Область техники, к которой относится изобретение

Настоящее изобретение относится к не содержащему хрома обрабатывающему раствору для нанесения изоляционного покрытия на лист текстурированной электротехнической стали для производства листа текстурированной электротехнической стали, с превосходным напряжением, индуцированным покрытием, стойкостью к влагопоглощению, коррозионной стойкостью и коэффициентом расслаивания. Изобретение также относится к способу производства листа текстурированной электротехнической стали, имеющего изоляционное покрытие, в котором используется не содержащий хрома обрабатывающий раствор для нанесения изоляционного покрытия на лист текстурированной электротехнической стали.

Уровень техники

В последние годы акустический шум от силовых трансформаторов создает проблемы, подобные проблемам загрязнения окружающей среды. Основной причиной акустического шума силовых трансформаторов является, главным образом, магнитострикция листа текстурированной электротехнической стали, который используют в качестве материала железного сердечника для трансформаторов. Для того чтобы снизить акустический шум от трансформаторов, требуется уменьшить магнитострикцию листа текстурированной электротехнической стали. Приемлемое промышленное решение заключается в нанесении изоляционного покрытия на лист текстурированной электротехнической стали.

Свойствами, требуемыми для изоляционных покрытий листов текстурированной электротехнической стали, являются напряжение, индуцируемое покрытием, стойкость к влагопоглощению, коррозионная стойкость и коэффициент расслаивания. Среди этих свойств обеспечение напряжения, индуцируемого покрытием, является важным для снижения магнитострикции. Термин «напряжение, индуцируемое покрытием», означает напряжение, которое приобретают листы текстурированной электротехнической стали вследствие образования изоляционных покрытий.

Покрытия листов текстурированной электротехнической стали обычно содержат керамическое покрытие из форстерита, образованное за счет вторичного рекристаллизационного отжига, и нанесенного на него изоляционного покрытия на основе фосфата. В качестве способа образования изоляционного покрытия известны способы, раскрытые в публикациях, не подвергнутых экспертизе японских патентных заявок № 48-39338 (патентный документ 1) и 50-79442 (патентный документ 2). В этих способах на стальной лист наносят обрабатывающий раствор для получения изоляционного покрытия, содержащий коллоидный диоксид кремния, фосфаты и соединения хрома (например, одно или два, или более веществ, выбранных из хромовых ангидридов, хроматов и бихроматов), после чего стальной лист прокаливают.

Изоляционные покрытия, полученные этими способами, обладают улучшенными магнитострикционными свойствами, придавая листам текстурированной электротехнической стали растягивающее напряжение. Однако эти обрабатывающие растворы для нанесения изоляционного покрытия в качестве компонентов для поддержания требуемой стойкости к влагопоглощению изоляционного покрытия содержат соединения хрома, такие как хромовые ангидриды, хроматы или бихроматы, в результате чего эти обрабатывающие растворы для изоляционных покрытий содержат шестивалентный хром, образующийся из соединений хрома. Патентный документ 2 также раскрывает способ добавления соединений, не содержащих хрома. Однако этот способ чрезвычайно не выгоден с точки зрения стойкости к влагопоглощению. В этом способе шестивалентный хром, содержащийся в обрабатывающем растворе для нанесения изоляционного покрытия, восстанавливают до трехвалентного хрома при прокаливании с целью снижения токсичности. Однако при этом возникают различные проблемы, связанные с утилизацией жидких отходов обрабатывающего раствора.

В публикации прошедшей экспертизу японской патентной заявки № 57-9631 (патентный документ 3) раскрыт так называемый «не содержащий хрома» обрабатывающий раствор для нанесения изоляционного покрытия на лист текстурированной электротехнической стали. Обрабатывающий раствор для изоляционного покрытия содержит коллоидный диоксид кремния, фосфат алюминия и борную кислоту и дополнительно содержит одно, или два, или большее число веществ, выбранных из сульфатов Mg, Al, Fe, Co, Ni и Zn. Кроме того, в публикации прошедшей экспертизу японской патентной заявки № 58-44744 (патентный документ 4) также раскрывается обрабатывающий раствор для изоляционного покрытия, содержащий коллоидный диоксид кремния и фосфат магния и дополнительно содержащий одно, два или большее число веществ, выбранных из сульфатов Mg, Al, Mn и Zn. Однако применение обрабатывающих растворов для изоляционных покрытий, описанных в патентных документах 3 и 4, создало проблемы, связанные с предъявляемыми в последние годы требованиями к покрытиям, таким как индуцированное покрытием напряжение и стойкость к влагопоглощению.

В качестве способа решения проблем с недостаточным напряжением, индуцированным покрытием, недостаточной стойкостью к влагопоглощению и т.п., в случаях, когда обрабатывающий раствор для изоляционного покрытия не содержит хрома, в публикации, не подвергнутой экспертизе японской патентной заявки № 2007-23329 (патентный документ 5), раскрыт не содержащий хрома обрабатывающий раствор для нанесения изоляционного покрытия, содержащий дисперсную жидкость коллоидного соединения, включающую в свой состав (I) коллоидный диоксид кремния, (II) фосфат и (III) один, два или большее число металлических элементов, выбранных из Fe, Al, Ga, Ti и Zr.

Раскрытие изобретения

Проблемы, решаемые изобретением

В соответствии с исследованием авторов изобретения при использовании обрабатывающего раствора для изоляционного покрытия, который описан в патентном документе 5, возникают проблемы, состоящие в том, что непосредственно после прокаливания получается не липкая поверхность, а липкость возникает во время хранения продолжительностью в один месяц или два месяца, при этом стойкость к влагопоглощению все же остается недостаточной.

Настоящее изобретение было разработано, принимая во внимание вышеизложенные обстоятельства, и ставит своими целями достижение каждого из следующих результатов:

- предотвращение снижения напряжения, индуцированного покрытием, и стойкости к влагопоглощению, что является проблемой в случае, когда обрабатывающий раствор для изоляционного покрытия не содержит хрома,

- получение не содержащего хрома обрабатывающего раствора для нанесения изоляционного покрытия на лист текстурированной электротехнической стали, позволяющего получить лист текстурированной электротехнической стали, имеющий отличные свойства изоляционного покрытия, а именно отличное напряжение, индуцируемое покрытием, стойкость к влагопоглощению, коррозионную стойкость, и коэффициент расслаивания, а также

- создание способа производства листа текстурированной электротехнической стали, имеющего изоляционное покрытие с использованием не содержащего хрома обрабатывающего раствора для нанесения изоляционного покрытия на вышеописанный лист текстурированной электротехнической стали.

Средства для решения проблем

Для того чтобы решить вышеуказанные проблемы, авторы изобретения после вторичного рекристаллизационного отжига проводят покрытие листа текстурированной электротехнической стали обрабатывающим раствором для изоляционного покрытия, содержащим различные фосфаты и коллоидный диоксид кремния, а также дополнительно содержащим различные соединения, после чего лист с покрытием подвергают прокаливанию. Затем были проведены исследования свойств полученного покрытия.

В результате было обнаружено, что изоляционные покрытия с требуемыми свойствами можно получать путем добавления хелатного соединения титана. Кроме того, авторы изобретения нашли оптимальную композицию не содержащего хрома обрабатывающего раствора для нанесения изоляционного покрытия на лист текстурированной электротехнической стали, используя для этого различные фосфаты и хелатные соединения титана. На основе этого исследования авторы изобретения также исследовали способ производства листа текстурированной электротехнической стали, имеющего изоляционное покрытие с использованием не содержащего хрома обрабатывающего раствора для изоляционного покрытия. В конечном счете, настоящее изобретение было создано на основе этих исследований.

Более конкретно, сущность настоящего изобретения заключается в следующем:

(1) обрабатывающий раствор для нанесения изоляционного покрытия на лист текстурированной электротехнической стали содержит:

по меньшей мере, одно вещество, выбранное из фосфатов Mg, Са, Ва, Sr, Zn, Al и Mn; и

коллоидный диоксид кремния в соотношении от 0,2 до 10 моль в расчете на SiO2 и хелатное соединение титана в соотношении от 0,01 до 4,0 моль в расчете на Ti, относительно 1 моля PO4 в фосфате (фосфатах).

Предпочтительно, чтобы обрабатывающий раствор для изоляционного покрытия не содержал хрома, и особенно предпочтительно, чтобы обрабатывающий раствор для изоляционного покрытия практически не содержал Cr. Этот обрабатывающий раствор предпочтительно представляет собой раствор на водной основе.

(2) Способ производства листа текстурированной электротехнической стали, имеющего изоляционное покрытие, включает в себя ряд операций: формование сляба для листа текстурированной электротехнической стали в лист, которому придают конечную толщину путем прокатки, проведение первичного рекристаллизационного отжига листа, проведение вторичного рекристаллизационного отжига листа, нанесение на лист обрабатывающего раствора для изоляционного покрытия и затем прокаливание листа,

причем в качестве обрабатывающего раствора для изоляционного покрытия используют раствор, который содержит, по меньшей мере, одно соединение, выбранное из фосфатов Mg, Ca, Ba, Sr, Zn, А1 и Mn, и

коллоидный диоксид кремния в соотношении от 0,2 до 10 моль в расчете на SiO2 и хелатное соединение титана в соотношении от 0,01 до 4,0 моль в расчете на Ti, относительно 1 моля PO4 в фосфате (фосфатах), и

прокаливание выполняют при температуре от 350°C или выше и 1100°C или ниже.

Предпочтительно, чтобы обрабатывающий раствор для изоляционного покрытия не содержал хрома, и особенно предпочтительно, чтобы обрабатывающий раствор для изоляционного покрытия практически не содержал Cr. Этот обрабатывающий раствор предпочтительно представляет собой раствор на водной основе.

В процессе прокатки предпочтительно достигать конечной толщины листа путем проведения однократной, двукратной или многократной холодной прокатки, включающей промежуточный отжиг, осуществляемый после выполнения горячей прокатки или дополнительного выполнения нормализационного отжига. Кроме того, предпочтительно использовать отжиговый сепаратор, содержащий MgO в качестве основного компонента после первичного рекристаллизационного отжига, после чего выполнять вторичный рекристаллизационный отжиг.

Краткое описание чертежей

На фиг.1 показано влияние добавленного количества лактата титана [Ti(C3H5O2)2(OH)2] (ось абсцисс: добавленное количество в расчете на Ti, отнесенное на 1 моль PO4, единица измерения: моль) в обрабатывающий раствор для изоляционного покрытия на стойкость к влагопоглощению изоляционного покрытия (ось ординат: количество элюируемого фосфора на 150 см2, единица измерения: мкг).

На фиг.2 показано влияние добавленного количества лактата титана [Ti(C3Н5O2)2(OH)2] (ось абсцисс: та же, что на фиг.1) в обрабатывающий раствор для изоляционного покрытия на напряжение, индуцируемое изоляционным покрытием (ось ординат: единица измерения: МПа).

Осуществление изобретения

Далее будут изложены экспериментальные результаты, составляющие основу настоящего изобретения.

Прежде всего были приготовлены обрабатывающие растворы для нанесения изоляционного покрытия путем смешивания следующих соединений:

- 450 мл 24 мас.% водного раствора фосфата магния [MgH2PO4)2] (PO4:1 моль),

- 450 мл коллоидного диоксида кремния (на водной основе) SiO2: 27 мас.% (SiO2: 2 моль) и

- лактат титана [Ti(C3Н5O2)2(OH)2] в соотношении от 0,005 до 5,0 моль в расчете на Ti. Для сравнения также приготовили обрабатывающий раствор, не содержащий лактата титана. Лактат титана доставляли в твердом виде и растворяли в обрабатывающем растворе. Обрабатывающие растворы готовили таким образом, чтобы при этом сохранялись вышеуказанные отношения смешиваемых компонентов, а количества обрабатывающих растворов были бы достаточными для осуществления нижеприведенных экспериментов.

Лист текстурированной электротехнической стали (толщина листа: 0,22 мм), имеющий форстеритовое покрытие, подвергнутый вторичному рекристаллизационному отжигу, покрывали обрабатывающими растворами для нанесения изоляционного покрытия и прокаливали при 800°C в течение 20 секунд, тем самым, формируя изоляционное покрытие так, чтобы толщина в расчете на одну сторону составляла 2 мкм. Для полученного таким образом листа текстурированной электротехнической стали оценивали напряжение, индуцируемое покрытием, стойкость к влагопоглощению, коррозионную стойкость и коэффициент расслаивания по методикам, изложенным ниже.

(1) Индуцированное покрытием натяжение

Образцы для испытаний, имеющие ширину 30 мм и длину 280 мм отрезают от листа текстурированной электротехнической стали, имеющего изоляционное покрытие, таким образом, чтобы их длина совпадала с направлением прокатки. После этого удаляют изоляционное покрытие с одной из двух лицевых поверхностей. Измеряли степень деформации изгиба одного из концов образцов для испытаний, фиксируя при этом один конец, имеющий длину 30 мм, в продольном направлении стального листа, и рассчитывают индуцированное покрытием напряжение а по уравнению (1). Для того чтобы устранить эффекты собственного веса стального листа, степень деформации изгиба измеряли таким образом, что продольное направление стального листа находилось в горизонтальной плоскости, а направление ширины листа находилось в вертикальной плоскости:

σ(МПа)=1,2152×105(МПа)×толщина листа (мм)×деформация (мм)/250 (мм)/250 (мм)… уравнение (1)

(2) Сопротивление влагопоглощению

Три образца для испытаний (50 мм × 50 мм) отрезают от листа текстурированной электротехнической стали, имеющего изоляционное покрытие, погружают в дистиллированную воду и кипятят в течение 20 минут при 100°C. Затем количественно определяют количество фосфора, элюированного с поверхности покрытия (элюированное количество P), и рассчитывают среднее значение, которое используют в качестве показателя стойкости к влагопоглощению.

(3) Коррозионная стойкость

Стальной лист, имеющий изоляционное покрытие, выдерживали на воздухе при температуре 50°C с точкой росы 50°C в течение 200 часов. Затем поверхность этого стального листа подвергали визуальному осмотру, после чего измеряли относительную площадь коррозии.

(4) Коэффициент расслаивания

Коэффициент расслаивания оценивали по методу японского промышленного стандарта JIS С 2550.

Результаты представлены на фиг.1 и 2.

На фиг.1 показано влияние добавленного количества лактата титана [Ti(C3Н5O2)2(OH)2] (ось абсцисс: добавленное количество на 1 моль PO4) на количество элюируемого фосфора, то есть стойкость к влагопоглощению изоляционного покрытия (ось ординат: на 150 см2, единица измерения: мкг). На фиг.2 показано влияние добавленного количества лактата титана [Ti(C3Н5O2)2(OH)2] (ось абсцисс) на индуцированное покрытием напряжение (ось ординат: единица измерения: МПа). На фиг.1 и 2 добавляемое количество лактата титана [Ti(C3Н5O2)2(OH)2] представлено количеством молей в расчете на Ti.

Когда добавляемое количество лактата титана [Ti(C3Н5O2)2(OH)2] достигает 0,01 моль или более, в расчете на 1 моль PO4, стойкость к влагопоглощению значительно улучшается, причем также наблюдается улучшение индуцированного покрытием напряжения.

В то же время, когда добавляемое количество превышает 4,0 моль, стойкость к влагопоглощению остается удовлетворительной, но имеет место снижение индуцированного покрытием напряжения.

Коррозионная стойкость и коэффициент расслаивания являются высокими, когда добавляемое количество лактата титана [Ti(C3Н5O2)2(OH)2] находится в пределах от 0,005 до 5,0 моль в расчете на Ti.

Далее будут изложены основания для уточнения настоящего изобретения.

Обрабатывающий раствор для нанесения изоляционного покрытия

Обрабатывающий раствор для нанесения изоляционного покрытия настоящего изобретения предпочтительно представляет собой раствор на водной основе. Более конкретно, обрабатывающий раствор для нанесения изоляционного покрытия, предложенный в изобретении, содержит, по меньшей мере, одно соединение, выбранное из фосфатов Mg, Ca, Ba, Sr, Zn, Al и Mn, коллоидный диоксид кремния и хелатное соединение титана, в котором в качестве растворителя предпочтительно используют воду.

Прежде всего, в качестве фосфатов требуется выбрать одно, два или более фосфатов Mg, Ca, Ba, Sr, Zn, Al и Mn и добавить их в обрабатывающий раствор для изоляционного покрытия. Это обусловлено тем, что в случае использования фосфатов, отличающихся от указанных выше без добавления соединений хрома (например, хроматов), невозможно получить покрытие, имеющее приемлемую стойкость к влагопоглощению. В частности, Mg(H2PO4)2, Са(Н2PO4)2, Ba(Н2РO4)2, Sr(H2PO4)2, Zn(H2PO4)2, Al(Н2РO4)3 и Mn(Н2РO4)2, которые являются первичными фосфатами Mg, Ca, Ba, Sr, Zn, Al и Mn, легко растворимы в воде и, благодаря этому, могут быть, предпочтительно, использованы в изобретении. Кроме того, гидраты первичных фосфатов аналогичным образом являются предпочтительными.

Необходимо, чтобы содержание коллоидного диоксида кремния составляло от 0,2 до 10 моль в расчете на SiO2 на 1 моль РО4 в вышеупомянутых фосфатах. Коллоидный диоксид кремния образует с вышеупомянутыми фосфатами соединение с низким коэффициентом температурного расширения, таким образом, создается индуцируемое покрытием напряжение, в связи с чем коллоидный диоксид кремния является существенным компонентом. Для того чтобы достичь упомянутых эффектов, предпочтительно, чтобы количество SiO2 в фосфатах составляло от 0,2 моль до 10 моль или менее на 1 моль PO4.

Тип коллоидного диоксида кремния не ограничен, если только он позволяет достичь стабильности раствора или совместимости с вышеупомянутыми и подобными им фосфатами. Например, можно упомянуть промышленно доступное соединение ST-O (производства Nissan Chemical Industries, LTD., содержание SiO2: 20 мас.%), которое представляет собой соединение кислотного типа, и, кроме того, можно использовать коллоидный диоксид кремния щелочного типа.

С целью улучшения внешнего вида изоляционного покрытия можно также использовать коллоидный диоксид кремния, включающий золь, содержащий алюминий (Al). В этом случае относительное количество Al в соотношении Al2O3/SiO2 предпочтительно составляет 1,0 или меньше.

Особенно важно, чтобы обрабатывающий раствор для нанесения изоляционного покрытия, предложенный настоящим изобретением, содержал хелатное соединение титана в соотношении от 0,01 до 4,0 моль в расчете на Ti, относительно 1 моль PO4 в фосфате, с целью улучшения стойкости к влагопоглощению. Хелатное соединение титана относится к таким соединениям, в которых обычно содержатся лиганды, имеющие множество координационных связей с четырехвалентным и шестикоординационным атомом титана, и соединениям, имеющим структуру, представленную формулой (2)

В качестве хелатных соединений титана предпочтительно может быть использовано любое хелатное соединение титана при условии, что не происходит осаждения при его добавлении в обрабатывающий раствор для изоляционного покрытия. Обычно в формуле (2) каждый из радикалов R1 и R2 представляет собой водород или органическую группу, каждый из радикалов R3 и R4 представляет собой органическую группу, а число атомов углерода в каждой органической группе равно 10 или меньше. Примеры предпочтительных соединений упоминаются ниже.

Для получения требуемой стойкости к влагопоглощению требуется, чтобы добавляемое количество хелатного соединения титана составляло 0,01 моль или более в расчете на Ti, относительно 1 моля PO4 в фосфатах. Напротив, когда хелатное соединение титана добавляют в соотношении, превышающем 4,0 моль, то тепловое расширение покрытия увеличивается, при этом уменьшается напряжение, индуцируемое покрытием. В результате такое соотношение будет нежелательным. Более предпочтительное количество добавляемого хелатного соединения титана лежит в диапазоне от 0,05 до 3,0 моль в расчете на Ti.

В настоящем изобретении тот факт, что стойкость к влагопоглощению увеличивается за счет добавления хелатного соединения титана, объясняется следующими причинами.

Полагают, что во время прокаливания находящийся в свободном состоянии PO4 в фосфате, который не входит в фазу стекла, состоящего из диоксида кремния и фосфата, соединяется с титаном в хелатном соединении титана, становясь нерастворимым в изоляционном покрытии. В связи с этим, как полагают, стойкость к влагопоглощению увеличивается. При добавлении органических соединения Ca, Mg, Mn, Fe, Zn, Co, Ni или Cu стойкость к влагопоглощению слегка увеличивается. Однако эффект увеличения стойкости к влагопоглощению за счет хелатного соединения титана оказывается значительно выше, чем эффект от органического соединения. Это происходит потому, что Ca, Mg, Mn, Fe, Zn, Co, Ni и Cu являются двухвалентными или трехвалентными, тогда как Ti является четырехвалентным и имеет много связей, благодаря чему усиливается прочность связывания.

В настоящем изобретении хелатное соединение титана представляет собой комплекс, в котором хелатное соединение координируется с Ti. Можно использовать любое хелатное соединение титана при условии, что его можно смешивать с обрабатывающим раствором для изоляционного покрытия, не вызывая осаждения. Следует упомянуть, например, бис-(ацетилацетонат) ди-изопропоксититана [Ti(i-C3Н7O)2(C5H7O2)2], тетра-ацетилацетонат титана [Ti(C5H7O2)4], лактат титана [Ti(C3Н5O2)2(OH)2] и бис-(триэтаноламино) ди-изопропоксититан [(Ti(i-C3H7O)2(C6H14O3N)2)]. Среди вышеуказанных соединений лактат титана, имеющий относительно низкую молекулярную массу, является особенно предпочтительным.

Соединение титана обычно имеет высокую реакционную способность. Однако хелатное соединение титана является соединением, в котором лиганды имеют многокоординационную связь с атомом титана, за счет чего инактивируется атом титана. В связи с этим в обрабатывающем растворе для изоляционного покрытия хелатное соединение титана не вступает в реакцию с водой, фосфатом и коллоидным диоксидом кремния, оставаясь при этом чрезвычайно стабильным. Затем, в начале стадии прокаливания, то есть до завершения высушивания жидкости покрытия, гидролиз почти не происходит, и соединение титана не осаждается. Титан в добавляемом хелатном соединении титана соединяется с PO4 и надежно спекается в изоляционном покрытии. Более конкретно, считают, что титан в нанесенном титановом хелате не осаждается, а выпадает в результате определенной реакции в ходе прокаливания и остается в этом изоляционном покрытии до тех пор, пока прокаливание не будет завершено. Таким образом, предполагают, что композиция наносимого покрытия становится однородной, и благодаря этому возрастают показатели стойкости к влагопоглощению и коррозионной стойкости покрытия.

Когда в качестве титанового соединения используют не хелатное соединение титана, а Ti-содержащие коллоидные вещества, то недостатком является то, что непосредственно после прокаливания получается не липкая поверхность покрытия, причем липкость покрытия появляется во время длительного хранения, например, через один или два месяца. Более конкретно, при этом нельзя ожидать столь предпочтительной стойкости к влагопоглощению, как в настоящем изобретении.

Нет необходимости ограничивать концентрацию вышеупомянутых первичных компонентов в обрабатывающем растворе для изоляционного покрытия. Однако когда концентрация этих компонентов мала, то изоляционное покрытие становится слишком тонким. Когда же концентрация компонентов высока, то вязкость обрабатывающего раствора для нанесения изоляционного покрытия становится слишком высокой, что приводит к ухудшению технологических свойств раствора, например, при нанесении его на лист. Учитывая вышеизложенные факты, оказывается предпочтительным регулировать количество вышеупомянутых фосфатов в диапазоне приблизительно от 0,02 до 20 моль/л в расчете на PO4. Значения концентраций коллоидного диоксида кремния и хелатного соединения титана определяют, когда уже определена концентрация фосфатов.

В дополнение к вышеуказанным компонентам следующие вещества могут быть добавлены в обрабатывающий раствор для изоляционного покрытия согласно изобретению.

Прежде всего, с целью увеличения термостойкости изоляционного покрытия, в него можно добавлять борную кислоту.

Для того чтобы улучшить стойкость к прилипанию или способность к скольжению листа текстурированной электротехнической стали в обрабатывающий раствор для изоляционного покрытия согласно изобретению могут быть добавлены один, два или более соединений, выбранных из SiO2, Al2O3 и TiO2, имеющих диаметр первичных частиц от 50 до 2000 нм или менее. Требования наличия определенной стойкости к прилипанию вызваны следующими причинами. Когда лист текстурированной электротехнической стали используют для изготовления трансформатора со спиральным ленточным сердечником, стальной лист прокатывают с образованием железного сердечника, а затем подвергают отжигу (например, приблизительно при температуре 800°C в течение 3 часов) для снятия внутренних напряжений. В этом случае смежные покрытия иногда прилипают друг к другу. Такое прилипание уменьшает сопротивление изоляции между соседними листами железного сердечника, тем самым, ухудшая магнитные свойства. Таким образом, предпочтительно, чтобы изоляционное покрытие было стойким к прилипанию. В отношении характеристик скольжения следует отметить, что, когда лист текстурированной электротехнической стали используют для трансформатора с ленточным сердечником, предпочтительно улучшать характеристики скольжения между стальными листами с целью удобства и гладкости укладки при формировании пакета из стальных листов.

В дополнение к вышеупомянутым соединениям можно вводить различные добавки, которые иногда используют в обрабатывающем растворе для нанесения изоляционного покрытия. Предпочтительно, чтобы содержание борной кислоты, SiO2, и т.п. соединений, а также других добавок составляло, в целом, около 30 мас.% или меньше.

Предпочтительно, чтобы обрабатывающий раствор для нанесения изоляционного покрытия не содержал хрома, и особенно предпочтительным является такой обрабатывающий раствор для нанесения изоляционного покрытия, который практически не содержит Cr. В данном контексте выражение «практически не содержит» означает, что допускается присутствие Cr, попадающего с загрязняющими примесями, содержащимися в сырьевых материалах, однако специально Cr не добавляют. Например, при изготовлении раствора используют компоненты, такие как фосфаты, коллоидный диоксид кремния, и хелатное соединение титана, имеющиеся в продаже для различных типов промышленного потребления. Количество Cr, содержащегося в этих промышленно доступных соединениях, считается приемлемым для изобретения.

Способ производства листа текстурированной электротехнической стали

Далее будет описан способ производства листа текстурированной электротехнической стали, имеющего изоляционное покрытие, в котором используется не содержащий хрома обрабатывающий раствор для нанесения изоляционного покрытия согласно изобретению.

Стальной сляб для листа текстурированной электротехнической стали, имеющей заданный химический состав, прокатывают до достижения конечной толщины листа. После этого проводят первичный рекристаллизационный отжиг листа и вторичный рекристаллизационный отжиг листа, а затем на поверхность этого стального листа наносят вышеописанный обрабатывающий раствор для изоляционного покрытия. Затем стальной лист прокаливают при температуре от 350 до 1100°C. Обычно сляб для листа текстурированной электротехнической стали подвергают горячей прокатке, после чего при необходимости подвергают нормализационному отжигу и затем подвергают одно-, двух- или многократной холодной прокатке, включающей промежуточный отжиг, в результате чего получают конечную толщину листа.

В настоящем изобретении компонентный состав сляба не ограничен, и любой известный компонентный состав является приемлемым. Способ производства также не ограничен, и можно применять любой известный способ производства. В порядке информации отмечается, что первичные компоненты типового сляба для листа текстурированной электротехнической стали содержат C: 0,10 мас.% или меньше, Si: от 2,0 до 4,5 мас.% и Mn: от 0,01 до 1,0 мас.%. В листах текстурированной электротехнической стали обычно используют различные ингибиторы и для этого добавляют элементы, соответствующие ингибиторам в дополнение к вышеупомянутым первичным компонентам. Например, в качестве ингибиторов могут быть добавлены:

- при использовании MnS можно добавлять S: примерно 200 частей на миллион (то есть, примерно от 100 до 300 ч./млн: здесь и далее по тексту термин «ч./млн» означает «массовые части на миллион),

- при использовании AlN можно добавлять золь Al: в количестве примерно 200 ч./млн (то есть, примерно от 100 до 300 ч./млн), и

- при использовании MnSe и Sb можно добавлять Mn, Se (в количестве примерно от 100 до 300 ч./млн) и Sb (в количестве примерно от 0,01 до 0,2 мас.%).

Входящие в состав S, Al, N и Se обычно почти полностью удаляются из стального листа в процессе вторичного рекристаллизационного отжига листа, который уменьшает их концентрацию до уровня примесей.

Для горячей прокатки сляба с получением листа текстурированной электротехнической стали можно применять известные способы. Толщину листа после горячей прокатки предпочтительно доводят до значений в пределах от 1,5 до 3,0 мм. Такой горячекатаный лист, после проведения горячей прокатки, можно подвергать нормализационному отжигу в зависимости от технических требований по дополнительному улучшению магнитных свойств и т.п.

После этого горячекатаный лист, прошедший горячую прокатку или дополнительный нормализационный отжиг, подвергают холодной прокатке с целью достижения конечной толщины листа. Эта холодная прокатка может быть однократной, или холодная прокатка может быть двукратной или многократной, включая промежуточный отжиг, выполняемый между холодными прокатками.

Первичный рекристаллизационный отжиг, который следует за холодной прокаткой, выполняют с целью ускорения первичной рекристаллизации, но отжиг может быть проведен вместе с обезуглероживанием путем регулирования атмосферы или т.п. Режим проведения первичного рекристаллизационного отжига можно установить в соответствии с заданной целью или т.п., и непрерывный отжиг предпочтительно выполняют при значениях температуры в интервале от 800 до 950°C в течение времени от 10 до 600 секунд. В ходе первичного рекристаллизационного отжига или после его осуществления можно осуществить обработку азотированием с использованием газообразного аммиака или т.п.

Последующий вторичный рекристаллизационный отжиг представляет собой процесс для предпочтительного выращивания кристаллических зерен, получаемых в результате завершения первичного рекристаллизационного отжига (первичное зерно рекристаллизации) в так называемой ориентации Госса, то есть ориентации кристаллов, при которой получаются превосходные магнитные свойства в направлении прокатки, за счет вторичной рекристаллизации. Режим вторичного рекристаллизационного отжига можно установить в соответствии с заданной целью или т.п. Вторичный рекристаллизационный отжиг предпочтительно выполняют при температуре от 800 до 1250°C приблизительно в течение от 5 до 300 часов.

Обычно после первичного рекристаллизационного отжига, стальной лист покрывают отжиговым сепаратором, содержащим MgO в качестве основного компонента (то есть содержащим достаточное количество MgO), и затем выполняют вторичный рекристаллизационный отжиг, таким образом, на стальном листе образуется форстеритовое покрытие.

Кроме того, в последние годы, с целью дополнительного уменьшения потерь железа листом текстурированной электротехнической стали, исследовали нанесение изоляционного покрытия без образования форстеритового покрытия. Когда форстеритовое покрытие не образуется, то отжиговый сепаратор не наносят либо применяют сепаратор, не содержащий MgO в качестве основного компонента (например, основный оксид алюминия).

Не содержащий хрома обрабатывающий раствор для нанесения изоляционного покрытия согласно изобретению можно наносить независимо от наличия форстеритового покрытия.

Не содержащий хрома обрабатывающий раствор для изоляционного покрытия, согласно изобретению, наносят на лист текстурированной электротехнической стали, полученный с использованием ряда вышеописанных технологических процессов после вторичной рекристаллизации, и затем этот стальной лист прокаливают.

Не содержащий хрома обрабатывающий раствор для нанесения изоляционного покрытия можно разбавлять путем добавления воды или подобным образом регулировать плотность для улучшения эксплуатационных свойств. Для нанесения раствора можно использовать известные средства, такие как валковая машина для нанесения покрытий.

Температура прокаливания предпочтительно составляет 750°C или выше. Она обусловлена тем, что индуцированное покрытием напряжение возникает, если прокаливание проводят при температуре 750°C или выше. Когда лист текстурированной электротехнической стали используют для железного сердечника трансформатора, температура прокаливания может быть равной 350°C или выше. Это связано с тем, что при изготовлении железного сердечника отжиг для снятия напряжений выполняют во многих случаях при температуре примерно 800°C в течение примерно 3 часов, и в этом случае напряжение, индуцированное покрытием, развивается в ходе отжига для снятия внутренних напряжений.

В то же время, если температура превышает 1100°C, ухудшается коррозионная стойкость. По этой причине температуру поддерживают равной 1100°C или ниже. Учитывая вышеизложенные факты, максимальный диапазон температуры прокаливания составляет от 350°C или больше до 1100°C или меньше.

Толщина изоляционного покрытия не ограничивается и составляет в расчете на одну сторону предпочтительно от 1 до 5 мкм. Индуцированное покрытием напряжение пропорционально толщине этого покрытия. Таким образом, если толщина покрытия меньше 1 мкм, то индуцированное покрытием напряжение может оказаться недостаточным для некоторых областей применения. В то же время, если толщина покрытия превышает 5 мкм, то в некоторых случаях коэффициент расслаивания снижается больше, чем это необходимо. Толщину изоляционного покрытия можно регулировать до заданного значения посредством изменения концентрации, наносимого количества, условий нанесения (например, меняя величину давления валковой машины для нанесения покрытий) и т.д., а также изменением параметров обрабатывающего раствора для нанесения изоляционного покрытия.

Примеры

Пример 1

Сляб для листа текстурированной электротехнической стали, содержащий С: 0,05 мас.%, Si: 3 мас.%, золь Al: 0,02 мас.%, Mn: 0,04 мас.%, S: 0,02 мас.% и остальное Fe и неизбежные примеси, подвергают горячей прокатке с получением горячекатаного листа толщиной 2,0 мм и затем этот горячекатаный лист подвергают нормализованному отжигу при 1000°C в течение 60 секунд. После этого горячекатаный лист подвергают первой холодной прокатке с получением листа промежуточной толщины 1,5 мм, который затем подвергают промежуточному отжигу при 1100°C в течение 60 секунд, после чего следует вторая холодная прокатка с получением холоднокатаного листа окончательной толщины 0,22 мм. Далее этот холоднокатаный лист подвергают первичному рекристаллизационному отжигу при 820°C в течение 150 секунд с обезуглероживанием. После этого на лист наносят отжиговый сепаратор (суспензия MgO) и затем производят вторичный рекристаллизационный отжиг при 1200°C в течение 15 часов, получая в результате листы текстурированной электротехнической стали, имеющие форстеритовое покрытие.

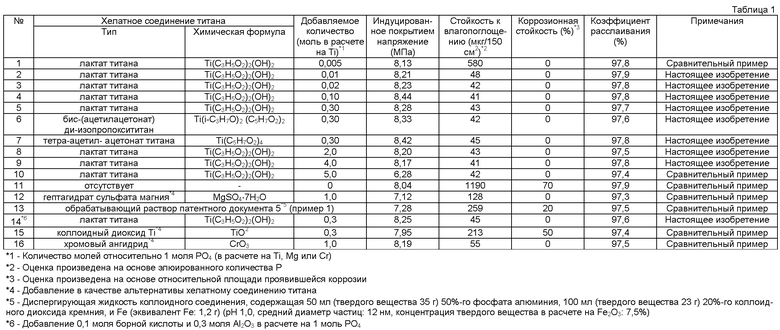

Затем готовят обрабатывающие растворы для нанесения изоляционного покрытия, в которых 700 мл коллоидного диоксида кремния (3 моля в расчете на SiO2 на водной основе) и указанные в таблице 1 хелатные соединения титана, в различных соотношениях в пределах от 0,005 до 5,0 моль в расчете на Ti, смешивают в 500 мл водного раствора, содержащего 1 моль фосфата магния Mg(H2PO4)2 в расчете на PO4. Количество обрабатывающего раствора определяется количеством, достаточным для осуществления следующих экспериментов, при соблюдении указанного выше соотношения компонентов в смеси (то же относится и к последующим примерам). Обрабатывающие растворы для изоляционного покрытия наносят на поверхность листов текстурированной электротехнической стали, после чего стальные листы прокаливают при 750°C в течение 1 минуты. Толщину покрытия регулируют таким образом, чтобы она в расчете на одну сторону составляла 2 мкм.

В качестве сравнительных примеров аналогичным образом получают листы текстурированной электротехнической стали, имеющие изоляционное покрытие, полученное с использованием не содержащего хром обрабатывающего раствора для нанесения изоляционного покрытия, который не содержит никаких хелатных соединений титана, или обрабатывающего раствора для нанесения изоляционного покрытия, содержащего, вместо хелатного соединения титана, любое из соединений: 1 моль (в расчете на Mg) гептагидрата сульфата магния, 0,3 моль (в расчете на Ti) коллоида оксида титана (нехелатное соединение Ti), и 1 моль (в расчете на Cr) хромового ангидрида (соединение хрома).

Кроме того, в качестве традиционного примера был изготовлен лист текстурированной электротехнической стали, имеющий изоляционное покрытие, с использованием обрабатывающего раствора для нанесения изоляционного покрытия, изготовленного в соответствии с примером 1 патентного документа 5. Этот обрабатывающий раствор для нанесения изоляционного покрытия включает в себя диспергирующую жидкость коллоидного соединения, содержащего 50 мл (35 г твердого вещества) 50%-ного первичного фосфата Al, 100 мл (23 г твердого вещества) 20%-ного коллоидного диоксида кремния и Fe (эквивалент Fe: 1,2 г) (рН 1,0, средний диаметр частиц: 12 нм, концентрация твердого вещества в расчете на Fe2O3: 7,5%).

Для листов текстурированной электротехнической стали, имеющих изоляционное покрытие, полученных вышеописанным способом, определяют индуцированное покрытием напряжение, стойкость к влагопоглощению, коррозионную стойкость и коэффициент расслаивания с помощью следующих методов.

(1) Индуцированное покрытием напряжение

Образцы для испытаний, имеющие ширину 30 мм и длину 280 мм, отрезают от листа текстурированной электротехнической стали, имеющего изоляционное покрытие, причем длина образца соответствует направлению прокатки, после чего удаляют изоляционное покрытие с одной из двух лицевых поверхностей. Измеряют величину деформации изгиба одного из концов образцов для испытаний, при этом фиксируют другой конец, имеющий длину 30 мм в продольном направлении стального листа, и индуцированное покрытием напряжение а рассчитывают по уравнению (1). Величину деформации изгиба измеряют таким образом, что длина стального листа находилась в горизонтальной плоскости, а направление по ширине листа находилось в вертикальной плоскости:

σ(МПа)=1,2152×105(МПа)×толщина листа (мм)×деформация (мм)/250 (мм)/250 (мм)… уравнение (1)

(2) Стойкость к влагопоглощению

Три образца для испытаний (50 мм×50 мм), полученные из листов текстурированной электротехнической стали, имеющих изоляционное покрытие, погружают в дистиллированную воду и кипятят в течение 20 минут при 100°C. Затем количественно определяют количество фосфора, элюированного с поверхности покрытия, и определяют среднее значение, которое используют в качестве показателя стойкости к влагопоглощению.

(3) Коррозионная стойкость

Стальные листы, имеющие изоляционное покрытие, выдерживают на воздухе при температуре 50°C, с точкой росы 50°C, в течение 200 часов. После этого поверхность стального листа исследуют визуально и оценивают коррозионную стойкость, основываясь на определении относительной площади коррозии.

(4) Коэффициент расслаивания

Коэффициент расслаивания оценивают методом на основе JIS C2550.

Результаты измерений приведены в таблице 1.

Как видно из таблицы 1, при использовании не содержащих хрома обрабатывающих растворов для нанесения изоляционного покрытия, в которые добавлено хелатное соединение титана в диапазоне от 0,01 до 4,0 моль в расчете на Ti, согласно изобретению все полученные изоляционные покрытия обладают отличными свойствами покрытия: индуцированное покрытием напряжение, стойкость к влагопоглощению, коррозионная стойкость и коэффициент расслаивания. Свойства изоляционных покрытий примеров настоящего изобретения были такими же или даже превосходили свойства покрытий сравнительных примеров, в которые были добавлены соединения хрома.

Пример 2

Сляб для листа текстурированной электротехнической стали, содержащий C: 0,03 мас.%, Si: 3 мас.%, Mn: 0,04 мас.%, S: менее 0,01 мас.%, Sb: 0,03 мас.%, золь Al: менее 0,01 мас.%, остальное Fe и неизбежные примеси, подвергают горячей прокатке с получением горячекатаного листа толщиной 2,5 мм и затем этот горячекатаный лист подвергают нормализационному отжигу при 1050°C в течение 60 секунд. После этого горячекатаный лист подвергают холодной прокатке с получением холоднокатаного листа толщиной 0,30 мм. Затем этот холоднокатаный лист подвергают первичному рекристаллизационному отжигу при 900°C в течение 30 секунд. После этого на лист наносят отжиговый сепаратор (суспензия MgO) и проводят вторичный рекристаллизационный отжиг при 880°C в течение 50 часов, а затем при 1200°C в течение 15 часов, в результате чего получают листы текстурированной электротехнической стали, имеющие форстеритовое покрытие.

Затем готовят обрабатывающие растворы для нанесения изоляционного покрытия, в которых 1000 мл коллоидных диоксидов кремния (на водной основе), имеющих различные концентрации (содержащие от 0,5 до 10 моль в расчете на SiO2) и 0,5 моль в расчете на Ti лактата титана Ti(C3H5O2)2(OH)2 смешивают в 500 мл водных растворов различных фосфатов, указанных в таблице 2 (содержащих 1 моль в расчете на SiO2). Затем эти обрабатывающие растворы наносят на поверхность листов текстурированной электротехнической стали и эти стальные листы прокаливают при 1030°C в течение 60 секунд. Толщину покрытия после обработки прокаливанием доводят до 3 мкм в расчете на одну сторону.

Для листов текстурированной электротехнической стали после операции прокаливания определяют индуцированное покрытием напряжение, стойкость к влагопоглощению, коррозионную стойкость и коэффициент расслаивания, с использованием тех же методов испытаний, что и в примере 1.

Результаты приведены в таблице 2.

Как показано в таблице 2, когда в не содержащие хрома обрабатывающие растворы для нанесения изоляционного покрытия на лист текстурированной электротехнической стали, имеющие в своем составе соответствующее количество хелатного соединения титана, вводят вещества, содержащие необходимое количество различных фосфатов, указанных в изобретении, а также коллоидный диоксид кремния, то получают изоляционное покрытие с отличными показателями индуцированного покрытием напряжения, стойкости к влагопоглощению, коррозионной стойкости и коэффициента расслаивания.

Пример 3

Сляб для листа текстурированной электротехнической стали, содержащий С: 0,03 мас.%, Si: 3 мас.%, Mn: 0,04 мас.%, S: менее 0,01 мас.%, Sb: 0,03 мас.%, золь Al: менее 0,01 мас.%, остальное Fe и неизбежные примеси, подвергают горячей прокатке с получением горячекатаного листа толщиной 2,5 мм и затем этот горячекатаный лист подвергают нормализационному отжигу при 1050°C в течение 60 секунд. После этого горячекатаный лист подвергают холодной прокатке с получением холоднокатаного листа толщиной 0,30 мм. Затем этот холоднокатаный лист подвергают первичному рекристаллизационному отжигу при 900°C в течение 30 секунд. После этого на лист наносят отжиговый сепаратор (суспензия MgO) и проводят вторичный рекристаллизационный отжиг при 880°C в течение 50 часов, а затем при 1200°C в течение 15 часов и, таким образом, получают листы текстурированной электротехнической стали, имеющие форстеритовое покрытие.

Затем готовят 500 мл смешанного водного раствора, в котором 250 мл (0,5 моль в расчете на PO4) водного раствора фосфата магния [Mg(H2PO4)2] и 250 мл (0,5 моль в расчете на PO4) водного раствора фосфата алюминия [Al(H2РO4)3] таким образом, чтобы получить содержание 1 моль общих фосфатов. Готовят обрабатывающие растворы для нанесения изоляционного покрытия, в которых 700 мл (3 моль в расчете на SiO2) коллоидного диоксида кремния и 1,0 моль в расчете на Ti лактата титана [Ti(C3H5O2)2OH)2] смешивают с водным раствором фосфата. Затем эти обрабатывающие растворы наносят на поверхность листов текстурированной электротехнической стали, и эти стальные листы подвергают прокаливанию при температурах, указанных в таблице 3. Температуры, указанные в таблице 3, представляют собой температуры выдержки, при этом время прокаливания составляет 30 секунд. Толщину покрытия после прокаливания доводят до 3,0 мкм в расчете на одну сторону.

Для листов текстурированной электротехнической стали после прокаливания оценивают индуцированное покрытием напряжение, стойкость к влагопоглощению, коррозионную стойкость и коэффициент расслаивания, с использованием тех же методов, что и в примере 1. С целью изучения влияния отжига для снятия напряжений, также оценивали индуцированное покрытием напряжение, после проведения отжига для снятия напряжений, при 800°C в течение 3 часов.

Результаты представлены в таблице 3.

Как показано в таблице 3, когда температура прокаливания находится в пределах от 350 до 1100°C, как указано в изобретении, то получаются покрытия с отличными свойствами индуцированного покрытием напряжения после отжига со снятием напряжений, стойкостью к влагопоглощению, коррозионной стойкостью и коэффициентом расслаивания.

В соответствии с изобретением на поверхности листа текстурированной электротехнической стали может быть сформировано изоляционное покрытие, которое обладает превосходными показателями индуцированного покрытием напряжения, стойкостью к влагопоглощению, коррозионной стойкостью и коэффициентом расслаивания, и, таким образом, можно добиться снижения магнитострикции листа текстурированной электротехнической стали и дополнительно снижения акустического шума.

Наряду с этим поскольку обрабатывающий раствор для нанесения изоляционного покрытия на лист текстурированной электротехнической стали согласно изобретению не содержит соединений хрома, то такой обрабатывающий раствор оказывается также предпочтительным с точки зрения простоты обработки жидких отходов, обеспечивая защиту окружающей среды. Более того, не содержащий хрома обрабатывающий раствор для нанесения изоляционного покрытия на лист текстурированной электротехнической стали согласно изобретению позволяет производить лист текстурированной электротехнической стали, имеющий изоляционное покрытие с превосходными свойствами, которые аналогичны свойствам, получаемым при использовании обрабатывающих растворов для нанесения изоляционного покрытия, содержащих соединения хрома.

Изобретение относится к области обработки электротехнической стали. Способ производства листа текстурированной электротехнической стали с изоляционным покрытием включает следующие стадии: формование сляба для листа текстурированной электротехнической стали в лист, имеющий конечную толщину, путем прокатки, проведение первичного рекристаллизационного отжига листа, проведение вторичного рекристаллизационного отжига листа, нанесение на лист обрабатывающего раствора для изоляционного покрытия и прокаливание листа, причем в способе в качестве обрабатывающего раствора для изоляционного покрытия используют обрабатывающий раствор для изоляционного покрытия, содержащий, по меньшей мере, одно соединение, выбранное из фосфатов Mg, Ca, Ba, Sr, Zn, Al и Мn, коллоидный раствор диоксида кремния в количестве от 0,2 до 10 моль в расчете на SiO2 и хелатное соединение титана в количестве от 0,01 до 4,0 моль в расчете на Ti, относительно 1 моля РO4 в фосфатах, а прокаливание выполняют при температурах от 350°С или выше и 1100°С или ниже. Технический результат - разработка не содержащего хром раствора для нанесения на электротехническую сталь изоляционного покрытия, снижающего эффект магнитострикции. 2 н. и 5 з.п. ф-лы, 3 табл., 2 ил.

1. Обрабатывающий раствор для нанесения изоляционного покрытия на лист текстурированной электротехнической стали, содержащий:

по меньшей мере, одно соединение, выбранное из фосфатов Mg, Ca, Ba, Sr, Zn, Al и Мn; и

коллоидный раствор диоксида кремния в количестве от 0,2 до 10 моль в расчете на SiO2 и хелатное соединение титана в количестве от 0,01 до 4,0 моль в расчете на Ti, относительно 1 моля РO4 в фосфатах.

2. Обрабатывающий раствор по п.1, практически не содержащий Сr.

3. Способ производства листа текстурированной электротехнической стали с изоляционным покрытием, включающий следующие стадии:

формование сляба для листа текстурированной электротехнической стали в лист, имеющий конечную толщину, путем прокатки, проведение первичного рекристаллизационного отжига листа, проведение вторичного рекристаллизационного отжига листа, нанесение на лист обрабатывающего раствора для изоляционного покрытия и прокаливание листа,

в котором в качестве обрабатывающего раствора для изоляционного покрытия используют обрабатывающий раствор для изоляционного покрытия, содержащий, по меньшей мере, одно соединение, выбранное из фосфатов Mg, Ca, Ba, Sr, Zn, Al и Мn, коллоидный раствор диоксида кремния в количестве от 0,2 до 10 моль в расчете на SiO2 и хелатное соединение титана в количестве от 0,01 до 4,0 моль в расчете на Ti,

относительно 1 моля РО4 в фосфатах, и

прокаливание выполняют при температурах от 350°С или выше и 1100°С или ниже.

4. Способ производства листа по п.3, в котором обрабатывающий раствор для изоляционного покрытия практически не содержит Сr.

5. Способ производства листа по п.3 или 4, включающий:

формование сляба для листа текстурированной электротехнической стали в лист, имеющий конечную толщину, путем однократной, двукратной или многократной холодной прокатки, включающей промежуточный отжиг, осуществляемый после горячей прокатки или дополнительного нормализационного отжига.

6. Способ производства листа по п.3 или 4, включающий:

проведение первичного рекристаллизационного отжига,

нанесение отжигового сепаратора, содержащего в качестве основного компонента MgO, и

проведение вторичного рекристаллизационного отжига.

7. Способ производства листа по п.5, включающий:

проведение первичного рекристаллизационного отжига,

последующего нанесения отжигового сепаратора, содержащего в качестве основного компонента MgO, и

последующее проведение вторичного рекристаллизационного отжига.

| JP 04165022, 10.06.1992 | |||

| JP 2007023329, 01.02.2007 | |||

| JP 2002047576, 15.02.2002 | |||

| Суспензия для получения электроизоляционных покрытий | 1978 |

|

SU788824A1 |

| ЭЛЕКТРОТЕХНИЧЕСКАЯ ТЕКСТУРОВАННАЯ ЛИСТОВАЯ СТАЛЬ С ЭЛЕКТРОИЗОЛЯЦИОННЫМ ПОКРЫТИЕМ И СПОСОБ ПОЛУЧЕНИЯ ЭЛЕКТРОТЕХНИЧЕСКОЙ ТЕКСТУРОВАННОЙ ЛИСТОВОЙ СТАЛИ | 2002 |

|

RU2288297C2 |

Авторы

Даты

2011-10-20—Публикация

2008-08-28—Подача