Область техники, к которой относится изобретение

Настоящее изобретение относится к листу из текстурированной электротехнической стали и способу изготовления листа из текстурированной электротехнической стали.

Уровень техники

Листы из текстурированной электротехнической стали представляют собой магнитомягкие материалы, используемые в качестве материалов для железных сердечников трансформаторов, генераторов и т. п. Листы из текстурированной электротехнической стали характеризуются наличием кристаллической структуры, в которой ориентировка <001>, которая представляет собой ось лёгкого намагничивания железа, выровнена с высокой точностью в направлении прокатки стального листа. Текстура, как указано выше, формируется посредством окончательного отжига в процессе производства листа из текстурированной электротехнической стали, причём этот окончательный отжиг позволяет кристаллическим зёрнам с ориентировкой {110}<001>, обозначаемой так называемой ориентировкой Госса, преимущественно расти до огромных размеров. Готовые листы из текстурированной электротехнической стали должны обладать такими магнитными свойствами, как высокая плотность магнитного потока и низкие потери в железе.

Магнитные свойства листа из текстурированной электротехнической стали улучшаются путём приложения растягивающего напряжения (растяжения) к поверхности стального листа. В качестве одного традиционного метода создания растягивающего напряжения на стальном листе обычно используют метод, в котором на поверхности стального листа формируют покрытие из форстерита толщиной около 2 мкм, и другое покрытие толщиной около 2 мкм, в основном состоящее из фосфата кремния формируют на покрытии из форстерита.

Более конкретно, покрытие из фосфата кремния, имеющее более низкий коэффициент теплового расширения, чем у стального листа, формируют при высокой температуре и охлаждают до комнатной температуры, в результате чего к стальному листу прикладывается растягивающее напряжение с использованием разности коэффициента теплового расширения между стальным листом и покрытием из фосфата кремния.

Это покрытие из фосфата кремния также действует как изолирующее покрытие, которое необходимо для листа из текстурированной электротехнической стали. Благодаря изоляции в стальном листе предотвращается возникновение локальных вихревых токов.

Поверхность листа из текстурированной электротехнической стали, подвергнутого чистовому отжигу, сглаживается химической полировкой или электролитической полировкой, и затем создают растягивающее напряжение посредством покрытия стального листа, благодаря чему потери в железе могут быть значительно уменьшены.

Между тем, покрытие из форстерита между стальным листом и покрытием из фосфата кремния приклеивается к стальному листу благодаря эффекту закрепления. Следовательно, гладкость поверхности стального листа неизбежно ухудшается. Адгезия между фосфатом кремния и металлом настолько низкая, что покрытие из фосфата кремния не может быть сформировано непосредственно на зеркально-полированной поверхности стального листа. Таким образом, в структуре покрытия обычного листа из текстурированной электротехнической стали (стальной лист/покрытие из форстерита/покрытие из фосфата кремния) поверхность стального листа не может быть сглажена.

В патентной литературе 1, чтобы сохранить гладкость поверхности стального листа и также создать значительное растягивающее напряжение на стальном листе, керамическое покрытие, выполненное, например, из TiN, формируют на стальном листе методом CVD или методом PVD. При этом, поскольку растягивающее напряжение, приложенное к стальному листу, пропорционально толщине керамического покрытия, керамическое покрытие формируют так, чтобы оно имело толщину, по меньшей мере, 1 мкм.

Однако способы CVD и PVD обуславливают высокие производственные затраты и, соответственно, предпочтительно, чтобы покрытия имели насколько возможно малую толщину, что, в свою очередь, приводит к уменьшению растягивающего напряжения на стальном листе.

В патентной литературе 2, чтобы компенсировать уменьшение натяжения из-за такой малой толщины покрытия или создать намного более высокое натяжение на стальном листе, изоляционное покрытие, создающее натяжение, из фосфата кремния, формируют на керамическом покрытии толщиной 1 мкм или менее.

Список цитированных источников

Патентная литература:

Патентная литература 1: JP 01-176034 A

Патентная литература 2: JP 64-068425 A

Раскрытие сущности изобретения

Техническая проблема

Авторы настоящего изобретения исследовали лист из текстурированной электротехнической стали, в котором на керамическом покрытии было сформировано изоляционное покрытие, создающее натяжение. В результате было установлено, что, когда потребитель или кто-то подобный подвергает лист из текстурированной электротехнической стали отжигу для снятия напряжений, это иногда вызывает отслоение керамического покрытия от соответствующего стального листа или приводит к плохим магнитным свойствам листа из текстурированной электротехнической стали.

Настоящее изобретение было создано с учётом вышеизложенного и направлено на создание листа из текстурированной электротехнической стали, обладающего подходящими адгезионными свойствами покрытия и магнитными свойствами после отжига для снятия напряжений, а также способа его изготовления.

Решение проблемы

Авторы настоящего изобретения провели интенсивные исследования для достижения вышеупомянутых целей и в результате установили, что, когда для керамического покрытия и изоляционного покрытия, создающего натяжение, используют покрытия со специфическими структурами, адгезионные свойства покрытия и магнитные свойства являются подходящими даже после отжига для снятия напряжения. Изобретение было таким образом завершено.

В частности, настоящее изобретение предлагает следующие пункты [1] - [13].

[1] Лист из текстурированной электротехнической стали, включающий:

стальной лист;

слой А покрытия, которое представляет собой керамическое покрытие, содержащее оксид в количестве менее 30% масс. и нанесённое на стальной лист; и

слой Б покрытия, которое представляет собой изоляционное покрытие, создающее натяжение, содержащее оксид, и расположенное на слое А покрытия,

причём, когда выполняется гауссовская аппроксимация спектра 31P ЯМР слоя Б покрытия в диапазоне от 0 до -60 м.д., площадь пика в диапазоне от -17 до -33 м.д. составляет 30% или более общей площади пика.

[2] Лист из текстурированной электротехнической стали в соответствии с [1] выше, причём слой Б покрытия включает не менее 5% масс. кристаллической фазы.

[3] Лист из текстурированной электротехнической стали в соответствии с [2] выше, причём кристаллическая фаза представляет собой фосфатную кристаллическую фазу.

[4] Лист из текстурированной электротехнической стали в соответствии с [1] - [3] выше, причём слой А покрытия имеет толщину не менее 0,01 мкм.

[5] Лист из текстурированной электротехнической стали в соответствии с [1] - [4] выше, причём слой А покрытия имеет толщину не более 0,30 мкм.

[6] Лист из текстурированной электротехнической стали в соответствии с [1] - [5] выше, причём слой Б покрытия имеет толщину не менее 1,0 мкм.

[7] Лист из текстурированной электротехнической стали в соответствии с [1] - [6] выше, причём слой Б покрытия имеет толщину не более 10,0 мкм.

[8] Лист из текстурированной электротехнической стали в соответствии с [1] - [7] выше, причём слой А покрытия содержит нитрид или карбонитрид.

[9] Способ изготовления листа из текстурированной электротехнической стали для производства листа из текстурированной электротехнической стали в соответствии с [1] - [8] выше,

причём слой Б покрытия формируют путём нанесения химического раствора покрытия на слой А покрытия и прокаливания химического раствора покрытия в атмосфере азота.

[10] Способ изготовления листа из текстурированной электротехнической стали в соответствии с [9] выше,

причём количество фосфорной кислоты и/или фосфата в химическом растворе покрытия составляет не менее 20% мол. относительно общего содержания твёрдого вещества в химическом растворе покрытия.

[11] способ изготовления листа из текстурированной электротехнической стали в соответствии с [9] или [10] выше,

причём после прокаливания следует кристаллизация с использованием лазерного излучения или фотоиндукции, в результате чего получается слой Б покрытия.

[12] Способ изготовления листа из текстурированной электротехнической стали в соответствии с [9] - [11] выше, причём химический раствор покрытия наносят валиком.

[13] Способ изготовления листа из текстурированной электротехнической стали в соответствии с [9] - [12], причём слой А покрытия формируют методом химического осаждения из паровой фазы или методом физического осаждения из паровой фазы.

Положительные эффекты изобретения

Настоящее изобретение может предложить лист из текстурированной электротехнической стали, имеющий подходящие адгезионные свойства покрытия и магнитные свойства после отжига для снятия напряжений, а также способ его изготовления.

Краткое описание чертежей

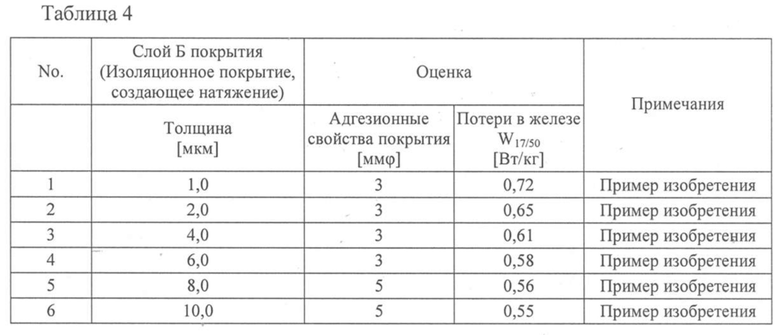

Фиг. 1 представляет поперечное сечение, схематически показывающее предпочтительное осуществление листа из текстурированной электротехнической стали согласно изобретению.

Фиг. 2 представляет поперечное сечение, схематически показывающее обычный лист из текстурированной электротехнической стали.

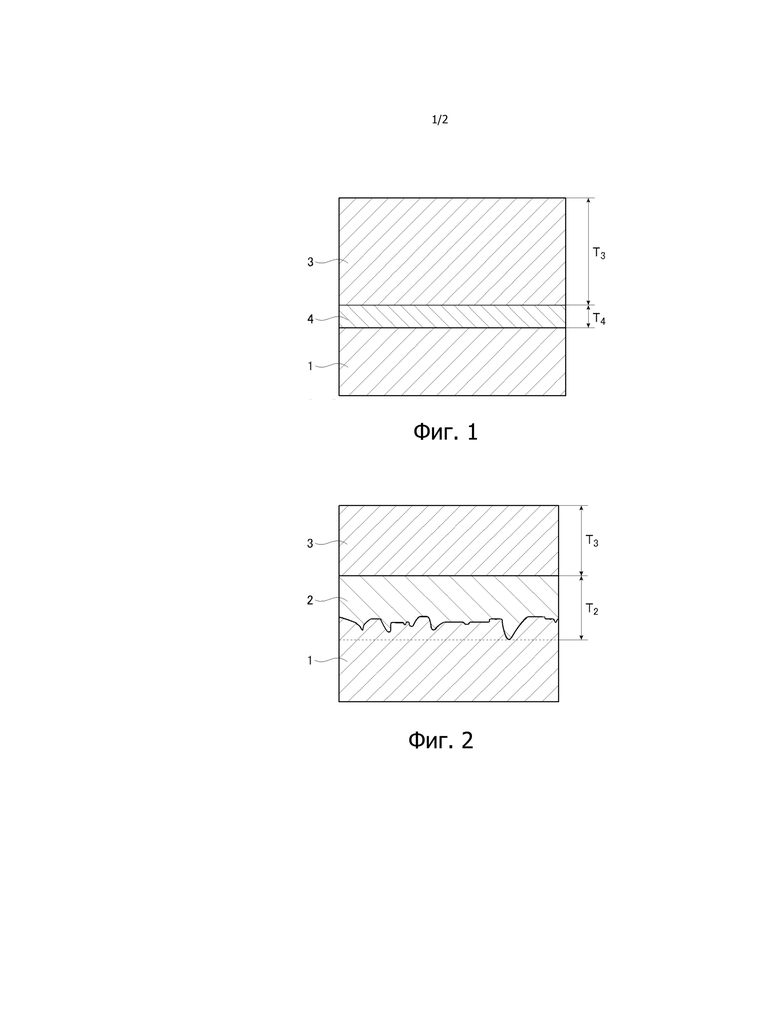

Фиг. 3 представляет график, показывающий взаимосвязь между толщиной изоляционного покрытия, создающего натяжение, и натяжением, которое изоляционное покрытие, создающее натяжение, соответствующей толщины создаёт на соответствующем стальном листе.

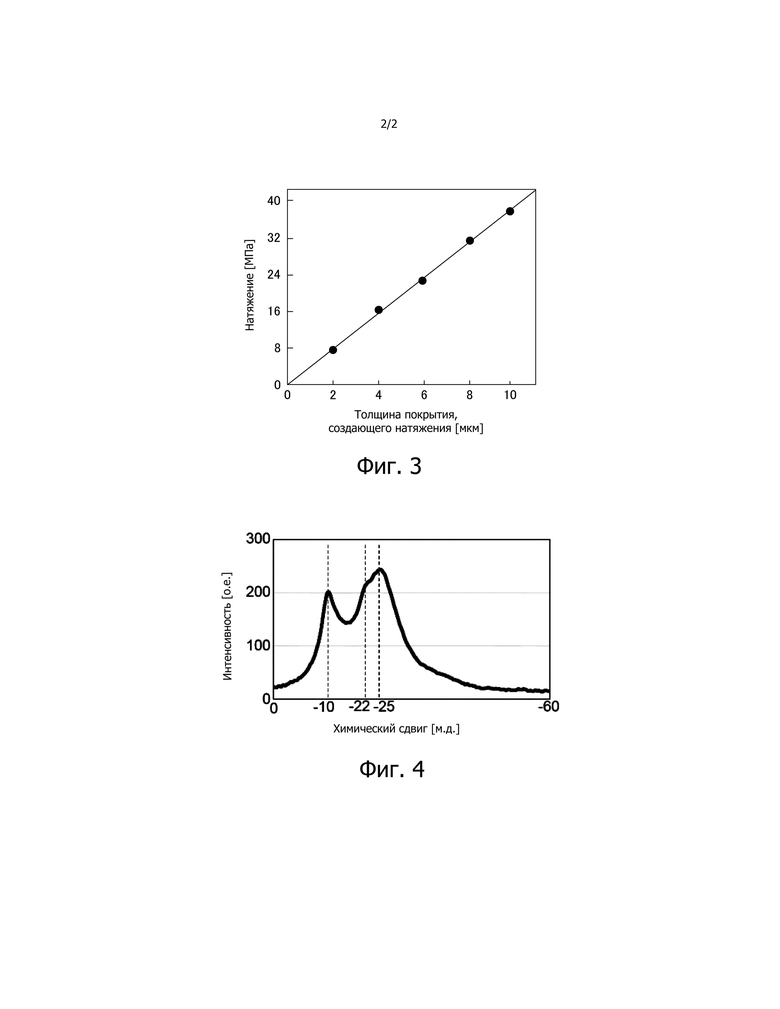

Фиг. 4 представляет пример спектра 31P-ЯМР изоляционного покрытия, создающего натяжение.

Осуществление изобретения

Результаты, полученные изобретателями

Керамическое покрытие толщиной не более 1,00 мкм (например, 0,30 мкм) формируют на стальном листе, и на нём формируют изоляционное покрытие, создающее натяжение, выполненное из фосфата кремния; когда полученный стальной лист подвергают отжигу для снятия напряжений, в некоторых случаях керамическое покрытие отслаивалось от стального листа (то есть адгезионные свойства покрытия ухудшались). Авторы настоящего изобретения провели много экспериментов, чтобы выяснить, почему это произошло, и теперь имеют следующие соображения.

Использование фосфата кремния, имеющего низкий коэффициент теплового расширения, в качестве материала для изоляционного покрытия, создающего натяжение, является преимущественным для увеличения напряжения растяжения, создаваемого изоляционным покрытием, на соответствующем стальном листе, и тем самым, улучшения магнитных свойств, в то время как компоненты в изоляционном покрытии, создающем растяжение, окисляют керамическое покрытие в условиях высокой температуры, в результате чего образуются продукты реакции.

Впоследствии продукты реакции диффундируют в керамическом покрытии от границы раздела между изоляционным покрытием, создающим натяжение, и керамическим покрытием по направлению к стальному листу во время отжига для снятия напряжений при 800ºC в течение 3 часов; когда продукты реакции диффундируют далее и достигают границы раздела между керамическим покрытием и стальным листом, они реагируют с Fe стального листа и формируют выделения.

Затем, во время процесса охлаждения при отжиге для снятия напряжений, то есть, когда напряжение начинает создаваться на границе раздела между стальным листом и керамическим покрытием из-за разницы в коэффициенте теплового расширения, выделения не могут полностью воспринимать напряжение и, следовательно, отслаиваются от стального листа. Таким образом, керамическое покрытие отслаивается от стального листа. Другими словами, адгезионные свойства покрытия ухудшаются.

Для преодоления этого авторы настоящего изобретения рассмотрели возможность подавления реакции окисления керамического покрытия (например, нитридсодержащего керамического покрытия), вызванного изоляционным покрытием, создающим натяжение, содержащим оксид.

Окислительная способность оксидов может быть объяснена с использованием электроотрицательности. Более конкретно, когда такие связи, как P-O-P, P-O-Si и P-O-M (M: металл), взяты в качестве примера, связь P-O-P, включающая большее количество P, который является наиболее электроотрицательным элементом, вряд ли может вызвать реакцию окисления. Соответственно, когда оксид фосфора в изоляционном покрытии, создающем натяжение, имеет цепную структуру -P-O-P-O-P- и т.п., окислительная способность оксида фосфора уменьшается.

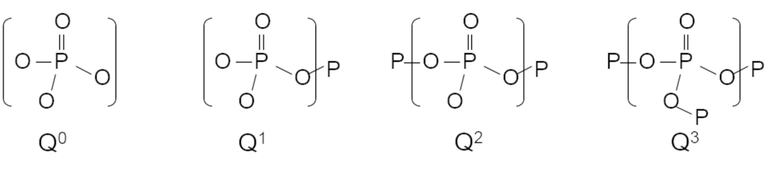

Структура стекла обычно оценивается с помощью 31P-ЯМР (Ядерный магнитный резонанс). В спектре 31P-ЯМР, когда пик лежит в диапазоне химических сдвигов, не превышающем -17 м.д., можно определить, что пик указывает на одну из цепных структур оксидов фосфора, называемых Q2 и Q3, выраженных формулами, показанными ниже (T. Kasuga, Journal of the Society of Inorganic Materials Japan 10 (2003) 189.).

Химическая формула 1

Авторы настоящего изобретения сформировали после окончательного отжига керамическое покрытие, выполненное из нитрида и других компонентов и имеющее толщину не более 0,30 мкм, на стальном листе, с поверхности которого было удалено покрытие из форстерита путём травления. После этого химический раствор покрытия нанесли на керамическое покрытие с помощью валика и прокалили в атмосфере азота, тем самым формируя изоляционное покрытие, создающее натяжение. Затем проводили отжиг для снятия напряжения при 800ºC в течение 3 часов в атмосфере азота.

Одновременно авторы настоящего изобретения выполняли гауссовскую аппроксимацию спектра 31P-ЯМР изоляционного покрытия, создающего натяжение, в диапазоне от 0 до -60 м.д. и в результате установили, что, когда площадь пика в диапазоне от -17 до -33 м.д. составляет 30% или более общей площади пика, даже если толщина керамического покрытия составляет 1,00 мкм или менее, после отжига для снятия напряжений, можно сохранить подходящие свойства адгезии покрытия.

Фиг. 1 представляет поперечное сечение, схематически показывающее предпочтительное осуществление листа из текстурированной электротехнической стали согласно изобретению. Фиг. 2 представляет поперечное сечение, схематически показывающее обычный лист из текстурированной электротехнической стали.

Сначала, как показано на фиг. 2, обычный лист из текстурированной электротехнической стали выполненный так, что на стальном листе 1 находится покрытие 2 из форстерита, и на покрытии из форстерита формируют изоляционное покрытие, создающее натяжение, 3. На фиг. 2 толщина Т2 форстеритового покрытия 2 составляет около 2 мкм, и толщина Т3 изоляционного покрытия, создающего натяжение, 3 составляет около 2 мкм.

С другой стороны, на фиг. 1, покрытие из форстерита 2в обычном случае (см. Фиг. 2) заменено керамическим покрытием 4. Более конкретно, керамическое покрытие 4 формируется методом CVD или методом PVD на поверхности стального листа. 1, сглаженной химической полировкой, электролитической полировкой или другим способом. Поскольку толщина Т4 керамического покрытия 4 на фиг. 1 составляет, например, не более 1,00 мкм, даже если толщина T3 изоляционного покрытия, создающего натяжение, 3 увеличивается до 2,0 мкм или более, эффективный объём стального листа (коэффициент заполнения пакета) листа из текстурированной электротехнической стали при использовании в качестве трансформатора не уменьшается.

Поскольку натяжение, создаваемое покрытием на стальном листе, обычно пропорционально толщине покрытия, увеличение толщины изоляционного покрытия, создающего натяжение, должно быть эффективным для улучшения магнитных свойств.

Авторы настоящего изобретения установили, что путём регулировки скорости вращения валика для нанесения покрытия, удельного веса химического раствора покрытия или другого фактора, чтобы тем самым увеличить толщину получаемого изоляционного покрытия, создающего натяжение, увеличивается натяжение, создаваемое на соответствующем стальном листе, и, таким образом, полученный лист из текстурированной электротехнической стали может иметь улучшенные магнитные свойства.

Лист из текстурированной электротехнической стали и способ его изготовления.

Также лист из текстурированной электротехнической стали по изобретению описан ниже.

Лист из текстурированной электротехнической стали по изобретению представляет собой лист из текстурированной электротехнической стали, включающий стальной лист, слой А покрытия, которое является керамическим покрытием, содержащим оксид в количестве менее 30% масс. и расположенным на стальном листе, и слой Б покрытия, который представляет собой изоляционное покрытие, создающее натяжение, содержащее оксид и расположенное на слое A покрытия, причём, когда выполняют гауссовскую аппроксимацию спектра 31P-ЯМР слоя Б покрытия в диапазоне от 0 до -60 м.д., площадь пика в диапазоне от -17 до -33 м.д. составляет 30% или более общей площади пика.

Лист из текстурированной электротехнической стали по изобретению обладает подходящими адгезионными свойствами покрытия после отжига для снятия напряжений (далее также называемыми просто «адгезионные свойства покрытия»), а также магнитными свойствами после отжига для снятия напряжений (далее также называемыми просто «магнитными свойствами»).

Лист из текстурированной электротехнической стали по изобретению описан ниже более подробно. Следующее описание также охватывает способ изготовления листа из текстурированной электротехнической стали согласно настоящему изобретению.

Стальной лист

Тип стального листа конкретно не ограничен, и описанный ниже стальной лист является одним примером.

В качестве слитка, из которого формируют стальной лист, предпочтительно используется слиток, содержащий в качестве компонентов стали в массовых процентах C в количестве от 0,002% до 0,10%, Si в количестве от 2,5% до 4,0% и Mn в количестве от 0,005% до 0,50%, и также содержащий Al в количестве от 0,010% до 0,050% и N в количестве от 0,003% до 0,020% или Al в количестве от 0,010% до 0,050%, N в количестве от 0,003% до 0,020% %, Se в количестве от 0,003% до 0,030% и/или S в количестве от 0,002% до 0,03%, при этом остаток представляет собой неизбежные примеси и Fe, для магнитных свойств. Однако использующийся слиток не ограничивается этим.

Такой слиток подвергают горячей прокатке, а затем несколько раз холодной прокатке с несколькими отжигами, выполняемыми между ними, чтобы тем самым получить конечный холоднокатаный стальной лист, который, в свою очередь, подвергают обезуглероживающему отжигу и окончательному отжигу, чтобы дать возможность увеличиться зерну вторичной рекристаллизации, имеющему ориентировку Госса. Таким образом получают стальной лист. В этом процессе количество холодных прокаток предпочтительно составляет не более двух для достижения баланса между магнитными свойствами и стоимостью.

Из вышеупомянутых компонентов в стали С удаляют путём обезуглероживающего отжига, а Al, N, Se и S очищают путём окончательного отжига, так что эти компоненты должны содержаться в стальном листе, прошедшем окончательный отжиг, в следовых количествах, которые могут рассматриваться как количество неизбежных примесей.

После этого покрытие из форстерита на поверхности стального листа удаляют травлением или другим способом.

Таким образом, с точки зрения изготовления предпочтительно, чтобы, как обычно выполняется, покрытие из форстерита было сформировано на поверхности стального листа и затем удалено травлением. Хотя формирование покрытия из форстерита способствует обезуглероживанию стального листа, при использовании другого способа обезуглероживания покрытие форстерита не требуется.

После удаления форстерита с поверхности стального листа поверхность стального листа сглаживается таким методом, как химическая полировка или электролитическая полировка.

Обычно, когда состояние поверхности стального листа является более грубым, адгезионные свойства покрытия дополнительно улучшаются благодаря эффекту закрепления. Напротив, когда состояние поверхности стального листа более гладкое, магнитный домен перемещается легче, и степень улучшения магнитных свойств при приложении напряжения растяжения соответственно увеличивается.

В настоящем изобретении, даже когда используют стальной лист, подвергнутый химической полировке, которая может максимально сгладить поверхность стального листа, слой А покрытия (керамическое покрытие) не отслаивается после отжига для снятия напряжений и, таким образом, сохраняются подходящие адгезионные свойства покрытия. Следовательно, предпочтительно сглаживать поверхность стального листа в максимально возможной степени химической полировкой или электролитической полировкой, чтобы получить среднюю арифметическую шероховатость Ra не более 0,4 мкм.

Слой А покрытия: Керамическое покрытие

Лист из текстурированной электротехнической стали в соответствии с настоящим изобретением имеет слой А покрытия, который представляет собой керамическое покрытие, расположенное на поверхности стального листа, как указано выше.

Состав

Оксид

Количество оксида в слое А покрытия (керамическое покрытие) составляет менее 30% масс., предпочтительно не более 15% масс., более предпочтительно не более 5% масс. и наиболее предпочтительно не более 2% масс., поскольку, когда решётка керамического покрытия соответствует объёмно-центрированной кубической решётке стального листа, могут быть достигнуты более подходящие адгезионные свойства покрытия.

Количество оксида в керамическом покрытии может быть измерено с помощью рентгеновской флуоресценции с использованием контрольного листа, имеющего известный состав.

Обычные элементы в оксиде, отличные от кислорода (O), включают элементы, перечисленные в качестве элементов в бескислородном материале, отличные от C и N, что описано ниже.

Бескислородный материал

Компонент (компонент, отличный от оксида), содержащийся в слое А покрытия (керамическое покрытие), представляет собой, по меньшей мере, один компонент, выбранный, например, из группы, включающей карбид, нитрид и карбонитрид.

Когда керамическое покрытие содержит нитрид или карбонитрид, адгезионные свойства покрытия дополнительно улучшается.

Когда бескислородный материал является, по меньшей мере, одним, выбранным из группы, состоящей из карбида, нитрида и карбонитрида, обычным элементом в бескислородном материале, отличным от C и N, является, по меньшей мере, один элемент, выбранный из группы, состоящей из Cr, Ti Al, Si, Zr, Мо, Y, Nb, W, Fe, Mn, Ta, Ge и Hf, и из них, по меньшей мере, один выбран из группы, состоящей из Cr, Ti, Al, Si, Zr, Мо, Y, Nb и W являются предпочтительными.

Предпочтительным бескислородным материалом является нитрид или карбонитрид, имеющий структуру хлорида натрия, по той причине, что он вполне соответствует объёмно-центрированной кубической решётке стального листа.

Бескислородный материал предпочтительно является компонентом, способствующим максимальному улучшению стойкости к окислению нитрида или т.п. в керамическом покрытии. По аррениусовской зависимости, сформулированной P. Panjan et al. (P. Panjan et al., Thin Solid Films 281-282 (1996) 298.), добавление Ti или подобного к Cr-содержащему нитриду может привести к повышенной стойкости к окислению. Соответственно, также можно преимущественно использовать бескислородный материал, такой как нитрид, содержащий три или более элементов, например TiCrN или AlCrN.

Количество бескислородного материала в керамическом покрытии предпочтительно составляет не менее 70% масс. Предпочтительно, чтобы керамическое покрытие было в основном выполнено из бескислородного материала.

В настоящем изобретении значение, полученное вычитанием количества оксида из общей массы керамического покрытия, можно рассматривать как количество бескислородного материала в керамическом покрытии.

Толщина

Толщина слоя А покрытия (керамического покрытия) предпочтительно составляет не более 1,00 мкм и более предпочтительно не более 0,30 мкм с целью предотвращения увеличения стоимости.

С другой стороны, толщина керамического покрытия предпочтительно составляет не менее 0,01 мкм, поскольку адгезионная способность покрытия становится более подходящей.

Что касается толщины керамического покрытия, с использованием TEM (просвечивающий электронный микроскоп) исследуют пластинку (поперечное сечение), вырезанную с использованием FIB (сфокусированного ионного пучка), и получают среднее значение измерений в заданных десяти точках.

Способ формирования покрытия

Способ формирования слоя А покрытия (керамическое покрытие) предпочтительно представляет собой метод CVD (химическое осаждение из паровой фазы) или метод PVD (физическое осаждение из паровой фазы).

Предпочтительным методом CVD является метод термического CVD. Температура формирования покрытия предпочтительно составляет от 900ºC до 1100ºC. В то время как покрытие может быть сформировано при атмосферном давлении, предпочтительно уменьшить давление для равномерного формирования покрытия, и, таким образом, давление во время формирования покрытия более предпочтительно составляет от 10 до 1000 Па по производственным причинам.

Предпочтительным методом PVD является метод ионного осаждения. Температура формирования покрытия предпочтительно составляет от 300ºC до 600ºC по производственным причинам. Давление во время формирования покрытия предпочтительно снижается и более предпочтительно составляет от 0,1 до 100 Па. Во время формирования покрытия смещающее напряжение от -10 до -100 В предпочтительно подают на стальной лист, служащий катодом. Плазма предпочтительно используется для ионизации сырья, поскольку это приводит к более высокой скорости формирования покрытия.

Когда формируют керамическое покрытие, содержащее три или более элементов, например, TiAlN или TiCrN, предпочтительными способами формирования покрытия являются методы PVD, причём способ ионного осаждения является более предпочтительным. Когда применяют метод CVD, использующий термодинамическую реакцию для формирования покрытия, иногда бывает трудно получить искомую композицию; поскольку метод PVD ионизирует материал сплава и позволяет материалу когерентно осаждаться, можно легко получить искомый состав.

Слой Б покрытия: изоляционное покрытие, создающее натяжение

Лист из текстурированной электротехнической стали согласно изобретению имеет слой Б покрытия, который представляет собой изоляционное покрытие, создающее натяжение, содержащее оксид и расположенный на слое A покрытия (керамическое покрытие).

Доля площади пика

Когда выполняют гауссовскую аппроксимацию спектра 31P-ЯМР слоя Б покрытия (изоляционное покрытие, создающее натяжение) в диапазоне от 0 до -60 м.д., доля площади пика в диапазоне от -17 до -33 м.д. (далее для удобства называемая «доля площади пика») относительно общей площади пика составляет 30% или более.

При такой конфигурации лист из текстурированной электротехнической стали по изобретению может иметь подходящие магнитные свойства в дополнение к соответствующим адгезионным свойствам покрытия.

Принимая спектр 31P-ЯМР, показанный на фиг. 4 в качестве примера, способ определения вышеуказанной доли площади пика описан более подробно. Фиг.4 показывает пример спектра 31P-ЯМР слоя Б покрытия (изоляционное покрытие, создающее натяжение). Условия измерения спектра 31P-ЯМР являются следующими: прибором является VNS 600, производства Agilent Technologies, Inc.; температура измерения является комнатной температурой; частота вращения 7 кГц; и эталонный образец представляет собой дигидрофосфат аммония.

На фиг. 4, три пика наблюдаются в диапазоне химического сдвига 31P от 0 до -60 м.д. таким образом, присутствуют три пика с их максимумами при -10 м.д., -22 м.д. и -25 м.д. по порядку слева на фиг. 4.

Выполняют гауссовскую аппроксимацию спектра каждого пика для разделения пиков, и получается площадь пика каждого отдельного пика. На фиг. 4, сумма площадей пиков трёх вышеуказанных пиков представляет собой «общую площадь пиков».

Сумма площадей пиков с максимумами пиков в диапазоне от -17 до -33 м.д. (на фиг .4 два пика с максимумами при -22 м.д. и -25 м.д.), составляет «площадь пика в диапазоне от -17 до -33 м.д.».

Затем получают долю «площади пика в диапазоне от -17 до -33 м.д.» относительно «общей площади пика» (то есть доля площади пика).

Доля площади пика предпочтительно составляет не менее 30%, более предпочтительно не менее 40% и даже более предпочтительно не менее 60%, поскольку лист из текстурированной электротехнической стали по изобретению может иметь более подходящие адгезионные свойства покрытия и магнитные свойства.

Верхний предел доли площади пика конкретно не ограничен и составляет, например, 80% или менее.

Кристаллическая фаза

Как описано ниже, чтобы иметь долю площади пика не менее 30%, предпочтительно кристаллизовать изоляционное покрытие, создающее натяжение, и, соответственно, изоляционное покрытие, создающее натяжение, предпочтительно включает кристаллическую фазу.

Содержание кристаллической фазы в изоляционном покрытии, создающем натяжение, предпочтительно составляет не менее 5% масс., более предпочтительно не менее 10% масс. и наиболее предпочтительно не менее 15% масс. Его верхний предел конкретно не ограничен и составляет, например, не более 50% масс. и предпочтительно не более 40% масс.

Для количественного метода определения кристаллической фазы способы, использующие дифракцию рентгеновских лучей, являются простыми и лёгкими, и примерные способы включают: количественный метод, использующий интегрированное отношение интенсивности кристаллического компонента к аморфному компоненту; количественный метод с использованием калибровочной кривой эталонного образца, приготовленного заранее; и количественный метод с использованием интегрального отношения интенсивности кристаллической фазы к контрольному материалу.

Кристаллическая фаза в изоляционном покрытии, создающем натяжение, предпочтительно представляет фосфатную кристаллическую фазу.

Фосфат (состав фосфата) определяется соответствующим образом в соответствии с компонентом или компонентами, содержащимися в используемом химическом растворе покрытия, и его примеры включают, но не ограничиваются Mg2P2O7, Ca2P2O7, Sr2P2O7, Ba2P2O7, Al2P2O8, Y2P2O8, Cr2P2O8 , Ti3P4O16, Zr3P4O16, Mn3P4O16, NbPO5, VPO5 и WP2O8.

Кристаллическая фаза идентифицируется с помощью, например, дифракции рентгеновских лучей.

Состав

Слой Б покрытия (изоляционное покрытие, создающее натяжение) содержит оксид.

Количество оксида фосфора (P2O5) в изоляционном покрытии, создающем натяжение, предпочтительно составляет от 25 до 55% масс. и более предпочтительно от 35 до 45% масс.

Количество оксида кремния (SiO2) в изоляционном покрытии, создающем натяжение, предпочтительно составляет от 42 до 58% масс. и более предпочтительно от 48 до 58% масс.

Кроме того, количество оксида элемента, отличного от P и Si (например, MgO, CaO, SrO, BaO, Al2O3, Y2O3, Cr2O3, TiO2, ZrO2, MnO2, Nb2O5, V2O5, WO3) в изоляционном покрытии, создающем натяжение, предпочтительно составляет от 2 до 18% масс. и более предпочтительно от 2 до 12% масс.

Содержание вышеуказанных оксидов в изоляционном покрытии, создающем натяжение, может быть измерено с помощью рентгеновской флуоресцентной спектрометрии с использованием контрольного листа с изоляционным покрытием, создающим натяжение, имеющим известный состав.

В настоящем описании оксиды, как указано выше, в изоляционном покрытии, создающем натяжение, иногда обобщённо называют «фосфатом кремния».

Толщина

Фиг. 3 представляет график, показывающий взаимосвязь между толщиной изоляционного покрытия, создающего натяжение, и натяжением, вызванным изоляционным покрытием, создающим натяжение, нанесённым до определённой толщины на соответствующий стальной лист. Как показано на фиг. 3, с увеличением толщины изоляционного покрытия, создающего натяжение, натяжение (напряжение натяжения), приложенное к стальному листу, увеличивается, и, в результате, лист из текстурированной электротехнической стали может иметь подходящие магнитные свойства (более низкие потери в железе).

Толщина изоляционного покрытия, создающего натяжение, предпочтительно составляет не менее 1,0 мкм, поскольку лист из текстурированной электротехнической стали может иметь более подходящие магнитные свойства.

Однако, когда изоляционное покрытие, создающее натяжение, слишком толстое, это приводит к уменьшению эффективного объёма листа из текстурированной электротехнической стали при использовании в качестве трансформатора, а также эффект снижения потерь в железе, вызываемый напряжением натяжения насыщается, так что свойства трансформатора могут значительно ухудшиться. Таким образом, изоляционное покрытие, создающее натяжение, предпочтительно имеет толщину предпочтительно не более 10,0 мкм и более предпочтительно не более 5,0 мкм.

Для измерения толщины изоляционного покрытия, создающего натяжение, поперечное сечение исследуют с помощью сканирующей электронной микроскопии (SEM) и получают среднее значение измерений в заданных десяти точках.

Способ формирования покрытия

Способ формирования изоляционного покрытия, создающего натяжение, особо не ограничивается, и его предпочтительные примеры включают способ, включающий нанесение химического раствора покрытия на керамическое покрытие с последующей необязательной сушкой и затем прокаливанием в атмосфере азота. Этот способ взят в качестве примера и описан ниже.

Химический раствор покрытия

Химический раствор покрытия предпочтительно содержит фосфорную кислоту и/или фосфат и коллоидный диоксид кремния. Типичные металлы фосфатов, которые предпочтительно можно использовать, включают Mg, Ca, Sr, Ba, Al и Mn.

Предпочтительным является фосфат, имеющий низкий коэффициент теплового расширения, такой как фосфат магния или фосфат алюминия, потому что это приводит к более лёгкому образованию кристаллической фазы.

В качестве фосфата первичный фосфат (бифосфат) выгодно использовать с точки зрения доступности.

Химический раствор покрытия может дополнительно содержать соединение М в дополнение к фосфорной кислоте и/или фосфату и коллоидному диоксиду кремния. Конкретные примеры М включают Y, Cr, Ti, Zr, Nb, V и W.

Примеры соединения Y включают Y2O3.

Типичным соединением Cr является соединение хромовой кислоты, его конкретные примеры включают ангидрид хрома (CrO3), хромат и бихромат.

Примеры соединения Ti включают TiO2 и Ti2O3.

Примеры соединения Zr включают Zr(SO4)2.4H2O и ZrO2.

Примеры соединения Nb включают Nb2O5.

Примеры соединения V включают NH4VO3 и V2O5.

Примеры соединения W включают K2WO4 и WO3.

Фосфат может рассматриваться как соединение М. Например, типичные соединения Mg включают Mg3(PO4)2, типичные соединения Ca включают Ca3(PO4)2, и типичные соединения Al включают AlPO4.

Количество соответствующих компонентов в химическом растворе покрытия, например, соответствующим образом регулируется, чтобы полученное в результате изоляционное покрытие, создающее натяжение, имело состав, как описано выше.

Условия формирования покрытия.

Способ нанесения химического раствора покрытия, как указано выше, на слой А покрытия (керамическое покрытие) особо не ограничен и предпочтительно использует валик для нанесения из соображений стоимости изготовления.

Температура прокаливания и время прокаливания предпочтительно составляют от 700ºC до 900ºC и от 10 до 30 секунд соответственно по следующим причинам.

При температуре прокаливания до 900ºC и/или времени прокаливания до 30 секунд может дополнительно подавляться реакция, при которой образуются выделения, вызывающие плохую адгезию покрытия между керамическим покрытием и изоляционным покрытием, создающим натяжение, что дополнительно приводит к подходящим адгезионным свойствам покрытия.

Химический раствор покрытия высушивают на первой стадии формирования изоляционного покрытия, создающего натяжение. При температуре прокаливания не ниже 700ºC и/или времени прокаливания не менее 10 секунд сушка химического раствора покрытия происходит в достаточной степени, так что влага, содержащаяся в химическом растворе покрытия, может быть надлежащим образом удалена, тем самым дополнительно улучшая напряжение натяжения, прилагаемое изоляционным покрытием, создающим натяжение, к стальному листу. Кроме того, окисление керамического покрытия, вызванное влагой, может быть подавлено во время отжига для снятия напряжений.

Атмосфера прокаливания предпочтительно представляет собой атмосферу азота.

Когда атмосфера прокаливания представляет собой воздушную атмосферу, керамическое покрытие может легко окисляться из-за присутствия влаги, кислорода и т.п., содержащимися в воздухе; однако в атмосфере азота окисление керамического покрытия подавляется, что дополнительно приводит к подходящим адгезионным свойствам покрытия.

Способ получения доли площади пика не менее 30%

Для слоя Б покрытия (изоляционное покрытие, создающее натяжение,), в качестве способа получения доли площади пика не менее 30%, существует два возможных способа.

Первый способ заключается в увеличении количества фосфорной кислоты и/или фосфата в химическом растворе покрытия (способ 1).

В частности, количество фосфорной кислоты и/или фосфата в химическом растворе покрытия предпочтительно составляет не менее 20% мол. и более предпочтительно не менее 30% мол. относительно общего содержания твёрдого вещества химического раствора покрытия.

В способе 1, когда количество фосфорной кислоты и/или фосфата слишком велико, структура, называемая Q3, становится доминирующей, и реакционная способность участка двойной связи P = O увеличивается. Хотя реакция участка двойной связи не оказывает отрицательного влияния на адгезионные свойства покрытия, газ, являющийся продуктом реакции, может образовывать отверстия в изоляционном покрытии, создающем натяжение, что приводит к неудовлетворительному натяжению.

Следовательно, количество фосфорной кислоты и/или фосфата в химическом растворе покрытия предпочтительно составляет не более 50% мол. относительно общего содержания твёрдого вещества в химическом растворе покрытия.

Второй способ состоит в кристаллизации изоляционного покрытия, создающего натяжение, (способ 2). В частности, в изоляционном покрытии, создающем натяжение, стекло, в котором преобладает связь P-O-Si, разделяется на кристаллическую часть, имеющую цепную структуру Q2, и стеклянную часть, имеющую цепную структуру -Si-O-Si-O-Si -. В результате окислительная способность изоляционного покрытия, создающего натяжение, может быть уменьшена, что приводит к соответствующей адгезии покрытия.

Стекло не имеет длиннопериодной структуры и, естественно, имеет более низкую плотность заполнения, чем кристалл. Соответственно, когда стекло кристаллизуется, модуль Юнга изоляционного покрытия, создающего натяжение, улучшается. Таким образом, натяжение изоляционного покрытия, создающего натяжение, улучшается, в результате чего улучшаются магнитные свойства.

В настоящем изобретении способ 1 и способ 2 предпочтительно используют совместно как способ получения доли площади пика не менее 30%.

Типичные способы кристаллизации изоляционного покрытия, создающего натяжение, включают: способ, включающий повышение температуры прокаливания и времени прокаливания (способ A); и способ, включающий использование лазерного света или фотоиндукции (способ Б).

В случае способа А температура прокаливания предпочтительно составляет 870°С или выше.

В случае способа Б после прокаливания изоляционное покрытие, создающее натяжение, локально наносят с нагревом и/или деформацией посредством лазерного излучения или фотоиндукции и тем самым кристаллизуют. Одним конкретным примером лазерного излучения, которое предпочтительно можно использовать, является лазерное излучение АИГ.

Из способов A и Б, способ Б является предпочтительным, поскольку кристаллические зародыши могут быть сформированы через равные промежутки, так что изоляционное покрытие, создающее натяжение, кристаллизуется равномерно, таким образом, дополнительно достигая подходящие адгезионные свойства покрытия и магнитные свойства.

Кристалличность имеет верхний предел, который определяется в зависимости от состава. В способе А, если температура прокаливания и/или время прокаливания увеличивается больше, чем необходимо для кристаллизации изоляционного покрытия, создающего натяжение, до верхнего предела кристалличности, реакция между изоляционным покрытием, создающим натяжение, и керамическим покрытием может быть ускорена и в некоторой степени вызвать ухудшение свойств.

Напротив, когда используется способ Б, можно избежать отрицательного эффекта, как указано выше, и кристалличность можно регулировать произвольно.

Отжиг для снятия напряжений

Лист из текстурированной электротехнической стали по настоящему изобретению иногда может быть подвергнут отжигу для снятия напряжений потребителем или тому подобным. Условия отжига для снятия напряжений особо не ограничены, и, например, отжиг проводят в атмосфере азота или в другой атмосфере при температуре от 700°С до 900°С в течение от 2 до 4 часов.

Другой аспект

Для дальнейшего улучшения магнитных свойств листа из текстурированной электротехнической стали согласно изобретению может быть использована технология модификации магнитных доменов листа из текстурированной электротехнической стали путём формирования канавки вблизи поверхности стального листа, так чтобы канавка проходила поперёк направления прокатки листа из текстурированной электротехнической стали или путём введения деформации облучением лазером или электронным пучком.

Хотя эффект модификации магнитного домена, создаваемый формированием канавки, сохраняется даже после отжига, степень деформации, создаваемой лазерным облучением или облучением электронным пучком, снижается за счёт отжига для снятия напряжений, выполняемого потребителем или тому подобным, так что получающийся в результате лист из текстурированной электротехнической стали иногда не подходит, например, для ленточного сердечника.

Однако лист из текстурированной электротехнической стали по изобретению обладает подходящими адгезионными свойствами покрытия и магнитными свойствами, даже когда не проводится отжиг для снятия напряжений (например, в случае, когда лист из текстурированной электротехнической стали предназначен для наборного железного сердечника). Следовательно, в настоящем изобретении, когда отжиг для снятия напряжений не проводится, магнитные свойства могут быть дополнительно улучшены с использованием технологии модификации магнитных доменов, которая вызывает деформацию.

Примеры

Настоящее изобретение будет конкретно описано ниже со ссылкой на примеры. Однако настоящее изобретение этим не ограничено.

Тестовый пример 1

Изготовление листа из текстурированной электротехнической стали.

Слой А покрытия (керамическое покрытие) и слой Б покрытия (изоляционное покрытие, создающее натяжение) формируют в указанном порядке на стальном листе, как описано ниже, получая тем самым лист из текстурированной электротехнической стали.

Стальной лист

Используют слиток, содержащий в качестве компонентов стали в массовых процентах C в количестве 0,05%, Si в количестве 3,2%, Mn в количестве 0,05%, Al в количестве 0,03%, N в количестве 0,005% и Se в количестве 0,01%, причём остаток представляет собой неизбежные примеси и Fe.

Слиток подвергают горячей прокатке, отжигу в зоне горячих состояний и двукратной холодной прокатке с промежуточным отжигом, выполняемым между ними, чтобы тем самым получить конечный холоднокатаный стальной лист толщиной 0,23 мм, который, в свою очередь, подвергают обезуглероживающему отжигу и окончательному отжигу для роста зерна вторичной рекристаллизации с ориентировкой Госса. Таким образом получают стальной лист с покрытием из форстерита.

Затем из полученного стального листа, имеющего покрытие из форстерита, покрытие из форстерита на поверхности стального листа удаляют травлением, после чего поверхность сглаживали путём химической полировки с использованием фтористоводородной кислоты. Таким образом получают стальной лист. Толщина стального листа после химической полировки составляет 0,22 мм.

Слой А покрытия: Керамическое покрытие

Затем на стальном листе методом CVD было формируют керамическое покрытие TiN толщиной 0,20 мкм. Количество оксида в керамическом покрытии составляет не более 2% масс. в каждом случае. В качестве метода CVD используют метод термического CVD, и формирование покрытия проводят при 1050ºC и 1000 Па.

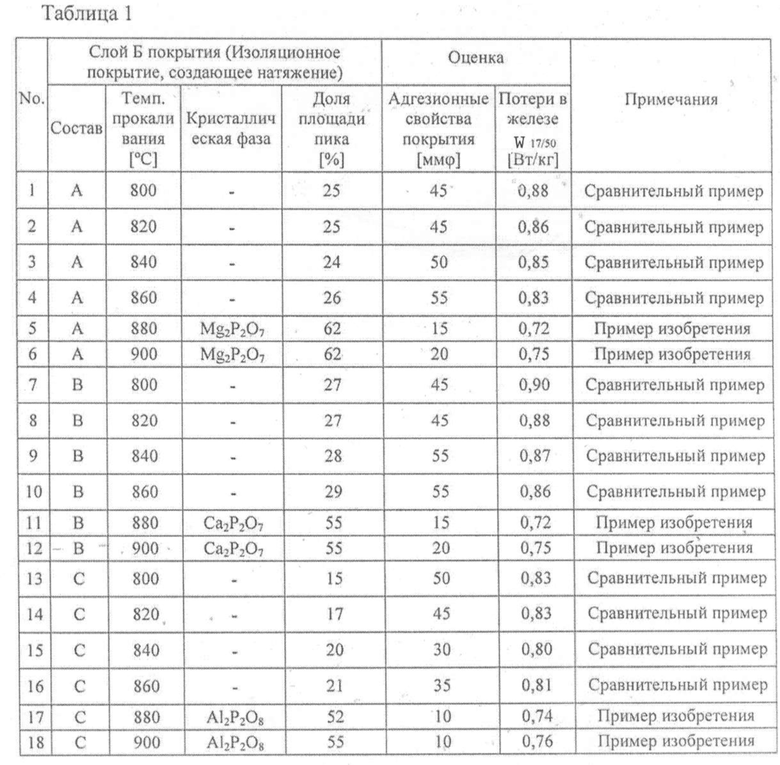

Слой Б покрытия: изоляционное покрытие, создающее натяжение

Затем химический раствор покрытия наносят с помощью валика на керамическое покрытие, сформированное на стальном листе, высушивают и затем прокаливают в атмосфере азота при температуре, показанной в приведённой ниже таблице 1 (в диапазоне от 800ºC до 900ºC), в течение 15 секунд. Таким образом формируют изоляционное покрытие, создающее натяжение, толщиной 2,0 мкм.

Химический раствор покрытия

Химический раствор покрытия готовят, выбирая один или несколько материалов из числа фосфатов, коллоидного диоксида кремния (AT-30 производства ADEKA Corporation; средний размер частиц 10 нм) и соединения М и смешивая выбранный компонент (компоненты) так, чтобы получающееся изоляционное покрытие, создающее натяжение, могло иметь один из составов А - С, приведённых в таблице 1 ниже.

В качестве соединения М используют следующие соединения.

- Mg: Mg3(PO4)2

- Ca: Ca3(PO4)2

- Al: AlPO4

Количество фосфорной кислоты и/или фосфата в каждом химическом растворе покрытия составляет от 20 до 30% мол. относительно общего содержания твёрдого вещества в химическом растворе покрытия.

Состав.

Составы А - С, показанные в таблице 1 ниже, являются следующими.

A: 40P2O5-55SiO2-5MgO

B: 40P2O5-55SiO2-5CaO

C: 40P2O5-55SiO2-5Al2O3

Например, состав A показывает, что содержание P2O5 составляет «40% масс.», содержание SiO2 составляет «55% масс.», и содержание MgO составляет «5% масс.» (то же самое относится и к остальным).

Кристаллическая фаза

Кристаллическая фаза (кристаллическая фаза фосфата) изоляционного покрытия, создающего натяжение, идентифицируют с помощью дифракции рентгеновских лучей. Результаты показаны в таблице 1 ниже. Для случаев, когда идентификация не проводится, в таблице 1 ниже указано «-».

Определяют количество кристаллической фазы каждого примера по настоящему изобретению и в результате находят диапазон от 5 до 10% масс. в каждом случае. В качестве количественного метода определения кристаллической фазы используют количественный метод с использованием дифракции рентгеновских лучей и определением количества на основе отношения интегральной интенсивности кристаллического компонента к некристаллическому компоненту.

Доля площади пика

Измеряют спектр 31P-ЯМР изоляционного покрытия, создающего натяжение, Условия измерения следующие: прибор VNS 600 производства Agilent Technologies, Inc .; температура измерения является комнатной температурой; частота вращения составляет 7 кГц; и контрольным образцом является дигидрофосфат аммония. Один пример измеренных спектров 31P-ЯМР показан на фиг. 4.

Выполняют гауссовскую аппроксимацию измеренного спектра 31P-ЯМР в диапазоне от 0 до -60 м.д., и получают долю площади пика в диапазоне от -17 до -33 м.д. относительно общей площади пика (то есть доля площади пика). Полученные доли площади пика показаны в таблице 1 ниже.

Оценка

Каждый из полученных листов из текстурированной электротехнической стали подвергают отжигу для снятия напряжений в атмосфере азота при 800ºC в течение 3 часов. После этого выполняют оценку следующим образом.

Адгезионные свойства покрытия

Лист из текстурированной электротехнической стали, прошедший отжиг для снятия напряжений, наматывают на круглые стержни, имеющие диаметры, отличающиеся на 5 миллиметров, то есть диаметром 5 мм, 10 мм, ... (но включая круглый стержень, имеющий диаметр 3 мм) для определения минимального диаметра (единица измерения: мм) из диаметров, при которых керамическое покрытие не отслаивается. Результаты показаны в таблице 1 ниже. Чем меньше минимальный диаметр, при котором покрытие не отслаивается (то есть диаметр без отслаивания), тем лучше может быть оценка адгезионных свойств покрытия после отжига для снятия напряжении и преимущественным является диаметр отслаивания менее 30 мм.

Потери в железе W17/50

Для листа из текстурированной электротехнической стали, прошедшего отжиг для снятия напряжений, измеряют потери в железе W17/50. Результаты показаны в таблице 1 ниже. Для случаев, когда потери в железе W17/50 не измерялись, «-» приводят в Таблице 1 ниже. Когда потери в железе W17/50 (единица: Вт/кг) менее 0,80, магнитные свойства после отжига для снятия напряжений могут быть оценены как соответствующие.

Как видно из приведённой выше таблицы 1, в случае листов из текстурированной электротехнической стали примеров изобретения, в которых доля площади пика составляет не менее 30%, диаметр без отслаивания составляет до 20 мм и, следовательно, невысокий, что означает подходящие адгезионные свойства покрытия, и потери в железе W17/50 составляют менее 0,80, что означает соответствующие магнитные свойства.

Тестовый Пример 2

Изготовление листа из текстурированной электротехнической стали

Слой А покрытия (керамическое покрытие) и слой Б покрытия (изоляционное покрытие, создающее натяжение) формируют в указанном порядке на стальном листе, как описано ниже, тем самым получая лист из текстурированной электротехнической стали.

Стальной лист

Используют слиток, содержащий в качестве компонентов стали в массовых процентах C в количестве 0,05%, Si в количестве 3,2%, Mn в количестве 0,05%, Al в количестве 0,03%, N в количестве 0,005% и Se в количестве 0,01%, причём остаток представляет собой неизбежные примеси и Fe.

Слиток подвергают горячей прокатке, отжигу в зоне горячих состояний и двукратной холодной прокатке с промежуточным отжигом, выполняемым между ними, чтобы тем самым получить конечный холоднокатаный стальной лист толщиной 0,23 мм, который, в свою очередь, подвергают обезуглероживающему отжигу и окончательному отжигу для получения зерна вторичной рекристаллизации с ориентировкой Госса. Таким образом получают стальной лист с покрытием из форстерита.

Затем из полученного стального листа, имеющего покрытие из форстерита, покрытие из форстерита на поверхности стального листа удаляли травлением, после чего поверхность сглаживают путём химической полировки с использованием фторводородной кислоты. Таким образом получают стальной лист. Толщина стального листа после химической полировки составляет 0,22 мм.

Слой А покрытия: Керамическое покрытие

Затем на стальном листе методом CVD формируют керамическое покрытие TiN толщиной 0,20 мкм. Количество оксида в керамическом покрытии составляет не более 2% масс. в каждом случае. В качестве метода CVD используют метод термического CVD, и формирование покрытия проводят в условиях 1050ºC и 1000 Па.

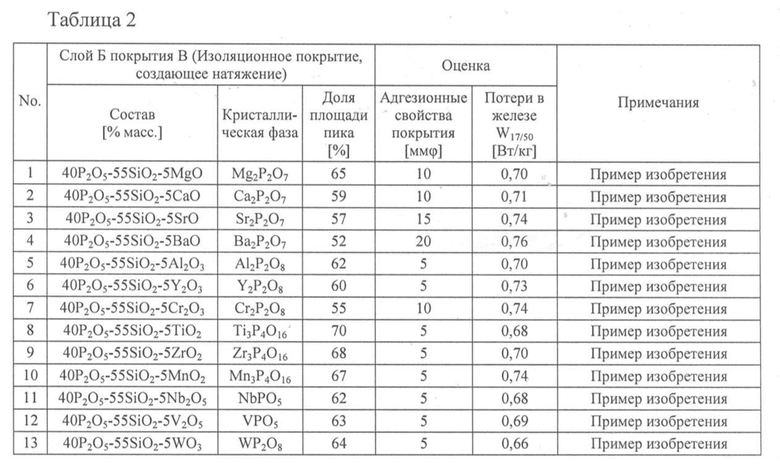

Слой Б покрытия: изоляционное покрытие, создающее натяжение.

Затем химический раствор покрытия наносят с помощью валика на керамическое покрытие, сформированное на стальном листе, высушивают и затем прокаливают в атмосфере азота при 840ºC в течение 15 секунд. Таким образом, формируют изоляционное покрытие, создающее натяжение, толщиной 2,0 мкм.

Кроме того, изоляционное покрытие, создающее натяжение, облучают лазерным излучением и тем самым кристаллизуют. Для лазерного излучения использовался АИГ лазер.

Химический раствор покрытия

Химический раствор покрытия готовят, выбирая один или несколько материалов из фосфатов, коллоидного диоксида кремния (AT-30 производства ADEKA Corporation; средний размер частиц 10 нм) и соединения М и смешивая выбранный компонент (компоненты) так, чтобы изоляционное покрытие, создающее натяжение, могло иметь состав, указанный в Таблице 2 ниже.

В качестве соединения М используют следующие соединения.

- Mg: Mg3(PO4)2

- Ca: Ca3(PO4)2

- Sr: SrHPO4

- Ba: Ba3(PO4)2

- Al: AlPO4

- Y: Y2O3

- Cr: CrO3

- Ti: TiO2

- Zr: ZrO2

- Mn: Mn(NO3)2

- Nb: Nb2O5

- V: NH4VO3

- W: WO3

Количество фосфорной кислоты и/или фосфата в каждом химическом растворе покрытия находится в диапазоне от 20 до 30% мол. относительно общего содержания твёрдого вещества в химическом растворе покрытия.

Кристаллическая фаза

Кристаллическая фаза (фосфатная кристаллическая фаза) изоляционного покрытия, создающего натяжение, идентифицируют и количественно определяют тем же образом, что в тестовом примере 1. Результаты идентификации показаны в таблице 2 ниже. Определяют содержание кристаллической фазы и в результате в каждом случае оно находится в диапазоне от 5 до 10% масс.

Доля площади пика

Спектр 31P-ЯМР изоляционного покрытия, создающего натяжение, измеряют таким же образом, что и в тестовом примере 1, для получения доли площади пика. Результаты показаны в таблице 2 ниже.

Оценка

Каждый из полученных листов из текстурированной электротехнической стали подвергают отжигу для снятия напряжений в атмосфере азота при 800ºC в течение 3 часов и затем оценивают адгезионные свойства покрытия и магнитные свойства после отжига для снятия напряжений теми же способами, что и в примере 1. результаты приведены в таблице 2 ниже.

Как видно из приведённой выше таблицы 2, в случае листов из текстурированной электротехнической стали примеров изобретения, в которых доля площади пика составляет не менее 30%, диаметр без отслаивания составляет до 20 мм и, таким образом, невысокий, что означает подходящие адгезионные свойства покрытия, и потери в железе W17/50 составляют менее 0,80, что означает соответствующие магнитные свойства.

Тестовый Пример 3

Изготовление листа из текстурированной электротехнической стали

Слой А покрытия (керамическое покрытие) и слой Б покрытия (изоляционное покрытие, создающее натяжение,) формируют в указанном порядке на стальном листе, как описано ниже, тем самым получая лист из текстурированной электротехнической стали.

Стальной лист

Используют слиток, содержащий в качестве компонентов стали в массовых процентах C в количестве 0,05%, Si в количестве 3,2%, Mn в количестве 0,05%, Al в количестве 0,03%, N в количестве 0,005% и Se в количестве 0,01%, причём остаток представляет собой неизбежные примеси и Fe.

Слиток подвергают горячей прокатке, отжигу в зоне горячих состояний и двукратной холодной прокатке с промежуточным отжигом, выполняемым между ними, чтобы тем самым получить конечный холоднокатаный стальной лист толщиной 0,23 мм, который, в свою очередь подвергают обезуглероживающему отжигу и окончательному отжигу для получения зерна вторичной рекристаллизации с ориентировкой Госса. Таким образом получают стальной лист с покрытием из форстерита.

Затем с полученного стального листа, имеющего покрытие из форстерита, покрытие из форстерита на поверхности стального листа удаляют травлением, после чего поверхность сглаживали путём химической полировки с использованием фтористоводородной кислоты. Таким образом получают стальной лист. Толщина стального листа после химической полировки составляет 0,22 мм.

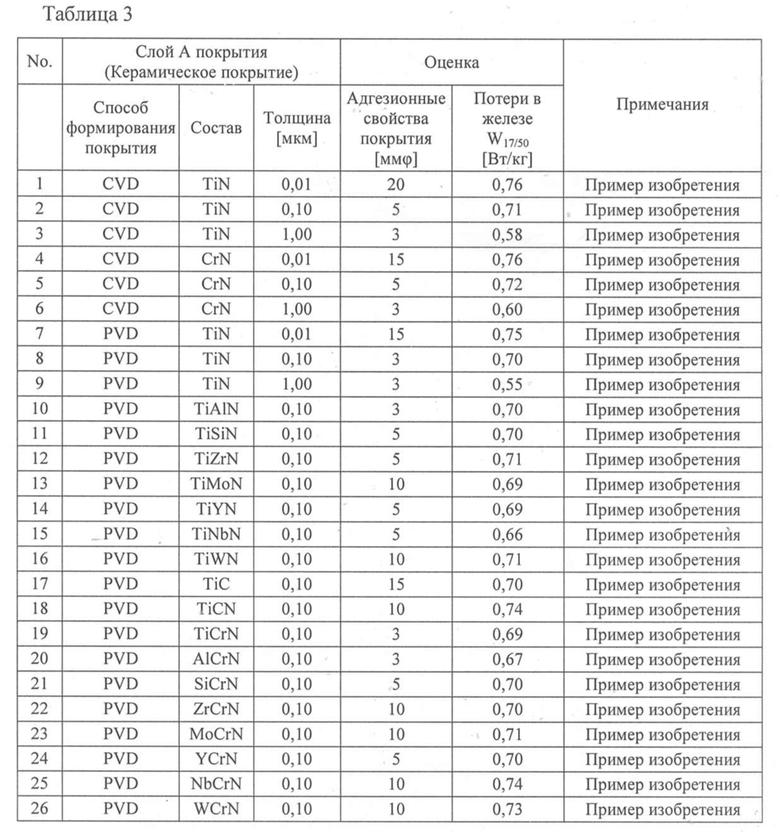

Слой А покрытия: Керамическое покрытие

Затем формируют керамическое покрытие, имеющее состав, показанный в приведённой ниже таблице 3, с толщиной, показанной в приведённой ниже таблице 3, на стальном листе методом CVD или методом PVD. Количество оксида в керамическом покрытии составляет не более 2% масс. в каждом случае.

В качестве CVD-метода используют термический CVD-метод, и формирование покрытия проводят в условиях 1050ºC и 1000 Па. Для PVD-метода используют метод ионного осаждения, и формирование покрытия проводят в условиях 450ºC, 3 Па и напряжение смещения -20 В.

Слой Б покрытия: изоляционное покрытие, создающее натяжение.

Затем химический раствор покрытия наносят с помощью валика на керамическое покрытие, сформированное на стальном листе, высушивают и затем прокаливают в атмосфере азота при 840ºC в течение 15 секунд. Таким образом формируют изоляционное покрытие, создающее натяжение, толщиной 2,0 мкм.

Кроме того, изоляционное покрытие, создающее натяжение, облучают лазерным излучением и тем самым кристаллизуют. Для лазерного излучения используют АИГ лазер.

В качестве химического раствора покрытия используют тот же химический раствор покрытия, что и для раствора № 1 в испытательном примере 2. Кристаллическая фаза и доля площади пика сформированного изоляционного покрытия, создающего натяжение, (состав: 40P2O5-55SiO2-5MgO) такие же, что и в № 1 в испытательном примере 2.

Оценка

Каждый из полученных листов из текстурированной электротехнической стали подвергают отжигу для снятия напряжений в атмосфере азота при 800ºC в течение 3 часов и затем оценивают адгезионные свойства покрытия и магнитные свойства после отжига для снятия напряжений теми же способами, что и в испытательном примере 1. результаты приведены в таблице 3 ниже.

Как видно из приведённой выше таблицы 3, в случае листов из текстурированной электротехнической стали в соответствии с примерами по изобретению диаметр без отслаивания составляет менее 30 мм, что означает подходящие адгезионные свойства покрытия, и потери в железе W17/50 менее 0,80, что означает соответствующие магнитные свойства.

В приведённой выше таблице 3, когда сравниваются примеры по изобретению с керамическими покрытиями, имеющими толщину 0,10 мкм, примеры по настоящему изобретению, в которых керамические покрытия с составом TiCrN или AlCrN, также проявляют подходящие адгезионные свойства покрытия и магнитные свойства.

Тестовый Пример 4

Изготовление листа из текстурированной электротехнической стали

Слой А покрытия (керамическое покрытие) и слой Б покрытия (изоляционное покрытие, создающее натяжение,) формируют в указанном порядке на стальном листе, как описано ниже, тем самым получая лист из текстурированной электротехнической стали.

Стальной лист

Используют слиток, содержащий в качестве компонентов стали в массовых процентах C в количестве 0,05%, Si в количестве 3,2%, Mn в количестве 0,05%, Al в количестве 0,03%, N в количестве 0,005% и Se в количестве 0,01%, причём остаток представляет собой неизбежные примеси и Fe.

Слиток подвергают горячей прокатке, отжигу в зоне горячих состояний и двукратной холодной прокатке с промежуточным отжигом, выполняемым между ними, чтобы тем самым получить конечный холоднокатаный стальной лист толщиной 0,23 мм, который, в свою очередь, подвергают обезуглероживающему отжигу и окончательному отжигу для получения зерна вторичной рекристаллизации с ориентировкой Госса. Таким образом, получают стальной лист с покрытием из форстерита.

Затем с полученного стального листа, имеющего покрытие из форстерита, покрытие из форстерита на поверхности стального листа удаляют травлением, после чего поверхность сглаживают путём химической полировки с использованием фтористоводородной кислоты. Таким образом получают стальной лист. Толщина стального листа после химической полировки составляет 0,20 мм.

Слой А покрытия: Керамическое покрытие

Затем на стальном листе методом PVD формируют керамическое покрытие AlCrN толщиной 0,10 мкм. Количество оксида в керамическом покрытии составляет не более 2% масс. в каждом случае. В качестве метода PVD используют метод ионного осаждения, и формирование покрытия проводят в условиях 450ºC, 3 Па и напряжение смещения -20 В.

Слой Б покрытия: изоляционное покрытие, создающее натяжение.

Затем химический раствор покрытия наносят с помощью валика на керамическое покрытие, сформированное на стальном листе, высушивают и затем прокаливают в атмосфере азота при 840ºC в течение 15 секунд. Таким образом формируют изоляционное покрытие, создающее натяжение, с толщиной, указанной в таблице 4 ниже.

Кроме того, изоляционное покрытие, создающее натяжение, облучают лазерным излучением и тем самым кристаллизуют. В качестве лазерного излучения использовался АИГ лазер.

В качестве химического раствора для покрытия используют тот же химический раствор покрытия, что и раствора № 1 в примере 2. Кристаллическая фаза и доля площади пика сформированного изоляционного покрытия, создающего натяжение, (состав: 40P2O5-55SiO2-5MgO) также такие же, что и № 1 в примере 2.

Оценка

Каждый из полученных листов из текстурированной электротехнической стали подвергают отжигу для снятия напряжений в атмосфере азота при 800ºC в течение 3 часов и затем оценивают адгезионные свойства покрытия и магнитные свойства после отжига для снятия напряжений теми же способами, что и в примере 1. результаты приведены в таблице 4 ниже.

Как видно из приведённой выше таблицы 4, для листов из текстурированной электротехнической стали примеров по настоящему изобретению диаметр без отслаивания составляет менее 30 мм, что означает подходящие адгезионные свойства покрытия, и потери в железе W17/50 менее 0,80, что означает соответствующие магнитные свойства.

В приведённой выше таблице 4 сравнение между примерами изобретения показывает, что существует тенденция, при которой, чем больше толщина изоляционного покрытия, создающего натяжение, тем более подходящими являются магнитные свойства.

Список ссылочных позиций

1: стальной лист

2: покрытие из форстерита

3: изоляционное покрытие, создающее натяжение

4: керамическое покрытие

T2: толщина покрытия форстерита

T3: толщина изоляционного покрытия, создающего натяжение

T4: толщина керамического покрытия

Изобретение относится к области металлургии, а именно к листу из текстурированной электротехнической стали, используемому в качестве материала железных сердечников трансформаторов, генераторов и т.д. Лист содержит стальной лист, слой А покрытия, расположенный на стальном листе, и слой Б покрытия, расположенный на слое А покрытия. Слой А покрытия представляет собой керамическое покрытие и содержит оксид в количестве менее 30 мас.%. Слой Б покрытия представляет собой изоляционное покрытие, создающее натяжение, и содержит оксид. Площадь пика слоя Б покрытия в диапазоне от -17 до -33 м.д. при гауссовской аппроксимации спектра 31P-ЯМР в диапазоне от 0 до -60 м.д. составляет 30% или более общей площади пика. Обеспечиваются высокие адгезионные свойства покрытия и требуемые магнитные свойства после отжига для снятия напряжений. 2 н. и 12 з.п. ф-лы, 4 ил., 4 табл., 3 пр.

1. Лист из текстурированной электротехнической стали, содержащий:

стальной лист;

слой А покрытия, являющийся керамическим покрытием, содержащим оксид в количестве менее 30 мас.%, расположенный на стальном листе; и

слой Б покрытия, являющийся изоляционным покрытием, создающим натяжение, содержащим оксид, расположенный на слое А покрытия,

при этом при гауссовской аппроксимации спектра 31P-ЯМР слоя Б покрытия в диапазоне от 0 до -60 м.д. площадь пика в диапазоне от -17 до -33 м.д. составляет 30% или более общей площади пика.

2. Лист по п. 1, в котором слой Б покрытия содержит не менее 5 мас.% кристаллической фазы, при этом указанная кристаллическая фаза является фосфатной кристаллической фазой.

3. Лист по п. 1 или 2, в котором слой А покрытия имеет толщину не менее 0,01 мкм и в котором слой А покрытия имеет толщину не более 0,30 мкм.

4. Лист по п. 1 или 2, в котором слой Б покрытия имеет толщину не менее 1,0 мкм и в котором слой Б покрытия имеет толщину не более 10,0 мкм.

5. Лист по п. 1 или 2, в котором слой А покрытия содержит нитрид или карбонитрид.

6. Лист по п. 3, в котором слой Б покрытия имеет толщину не менее 1,0 мкм и в котором слой Б покрытия имеет толщину не более 10,0 мкм.

7. Лист по п. 3, в котором слой А покрытия содержит нитрид или карбонитрид.

8. Лист по п. 4, в котором слой А покрытия содержит нитрид или карбонитрид.

9. Лист по п. 6, в котором слой А покрытия содержит нитрид или карбонитрид.

10. Способ получения листа из текстурированной электротехнической стали по п. 1 или 2, в котором слой Б покрытия формируют посредством нанесения химического раствора покрытия на слой А покрытия и прокаливания химического раствора покрытия в атмосфере азота.

11. Способ по п. 10, в котором количество фосфорной кислоты и/или фосфата в химическом растворе покрытия составляет не менее 20 мол.% относительно общего содержания твёрдого вещества в химическом растворе покрытия.

12. Способ по п. 10, в котором после прокаливания осуществляют кристаллизацию с использованием лазерного излучения или фотоиндукции, в результате чего получают слой Б покрытия.

13. Способ по п. 10, в котором химический раствор покрытия наносят валиком.

14. Способ по п. 10, в котором слой А покрытия формируют методом химического осаждения из паровой фазы или методом физического осаждения из паровой фазы.

| WO 2016104813 A1, 30.06.2016 | |||

| ЛИСТОВАЯ ЭЛЕКТРОТЕХНИЧЕСКАЯ СТАЛЬ С ОРИЕНТИРОВАННЫМИ ЗЕРНАМИ, ОБЛАДАЮЩАЯ ИСКЛЮЧИТЕЛЬНО ВЫСОКОЙ АДГЕЗИЕЙ ПЛЕНКИ, И СПОСОБ ЕЕ ПРОИЗВОДСТВА | 2003 |

|

RU2298592C2 |

| Токарный резец | 1924 |

|

SU2016A1 |

Авторы

Даты

2019-12-23—Публикация

2017-12-06—Подача