Область техники, к которой относится изобретение

Настоящее раскрытие относится к листу из текстурированной электротехнической стали, ухудшение магнитных свойств которого может быть предотвращено при изготовлении трансформатора, и способу его изготовления

Известный уровень техники

На лист из текстурированной электротехнической стали обычно наносят поверхностное покрытие (далее также называемое «покрытие»), для придания изолирующих свойств, обрабатываемости, стойкости к ржавчине и т.п. Таким покрытием, например, является наружное покрытие на основе фосфата, сформированное на основе плёнки, в основном выполненной из форстерита, и образующейся при окончательном отжиге при изготовлении листа из текстурированной электротехнической стали.

Покрытие образуется при высокой температуре и имеет низкий коэффициент термического (теплового) расширения. Таким образом, покрытие обладает эффектом создания натяжения на стальном листе и уменьшения потерь в железе за счёт разницы в коэффициент теплового расширения между стальным листом (основным стальным листом) и покрытием, когда температура снижается до температуры окружающей среды после формирования.

Лист из текстурированной электротехнической стали также необходим для удовлетворения других различных требуемых свойств, таких как коррозионная стойкость и стойкость к воздействию напряжения.

Традиционно предлагаются различные покрытия для удовлетворения таких различных требуемых свойств.

Например, JP S56-52117 B2 (PTL 1) раскрывает покрытие, сформированное нанесением раствора покрытия, главным образом состоящего из фосфата магния, коллоидного диоксида кремния и хромового ангидрида, на поверхность стального листа, и прокаливанием нанесённого раствора покрытия. JP S53-28375 B2 (PTL 2) раскрывает покрытие, сформированное, нанесением раствора покрытия, главным образом состоящего из фосфата алюминия, коллоидного диоксида кремния и хромового ангидрида на поверхность стального листа и прокаливанием нанесённого раствора покрытия.

Список цитированных источников

Патентная литература

PTL 1: JP S56-52117 B2

PTL 2: JP S53-28375 B2

PTL 3: JP 3324633 B2

PTL 4: JP H9-184017 A

PTL 5: JP 5104128 B2

Краткое изложение существа изобретения

Техническая проблема, решаемая изобретением

Однако проблемой листа из текстурированной электротехнической стали с покрытием, описанным в PTL 1 и PTL 2, является ухудшение потерь в железе при изготовлении железного сердечника трансформатора.

В качестве способа улучшения потерь в железе, например, JP 3324633 B2 (PTL 3) раскрывает способ нанесения плёнки с более высоким натяжением на стальной лист для улучшения потерь в железе, и JP H9-184017 A (PTL 4) раскрывает способ минимизации количества выделений в стальном листе для предотвращения ухудшения потерь в железе, вызванных отжигом для снятия напряжений.

Однако способы, описанные в PTL 3 и PTL 4, не могут подавлять вышеуказанное ухудшение потерь в железе при использовании стального листа для изготовления железного сердечника трансформатора. Таким образом, необходимо эффективно подавлять ухудшение потерь в железе при использовании листа из текстурированной электротехнической стали для изготовления железного сердечника трансформатора.

Представляется целесообразным создать лист из текстурированной электротехнической стали, ухудшение магнитных свойств, в частности, потерь в железе которого может быть предотвращено, при использовании для изготовления железного сердечника трансформатора и предпочтительный способ его изготовления.

Решение проблемы

Заявитель провел глубокое исследование.

Сначала исследовали и проверили причины, по которым потери в железе листа из текстурированной электротехнической стали значительно ухудшается, когда лист из текстурированной электротехнической стали используют при изготовлении железного сердечника трансформатора.

В результате установили, что основной причиной ухудшения потерь в железе является напряжение обработки, создаваемое обжатием при прокатке листа из текстурированной электротехнической стали с помощью мерительных валков.

В частности, в случае использования листа из текстурированной электротехнической стали для изготовления железного сердечника трансформатора, рулон полосы (стальной лист) пропускают через валки для измерения длины, называемые мерительными валиками, и затем разрезают на определенной длине с помощью механических ножниц для металла. Отрезные части стального листа соединяют внахлёстку для формирования железного сердечника трансформатора. При этом, если диаметр мерительных валков изменяется из-за давления, измеренная длина становится неточный. Соответственно, твёрдые валки из металла используются в качестве мерительных валков. Кроме того, если происходит скольжение между стальным листом и мерительными валками измеренная длина становится неточной. Чтобы предотвратить такую неточность измерения длины рулон полосы обжимается мерительными валками с большой силой прижатия. Это может привести к деформации при обработке рулона полосы во время измерения длины рулона полосы посредством мерительных валков. Из-за такого напряжения обработки магнитные свойства и, в частности, потери в железе ухудшаются.

Заявитель продолжил исследование, чтобы исключить ухудшение потерь в железе, вызванное напряжением обработки.

В результате было установлено, что соответствующим регулированием свойств покрытия, прокалённого и сформированного на поверхности листа из текстурированной электротехнической стали и, в частности, комплексного модуля упругости, толщины плёнки покрытия, и натяжения, создаваемого покрытия на стальном листе, натяжение обработки в стальном листе может быть подавлено для эффективного предотвращения ухудшения потерь в железе, даже когда стальной лист подвергается значительному обжатию мерительными валками или т.п.

Настоящее раскрытие основывается на этих данных и исследованиях.

Таким образом, предложено:

1. Лист из текстурированной электротехнической стали, имеющий покрытие на поверхности, причём покрытие имеет комплексный модуль упругости от 60 ГПа до 95 ГПа и толщину плёнки 1,0 мкм или более и натяжение, создаваемое покрытием, листа из текстурированной электротехнической стали, составляет 6,0 МПа или более, и величина ухудшения потерь в железе в период до и после обжатия валками, когда лист из текстурированной электротехнической стали обжимают валками при линейном давлении 68,6 Н/см составляет 0,010 Вт/кг или менее W17/50.

2. Способ изготовления листа из текстурированной электротехнической стали в соответствии с 1, включающий нанесение раствора покрытия на лист из текстурированной электротехнической стали после окончательного отжига; и выполнение выравнивающего отжига, который также служит для прокаливания покрытия на листе из текстурированной электротехнической стали после окончательного отжига, на который нанесён раствор покрытия, причём раствор покрытия содержит по меньшей мере один фосфат, выбранный из фосфатов Mg, Al, Ca и Sr, и содержит 50 мас.частей - 150 мас.частей коллоидного диоксида кремния в пересчёте на содержание твёрдого вещества на 100 мас.частей фосфата и в ходе выравнивающего отжига, температуру выдержки задают равной 750°С - 900°С, время нахождения в диапазоне температур 750°C или более задают равным 1 с - 30 с, и атмосфера в указанном диапазоне температур представляет собой инертную атмосферу с точкой росы 0°C или менее.

3. Способ изготовления в соответствии с 2, в котором раствор покрытия дополнительно содержит в сумме 10 мас.частей - 50 мас.частей по меньшей мере одной добавки, выбранной из соединения титана, сульфата марганца и коллоидного оксида, в пересчёте на содержание твёрдого вещества на 100 мас.частей фосфата.

4. Способ изготовления в соответствии с 2, в котором раствор покрытия дополнительно содержит 10 мас.частей - 50 мас.частей хромового ангидрида в пересчёте на содержание твёрдого вещества или 10 мас.частей - 50 мас.частей в сумме по меньшей мере одного дихромата, выбранного из дихроматов Mg, Ca, Al и Sr в пересчёте на содержание твёрдого вещества на 100 мас.частей фосфата.

Положительный эффект

Таким образом, можно эффективно предотвращать ухудшение потерь в железе, когда лист из текстурированной электротехнической стали используют для изготовления железного сердечника трансформатора. Следовательно, подходящие потери в железе, обусловленные свойствами листа из текстурированной электротехнической стали перед обработкой могут быть получены в реальных трансформаторах.

Краткое описание чертежей

На прилагаемых фигурах:

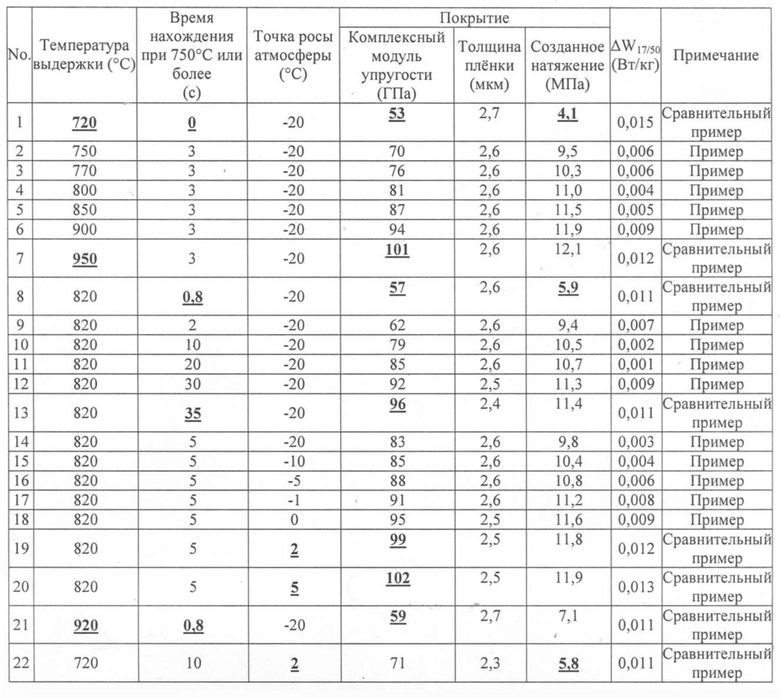

фиг. 1 является диаграммой, иллюстрирующей соотношение между временем нахождения в диапазоне температур 750°С или более при выравнивающем отжиге и величиной ухудшения потерь в железе в период до и после обжатия валками;

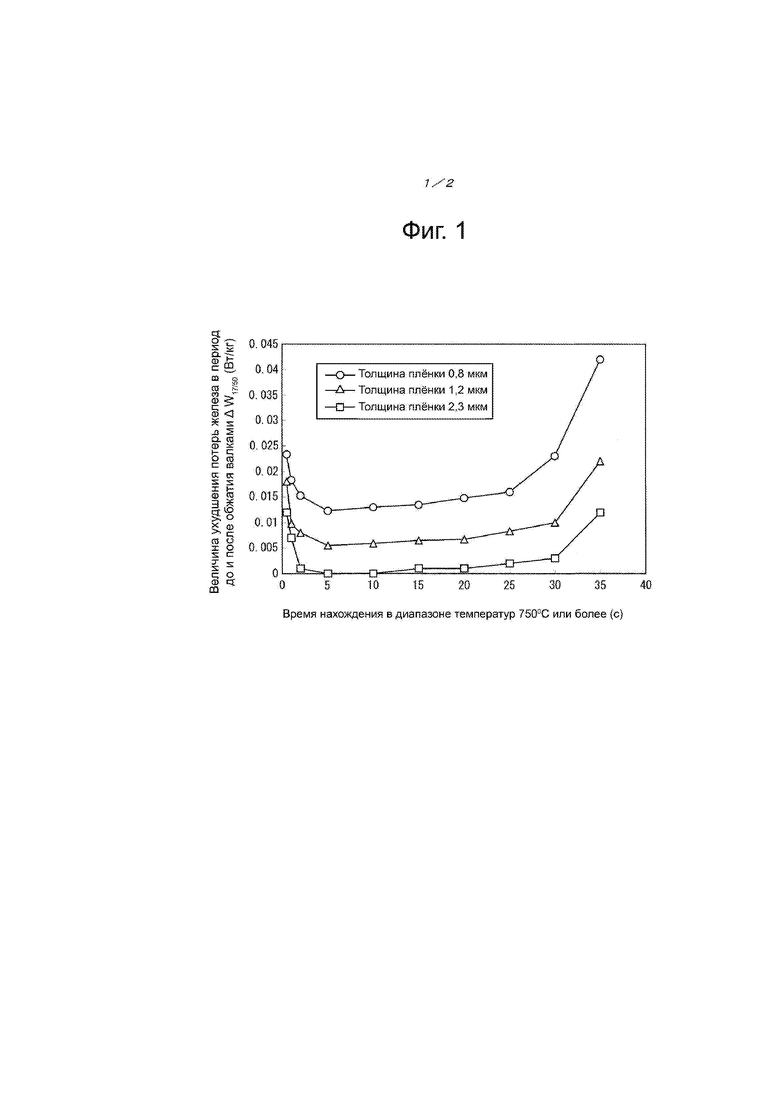

фиг. 2А является диаграммой, иллюстрирующей соотношение между временем нахождения в диапазоне температур 750°С или более при выравнивающем отжиге и композиционным модулем упругости покрытия; и

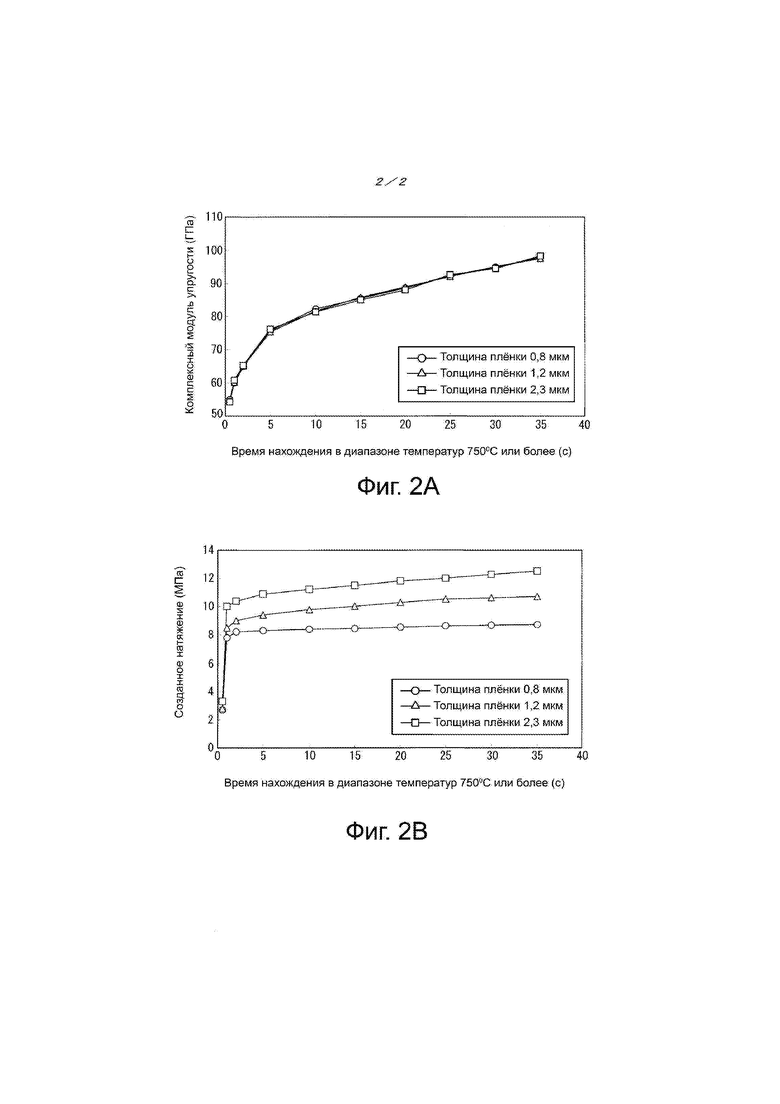

фиг. 2B является диаграммой, иллюстрирующей соотношение между временем нахождения в диапазоне температур 750°С или более при выравнивающем отжиге и натяжением покрытия.

Подробное описание

Одно из раскрытых осуществлений подробно описано ниже.

Как указано выше, настоящее раскрытие основано на установлении того, что соответствующим регулированием свойств покрытия на поверхности листа из текстурированной электротехнической стали, и, в частности, комплексного модуля упругости, толщины плёнки и натяжения, создаваемого на стальном листе, напряжение обработки стального листа может быть подавлено для эффективного предотвращения ухудшения потерь в железе, даже когда стальной лист подвергают значительному обжатию мерительными валками или т.п.

Сначала описываются эксперименты, которые привели к этим данным.

Готовый отожжённый лист из текструрированной электротехнической стали разрезают на образцы размером 300 мм длиной × 100 мм шириной и протравливают фосфорной кислотой. После этого раствор покрытия, содержащий 100 мас.частей коллоидного диоксида кремния и 50 мас.частей лактата титана, который является соединением титана, в пересчёте на содержание твёрдого вещества на 100 мас.частей фосфата магния, наносят на обе стороны каждого образца, так что количество покрытия с обеих сторон после сушки составляет 6 г/м2 - 14 г/м2. Эти образцы затем подвергают выравнивающему отжигу, также служащему в качестве прокаливания покрытия. Выравнивающий отжиг проводят в атмосфере сухого N2 при температуре выдержки 800°С, с временем нахождения в диапазоне температур 750°C или более варьируемым в диапазоне от 0,5 с до 35 с. В результате изучения участков покрытия после прокаливания с использованием оптического микроскопа, толщина соответствующих плёнок составляет 0,8 мкм, 1,2 мкм и 2,3 мкм.

Магнитные свойства полученных образцов измеряют однолистовым тестером (далее также обозначаемого «метод SST»). Затем каждый образец обжимают валками по всей ширине с линейным давлением 68,6 Н/см (7 кгс/см) мерительными валками 100 мм по ширине. Затем магнитные свойства образца снова измеряют методом SST и рассчитывают разность ΔW17/50 потерь в железе до и после обжатия валками (или величину ухудшения потерь в железе в период до и после обжатия валками).

Фиг. 1 иллюстрирует соотношение между временем нахождения в диапазоне температур 750°C или более при выравнивающем отжиге и величиной ухудшения потерь в железе в период до и после обжатия валками.

Как показано на фиг. 1, независимо от толщины плёнки покрытия величина ухудшения потерь в железе в период до и после обжатия валками увеличивается, если время нахождения в диапазоне температур 750°C или более при выравнивающем отжиге было слишком длительным или чрезмерно коротким. Если время нахождения в диапазоне температур 750°C или более составляло 1 с - 30 с, с другой стороны величина ухудшения потерь в железе после обжатия валками была незначительной и ухудшение потерь в железе было эффективно подавлено.

Чтобы исследовать причину результатов, представленных на фиг. 1, были измерены различные физические свойства каждого типа образцов. Во-первых, комплексный модуль упругости покрытия измеряли методом наноиндентирования. Кроме того, для каждого образца, изготовленного отдельно, покрытие с одной стороны удаляли и измеряли величину прогиба стального листа для определения натяжения, созданного на стальном листе покрытием (далее также просто называемого «натяжением созданным покрытием»).

Фиг. 2А представляет соотношение между временем нахождения в диапазоне температур 750°C или более при выравнивающем отжиге и комплексным модулем упругости покрытия. Фиг. 2B иллюстрирует соотношение между временем нахождения в диапазоне температур 750°C или более при выравнивающем отжиге и натяжением, созданным покрытием.

Как показано на фиг. 2А, когда время нахождения в диапазоне температур 750°C или более при выравнивающем отжиге является более длительным, комплексный модуль упругости покрытия выше. Как показано на фиг. 2B, когда время нахождения в диапазоне температур 750°C или более при выравнивающем отжиге является более длительным, натяжение, создаваемое покрытие выше.

Из этих результатов установлена причина, почему величина ухудшения потерь в железе в период до и после обжатия валками снижается за счёт ограничения времени нахождения в диапазоне температур 750°C или более до заданного диапазона.

В обычном способе изготовления листа из текстурированной электротехнической стали выравнивающий отжиг также служит для прокаливания покрытия и температура выравнивающего отжига соответствует температуре прокаливания покрытия. Обычно полагают, что если покрытие прокаливают в диапазоне температур от температуры стеклования покрытия до температуры кристаллизации покрытия (большинство изоляционных покрытий листа из текстурированной электротехнической стали имеют температуру стеклования 750°C или более и температуру кристаллизации 900°C или более), получается покрытие с надлежащим качеством. Полагают, если покрытие прокалено в этом диапазоне температур, качество покрытия не зависит от времени прокаливания. Однако стало очевидным, что даже в случае прокаливания покрытия при одинаковой температуре выдержки, свойства покрытия изменяются в зависимости от времени прокаливания и, в частности, от времени нахождения в диапазоне температур 750°С или более, как указано выше. Считается, что это обусловлено упрочнением тонкой структуры связей в ходе прокаливания покрытия.

В стекле, т.е. SiO2, Si и кислород образуют сетчатую структуру, имеющую

нерегулярный трёхмерный скелет в виде -Si-O-Si-. Однако, например, некоторые части связаны с H в виде

⋅⋅⋅ -Si-O-H, H-O-Si- ⋅⋅⋅

или связаны с примесью Na, как

⋅⋅⋅ -Si-O-Na, Na-O-Si- ⋅⋅⋅

так что присутствует часть с разрывом связей. Наличие такого немостикового кислорода вызывает уменьшение модуля упругости стекла.

Однако с увеличением времени прокаливания и, в частности, времени нахождения в диапазоне температур 750°С или более, такие не связанные между собой элементы исчезают и образуется прочная структура стекла, в результате чего комплексный модуль упругости покрытия увеличивается. Особенно в том случае, когда увеличивается время нахождения в диапазоне температур 750°C или более при выравнивающем отжиге и комплексный модуль упругости покрытия превышает 95 ГПа, если к покрытию прилагают значительное внешнее воздействие при обжатии валками, мерительными валками или т.п., напряжение не может поглощаться в достаточной степени внутри покрытия и значительное напряжение воздействует на часть стальной подложки. Это вызывает пластическую деформацию стального листа и приводит к значительному ухудшению потерь в железе в период до и после обжатия валками.

С другой стороны, если комплексный модуль упругости покрытия слишком мал, покрытие легко деформируется, и в результате натяжение, создаваемое обжатием валками, не может поглощаться в достаточной степени. Это также приводит к ухудшению потерь в железе в период до и после обжатия валками.

Кроме того, при толщине плёнки покрытия 1,0 мкм или более можно эффективно предотвратить пластическую деформацию стального листа и ухудшение потерь в железе может быть подавлено, как показано на фиг. 1.

Основываясь на этих экспериментальных результатах и результатах исследований, лист из текстурированной электротехнической стали в соответствии с настоящим изобретением имеет покрытие с комплексным модулем упругости от 60 ГПа до 95 ГПа, толщину плёнки 1,0 мкм или более и натяжение, созданное на его поверхности, 6,0 МПа или более.

Покрытие листа из текстурированной электротехнической стали, в соответствии с настоящим раскрытием описано ниже.

Описанное в изобретении покрытие обычно состоит из верхнего слоя на основе фосфата, сформированного на основной плёнке, в основном состоящей из форстерита. Однако в случае, когда основная плёнка, в основном состоящая из форстерита, удаляется или не формируется на стали, на стальной подложке стального листа формируется верхний слой на основе фосфата.

Комплексный модуль упругости покрытия: от 60 ГПа до 95 ГПа

Если комплексный модуль упругости покрытия составляет менее 60 ГПа, создаваемое натяжение покрытия уменьшается. Это не только ухудшает потери в железе листа из текстурированной электротехнической стали до обжатия валками, но также увеличивает ухудшение потерь в железе в период до и после обжатия валками. Если комплексный модуль упругости покрытия составляет более 95 ГПа, то увеличивается чувствительность к напряжению стального листа, что приводит к значительному ухудшению потерь в железе в период до и после обжатия валками. Поэтому комплексный модуль упругости покрытия находится в диапазоне от 60 ГПа до 95 ГПа. Комплексный модуль упругости покрытия предпочтительно составляет 65 ГПа или более. Комплексный модуль упругости покрытия предпочтительно составляет 90 ГПа или менее. Комплексный модуль упругости покрытия более предпочтительно составляет 70 ГПа или более. Комплексный модуль упругости покрытия более предпочтительно составляет 90 ГПа или менее.

Комплексный модуль упругости, указанный в описании, представляет собой среднее значение комплексного модуля упругости, измеренного методом наноиндентации следующим образом: проводят вдавливание в покрытие на поверхности стального листа используя алмазный индентор в форме треугольной пирамиды (тип Берковича, угол вершины: 60°) в любых трёх местах с временем нагружения 5 с, временем снятия нагружения 2 с и максимальной нагрузкой 1000 мкН, в режиме с линейным нагружением при температуре окружающей среды.

Метод наноиндентирования представляет собой метод вдавливания индентора в образец, с непрерывным измерением нагрузки и глубины, и вычислением комплексного модуля упругости из соотношения глубины погружения и нагрузки. Метод наноиндентирования имеет меньшую глубину погружения индентора, чем метод микро-Виккерса, и поэтому обычно используется в физических испытаниях свойств тонких плёнок.

Толщина плёнки: 1,0 мкм или более

Если толщина плёнки покрытия составляет 1,0 мкм или более, даже в случае когда сильное напряжение воздействует на стальной лист, пластическая деформация стального листа эффективно предотвращается для подавления ухудшения потерь в железе в период до и после обжатия валками. Поэтому толщина плёнки покрытия составляет 1,0 мкм или более. Толщина плёнки покрытия предпочтительно составляет 1,5 мкм или более. Верхний предел толщины плёнки покрытия не установлен, но верхний предел обычно составляет около 3,5 мкм. Толщина плёнки, указанная в описании, является толщиной плёнки покрытия с одной стороны.

Натяжение, создаваемое покрытием: 6,0 МПа или более

Если натяжение, создаваемое покрытием, составляет менее 6,0 МПа, не только исходные потери в железе ухудшаются, но также значительно ухудшается комплексный модуль упругости. Это приводит к ухудшению потерь в железе в период до и после обжатия валками. Поэтому натяжение, создаваемое покрытием, составляет 6,0 МПа или более. Натяжение, создаваемое покрытием, предпочтительно составляет 8,0 МПа или более. Верхний предел натяжения, создаваемого покрытием, не установлен, но верхний предел обычно составляет около 18,0 МПа. Натяжение, создаваемое покрытием можно вычислить по величине прогиба стального листа. Величину прогиба стального листа можно получить следующим образом: покрытие удаляют с одной стороны стального листа, на который нанесено покрытие с обеих сторон. Образец длиной 280 мм и шириной 30 мм вырезают в направлении прокатки и размещают перпендикулярно к поверхности земли, причём его продольное направление является горизонтальным направлением и его поперечное направление является вертикальным направлением. Один конец в направлении прокатки 30 мм фиксируют, и смещение (мм) в конце, противоположном фиксированному концу, принимают за величину прогиба стального листа. По величине прогиба стального листа (смещения), полученного таким образом, можно вычислить натяжение, создаваемое покрытием по следующей формуле:

[натяжение создаваемое покрытием] = (Eta)/l2

где E модуль Юнга стального листа (образца), t является толщиной (мм) стального листа (образца), а является смещением (мм) и l представляет собой длину (мм) стального листа (образца) в нефиксированной части (l:250 мм в вышеуказанном случае).

Посредством формирования этого покрытия на поверхности стального листа величина ухудшения потерь в железе в период до и после обжатия валками, когда стальной лист подвергается обжатию мерительными валками или т.п. может быть уменьшена до 0,010 Вт/кг или менее W17/50. Здесь покрытие в основном сформировано с обеих сторон стального листа.

Готовый отожжённый лист из текстурированной электротехнической стали, на поверхности которого сформировано покрытие, не ограничивается каким-либо конкретным типом стали, и может быть использован готовый отожжённый лист из текстурированной электротехнической стали, изготовленный обычным способом. Толщина листа из текстурированной электротехнической стали (не включая толщину покрытия) обычно составляет 0,15 мм - 0,50 мм.

Способ изготовления листа из текстурированной электротехнической стали в соответствии с настоящим раскрытием описан ниже.

Способ изготовления листа из текстурированной электротехнической стали в соответствии с настоящим изобретением включает нанесение раствора покрытия на основе фосфата на готовый отожжённый лист из текстурированной электротехнической стали после окончательного отжига; и выполнение выравнивающего отжига, который также служит для прокаливания покрытия, на готовом отожжённом листе из текстурированной электротехнической стали.

Условия изготовления готового отожжённого листа из текстурированной электротехнической стали и т.п. не ограничены. Например, готовый отожжённый лист из текстурированной электротехнической может быть изготовлен следующим образом: Стальную заготовку подвергают горячей прокатке известным способом для получения горячекатаного листа. Горячекатаный лист отжигают и подвергают однократной или многократной холодной прокатке для получения холоднокатаного листа конечной толщины. После этого, холоднокатаный лист подвергают отжигу первичной рекристаллизации. Затем на стальной лист наносят отжиговый сепаратор и стальной лист подвергают окончательному отжигу.

Непрореагировавший отжиговый сепаратор в случае необходимости удаляется с готового отожжённого листа из текстурированной электротехнической стали путём промывки водой, слабого травления или т.п., и затем раствор покрытия наносят на стальной лист.

Раствор покрытия может быть обычным известным раствором покрытия (например, раствор покрытия, описанный в PTL 1, PTL 2 или JP 5104128 B2 (PTL 5)) при условии, что покрытие, полученное после прокаливания, обладает вышеуказанными свойствами. Например, пригоден раствор покрытия, содержащий по меньшей мере один фосфат, выбранный из фосфатов Mg, Al, Ca и Sr. В случае использования такого раствора покрытия, если содержание коллоидного диоксида кремния составляет менее 50 мас.частей в пересчёте на содержание твёрдого вещества на 100 мас.частей фосфата, натяжение, создаваемое на стальном листе, уменьшается и комплексный модуль упругости уменьшается, что может привести к ухудшению потерь в железе и особенно к ухудшению потерь в железе в период до и после обжатия валками. Если содержание коллоидного диоксида кремния составляет более 150 мас.частей в пересчёте на содержание твёрдого вещества на 100 мас.частей фосфата, мелкие трещины появляются на поверхности покрытия и снижается коррозионная стойкость. Кроме того, натяжение, создаваемое на стальном листе, уменьшается и комплексный модуль упругости уменьшается, что может привести к ухудшению потерь в железе и особенно к ухудшению потерь в железе в период до и после обжатия валками. Соответственно, в случае использования раствора покрытия, содержащего по меньшей мере один фосфат, выбранный из фосфатов Mg, Al, Ca и Sr, содержание коллоидного диоксида кремния составляет от 50 мас.частей до 150 мас.частей в пересчёте на содержание твёрдого вещества на 100 мас.частей фосфата. Содержание коллоидного диоксида кремния предпочтительно составляет 70 мас.частей или более. Содержание коллоидного диоксида предпочтительно составляет 120 мас.частей или менее.

В дополнение к этим компонентам раствор покрытия может содержать по меньшей мере одну добавку, выбранную из соединения титана, сульфата марганца, и коллоидного оксида. Таким образом может быть улучшена коррозионная стойкость при снижении воздействия на окружающую среду. В этом случае, если добавка составляет менее 10 мас.частей в пересчёте на содержание твёрдого вещества на 100 мас.частей фосфата, эффект повышения коррозионной стойкости является низким. Кроме того, натяжение, создаваемое на стальном листе, уменьшается и комплексный модуль упругости уменьшается, что может привести к ухудшению потерь в железе и особенно потерь в железе в период до и после обжатия валками. Если добавка составляет более 50 мас.частей в пересчёте на содержание твёрдого вещества на 100 мас.частей фосфата, образование плёнки затруднено и влагопоглощение может ухудшиться. Кроме того, натяжение, создаваемое на стальном листе, уменьшается и комплексный модуль упругости уменьшается, что может привести к ухудшению потерь в железе и особенно ухудшению потерь в железе в период до и после обжатия валкими. Соответственно, в случае, когда раствор покрытия содержит по меньшей мере одну добавку, выбранную из соединения титана, сульфата марганца и коллоидного оксида, такая добавка составляет 10 мас.частей - 50 мас.частей в пересчёте на содержание твёрдого вещества на 100 мас.частей фосфата.

Примеры соединения титана включают лактат титана, тетраацетилацетонат титана, сульфат титана и тетраацетат титана.

Примеры коллоидного оксида включают золь сурьмы, золь диоксида циркония и золь оксида железа.

Раствор покрытия может содержать ангидрид хрома или по меньшей мере один дихромат, выбранный из дихроматов Mg, Ca, Al и Sr, вместо вышеуказанной добавки. Это эффективно повышает коррозионную стойкость. Если хромовый ангидрид или дихромат составляют менее 10 мас.частей в пересчёте на содержание твёрдого вещества на 100 мас.частей фосфата, натяжение, создаваемое на стальном листе, уменьшается и комплексный модуль упругости уменьшается, что может привести к ухудшению потерь в железе и особенно к ухудшению потерь в железе в период до и после обжатия валками. Кроме того, эффект улучшения коррозионной стойкости недостаточен. Если хромовый ангидрид или дихромат составляет более 50 мас.частей в пересчёте на содержание твёрдого вещества на 100 мас.частей фосфата, натяжение, создаваемое на стальном листе, уменьшается и комплексный модуль упругости уменьшается, что может привести к ухудшения потерь в железе и особенно к ухудшению потерь в железе в период до и после обжатия валками. Кроме того, затруднено формирование плёнки и влагопоглощение может ухудшаться. Соответственно, в случае, когда раствор покрытия содержит хромовый ангидрид или по меньшей мере один дихромат, выбранный из дихроматов Mg, Ca, Al и Sr, хромовый ангидрид или дихромат составляет 10 мас.частей - 50 мас.частей в пересчёте на содержание твёрдого вещества на 100 мас.частей фосфата.

Раствор покрытия может дополнительно содержать неорганические минеральные частицы, такие как диоксид кремния или оксид алюминия, для улучшения термостойкости. В этом случае неорганические минеральные частицы, такие как диоксид кремния или оксид алюминия, предпочтительно составляют 0,2 мас.частей - 5,0 мас.частей в пересчёте на содержание твёрдого вещества на 100 мас.частей фосфата.

Количество покрытия (количество покрытия на обеих сторонах) составляет предпочтительно 7 г/м2 - 16 г/м2 после сушки. Если количество покрытия составляет менее 7 г/м2, трудно обеспечить заданную толщину плёнки и может уменьшиться эффект защиты стального листа от напряжения обработки, за счёт поглощения покрытием напряжения, вызываемого обжатием валками. Если количество покрытия более 16 г/м2, может уменьшиться плотность укладки.

После сушки нанесённого раствора покрытия лист из текстурированной электротехнической стали подвергают выравнивающему отжигу, который также служит для прокаливания покрытия. Условия выравнивающего отжига описаны ниже.

Температура выдержки: 750°С - 900°C

Если температура выдержки составляет менее 750°С, покрытие формируется в недостаточной степени и коррозионная стойкость и магнитные свойства ухудшаются. Если температура выдержки составляет более 900°С, комплексный модуль упругости покрытия чрезмерно высок, что может вызвать увеличение чувствительности к напряжению стального листа и привести к ухудшению потерь в железе в период до и после обжатия валками. Поэтому температура выдержки находится в диапазоне 750°С - 900°С.

Время нахождения в диапазоне температур 750°С или более: 1 с - 30 с

Время нахождения в диапазоне температур 750°С или более при выравнивающем отжиге (далее также просто называемое «временем нахождения») должно составлять 1 с - 30 с. Это уменьшает чувствительность к напряжению стального листа и позволяет стальному листу сохранять подходящие магнитные свойства после обработки даже в том случае, когда стальной лист подвергается значительному обжатию мерительными валками. Если время нахождения составляет менее 1 с, покрытие формируется в недостаточной степени и ухудшается не только коррозионная стойкость, но также ухудшаются потери в железе в период до и после обжатия валками. Если время нахождения составляет более 30 с, комплексный модуль упругости покрытия чрезмерно высок, что приводит к увеличению чувствительности к напряжению стального листа и приводит к ухудшению потерь в железе в период до и после обжатия валками. Поэтому время нахождения в диапазоне температур 750°С или более при выравнивающем отжиге составляет 1 с - 30 с. Время нахождения предпочтительно составляет 2 с или более. Время нахождения предпочтительно составляет 25 с или менее. Время нахождения более предпочтительно составляет 3 с и более. Время нахождения более предпочтительно составляет 20 с или менее.

Атмосфера в диапазоне температур 750°C или более: инертная атмосфера с точкой росы 0°C или менее

Атмосфера в диапазоне температур 750°C может быть газообразным N2, Ar и т.п., при условии, что это инертная атмосфера. С точки зрения стоимости и безопасности, предпочтительная атмосфера главным образом представляет собой газообразный N2. Атмосфера, в основном состоящая из газообразного N2, представляет собой атмосферу, содержащую 50% об. или более газообразного N2. Инертная атмосфера может содержать 10% об. или менее газообразного H2.

Точка росы установлена равной 0°C или менее. Если точка росы выше 0°C, комплексный модуль упругости покрытия является чрезмерно высоким, что вызывает повышение чувствительности к напряжению стального листа и приводит к ухудшению потерь в железе в период до и после обжатия валками. Нижний предел точки росы отсутствует, но обычно нижний предел составляет -60°C.

Условия, отличные от приведённых выше, не ограничены и могут соответствовать обычным способам.

Примеры

Пример 1

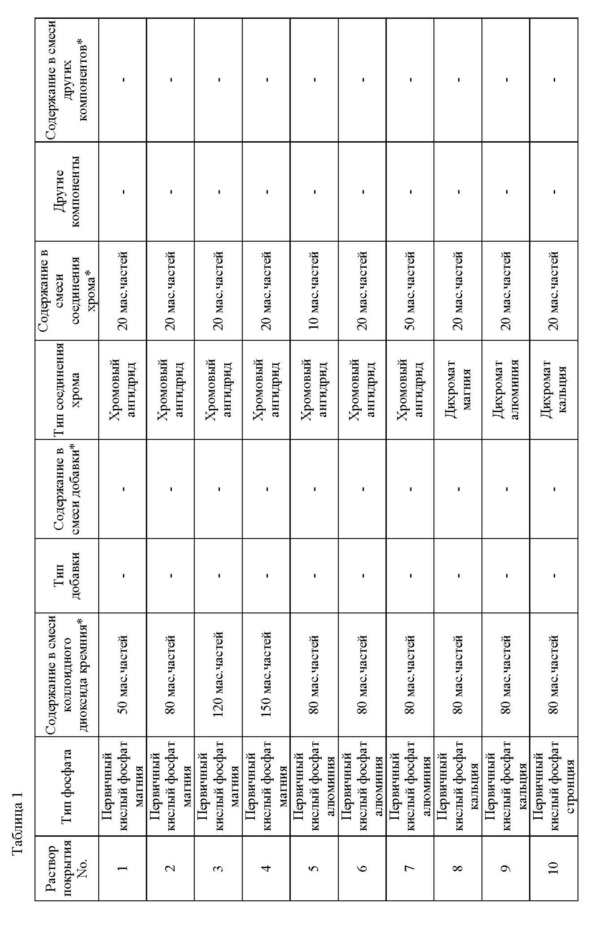

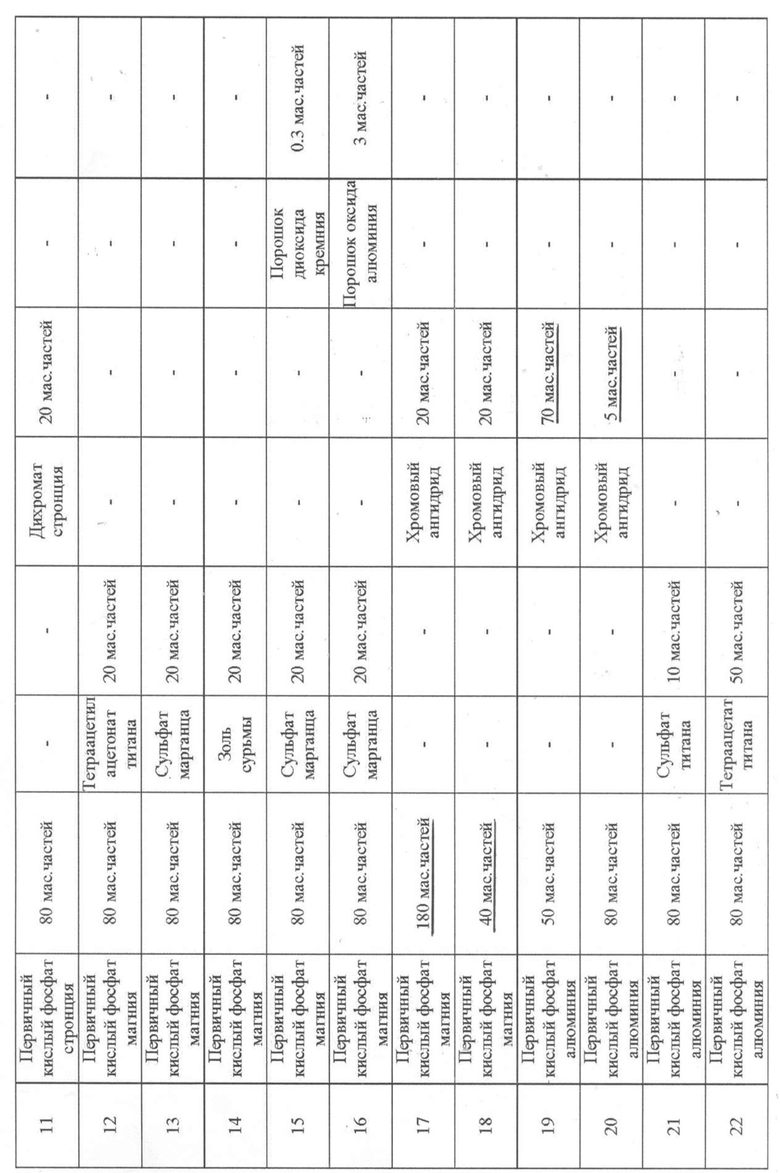

Готовый отожжённый лист из текстурированной электротехнической стали (толщина листа: 0,23 мм), получают обычным способом. Непрореагировавший отжиговый сепаратор удаляют со стального листа, и стальной лист протравливают фосфорной кислотой. Каждый тип раствора покрытия, указанный в таблице 1, затем наносят на стальной лист с обеих сторон, так что количество покрытия с обеих сторон после сушки составляет 10 г/м2. После сушки стального листа выполняют выравнивающий отжиг, также служащий для прокаливания.

При выравнивающем отжиге температура выдержки составляет 800°С и атмосфера в диапазоне температур 750°C или более является инертной атмосферой в основном состоящей из газообразного N2 (газообразный N2: 95% об.) с точкой росы -1°С. Время нахождения в диапазоне температур 750°C или более варьируется в диапазоне от 0,5 с до 40 с, как указано в таблице 2.

Определяют магнитные свойства методом SST каждого листа из текстурированной электротехнической стали, полученного таким образом. Кроме того, измеряют комплексный модуль упругости, толщину плёнки и натяжение, создаваемое покрытием, сформированным на поверхности стального листа. При этом измеряют комплексный модуль упругости и натяжение, создаваемое покрытием, вышеуказанными методами.

Каждый стальной лист затем подвергают обжатию валками при линейном давлении 68,6 Н/см (7 кгс/см). Вторично определяют магнитные свойства методом SST и проверяют изменение потерь в железе стального листа после обжатия валками.

Эти результаты приведены в таблице 2.

Таблица 2

Из таблицы 2 видно, что во всех примерах величина ухудшения потерь в железе в период до и после обжатия валками составляет 0,010 Вт/кг или менее W17/50 и ухудшение магнитных свойств, вызванных обжатием валками эффективно подавлено.

Пример 2

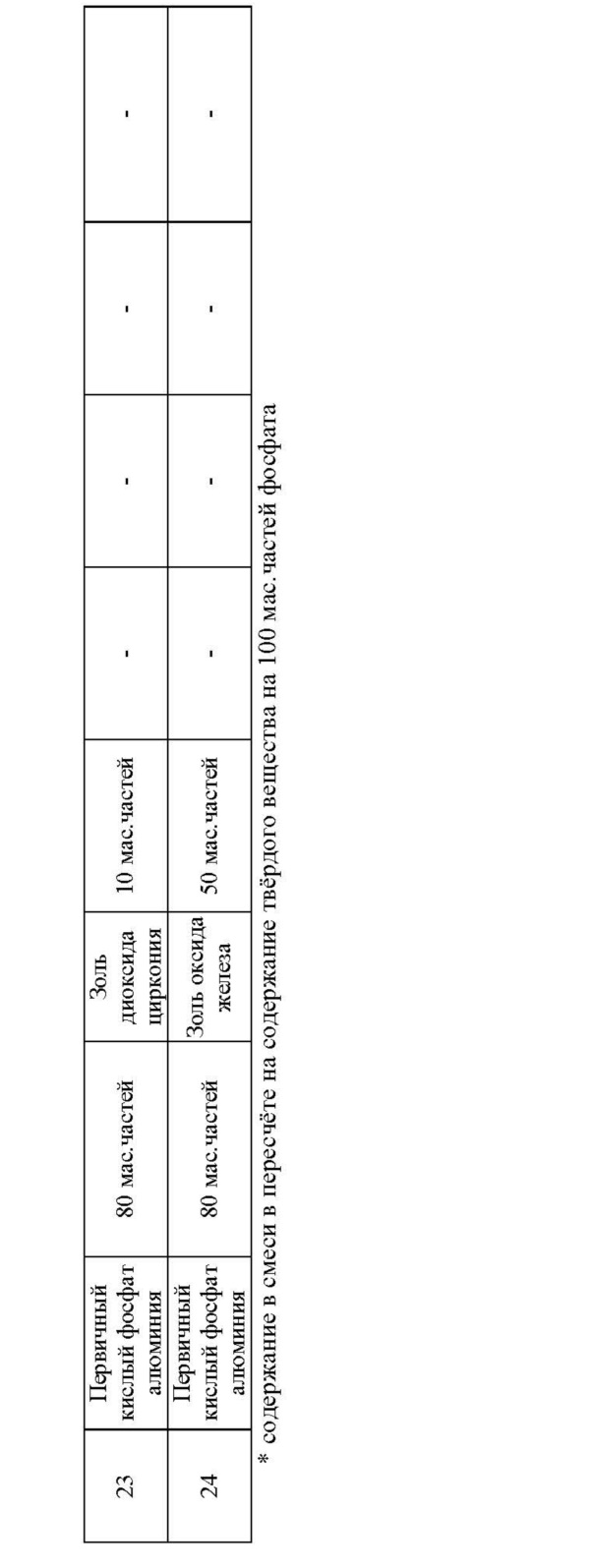

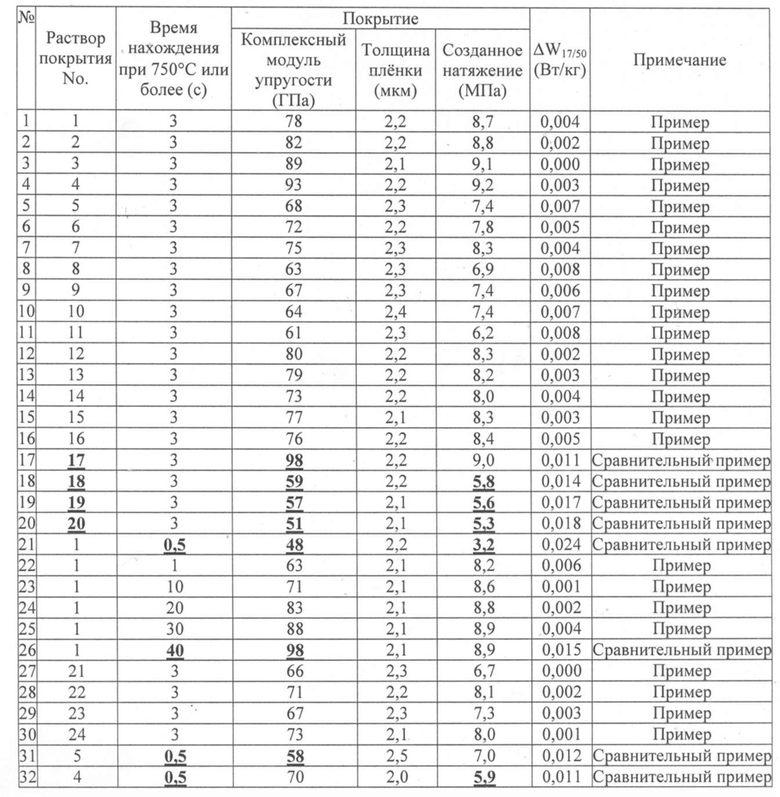

Готовят отожжённый лист из текстурированной электротехнической стали, такой же, как в примере 1. Непрореагировавший отжиговый сепаратор удаляют со стального листа и стальной лист протравливают фосфорной кислотой.

Раствор покрытия № 12 в таблице 1 затем наносят на стальной лист с обеих сторон, чтобы количество покрытия с обеих сторон после сушки составляло 15 г/м2. После сушки проводят выравнивающий отжиг стального листа, служащий также для прокаливания, в условиях, указанных в таблице 3, в атмосфере, которая в диапазоне температур 750°С или более является инертной атмосферой в основном состоящей из газообразного N2 (газообразный N2: 99% об.).

Определяют магнитные свойства методом SST каждого листа из текстурированной электротехнической стали, полученного таким образом. Кроме того, измеряют комплексный модуль упругости, толщину плёнки и натяжение, создаваемое покрытием, сформированным на поверхности стального листа. При этом измеряют комплексный модуль упругости и натяжение, создаваемое покрытием вышеуказанными методами. Каждый стальной лист затем подвергают обжатию валками при линейном давлении 68,6 Н/см (7 кгс/см). Повторно определяют магнитные свойства методом SST и проверяют изменение потерь в железе стального листа после обжатия валками.

Эти результаты приведены в таблице 3

Таблица 3

Из таблицы 3 видно, что во всех примерах величина ухудшения потерь в железе в период до и после обжатия валками составляет 0,010 Вт/кг или менее W17/50 и ухудшение магнитных свойств, вызванное обжатием валками подавлено.

Изобретение относится к листу из текстурированной электротехнической стали. Описан лист из текстурированной электротехнической стали, имеющий покрытие на своей поверхности, причём покрытие имеет комплексный модуль упругости от 60 до 95 ГПа и толщину плёнки 1,0 мкм или более и 3,5 мкм или менее и натяжение, создаваемое покрытием, на листе из текстурированной электротехнической стали составляет 6,0 МПа или более и 18,0 МПа или менее, и покрытие получено из раствора, содержащего по меньшей мере один фосфат, выбранный из фосфатов Mg, Al, Ca и Sr, и содержит 50-150 мас. ч. коллоидного диоксида кремния в пересчёте на содержание твёрдого вещества на 100 мас. ч. фосфата, и величина ухудшения потерь в железе W17/50 в период до и после обжатия валками, когда лист из текстурированной электротехнической стали подвергают обжатию валками с линейным давлением 68,6 Н/см, составляет 0,010 Вт/кг или менее. Технический результат – подавление ухудшения магнитных свойств. 2 н. и 2 з.п. ф-лы, 3 табл., 2 пр., 2 ил.

1. Лист из текстурированной электротехнической стали, имеющий покрытие на своей поверхности,

причём покрытие имеет комплексный модуль упругости от 60 до 95 ГПа и толщину плёнки 1,0 мкм или более и 3,5 мкм или менее и натяжение, создаваемое покрытием, на листе из текстурированной электротехнической стали составляет 6,0 МПа или более и 18,0 МПа или менее, и покрытие получено из раствора, содержащего по меньшей мере один фосфат, выбранный из фосфатов Mg, Al, Ca и Sr, и содержит 50-150 мас. ч. коллоидного диоксида кремния в пересчёте на содержание твёрдого вещества на 100 мас. ч. фосфата,

и величина ухудшения потерь в железе W17/50 в период до и после обжатия валками, когда лист из текстурированной электротехнической стали подвергают обжатию валками с линейным давлением 68,6 Н/см, составляет 0,010 Вт/кг или менее.

2. Способ изготовления листа из текстурированной электротехнической стали по п. 1, который включает:

нанесение раствора покрытия на готовый отожжённый лист из текстурированной электротехнической стали и

проведение выравнивающего отжига, который также служит для прокаливания покрытия на готовом отожжённом листе из текстурированной электротехнической стали, на который нанесён раствор покрытия,

причём раствор покрытия содержит по меньшей мере один фосфат, выбранный из фосфатов Mg, Al, Ca и Sr, и содержит 50-150 мас. ч. коллоидного диоксида кремния в пересчёте на содержание твёрдого вещества на 100 мас. ч. фосфата и

при выравнивающем отжиге температуру выдержки устанавливают равной 750-900°C, время нахождения в диапазоне температур 750°C или более устанавливают равным 1-30 с и атмосфера в указанном диапазоне температур представляет собой инертную атмосферу с точкой росы 0°C или менее.

3. Способ изготовления по п. 2, в котором раствор покрытия дополнительно содержит 10-50 мас. ч. в сумме по меньшей мере одной добавки, выбранной из соединения титана, сульфата марганца и коллоидного оксида в пересчёте на содержание твёрдого вещества на 100 мас. ч. фосфата.

4. Способ изготовления по п. 2, в котором раствор покрытия дополнительно содержит 10-50 мас. ч. хромового ангидрида в пересчёте на содержание твёрдого вещества или 10-50 мас. ч. в сумме по меньшей мере одного дихромата, выбранного из дихроматов Mg, Ca, Al и Sr в пересчёте на содержание твёрдого вещества на 100 мас. ч. фосфата.

| US 3856568 A1, 24.12.1974 | |||

| Устройство для закрепления лыж на раме мотоциклов и велосипедов взамен переднего колеса | 1924 |

|

SU2015A1 |

| Способ приготовления лака | 1924 |

|

SU2011A1 |

| Приспособление для суммирования отрезков прямых линий | 1923 |

|

SU2010A1 |

| ЛИСТ ИЗ ТЕКСТУРИРОВАННОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2011 |

|

RU2537059C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТА ТЕКСТУРИРОВАННОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2011 |

|

RU2532539C2 |

Авторы

Даты

2019-05-24—Публикация

2016-09-21—Подача