Изобретение относится к области материаловедения и нанотехнологий и может быть использовано в водородной энергетике и машиностроении.

Известен способ получения порошка, содержащего нанокристаллический кубический карбид вольфрама [Tanaka, S., Bataev, I., Oda, H., & Hokamoto, K. Synthesis of metastable cubic tungsten carbides by electrical explosion of tungsten wire in liquid paraffin // Advanced Powder Technology. - 2018. - V. 29(10). - P. 2447-2455] путем электрического взрыва вольфрамовых проволочек при их сублимации за счет прикладываемого импульса напряжения амплитудой 40 кВ в жидком парафине, который используют в качестве источника углерода. Для выделения нанокристаллического карбида вольфрама полученный продукт смешивают с керосином, после чего производят отбор с помощью фильтровальной бумаги.

Этот способ характеризуется широким распределением частиц нанокристаллического кубического карбида вольфрама по размерам (до 500 нм) и необходимостью дополнительной очистки продукта.

Известен способ получения порошка, содержащего нанокристаллический кубический карбид вольфрама в графитовой оболочке WC1-x@С, при химическом взаимодействии метавольфрамата аммония, сахарозы и материала МСМ-41 (W:C:Si=1:1:1) [Zheng, H. J., Yu, A. M., & Ma, C. A. Polyporous C@WC1-x composite and its electrocatalytic activity for p-nitrophenol reduction // Chinese Chemical Letters. - 2011. - V. 22(4). - P. 497-500]. Указанные исходные материалы смешивают в дистиллированной воде, измельчают механическим путем и подвергают одновременному восстановлению и карбонизации при нагревании до 800°C в смеси газов CH4 и H2.

Такой способ является многостадийным, дорогостоящим и включает в себя сложные химические реакции с использованием многочисленных прекурсоров и взрывоопасных газов.

Известен способ получения порошка, содержащего нанокристаллический кубический карбид вольфрама на многослойных углеродных нанотрубках сонохимическим методом [Kim, J., Jang, J. H., Lee, Y. H., & Kwon, Y. U. Enhancement of electrocatalytic activity of platinum for hydrogen oxidation reaction by sonochemically synthesized WC1- x nanoparticles // Journal of Power Sources. - 2009. - Vol. 193(2). - P. 441-446]. Прекурсор W(CO)6 и многослойные углеродные нанотрубки диспергируют в 30 мл гексадекана, обрабатывают ультразвуком при температурах 85÷95°С в потоке аргона в течение 3 часов. Полученный порошок фильтруют, промывают пентаном под вакуумом и подвергают термической обработке в течение 12 часов при температуре 450°С в водородной среде.

Для осуществления этого способа необходимо обязательное использование носителя в виде многослойных углеродных нанотрубок. Способ является многостадийным и осуществляется в среде взрывоопасных газов при термическом воздействии.

Известен способ получения порошка, содержащего нанокристаллический кубический карбид вольфрама, путем плазмодинамического синтеза [RU 2730461 С1, МПК C01B32/949 (2017.01), С01G41/00 (2006.01), B82Y30/00 (2011.01), опубл. 24.08.2020], заключающийся в том, что предварительно вакуумируют камеру, затем наполняют ее газообразным аргоном при нормальном атмосферном давлении и комнатной температуре. Генерируют вольфрам- и углеродсодержащую электроразрядную плазму с помощью коаксиального магнитоплазменного ускорителя с графитовым стволом и с составным центральным электродом, содержащим хвостовик из стали и наконечник из вольфрама, с электрически плавкой перемычкой из спрессованного рудного вольфрамосодержащего концентрата (исходное сырье для производства вольфрама), размещенной между графитовым стволом и наконечником, при зарядной энергии от 28 кДж до 37 кДж накопителя энергии.

В результате получают порошок с содержанием кубического карбида вольфрама до 95,0 мас.%, однако в его структуре присутствуют фазы на основе элементов Fe, Mn, Ca, Ti, Si, которые значительно ухудшают его электрокаталитическую активность.

Известен способ получения порошка, содержащего нанокристаллический кубический карбид вольфрама, путем плазмодинамического синтеза [Pak, A., Sivkov, A., Shanenkov, I., Rahmatullin, I., & Shatrova, K. Synthesis of ultrafine cubic tungsten carbide in a discharge plasma jet // International Journal of Refractory Metals and Hard Materials. - 2015. - Vol. 48. - P. 51-55], принятый за прототип, включающий вакумирование камеры и наполнение ее газообразным аргоном при нормальном атмосферном давлении и комнатной температуре. Затем производят генерирование вольфрам- и углеродсодержащей электроразрядной плазмы с помощью коаксиального магнитоплазменного ускорителя с графитовым стволом и с составным центральным электродом из наконечника из графита и хвостовика из стали, с электрически плавкой перемычкой из прессованной смеси металлического вольфрама и технического углерода, взятых в атомном соотношении W:C как 0,10:0,90 (массовое соотношение 2:1), размещенной между графитовым стволом и наконечником, при зарядной энергии WC = CU2/2 = 27 кДж накопителя энергии, где емкость конденсаторной батареи С = 6 мФ и зарядное напряжение U = 3,0 кВ.

В результате получают порошок с содержанием кубического карбида вольфрама до 95,0 мас.%, однако размер полученных частиц достигает 200 нм, что снижает эффективность его использования в качестве электрокаталитического материала.

Техническим результатом предложенного изобретения является получение порошка, содержащего нанокристаллический кубический карбид вольфрама со средним размером частиц до 10 нм.

Предложенный способ получения порошка, содержащего нанокристаллический кубический карбид вольфрама, также как в прототипе, включает предварительное вакуумирование камеры, наполнение ее аргоном при нормальном атмосферном давлении и комнатной температуре, генерирование вольфрам- и углеродсодержащей электроразрядной плазмы с помощью коаксиального магнитоплазменного ускорителя с графитовым стволом и с составным центральным электродом из наконечника, выполненного из графита, и хвостовика из стали, с электрически плавкой перемычкой из прессованной смеси металлического вольфрама и технического углерода, размещенной между графитовым стволом и наконечником, при зарядном напряжении 3,0 кВ конденсаторной батареи емкостью 6 мФ.

Согласно изобретению, способ ведут в три этапа, причем на первом этапе генерируют электроразрядную плазму, используя электрически плавкую перемычку из прессованной смеси металлического вольфрама и технического углерода, взятых в соотношении W:C равном 0,70:0,30, полученный порошкообразный материал собирают, прессуют и используют на втором этапе в качестве электрически плавкой перемычки, помещая между графитовым стволом и наконечником. Затем производят вакуумирование камеры, наполняют ее аргоном при нормальном атмосферном давлении и комнатной температуре и генерируют электроразрядную плазму при зарядном напряжении 2,5 кВ конденсаторной батареи. Полученный на втором этапе порошкообразный материал собирают, прессуют и используют на третьем этапе в качестве электрически плавкой перемычки, помещая между графитовым стволом и наконечником. Производят вакуумирование камеры, наполняют ее аргоном при нормальном атмосферном давлении и комнатной температуре и генерируют электроразрядную плазму при зарядном напряжении 2,0 кВ конденсаторной батареи, получая порошок, содержащий нанокристаллический кубический карбид вольфрама с размером частиц до 10 нм.

В процессе синтеза электрически плавкая углеродсодержащая перемычка из прессованной смеси металлического вольфрама и технического углерода переходит в плазменное состояние и участвует в плазмохимической реакции, что обеспечивает образование нанокристаллического кубического карбида вольфрама, который осаждается на стенках камеры. Осажденный порошкообразный материал собирают и используют для изготовления электрически плавкой перемычки на последующем этапе. Таким образом, на втором и третьем этапах генерирования электроразрядной плазмы в синтезе продукта участвует порошкообразный материал, полученный на предыдущем этапе.

Преимуществом такого способа является значительное уменьшение размера частиц получаемого конечного порошка, содержащего нанокристаллический кубический карбид вольфрама, что обеспечивает его более эффективное использование в процессах электрокатализа, в частности, в реакциях получения водорода.

Предложенный способ позволил получить порошок с содержанием нанокристаллического кубического карбида вольфрама до 30 мас.% со средним размером частиц до 10 нм.

На фиг. 1 показана установка для получения порошка, содержащего нанокристаллический кубический карбид вольфрама.

На фиг. 2 представлена рентгеновская дифрактограмма порошка, содержащего нанокристаллический кубический карбид вольфрама.

На фиг. 3 представлены данные просвечивающей электронной микроскопии и распределения частиц по размерам для продуктов, полученных после каждого из этапов: а) - после первого этапа, б) - после второго этапа, в) - после третьего этапа.

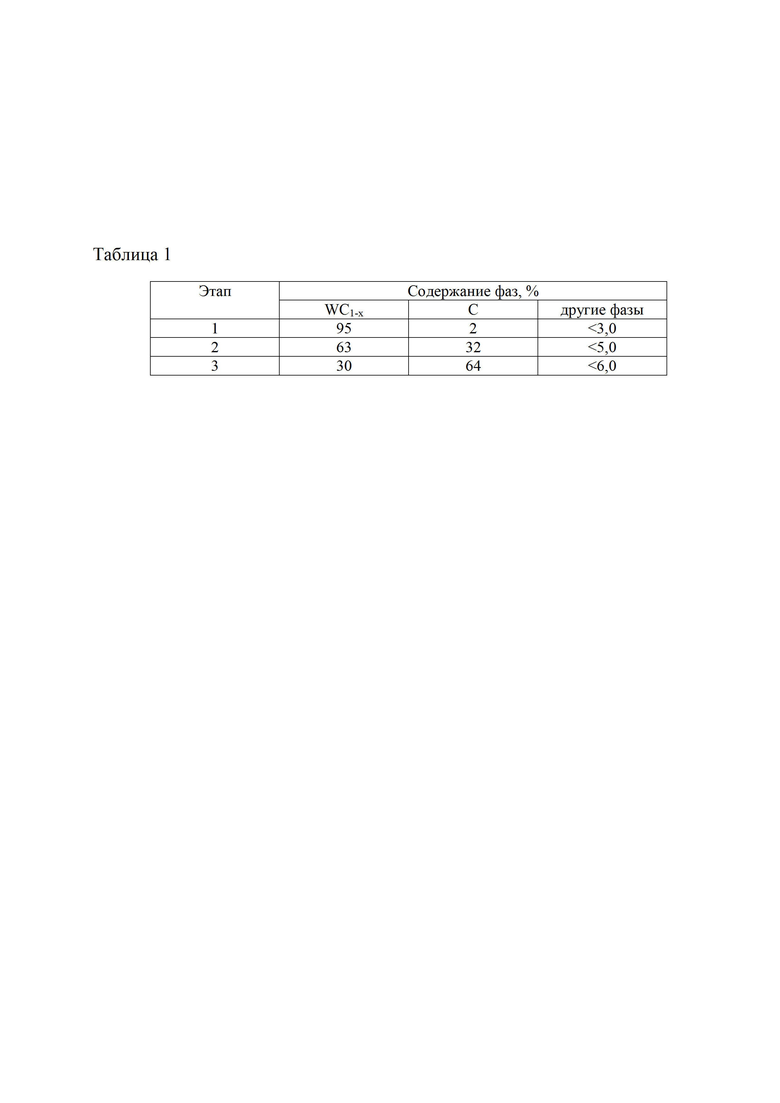

В таблице 1 представлены результаты рентгеноструктурного анализа для продуктов, полученных после каждого из этапов.

Получение порошка, содержащего нанокристаллический кубический карбид вольфрама, было реализовано в три этапа с использованием установки (фиг. 1), содержащей коаксиальный магнитоплазменный ускоритель, в котором цилиндрический электропроводящий ствол выполнен из двух электропроводящих цилиндров: внутреннего цилиндра 1 из графита и внешнего цилиндра 2 из прочного немагнитного материала (из нержавеющей стали), центрального электрода, состоящего из графитового наконечника 3 и хвостовика 4 из стали. Ствол и центральный электрод соединены электрически плавкой углеродсодержащей перемычкой 5, помещенной поверх токопроводящего углеродного слоя, нанесенного на поверхность изолятора 6, отделяющего электропроводящий ствол от центрального электрода. Корпус 7 выполнен из магнитного материала, сопряжен с внешним металлическим цилиндром 2 и перекрывает зону размещения плавкой перемычки 5. Длина части, перекрывающей зону размещения плавкой перемычки 5, составляет 40÷50 мм, а ее внешняя поверхность выполнена конусообразной. Соленоид 8 выполнен за одно целое с фланцем 9 и цилиндрической частью 10, в которой размещен корпус 7 и укреплен резьбовой заглушкой 11. Соленоид 8 укреплен прочным стеклопластиковым корпусом 12 и стянут мощными токопроводящими шпильками 13 между фланцем 9 и стеклопластиковым упорным кольцом 14. Токопроводящие шпильки 13 электрически соединены токопроводящим кольцом 15, а к токопроводящим шпилькам 13 присоединен шинопровод 16 внешней схемы электропитания. Второй шинопровод 17 схемы электропитания присоединен к хвостовику 4. Ко второму шинопроводу 17 последовательно присоединены ключ 18 и конденсаторная батарея 19, связанная с шинопроводом 16.

Свободный конец ствола ускорителя вставлен в камеру 20, через осевое отверстие в первой металлической боковой крышке 21 и герметично зафиксирован с помощью уплотнительных колец 22, расположенных между фланцем 9 и боковой крышкой 21, и шпилек 23, соединяющих кольцо 24, упирающееся во фланец 9, и первую боковую крышку 21. Камера 20 через первый вентиль 25 соединена с форвакуумным насосом. Камера 20 через второй вентиль 26 соединена с баллоном, наполненным аргоном и снабженным манометром. Объем камеры 20 ограничен двумя боковыми крышками 21 и 27, которые прикреплены к ней болтовыми соединениями.

Способ состоит в следующем. На первом этапе между внутренним цилиндром 1 ствола ускорителя и графитовым наконечником центрального электрода 3 помещают электрически плавкую углеродсодержащую перемычку 5, выполненную из прессованной смеси металлического вольфрама (марка ПВТ, чистота 99,68 %, ПКФ «УралМет») и технического углерода (марка Т-900, чистота 89-99 %, «Вита-реактив») в атомном соотношении W:C, равном 0,70:0,30. Электрически плавкую перемычку закладывают поверх токопроводящего углеродного слоя, предварительно нанесенного на поверхность изолятора 6 путем распыления углеродного спрея марки Graphit 33. Ускоритель плотно состыковывают с внешней стороной первой крышкой 21 с помощью кольца 24 и уплотнительных колец 22. Первую крышку 21 с зафиксированным на ней ускорителем плотно состыковывают с помощью болтовых соединений с камерой 20. Противоположную сторону камеры 20 закрывают второй крышкой 27. После этого камеру 20 вакуумируют через первый вентиль 25, после чего через второй вентиль 26 заполняют аргоном при нормальном атмосферном давлении и при комнатной температуре.

Конденсаторную батарею 19 емкостью 6 мФ емкостного накопителя энергии заряжают до величины зарядного напряжения 3 кВ. Ключ 18 замыкают, после чего в контуре электропитания ускорителя начинает протекать ток от конденсаторной батареи 19 по шинопроводу 16, токопроводящему кольцу 15, шпилькам 13, фланцу 9, виткам соленоида 8, корпусу 7, внешнему металлическому цилиндру 2, внутреннему цилиндру 1, плавкой перемычке 5, графитовому наконечнику 3, хвостовику 4, второму шинопроводу 17. При этом плавкая перемычка 5 разогревается, плавится, и ее материал переходит в плазменное состояние с образованием дугового разряда. Конфигурация плазменной структуры типа Z-пинч с круговой плазменной перемычкой задается формой плавкой перемычки 5 и наличием цилиндрического канала в изоляторе 6. Далее плазма разряда сжимается магнитным полем собственного тока и аксиальным полем соленоида 8 и существует в ускорительном канале в виде удлиняющегося Z-пинча с круговой плазменной перемычкой на конце, через которую ток переходит на цилиндрическую поверхность ускорительного канала внутреннего цилиндра 1, в процессе ускорения плазменной перемычки под действием силы Лоренца. Ускорение плазменной струи сопровождается электроэрозионной наработкой второго прекурсора - углерода - за счет высокой температуры (104 К). Эродированный материал поступает в плазменный поток, где начинает протекать плазмохимическая реакция с участием металлического вольфрама и технического углерода электрически плавкой перемычки. Плазменная струя истекает из ускорительного канала внутреннего цилиндра 1 в камеру 20, заполненную аргоном, и распыляется со свободной границы головной ударной волны. После осаждения полученного материала на внутренней поверхности камеры 20, открывают крышку 27 и собирают его. Из полученного порошкообразного материала изготавливают электрически плавкую углеродсодержащую перемычку для использования на втором этапе.

На втором этапе между внутренним цилиндром 1 ствола ускорителя и графитовым наконечником центрального электрода 3 помещают электрически плавкую углеродсодержащую перемычку 5, выполненную из прессованного порошкообразного материала, полученного на первом этапе. Электрически плавкую перемычку закладывают поверх токопроводящего углеродного слоя, предварительно нанесенного на поверхность изолятора 6 путем распыления углеродного спрея марки Graphit 33. Ускоритель плотно состыковывают с внешней стороной первой крышкой 21 с помощью кольца 24 и уплотнительных колец 22. Первую крышку 21 с зафиксированным на ней ускорителем плотно состыковывают с помощью болтовых соединений с камерой 20. Противоположную сторону камеры 20 закрывают второй крышкой 27. После этого камеру 20 вакуумируют через первый вентиль 25, после чего через второй вентиль 26 заполняют аргоном при нормальном атмосферном давлении и при комнатной температуре.

Конденсаторную батарею 19 емкостью 6 мФ емкостного накопителя энергии заряжают до величины зарядного напряжения 2,5 кВ. Ключ 18 замыкают, после чего в контуре электропитания ускорителя начинает протекать ток от конденсаторной батареи 19 по шинопроводу 16, токопроводящему кольцу 15, шпилькам 13, фланцу 9, виткам соленоида 8, корпусу 7, внешнему металлическому цилиндру 2, внутреннему цилиндру 1, плавкой перемычке 5, графитовому наконечнику 3, хвостовику 4, второму шинопроводу 17. При этом плавкая перемычка 5 разогревается, плавится, и ее материал переходит в плазменное состояние с образованием дугового разряда. Конфигурация плазменной структуры типа Z-пинч с круговой плазменной перемычкой задается формой плавкой перемычки 5 и наличием цилиндрического канала в изоляторе 6. Далее плазма разряда сжимается магнитным полем собственного тока и аксиальным полем соленоида 8 и существует в ускорительном канале в виде удлиняющегося Z-пинча с круговой плазменной перемычкой на конце, через которую ток переходит на цилиндрическую поверхность ускорительного канала внутреннего цилиндра 1, в процессе ускорения плазменной перемычки под действием силы Лоренца. Ускорение плазменной струи сопровождается электроэрозионной наработкой углерода за счет высокой температуры (104 К). Эродированный материал поступает в плазменный поток, где начинает протекать плазмохимическая реакция с участием вольфрам- и углеродсодержащего прекурсора электрически плавкой перемычки. Плазменная струя истекает из ускорительного канала внутреннего цилиндра 1 в камеру 20, заполненную аргоном, и распыляется со свободной границы головной ударной волны. После осаждения этого полученного материала на внутренней поверхности камеры 20 открывают крышку 27 и собирают его. Из полученного порошкообразного материала изготавливают электрически плавкую углеродсодержащую перемычку, используемую на третьем этапе.

На третьем этапе между внутренним цилиндром 1 ствола ускорителя и графитовым наконечником центрального электрода 3 помещают электрически плавкую углеродсодержащую перемычку 5, выполненную из прессованного порошкообразного материала, полученного на втором этапе. Повторяют последовательность действий второго этапа, при этом конденсаторную батарею 19 емкостью 6 мФ емкостного накопителя энергии заряжают до величины зарядного напряжения 2,0 кВ. После осаждения полученного материала на внутренней поверхности камеры 20 открывают крышку 27 и производят его сбор. Собранный материал является конечным продуктом, представляющим собой порошок, содержащий нанокристаллический кубический карбид вольфрама.

Результаты получения порошка, содержащего нанокристаллический кубический карбид вольфрама, на третьем этапе в сравнении с полученным на первом и втором этапах порошкообразным материалом приведены в таблице 1.

Порошок, содержащий нанокристаллический кубический карбид вольфрама, полученный на третьем этапе, и порошкообразные материалы, полученные на первом и втором этапах, исследовали с помощью методов рентгеновской дифрактометрии, просвечивающей электронной микроскопии. Рентгеновская дифрактограмма (фиг. 2) и результаты количественного рентгеноструктурного анализа (таблица 1) конечного порошка показали содержание нанокристаллического кубического карбида вольфрама WC1-x ~30 мас.% в присутствии графита ~64 мас.%. Микроснимки и распределения частиц по размерам (фиг. 3), где d - это размер частиц, nk/∑ni - процентная доля частиц конкретного размерного диапазона, показывают постепенное на каждом этапе уменьшение их среднего размера частиц с 20 нм до 6 нм при сокращении максимального размера частиц с 60 нм до 20 нм.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ НАНОКРИСТАЛЛИЧЕСКОГО КУБИЧЕСКОГО КАРБИДА ВОЛЬФРАМА | 2020 |

|

RU2730461C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОКРИСТАЛЛИЧЕСКОГО КУБИЧЕСКОГО КАРБИДА МОЛИБДЕНА | 2020 |

|

RU2748929C1 |

| СПОСОБ ФОРМИРОВАНИЯ ПОКРЫТИЯ ИЗ КУБИЧЕСКОГО КАРБИДА ВОЛЬФРАМА | 2019 |

|

RU2707673C1 |

| УСТРОЙСТВО ДЛЯ ФОРМИРОВАНИЯ ПОКРЫТИЯ ИЗ КУБИЧЕСКОГО КАРБИДА ВОЛЬФРАМА | 2019 |

|

RU2707688C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВОГО МЕТАЛЛОМАТРИЧНОГО КОМПОЗИТА ИЗ АЛЮМИНИЯ И КАРБИДА ВОЛЬФРАМА | 2024 |

|

RU2835832C1 |

| СПОСОБ СИНТЕЗА НАНОКРИСТАЛЛИЧЕСКОГО КАРБИДА КРЕМНИЯ | 2014 |

|

RU2559510C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОЭНТРОПИЙНОГО КАРБИДА TiNbZrHfTaC | 2022 |

|

RU2806562C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОДИСПЕРСНОГО ПОРОШКА, СОДЕРЖАЩЕГО КАРБИД КРЕМНИЯ | 2023 |

|

RU2822915C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОКРИСТАЛЛИЧЕСКОГО ДИОКСИДА ТИТАНА СО СТРУКТУРОЙ АНАТАЗ | 2020 |

|

RU2749736C1 |

| СПОСОБ ДИНАМИЧЕСКОГО СИНТЕЗА УЛЬТРАДИСПЕРСНОГО КРИСТАЛЛИЧЕСКОГО КОВАЛЕНТНОГО НИТРИДА УГЛЕРОДА CN И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2475449C2 |

Изобретение относится к области материаловедения и нанотехнологий, а именно к способу получения порошка, содержащего нанокристаллический кубический карбид вольфрама. Способ включает предварительное вакуумирование камеры, наполнение ее аргоном при нормальном атмосферном давлении и комнатной температуре. Вольфрам- и углеродсодержащую электроразрядную плазму генерируют с помощью коаксиального магнитоплазменного ускорителя с графитовым стволом и с составным центральным электродом из наконечника, выполненного из графита, и хвостовика из стали, с электрически плавкой перемычкой из прессованной смеси металлического вольфрама и технического углерода, размещенной между графитовым стволом и наконечником, при зарядном напряжении 3,0 кВ конденсаторной батареи емкостью 6 мФ. Способ осуществляют в три этапа. На первом этапе генерируют электроразрядную плазму, используя электрически плавкую перемычку из прессованной смеси металлического вольфрама и технического углерода, взятых в соотношении W:C, равном 0,70:0,30. Полученный порошкообразный материал собирают, прессуют и используют на втором этапе в качестве электрически плавкой перемычки, помещая между графитовым стволом и наконечником, производят вакуумирование камеры, наполняют ее аргоном при нормальном атмосферном давлении и комнатной температуре и генерируют электроразрядную плазму при зарядном напряжении 2,5 кВ конденсаторной батареи. Полученный на предыдущем этапе порошкообразный материал собирают, прессуют и используют на третьем этапе в качестве электрически плавкой перемычки, помещая между графитовым стволом и наконечником, производят вакуумирование камеры, наполняют ее аргоном при нормальном атмосферном давлении и комнатной температуре и генерируют электроразрядную плазму при зарядном напряжении 2,0 кВ конденсаторной батареи. Предлагаемый способ позволяет получить порошок, содержащий нанокристаллический кубический карбид вольфрама с размером частиц до 10 нм. 3 ил., 1 табл.

Способ получения порошка, содержащего нанокристаллический кубический карбид вольфрама, включающий предварительное вакуумирование камеры, наполнение ее аргоном при нормальном атмосферном давлении и комнатной температуре, генерирование вольфрам- и углеродсодержащей электроразрядной плазмы с помощью коаксиального магнитоплазменного ускорителя с графитовым стволом и с составным центральным электродом из наконечника, выполненного из графита, и хвостовика из стали, с электрически плавкой перемычкой из прессованной смеси металлического вольфрама и технического углерода, размещенной между графитовым стволом и наконечником, при зарядном напряжении 3,0 кВ конденсаторной батареи емкостью 6 мФ, отличающийся тем, что на первом этапе генерируют электроразрядную плазму, используя электрически плавкую перемычку из прессованной смеси металлического вольфрама и технического углерода, взятых в соотношении W:C, равном 0,70:0,30, полученный порошкообразный материал собирают, прессуют и используют на втором этапе в качестве электрически плавкой перемычки, помещая между графитовым стволом и наконечником, производят вакуумирование камеры, наполняют ее аргоном при нормальном атмосферном давлении и комнатной температуре и генерируют электроразрядную плазму при зарядном напряжении 2,5 кВ конденсаторной батареи, полученный на этом этапе порошкообразный материал собирают, прессуют и используют на третьем этапе в качестве электрически плавкой перемычки, помещая между графитовым стволом и наконечником, производят вакуумирование камеры, наполняют ее аргоном при нормальном атмосферном давлении и комнатной температуре и генерируют электроразрядную плазму при зарядном напряжении 2,0 кВ конденсаторной батареи, получая порошок, содержащий нанокристаллический кубический карбид вольфрама с размером частиц до 10 нм.

| A | |||

| PAK ET AL | |||

| Synthesis of ultrafine cubic tungsten carbide in a discharge plasma jet, INTERNATIONAL JOURNAL OF REFRACTORY METALS AND HARD MATERIALS, 2015, Vol | |||

| Приспособление для автоматической односторонней разгрузки железнодорожных платформ | 1921 |

|

SU48A1 |

| Способ запрессовки не выдержавших гидравлической пробы отливок | 1923 |

|

SU51A1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОКРИСТАЛЛИЧЕСКОГО КУБИЧЕСКОГО КАРБИДА ВОЛЬФРАМА | 2020 |

|

RU2730461C1 |

| СПОСОБ ФОРМИРОВАНИЯ ПОКРЫТИЯ ИЗ КУБИЧЕСКОГО КАРБИДА ВОЛЬФРАМА | 2019 |

|

RU2707673C1 |

| JP 2018165235 A, 25.10.2018. | |||

Авторы

Даты

2021-05-04—Публикация

2020-11-19—Подача