[0001] Часть описания в данном документе содержит материал, который подлежит защите авторского права. Обладатель авторского права не имеет никаких возражений относительно репродукции материалов, защищенных авторским правом, любым физическим лицом, которое делает это в пределах контекста данного патентного документа, поскольку это выплывает из данных и записей патентного ведомства США, но обладатель авторского права, с другой стороны, сохраняет за собой абсолютно все права на авторское право.

ОФИЦИАЛЬНЫЙ ОТЧЕТ, ОТНОСЯЩИЙСЯ К ИССЛЕДОВАНИЮ ИЛИ РАЗРАБОТКЕ, ФИНАНСИРУЕМЫХ ИЗ ФЕДЕРАЛЬНОГО БЮДЖЕТА

[0002] Не применимо

ССЫЛКА НА ПРИЛОЖЕНИЕ МИКРОФИШИ

[0003] Не применимо

ПРЕРЕКРЕСТНАЯ ССЫЛКА НА РОДСТВЕННЫЕ ЗАЯВКИ

[0004] Данная заявка заявляет преимущество к заявке на патент Российской Федерации № RU 2006112015/04, что подана 12 апреля 2006 (изобретатели Lapidus Lvovich и Budtsov Sergeevich), по которой заявлен приоритет, и содержание которой включено в ее полном объеме.

ПРЕДПОСЫЛКИ ДАННОГО ИЗОБРЕТЕНИЯ

[0005] Все ссылки, процитированные в данном описании, и их ссылки включены в данное описание ссылкой, по необходимости для пояснения дополнительных альтернативных деталей, признаков и/или технических предпосылок.

Область изобретения

[0006] Изобретение принадлежит к области получения катализатора и конкретнее в варианте осуществления, к созданию улучшенных катализаторов на основе кобальта и цеолита для синтеза углеводородов (синтетических топлив), например алифатических углеводородов C5-C10, с CO и H2 при помощи химической реакции Фишера-Тропша.

Описание известного уровня техники

[0007] Синтетическое топливо (искусственное топливо) снова становится существенно важным, поскольку существующие более доступные запасы нефти быстро исчерпываются. Известно, что углеродистые материалы, такие как уголь, сланцевое масло или биомасса, могут быть преобразованы пиролитической газификацией с испарением для получения синтез-газа, смеси CO и H2. Один способ для преобразования синтез-газа в углеводороды представляет собой способ Фишера-Тропша, который изобретен немецкими исследователями Францем Фишером и Хансом Тропшем в 1920-х годах. Оригинальный способ Фишера-Тропша может быть описан так:

(2n+1)Н2+nCO→CnH2n+2+nH2O.

Применение химической реакции Фишера-Тропша в преобразовании синтез-газа предлагалось как средство для удовлетворения потребности в топливе в странах, где не хватает нефти.

[0008] Главная фракция углеводородов, которая обычно вырабатывается при помощи химической реакции Фишера-Тропша, содержит от 5 до 10 атомов углерода (С5-С10) в алифатической цепи. Эти углеводороды могут применяться непосредственно, например, как компоненты моторных топлив или как сырьевой материал для дополнительной химической модификации. Часто необходимо получать углеводороды с высокой фракцией изопарафинов, потому что эти разветвленные соединения улучшают октановое число синтетических топлив.

[0009] В химической реакции Фишера-Тропша обычно используют катализаторы для преобразования синтез-газа в углеводороды. Опубликованные способы служат для получения катализатора для синтезирования углеводородов, в частности, алифатических углеводородов С5-С10, из синтез-газа, который представляет собой СО и H2.

[0010] В одном способе, описанном в [1] в ссылках, изложенных ниже, катализатор можно получить комбинацией основного карбоната кобальта с субстратом цеолита типа пентасила, таким как Цеолит ZMS-5. Недостатком данного описанного способа для некоторых может быть относительно низкая селективность для формирования изопарафина. Как показано в [1], содержание изопарафиновых углеводородов, полученных с таким катализатором, обычно может не превышать 43%.

[0011] В другом способе, описанном в [2] для получения катализатора для синтеза алифатических углеводородов С5-С10 из СО и H2, цеолитный носитель суспендировали в растворе нитрата кобальта, смешали в вакууме, высушили нагревом микроволнами, а затем спекали при 500°С. Потенциальным недостатком способа, изложенного в [2], может быть его техническая сложность выполнения.

[0012] Другой способ формирования катализатора по схеме Фишера-Тропша, который описан одним из данных изобретателей, изложен в [3] Lapidus et al. В данном случае цеолитный носитель загрузили с раствором дикобальтоктакарбонала в n-гексан. Затем данную смесь обработали H2 при 150°С. Недостатком данного способа является низкая активность полученного катализатора. При применении в проточном реакторе выход жидких углеводородов может не превышать 37 г/сек из 1 м3 синтез-газа, который проходит через систему. Катализатор также может проявлять низкую селективность для формирования изопарафиновых углеводородов; при невозможности достигать 44% реакционной смеси [3].

[0013] Как описано выше, существует необходимость в более активных, более селективных катализаторах для синтезирования синтетических топлив из синтез-газа, а также потребность для обеспечения синтетических топлив высоким содержанием изопарафина.

[0014] Эти потребности могут обеспечиваться вариантами осуществления данного изобретения, описанными здесь. В одном варианте осуществления цеолитные носители подвергают двухэтапному насыщению водным раствором нитрата кобальта с промежуточным этапом сушки в потоке воздуха при температурах от приблизительно 350°С до приблизительно 450°С. Необязательно может выполняться последующая сушка катализаторов на водяной бане. Потребность в топливах для высокого содержания изопарафина может обеспечиваться синтезированием жидких углеводородов из СО и H2, с помощью новых катализаторов способами вариантов осуществления, описанными ниже.

Определения

[0015] Следующие определения являются подходящими для раскрытия.

[0016] Под "катализатором" подразумевают вещество или соединение, которое при добавлении в реакционную смесь увеличивает скорость химической реакции, но которое само значительно не расходуется. Специалист данной области техники признает, что на практике промышленные катализаторы имеют ограниченное время жизни и со временем медленно разрушаются.

[0017] Выражение "химическая реакция Фишера-Тропша (FT)" означает катализированную комбинацию монооксида углерода (СО) и молекулярного водорода (H2) для получения углеводородов различных форм. Эти углеводороды широко используются в качестве искусственного топлива, иначе известного как синтетическое топливо.

[0018] Под выражением "синтез-газ" понимают смесь СО и H2, полученную одним способом реакцией углеродистого вещества с паром при повышенной температуре.

[0019] Под выражением "алифатические углеводороды" понимают соединения, содержащие линейные или разветвленные цепи атомов углерода. Как обычно ссылаются в данном изобретении, соединения будут дополнительно содержать, главным образом, атомы водорода, как дополнительные заместители.

[0020] Под "изопарафиновыми углеводородами С5-С10" понимают разветвленные алифатические углеводороды, содержащие только углерод и водород. Их молекулярная формула в основном может быть представлена формулой CnH2n+2, в которой нижний индекс n находится в диапазоне от 5 до 10.

[0021] Под выражением "бензиновая фракция" понимают фракцию жидких углеводородов, полученных из нефти в качестве дистиллята, включающего обычно углеводороды С5-С10.

[0022] Для потока газа в проточном реакторе, содержащем катализатор, применяют выражение "объемная скорость"; объемную скорость рассчитывают делением скорости потока газа (г/час) на массу (г) катализатора в реакторе со слоем. Данное количество может измеряться в единицах час-1.

[0023] При совместном применении "цеолитами" являются алюминосиликатные материалы синтетического или природного происхождения, у которых микропористая структура молекулярных размеров. Микропористой структурой обычно является повторяющаяся система взаимосвязанных сеток и каналов. Как применяют в данном описании, цеолитами являются гетерогенные катализаторы, используемые в качестве "носителей", как описано здесь, например, соединения кобальта.

[0024] Под "носителем" понимают твердый субстрат для связывания и крепления других веществ. В варианте осуществления, который описан здесь, соединения кобальта водят из водного раствора в носитель. Способ связывания соединений кобальта может называться "насыщение", подразумевая, что большинство участков связывания цеолитов таким образом заняты этими соединениями.

[0025] При обработке кислотой цеолиты преобразовываются в "H-форму"; при этом преобразовании H-формы обычно реагируют как сильные кислоты с повышенной каталитической эффективностью по сравнению с их оригинальными формами.

[0026] "Цеолит-Y" является синтетическим аналогом минерального фожазита с соотношением кремния к алюминию приблизительно 6. Структура Цеолита-Y представляет собой трехмерную матрицу сферических суперклеток примерно 13Å в диаметре. Эти сферы взаимосвязаны.

[0027] "Цеолит ZSM-5" является кислотным алюмосиликатным цеолитом с более высоким содержанием кремния и более низким содержанием алюминия с соотношением кремния к алюминию обычно приблизительно 60, как применяют в данном описании.

[0028] При описании физической смеси твердого цеолита и насыщенного водного раствора растворенного вещества, такого как гексагидрат нитрата кобальта, приводят относительную концентрацию цеолита делением массы сухого цеолита в смеси на молярность (моль/литр) насыщенного раствора и затем умножением объема насыщенного раствора. Это представляет собой "соотношение масса/моль". Таким образом, если насыщенный раствор получили растворением 29,3 (0,100 моль) гексагидрата нитрата кобальта (молекулярный вес по формуле 293,0 г/моль) в 100 миллилитрах воды (0,100 литра), концентрация растворенного вещества составляет 1,00 моль/литр. Если это смешать с 20 граммами высушенного цеолита, относительную концентрацию определяют как (20 г/1,00 моль/литр) × 0,100 литра = 2,0 г-литр/моль. Измерение означает количества перед смешиванием. Следует отметить, что данное измерение не учитывает изменения объема, полученного добавлением жидкости к твердому веществу.

[0029] Данная заявка относится к количествам с приемлемой вариабельностью. Например, в используемом выражении "приблизительно Х грамм". Под выражением "приблизительно" понимают около +/- 10% значения такого количества. Таким образом, "приблизительно 100 грамм" будет означать количество, примерно изменяющееся в диапазоне 90-110 грамм.

Краткое изложение

[0030] Раскрыты варианты осуществления данного описания.

[0031] Первый вариант осуществления способа заключается в получении цеолитных катализаторов, причем указанный способ включает этапы, на которых: (а) получают цеолит; (b) пропитывают цеолит соединением кобальта в растворе; (с) сушат пропитанный цеолит этапа (а) для удаления из пропитанного цеолита раствора, в котором пропитали соединением кобальта; и (d) повторяют этапы (b) и (с), надлежащим образом, по меньшей мере, один раз.

[0032] Цеолит, применяемый в способе первого варианта осуществления, может быть выбран из, по меньшей мере, одного из типов цеолита из группы, состоящей из: цеолитов типа пентасила, кислотных алюмосиликатных цеолитов и синтетических аналогов минеральных цеолитов типа фожазит. Например, выбранный цеолит представляет собой Цеолит-Y и/или Цеолит ZMS-5. Раствор, в котором обнаружено указанное соединение кобальта, может быть водным раствором, например, включающим или состоящим из воды. Соединение кобальта, которым пропитали цеолит, может быть выбрано, по меньшей мере, из одной из групп, состоящей из соли кобальта, нитрата кобальта и гексагидрата нитрата кобальта. Этап сушки этапа (с) может включать воздействие на пропитанный цеолит потоком воздуха, который может иметь температуру от приблизительно 200°С до приблизительно 600°С, или от приблизительно 300°С до приблизительно 500°С, или от приблизительно 350°С до приблизительно 450°С. Этап сушки (с) может включать спекание пропитанного цеолита при температуре от 200°С до приблизительно 600°С, или от приблизительно 300°С до приблизительно 500°С, или от приблизительно 350°С до приблизительно 450°С в или без потока струи воздуха, в течение, например, по меньшей мере, 3 часов или, по меньшей мере, 5 часов. Этап сушки этапа (с) может дополнительно включать или альтернативно включать сушку пропитанного цеолита на водяной бане при температуре приблизительно от 30°С до приблизительно 100°С, или приблизительно от 60°С до приблизительно 80°С, в течение, по меньшей мере, 30 минут, или, по меньшей мере, приблизительно 1 часа.

[0033] Второй вариант осуществления способа получения цеолитных катализаторов включает надлежащим образом этапы, на которых: (а) сушат цеолит в H-форме, по меньшей мере, приблизительно 3 часа при температуре от приблизительно 200°С до приблизительно 600°С в потоке воздуха; (b) насыщают высушенный цеолит водным раствором гексагидрата нитрата кобальта; (с) сушат насыщенный цеолит в течение, по меньшей мере, приблизительно 3 часов при температуре от приблизительно 200°С до приблизительно 600°С в потоке воздуха; (d) вторично насыщают цеолит этапа (с) водным раствором гексагидрата нитрата кобальта; и (e) сушат насыщенный цеолит в течение, по меньшей мере, приблизительно 3 часов при температуре от приблизительно 200°С до приблизительно 600°С в потоке воздуха.

[0034] Во втором варианте осуществления способа этапы насыщения могут давать соотношение масса/моль от приблизительно 0,43 до 0,14 г/моль. Способ также может включать дополнительный этап, на котором суша 30°С до приблизительно 100°С в течение, по меньшей мере, приблизительно 1 часа, такой этап выполняют перед или каким-либо или каждым из этапов сушки (b) или (е). Этапы сушки (b) и (е) могут проводиться в потоке воздуха при температуре, например, от приблизительно 350°С до приблизительно 450°С в течение, приблизительно 5 часов для получения порошка. Если применяют сушку на водяной бане, температура водяной бани может поддерживаться при приблизительно 60°С в течение приблизительно 1 часа. Массовое/молярное соотношение раствора - смеси цеолита может составлять в предпочтительных вариантах осуществления приблизительно 0,43, приблизительно 0,22 или приблизительно 0,14.

[0035] Цеолиты, которые применяют в вариантах осуществления способов 1 и 2, включают (без ограничения) и Цеолит Y, и Цеолит ZSM-5. Конечно, также в описание включены продукты цеолита-кобальта по таким способам.

[0036] Способ третьего варианта осуществления охватывает способ получения синтетического топлива, причем данный способ включает этапы надлежащим образом, на которых: (а) получают катализатор на основе цеолита и кобальта, полученный способом по п.1; (b) активизируют цеолитный катализатор нагреванием в проточном реакторе при температуре приблизительно 450°С, применяя струю водородного газа при давлении приблизительно 1 атмосфера с объемной скоростью приблизительно 3000 часов-1; (с) останавливают поток водорода и снижают температуру проточного реактора до приблизительно 160°С; (d) пропускают синтез-газ, включающий CO/H2 в соотношении приблизительно ½, через реактор с объемной скоростью приблизительно 100 часов-1; (e) повышают температуру в проточном реакторе до приблизительно 200°С в течение приблизительно 5 часов; и (f) собирают газообразные и жидкие продукты.

ДЕТАЛЬНОЕ ОПИСАНИЕ ТИПИЧНЫХ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

[0037] Среди вариантов осуществления, раскрытых в данном описании, существует способ получения катализатора цеолитного носителя, включающий, по меньшей мере, один этап насыщения пропиткой цеолитного носителя водным раствором соединения кобальта, с сушкой цеолита, преимущественно в потоке воздуха. Преимущественно выполняют множественные этапы насыщения/пропитки. Например, многоэтапный процесс может включать двухэтапное насыщение/пропитку или более чем двухэтапное насыщение/пропитку, например трех или более. После каждого этапа насыщения/пропитки выполняют сушку. Сушка цеолита между этапами насыщения/пропитки может включать, например, спекание насыщенного/пропитанного цеолита в потоке воздуха или наведение нагретого потока воздуха на цеолит. Преимущественными температурами спекания могут быть от приблизительно 200°С до приблизительно 600°С, или от приблизительно 250°С до приблизительно 550°С, или от приблизительно 300°С до приблизительно 500°С, или от приблизительно 350°С до приблизительно 450°С. Время спекания и/или воздействия на поток воздуха сушка преимущественно может находиться в диапазоне, например, от, по меньшей мере, приблизительно 1 часа, по меньшей мере, от приблизительно 3 часов, по меньшей мере, от приблизительно 5 часов. Сушка между этапами также может включать сушку на водяной бане, например, при температуре от приблизительно 30°С до приблизительно 100°С, или от приблизительно 50°С до приблизительно 90°С, или от приблизительно 60°С до приблизительно 80°С, или от приблизительно 60°С до приблизительно 70°С. Время сушки на водяной бане преимущественно может находиться в диапазоне, например, от, по меньшей мере, приблизительно 15 минут, от, по меньшей мере, приблизительно 30 минут, от, по меньшей мере, приблизительно 1 часа. После последнего насыщения/пропитки водным раствором соединения кобальта и последующей сушки, которая может включать спекание как промежуточный этап(этапы), можно предпринять дополнительную сушку соединения кобальта, которым пропитали цеолит, как, например, дополнительную сушку на водяной бане. Цеолиты также могут быть высушены перед насыщением/пропиткой, снова, например, с помощью поток воздуха, температура которого от приблизительно 200°С до приблизительно 600°С, или от приблизительно 250°С до приблизительно 550°С, или от приблизительно 300°С до приблизительно 500°С, или от приблизительно 350°С до приблизительно 450°С.

[0038] Водный насыщенный/пропитанный раствор может включать водный раствор соединения кобальта, где соединение кобальта может быть одним или с другими соединениями. Соединение кобальта может включать, например, соли кобальта, такие как гексагидрат нитрата кобальта.

[0039] В частности применимые цеолиты в способе такого варианта осуществления включают, без ограничения, цеолиты типа пентасила или кислотные алюминосиликатные цеолиты, такие как Цеолит ZMS-5, и синтетические аналоги минерального фожазита, такого как Цеолит-Y.

[0040] Было обнаружено, что цеолиты, полученные таким вариантом осуществления способа, значительно более активны и селективны относительно формирования изопарафиновых углеводородов, когда применяют химическую реакцию Фишера-Тропша в преобразовании монооксида углерода и водорода в углеводороды, конкретно алифатические углеводороды, более конкретно алифатические углеводороды С5-С10.

[0041] В данном описании также раскрыт способ получения синтетического топлива, включающий этапы, на которых: (а) получают катализатор на основе цеолита и кобальта, который получен любыми вариантами осуществления способов, которые описаны здесь; (b) активизируют цеолитный катализатор нагреванием в проточном реакторе при температуре от приблизительно 250°до приблизительно 650°С, или от приблизительно 300°С до приблизительно 600°С, или от приблизительно 400°С до приблизительно 500°С, например приблизительно 450°С, применяя поток водородного газа с давлением от приблизительно 5 до приблизительно 2 атмосферы, или с давлением приблизительно 1 атмосфера, с объемной скоростью от приблизительно 500 часов-1 до приблизительно 5000 часов-1, от 1000 часов-1 до приблизительно 5000 часов-1, от 1000 часов-1 до приблизительно 5000 часов-1, от 2000 часов-1 до приблизительно 4000 часов-1, или приблизительно 3000 часов-1; (с) останавливают поток водорода и понижают температуру проточного реактора от приблизительно 100°С до приблизительно 300°С, от приблизительно 150°С до приблизительно 200°С, или приблизительно 160°С; (d) пропускают синтез-газ, включающий СО/H2 в соотношении приблизительно от 1/6 до приблизительно 5/6, или приблизительно от 1/4 до приблизительно 3/4, или приблизительно 1/2 через реактор с объемной скоростью приблизительно 100 часов-1; (е) повышают температуру проточного реактора от приблизительно 100°С до приблизительно 400°С, от приблизительно 150°С до приблизительно 300°С, или приблизительно 200°С в течение периода от приблизительно 1 до приблизительно 8 часов, от приблизительно 3 до приблизительно 6 часов, или приблизительно 5 часов; и (f) собирают газообразные и жидкие продукты.

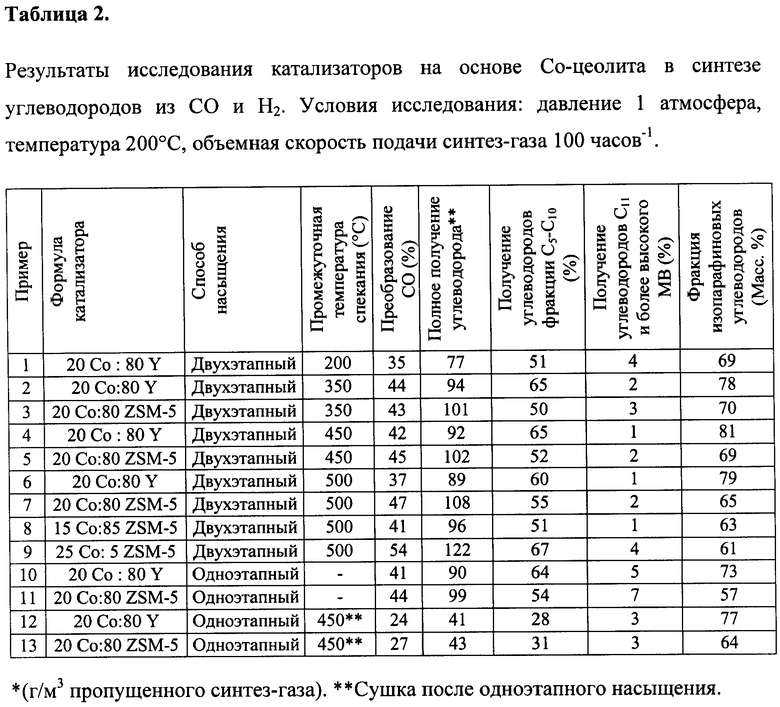

[0042] В одном варианте осуществления применяют H-формы Цеолита Y и ZSM-5, физические и химические свойства которых изложены в таблице 1.

[0043] В такой H-форме цеолиты можно высушить в потоке воздуха для применения, например, потока воздуха при приблизительно 350°С-550°С, или от приблизительно 400°С до приблизительно 500°С, или приблизительно 450°С, в течение 2-8 часов, например, приблизительно 5 часов.

ПРИМЕР 1

[0044] Высушенный Цеолит Y, взятый в количестве 29,1 грамм, насыщали раствором 18 г гексагидрата нитрата кобальта в 30 миллилитрах дистиллированной воды (2,05 моль). Соотношение масса/моль Цеолита Y/гексагидрата нитрата кобальта на данном этапе равно 0,426 г/моль. Затем смесь сушили на водяной бане при температуре 60°С в течение одного часа, после чего ее поместили в кварцевый реактор, нагретый электропечью. Слабый поток воздуха при 200°С пропускали через реактор в течение 5 часов. Полученный в результате порошок затем удалили из реактора и насытили, как перед этим, тем же раствором гексагидрата нитрата кобальта. Затем его сушили на водяной бане при 60°С в течение часа. Получили катализатор следующего весового соотношения: (Со)/(Цеолит Y) = 20/80. Такой катализатор, содержащий Цеолит Y и кобальт, рассматривается как "катализатор на основе Цеолита Y и кобальта" (пример 1 в таблице 2 ниже).

ПРИМЕР 2

[0045] Катализатор (пример 2 в таблице 2 ниже) получили способом, описанным в примере 1, но нагревали образец после первого насыщения при температуре 350°С.

ПРИМЕР 3

[0046] Катализатор (пример 3 в таблице 2 ниже) получили способом, описанным в примере 2, но Цеолит ZSM-5 применяли как носитель. Катализаторы, содержащие Цеолит ZSM-5 и кобальт, рассматриваются как "катализаторы на основе Цеолита ZSM-5 и кобальта".

ПРИМЕР 4

[0047] Катализатор (пример 4 в таблице 2 ниже) получили способом, описанным в примере 1, тем не менее, нагревание образца после первого насыщения проводили при температуре 450°С.

ПРИМЕР 5

[0048] Катализатор (пример 5 в таблице 2 ниже) получили способом, описанным в примере 4, тем не менее, цеолит ZSM-5 применяли как носитель.

ПРИМЕР 6

[0049] Катализатор (пример 6 в таблице 2 ниже) получили способом, описанным в примере 1, тем не менее, нагревание образца после первого насыщения проводили при температуре 500°С.

ПРИМЕР 7

[0050] Катализатор (пример 7 в таблице 2 ниже) получили способом, описанным в примере 6, тем не менее. Цеолит ZSM-5 применяли как носитель.

ПРИМЕР 8

[0051] 20 г испеченного Цеолита ZSM-5 насыщали раствором 8,7 г гексагидрата нитрата кобальта в 18 миллилитрах дистиллированной воды (1,65 моль). Соотношение масса/моль Цеолита ZSM-5/гексагидрата нитрата кобальта на данном этапе составляет 0,218 г/моль. Затем это сушили на водяной бане при температуре 60°С в течение приблизительно 1 часа, после чего его поместили в кварцевый реактор, нагретый электропечью. Слабый поток воздуха при 500°С пропускали через реактор в течение 5 часов. Получающийся в результате порошок затем экстрагировали из реактора и насыщали, как перед этим, тем же раствором гексагидрата нитрата кобальта в воде. Затем его сушили на водяной бане при 60°С в течение 1 часа. Получили катализатор следующего весового соотношения: (Со)/(Цеолит ZSM5)=15/85 (пример 8 в таблице 2 ниже).

ПРИМЕР 9

[0052] 25 г испеченного Цеолита ZSM-5 насыщали раствором 20,6 г гексагидрата нитрата кобальта в 20 миллилитрах дистиллированной воды (3,52 молярной). Соотношение масса/моль Цеолита Y/гексагидрата нитрата кобальта на данном этапе равно 0,142 г/моль. Затем смесь сушили на водяной бане при температуре 60°С в течение 1 часа, после чего ее поместили в кварцевый реактор, нагретый в электропечи. Слабый поток воздуха при 500°С пропускали через реактор в течение 5 часов. Получающийся в результате порошок затем экстрагировали из реактора и насыщали, как перед этим, тем же раствором гексагидрата нитрата кобальта в воде. Затем это сушили на водяной бане при 60°С в течение часа. Получили катализатор следующего весового соотношения: (Со)/(цеолит ZSM5) = 25/75 (пример 9 в таблице 2 ниже).

ПРИМЕР 10

[0053] Цеолиты, полученные двухэтапным насыщением/пропиткой раствором соединения кобальта, можно сравнить с цеолитом, полученным одноэтапным насыщением/пропиткой цеолитного носителя с сушкой, происходящей после насыщения/пропитки.

Цеолиты сравнения могут быть получены при помощи одноэтапного насыщения цеолитного носителя с последующей сушкой на водяной бане при температуре 60°С (образцы 10, 11 в таблице 2), так же как и с одноэтапным насыщением носителей с последующей сушкой на водяной бане при температуре 60°С и затем спеканием при 450°С в течение 5 часов (образцы 12, 13 в таблице 2). Катализаторы сравнения состоят из 20 частей Со и 80 частей цеолита.

[0054] Полученные образцы катализаторов спрессовали в таблетки, раздробили на фракции 2 см3 - 3 см3 и исследовали при помощи химической реакции Фишера-Тропша. Такой синтез можно проводить при конфигурации открытого потока с трубчатым кварцевым реактором трубчатого вида. Катализаторы активизируют непосредственно перед исследованием пропусканием потока водорода через реактор. Поток пропускают с объемной скоростью 3000 ч-1, при атмосферном давлении и температуре 450°С в течение одного часа. Синтез углеводородов проводят при атмосферном давлении, пропуская синтез-газ, включающий СО/H2 = 1:2, с объемной скоростью 100 ч-1 через реактор. Температура синтеза повышалась от 160°С до 200°С при скорости 5 °С каждые 5 часов работы. Анализировали газообразные и жидкие продукты синтеза с помощью газовой хроматографии.

[0055] Результаты образца после такой процедуры показаны в таблице 2. Результаты показывают, что введение гексагидрата нитрата кобальта в два этапа повышает изомерную селективность катализатора, которая измерена при помощи усиленного производства разветвленных изопарафиновых углеводородов. Дополнительно фракция тяжелых углеводородов, которая больше или равна С11, повышается в реакционной смеси, по сравнению с образцами, которые получены одноэтапным насыщением. Активность и селективность образцов, полученных при двухэтапном насыщении, также зависит от промежуточной температуры спекания, с предпочтительной температурой, находящейся в диапазоне 350°С - 450°С.

ОФИЦИАЛЬНЫЙ ОТЧЕТ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

[0056] В то время как данное изобретение было описано относительно предпочтительных вариантов осуществления, специалисты данной области техники быстро оценят, что в данном изобретении могут быть сделаны различные изменения и/или модификации без отклонения от сущности и объема изобретения, как определено приложенной формулой изобретения. Специалист данной области также признает, что точные композиции, структуры и механизмы катализаторов раскрытых катализаторов все же не известны и что катализаторы наиболее подходяще определены их способами производства.

Источники информации

1. A.L.Lapidus, A.U.Krylova, N.В.Varivonchik, V.М.Kapustin, H.С Jem, Petrochemistry, 1985,25, (5), 640.

2. S.Bessel, US Pat. 5,126,377. June 13, 1992.

3. A.L.Lapidus, H.С Jem, A.U.Krylova, Academy of Sciences, Ser. Chemistry, 1983, 148.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ СИНТЕЗА АЛИФАТИЧЕСКИХ УГЛЕВОДОРОДОВ C-C из CO и H | 2006 |

|

RU2297879C1 |

| Катализатор для синтеза углеводородов из СО и Н и способ его получения | 2022 |

|

RU2821943C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ КОНВЕРСИИ СИНТЕЗ-ГАЗА ПО ФИШЕРУ-ТРОПШУ | 2005 |

|

RU2295387C1 |

| Катализатор для синтеза углеводородов по методу Фишера-Тропша и способ его получения | 2016 |

|

RU2639155C1 |

| КАТАЛИЗАТОР ДЛЯ СИНТЕЗА УГЛЕВОДОРОДОВ ИЗ СО И Н И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2021 |

|

RU2792823C1 |

| СПОСОБ ПОЛУЧЕНИЯ И АКТИВАЦИИ ПОЛИМЕТАЛЛИЧЕСКИХ ЦЕОЛИТНЫХ КАТАЛИЗАТОРОВ, СОСТАВ И ПРИМЕНЕНИЕ КАТАЛИЗАТОРА ДЛЯ РАЗЛОЖЕНИЯ NO | 2002 |

|

RU2297278C2 |

| КАТАЛИЗАТОР ДЛЯ ПОЛУЧЕНИЯ ЖИДКИХ УГЛЕВОДОРОДОВ ИЗ ДИМЕТИЛОВОГО ЭФИРА | 2006 |

|

RU2322294C2 |

| Катализатор для получения синтетических углеводородов из CO и H и способ его приготовления | 2020 |

|

RU2738366C1 |

| Катализатор для получения синтетического низкозастывающего дизельного топлива и способ его приготовления | 2018 |

|

RU2698705C1 |

| КАТАЛИЗАТОР ПОЛУЧЕНИЯ ЖИДКИХ УГЛЕВОДОРОДОВ ИЗ ДИМЕТИЛОВОГО ЭФИРА (ВАРИАНТЫ) | 2000 |

|

RU2160161C1 |

Настоящее изобретение относится к способам получения цеолитных катализаторов, к катализаторам, полученным этими способами, и к способу получения синтетического топлива с использованием полученного катализатора. В вариантах осуществления раскрыты способы получения цеолитных катализаторов, включающих загрузку в два этапа цеолита и пропитку его соединением кобальта в растворе, с сушкой в потоке воздуха после каждой загрузки. Описаны катализаторы, полученные этими способами. Описан также способ получения синтетического топлива с использованием полученного катализатора, его активации и синтезирования углеводородов, в частности алифатических углеводородов С5-С10 из синтез-газа, представляющего собой СО и Н2. Технический результат - повышение активности и изомерной селективности катализатора. 9 н. и 27 з.п. ф-лы, 2 табл.

1. Способ получения цеолитных катализаторов, причем указанный способ включает этапы, на которых:

(a) получают цеолит;

(b) пропитывают цеолит соединением кобальта в растворе;

(c) сушат пропитанный цеолит этапа (а) для удаления раствора, в котором пропитали соединением кобальта, из пропитанного цеолита;

(d) повторяют этапы (b) и (с) надлежащим образом, по меньшей мере, один раз.

2. Способ по п.1, где цеолит выбран из, по меньшей мере, одного из типов цеолита группы, состоящей из: цеолитов типа пентасила, кислотных алюмосиликатных цеолитов и синтетических аналогов минеральных цеолитов типа фожазит.

3. Способ по п.2, где выбранным цеолитом является Цеолит-Y и/или цеолит ZMS-5.

4. Способ по п.1, где раствор, в котором обнаружено соединение кобальта, является водным раствором.

5. Способ по п.4, где указанным водным раствором является раствор воды.

6. Способ по п.1, где указанное соединение кобальта является, по меньшей мере, одним из группы, состоящей из: соли кобальта, нитрата кобальта и гексагидрата нитрата кобальта.

7. Способ по п.1, где на указанном этапе сушки этапа (с) подвергают пропитанный цеолит потоку воздуха.

8. Способ по п.7, где указанный поток воздуха имеет температуру от 200°С до приблизительно 600°С.

9. Способ по п.8, где указанный поток воздуха имеет температуру от 300°С до приблизительно 500°С.

10. Способ по п.9, где указанный поток воздуха имеет температуру от 350°С до приблизительно 450°С.

11. Способ по п.1, где на указанном этапе сушки (с) спекают пропитанный цеолит при температуре от 200°С до приблизительно 600°С.

12. Способ по п.11, где указанная температура спекания составляет от 300°С до приблизительно 500°С.

13. Способ по п.12, где указанная температура спекания составляет от 350°С до приблизительно 450°С.

14. Способ по п.1, где на указанном этапе сушки (с) сушат пропитанный цеолит на водяной бане при температуре от приблизительно 30°С до приблизительно 100°С.

15. Способ по п.12, где указанный цеолит подвергают действию указанной температуры спекания в течение, по меньшей мере, 3 ч.

16. Способ по п.12, где указанный цеолит подвергают действию указанной температуры спекания в течение, по меньшей мере, 5 ч.

17. Способ по п.1, где сушку пропитанного цеолита на водяной бане выполняют на водяной бане, температура которой от приблизительно 60°С до приблизительно 80°С.

18. Способ по п.17, где указанная сушка указанного цеолита на указанной водяной бане занимает, по меньшей мере, приблизительно 30 мин.

19. Способ по п.17, где указанная сушка указанного цеолита на указанной водяной бане занимает, по меньшей мере, приблизительно 1 ч.

20. Способ получения цеолитных катализаторов, включающий, надлежащим образом, этапы, на которых:

(a) сушат цеолит в Н-форме, по меньшей мере, приблизительно 3 ч при температуре от приблизительно 200°С до приблизительно 600°С в потоке воздуха;

(b) насыщают высушенный цеолит водным раствором гексагидрата нитрата кобальта;

(c) сушат насыщенный цеолит, по меньшей мере, приблизительно 3 ч при температуре от приблизительно 200°С до приблизительно 600°С в потоке воздуха;

(d) вторично насыщают цеолит этапа (с) водным раствором гексагидрата нитрата кобальта;

(e) сушат насыщенный цеолит, по меньшей мере, приблизительно 3 ч при температуре от приблизительно 200°С до приблизительно 600°С в потоке воздуха.

21. Способ по п.20, где на этапах насыщения получают соотношение масса/моль от приблизительно 0,43 до 0,14 г/моль.

22. Способ по п.20, дополнительно включающий этап, на котором: сушат насыщенный цеолит на водяной бане при температуре от приблизительно 30°С до приблизительно 100°С, по меньшей мере, приблизительно 1 ч, причем этот этап выполняют или перед каким-либо, или перед каждым из этапов сушки (b) или (с).

23. Способ по п.20, где этапы сушки (b) и (е) проводят в потоке воздуха при температуре от приблизительно 350°С до приблизительно 450°С в течение приблизительно 5 ч для получения порошка.

24. Способ по п.22, где температуру водяной бани поддерживают при приблизительно 60°С в течение приблизительно 1 ч.

25. Способ по п.20, когда цеолитом является Цеолит Y.

26. Способ по п.20, когда цеолитом является Цеолит ZSM-5.

27. Способ по п.21, когда соотношение масса/моль равно приблизительно 0,43.

28. Способ по п.21 когда соотношение масса/моль равно приблизительно 0,22.

29. Способ по п.21, когда соотношение масса/моль равно приблизительно 0,14.

30. Катализатор на основе цеолита и кобальта, полученный способом по п.20.

31. Катализатор на основе Цеолита Y и кобальта, полученный способом по п.25.

32. Катализатор на основе Цеолита ZSM-5 и кобальта, полученный способом по п.26.

33. Катализатор на основе Цеолита Y и кобальта, полученный способом по п.27.

34. Катализатор на основе Цеолита ZSM-5 и кобальта, полученный способом по п.28.

35. Катализатор на основе Цеолита ZSM-5 и кобальта, полученный способом по п.29.

36. Способ получения синтетического топлива, включающий, надлежащим образом, этапы, на которых:

(a) получают катализатор на основе цеолита и кобальта по способу по п.1;

(b) активизируют цеолитный катализатор нагреванием его в проточном реакторе при температуре приблизительно 450°С, применяя поток водородного газа при давлении 1 атмосфера с объемной скоростью приблизительно 3000 ч-1;

(c) останавливают поток водорода и снижают температуру проточного реактора приблизительно до 160°С;

(d) пропускают синтез-газ, включающий СО/Н2 в соотношении приблизительно 1/2, через реактор с объемной скоростью приблизительно 100 ч-1;

(e) повышают температуру проточного реактора до приблизительно 200°С в течение периода приблизительно 5 ч;

(f) собирают газообразные и жидкие продукты.

| US 4311865 A, 19.01.1982 | |||

| US 3959180 A, 25.05.1976 | |||

| Пломбировальные щипцы | 1923 |

|

SU2006A1 |

| СИНТЕТИЧЕСКОЕ ДИЗЕЛЬНОЕ ТОПЛИВО И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1996 |

|

RU2160764C2 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕВОДОРОДОВ ИЗ ОКСИДОВ УГЛЕРОДА И ВОДОРОДА | 2002 |

|

RU2204546C1 |

Авторы

Даты

2011-10-27—Публикация

2007-04-11—Подача