Данное изобретение относится к зацепному устройству для систем перемещения прокатных валков.

Так называемые "цеха обработки прокатных валков" - это зоны на металлургических заводах, предназначенные для ремонта изношенных валков или катков, используемых в прокатных клетях.

Процессы обработки на валках определяются специфическими требованиями к обеспечению качества прокатываемого материала, а также его массой и относительной стоимостью.

Чтобы избежать нанесения отметин и следов на прокате, тем самым снижая его качество и, следовательно, продажную цену, рабочие поверхности валков необходимо часто заново обрабатывать с чрезвычайно ограниченными допусками формы.

Используя преимущества операций восстановления поверхности, применяется целый ряд "методов неразрушающего контроля" (МНК), при помощи которых определяется количество и протяженность дефектов, тем самым определяя рабочий процесс для их устранения.

Валки могут быть разнообразными и отличаться, главным образом, размерами и формами, в то время как все они имеют одинаково большую массу и высокие капитальные затраты.

Быстрота, с которой выполняются операции повторной обработки, влияют на число валков, необходимых в прокатной линии, и, следовательно, также на полные капитальные затраты собственно прокатной линии.

Поэтому современная тенденция подразумевает все возрастающее внедрение систем автоматического управления и контроля в цехах обработки прокатных валков. Фундаментальная точка в воплощении этой политики состоит в оснащении этих цехов системой перемещения валков, которая является насколько возможно гибкой, эффективной и быстрой несмотря на массы рабочих механизмов и чрезвычайно уменьшенные допуски на точность позиционирования.

Операции по перемещению в цехах обработки прокатных валков обычно производятся при помощи зацепных устройств для валков, называемых "компенсаторами". Они представляют собой конструкции, оборудованные захватными приспособлениями и поддерживаемые тросами портального крана здания, в котором находится цех обработки прокатных валков. Их функция состоит в проведении определенных предварительных подготовительных операций для обработки, среди которых, например, поворачивание к прокатной клети объемных и асимметричных удерживающих приспособлений, выступающих относительно поверхности цилиндра и называемых "триммерами", располагая их так, чтобы они не препятствовали выполнению операций восстановления поверхности.

Оценка эксплуатационных качеств компенсатора, в дополнение к его начальным капитальным и эксплуатационным издержкам, основана на скорости активации перемещения, то есть на необходимом времени загрузки, перенастройки и размещения валка в рабочем положении, а также на точности его позиционирования.

Самые элементарные системы перемещения валков подвержены влиянию асимметрии в распределении нагрузки валков. Фактически центр тяжести редко совпадает с осевой линией системы: из-за этого в момент подъема имеются продольные колебания, также обусловленные ограниченной связью, вызванной поддерживающими тросами, и эти колебания должны быть демпфированы перед укладкой валка на специальный станок, например шлифовальный.

Кроме того, эти системы подвержены влиянию неуравновешенности и последующего наклона валка, которые влияют на безопасность его транспортировки и быстроту размещения.

Кроме того, поворот "триммеров" вызывает боковое смещение, создающее колебания и, вследствие этого, неточность позиционирования, снижение точности перемещения и увеличение затрат времени.

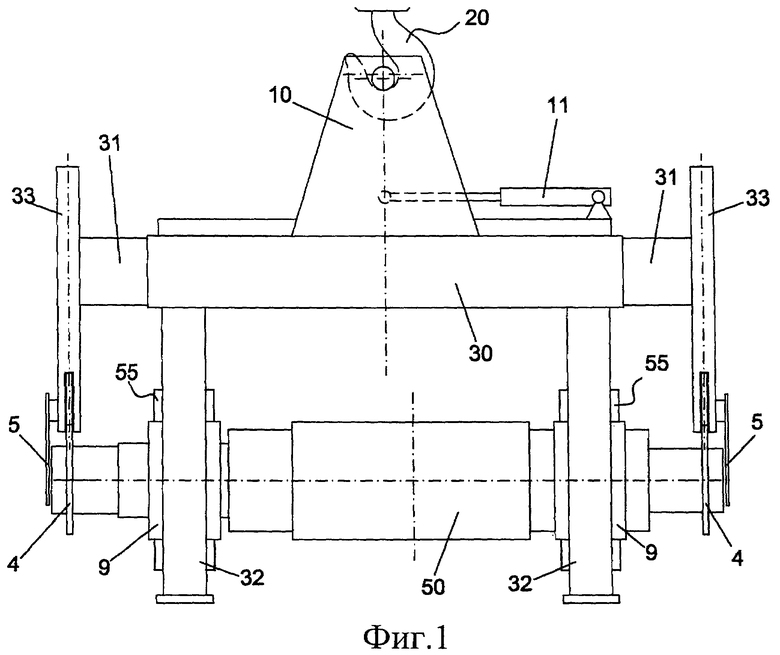

Чтобы по меньшей мере частично решить описанные выше проблемы, в существующих системах - например таких, как показана на фиг.1, - применяется зацепное устройство, которое содержит средства 10, 11 перемещения зацепного элемента, которое обеспечивает перемещение всего узла 30, 31, 32, 33 держателя валка 50 и триммеров 55 в продольном направлении, таким образом следуя за центром тяжести и сводя на нет какой-либо наклон вследствие данного типа осевой неуравновешенности.

Эта конструкция, однако, не представляет большого коммерческого интереса, поскольку она имеет различные недостатки, одним из которых является значительное механическое усложнение конструкции, вызванное необходимостью переноса веса всей конструкции, весьма существенного, путем изменения центра тяжести, которое должно быть произведено со скоростью, соответствующей полному времени перемещения.

Кроме того, перенос точки крепления крюка, в свою очередь, вызывает колебания, которые добавляются к колебаниям, уже генерируемым естественным образом в ходе подъема, поскольку подъем портальным краном осуществляется при помощи тросов, и, следовательно, эта система поддержки является совсем нежесткой.

С этими колебаниями нелегко справиться автоматизированной системе, и часто только опыт, компетентность и навык оператора станка могут сократить время, необходимое для выполнения операции на должном уровне.

Кроме того, поскольку перенос точки крепления крюка изменяется от валка к валку, это порождает большую неопределенность относительно реального положения концов валка, которые закрепляются в шлифовальном станке, ухудшая полную точность системы и не давая возможности освободить оператора от участия в этом процессе, если не используются тяжелые и точные направляющие и/или механические системы центровки.

Кроме того, у компенсаторов, имеющихся в настоящее время на рынке, полностью отсутствует возможность поперечной стабилизации.

Эта стабилизация необходима, поскольку триммеры являются тяжелыми и имеющими по существу форму параллелепипеда элементами, которые поворачивают вокруг оси, далекой от их центра тяжести. Эти повороты вызывают раскачивание в поперечном направлении, которое имеет место в направлении с низким моментом инерции и поэтому более заметно, по сравнению с более интенсивным раскачиванием в продольном направлении.

Кроме того, необходимость работать перпендикулярно направлению переноса делает любую попытку сокращения его интенсивности более сложной с последующими потерями времени.

К тому же, оператор станка не имеет никаких средств противодействия этим колебаниям, за исключением манипуляций с позиционированием собственно портального крана.

Наконец, следует заметить, что сила, прикладываемая для компенсации наклона, зависит от перемещаемой массы и достигнутого угла наклона.

При сильных углах наклона, которые нужно в любом случае учесть на этапе проектирования, система должна быть способна к перемещению соответствующих частей полной массы конструкции, включая валок и компенсатор.

Что касается существующих компенсаторов, введение средств перемещения конструкции целиком вызывает ухудшение габаритных показателей двигателей и передвижной механики в целом, а следовательно, влечет за собой значительное увеличение затрат.

Основная цель данного изобретения состоит в том, чтобы устранить описанные выше недостатки известных устройств чрезвычайно простым, экономичным и, главное, функциональным способом.

Другая цель состоит в том, чтобы сконструировать зацепное устройство для систем перемещения прокатных валков, которое было бы способно осуществлять коррекцию углов наклона и демпфирование возможных продольных колебаний и/или раскачивания в поперечном направлении.

Следующая цель данного изобретения состоит в том, чтобы разработать зацепное устройство для систем перемещения прокатных валков, которое имело бы простую конструкцию и позволяло бы быстро и экономично компенсировать вышеупомянутые наклоны.

Еще одна цель данного изобретения состоит в том, чтобы разработать зацепное устройство для систем перемещения прокатных валков, которое имело бы высокую точность, позволяющую управлять им вручную и автоматически в цехе обработки прокатных валков.

С учетом вышеизложенных целей, согласно данному изобретению предложено зацепное устройство для систем перемещения прокатных валков, которое имеет характеристики, описанные в формуле изобретения.

Структурные и функциональные характеристики данного изобретения и его преимущества относительно известных устройств будут более очевидны из последующего описания, приведенного со ссылкой на прилагаемые чертежи, на которых показано зацепное устройство для систем перемещения валков, изготовленное согласно инновационным идеям данного изобретения.

На прилагаемых чертежах:

на фиг.1 показан продольный вид сбоку известного зацепного устройства для систем перемещения прокатных валков с помещенным в него валком;

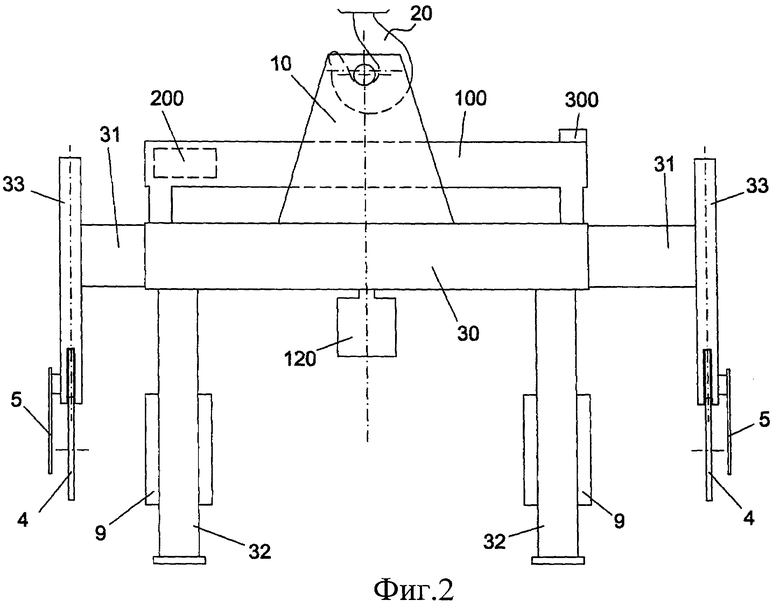

на фиг.2 показан продольный вид сбоку предложенного зацепного устройства для систем перемещения валков в незагруженном состоянии;

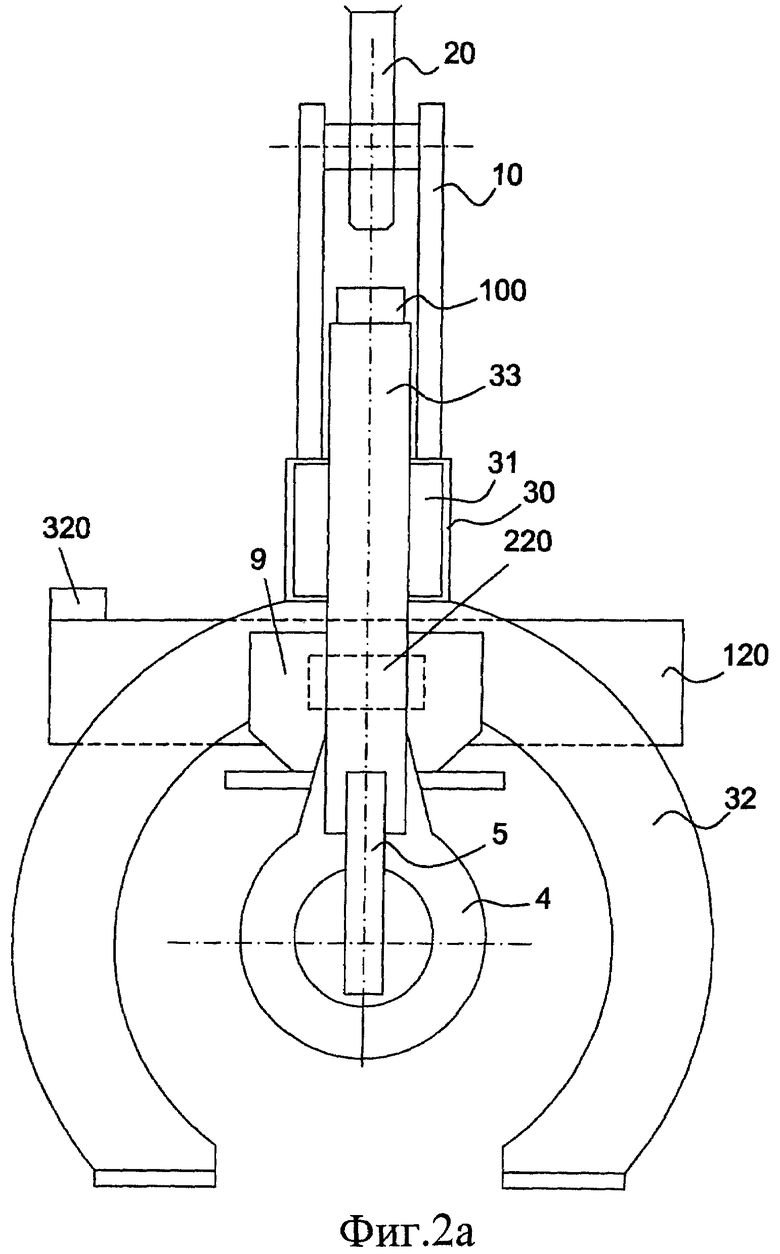

на фиг.2а показан поперечный вид сбоку предложенного зацепного устройства в незагруженном состоянии;

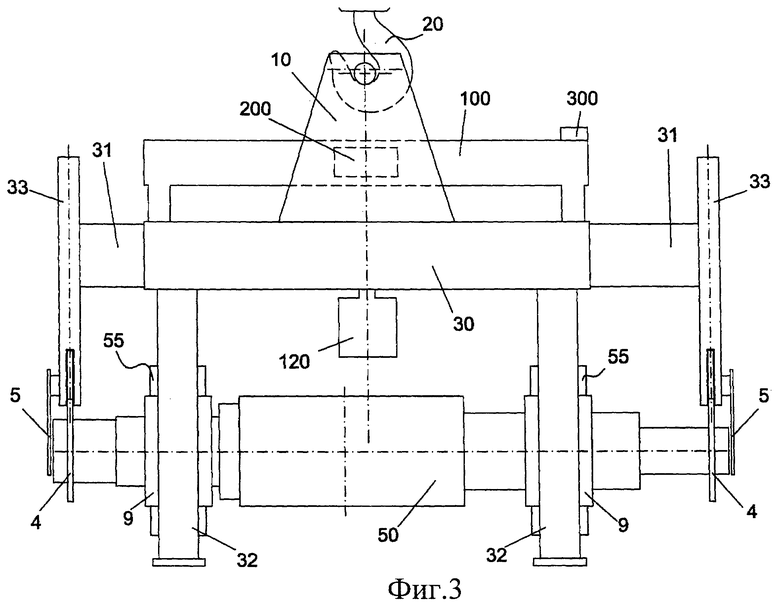

на фиг.3 показан продольный вид сбоку предложенного зацепного устройства с помещенным в него валком;

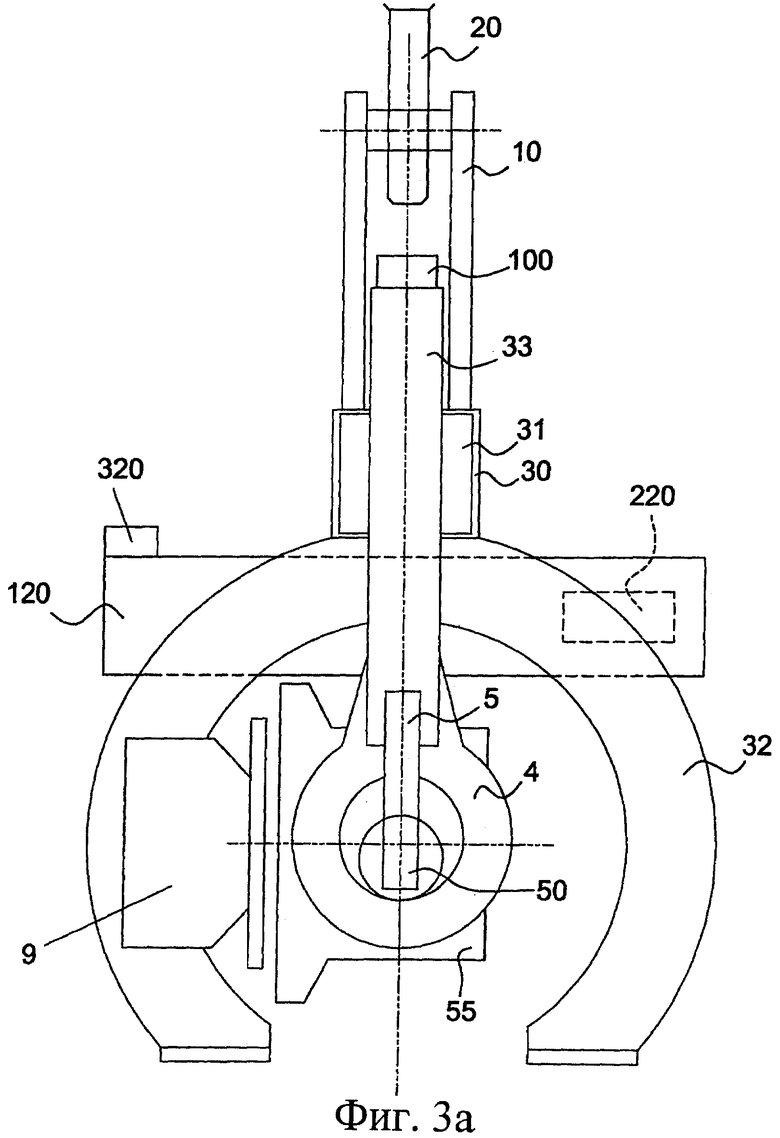

на фиг.3а показан поперечный вид сбоку предложенного зацепного устройства с помещенным в него валком.

Как показано на чертежах, зацепное устройство 1 - или компенсатор 1 - для систем перемещения прокатных валков обозначено в целом номером 1 позиции и в показанном на чертежах примере согласно данному изобретению содержит узел держателя валка, содержащий закрепленную траверсу 30, к которой присоединена пара телескопических траверс 31, причем к траверсам 30, 31 соответственно прикреплены пара поворотных приспособлений 32 для триммеров 55 и пара приспособлений 33 для поднятия захватов 4 для валка 50.

Как и в известных устройствах, в предложенном зацепном устройстве 1 с узлом 30-33 соединен кронштейн 10 для присоединения к подъемному крану 20. Кроме того, подъемные приспособления 33 для захватов 4 оборудованы боковыми упорами 5, тогда как каждое из поворотных приспособлений 32 для триммеров 55 имеет погрузочную тележку 9.

В предложенном устройстве 1 коррекция двух углов наклона производится посредством двух продольных направляющих 100, предназначенных для противодействия продольным наклонам, и двух поперечных направляющих 120, предназначенных для противодействия поперечным наклонам; по направляющим 100, 120 посредством устройства 300, 320 управления перемещаются уравновешивающие массы 200, 220 для обеспечения равновесия валка 50.

Таким образом, коррекция обоих наклонов обеспечивается специальным смещением уравновешивающих масс 200, 220 внутри конструкции компенсатора 1 вдоль соответствующих направляющих 100, 120.

Поэтому предложенное устройство способно также эффективно компенсировать наклоны, возникающие в направлении, поперечном оси компенсатора 1.

В частности, в поясняемом предпочтительном, но не исключительном варианте выполнения изобретения пары направляющих 100, 120 расположены по двум направлениям, перпендикулярным друг к другу. Однако нет никаких ограничений на то, чтобы выбрать неперпендикулярные направления или использовать большее число направляющих, имеющих разные ориентации.

Кроме того, перемещение масс 200, 220 по направляющим 100, 120 компенсатора 1 никоим образом не изменяет относительного положения валка 50 и подъемного крюка 20, что позволяет осуществлять точное позиционирование валка 50 относительно опор и патронов станка, на который переносится валок.

Уравновешивающие массы 200, 220 имеют, как правило, уменьшенные размеры, и, следовательно, не увеличивают суммарные габариты компенсатора 1 и валка 50.

Кроме того, достаточно, чтобы уравновешивающие массы 200, 220 имели вес, равный приблизительно 2% суммарного веса компенсатора 1 и валка 50, чтобы уже при таком весе достигалась максимальная эффективность для компенсации углов наклона.

Во время стадии проектирования моделируемой конструкции было продемонстрировано, что масса, достаточная для компенсации наклона 2° в продольном направлении при весе конструкции 15 тонн и весе валка 30 тонн, составляет всего 500 кг.

Благодаря этому устройство 300, 320 управления, которое управляет массами 200, 220, также может иметь уменьшенные размеры и обеспечивать много меньшую силу, по сравнению с известными устройствами, которые управляют перемещением всего узла 30-33 целиком, включая валок 50.

Другое преимущество состоит в том, что поскольку массы 200, 220, которые перемещаются для компенсации углов наклона, имеют значительно уменьшенный вес, перемещение этих масс 200, 220 может осуществляться быстро, поскольку инерция этих малых перемещающихся масс 200, 220 незначительна и эффективно противодействует возникающим в системе собственным колебаниям более тяжелого объекта. Это позволяет системе быть геометрически сбалансированной без введения дополнительных источников колебаний и, в то же время, эффективно противодействовать уже, возможно, имеющимся продольным и поперечным колебаниям.

Скорость позиционирования уравновешивающих масс 200, 220, которая может быть достигнута, позволяет одновременно осуществлять балансирование систем поворота триммеров 55, устраняя возможные колебания или статические смещения непосредственно с самого начала и сокращая общее время перемещения валков 50.

Система для перемещения валков, в которой используется предложенное зацепное устройство 1, может быть адаптирована для всех типов валков. Если новые прокатные станы предусматривают валки 50 с массогабаритными параметрами, превышающими проектные лимиты оригинального компенсатора 1, компенсирующее устройство может быть весьма быстро и просто модифицировано и настроено, поскольку достаточно заменить уравновешивающие массы 200, 220 или добавить вес к существующим массам.

Преимуществом рассматриваемого устройства 1 является также высокая безопасность при маневрировании и, следовательно, безопасность для операторов, обслуживающих данное устройство: перемещение малых уравновешивающих масс 200, 220, расположенных внутри направляющих 100, 120 компенсатора 1, как правило, не представляет никакой опасности, поскольку большие массы, представленные валком 50 и компенсатором 1, остаются неподвижными в течение операции компенсации.

В описанной здесь конструкции, использующей ограниченные перемещаемые массы 200, 220 и рассматриваемую скорость, устройство 1 согласно данному изобретению не требует значительных операций по обслуживанию, в сравнении с известными неизменяемыми компенсаторами.

С другой стороны, по сравнению с конструкциями с изменяемой конфигурацией, подобными поясняемой на фиг.1 и представленными в настоящее время на рынке, имеется явное усовершенствование как в отношении времени транспортировки валков, так и в отношении стоимости и штатных и нештатных эксплуатационных затрат; эти затраты прямо зависят от сложности устройства 1 и от необходимой прикладываемой силы.

Поэтому значительное уменьшение этой силы предполагает улучшенную конкурентоспособность в отношении прямых и косвенных расходов для завода в целом.

Системами перемещения масс 200, 220 можно также легко управлять при помощи автоматизированных систем управления (АСУ), интегрированных в систему управления станка. Датчики отклонений, расположенные по направлениям главных осей системы, дают АСУ необходимую информацию для того, чтобы скорректировать углы наклона компенсатора 1.

Таким образом, с введением соответствующей системы датчиков, система перемещения валков с предложенным зацепным устройством может быть независимой от какого-либо участия человека, поскольку внутри себя она имеет возможность реакции на любую предполагаемую неуравновешенность, в дополнение к качествам точности, надежности и повторяемости, необходимым для осуществления автоматизированной транспортировки в любом цехе обработки прокатных валков.

Из приведенного выше описания со ссылкой на чертежи очевидно, как особенно полезно и выгодно предложенное зацепное устройство для систем перемещения прокатных валков. Таким образом, цель, упомянутая в начале описания, достигнута.

Устройство действительно позволяет компенсировать и продольные, и поперечные наклоны, а также демпфировать продольные колебания и колебания вследствие раскачивания в поперечном направлении без необходимости применения сильных управляющих воздействий.

Кроме того, предложенное зацепное устройство обеспечивает высокую точность и достоверность в отношении позиционирования валка и, следовательно, возможность использования удаленного и, возможно, автоматического управления системой перемещения валков.

Форма предложенного зацепного устройства, а также материалы, могут, конечно же, отличаться от тех, что рассмотрены в неограничивающих примерах на чертежах. Расположение и количество направляющих, например, могут изменяться согласно эксплуатационным требованиям.

В связи с этим защищаемый объем изобретения ограничен прилагаемой формулой изобретения.

Изобретение относится к системам перемещения прокатных валков. Зацепное устройство для систем перемещения прокатных валков содержит подъемный узел для валка с захватными средствами для валка, верхнее зацепное приспособление, предназначенное для удержания указанного устройства в поднятом положении, и средства компенсации наклона, содержащие группу направляющих, каждая из которых снабжена по меньшей мере одним элементом массы, который расположен с возможностью перемещения вдоль направляющей. Обеспечивается упрощение конструкции и возможность быстрой и экономичной компенсации возможных продольных колебаний и/или раскачивания в поперечном направлении. 9 з.п. ф-лы, 5 ил.

1. Зацепное устройство (1) для систем перемещения прокатных валков, содержащее подъемный узел (30-32) для валка (50), снабженный захватными средствами (4) для валка (50), верхнее зацепное приспособление (10), предназначенное для удержания указанного устройства (1) в поднятом положении, и средства компенсации наклона, отличающееся тем, что указанные средства компенсации наклона содержат группу направляющих (100), каждая из которых (100, 120) снабжена по меньшей мере одним элементом (200, 220) массы, который расположен с возможностью перемещения вдоль направляющей (100, 120).

2. Зацепное устройство (1) по п.1, отличающееся тем, что группа направляющих (100, 120) содержит первую направляющую (100), параллельную продольной протяженности указанного устройства (1), и вторую направляющую (120), перпендикулярную первой направляющей (100).

3. Зацепное устройство (1) по п.1, отличающееся тем, что указанный по меньшей мере один элемент (200, 220) массы перемещается вдоль направляющей (100, 120) с помощью управляющих средств (300, 320).

4. Зацепное устройство (1) по п.3, отличающееся тем, что управляющие средства (300, 320) для элементов (200, 220) массы связаны с набором датчиков, предназначенных для определения продольного и/или поперечного наклона валка (50).

5. Зацепное устройство (1) по п.4, отличающееся тем, что управляющие средства (300, 320) являются средствами автоматического управления.

6. Зацепное устройство (1) по п.3, отличающееся тем, что управляющие средства (300, 320) являются средствами дистанционного управления.

7. Зацепное устройство (1) по п.1, отличающееся тем, что средства (100, 120, 200, 220) компенсации наклона имеют, по существу, ограниченные габариты в объеме, занимаемом подъемным узлом (30-32).

8. Зацепное устройство (1) по п.1, отличающееся тем, что элементы (200, 220) массы имеют вес, по существу, равный 2% суммарного веса зацепного устройства (1) с присоединенным к нему валком (50).

9. Зацепное устройство (1) по п.1, отличающееся тем, что элементы (200, 220) массы выполнены с возможностью удаления из направляющих (100, 120).

10. Зацепное устройство (1) по любому из пп.1-9, отличающееся тем, что указанный подъемный узел содержит закрепленную траверсу (30), к которой присоединена пара телескопических траверс (31), пару приспособлений (32), предназначенных для управления поворотом триммеров (55), имеющихся на валке (50), и пару приспособлений (33), предназначенных для поднятия захватов (4) для валка (50), связанных с соответствующими траверсами (30, 31)

| Устройство для измельчения металлической стружки | 1989 |

|

SU1676653A1 |

| JP 62124005 A, 05.06.1987 | |||

| US 4090388 A, 23.05.1978 | |||

| US 2006144115 A1, 06.07.2006 | |||

| Устройство для замены валков | 1991 |

|

SU1804931A1 |

| Универсальная прокатная клеть | 1988 |

|

SU1838009A3 |

| УНИВЕРСАЛЬНАЯ КЛЕТЬ ПРОКАТНОГО СТАНА | 1992 |

|

RU2048935C1 |

Авторы

Даты

2011-10-27—Публикация

2007-07-25—Подача