Область техники, к которой относится изобретение

Изобретение относится к системе управления гидравлическими узлами во время цикла прокатки труб, стержней и других материалов стержневой формы в системах прокатки.

Уровень техники

Прокатные станы для продольной прокатки труб и других материалов стержневой формы содержат группы клетей с двумя, тремя или более валками в каждой клети. Валки в каждом стане удерживают вместе с помощью кассеты, облегчающей установку и извлечение валков. В известных прокатных станах замена рабочих кассет происходит либо в параллельном, либо в поперечном направлении относительно оси прокатки. Следовательно, в последнем случае смена кассет происходит с боковой стороны относительно клетей прокатного стана и, в частности, в системах, где гидравлические узлы для регулирования и управления давлением при прокатке жестко прикреплены к внешней раме клети, при этом длина хода поршней гидравлических узлов позволяет поршням сжиматься за пределы раствора, создаваемого траекторией перемещения кассеты-держателя валков во время извлечения кассеты-держателя валков из прокатного стана с боковой стороны. Длины хода могут отличаться в зависимости от максимального диаметра трубы, изготавливаемой на прокатном стане, при этом значения длины хода приблизительно составляют от 150 до 400 мм, минимальное значение применяют для прокатных станов для труб диаметром 4,5 дюйма, максимальное значение для прокатных станов для труб диаметром 20 дюймов. Опыт в области прокатки показывает, что указанные значения вызывают проблемы в работе системы управления положением гидравлического узла во время всего цикла прокатки трубы и, в частности, во время переходных этапов подачи и извлечения трубы из каждой отдельной клети при резком изменении условий давления в главной камере и кольцевой камере гидравлического узла, когда происходит переход от нагнетания давления к сбросу давления и, наоборот, во время извлечения трубы. Качество регулирования положения валков и, в частности, способность системы управления быстро корректировать перемещения валков при изменении нагрузок, действующих на них, преимущественно зависит от физических свойств системы, регулируемой ходом поршня гидравлического узла. Известно, что физическая система становится более приспосабливаемой при увеличении хода поршня узла; причем при увеличении размеров камер с гидравлическим маслом контроль колебаний и вибраций положения поршня в узле становится более затрудненным, особенно во время переходных этапов. В соответствии с предшествующим уровнем техники, основанном на приблизительно двадцатилетнем опыте использования гидравлических узлов с длиной хода менее 150 мм, применяют трехходовые сервоклапаны (фиг. 4), нагнетание и сброс давления происходит только через отверстие А, соединенное с главной камерой гидравлического узла. Отверстие В сервоклапана закрыто, и питание кольцевой камеры осуществляют с помощью клапанных систем, установленных для обеспечения, насколько это возможно, постоянного давления в самой кольцевой камере. В случае применения решения, раскрытого в документе WO 2011/132094, где ход гидравлического узла достигает 300 мм и более (до 400 мм), необходимо производить оценку устройств, чтобы избежать существенного ухудшения функциональных возможностей системы, заметно отражающегося на качестве конечного продукта из-за применения гидравлических узлов с большей длиной хода по сравнению с обычно используемой длиной хода, равной 120-160 мм. Следовательно, существует необходимость в создании системы управления для гидравлических узлов с целью уменьшения длительности и величины погрешности во время переходных этапов, а также устранения вышеуказанных недостатков.

Раскрытие изобретения

Целью изобретения является создание клети прокатного стана для прокатки материалов стержневой формы, в том числе большего размера, которая бы удовлетворяла требованию уменьшения длительности и снижению величины погрешности позиционирования во время переходных этапов подачи и извлечения трубы.

Указанные цели достигают с помощью клети прокатного стана для прокатки металлических труб, образующей ось прокатки и которая содержит неподвижную наружную конструкцию, кассету-держатель валков, три или более рабочих валка, установленных в кассете-держателе, причем кассета-держатель валков может быть перемещена между рабочим положением внутри неподвижной наружной конструкции на оси прокатки и положением для извлечения с боковой стороны вне неподвижной наружной конструкции, в частности, для замены рабочих валков, при этом для каждого рабочего валка установлен по меньшей мере один соответствующий гидравлический узел, жестко прикрепленный к указанной неподвижной конструкции для регулирования радиального положения соответствующего рабочего валка и имеющий холостой ход от оси прокатки, достаточный для выполнения извлечения кассеты-держателя валков с боковой стороны, при этом клеть прокатного стана дополнительно содержит гидравлическую систему с контурами сброса и нагнетания давления и систему управления тремя или более рабочими валками и по меньшей мере одним гидравлическим узлом, при этом каждый гидравлический узел имеет главную камеру и кольцевую камеру; при этом система управления положением по меньшей мере одного гидравлического узла содержит по меньшей мере один четырехходовый сервоклапан с двумя или более ступенями, в котором гидравлическое соединение предусматривает соединение напорного отверстия Ρ с главной камерой и соединение выпускного отверстия Τ с кольцевой камерой и наоборот.

Положением гидравлических узлов в клети прокатного стана управляет по меньшей мере один сервоклапан в соответствии с сигналом обратной связи от датчика положения, который измеряет положение золотника по меньшей мере одного сервоклапана и отправляет сигнал на цепь управления положением.

Положение, управляемое золотником, обеспечивает сообщение нагнетания и сброса давления с отверстием, соединенным с главной камерой или с отверстием, соединенным с кольцевой камерой гидравлических узлов.

В соответствии с заявленным решением в случае превышения ходом гидравлического узла 150 мм вместо трехходового клапана применяют четырехходовый сервоклапан, что также возможно и для меньшего хода гидравлического узла. В четырехходовом сервоклапане в соответствии с положением, регулируемым золотником сервоклапана, напорное отверстие Ρ и выпускное отверстие Τ могут попеременно сообщаться либо с главной камерой, либо с кольцевой камерой, то есть когда напорное отверстие Ρ сообщается с главной камерой, выпускное отверстие сообщается с кольцевой камерой, и наоборот. С помощью данного гидравлического соединения во время переходных этапов в работе гидравлического узла состояние равновесия, установившееся между главной и кольцевой камерами гидравлического узла, будет значительно отличаться от соответствующего состояния, описанного для трехходового сервоклапана. Это позволяет выполнять эффективную и более быструю корректировку погрешности, вызванной сжатием масла в гидравлическом узле на начальном этапе прокатки каждого переднего края трубы, когда труба ударяет валки, и давление масла в главной камере капсулы резко возрастает с нормального рабочего значения до пикового неустановившегося значения.

Краткое описание чертежей

Дополнительные отличительные признаки и преимущества изобретения изложены в подробном описании предпочтительного, но не исключительного варианта реализации клети прокатного стана, описанного в качестве неограничивающего примера со ссылкой на следующие сопроводительные чертежи:

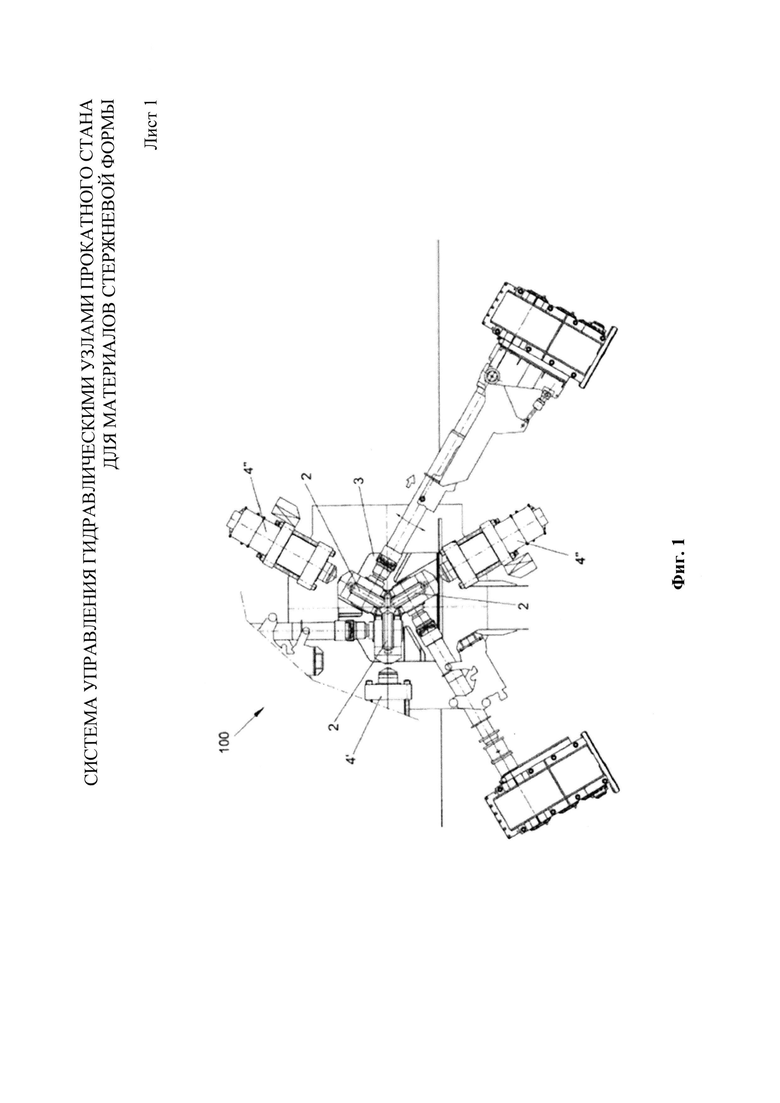

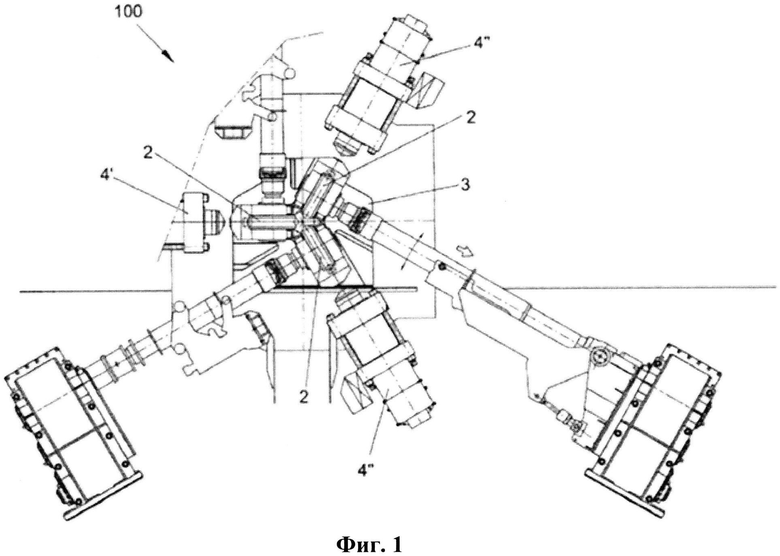

на фиг. 1 показан вид сбоку клети прокатного стана в соответствии с изобретением;

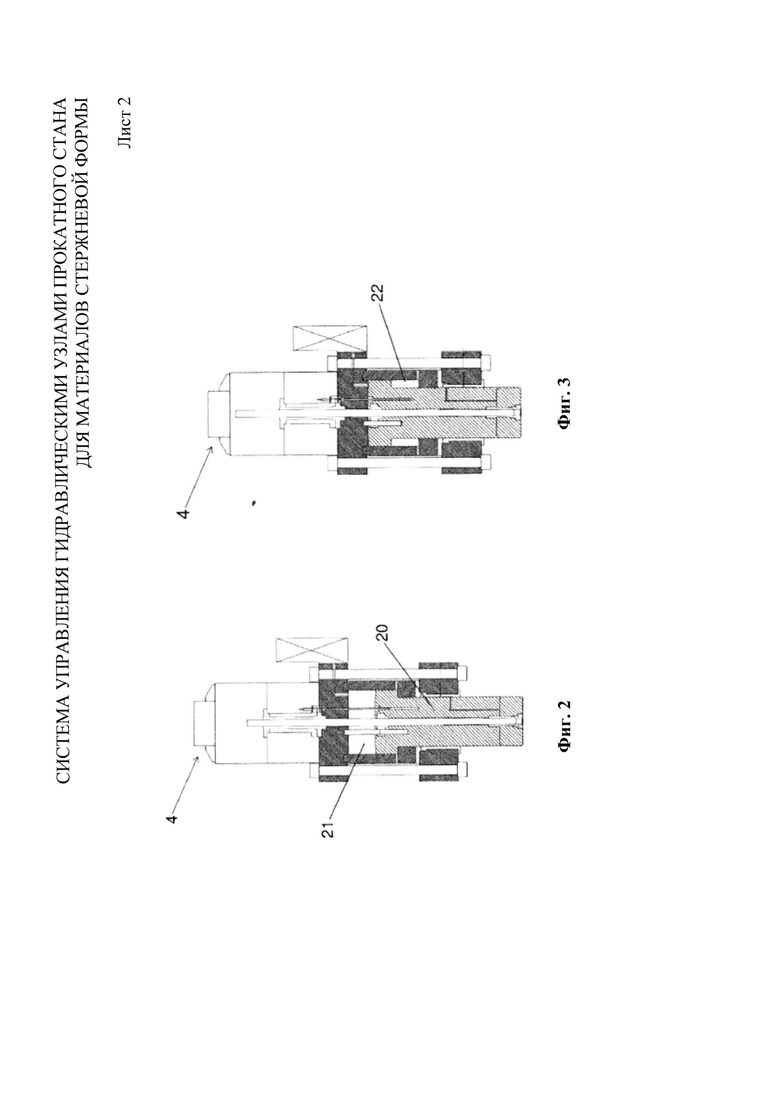

на фиг. 2 показан вид в разрезе гидравлического узла в полностью открытом, то есть выдвинутом положении клети прокатного стана с фиг. 1;

на фиг. 3 показан вид в разрезе гидравлического узла с фиг. 2 в закрытом, то есть сжатом положении; гидравлический узел принимает данное положение во время извлечения кассеты-держателя валков;

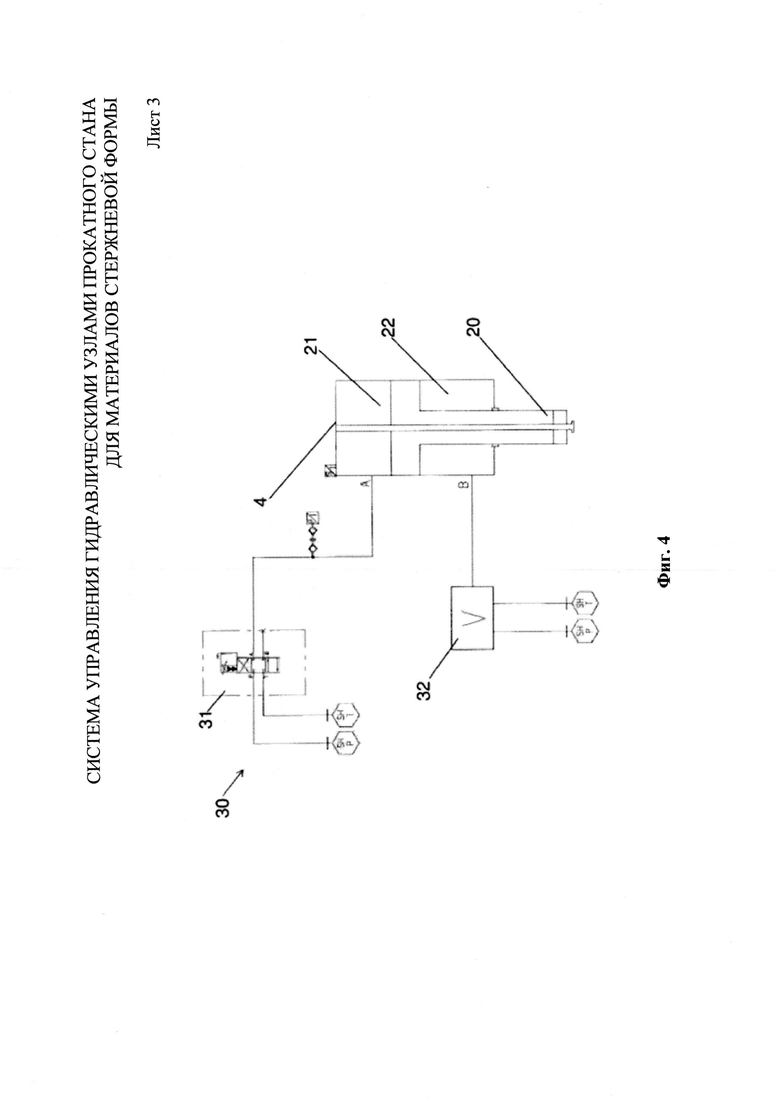

на фиг. 4 показана схема управления гидравлическим узлом с фиг. 3 с помощью трехходового сервоклапана, известного из уровня техники;

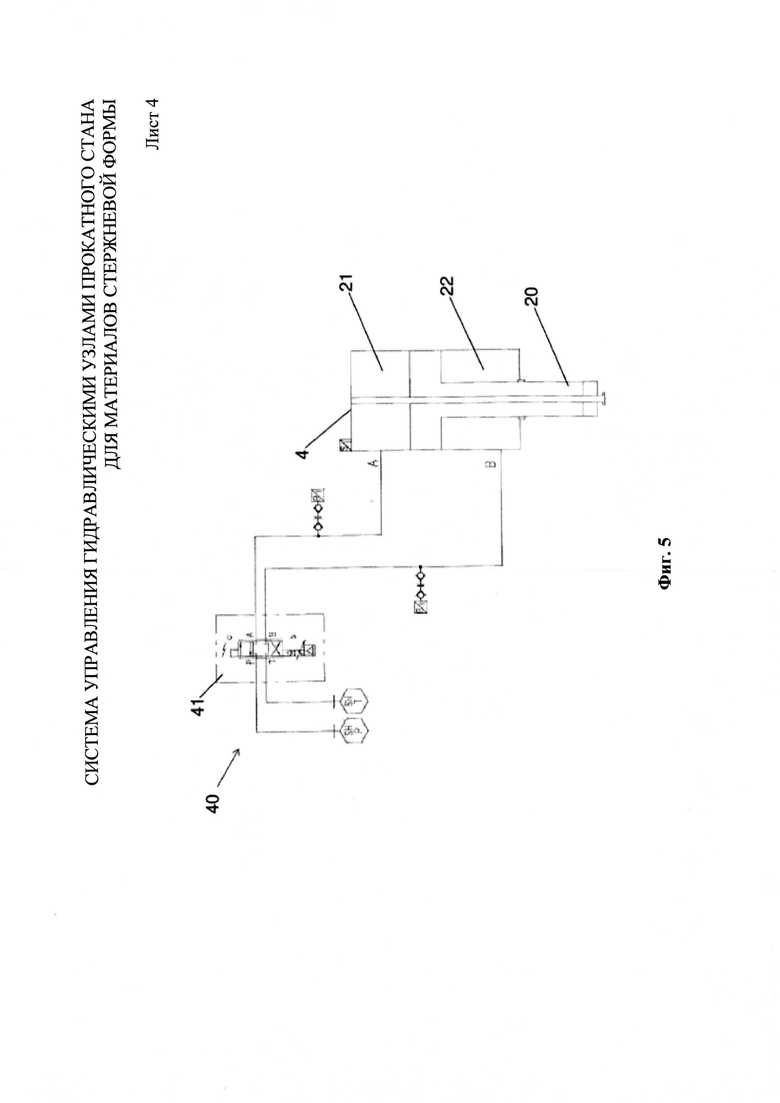

на фиг. 5 показана схема управления гидравлическим узлом с фиг. 3 с помощью четырехходового сервоклапана;

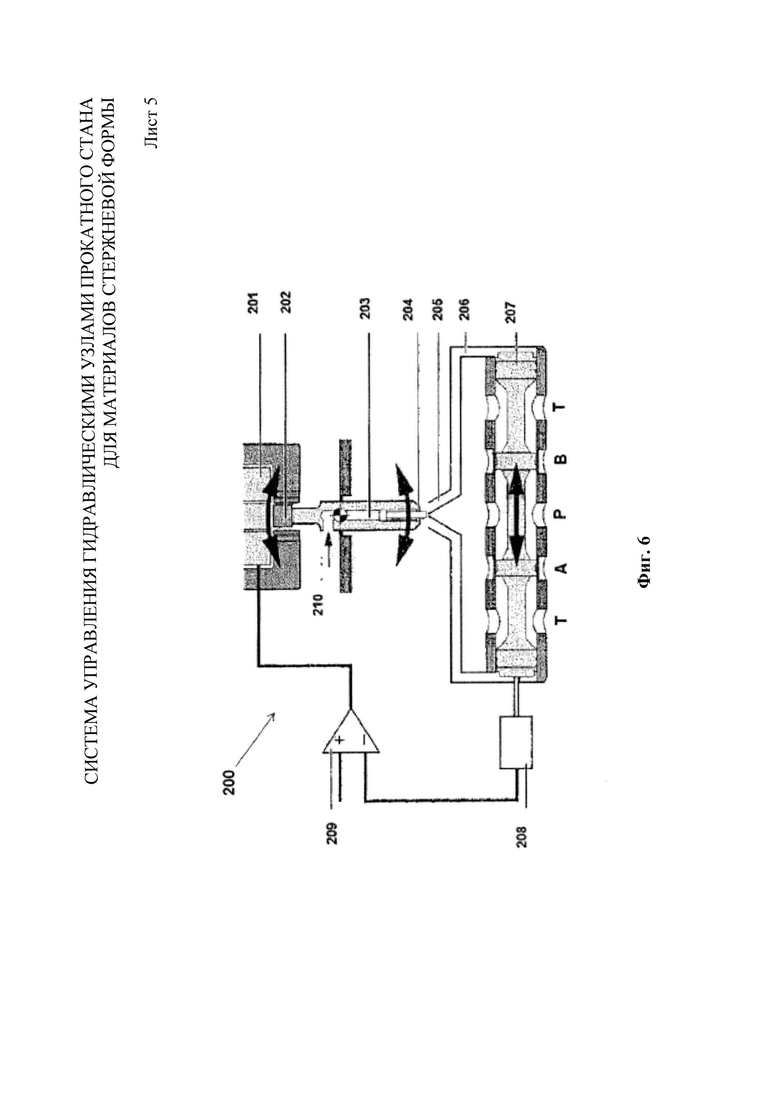

на фиг. 6 представлена схема двухступенчатого четырехходового сервоклапана;

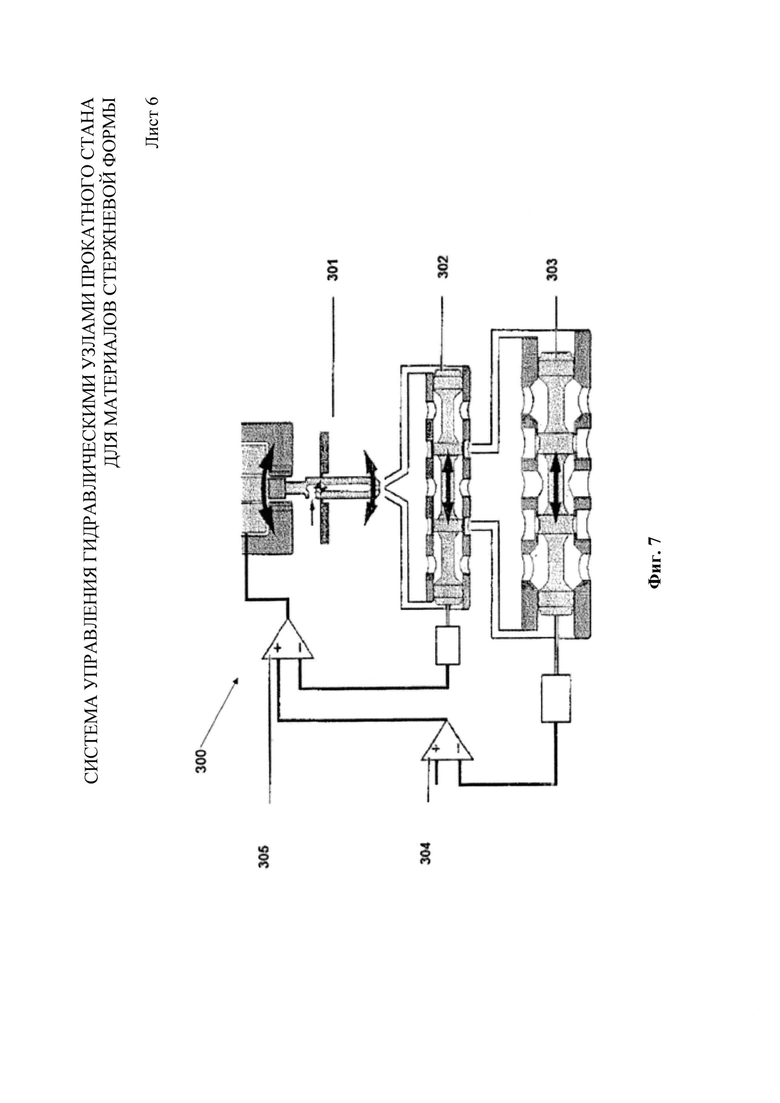

на фиг.7 представлена схема трехступенчатого четырехходового сервоклапана.

Осуществление изобретения

На фиг. 1 показана клеть 100 многоклетьевого прокатного стана, при этом в данном варианте реализации каждая клеть содержит три рабочих валка 2 с электроприводом, размещенных в кассете-держателе 3 валков. В каждой клети 100 прокатного стана для каждого валка или рабочего валка 2 установлен гидравлический узел 4′, 4′′, предназначенный для регулирования радиального положения валка 2 относительно оси прокатки прокатного стана.

Предпочтительно каждый гидравлический узел имеет поршень с ограниченным рабочим ходом и жестко прикреплен к наружной конструкции прокатного стана, на которую переходят противодействующие силы. В каждой клети 100 прокатного стана гидравлический узел 4′ расположен горизонтально, а два других гидравлических узла 4′′ соответственно наклонены относительно вертикальной оси предпочтительно на угол 30° и имеют форму, образующую отверстие поршня, которое обеспечивает извлечение кассеты-держателя 3 валков в горизонтальном направлении (по оси S) со стороны, противоположной горизонтально расположенному гидравлическому узлу 4′. Гидравлические узлы 4" имеют ход, который, в свою очередь, предусматривает рабочий ход для регулирования радиального положения валка и холостой ход от поршня до оси прокатки для замены валков путем извлечения кассеты-держателя 3 валков с боковой стороны относительно клети прокатного стана. Горизонтальный гидравлический узел 4′ может быть аналогичен узлу 4′′ без отклонения от сущности изобретения и без нарушения работы системы. На фиг. 2 и 3 показан один из трех гидравлических узлов клети как в открытом, так и закрытом положениях. Система управления регулирует положение поршня 20 гидравлических узлов 4 с помощью сервоклапанов с электронной обратной связью. Данная система должна быстро реагировать на резкие перепады давления, которые могут возникать в процессе производства и, в частности, на этапах подачи и извлечения трубы из каждой клети. В соответствии с уровнем техники известны прокатные станы продольной прокатки, которые снабжены гидравлическими узлами, имеющими датчик положения, который позволяет точно определять положение поршня относительно гидравлического узла в реальном времени, причем сигнал датчика обеспечивает обратную связь для управления положением гидравлического узла, который ранее управлялся с помощью микропроцессора и трехходового сервоклапана.

На фиг. 4 показана схема 30 управления гидравлическим узлом с помощью трехходового сервоклапана 31. Как изложено выше, в предыдущем уровне технике, основанном на приблизительно двадцатилетнем опыте использования гидравлических узлов с длиной хода менее 150 мм, известно применение трехходовых сервоклапанов, в которых нагнетание (Р) и сброс (Т) давления происходит только через отверстие (А), соединенное с главной камерой 21 гидравлического узла. Отверстие (В) сервоклапана закрыто, а питание кольцевой камеры 22 гидравлического узла осуществляется за счет клапанных систем 32, контролируемых системой управления, имеющей алгоритм управления, который должен обеспечивать в кольцевой камере 22 постоянное давление, насколько это возможно. При такой конструкции для работы гидравлического узла необходима отдельная от трехходового сервоклапана клапанная система 32, которая в дополнение к сервоклапану должна поддерживать постоянное давление в кольцевой камере 22, обычно работающей в диапазоне давлений 60-90 бар. При указанном значении давление в главной камере 21 гидравлического узла должно быть равно приблизительно 30-45 бар. Данное значение давления резко возрастает до 200-250 бар в зависимости от металлической трубы, подлежащей прокатке, в момент, когда клеть прокатного стана забирает край трубы, то есть при соприкосновении трубы с указанной клетью, поскольку гидравлический узел переходит из ненагруженного состояния в нагруженное состояние. Данное резкое увеличение давления вызывает уменьшение объема масла из-за его сжимаемости, что может быть компенсировано подачей нового масла в главную камеру 21. Кроме того, сжатие масла приводит к пластической деформации валка, раствор которого увеличивается на приблизительно от 0,2 до 1,0 мм. Данная пластическая деформация гидравлических узлов и соответствующих валков приводит к утолщению переднего края металлической трубы по отношению к центральной части трубы. Более того, утолщение переднего края трубы отражается на результатах работы последующих клетей прокатного стана, которым приходится начинать прокатку с частей переднего края трубы, которые не были доведены до номинальных значений в предыдущих клетях.

Данный недостаток устранен с помощью системы управления положением валков на основании обратной связи от датчика положения; при этом система управления определяет погрешность позиционирования поршня 20 и генерирует сигнал об уменьшении раствора валка путем выдвижения поршня гидравлического узла. Решение, выбранное для уменьшения пластической деформации при вводе гидравлического узла, предусматривает установку валков в более сомкнутое положение перед контактом с передней частью трубы, и при определении системой наличия условия отрицательного воздействия на материал, например, путем измерения повышенного давления в главной камере с помощью датчика давления, система управления, в соответствии определенным законом движения, принимает за точку отсчета положения значение, при котором прокатываемая труба неподвижна. Данный способ известен специалистам в данной области техники как компенсация отрицательного воздействия. Преимуществом компенсации отрицательного воздействия является уменьшение длительности переходного этапа ввода приблизительно в два раза. Во всех случаях, например, при прокатке трубы при линейной скорости 5 м/с переходный период длительностью 80 мс приводит к появлению утолщенного участка длиной 400 мм на переднем крае трубы. Необходимо вносить определенные изменения в систему и логику управления с целью уменьшения продолжительности и величины погрешности в толщине передней части катаной трубы во время переходных этапов. Рабочий ход гидравлических узлов 4′ и 4′′ должен быть соответствующим образом ограничен для того, чтобы обеспечить требуемую оперативность системы управления положением гидравлического узла. Качество регулировки и, в частности, способность системы быстро реагировать на погрешность в позиционировании зависит как от цепи управления регулятора, обычно ПИД-регулятора (пропорционально-интегрально-дифференциального регулятора), и, как указано выше, от динамики системы, управляемой ходом гидравлического узла, от размера труб, размера сервоклапана, положения механизированного блока с гидравлическим приводом, соединенного с гидравлическим узлом, от системы нагнетания гидравлического устройства и от того, имеются ли аккумуляторы, способные уменьшать колебания. Широко известно, что физическая система становится более приспосабливаемой по мере увеличения хода гидравлического узла и что, следовательно, система управления должна иметь более ограниченные коэффициенты усиления звеньев ПИД-регулятора во избежание колебаний и вибраций положения гидравлического узла.

В соответствии с изобретением проблема чрезмерной пластической деформации гидравлического узла может быть частично устранена путем замены трехходового сервоклапана 31 в системе управления на четырехходовый сервоклапан 41, схема которого представлена на фиг. 5. На практике четырехходовый клапан 41 объединяет в себе функции двух трехходовых клапанов, питая одну камеру гидравлического узла и обеспечивая сброс давления в другой, и наоборот. В соответствии с положением, регулируемым золотником сервоклапана, в указанных сервоклапанах нагнетание (Р) и сброс (Т) давления сообщаются либо с отверстием (А), соединенным с главной камерой 21, либо с отверстием (В), соединенным с кольцевой камерой 22. На фиг. 6 показана схема двухступенчатого четырехходового сервоклапана 200. Ссылочные позиции 201 и 202 обозначают обмотку и якорь электромагнита. На данной схеме электронная система 209 управления управляет исполнительным механизмом, который использует среду гидравлической системы 210 для привода главного клапана. На фиг. 6 позицией 203 обозначен патрубок, а ссылочной позицией 204 форсунка, позицией 205 обозначен трубопровод, принимающий струю и направляющий ее к отверстиям 206 для регулирования положения золотника 207, а позицией 208 обозначен датчик давления, измеряющий положение золотника 207 и отправляющий сигнал в цепь 209 управления положением. Электрический ток посредством обмотки 201 перемещает якорь 202 из нейтрального положения, тем самым перемещая форсунку патрубка 203 и направляя поток среды к гидравлической схеме 205, что создает разность давлений в отверстии 206, и перемещает золотник 207, положение которого измеряет датчик 208 давления. На фиг. 7 показана схема трехступенчатого четырехходового сервоклапана 300. Пилотная ступень 301 перемещает золотник 303 пилотного сервоклапана, положение которого регулирует цепь 305 управления, золотник 303 пилотного сервоклапана в свою очередь перемещает золотник 303 главного сервоклапана, положение которого регулирует цепь 305 управления. Указанный тип сервоклапана с двумя и более ступенями необходимо применять в сервоклапанах большого размера, эксплуатируемых в системах высокого давления. С помощью четырехходового сервоклапана, попеременно соединяющего главную камеру и кольцевую камеру с отверстиями Ρ и Τ во время периода ожидания подачи следующей трубы, состояние равновесия, установленное между двумя камерами гидравлического узла, будет в значительной степени отличаться от состояния, описанного для трехходового сервоклапана, поскольку в рабочем состоянии давление в главной камере будет превышать 100 бар, в то время как давление в кольцевой камере будет превышать 220 бар. При захвате трубы валками клети прокатного стана во время прокатки масло в главной камере уже находится под высоким давлением, и во всех случаях перемещение поршня в направлении, свидетельствующем о пластической деформации, то есть в направлении радиального раствора валков, приведет к мгновенному снижению давления в кольцевой камере, что увеличивает устойчивость работы гидравлической системы и делает процесс устранения погрешности позиционирования валков в радиальном направлении более легким и быстрым.

Соответствующая конструкция отверстий сервоклапана в сочетании с конструкцией золотника, регулирующим клапан, обеспечивает различные динамические характеристики сервоклапана; кроме того, с помощью четырехходового сервоклапана во всех случаях можно достичь более быстрого управления с обратной связью по сравнению управлению с помощью трехходового сервоклапана, применяемого в известных из уровня техники клетях прокатного стана.

Известные способы управления гидравлическими узлами могут быть также применены в данной системе при использовании значительно более динамической системы, способной быстро и точно реагировать на вызываемые валками динамические изменения, которые могут представлять собой колебания в силе или положении. Без отклонения от объема данного изобретения применение четырехходового сервоклапана является более предпочтительным во всех случаях, когда ход гидравлического узла увеличен или когда для конкретного случая применения необходима повышенная динамика, следовательно, также в случае с клетью со сменой рабочих валков в осевом направлении.

| название | год | авторы | номер документа |

|---|---|---|---|

| КЛЕТЬ ПРОКАТНОГО СТАНА С ТРЕМЯ ВАЛКАМИ С ВОЗМОЖНОСТЬЮ ИХ ЗАМЕНЫ ПУТЕМ ПЕРЕМЕЩЕНИЯ В ПОПЕРЕЧНОМ НАПРАВЛЕНИИ ОТНОСИТЕЛЬНО ЛИНИИ ПРОКАТА | 2014 |

|

RU2641206C2 |

| КЛЕТЬ ПРОКАТНОГО СТАНА И СООТВЕТСТВУЮЩИЙ ПРОКАТНЫЙ СТАН ДЛЯ ПРОДОЛЬНОЙ ПРОКАТКИ МАТЕРИАЛОВ СТЕРЖНЕВОЙ ФОРМЫ | 2009 |

|

RU2516112C2 |

| ПРЕДВАРИТЕЛЬНО УПРАВЛЯЕМЫЙ СЕРВОКЛАПАН | 1994 |

|

RU2124666C1 |

| КЛЕТЬ ПРОКАТНОГО СТАНА С ТРЕМЯ ВАЛКАМИ | 2014 |

|

RU2631223C2 |

| КЛЕТЬ ПРОКАТНОГО СТАНА С ТРЕМЯ РАБОЧИМИ ВАЛКАМИ | 2013 |

|

RU2613777C9 |

| УСТАНОВОЧНЫЙ ЦИЛИНДР ДЛЯ УСТАНОВКИ ПРОКАТНЫХ ВАЛКОВ В ПРОКАТНЫХ КЛЕТЯХ, В ЧАСТНОСТИ В ВЕРТИКАЛЬНЫХ ОБЖИМНЫХ КЛЕТЯХ | 2004 |

|

RU2355491C2 |

| Устройство для регулирования толщины прокатываемого металла | 1976 |

|

SU655442A1 |

| Устройство для определения износа элементов гидросистемы регулирования раствора валков прокатного стана | 1989 |

|

SU1672207A1 |

| Гидравлическое установочное устройство прокатного стана | 2016 |

|

RU2667944C2 |

| Устройство автоматического регулирования толщины проката | 1978 |

|

SU780915A1 |

Изобретение относиться к области прокатки труб. Клеть (100) прокатного стана содержит не менее трех валков, кассету-держатель валков, гидравлические узлы и систему управления ими. При извлечении кассеты-держателя валков (3) с боковой стороны в клети длина хода гидравлических узлов, необходимых для удаления поршней гидравлических узлов от траектории перемещения кассеты-держателя (3) валков во время извлечения кассеты-держателя (3) из прокатного стана, может достигать значений от 150 до 400 мм, при этом значения могут отрицательно воздействовать на время реагирования системы управления положением указанных гидравлических узлов (4′′). Для повышения динамичности системы управления, возможности быстро и точно реагировать на резкие перепады давления, в контурах управления применяют четырехходовые сервоклапаны с двумя или более ступенями, в которых гидравлическое соединение выполнено с возможностью соединения напорного отверстия P с главной камерой, а выпускного отверстия T с кольцевой камерой, и наоборот, напорного отверстия P - с кольцевой камерой, а выпускного отверстия T - с главной камерой. 2 з.п. ф-лы, 7 ил.

1. Клеть прокатного стана для прокатки металлических труб, образующая ось прокатки и содержащая неподвижную наружную конструкцию, кассету-держатель валков, три или более рабочих валка, установленных в кассете-держателе, причем кассета-держатель валков выполнена с возможностью перемещения между рабочим положением внутри неподвижной наружной конструкции на оси прокатки и положением для извлечения с боковой стороны вне неподвижной наружной конструкции, в частности для замены рабочих валков, при этом для каждого рабочего валка установлен по меньшей мере один соответствующий гидравлический узел, жестко прикрепленный к неподвижной конструкции для регулирования радиального положения соответствующего рабочего валка и имеющий холостой ход от оси прокатки, достаточный для выполнения извлечения кассеты-держателя валков с боковой стороны, при этом клеть прокатного стана дополнительно содержит гидравлическую систему с контурами сброса и нагнетания давления и систему управления тремя или более рабочими валками и положением по меньшей мере одного гидравлического узла, причем каждый гидравлический узел имеет главную камеру и кольцевую камеру, отличающаяся тем, что система управления тремя или более рабочими валками и положением по меньшей мере одного гидравлического узла содержит по меньшей мере один четырехходовый сервоклапан с двумя или более ступенями, в котором гидравлическое соединение выполнено с возможностью соединения напорного отверстия P с главной камерой, а выпускного отверстия T с кольцевой камерой, или наоборот, напорного отверстия P - с кольцевой камерой, а выпускного отверстия T - с главной камерой.

2. Клеть по п. 1, выполненная с возможностью управления положением гидравлических узлов посредством по меньшей мере одного сервоклапана в соответствии с сигналом обратной связи от датчика положения, измеряющего положение золотника по меньшей мере одного сервоклапана и отправляющего сигнал на цепь управления положением.

3. Клеть по п. 2, выполненная с возможностью обеспечения посредством положения золотника сообщения средств нагнетания и сброса давления с отверстием, соединенным с главной камерой, или с отверстием, соединенным с кольцевой камерой гидравлических узлов.

| WO 2011132094 A3, 27.10.2011 | |||

| Рабочая клеть стана поперечно-винтовой прокатки | 1988 |

|

SU1540882A1 |

| Рабочая клеть стана поперечновинтовой прокатки | 1976 |

|

SU655440A1 |

| JP 56050702 A, 08.05.1981. | |||

Авторы

Даты

2016-06-10—Публикация

2013-05-14—Подача