ОБЛАСТЬ ТЕХНИКИ

Изобретение относится к устройству для прессовой правки плоского металлопроката, к прокатной клети, в частности к горизонтальной прокатной клети, с таким устройством, а также к способу эксплуатации такой прокатной клети.

УРОВЕНЬ ТЕХНИКИ

Прокатные клети, в частности горизонтальные прокатные клети, предпочтительно для горизонтальной прокатки изделий плоского металлопроката, достаточно хорошо известны из уровня техники. Обычными являются, например, клети кварто с двумя рабочими валками и двумя опорными валками. Традиционно прокатные клети используются исключительно для прокатки стали или цветных металлов на плоской рабочей поверхности.

Независимо от них известны устройства для правки, то есть для плоскостной правки, плоского металлопроката. Правка производится обычно посредством валковой правки или стендового прессования. Пример портального правильного пресса можно найти, например, на сайте фирмы Дункес, Кирххайм/Тек (Dunkes, Kirchheim unter Teck), Германия, в разделе «описание продукта» - «портальный правильный пресс». Известные устройства для правки обычно содержат верхнюю пресс-раму с нажимным пуансоном и нижнюю пресс-раму со столом для опирания плоского проката, подвергаемого правке, причем верхняя пресс-рама расположена над нижней пресс-рамой и обе пресс-рамы выполнены с возможностью перемещения в вертикальном направлении относительно друг друга.

Недостаток описанного прежнего уровня техники состоит в том, что для прокатки и правки требуются две отделенных машины. С этим связаны большая занимаемая площадь и повышенные расходы.

РАСКРЫТИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

В основе изобретения лежит задача создать устройство для прессовой правки плоского металлопроката, прокатную клеть с таким устройством, а также способ эксплуатации такой прокатной клети, позволяющие осуществлять экономически эффективную правку плоского проката.

Эта задача решена в отношении устройства предметом пункта 1 формулы изобретения. Он отличается тем, что верхняя пресс-рама содержит в области обеих своих торцевых сторон несущие элементы в качестве мест воздействия уравновешивающего устройства для верхнего рабочего валка в прокатной клети, и тем, что нижняя пресс-рама содержит в области обеих своих торцевых сторон опорные элементы для опирания на стойки прокатной клети.

Понятие "плоский металлопрокат" в рамках данного описания подразумевает, например, металлическую плиту или листовой металл или полосовой металл.

Понятие "уравновешивающее устройство" подразумевает в некоторых случаях не только самостоятельные балансировочные цилиндры для рабочих валков, но и включает в себя также гибочное устройство, в частности гибочные цилиндры, которые выполняют функцию уравновешивания для рабочих валков.

Понятие "стол" подразумевает по существу плиту. Под углублением в столе или плите в простейшем случае понимается выемка.

Стол с углублением обычно расположен на нижней пресс-раме, а нажимной пуансон - на верхней пресс-раме; но возможно также и обратное расположение.

Устройство согласно изобретению, называемое также правильной кассетой, предпочтительно представляет собой сменный (вставной) модуль для прокатной клети, который выполнен с возможностью его вдвигания в прокатную клеть вместо рабочих валков. Возможна эксплуатация прокатной клети не только в режиме "прокатка" (с установленными рабочими валками), но альтернативно также и в режиме "прессовая правка" (с установленным вместо рабочих валков сменным модулем). В режиме эксплуатации "прессовая правка" гидравлические установочные цилиндры для опорных валков, имеющиеся в (горизонтальной) прокатной клети, рационально используются для получения  усилий правки, которые могут вызывать решающее повышение качества правки, в частности, толстого листового металла.

усилий правки, которые могут вызывать решающее повышение качества правки, в частности, толстого листового металла.

Этот альтернативный режим предпочтителен, в частности, для тех прокатных клетей, которые вследствие незначительных планируемых годовых объемов производства (например, для специфического материала) не загружены полностью одним только процессом прокатки. Тогда из соображений экономичности предлагается работа в альтернативном режиме прессовой правки, чтобы избежать простоя прокатной клети и, таким образом, использовать прокатную клеть более экономично. Устройство согласно изобретению, то есть сменный модуль для прокатной клети, значительно дешевле и компактнее, чем отдельный (портальный) правильный пресс.

Согласно первому варианту осуществления верхняя пресс-рама во время монтажа правильной кассеты в прокатную клеть или демонтажа из нее опирается на нижнюю пресс-раму посредством опорных штифтов. Во время работы в режиме прессовой правки опорные штифты, напротив, погружены в отверстия в расположенной напротив пресс-раме. Таким образом препятствуют нежелательному боковому перемещению нажимного пуансона при правке. Вертикальное позиционирование верхней и нижней пресс-рам относительно друг друга производят посредством тех цилиндров, которые в процессе прокатки служат для гибки или для уравновешивания рабочих валков.

На торцевой стороне правильной кассеты, предпочтительно на торцевой стороне нижней пресс-рамы, может быть расположен соединительный элемент для разъемного соединения правильной кассеты с устройством для замены валков. При помощи устройства замены валков, в частности тянущего или сдвигающего устройства, возможно введение правильной кассеты в прокатную клеть, предпочтительно весьма простое - обычно на рабочей стороне - и ее извлечение оттуда.

Согласно изобретению в продольном направлении верхней и/или нижней пресс-рамы проложены рельсовые направляющие, а нажимной пуансон и/или стол выполнен на пресс-раме в виде салазок для перемещения по рельсовым направляющим в продольном направлении пресс-рам. Это конструктивное исполнение делает возможным предпочтительно простое и точное размещение нажимного пуансона над местом исправляемого дефекта или, соответственно, неровности в плоском прокате.

Верхняя пресс-рама содержит на одной из своих торцевых сторон верхнее приводное устройство, предпочтительно верхний шпиндельный привод, для перемещения салазок в форме нажимного пуансона или стола по рельсовым направляющим верхней пресс-рамы. Кроме того, нижняя пресс-рама содержит на одной из своих торцевых сторон нижнее приводное устройство, предпочтительно нижний шпиндельный привод, для перемещения салазок в форме стола или нажимного пуансона по рельсовым направляющим нижней пресс-рамы. Под торцевыми сторонами пресс-рамы, на которых смонтированы приводные устройства, предпочтительно понимаются те стороны, которые после вставки правильной кассеты в прокатную клеть находятся на ее рабочей стороне, так как там возможно относительно простое переключение соединений для энергоснабжения и рабочих сред.

Вышеуказанная задача решена, кроме того, прокатной клетью согласно пункту 6 и способом эксплуатации прокатной клети согласно пункту 10 формулы изобретения. Преимущества этих решений по существу соответствуют тем преимуществам, которые указаны выше со ссылкой на устройство согласно изобретению.

Управляющее устройство прокатной клети предназначено для обеспечения осуществления обоих режимов работы, то есть, "режима прокатки" и "режима прессовой правки". Пользователь прокатной клети имеет возможность выбирать по мере необходимости один из обоих режимов работы.

Предпочтительные варианты осуществления прокатной клети и способа являются предметом зависимых пунктов формулы изобретения.

К описанию прилагаются шесть фигур чертежей, на которых показаны:

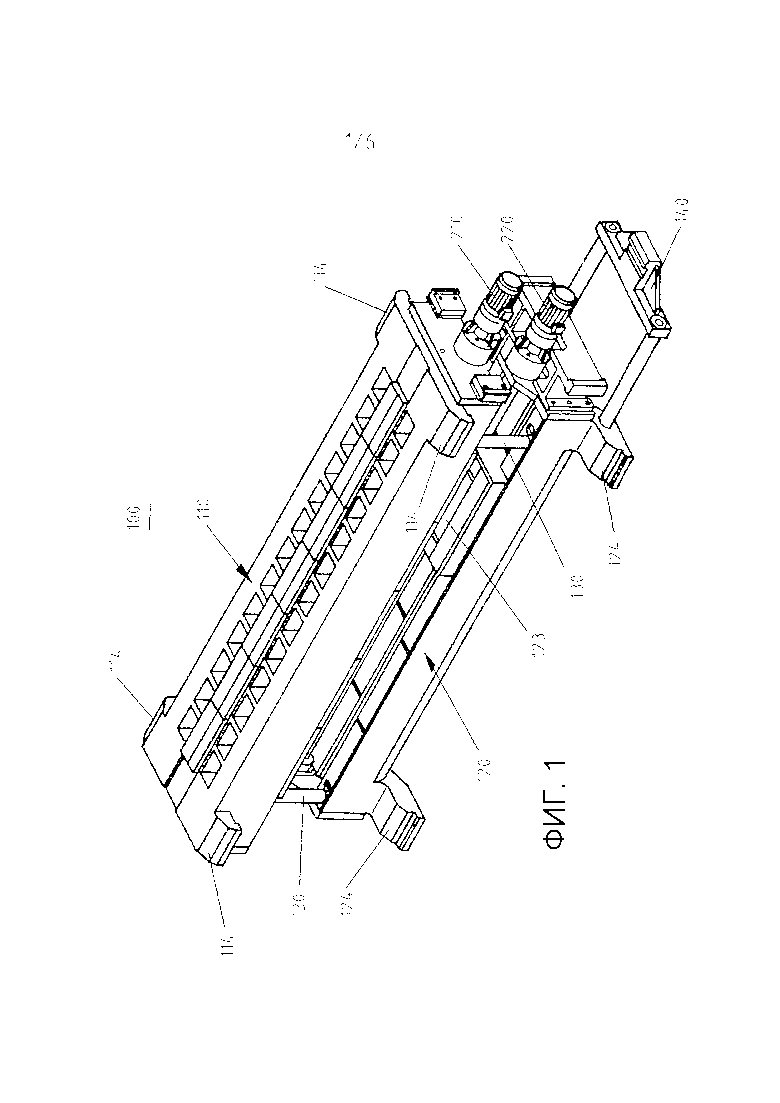

фиг. 1 аксонометрическое изображение устройства или, соответственно, правильной кассеты согласно изобретению;

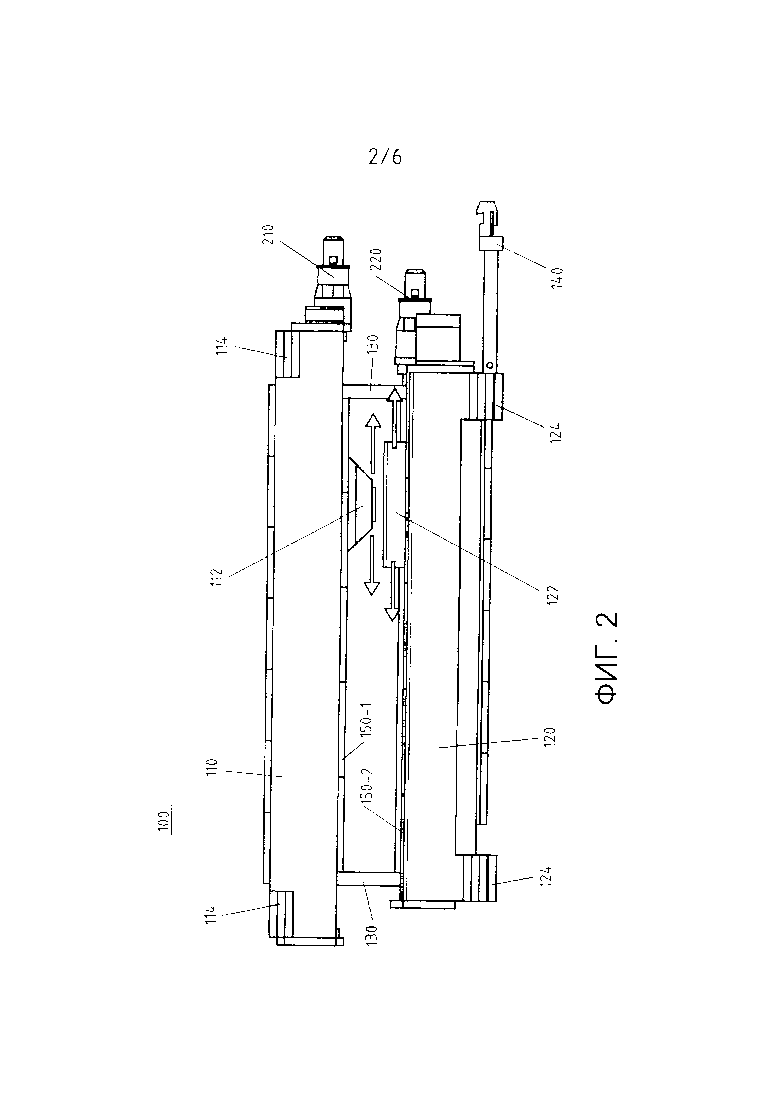

фиг. 2 устройство в продольном разрезе;

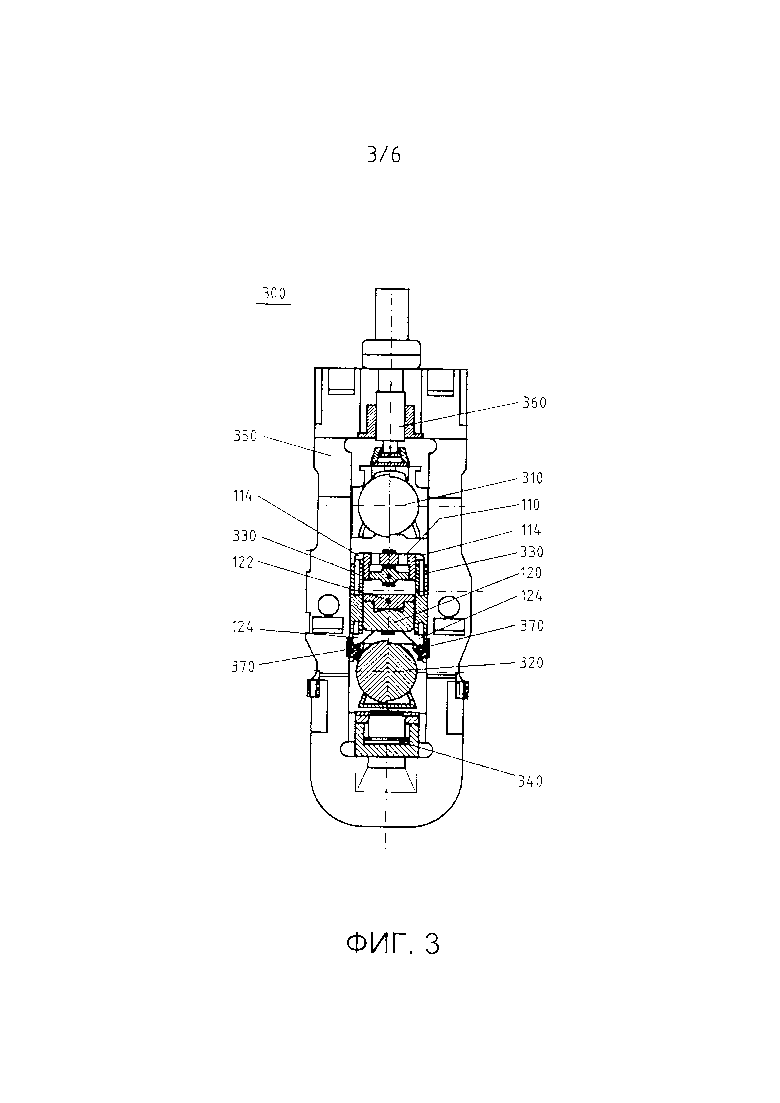

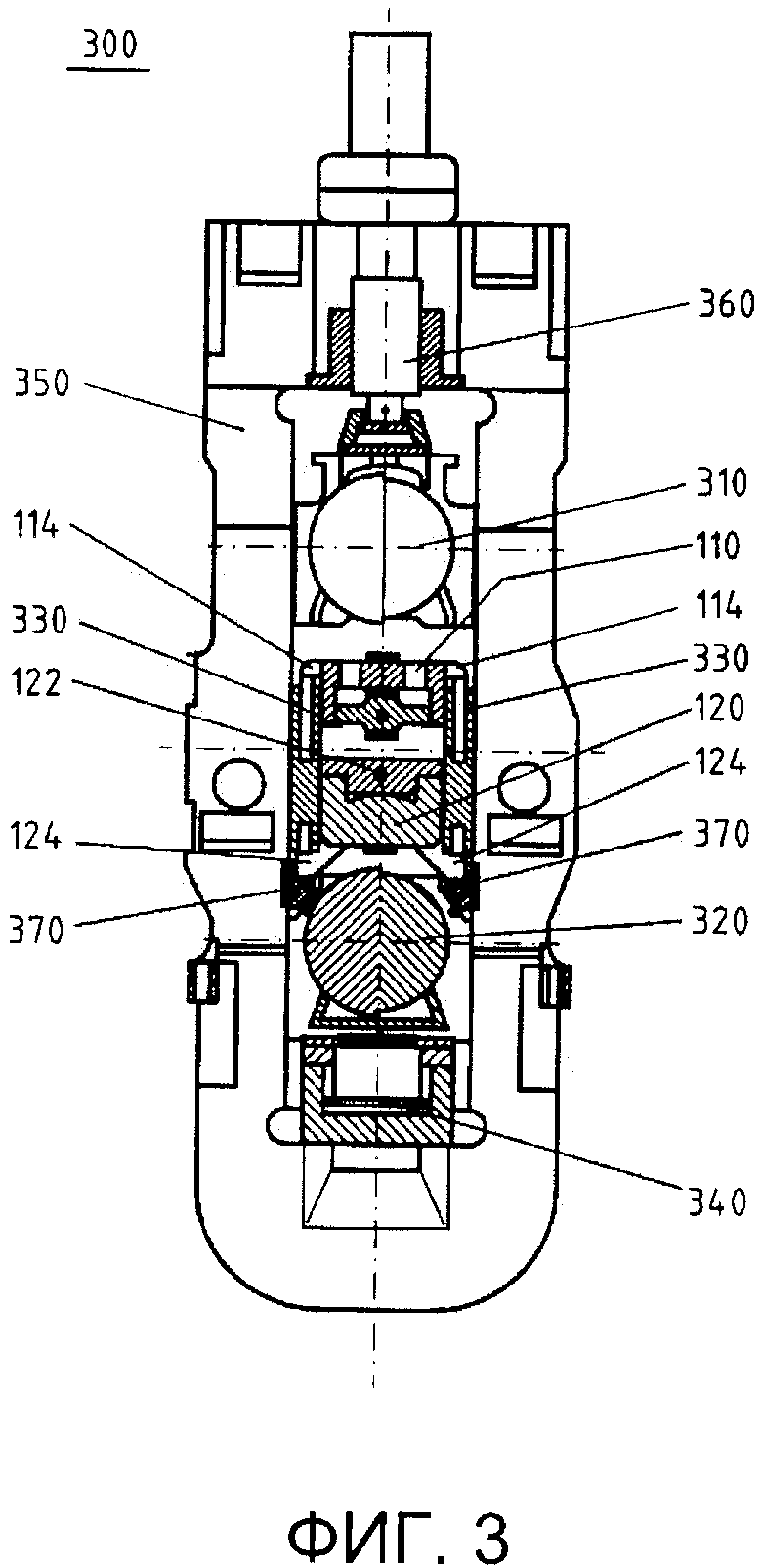

фиг. 3 прокатная клеть кварто с установленным устройством согласно изобретению при поднятом верхнем и нижнем опорных валках;

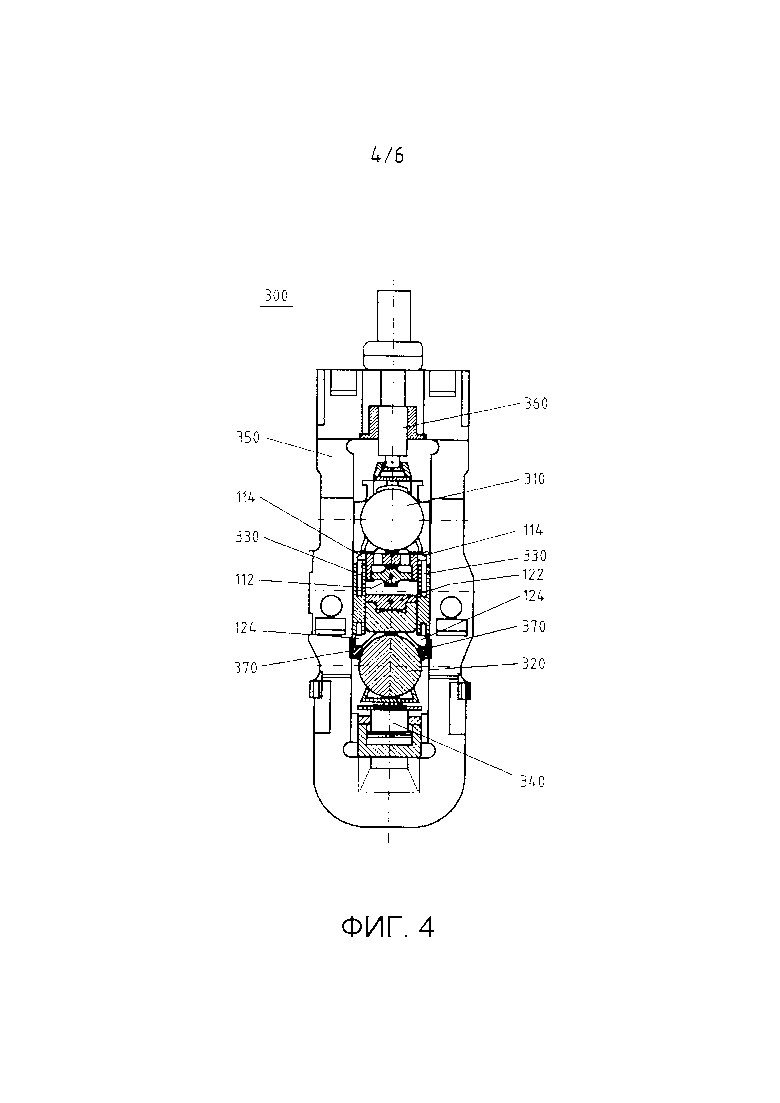

фиг. 4. прокатная клеть по фиг. 3 в исходном положении для режима прессовой правки с верхним и нижним опорными валками, находящимися в соответствующих положениях упора для пресс-рам;

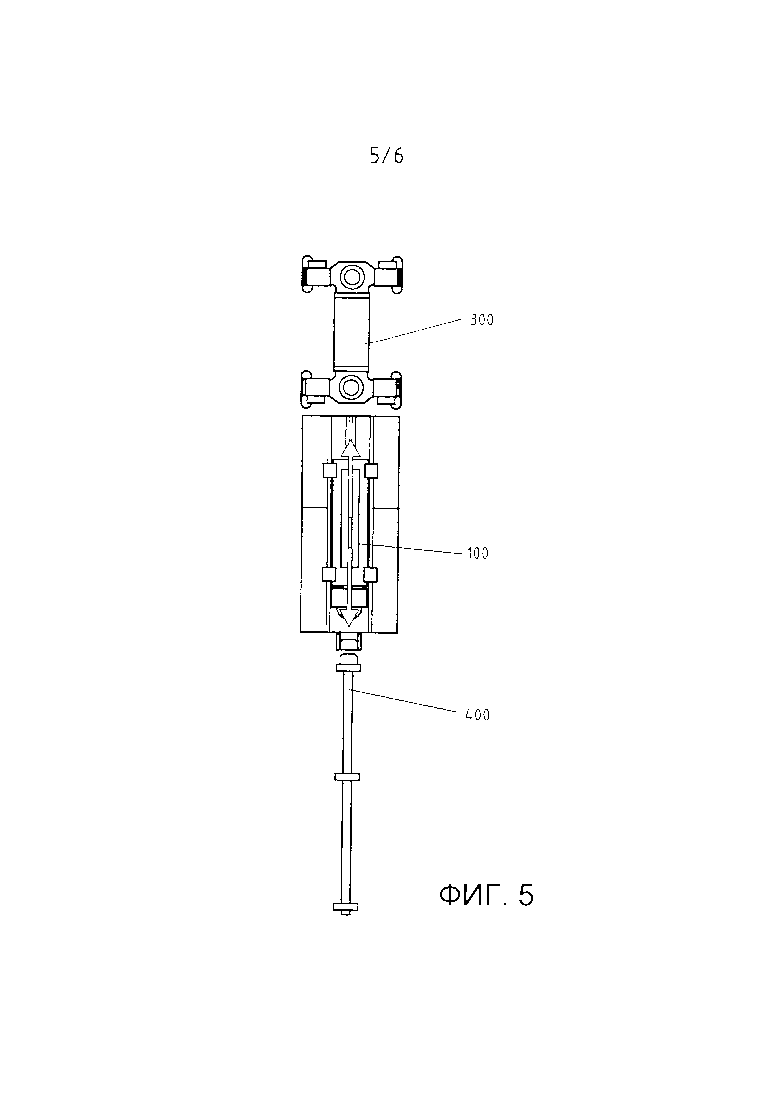

фиг. 5 вид сверху прокатной клети с извлеченным устройством и устройство замены валков; и

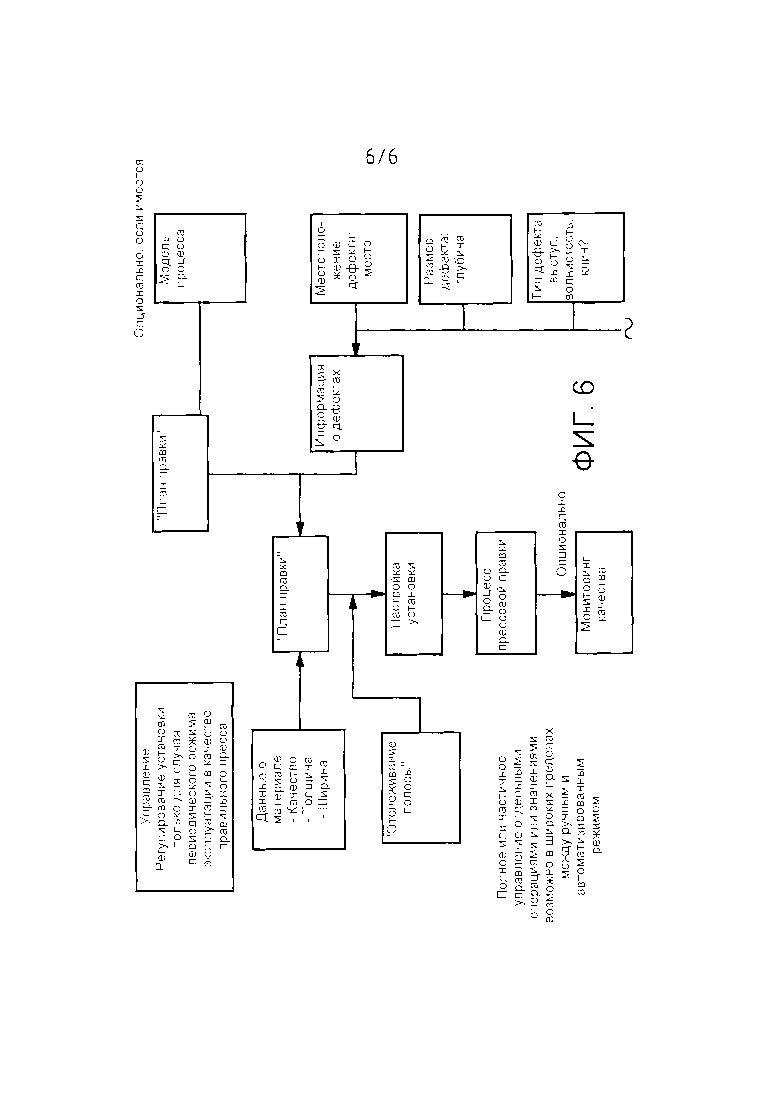

фиг. 6 схема последовательности операций, иллюстрирующая операции для подготовки режима прессовой правки.

Ниже изобретение подробно описывается со ссылками на упомянутые фигуры в форме вариантов осуществления. На всех фигурах одни и те же технические элементы снабжены одними и теми же обозначениями.

На фигуре 1 показано аксонометрическое изображение устройства 100 согласно изобретению, называемого также правильной кассетой, для прессовой правки плоского металлопроката, например, листового металла, в прокатной клети. Устройство 100 состоит из верхней пресс-рамы 110 и нижней пресс-рамы 120. На фиг. 1 правильная кассета показана в демонтированном положении, т.е. не установленной в прокатную клеть. В этом положении верхняя пресс-рама 110 расположена со смещением в продольном направлении относительно нижней пресс-рамы 120. Верхняя пресс-рама 110 обычно опирается посредством опорных штифтов 130 на нижнюю пресс-раму 120. Опорные штифты 130 расположены в области торцевых сторон пресс-рам 110, 120 и предпочтительно жестко смонтированы на верхней пресс-раме.

На верхней пресс-раме 110 в области своих торцевых сторон выполнены несущие элементы 114, которые при монтаже в прокатную клеть служат в качестве мест воздействия для уравновешивающего устройства, например, балансировочного цилиндра для верхнего рабочего валка, в прокатной клети. Аналогичным образом нижняя пресс-рама 120 образует в области своих торцевых сторон опорные элементы 124, которые при монтаже в прокатную клеть служат для опирания на стойки прокатной клети. Точнее говоря, под опорными элементами 124 понимаются элементы скольжения или ролики, которые при монтаже правильной кассеты в прокатную клеть и при демонтаже правильной кассеты из прокатной клети скользят или катятся по рельсовым направляющим 370 для монтажа и демонтажа рабочих валков, так или иначе имеющимся в прокатной клети; смотри также фиг. 3.

Для монтажа в прокатную клеть протяженность верхней и нижней пресс-рамы в продольном направлении по меньшей мере приблизительно соответствует ширине прокатной клети от ее приводной стороны до рабочей стороны.

Кроме того, на фиг. 1 на торцевой стороне устройства 100 можно видеть соединительный элемент 140 для разъемного соединения устройства или, соответственно, правильной кассеты, с тянущим или сдвигающим устройством 400. Тянущее или сдвигающее устройство 400 служит для того, чтобы перемещать правильную кассету 100, имеющую верхнюю и нижнюю пресс-рамы, из области клети или в область клети. Тянущее или сдвигающее устройство предпочтительно представляет собой заменяющее устройство (для валков), в частности локомотив для замены валков, смотри фиг. 5.

На фигуре 2 показано продольное сечение устройства 100 согласно изобретению. На фиг. 2 тоже показана правильная кассета в демонтированном положении с верхней и нижней пресс-рамами, расположенными со смещением, как описывалось выше в отношении фиг. 1. На верхней пресс-раме 110 предпочтительно на ее стороне, обращенной к нижней пресс-раме, проложены рельсовые направляющие 150-1 в продольном направлении верхней пресс-рамы. На рельсовых направляющих 150-1 расположен с возможностью перемещения нажимной пуансон 112, который выполнен в виде салазок. На нижней пресс-раме 120, предпочтительно на ее верхней стороне, обращенной к верхней пресс-раме, расположены рельсовые направляющие 150-2 также в продольном направлении нижней пресс-рамы. На рельсовых направляющих 150-2 расположен с возможностью перемещения выполненный в виде салазок стол 122 для укладывания плоского проката, подвергаемого правке; смотри горизонтальные стрелки на фиг. 2. Как можно видеть на фиг. 1, в столе имеется углубление 123 в качестве пространства, в которое возможно вдавливание или, соответственно, растягивание материала плоского проката во время процесса правки.

Верхняя пресс-рама 110 содержит на одной из своих торцевых поверхностей верхнее приводное устройство 210 для перемещения нажимного пуансона 112, выполненного в виде салазок, по рельсовым направляющим 150-1 верхней пресс-рамы. Предпочтительно на той же самой торцевой стороне нижняя пресс-рама 120 также содержит нижнее приводное устройство 220 для перемещения стола 122, выполненного в виде салазок. Приводные устройства 210, 220 предпочтительно помещены на тех торцевых сторонах пресс-рам 110, 120, которые при монтаже устройства 100 в прокатную клеть расположены на рабочей стороне прокатной клети. При этом с помощью приводных устройств 210, 220, каждое из которых предпочтительно выполнено в виде шпиндельного привода, возможно позиционирование надлежащим образом стола 122 и нажимного пуансона 112, предпочтительно независимо друг от друга, соответственно вдоль рельсовых направляющих 150-1, 150-2. Позиционирование надлежащим образом означает, в частности, что стол 122 и нажимной пуансон 112 перемещают относительно друг друга таким образом, что нажимной пуансон 112 позиционируется точно в области исправляемой неровности в плоском прокате.

На фиг. 3 показана прокатная клеть 300 согласно изобретению, здесь в качестве примера прокатная клеть кварто, имеющая два опорных валка 310, 320 и обычно также два рабочих валка, которые, однако, на фиг. 3 не показаны, так как демонтированы. Оба опорных валка, верхний опорный валок 310 и нижний опорный валок 320, подняты вверх. Вместо рабочих валков в прокатную клеть 300 установлено устройство 100 согласно изобретению, то есть правильная кассета. Видно, что нижняя пресс-рама 120 своими опорными элементами 124 опирается на рельсовые направляющие 370 для замены рабочих валков. Кроме того, видно, что верхняя пресс-рама 110 своими несущими элементами 114 съемным образом соединена с уравновешивающим устройством 330 или, соответственно, опирается на него в вертикальном направлении. Обычно, когда прокатную клеть эксплуатируют в режиме "прокатка", уравновешивающее устройство 330 служит для балансировки верхнего рабочего валка, то есть для компенсирования его веса. На фиг. 3 показана прокатная клеть 300 с установленной правильной кассетой, переоборудованная согласно изобретению для режима "прессовая правка". В этом случае уравновешивающее устройство, как уже сказано, служит для несения, то есть для компенсирования веса, верхней пресс-рамы 110. На фиг. 3 поднятый верхний опорный валок 310 сначала еще не соприкасается с верхней пресс-рамой 110, а нижний опорный валок 320 сначала еще не соприкасается с нижней пресс-рамой 120; в этом отношении фиг. 3 показывает прокатную клеть в положении подготовки к режиму прессовой правки.

На фиг. 4 прокатная клеть 300 согласно изобретению показана также с установленной правильной кассетой 100. Однако здесь, в отличие от фиг. 3, нижний опорный валок 320 при помощью вертикального установочного устройства 340 установлен снизу напротив нижней пресс-рамы 120. Таким образом нижнюю пресс-раму 120 приподнимают, по меньшей мере немного, от рельсовых направляющих 370 для замены рабочих валков и подпирают, чтобы противодействовать усилиям правки, возникающим в режиме прессовой правки и воздействующим в вертикальном направлении. В то же время видно, что верхний опорный валок 310 при помощи механического установочного устройства 360 помещен в заданное положение упора для верхней пресс-рамы 110. Кроме того, верхняя пресс-рама 110 при помощи уравновешивающего устройства 330 помещена в положение упора и установлена с силовым замыканием, без зазора относительно верхнего опорного валка 310. Описанное положение, которое изображено на фиг. 4, представляет прокатную клеть в исходном состоянии для режима правки. Между нажимным пуансоном 112 и столом 122 видно свободное пространство, в которое возможно вводить плоский прокат, подвергаемый правке.

На фиг. 5 уже делалась ссылка выше, в связи с фиг. 1.

Ниже более подробно описывается способ эксплуатации прокатной клети 300 в режиме "прессовая правка" согласно изобретению. При этом сначала важно еще раз констатировать, что эксплуатационный режим "прессовая правка" свободно выбирается пользователем прокатной клети в качестве альтернативы режиму "прокатка". Поскольку режим "прокатка" достаточно хорошо известен, в настоящем описании не останавливаемся на нем более подробно.

При подготовке к монтажу правильной кассеты 100 в прокатную клеть сначала поднимают верхний и нижний опорные валки, а рабочие валки выводят из прокатной клети по рельсовым направляющим 370. Правильная кассета сначала находится еще вне прокатной клети. Верхняя пресс-рама 110 - смещенная в продольном направлении и выступающая в направлении приводной стороны прокатной клети - в этом случае обычно опирается посредством опорных штифтов 130 на нижнюю пресс-раму 120, как показано на фигурах 1 и 2. После этого монтаж правильной кассеты 100 в прокатную клеть включает в себя следующие операции:

- введение правильной кассеты в прокатную клеть при помощи тянущего или сдвигающего устройства 400 по рельсовым направляющим 370 для замены рабочих валков до тех пор, пока верхняя пресс-рама 110 не упрется изнутри в стойку прокатной клети на приводной стороне;

- запирание верхнего фиксатора рабочих валков;

- поднятие уравновешивающего устройства 330 для рабочих валков для опирания верхней пресс-рамы 110 на ее несущие элементы 114;

- дальнейшее введение правильной кассеты в прокатную клеть при помощи устройства для замены валков до тех пор, пока нижняя пресс-рама (120) также не упрется изнутри своими опорными элементами 124 в стойку прокатной клети на приводной стороне; и

- запирание нижнего фиксатора рабочих валков.

При этом нижняя пресс-рама 120 затем перемещается по отношению к верхней пресс-раме 110, заблокированной в ее горизонтальном перемещении стойкой клети на стороне привода. После этого верхняя и нижняя пресс-рамы уже больше не смещены, а расположены симметрично напротив друг друга. При этом опорные штифты 130 также одновременно перемещаются в положение напротив соответствующих им отверстий в расположенной напротив пресс-раме. Находясь напротив отверстий, опорные штифты больше не выполняют опорной функции для верхней пресс-рамы; вместо этого функцию опоры берет на себя уравновешивающее устройство для рабочих валков.

После монтажа правильной кассеты в прокатную клеть прокатную клеть и правильную кассету приводят в исходное положение для „режима правки", который показан на фиг. 4. Для этого выполняют следующие операции:

опускание верхнего опорного валка 310 в верхнее положение упора для верхней пресс-рамы 110;

установку верхней пресс-рамы 110 в верхнее положении упора при помощи балансировочных цилиндров 330;

поднятие нижнего опорного валка 320 в нижнее положение упора для нижней пресс-рамы и при этом подъем нижней пресс-рамы 120, контактирующей без зазора с нижним опорным валком, в нижнее положение упора, в котором нижняя пресс-рама 120 уже не соприкасается с рельсовыми направляющими 370 для замены рабочих валков.

В исходном состоянии для „режима правки" между нажимным пуансоном 112 и столом 122 еще остается свободное пространство, в которое возможно введение плоского проката, подвергаемого правке, как описано выше со ссылкой на фиг. 4..

Собственно режим работы "прессовая правка" содержит следующие операции, начиная от исходного состояния прокатной клети для режима прессовой правки:

- введение плоского проката в прокатную клеть в свободное пространство между нажимным пуансоном 112 и столом 122;

- позиционирование плоского проката, подвергаемого правке, по отношению к имеющему углубление столу нижней пресс-рамы 120 таким образом, что выдавливаемая неровность проходит вверх в направлении верхней пресс-рамы и находится между обеими пресс-рамами;

- позиционирование стола 122 с плоским прокатом и/или нажимного пуансона 112 посредством поперечного перемещения нажимного пуансона или стола таким образом, что нажимной пуансон 112 находится над неровностью; и

- правка плоского проката посредством поднятия нижнего опорного валка с опирающейся на него нижней пресс-рамой 120 при помощи предпочтительно гидравлического вертикального установочного устройства нижнего опорного валка 320 для прижатия плоского проката, лежащего на столе нижней пресс-рамы, снизу к нажимному пуансону 112 на верхней пресс-раме, для выдавливания неровности из плоского проката.

Описанная правка плоского проката посредством прижатия плоского проката снизу выбирается в случае, если в нижней части прокатной клети имеется гидравлическое вертикальное установочное устройство для прижатия нижнего опорного валка 320 вверх. В общем случае положения нажимного пуансона и углубления можно поменять местами, по сравнению с вариантом осуществления согласно фигурам 1-4, так что в этом случае выдавливаемая неровность проходит в направлении сверху вниз. В этом случае нажимной пуансон нажимает снизу на расположенный вверху стол с углублением.

До начала режима прессовой правки возможно составление плана правки для прессовой правки плоского проката с учетом с учетом данных плоского проката, таких как качество материала, толщина и ширина, с учетом информации о неровности, такой, как местоположение дефекта, его размер/глубина и тип, а также при необходимости с использованием модели процесса.

Возможна автоматическая регистрация исправляемой неровности в плоском прокате, например, с помощью сканера, в форме изображений. Тогда посредством анализа изображений сканера возможно получение информации о неровности, предпочтительно по меньшей мере частично автоматическое.

Для обеспечения хорошего результата правки возможно регулярное наблюдение за текущим положением плоского проката и его корректировка в случае установленного отклонения от соответствующего заданного положения.

После проведения режима правки возможен контроль результата процесса прессовой правки и его сравнение с расчетным заданным результатом. То есть возможна проверка того, в какой степени уже устранена первоначальная неровность в плоском прокате. В случае установления недостаточного качества результата правки, т.е. еще недостаточного устранения неровности, возможно повторение правки.

После окончания режима правки, т.е. после выдавливания неровности, оба опорных валка 310, 320, а также верхняя и нижняя пресс-рамы снова поднимают вверх. Для демонтажа правильной кассеты из прокатной клети выполняют операции, описанные выше для монтажа правильной кассеты в прокатную клеть, в обратном порядке.

Все операции способа можно проводить вручную или управлять ими. Однако предпочтительно их по меньшей мере частично автоматическое выполнение.

Перечень условных обозначений

100 устройство

110 верхняя пресс-рама

112 нажимной пуансон

114 несущие элементы верхней пресс-рамы

120 нижняя пресс-рама

122 стол

123 углубление

124 опорный элемент нижней пресс-рамы

130 опорный штифт

140 соединительный элемент

150-1 рельсовые направляющие на верхней пресс-раме

150-2 рельсовые направляющие на нижней пресс-раме

210 верхнее приводное устройство

220 нижнее приводное устройство

300 прокатная клеть

310 верхний опорный валок

320 нижний опорный валок

330 уравновешивающее устройство

340 вертикальное установочное устройство для нижнего опорного валка

350 стойка прокатной клети

360 вертикальное установочное устройство для верхнего опорного валка

370 рельсовые направляющие для замены рабочих валков в прокатной клети

400 тянущее или сдвигающее устройство или, соответственно, локомотив для замены валков.

| название | год | авторы | номер документа |

|---|---|---|---|

| УНИВЕРСАЛЬНЫЙ МОДУЛЬ ПРОИЗВОДСТВА МЕТАЛЛОПРОКАТА И ИЗДЕЛИЙ | 2000 |

|

RU2252829C2 |

| Универсальный профилегибочный прокатный стан | 2023 |

|

RU2822916C1 |

| УНИВЕРСАЛЬНЫЙ СТАН ХОЛОДНОЙ ПРОКАТКИ | 1997 |

|

RU2156173C2 |

| ЛИСТОПРАВИЛЬНЫЙ СТАН | 2004 |

|

RU2256521C1 |

| МНОГОВАЛКОВАЯ ПРАВИЛЬНАЯ МАШИНА | 2009 |

|

RU2518828C2 |

| УНИВЕРСАЛЬНЫЙ ЛИТЕЙНО-ПРОКАТНЫЙ СТАН | 2000 |

|

RU2217247C2 |

| ТРЕХВАЛКОВАЯ КЛЕТЬ СТАНА ПРОДОЛЬНОЙ ПРОКАТКИ | 2007 |

|

RU2343024C2 |

| УНИВЕРСАЛЬНЫЙ СТАН ПЛЮЩИЛЬНО-ВОЛОЧИЛЬНО-ПРОКАТНЫЙ | 2001 |

|

RU2242301C2 |

| РАБОЧАЯ КЛЕТЬ СТАНА ВИНТОВОЙ ПРОКАТКИ | 2004 |

|

RU2283707C2 |

| СПОСОБ ПРОИЗВОДСТВА СОРТОВОГО ПРОКАТА ИЗ МЕТАЛЛОЛОМА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2498878C1 |

Изобретение относится к машиностроению и может быть использовано для прессовой правки плоского металлопроката. Устройство предназначено для использования в горизонтальной прокатной клети и содержит расположенные напротив друг друга и выполненные с возможностью перемещения относительно друг друга верхнюю и нижнюю пресс-рамы и установленные соответственно на верхней или нижней пресс-раме нажимной пуансон и стол с углублением для погружения нажимного пуансона. Верхняя пресс-рама в области обеих своих торцевых сторон выполнена с несущими элементами, служащими в качестве мест воздействия уравновешивающего устройства прокатной клети. Нижняя пресс-рама в области обеих своих торцевых сторон выполнена с опорными элементами для опоры на стойки прокатной клети. В результате повышается экономическая эффективность правки плоского проката. 3 н. и 15 з.п. ф-лы, 6 ил.

1. Устройство (100) для прессовой правки плоского металлопроката, предназначенное для использования в горизонтальной прокатной клети, содержащее расположенные напротив друг друга и выполненные с возможностью перемещения относительно друг друга верхнюю пресс-раму (110) и нижнюю пресс-раму (120),

установленные соответственно на верхней или нижней пресс-раме нажимной пуансон (112) и стол (122) с углублением для погружения нажимного пуансона,

при этом верхняя пресс-рама (110) в области обеих своих торцевых сторон выполнена с несущими элементами (114), служащими в качестве мест воздействия уравновешивающего устройства прокатной клети, а

нижняя пресс-рама (120) в области обеих своих торцевых сторон выполнена с опорными элементами (124) для опирания на стойки прокатной клети.

2. Устройство (100) по п. 1, которое содержит

опорные штифты (130), расположенные в области обеих торцевых сторон нижней или верхней пресс-рамы (110, 120), и

отверстия в соответствующей расположенной напротив пресс-раме для приема опорных штифтов.

3. Устройство (100) по п. 2, которое содержит

расположенный на торцевой стороне устройства (100), предпочтительно на торцевой стороне нижней пресс-рамы (110), соединительный элемент (140), выполненный с возможностью разъемного соединения кассеты (100) с тянущим или сдвигающим устройством (400).

4. Устройство (100) по любому из пп. 1-3, которое снабжено расположенными в продольном направлении верхней и/или нижней пресс-рамы (110, 120) рельсовыми направляющими (150-1, 150-2),

а упомянутые нажимной пуансон (112) и/или стол (122) с углублением соответственно выполнены в виде салазок для перемещения на рельсовых направляющих в продольном направлении пресс-рам.

5. Устройство (100) по п. 4, которое

снабжено установленным на одной из торцевых сторон верхней пресс-рамы (110) верхним приводным устройством (210), предпочтительно верхним шпиндельным приводом для перемещения упомянутых салазок вдоль рельсовых направляющих (150-1) верхней пресс-рамы, и/или

установленным на одной из торцевых сторон нижней пресс-рамы (120) нижним приводным устройством (220), предпочтительно нижним шпиндельным приводом, для перемещения упомянутых салазок вдоль рельсовых направляющих (150-2) нижней пресс-рамы.

6. Горизонтальная прокатная клеть (300) для прессовой правки плоского металлопроката, содержащая:

выполненные с возможностью монтажа/демонтажа выдвижные верхний и нижний рабочие валки;

устройство (100), выполненное по любому из пп. 1-5 и с возможностью установки вместо демонтированных выдвижных рабочих валков;

верхний и нижний опорные валки (310, 320);

уравновешивающее устройство (330) для верхнего рабочего валка и

вертикальное установочное устройство (340) для нижнего опорного валка.

7. Прокатная клеть по п. 6, в которой

нижняя пресс-рама (120) опирается на нижний опорный валок, а

верхняя пресс-рама (110) посредством своих несущих элементов (114) опирается на уравновешивающее устройство (330) для верхнего рабочего валка и установлена уравновешивающим устройством (330) напротив верхнего опорного валка, находящегося в положении упора.

8. Прокатная клеть по п. 6 или 7, которая снабжена

управляющим устройством для осуществления прокатки прокатываемого материала или для прессовой правки плоского металлопроката.

9. Прокатная клеть по п. 7 или 8, которая снабжена рельсовыми направляющими (370) для замены рабочих валков, а

опорные элементы (124) нижней пресс-рамы (120) выполнены в виде элементов скольжения или роликов для скольжения или качения на рельсовых направляющих (370) для замены рабочих валков.

10. Способ прессовой правки плоского металлопроката в прокатной клети (330) по любому из пп. 6-9, включающий операции:

- введение плоского проката в прокатную клеть и позиционирование плоского проката, подвергаемого правке, по отношению к имеющему углубление столу (122) одной пресс-рамы таким образом, что выдавливаемая неровность проходит в направлении другой пресс-рамы, несущей нажимной пуансон (112), и находится между обеими пресс-рамами;

- позиционирование стола (122) и/или нажимного пуансона (112) по отношению к положению дефекта в плоском прокате посредством поперечного перемещения нажимного пуансона или стола таким образом, что нажимной пуансон или, соответственно, стол находится над неровностью; и

- правку плоского проката посредством поднятия нижнего опорного валка с опирающейся на него нижней пресс-рамой (120) при помощи вертикального установочного устройства для нижнего опорного валка (320) и прижатие плоского проката, опирающегося на нижнюю пресс-раму, снизу к нажимному пуансону (112) или к столу на верхней пресс-раме для выдавливания неровности из плоского проката.

11. Способ по п. 10, в котором после выдавливания неровности оба опорных валка (310, 320), а также верхнюю и нижнюю пресс-рамы снова перемещают в исходное положение для режима правки.

12. Способ по п. 10 или 11, в котором осуществляют подготовку для монтажа устройства (100) в прокатную клеть (300), при которой:

a) перемещают вверх верхний и нижний опорные валки;

b) выводят рабочие валки из прокатной клети, и

c) верхнюю пресс-раму (110) перемещают в продольном направлении в положение над опорными штифтами (130) и опирают на нижнюю пресс-раму (120) с выступанием в направлении приводной стороны прокатной клети; и

монтаж устройства (100) в прокатную клеть, включающий операции:

- введение устройства (100) в прокатную клеть с помощью устройства для замены валков на рельсовых направляющих (370) для замены рабочих валков до упора изнутри верхней пресс-рамы (110) в стойку прокатной клети на приводной стороне;

- запирание верхнего фиксатора рабочих валков;

- поднятие уравновешивающего устройства (330) для рабочих валков для опирания верхней пресс-рамы (110) на ее несущие элементы (114);

- дальнейшее введение устройства (100) в прокатную клеть с помощью тянущего и сдвигающего устройства (400) до упора изнутри нижней пресс-рамы (120) в стойку прокатной клети на приводной стороне, причем опорные штифты (130) при этом перемещают в положение напротив ответных отверстий в расположенной напротив пресс-раме;

- запирание нижнего фиксатора рабочих валков и

- приведение в исходное положение для правки.

13. Способ по п. 12, в котором приведение прокатной клети в исходное положение для правки включает операции:

- опускание верхнего опорного валка (310) в верхнее положение упора для верхней пресс-рамы (110);

- установка верхней пресс-рамы (110) без зазора относительно верхнего опорного валка в верхнем положении упора с помощью уравновешивающего устройства;

- поднятие нижнего опорного валка (320) в нижнее положение упора для нижней пресс-рамы и приведение при этом в контакт нижней пресс-рамы (120) без зазора с нижним опорным валком в нижнем положении упора.

14. Способ по любому из пп. 10-13, в котором предварительно составляют план прессовой правки плоского металлопроката с учетом качества материала, толщины и ширины, с учетом информации о местоположении дефекта, его размера/глубины и типа, а также, при необходимости, с использованием модели процесса.

15. Способ по п. 14, в котором неровность автоматически регистрируют при помощи сканера в виде изображений и по меньшей мере частично автоматически определяют информацию о неровности посредством анализа изображений сканера.

16. Способ по п. 14 или 15, в котором при правке регулярно наблюдают за соответствующим текущим положением плоского проката и корректируют его в случае установленного отклонения от соответствующего заданного положения.

17. Способ по п. 16, в котором после правки контролируют результат процесса прессовой правки и сравнивают его с расчетным заданным результатом и, при установлении недостаточного качества, осуществляют повторную правку.

18. Способ по любому из пп. 10-17, в котором операции правки выполняют вручную или по меньшей мере частично автоматически.

| Способ правки листовых изделий | 1977 |

|

SU795617A1 |

| Штамп для правки плоских деталей | 1986 |

|

SU1423215A1 |

| Правильная машина | 1990 |

|

SU1794528A1 |

| СПОСОБ ПРАВКИ ЛИСТОВОГО ПРОКАТА | 1998 |

|

RU2138354C1 |

Авторы

Даты

2019-07-11—Публикация

2016-09-27—Подача