Область техники, к которой относится изобретение

Изобретение относится к клети прокатного стана с тремя валками, которая используется в прокатных станах для изготовления бесшовных изделий трубчатой или цилиндрической формы.

Уровень техники

Для продольного проката изделий трубчатой или цилиндрической формы, в основном, используют прокатные станы с несколькими клетями, в каждой из которых установлено два или более валков. Клети прокатного стана, известные из уровня техники, содержат следующие элементы для каждого рабочего валка:

- гидравлический узел для регулировки радиального положения рабочего валка относительно оси прокатки прокатного стана;

- вал привода, например, вал с универсальным карданным и зубчатым соединениями, который сцепляется со втулкой рабочего валка для передачи вращательного движения на валок;

- электродвигатель и редуктор, расположенные с другой стороны вала привода и соединенные с ним.

В частности, при использовании клетей прокатного стана с тремя валками, удерживание валков в каждой клети прокатного стана в собранном виде в рабочем положении достигается за счет кассеты, удерживающей валки, что позволяет упростить установку и снятие прокатных валков. Действительно, наличие кассеты, удерживающей валки, позволяет одновременно извлекать три валка из прокатного стана для их замены во время планового технического обслуживания.

В прокатных станах, известных из уровня техники, замену кассет, удерживающих валки, выполняют путем их перемещения в поперечном направлении относительно оси проката. В этом случае замену кассет производят с боковой стороны прокатного стана, и в частности в системах, в которых гидравлические узлы для регулировки и контроля давления проката жестко прикреплены к наружной раме клети прокатного стана, длины хода поршней гидравлических узлов выбирают таким образом, чтобы поршни гидравлических узлов можно было выдвинуть на расстояние, достаточное для исключения контакта с кассетой, удерживающей валки, во время ее извлечения из прокатного стана в поперечном направлении. С другой стороны, для проката труб в прокатных станах с тремя или более валками в каждой клети для регулировки радиального положения валков необходимо использовать гидравлические узлы, имеющие ограниченный рабочий ход, например, около 100-150 мм. Поскольку на практике прокат выполняется с перерывами из-за наличия дорна, который нужно вставлять и извлекать из каждой прокатанной трубы, когда передний конец трубы проходит через каждую клеть, давление внутри главной камеры гидравлического узла резко увеличивается, при этом из-за упругой сжимаемости масла происходит перемещение поршня узла на несколько десятых миллиметра, что приводит к нежелательному утолщению стенки в передней области трубы. Данное явление становится более заметным при прохождении последующих клетей из-за постепенного увеличения твердости металлической трубы, вызванного тем, что в результате излучения тепла концы трубы всегда имеют меньшую температуру, то есть труба постепенно становится менее деформируемой по мере прохождения через линию проката. В связи с этим для обеспечения необходимой динамики управления, достигаемой, например, за счет специальных сервоклапанов, предпочтительно ограничить ход гидравлического узла.

В документе WO 2011/132094 описана клеть прокатного стана с тремя валками, в которой кассету, удерживающую валки, извлекают в поперечном направлении. При застревании трубы в таких прокатных станах во время проката по меньшей мере один валок с соответствующей опорой обоймы приходится перемещать из рабочего положения, поворачивая опору и валок вокруг оси, параллельной оси проката.

Еще одна проблема связана с ограниченным пространством для резки застрявшей трубы с помощью газового резака, что приводит к увеличению длительности и трудоемкости процедуры резки. В связи с этим существует необходимость создания системы, лишенной вышеперечисленных недостатков и позволяющей отрезать застрявшие трубы за меньшее время.

Раскрытие изобретения

Основной целью изобретения является создание клети прокатного стана для проката изделий цилиндрической формы, в том числе больших размеров, которая позволит снизить длительность и объем работ в случае аварийной ситуации, вызванной застреванием трубы во время проката.

В соответствии с изобретением вышеуказанные цели достигают за счет использования клети прокатного стана, определяющей ось проката, которая содержит опорную конструкцию, кассету, удерживающую валки, выполненную с возможностью перемещения из рабочего положения внутри опорной конструкции вдоль указанной оси проката в выдвинутое положение снаружи неподвижной опорной конструкции в поперечном направлении относительно оси проката, три прокатных валка, каждый из которых имеет соответствующую опору обоймы, расположенную в кассете, удерживающей валки, и собственные оси, расположенные под углом 120° друг к другу, причем ось вращения первого из трех прокатных валков расположена вертикально, по меньшей мере один гидравлический узел для каждого прокатного валка, зафиксированный на опорной конструкции и используемый для регулировки радиального положения соответствующего прокатного валка, с соответствующим приводным цилиндром, при этом указанный гидравлический узел выполнен с возможностью перемещения соответствующего приводного цилиндра на достаточное расстояние от оси проката для исключения контакта с кассетой, удерживающей валки, во время ее перемещения между рабочим положением и выдвинутым положением, при этом кассета, удерживающая валки, имеет продольный открытый паз, центральная ось которого совпадает с продольной центральной осью опоры обоймы первого прокатного валка, а его размер в вертикальном направлении превышает диаметр прокатываемой трубы, при этом первый конец указанного паза, расположенный рядом с осью проката, закрыт, а второй конец, расположенный с другой стороны, открыт и имеет форму, соответствующую боковой стороне кассеты, удерживающей валки, при вставке кассеты, удерживающей валки, в клеть прокатного стана.

В случае застревания прокатываемой трубы опору обоймы, поддерживающую валок с вертикальной осью во время проката, предпочтительно отсоединить от кассеты, удерживающей валки, и оставить разъединенной от конструкции клети, при этом кассета и оставшиеся два валка с наклонными осями снимаются с боковой стороны клети прокатного стана во время проката.

Наиболее предпочтительным положением, в котором необходимо оставить опору обоймы и соответствующий валок с вертикальной осью в случае застревания, является положение, в котором указанный валок и опора обоймы остаются соединенными с валком, находящимся на некотором расстоянии от оси проката, и находятся в разъединенном состоянии от неподвижной наружной конструкции за счет соответствующего гидравлического узла. Данное положение позволяет упростить процесс отсоединения кассеты, удерживающей валки, от указанного валка с опорой. Установка гидравлического узла в указанное разъединенное положение обеспечивается благодаря наличию двух опорных поверхностей на опоре обоймы валка в дальней части валка, которые образуют клинообразную область опоры относительно горизонтальной оси соответствующего гидравлического узла таким образом, чтобы выровнять центр опоры обоймы валка с вертикальной осью относительно соответствующей клинообразной области опоры на неподвижной опорной конструкции. Данные поверхности предназначены для выравнивания поверхностей скольжения опоры обоймы с соответствующими направляющими, установленными на кассете, удерживающей валки, при вставке и извлечении кассеты, удерживающей валки, из неподвижной конструкции клети. Для удерживания опоры обоймы валка с вертикальной осью на гидравлическом узле, после его отсоединения от кассеты, удерживающей валки, установлен выдвижной упор в форме молотка, расположенный коаксиально гидравлическому узлу и способный поворачиваться вокруг своей оси; причем предпочтительно использовать для данной цели имеющееся устройство балансировки каждого валка.

Еще одной целью изобретения является создание способа для освобождения трубы, застрявшей во время проката, из клети прокатного стана в соответствии с настоящим изобретением, как описано выше, который содержит следующие этапы:

a) отсоединяют стопорное устройство, расположенное между опорой обоймы валка с вертикальной осью и кассетой, удерживающей валки;

b) отсоединяют валы привода;

c) перемещают кассету, удерживающую валки, из рабочего положения в выдвинутое положение, если во время проката кассета оказывается выше положения для извлечения с боковой стороны;

d) отводят поршень горизонтального гидравлического узла валка с вертикальной осью таким образом, чтобы переместить соответствующую опору обоймы до контакта с наклонными плоскостями;

e) поддерживают уравновешивающую силу в течение времени, необходимого для предотвращения скольжения опоры обоймы валка с вертикальной осью по наклонным плоскостям или ее переворачивания из-за разбалансировки;

f) извлекают кассету, удерживающую валки, таким образом, чтобы труба с соответствующим дорном остались внутри клети, а опора обоймы с соответствующим валком с вертикальной осью остались на опорной конструкции.

Таким образом, с помощью настоящего изобретения решается проблема доступа к оси проката в случае застревания трубы в клети.

Краткое описание чертежей

Другие отличительные особенности и преимущества изобретения станут очевидны после ознакомления с описанием предпочтительного, но не исключительного варианта реализации клети прокатного стана с тремя валками со ссылкой на сопроводительные чертежи, на которых:

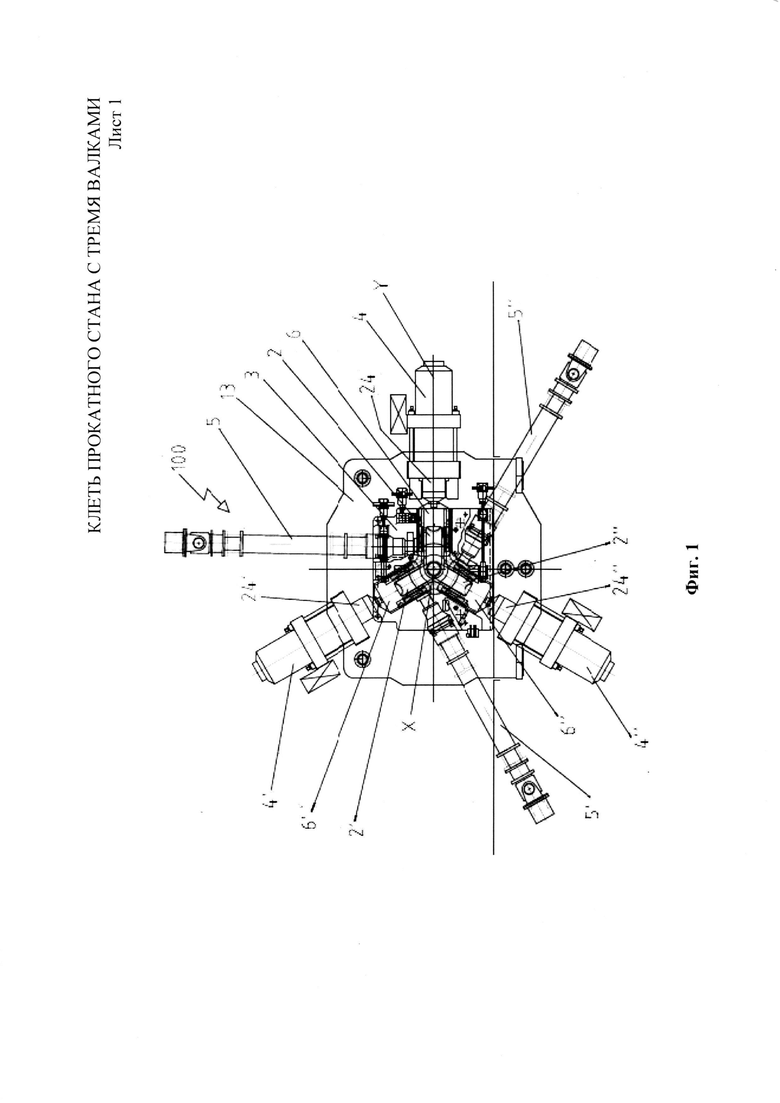

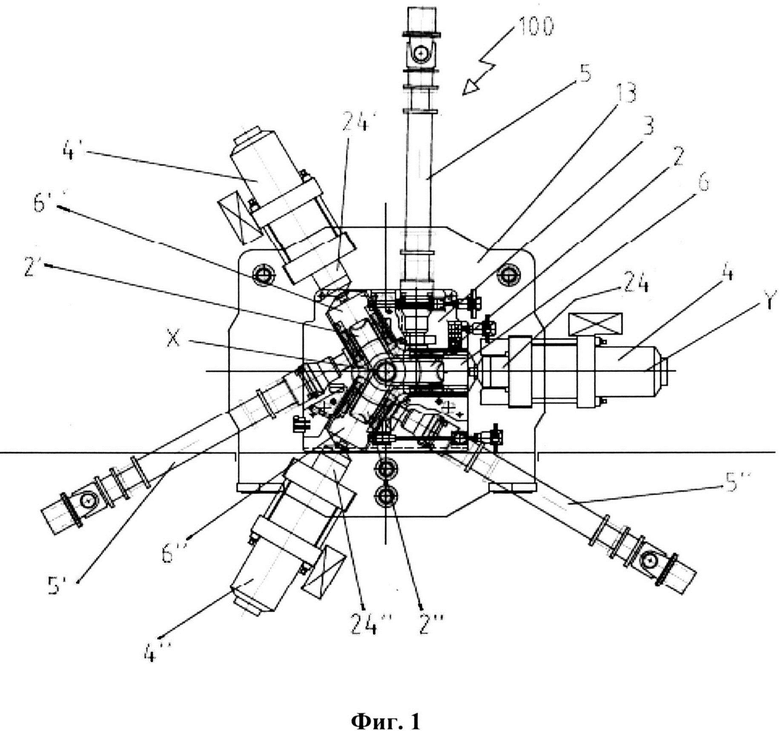

на фиг. 1 показан вид сбоку клети прокатного стана в соответствии с изобретением;

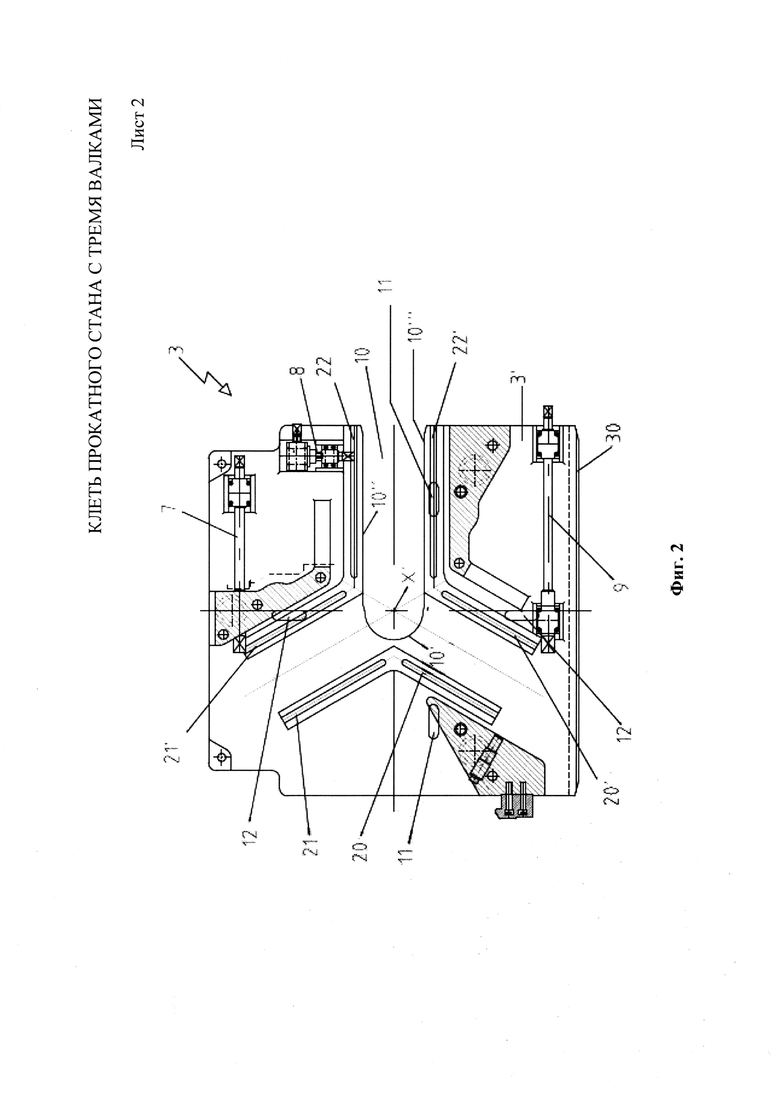

на фиг. 2 показан разрез вдоль продольной плоскости кассеты, удерживающей валки, клети прокатного стана в соответствии с изобретением, без прокатных валков;

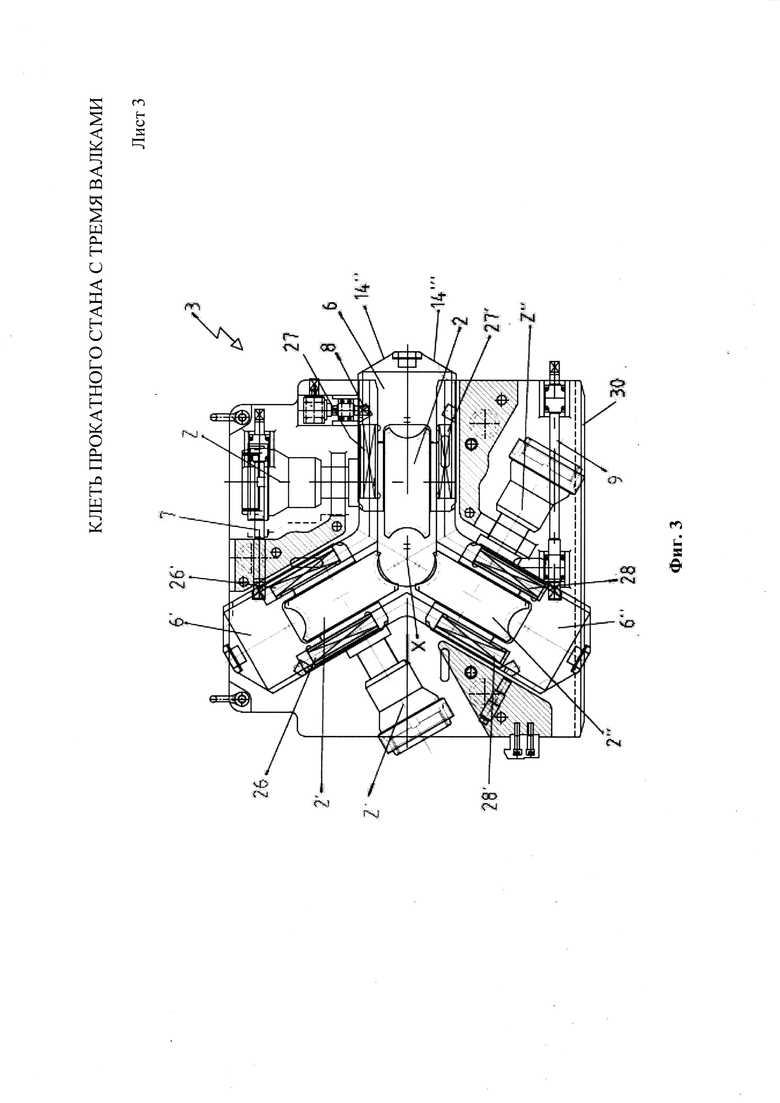

на фиг. 3 представлен разрез вдоль продольной плоскости кассеты, удерживающей валки, клети прокатного стана в соответствии с изобретением, с прокатными валками и опорами обоймы;

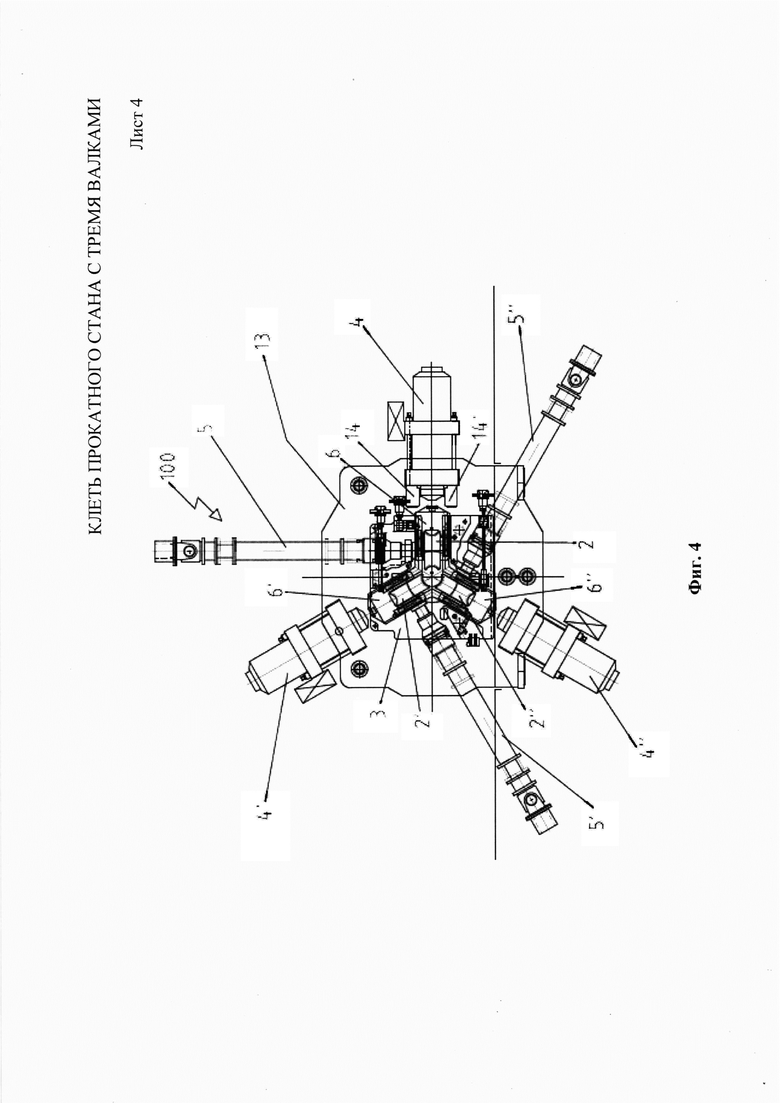

на фиг. 4 показан разрез вдоль продольный плоскости клети прокатного стана в соответствии с изобретением, с кассетой, удерживающей валки, на этапе извлечения при нормальных условиях работы;

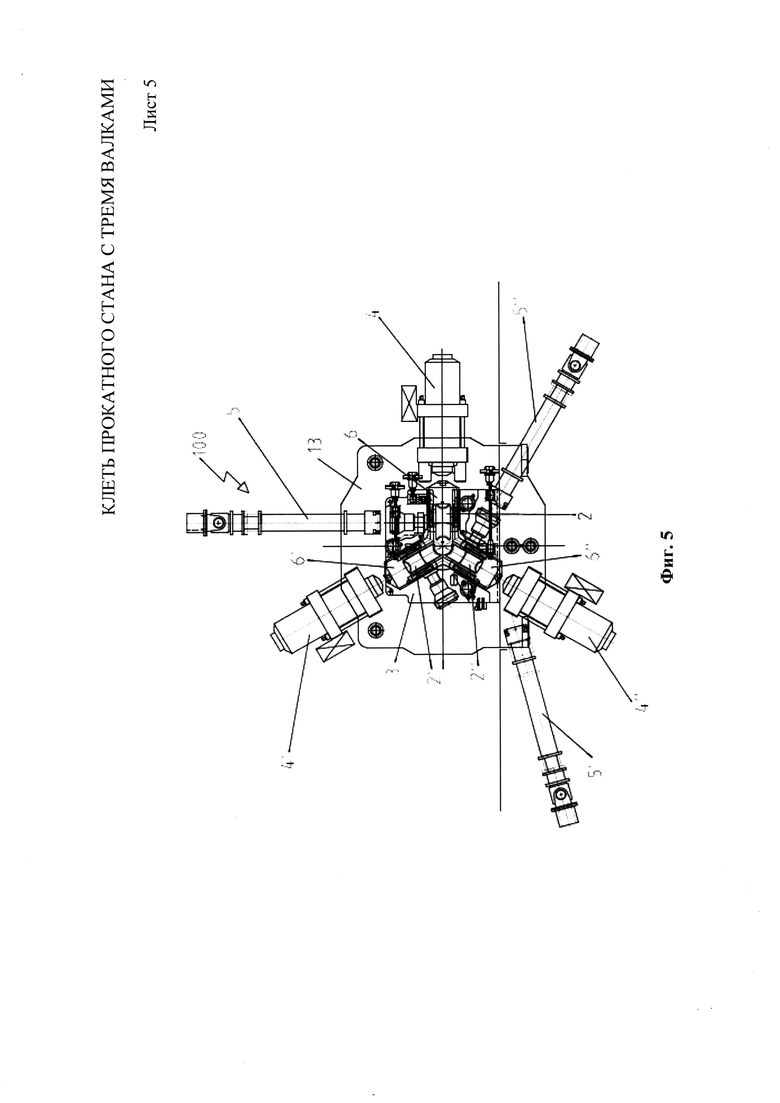

на фиг. 5 показан разрез клети прокатного стана в соответствии с изобретением, на этапе, выполняемом после этапа по фиг. 4;

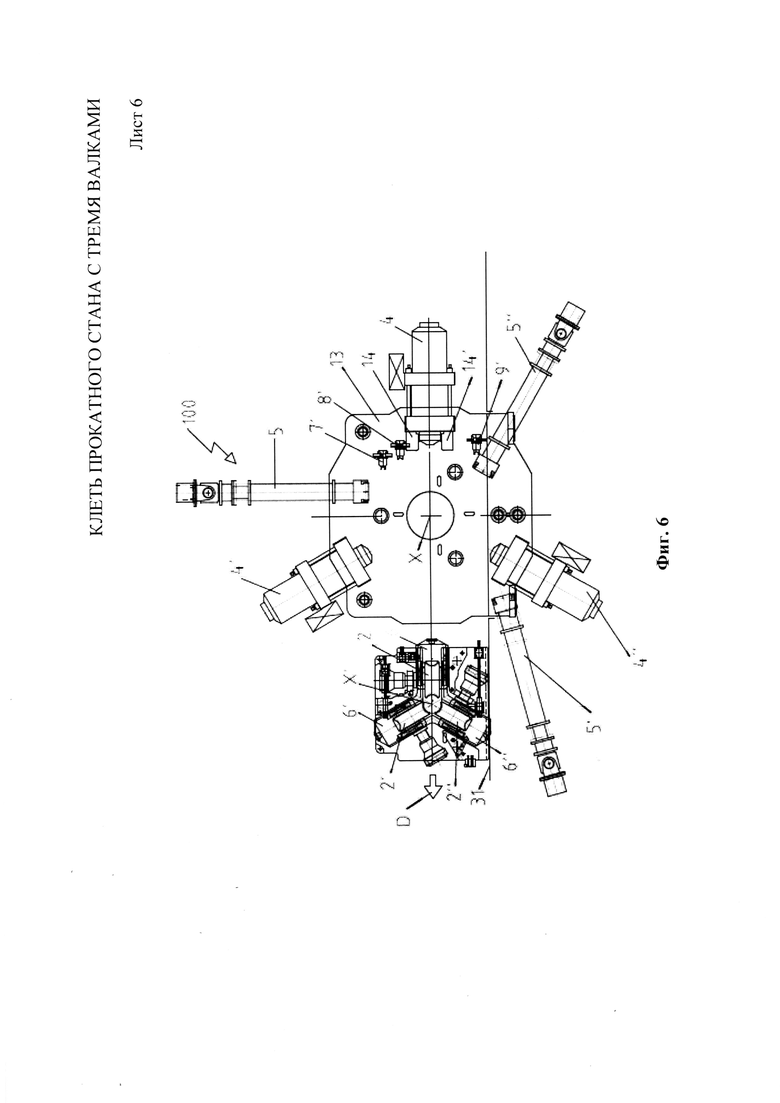

на фиг. 6 показан разрез клети прокатного стана в соответствии с изобретением, на этапе, выполняемом после этапа по фиг. 5;

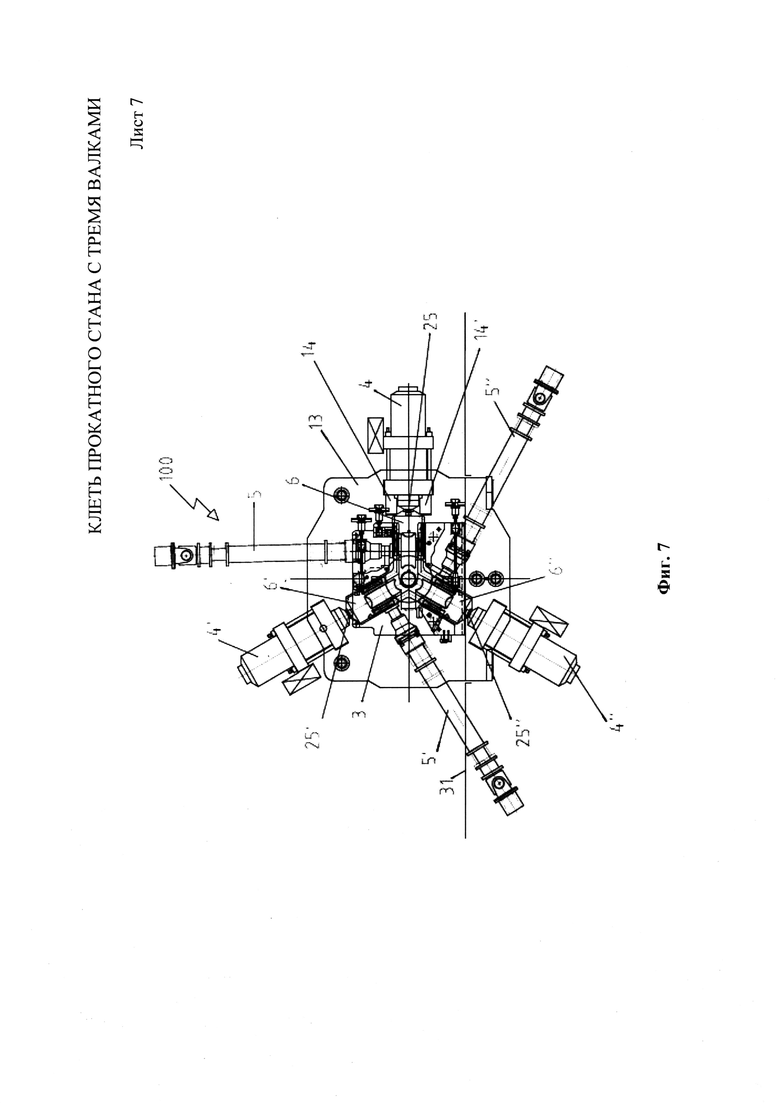

на фиг. 7 представлен разрез вдоль продольный плоскости клети прокатного стана в соответствии с изобретением, с кассетой, удерживающей валки, на этапе максимального раскрытия обойм при выполнении первого действия по устранению аварийной ситуации при застревании детали или в остальных случаях при визуальном осмотре области внутри кассеты;

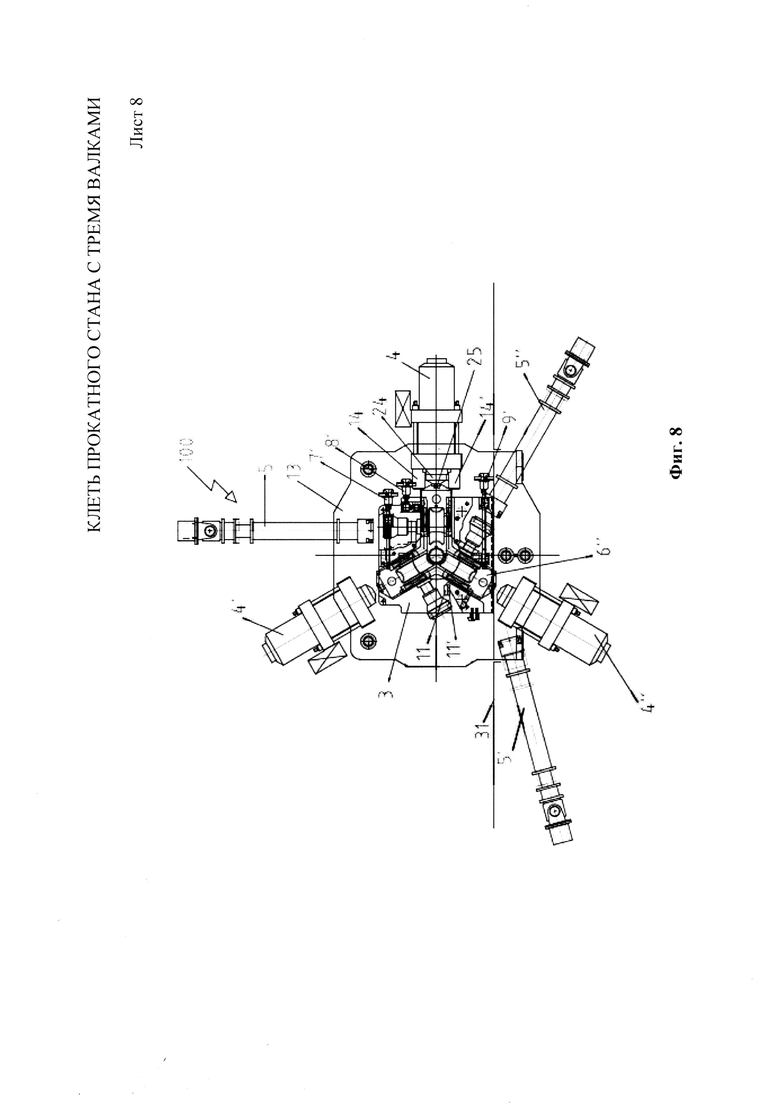

на фиг. 8 показан разрез клети прокатного стана в соответствии с изобретением, на этапе, выполняемом после этапа по фиг. 7;

на фиг. 9 показан разрез клети прокатного стана в соответствии с изобретением, на этапе, выполняемом после этапа по фиг. 8, на котором кассета находится в выдвинутом положении, а валок с вертикальной осью находится в разъединенном состоянии от конструкции клети.

Осуществление изобретения

На фиг. 1 изображена клеть 100 прокатного стана с несколькими клетями, которые выровнены вдоль одной линии и каждая из которых содержит три рабочих валка 2, 2' и 2ʺ в кассете 3, удерживающей валки, центр которой находится на оси X проката. Каждый валок соединен с соответствующим электродвигателем (не показан). В каждой клети 100 прокатного стана для каждого прокатного валка (также называется рабочим валком) 2, 2', 2ʺ установлены гидравлические узлы 4, 4', 4ʺ для регулирования радиального положения валка 2, 2', 2ʺ относительно оси проката прокатного стана и создания силы реакции, компенсирующей усилие размыкания во время проката. Предпочтительно гидравлические узлы 4, 4', 4ʺ имеют соответствующие поршни 24, 24', 24ʺ с определенными значениями длины рабочего хода и которые жестко зафиксированы на неподвижной конструкции 13 прокатного стана, на которую они передают силы реакции, возникающие во время проката. Первый гидравлический узел 4 в каждой клети 100 прокатного стана расположен горизонтально относительно оси Y симметрии, а другие два гидравлических узла 4' и 4ʺ отклонены от вертикали на +/-30° соответственно, при этом их поршни имеют отверстия, позволяющие извлечь кассету 3, удерживающую валки, в горизонтальном направлении со стороны, расположенной напротив гидравлического узла 4. Общая длина хода для гидравлических узлов 4, 4' и 4ʺ содержит первый промежуток рабочего хода, используемый для регулировки радиального положения валка, и второй промежуток для перемещения поршня от оси X проката для замены валков 2, 2', 2ʺ путем извлечения кассеты 3, удерживающей валки, с боковой стороны клети 100 прокатного стана в направлении стрелки D (фиг. 6). Валы 5, 5', 5ʺ передают вращение на валки 2, 2', 2ʺ за счет их соединения с соответствующими электродвигателями и редукторами (не показаны на фигуре, поскольку известны специалистам в данной области техники). Валки 2, 2' и 2ʺ установлены в соответствующие подушки в соответствующих опорах 6, 6', 6ʺ обоймы. Опоры 6, 6', 6ʺ обоймы имеют устройства балансировки, расположенные коаксиально поршням соответствующих гидравлических узлов 4, 4', 4ʺ, имеющих упоры 25, 25', 25ʺ в форме молотка, которые можно извлечь и повернуть относительно их осей симметрии. Кассета 3, удерживающая валки, снабжена радиальными направляющими 20, 20', 21, 21', 22, 22', по которым скользят опоры 6, 6', 6ʺ обоймы, содержащие направляющие поверхности 26, 26', 27, 27', 28, 28', форма которых соответствует радиальным направляющим 20, 20', 21, 21', 22, 22' и соответствующим валкам 2, 2', 2ʺ, в направлении вдоль их осей и траекторий движения при извлечении из кассеты 3, скользящей в радиальном направлении относительно точки X' (фиг. 2), находящейся на оси проката, когда кассета установлена в рабочее положение в клети 100 прокатного стана. Кассета 3 имеет открытые участки со стороны указанных радиальных направляющих 20, 20', 21, 21', 22, 22', благодаря чему опоры 6, 6', 6ʺ обоймы валков можно перемещать в радиальном направлении без необходимости извлечения кассеты. Перед извлечением кассеты 3, удерживающей валки, из клети 100 прокатного стана необходимо отсоединить гидравлические узлы, систему балансировки и валы привода соответствующих рабочих валков. Для отсоединения валов от рабочих валков используют специальные устройства, которые позволяют извлечь штоки системы балансировки из соответствующих пазов опор 6, 6', 6ʺ обоймы таким образом, чтобы не препятствовать извлечению кассеты 3 в поперечном направлении. Внутри конструкции прокатного стана установлена пара рельсов, проходящих перпендикулярно оси проката для каждой клети прокатного стана, по которым скользит кассета 3, удерживающая валки. При этом для скольжения по рельсам 31 кассета 3, удерживающая валки, снабжена салазками 30; причем вместо салазок для скольжения по рельсам 31 могут быть использованы колеса (не показаны). Исполнительные устройства, например, гидравлические цилиндры (не показаны), расположены под кассетой 3, удерживающей валки, и толкают кассету 3 вверх для выравнивания центральной точки X' кассеты 3 с осью X проката и осью Y симметрии гидравлического узла 4. Кассета 3 (фиг. 2), удерживающая валки, имеет установочные приспособления 11 и 12 регулировки положения по горизонтали и вертикали для правильного расположения оси кассеты 3 относительно конструкции 13.

После извлечения из клети 100 кассета 3 опускается на 5-10 мм, опираясь на рельсы 31, при этом после повторной вставки кассета 3 поднимается и выравнивается с помощью соответствующих установочных приспособлений 11. Валки 2, 2', 2ʺ должны быть жестко зафиксированы на кассете 3 во избежание их перемещения в радиальном направлении во время транспортировки кассеты 3, удерживающей валки. Таким образом, клеть прокатного стана содержит блокирующее устройство, которое позволяет заблокировать опоры 6, 6', 6ʺ обоймы валков 2, 2', 2ʺ внутри кассеты 3, удерживающей валки, до начала извлечения кассеты из клети прокатного стана в поперечном направлении. Такое блокирующее устройство содержит три исполнительных механизма 7', 8', 9' и три соответствующих стопорных штифта 7, 8, 9, при этом форма блокирующего устройства позволяет исполнительным механизмам приводить в действие три стопорных штифта таким образом, чтобы каждый стопорный штифт 7, 8, 9 блокировал соответствующую опору 6, 6', 6ʺ обоймы в конструкции кассеты 3 во избежание скольжения в радиальном направлении. При этом блокирующее устройство может быть задействовано на всех трех опорах 6, 6', 6ʺ обоймы сразу. Исполнительные механизмы 7', 8', 9' встроены в неподвижную конструкцию 13 клети прокатного стана, а не кассеты 3. Три стопорных штифта 7, 8, 9 при этом встроены в кассету 3 и могут независимо или одновременно поворачиваться вокруг ее оси между первым положением, в котором опора обоймы может скользить в радиальном направлении, и вторым опорным положением, в котором обойма неподвижна. После фиксации опор 6, 6', 6ʺ обоймы соответствующие гидравлические узлы 4, 4', 4ʺ освобождают от них и отсоединяют от валов 5, 5', 5ʺ, причем вал 5' валка 2' может быть смещен таким образом, чтобы кассету 3, удерживающую валки, можно было свободно переместить и извлечь в поперечном направлении, как показано стрелкой D на фиг. 4, 5 и 6, например, для проведения планового технического обслуживания.

В случае застревания, исключительной и нежелательной ситуации, это невозможно в принципе, учитывая помехи, создаваемые трубой, которая может быть раздавлена, и дорном, который вставляется в трубу и который нельзя вытолкнуть в осевом направлении. В данном случае предпочтительно обеспечить оператору лучший доступ к оси X проката, например, для отрезания трубы и дорна (не показаны). Поскольку опора 6 обоймы валка 2 с вертикальной осью в каждой клети установлена на радиальные направляющие, а конструкция кассеты позволяет в нормальных условиях извлечь опору обоймы в радиальном направлении, было предложено создать кассету 3 и неподвижную конструкцию 13 клети 100, при использовании которых можно было бы легко извлечь кассету 3 из прокатного стана даже в случае застревания, оставляя опору 6 обоймы и соответствующий валок 2 с вертикальной осью Z внутри неподвижной конструкции 13. Для достижения симметричной формы прокатываемых труб необходимо, чтобы три гидравлических узла 4, 4', 4ʺ каждый клети имели одинаковый рабочий ход, и в данном случае рабочий ход поршня 24 горизонтального гидравлического узла 4, контролирующего валок 2 с вертикальной осью, должен быть увеличен с учетом требований к двум другим гидравлическим узлам 4', 4ʺ. Благодаря этому для извлечения кассеты с застрявшей трубой в клеть 100 прокатного стана можно установить упор для фиксации опоры 6 обоймы и соответствующего валка 2 с вертикальной осью на гидравлическом узле 4, тем самым, отделяя кассету 3 от валка 2 и от опоры 6 обоймы. Другими словами, группу, содержащую валок 2 и опору 6 обоймы, отсоединяют от кассеты 3 и крепят к неподвижной конструкции 13 клети 100. Фиксацию гидравлического узла 4 обеспечивают за счет крепления опоры 6 обоймы к гидравлическому узлу 4, который, как и другие гидравлические узлы 4' и 4ʺ, встроен в неподвижную конструкцию. Для этой цели предусмотрено два опорных элемента 14, 14' с двумя поверхностями контакта, образующими клинообразную область опоры, на которую опираются соответствующие опорные поверхности 14ʺ, 14ʺ' опоры 6 обоймы, предпочтительно расположенные под углом к горизонтальной оси Y таким образом, чтобы опора 6 обоймы и соответствующий валок 2 были выровнены относительно оси Y и находились в центре клинообразной области опоры. Опорные поверхности 14ʺ, 14ʺ' образуют направляющие поверхности 27, 27' для опоры 6 обоймы, выровненные относительно радиальных направляющих 22 и 22' при вставке и извлечении кассеты 3, удерживающей валки, из неподвижной конструкции 13 в выдвинутое положение. Кроме того, предусмотрено устройство балансировки 25 опоры 6 обоймы, расположенное коаксиально поршню 24 гидравлического узла 4 с выдвижным упором в форме молотка, выполненным с возможностью поворачиваться вокруг оси Y. Опорные элементы 14, 14' создают силы реакции, необходимые для поддержки узла 6 обоймы и валка 2 после извлечения кассеты 3 из неподвижной конструкции 13 и для их крепления к устройству балансировки.

Значения длины хода гидравлических узлов может быть больше 200 мм для прокатного стана, используемого для проката труб диаметром не более  поскольку наклонные валки в положении смены кассеты, то есть при вставленном стопорном приспособлении, не должны пересекаться с застрявшей трубой. Длина хода около 220 мм подходит для всех случаев для достижения необходимой эффективности процесса и использования гидравлического узла с возможностью перемещения в четырех направлениях.

поскольку наклонные валки в положении смены кассеты, то есть при вставленном стопорном приспособлении, не должны пересекаться с застрявшей трубой. Длина хода около 220 мм подходит для всех случаев для достижения необходимой эффективности процесса и использования гидравлического узла с возможностью перемещения в четырех направлениях.

В частности, на фиг.2 показана конструкция кассеты 3 в соответствии с изобретением, которая может быть легко извлечена в случае застревания трубы. На данном сопроводительном чертеже показана только одна боковая стенка 3' кассеты 3, и следует понимать, что кассета также содержит вторую стенку, расположенную со стороны наблюдателя, которая не показана из-за того, что на сопроводительном чертеже показан разрез вдоль вертикальной плоскости, ортогональной оси X проката. Форма боковой стенки кассеты, не показанной на данном сопроводительном чертеже, симметрична форме стенки 3'. Центральное отверстие, через которое проходит прокатываемая труба, представляет собой продольный открытый паз 10, проходящий от центра X' кассеты и имеющий полукруглую левую часть 10', открытую центральную часть 10ʺ, проходящую вдоль боковых сторон, параллельных направляющим 22, 22', при этом конец 10ʺ' со стороны вертикальных кромок кассеты 3, удерживающей валки, открыт. Таким образом, после отсоединения кассеты 3, удерживающей валки, от опоры 6 обоймы с валком 2 за счет крепления к неподвижной конструкции 13 с помощью соответствующего гидравлического узла 4, кассета может быть легко снята с левой части (см. фиг. 7, 8 и 9), поскольку кассета, имеющая подобную форму, может быть извлечена из застрявшей трубы, без необходимости разрезать ее с помощью газового резака. При расположении клети 100, как показано на сопроводительных чертежах, форма продольного отрытого паза 10 позволяет извлечь кассету 3 справа налево таким образом, чтобы оставалось достаточно пространства для выполнения манипуляций с застрявшей трубой.

Таким образом, процедура извлечения кассеты в случае застревания содержит следующие этапы:

a) разблокируют стопорное устройство между опорой 6 обоймы валка 2 и кассетой 3, удерживающей валки;

b) освобождают валы 5, 5', 5ʺ;

c) перемещают кассету 3 в поперечном направлении на расстояние, достаточное для отсоединения установочного приспособления 11 от ее опоры 11', и опускают кассету 3, удерживающую валки, из рабочего положения в выдвинутое положение, в котором ее основание опирается на рельсы 31;

d) фиксируют опору 6 обоймы на поршне 24 гидравлического узла 4 путем перемещения выдвижного упора в форме молотка и извлекают поршень 24 таким образом, чтобы опора 6 обоймы вступила в контакт с опорными элементами 14, 14';

e) поддерживают уравновешивающую силу на креплении опоры 6 обоймы в течение времени, необходимого для предотвращения скольжения опоры 6 обоймы по наклонным поверхностям или ее переворачивания из-за разбалансировки;

f) извлекают кассету 3, удерживающую валки, в поперечном направлении из неподвижной конструкции 13 клети 100 с помощью устройств замены (не показаны, поскольку известны из уровня техники), после которого в конструкции прокатного стана остаются труба и дорн, валок 2 с вертикальной осью и соответствующая опора 6 обоймы, причем одну сторона клети прокатного стана освобождают настолько, чтобы можно было получить доступ к сегменту застрявшей трубы.

После устранения причины застревания и извлечения поврежденной трубы и дорна из прокатного стана кассеты 3, удерживающие валки, возвращают в исходное положение путем вставки их обратно в прокатный стан с помощью вводных частей на направляющих поверхностях 27, 27' опоры 6 обоймы и на радиальных направляющих 22, 22' кассеты 3, удерживающей валки, чтобы обеспечить автоматическую повторную установку опоры 6 обоймы в подвешенное горизонтальное положение на гидравлическом узле 4 в кассете 3, удерживающей валки.

С помощью настоящего изобретения можно полностью извлечь кассету 3, удерживающую валки, используя стандартные устройства смены кассеты существующих прокатных станов, и решить проблемы, мешающие извлечению застрявших трубы и дорна из стана. Очевидно, что возможность извлечения кассеты, удерживающей валки, в случае застревания является очень важным преимуществом, благодаря которому можно значительно снизить время простоя прокатного стана для устранения застревания, улучшить доступ для операторов при выполнении работ, а также повысить безопасность работы по сравнению с использованием решений, известных из уровня техники.

| название | год | авторы | номер документа |

|---|---|---|---|

| КЛЕТЬ ПРОКАТНОГО СТАНА С ТРЕМЯ ВАЛКАМИ С ВОЗМОЖНОСТЬЮ ИХ ЗАМЕНЫ ПУТЕМ ПЕРЕМЕЩЕНИЯ В ПОПЕРЕЧНОМ НАПРАВЛЕНИИ ОТНОСИТЕЛЬНО ЛИНИИ ПРОКАТА | 2014 |

|

RU2641206C2 |

| КЛЕТЬ ПРОКАТНОГО СТАНА С ТРЕМЯ РАБОЧИМИ ВАЛКАМИ | 2013 |

|

RU2613777C9 |

| КАССЕТА МНОГОВАЛКОВОЙ ПРОКАТНОЙ КЛЕТИ | 1996 |

|

RU2093283C1 |

| СПОСОБ УВЕЛИЧЕНИЯ СОРТАМЕНТА ПРОКАТА ОБОРУДОВАНИЯ ДЛЯ ПРОКАТКИ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ И ПРЕДНАЗНАЧЕННОЕ ДЛЯ ЭТОГО ОБОРУДОВАНИЕ | 2003 |

|

RU2344890C2 |

| РАБОЧАЯ КЛЕТЬ ОБЖИМНОГО ТРЕХВАЛКОВОГО СТАНА ВИНТОВОЙ ПРОКАТКИ С ДВУХОПОРНЫМИ ВАЛКАМИ | 2003 |

|

RU2243042C1 |

| КЛЕТЬ ПРОКАТНОГО СТАНА И СПОСОБ ЕЕ УСТАНОВКИ, СПОСОБ ПРОКАТА С ПОМОЩЬЮ КЛЕТИ | 2013 |

|

RU2578862C1 |

| ВАЛ ПРИВОДА ДЛЯ ПЕРЕДАЧИ ДВИЖЕНИЯ НА ВАЛОК | 2013 |

|

RU2584363C1 |

| КЛЕТЬ ПРОКАТНОГО СТАНА И СООТВЕТСТВУЮЩИЙ ПРОКАТНЫЙ СТАН ДЛЯ ПРОДОЛЬНОЙ ПРОКАТКИ МАТЕРИАЛОВ СТЕРЖНЕВОЙ ФОРМЫ | 2009 |

|

RU2516112C2 |

| Кассета для вертикального валка универсальной клети | 1980 |

|

SU942823A1 |

| Маятниковая прокатная клеть | 1979 |

|

SU880523A1 |

Изобретение относится к области прокатки труб. Клеть содержит неподвижную опорную конструкцию (13), кассету (3), удерживающую три прокатных валка (2, 2', 2''), каждый из которых имеет соответствующую опору (6, 6', 6'') обоймы, расположенные в кассете (3), которая выполнена с возможностью перемещения в поперечном направлении относительно оси прокатки и вдоль этой оси из рабочего положения внутри опорной конструкции (13) в выдвинутое положение снаружи опорной конструкции (13), ось вращения первого прокатного валка (2) расположена вертикально, по меньшей мере один гидравлический узел (4, 4', 4'') для каждого прокатного валка (2, 2', 2'') выполнен с возможностью регулирования радиального положения и перемещения соответствующего приводного цилиндра на расстояние от оси проката, исключающее контакт с кассетой (3) во время ее перемещения из рабочего положения в выдвинутое положение, при этом в кассете (3) выполнен продольный открытый паз (10), центральная ось которого совпадает с продольной центральной осью опоры (6) обоймы первого прокатного валка (2), а его вертикальный размер превышает диаметр прокатываемой трубы, причем паз (10) на первом конце закрыт, а на втором конце открыт и имеет форму, соответствующую боковому участку кассеты (3) в положении, когда кассета (3), удерживающая валки, установлена в клети прокатного стана, причем неподвижная опорная конструкция (13) имеет клинообразную область, образованную двумя опорными поверхностями (14'', 14'''), расположенными под углом к горизонтальной оси и выровненными относительно направляющих опоры (6) обоймы, выполненных в кассете (3), для центрирования и поддержания опоры (6) обоймы первого прокатного валка (2), удерживаемой соответствующим гидравлическим узлом (4), при этом клеть содержит стопорное устройство (7, 8, 9) для опор (6, 6', 6'') обоймы внутри кассеты (3). Изобретение упрощает и облегчает освобождение застрявшей в процессе прокатки трубы. 2 н. и 2 з.п. ф-лы, 9 ил.

1. Клеть (100) трубопрокатного стана, определяющая ось прокатки, содержащая неподвижную опорную конструкцию (13), кассету (3), удерживающую три прокатных валка (2, 2', 2''), каждый из которых имеет соответствующую опору (6, 6', 6'') обоймы, расположенные в кассете (3), которая выполнена с возможностью перемещения в поперечном направлении относительно оси прокатки и вдоль этой оси из рабочего положения внутри опорной конструкции (13) в выдвинутое положение снаружи опорной конструкции (13), причем прокатные валки установлены с возможностью вращения посредством валов (5, 5', 5''), оси вращения прокатных валков расположены под углом 120° друг к другу, а ось вращения первого прокатного валка (2) из трех прокатных валков расположена вертикально, по меньшей мере один гидравлический узел (4, 4', 4'') для каждого прокатного валка (2, 2', 2''), зафиксированный на опорной конструкции (13), выполненный с возможностью регулирования радиального положения соответствующего прокатного валка посредством соответствующего приводного цилиндра, причем указанный гидравлический узел выполнен с возможностью перемещения соответствующего приводного цилиндра на расстояние от оси проката, исключающее контакт с кассетой (3) во время ее перемещения из рабочего положения в выдвинутое положение, при этом в кассете (3) выполнен продольный открытый паз (10), центральная ось которого совпадает с продольной центральной осью опоры (6) обоймы первого прокатного валка (2), а его вертикальный размер превышает диаметр прокатываемой трубы, причем продольный открытый паз (10) на своем первом конце, расположенном со стороны оси прокатки, закрыт, а на втором конце, расположенном с другой стороны, открыт и имеет форму, соответствующую боковому участку кассеты (3) в положении, когда кассета (3), удерживающая валки, установлена в клети прокатного стана, причем неподвижная опорная конструкция (13) имеет клинообразную область, образованную двумя опорными поверхностями (14'', 14'''), расположенными под углом к горизонтальной оси и выровненными относительно направляющих опоры (6) обоймы, выполненных в кассете (3), для центрирования и поддержания опоры (6) обоймы первого прокатного валка (2), удерживаемой соответствующим гидравлическим узлом (4), при этом клеть содержит стопорное устройство (7, 8, 9) для опор (6, 6', 6'') обоймы внутри кассеты (3).

2. Клеть по п. 1, в которой гидравлические узлы (4, 4', 4') выполнены с возможностью перемещения в четырех направлениях.

3. Клеть по п. 1, содержащая устройство балансировки опоры (6) обоймы первого прокатного валка (2), расположенное коаксиально поршню цилиндра соответствующего гидравлического узла (4) и снабженное выдвижным упором в форме молотка, выполненным с возможностью поворота вокруг своей оси.

4. Способ освобождения трубы из клети (100) трубопрокатного стана по п. 1 при ее застревании во время прокатки, при котором осуществляют следующие этапы:

a) отсоединяют стопорное устройство (8), расположенное между опорой (6) обоймы первого прокатного валка (2) и кассетой (3), удерживающей валки;

b) отсоединяют валы (5, 5', 5'');

c) перемещают кассету (3) в поперечном направлении из рабочего положения в выдвинутое положение;

d) отводят поршень горизонтального гидравлического узла (4) с перемещением опорных элементов соответствующей опоры (6) обоймы до контакта с опорными элементами, встроенными в опорную конструкцию клети прокатного стана и образующими уравновешивающую реактивную силу;

e) поддерживают уравновешивающую силу в течение времени, необходимого для предотвращения скольжения опоры (6) обоймы первого прокатного валка по наклонным плоскостям опорных поверхностей (14, 14') или ее поворота вследствие разбалансировки;

f) извлекают кассету (3) с обеспечением сохранения расположения опоры (6) обоймы с соответствующим первым прокатным валком (2) на опорной конструкции клети прокатного стана.

| WO 9806515 A, 19.02.1998 | |||

| Рабочая клеть стана поперечно-винтовой прокатки | 1988 |

|

SU1540882A1 |

| Приспособление к тракторному плугу для автоматического выключения корпусов | 1930 |

|

SU26657A1 |

| РАБОЧАЯ КЛЕТЬ СТАНА ПОПЕРЕЧНОЙ ПРОКАТКИ ТРУБ | 0 |

|

SU212954A1 |

Авторы

Даты

2017-09-19—Публикация

2014-04-11—Подача