Область техники, к которой относится изобретение

Настоящее изобретение относится к клети прокатного стана с тремя валками, используемой в прокатных станах для изготовления бесшовных трубных изделий или цилиндрических изделий, в которых каждая клеть расположена поперек линии проката.

Уровень техники

Для продольного проката труб или цилиндрических изделий формы используют прокатные станы с несколькими узлами клетей, в каждом из которых установлено два или более валков. Клети прокатного стана, известные из уровня техники, содержат следующие элементы для каждого рабочего валка:

- гидравлическую капсулу для регулирования радиального положения рабочего валка относительно оси проката прокатного стана;

- управляющий удлинитель, например вал с универсальным карданным и зубчатым соединениями, которые сцепляются со втулкой валка для передачи вращательного движения на валок;

- электродвигатель и редуктор, расположенные с другой стороны управляющего удлинителя и соединенные с ней.

При использовании клетей прокатного стана с тремя валками валки в каждой клети прокатного стана удерживаются в собранном виде в рабочем положении с помощью кассеты-держателя валков, что позволяет упростить установку и разборку раскатных валков. На практике наличие кассеты-держателя валков позволяет одновременно извлекать три валка из прокатного стана для их замены во время планового технического обслуживания.

В прокатных станах для продольной прокатки труб, известных из уровня техники, замену кассет-держателей валков выполняют путем их перемещения в поперечном направлении относительно оси проката. В данном случае замену кассет производят путем перемещения в поперечном направлении относительно прокатного стана, в частности, в системах, в которых гидравлические капсулы для регулировки и контроля давления проката жестко прикреплены к наружной раме клети прокатного стана, значения длины хода поршней гидравлических капсул выбирают таким образом, чтобы поршни гидравлических капсул можно было втянуть на расстояние, достаточное для исключения контакта с кассетой-держателем валков во время ее извлечения из прокатного стана путем перемещения в поперечном направлении. С другой стороны, для проката труб в прокатных станах с тремя или более валками в каждой клети для регулировки радиального положения валков необходимо использовать гидравлические капсулы, имеющие ограниченный рабочий ход, например, около 100-150 мм. Поскольку на практике прокат выполняется с перерывами из-за наличия дорна, который нужно вставлять и извлекать из каждой прокатанной трубы, когда передний конец трубы проходит через каждую клеть, давление внутри главной камеры гидравлической капсулы резко увеличивается, при этом из-за упругой сжимаемости масла происходит втягивание поршня капсулы на несколько десятых миллиметра, что приводит к нежелательному утолщению стенки в передней области трубы. Данное явление становится более заметным при прохождении последующих клетей из-за постепенного увеличения твердости металлической трубы, вызванного тем, что в результате излучения тепла концы трубы всегда имеют меньшую температуру, то есть труба постепенно становится менее деформируемой по мере прохождения через линию проката. В связи с этим для обеспечения необходимой динамики управления, предпочтительно ограничить ход капсулы, что достигается, например, за счет специальных сервоклапанов.

В публикации WO 2011/132094 описана клеть прокатного стана с тремя валками, в которой кассету-держатель валков извлекают путем перемещения в поперечном направлении. При заклинивании трубы в таких прокатных станах во время проката, по крайней мере, один валок с соответствующей опорой обоймы перемещают из рабочего положения, поворачивая опору и валок вокруг оси, параллельной оси проката, а также отрезают часть заклинившей трубы с кассетой, находящейся в клети, что ограничивает доступ к трубе.

В документе ЕР 2313212 описана клеть с тремя валками, которая позволяет выполнять извлечение кассеты путем ее перемещения в поперечном направлении. В данном случае кассету и три валка извлекают в виде единого блока и валки извлекают из кассеты за счет скольжения в радиальном направлении при выполнении стандартных регламентных работ. Такая конфигурация клети прокатного стана и кассеты является более предпочтительной по сравнению с решением по указанному документу WO 2011/132094, поскольку здесь опоры обоймы можно извлечь путем перемещения в радиальном направлении для чистки направляющих без раскрытия двух полуобечаек.

Однако в случае заклинивания извлечение кассеты предусматривает кислородно-топливную резку части деформированной трубы, извлечение кассеты, обкатку и отрезание конца трубы, находящегося вместе с клетью прокатного стана. Помимо того что данная операция является сложной, кроме того во всех случаях пространство для резки застрявшей трубы с помощью газового резака является очень ограниченным, что приводит к увеличению длительности и трудоемкости процедуры резки.

В конструкции, описанной в документе ЕР 2313212, целесообразно упростить извлечение кассеты из клети в случае заклинивания, чтобы улучшить доступ к прокатному стану и сохранить функциональную гибкость кассеты данного типа при необходимости ее извлечения путем поперечного перемещения для выполнения стандартного технического обслуживания.

Раскрытие изобретения

Основной целью настоящего изобретения является создание прокатного стана для проката изделий цилиндрической формы, в том числе больших размеров, который позволяет снизить длительность и объем работ в случае аварийной ситуации, возникшей в результате заклинивания трубы во время ее проката, а также упростить работу при выполнении операций по плановому техническому обслуживанию, которые предусматривают извлечение кассеты и валков из клети прокатного стана.

Настоящее изобретение позволяет обеспечить доступ к объектам, описанным выше, за счет создания клети прокатного стана для труб, определяющей положение оси X проката, которая содержит:

- опорную конструкцию,

- кассету-держатель валков, выполненную с возможностью перемещения из рабочего положения внутри опорной конструкции вдоль оси X проката в выдвинутое положение снаружи опорной конструкции в поперечном направлении относительно оси X проката,

- три прокатных валка, каждый из которых имеет соответствующую опору, расположенную в кассете-держателе валков с соответствующими осями симметрии, расположенными под углом 120° друг к другу, при этом первый валок из указанных трех прокатных валков имеет ось симметрии, расположенную горизонтально, и поворотную ось, расположенную вертикально,

- по меньшей мере одну гидравлическую капсулу для каждого прокатного валка для регулирования радиального положения соответствующего прокатного валка, прикрепленного к опорной конструкции с помощью приводного цилиндра, при этом по меньшей мере одна гидравлическая капсула выполнена с возможностью перемещения соответствующего приводного цилиндра на достаточное расстояние от оси X проката для исключения контакта с кассетой-держателем, удерживающей валки, во время ее перемещения между рабочим положением и выдвинутым положением,

в которой кассета-держатель валков имеет две первые обращенные друг к другу стенки, при этом каждая первая стенка имеет отверстие, размер которого равен размеру отверстия в другой стенке, и формирует три ответвления, при этом первое ответвление отверстия вытянуто вдоль горизонтальной оси симметрии первого валка, а второе ответвление и третье ответвление отверстия имеют оси симметрии, расположенные под углом 120° к оси симметрии первого валка;

в которой первое ответвление имеет открытый конец, совпадающий с боковой стороной кассеты-держателя валков;

и в которой опорная конструкция имеет две вторые обращенные друг к другу стенки, на внутренней поверхности каждой из указанных двух боковых стенок имеется три пары первых осевых опорных поверхностей, причем, когда кассета находится в рабочем положении, каждая пара первых осевых опорных поверхностей располагаются таким образом, чтобы находиться в первом, втором и третьем ответвлениях отверстий в первых стенках кассеты-держателя валков, и располагаются вдоль направления оси X проката напротив соответствующих пар вторых осевых опорных поверхностей, объединенных с опорой прокатных валков, в результате чего силы вращения, направленные вдоль оси X проката, напрямую передаются от опор на опорную конструкцию.

Предпочтительно ширина первого, второго и третьего ответвлений отверстий в поперечном направлении больше диаметра прокатываемой трубы.

За счет наличия открытой конструкции кассеты клеть прокатного стана, соответствующая настоящему изобретению, позволяет извлечь кассету при заклинивании трубы без снижения прочности или увеличения деформируемости кассеты и клети в целом при рабочих нагрузках. Более того, перемещение опоры обоймы прокатного валка с вертикальной осью поворота от кассеты позволяет установить опору и валок на закрепленные опоры, встроенные в клеть прокатного стана. Таким образом, устройство, направленное на решение известных технических проблем, позволяет передать нагрузки, направленные вдоль оси X проката, непосредственно от опоры на станину клети, тем самым избегая передачи указанных сил на кассету и позволяя облегчить конструкцию кассеты. Более того, такая геометрия кассеты позволяет обеспечить извлечение всех трех узлов прокатного валка и опоры обоймы в радиальном направлении без необходимости разборки кассеты на две или более части.

Используя клети прокатного стана в соответствии с настоящим изобретением, прокатный стан для труб состоит из нескольких клетей, выровненных в осевом направлении и перевернутых на 180° относительно друг друга и относительно вертикальной оси, проходящей через ось проката. Следовательно, при необходимости извлечение кассет-держателей валков из прокатного стана выполняют поочередно с двух сторон прокатного стана при помощи только горизонтального перемещения, что упрощает замену кассеты из-за отсутствия грузов, расположенных на наклонных плоскостях, которые необходимо уравновешивать во время замены кассеты, в отличие от некоторых известных решений, которые предусматривают смену валков путем перемещения в поперечном направлении.

Дополнительное преимущество заключается в том, что смена кассеты-держателя валков путем перемещения в поперечном направлении позволяет закрепить наружную конструкцию прокатного стана с помощью пластин, расположенных между кассетами, при этом данные пластины имеют большую жесткость по сравнению с пластинами в прокатных станах, предусматривающих замену кассеты путем перемещения в продольном направлении.

Еще одно преимущество заключается в том, что, по меньшей мере, две пары первых и вторых осевых опорных поверхностей, расположенных в первом ответвлении отверстий, которое выровнено относительно первого прокатного валка с вертикальной осью поворота, также содержат направляющую скольжения, обеспечивающую вертикальную опору для валка с первой вертикальной осью поворота, и соответствующую опору при извлечении кассеты из опорной конструкции клети прокатного стана в случае заклинивания трубы.

Предпочтительно, чтобы при нежелательном возникновении заклинивания прокатанной трубы опора обоймы, которая поддерживает валок, расположенный вертикально относительно оси поворота во время проката, освобождалась от кассеты-держателя валков и оставалась в данном положении, опираясь на направляющие, достигаемом в опорной конструкции клети прокатного стана, при этом кассета вместе с двумя другими валками, оси поворота которых во время проката наклонены относительно вертикали, выдвигается в поперечном направлении из клети прокатного стана за счет ее перемещения по направляющим или рельсам, опирающимся на землю. В данном предпочтительном положении для устранения заклинивания опора обоймы и соответствующий валок с вертикальной осью поворота остаются соединенными с валком, перемещенным от оси проката, и подвешены на прикрепленной наружной конструкции, надежно опирающейся на направляющие в опорной конструкции прокатного стана. Таким образом, перемещение кассеты-держателя валков от узла, состоящего из валка с вертикальной осью и соответствующей опоры, которая продолжает механически поддерживаться, гарантирует общую безопасность для выполнения операций по устранению проблемы заклинивания.

Также может быть использовано соединительное устройство, расположенное соосно с гидравлической капсулой, например соединительное устройство для бойка, который может выдвигаться и вращаться относительно оси, для удерживания опоры обоймы валка с вертикальной осью поворота на гидравлической капсуле после освобождения от кассеты-держателя валков, если необходимо повысить уровень безопасности систем, обеспечивающих удерживание положения полного выдвижения кассеты. Предпочтительно для данной цели используют существующее устройство балансировки каждого валка. Помимо основной системы, дополнительная соединительная система обычно не требуется.

Еще одной целью настоящего изобретения является создание способа освобождения трубы из клети прокатного стана, застрявшей в ней во время проката, в соответствии с настоящим изобретением, при этом данный способ содержит следующие этапы по порядку:

a) блокируют два валка с осью симметрии, наклоненной относительно горизонтали по направлению к кассете-держателю валков в заранее заданном положении извлечения, которое не препятствует прохождению кассеты-держателя валков от опорной конструкции наружу,

b) освобождают управляющие удлинители от трех прокатных валков и устанавливают их в такое положение, которое позволяет кассете-держателю валков свободно перемещаться,

c) выдвигают кассету-держатель валков из рабочего положения в клети прокатного стана в выдвинутое положение путем поперечного перемещения, оставляя опору обоймы с соответствующим первым прокатным валком, имеющим вертикальную ось поворота, подвешенными на опорной конструкции клети прокатного стана.

Таким образом, проблема доступа к оси проката в случае заклинивания трубы в стане может быть устранена с помощью решения, предложенного в настоящем изобретении.

Ниже приведено несколько преимуществ данного решения:

- увеличение пространства в конструкции клети для кассеты, когда ее необходимо выдвинуть в поперечном направлении во время заклинивания трубы;

- практически полное исключение деформации кассеты под действием нагрузок, направленных вдоль оси проката трубы, поскольку указанные нагрузки передаются на опорные поверхности или закрепленные лапы, расположенные на внутренних стенках опорной конструкции клети прокатного стана;

- уменьшение деформации кассеты под действием нагрузок, направленных вдоль оси проката, которые создают момент на направляющие подушек и передаются на опорную конструкцию клети прокатного стана;

- повышение уровня безопасности для поддержки горизонтальной подушки, которая сначала используется для поддержания направляющих, объединенных с опорной конструкцией клети прокатного стана и, опционально, с гидравлической системой балансировки и опирающихся на наклонные плоскости, если это необходимо.

Краткое описание чертежей

Другие отличительные особенности и преимущества настоящего изобретения станут очевидны после ознакомления с подробным описанием предпочтительного варианта реализации клети прокатного стана с тремя валками со ссылкой на сопроводительные чертежи, на которых:

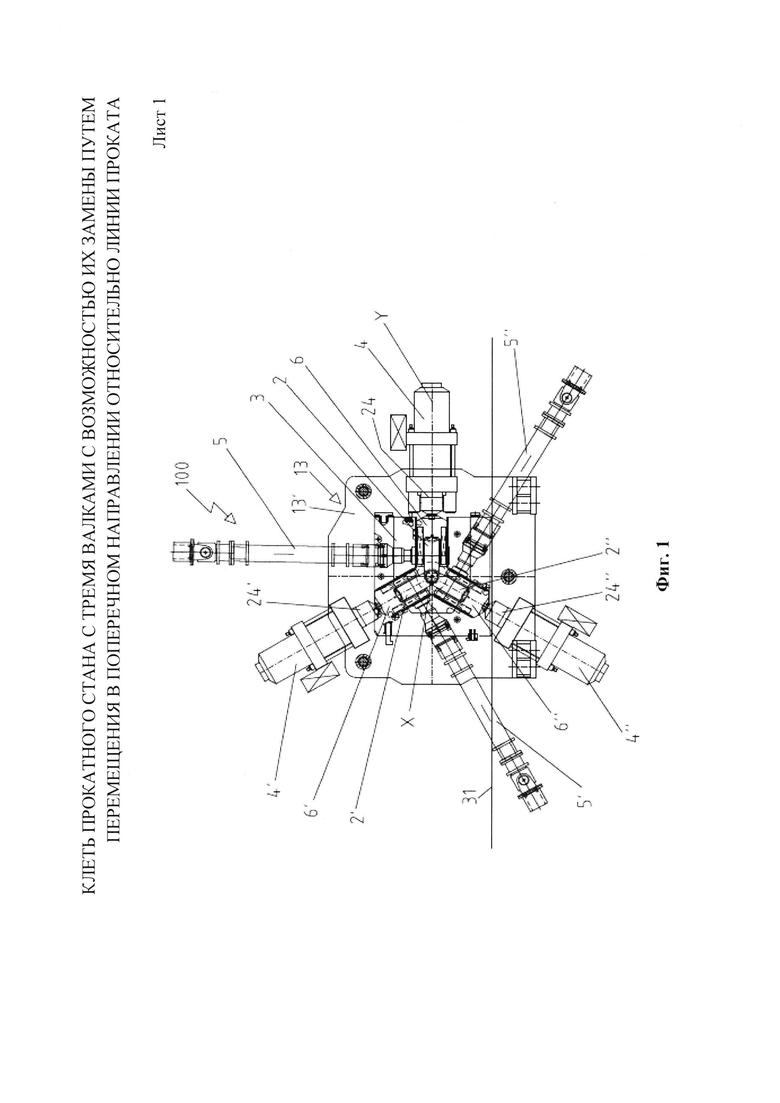

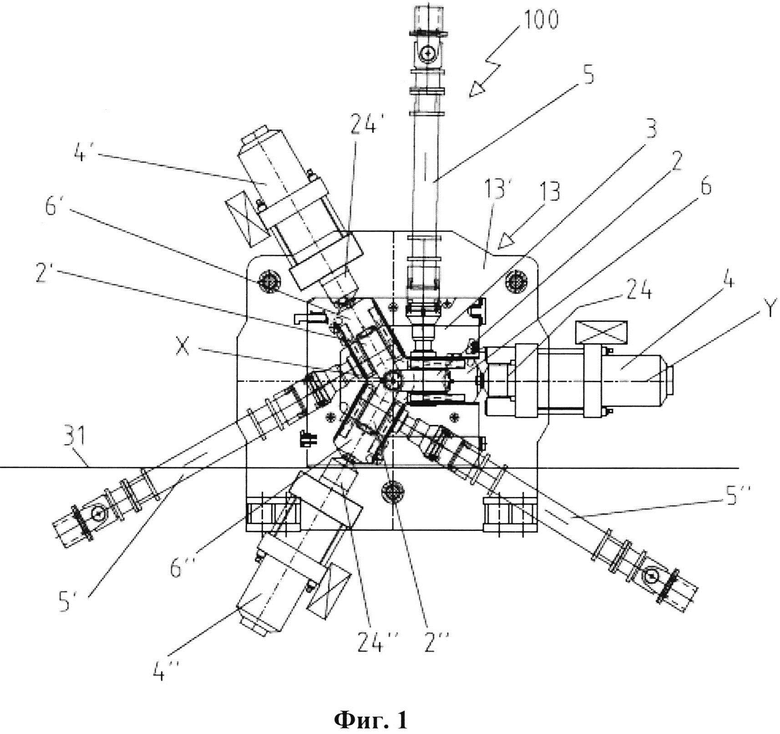

на фиг. 1 представлен поперечный разрез клети прокатного стана в соответствии с изобретением;

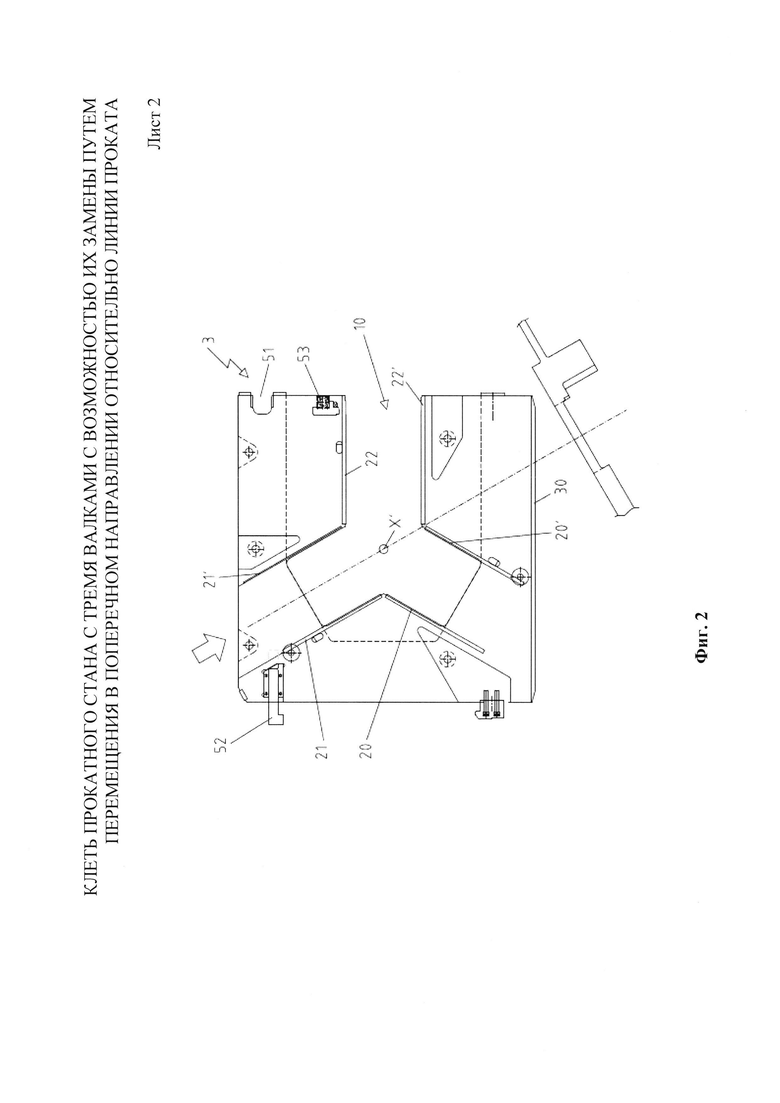

на фиг. 2 представлен разрез вдоль продольной плоскости кассеты-держателя валков для клети прокатного стана в соответствии с изобретением без прокатных валков;

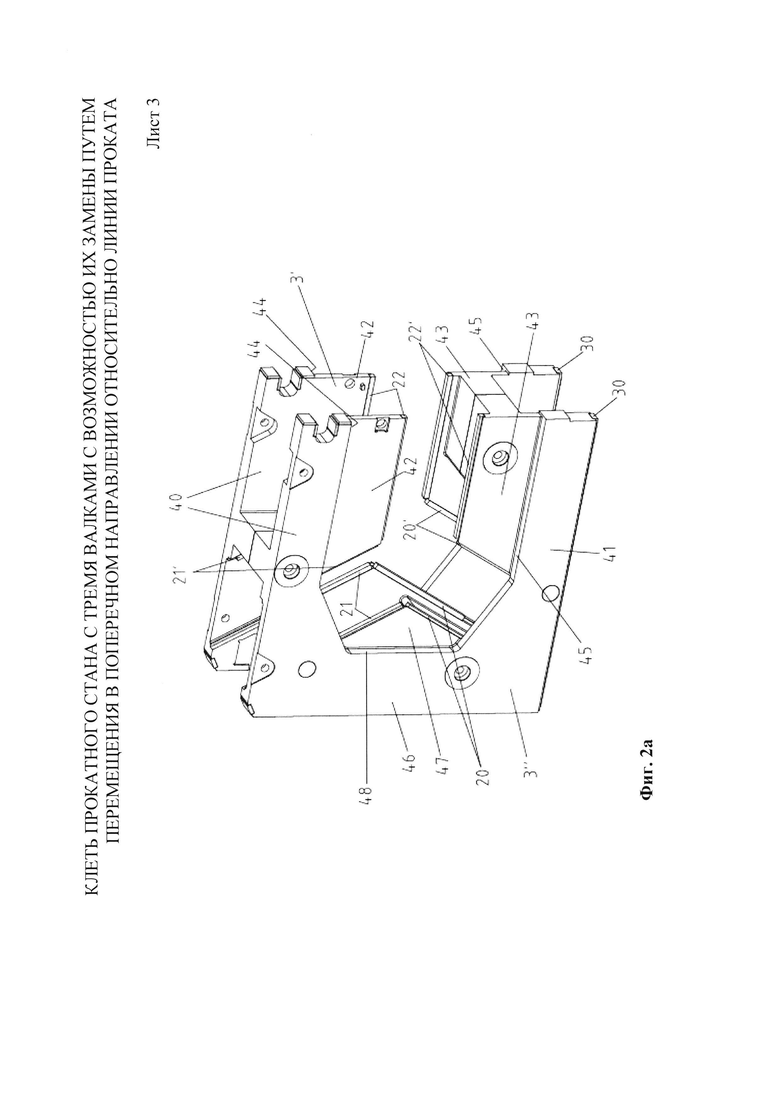

на фиг. 2а представлен перспективный вид кассеты-держателя валков с фиг. 2;

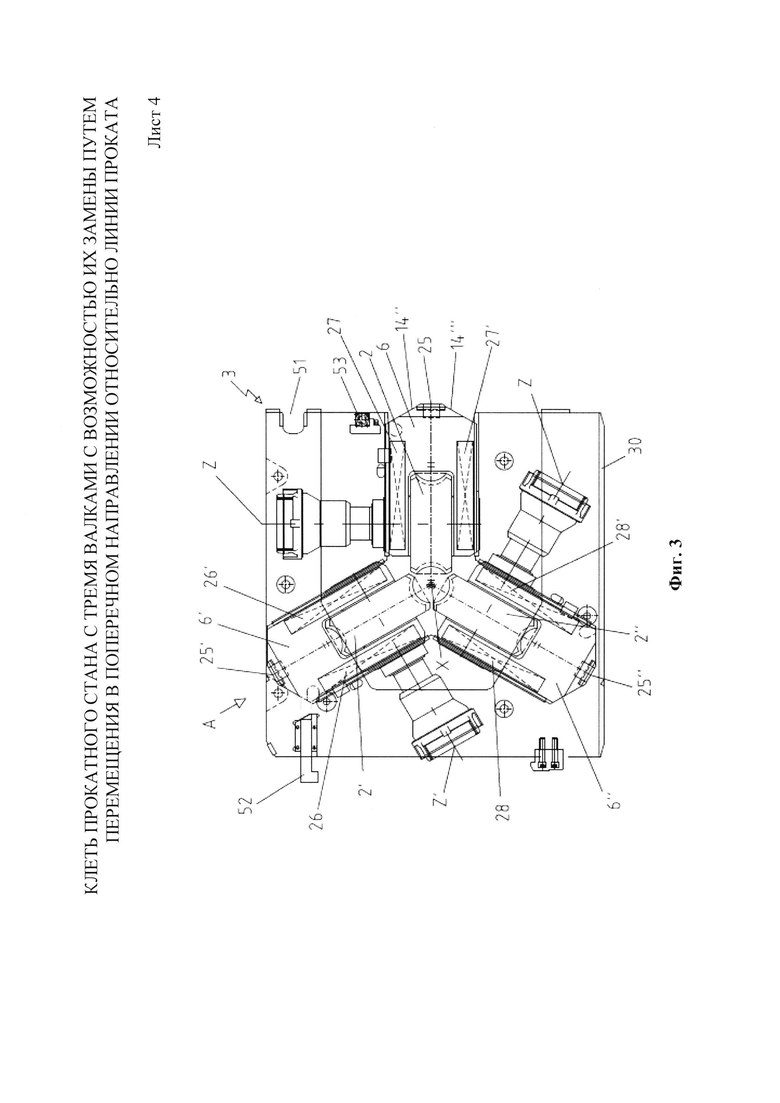

на фиг. 3 представлен разрез вдоль продольной плоскости кассеты-держателя валков для клети прокатного стана в соответствии с изобретением с прокатными валками и соответствующими опорами обоймы;

на фиг. 4 представлен вид клети прокатного стана с фиг. 1 с кассетой-держателем валков на этапе извлечения при стандартных рабочих условиях;

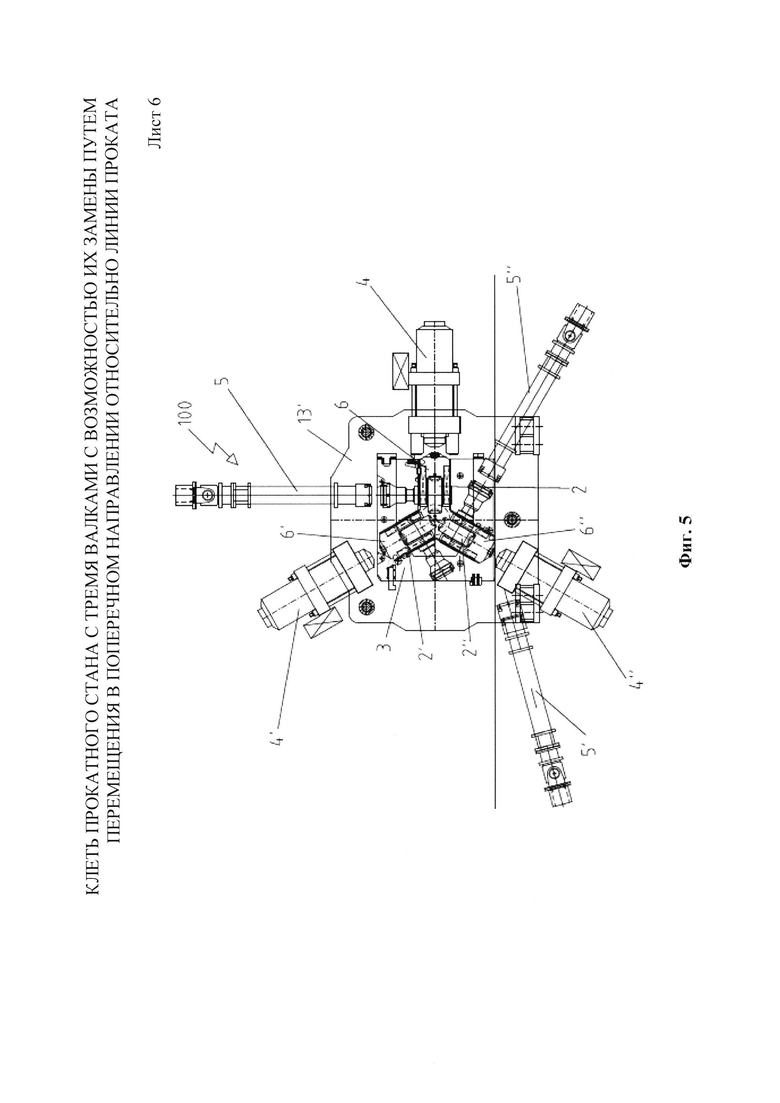

на фиг. 5 представлен вид клети прокатного стана с фиг. 1 на этапе, выполняемом после этапа с фиг. 4;

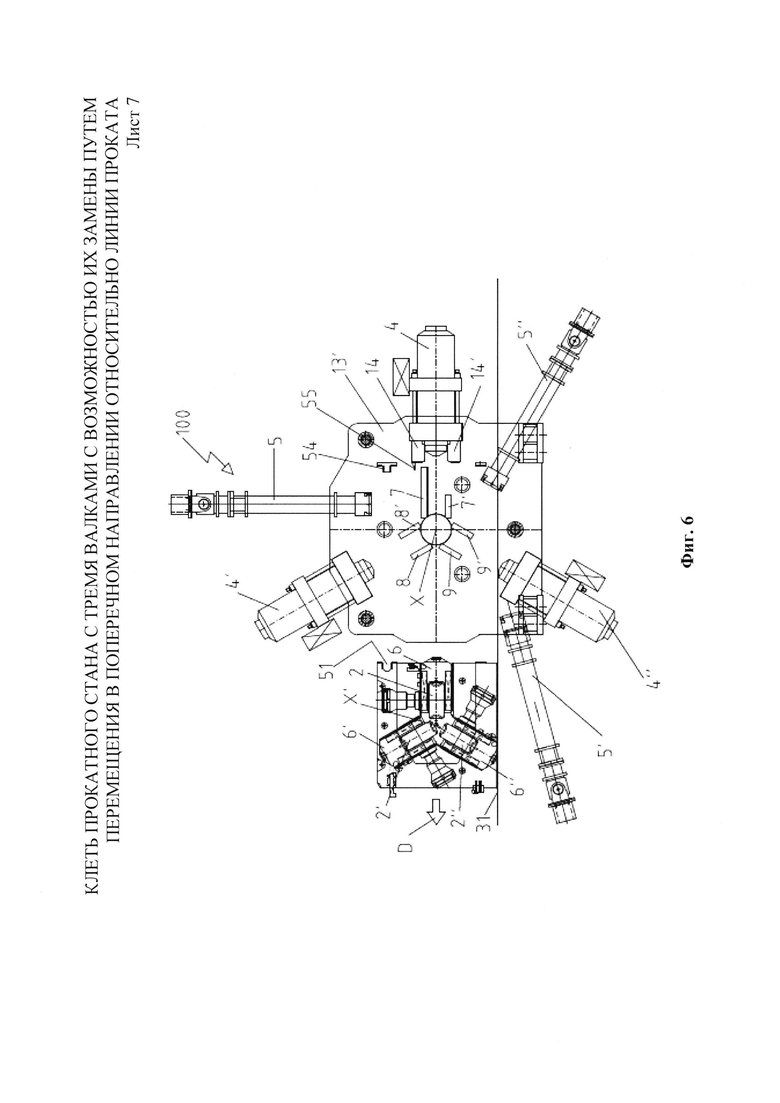

на фиг. 6 представлен вид клети прокатного стана с фиг. 1 на этапе, выполняемом после этапа с фиг. 5;

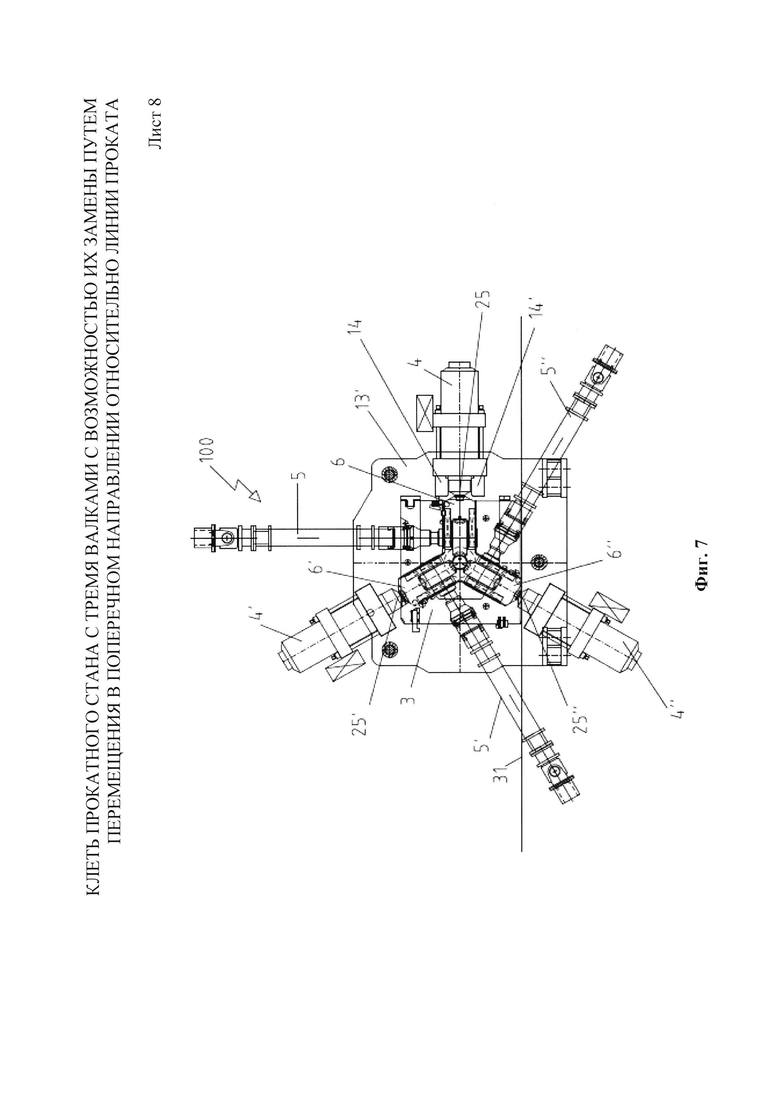

на фиг. 7 представлен вид клети прокатного стана с фиг. 1 с кассетой-держателем валков во время этапа максимального раскрытия подушек для выполнения первых действий по устранению проблем, вызванных заклиниванием, и во всех случаях, когда требуется получить доступ для осмотра области внутри кассеты;

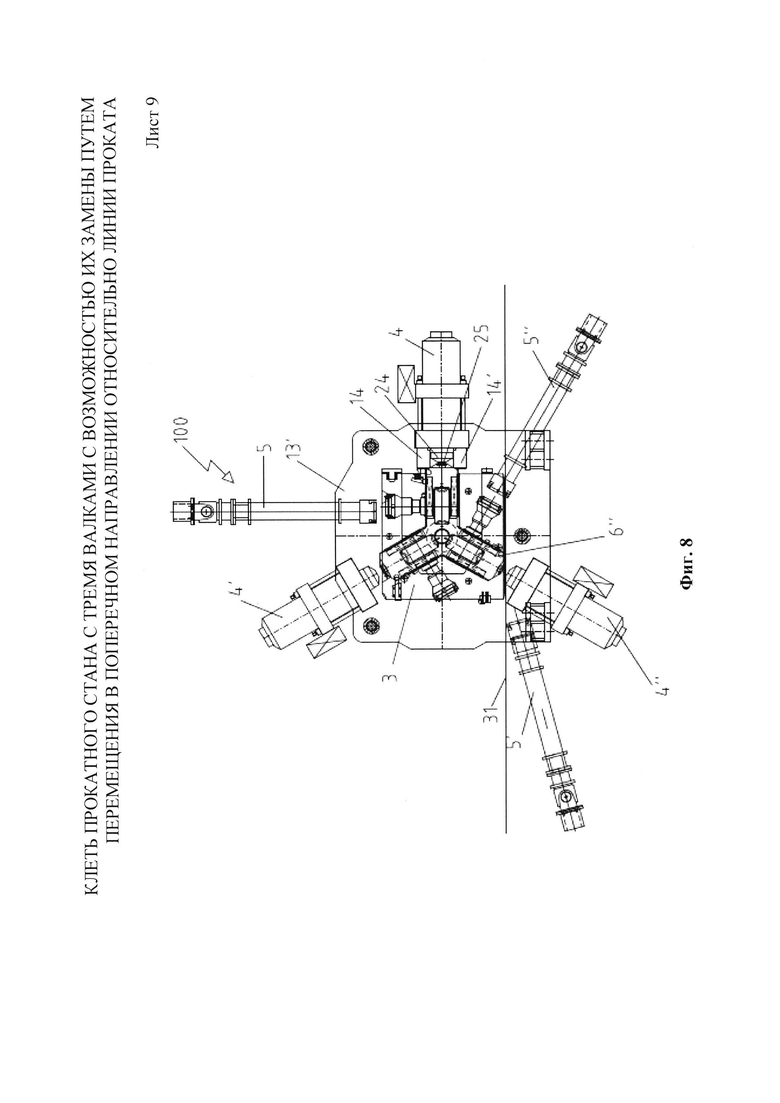

на фиг. 8 представлен вид клети прокатного стана с фиг. 1 на этапе, выполняемом после этапа с фиг. 7;

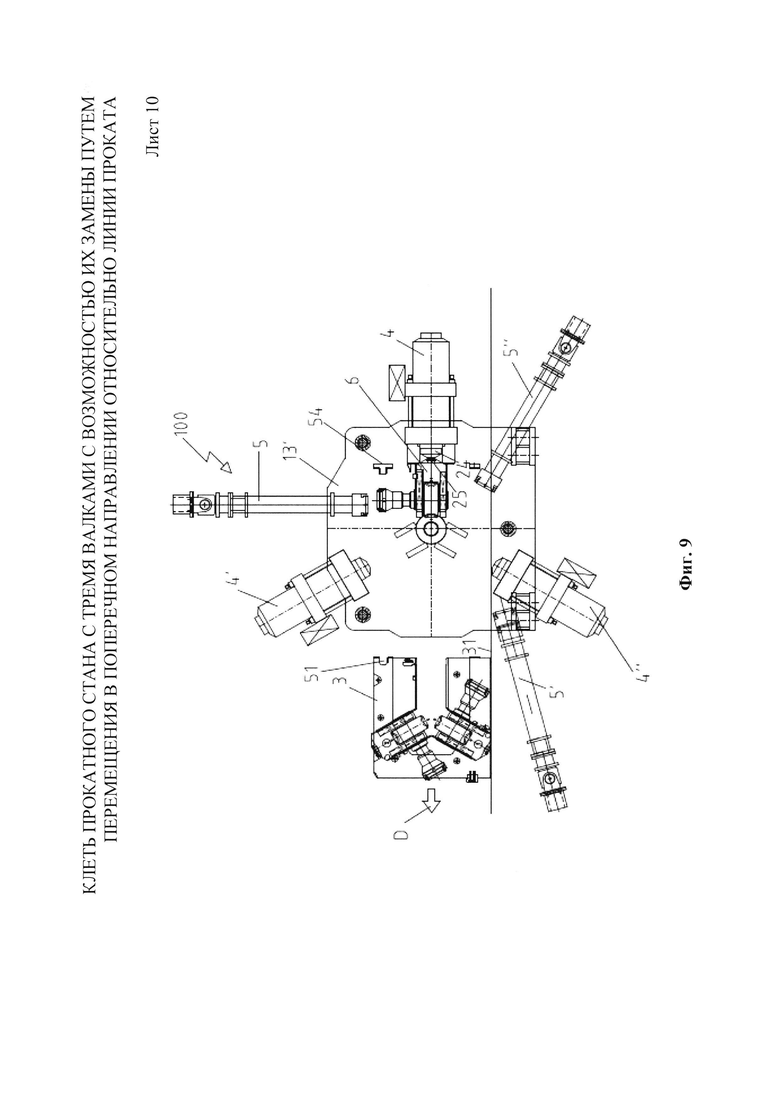

на фиг. 9 представлен вид клети прокатного стана с фиг. 1 на этапе, выполняемом после этапа с фиг. 8, с выдвинутой кассетой и валком с вертикальной осью, подвешенными на опорной конструкции клети;

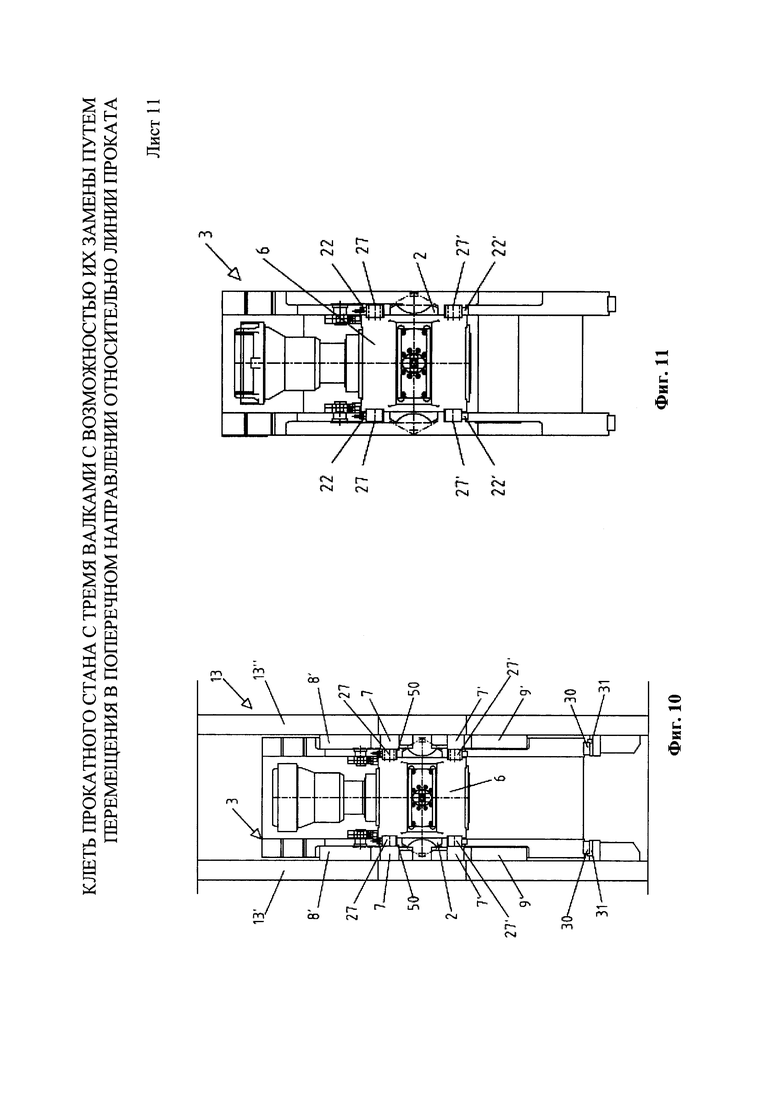

на фиг. 10 представлен вид сбоку кассеты-держателя валков с фиг. 2;

на фиг. 11 представлен вид сбоку кассеты-держателя валков с фиг. 3;

на фиг. 11а представлен увеличенный вид детали с фиг. 11;

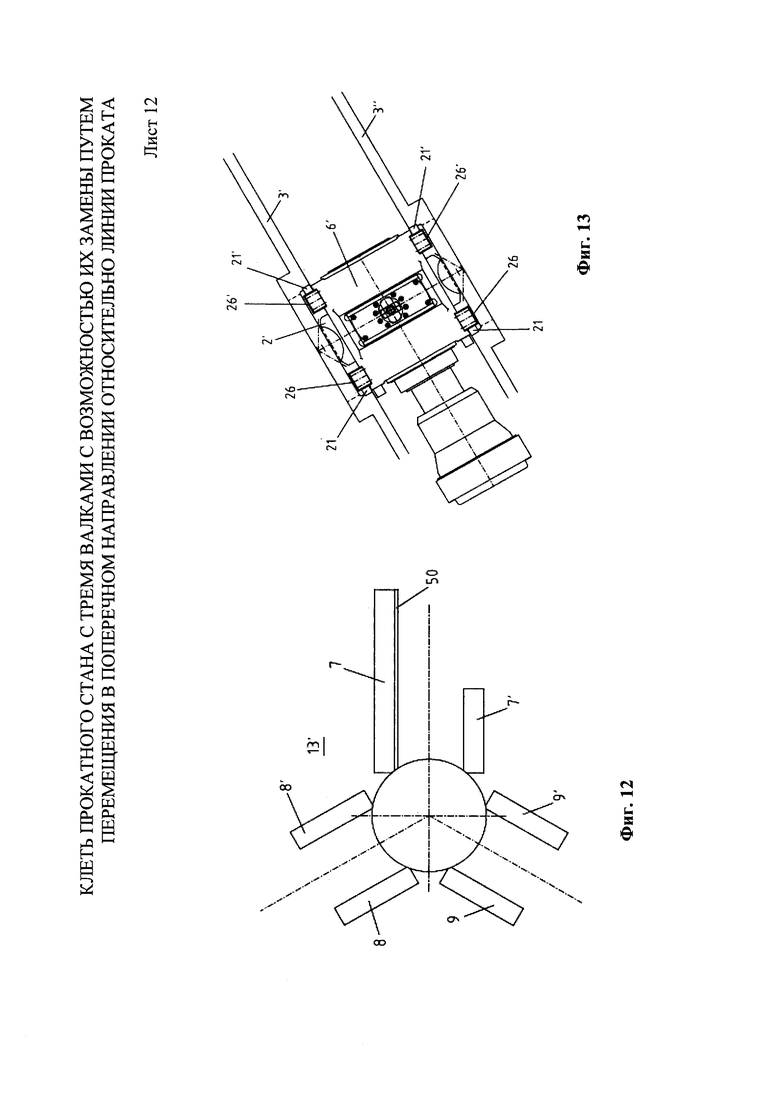

на фиг. 12 представлен вид сбоку части внутренней стенки опорной конструкции клети прокатного стана в соответствии с изобретением;

на фиг. 13 представлен частичный вид кассеты-держателя валков с фиг. 3 в направлении А.

Осуществление изобретения

На фиг. 1 ссылочной позицией 100 обозначена клеть прокатного стана, который содержит несколько клетей, выровненных вдоль одной линии и каждая из которых содержит три прокатных или рабочих валка 2, 2' и 2ʺ, расположенных в кассете-держателе 3 валков, и центры которых находятся на оси X проката.

Каждый валок соединен с соответствующим электродвигателем (не показан). В каждой клети 100 прокатного стана для каждого прокатного валка 2, 2', 2ʺ установлена гидравлическая капсула 4, 4', 4ʺ, обеспечивающая регулировку радиального положения соответствующего рабочего валка 2, 2', 2ʺ относительно оси X проката стана и создающая силу реакции, компенсирующую усилие размыкания рабочих валков во время проката.

Предпочтительно гидравлические капсулы 4, 4', 4ʺ эквивалентны друг другу, имеют соответствующие поршни 24, 24', 24ʺ с определенными значениями длины рабочего хода и жестко зафиксирована на опорной конструкции 13 прокатного стана, на которую передаются силы реакции, возникающие во время проката. Первая гидравлическая капсула 4 в каждой клети прокатного стана 100 расположена таким образом, чтобы ее ось Υ симметрии была горизонтальна, а две другие гидравлические капсулы 4' и 4ʺ отклонены от вертикали на ±30° соответственно, при этом длины хода их поршней выбраны таким образом, чтобы обеспечить извлечение кассеты-держателя 3 валков в направлении горизонтальной стрелки D, параллельной оси симметрии Υ, на стороне, расположенной напротив первой гидравлической капсулы 4. Общая длина хода для гидравлических капсул 4, 4' и 4ʺ содержит первую часть, используемую для регулировки радиального положения валка, и вторую часть для перемещения поршня от оси X проката при замене прокатных валков 2, 2', 2ʺ за счет извлечения кассеты-держателя 3 валков путем перемещения в поперечном направлении относительно клети 100 прокатного стана в направлении стрелки D.

Удлинители 5, 5', 5ʺ передают вращение на прокатные валки 2, 2', 2ʺ за счет наличия соединения с соответствующими электродвигателями и редукторами (не показаны на чертеже, поскольку хорошо известны специалистам в данной области техники). Прокатные валки 2, 2' и 2ʺ установлены с соответствующими подушками в соответствующих опорах 6, 6', 6ʺ обоймы. Опоры 6, 6', 6ʺ обоймы имеют устройства балансировки, расположенные коаксиально с поршнями соответствующих гидравлических капсул 4, 4', 4ʺ, и фиксирующие механизмы 25, 25', 25ʺ, например, в форме бойка, которые можно извлечь и повернуть относительно их осей симметрии.

Кассета-держатель 3 валков дополнительно снабжена радиальными направляющими 20, 20', 21, 21', 22, 22', по которым опоры 6, 6', 6ʺ обоймы и соответствующие валки 2, 2', 2ʺ скользят в направлении осей соответствующих опор и которые обеспечивают возможное извлечение из кассеты 3 за счет скольжения в радиальном направлении относительно точки X', находящейся на оси X проката, когда кассета 3 установлена в рабочее положение в клети 100 прокатного стана. Данные опоры 6, 6', 6ʺ обоймы также снабжены соответствующими парами осевых опорных поверхностей 27, 27', 26, 26', 28, 28', которые предпочтительно находятся на самих опорах или на элементах, присоединенных к радиальным направляющим 20, 20', 21, 21', 22, 22'.

Фактически кассета 3 является открытой со стороны радиальных направляющих 20, 20', 21, 21', 22, 22', что позволяет переместить опоры 6, 6', 6ʺ обоймы раскатных валков в радиальном направлении без необходимости снятия кассеты.

Перед извлечением кассеты-держателя 3 валков из клети прокатного стана 100 необходимо отсоединить гидравлические капсулы 4, 4', 4ʺ, устройства балансировки и управляющие удлинители 5, 5', 5ʺ от соответствующих прокатных валков 2, 2', 2ʺ. Следовательно, предусмотрены специальные приспособления для освобождения удлинителей от рабочих валков, когда концы стержней устройств балансировки выдвинуты из соответствующих пазов опоры 6, 6', 6ʺ обоймы таким образом, чтобы не мешать извлечению кассеты 3 путем поперечного перемещения.

В конструкции прокатного стана для каждой клети прокатного стана предусмотрена пара рельсовых направляющих 31, перпендикулярных оси X проката и обеспечивающих перемещение кассеты-держателя 3 валков в поперечном направлении. Для этого кассета-держатель 3 валков имеет лапы 30 для скольжения по рельсовым направляющим 31; в качестве альтернативы для перемещения по рельсовым направляющим 31 могут быть использованы колеса (не показаны).

При транспортировке кассеты-держателя 3 валков рабочие валки 2, 2', 2ʺ должны быть неподвижно зафиксированы относительно кассеты 3 во избежание скольжения в радиальном направлении во время перемещения кассеты 3. Таким образом, клеть прокатного стана содержит стопорные механизмы 52, 53, одновременное или раздельное использование которых позволяет зафиксировать положение опор 6, 6', 6ʺ обоймы рабочих валков 2, 2', 2ʺ в кассете-держателе 3 валков до извлечения кассеты из клети прокатного стана путем перемещения в поперечном направлении. В частности, в соответствии с предпочтительным вариантом стопорный механизм 53, обеспечивающий дополнительную защиту от выхода опоры 6 и соответствующего валка 2 из кассеты 3, использует силу тяжести. Фактически на поддерживающей раме гидравлической капсулы 4 выполнен выступ 55, подходящий для удерживания стопорного механизма 53 в поднятом состоянии, когда кассета 3 находится в рабочем положении. При перемещении опоры 6 обоймы в сторону капсулы 4 такой стопорный механизм 53 остается поднятым и не мешает дальнейшей работе.

После закрепления опор 6, 6', 6ʺ обоймы, освобождения их от соответствующих гидравлических капсул 4, 4', 4ʺ и разблокирования удлинителей 5, 5', 5ʺ удлинитель 5', соответствующий валку 2', можно переместить таким образом, чтобы оставить свободное пространство для перемещения кассеты-держателя 3 валков и ее извлечения в поперечном направлении, обозначенном стрелкой D (см. фиг. 4, 5 и 6), например, для проведения стандартного технического обслуживания.

Что касается заклинивания, которое является исключительной и нежелательной ситуацией, оно может возникнуть при создании препятствия в случае возможного повреждения трубы и невозможности извлечения оправки, вставленной в трубу, в продольном направлении. Таким образом, предпочтительно улучшить доступ для операторов к оси X проката, например, для отрезания трубы и оправки (не показаны на чертеже, поскольку хорошо известны специалистам в данной области техники). Поскольку опора 6 обоймы прокатного валка 2 с вертикальной осью каждой клети установлена на радиальных направляющих 22, 22', а устройство кассеты 3 позволяет выполнить извлечение опоры обоймы путем ее перемещения в радиальном направлении для проведения стандартного технического обслуживания, то конструкция кассеты 3 и опорной конструкции 13 клети 100 обеспечивает легкое извлечение кассеты 3 из прокатного стана, в частности, в случае заклинивания, оставляя опору 6 обоймы и соответствующий рабочий валок 2 с вертикальной осью Ζ внутри опорной конструкции 13.

В частности, на фиг. 2 и 2а показано устройство кассеты-держателя 3 валков клети прокатного стана, соответствующей настоящему изобретению, и то, как она может быть легко извлечена при заклинивании трубы. Кассета-держатель 3 валков содержит две боковые стенки 3', 3ʺ, расположенные параллельно друг другу, в каждой из которых есть отверстие 10, Y-образной формы, с горизонтальным основанием и двумя ответвлениями, наклоненными в разные стороны относительно основания. Данное отверстие 10 расположено симметрично относительно плоскости, ортогональной оси X проката, и имеет ось Υ. Две боковые стенки 3', 3ʺ соединены в поперечном направлении таким образом, чтобы открывать внутренние области для рабочих валков 2, 2', 2ʺ, соответствующих опор обоймы и части соответствующих управляющих удлинителей.

Верхний рычаг 40 боковых стенок 3', 3ʺ имеет концевую часть 42, толщина которой меньше толщины верхнего рычага 40. В частности, с учетом внешней поверхности стенок 3', 3ʺ в промежутке между основной частью верхнего рычага 40 и концевой частью 42 имеется паз, в котором выполнено плечо 44.

Аналогичным образом нижний рычаг 41 боковых стенок 3', 3ʺ имеет концевую часть 43, толщина которой меньше толщины нижнего рычага 41. В частности, с учетом внешней поверхности стенок 3', 3ʺ в промежутке между основной частью нижнего рычага 41 и концевой частью 43 имеется паз, в котором выполнено плечо 45.

Основная часть 46 боковых стенок 3', 3", которая соединяет два рычага 40, 41 стенок 3', 3ʺ, также имеет V-образный выступ 47, толщина которого меньше толщины основной части 46. В частности, с учетом внешней поверхности стенок 3', 3ʺ в промежутке между основной частью 46 и выступом 47 имеется паз, в котором выполнено плечо 48.

Радиальные направляющие 22 и 21' кассеты 3 расположены на внутренних краях концевой части 42; радиальные направляющие 22' и 20' кассеты 3 расположены на внутренних краях концевой части 43; радиальные направляющие 21 и 20 кассеты 3 расположены на краях выступов 47. Все радиальные направляющие ограничивают открытую зону кассеты 3 у отверстия 10. Пазы, создаваемые плечами 44, 45 и 48, имеют одинаковую глубину в осевом направлении вдоль оси X.

Наружная опорная конструкция 13 клети прокатного стана имеет две стенки или пластины 13', 13ʺ, параллельные друг другу и разделенные пространством для кассеты-держателя валков. Данные стенки 13', 13ʺ опорной конструкции расположены ортогонально оси X проката.

Предпочтительно три пары продолговатых прямоугольных закрепленных осевых опорных поверхностей 7, 7', 8, 8', 9, 9' расположены на внутренней стороне каждой пары обращенных друг к другу стенок 13', 13ʺ опорной конструкции 13, поверхности которых ограничивают пространство для вставки кассеты 3 и выступают над внутренней поверхностью боковых стенок, при этом их толщина в осевом направлении практически равна глубине пазов, образованных плечами 44, 45 и 48. Во время работы клети прокатного стана закрепленные осевые опорные поверхности 7, 7', 8, 8', 9, 9' создают опору в осевом направлении для соответствующих осевых опорных поверхностей 27, 27', 26, 26', 28, 28' опор 6, 6', 6ʺ обоймы.

В частности, клеть прокатного стана выполнена таким образом, чтобы при вставке кассеты 3, содержащей все три прокатных валка 2, 2', 2ʺ и соответствующие опоры 6, 6', 6ʺ обоймы, в клеть прокатного стана:

- две пары закрепленных осевых опорных поверхностей 8, 8' (по одной паре на каждой внутренней боковой стенке опорной конструкции 13) находились на соответствующих парах радиальных направляющих 21, 21' кассеты 3 и осевых опорных поверхностей 26, 26' опоры 6' обоймы;

- две пары закрепленных осевых опорных поверхностей 9, 9' (по одной паре на каждой внутренней боковой стенке опорной конструкции 13) находились на соответствующих парах радиальных направляющих 20, 20' кассеты 3 и осевых опорных поверхностей 28, 28' опоры 6ʺ обоймы;

- две пары закрепленных осевых опорных поверхностей 7, 7' (по одной паре на каждой внутренней боковой стенке опорной конструкции 13) находились на соответствующих парах радиальных направляющих 22, 22' кассеты 3 и осевых опорных поверхностей 27, 27' опоры обоймы 6.

Предпочтительно верхние осевые опорные поверхности 7 имеют продольный опорный выступ 50 для поддержки соответствующей верхней осевой опорной поверхности 27 опоры 6 обоймы прокатного валка 2 с вертикальной осью поворота. В качестве альтернативы выступ 50 может быть расположен на осевых опорных поверхностях 27, чтобы опираться на верхнюю осевую опорную поверхность 7.

В соответствии с предпочтительным вариантом реализации верхние осевые опорные поверхности 7 внутренних боковых стенок опорной конструкции 13 длиннее соответствующих верхних осевых опорных поверхностей 27 опоры 6 обоймы, что позволяет поддерживать вес опоры 6 обоймы во время выполнения всех этапов разъединения и повторной вставки в направляющие 22, 22', расположенные в кассете 3.

Кроме того, в качестве альтернативы опорные выступы 50 могут быть расположены между нижними осевыми опорными поверхностями 7' и 27'.

Таким образом, кассета-держатель 3 валков может быть отсоединена от узла, содержащего опору 6 обоймы и рабочий валок 2, поскольку данный узел поддерживается группой осевых опорных поверхностей 27 опоры 6 обоймы с осевыми опорными поверхностями 7 стенок 13', 13ʺ опорной конструкции 13. Кассета 3 может быть легко извлечена путем перемещения в поперечном направлении через левую сторону, как показано на фиг. 7, 8 и 9, поскольку кассета с подобной конфигурацией может быть извлечена из застрявшей трубы даже до ее разрезания с помощью газовой горелки, поскольку Y-образное отверстие 10 имеет достаточную ширину. Фактически форма открытой зоны кассеты 3 позволяет извлечь саму кассету (для расположения клети 100, изображенного на сопроводительных чертежах) в направлении справа налево с учетом расположения, изображенного на сопроводительных чертежах, оставляя достаточно широкое пространство для работы с застрявшей трубой.

В соответствии с предпочтительным вариантом реализации в дополнение к объединению осевых опорных поверхностей 27 с закрепленными осевыми опорными поверхностями 7 опорной конструкции 13 в клети прокатного стана 100 можно использовать фиксирующее устройство для крепления опоры 6 обоймы и соответствующего валка 2 с вертикальной осью к гидравлической капсуле 4. Капсула 4 крепится за счет соединения опоры 6 обоймы с капсулой 4, которая, как и другие капсулы 4' и 4ʺ, соединена с опорной конструкцией 13. Для этой цели два опорных элемента 14, 14' имеют две контактные поверхности, образуя V-образное основание, на которое опираются соответствующие поверхности 14ʺ, 14'ʺ опоры 6 обоймы, предпочтительно расположенные под углом к горизонтальной оси Υ так, что опора 6 обоймы и соответствующий валок 2 находятся в выровненном положении относительно оси Y, а их центры расположены на V-образном основании. Опорные поверхности 14ʺ, 14'ʺ выполнены таким образом, что осевые опорные поверхности 27, 27' опоры 6 обоймы выровнены относительно радиальных направляющих 22 и 22', когда кассету-держатель 3 валков вставляют и извлекают из опорной конструкции 13. Кроме того, предусмотрен фиксирующий или балансировочный механизм 25 опоры 6 обоймы, расположенный коаксиально поршню 24 гидравлической капсулы 4 с бойком, который может выдвигаться и вращаться относительно оси Y. Опорные элементы 14, 14' создают силы реакции, необходимые для поддержки опорного узла, включающего в себя опору 6 обоймы и валка 2, когда кассета 3 извлечена из опорной конструкции 13 и остается прикрепленной к фиксирующему механизму 25, причем во всех случаях она опирается на выступы 50.

Длина хода капсул может превышать 200 мм для прокатного стана для труб до 10ʺ 3/4, поскольку валки, расположенные под наклоном в положении смены кассеты со сцепленным стопорным механизмом, не контактируют с застрявшей трубой. Во всех случаях длина хода около 220 мм является достаточной для выполнения необходимых операций, в частности, при использовании капсулы с четырехходовым сервоклапаном.

Еще одним преимуществом является наличие соответствующего паза 51, предназначенного для расположения соответствующего выступа 54, закрепленного на опорной конструкции 13 (фиг. 6 и 9) на концах верхних рычагов 40 боковых стенок 3', 3ʺ кассеты. Данная мера предосторожности исключает «открытие» кассеты 3, которая становится менее прочной из-за наличия Y-образных отверстий 10 в боковых стенках, под действием напряжений, возникающих во время работы прокатного стана. В качестве альтернативы в опорной конструкции 13 могут быть предусмотрены пазы 51, а в верхних рычагах 40 кассеты 3 соответствующие выступы 54.

Процедура извлечения кассеты-держателя 3 валков в случае заклинивания трубы в клети прокатного стана в соответствии с настоящим изобретением содержит следующие этапы по порядку:

a) блокируют два валка 2', 2ʺ с осью симметрии, наклоненной относительно горизонтали по направлению к кассете-держателе 3 валков в заранее заданном положении извлечения, которое не препятствует прохождению кассеты-держателя 3 валков от опорной конструкции наружу, удерживая стопорный механизм 53 между опорой 6 обоймы и первым рабочим валком 2 с вертикальной осью поворота и кассетой-держателем 3 валков;

b) освобождают управляющие удлинители 5, 5', 5ʺ от трех прокатных валков и устанавливают их в такое положение, которое позволяет кассете-держателю 3 валков свободно перемещаться наружу от опорной конструкции 13 клети прокатного стана;

c) выдвигают кассету-держатель валков из рабочего положения в клети прокатного стана в выдвинутое положение путем поперечного перемещения, оставляя опору 6 обоймы с соответствующим первым рабочим валком, имеющим вертикальную ось поворота, висящей на опорной конструкции клети прокатного стана.

В частности, опора 6 обоймы и соответствующий первый валок 2 продолжают висеть за счет объединения двух осевых опорных поверхностей 27 опоры 6 обоймы и двух соответствующих закрепленных осевых опорных поверхностей 7 закрепленной опорной конструкции 13 клети прокатного стана.

В дополнение к объединению осевых опорных поверхностей 27 с закрепленной осевой опорной поверхностью 7 может быть обеспечена фиксация опоры 6 обоймы и соответствующего рабочего валка 2 на гидравлической капсуле 4.

После устранения заклинивания и освобождения прокатного стана от трубы и от поврежденной оправки кассеты-держатели 3 валков возвращают в исходное положение путем их повторной вставки в прокатный стан за счет соответствующих направляющих элементов между осевыми опорными поверхностями 27, 27' опоры 6 обоймы и радиальными направляющими 22, 22' на кассете-держателе 3 валков, чтобы обеспечить повторную автоматическую вставку опоры 6 обоймы, висящую горизонтально на осевых опорных поверхностях 7 стенок 13', 13ʺ опорной конструкции 13.

С помощью настоящего изобретения можно полностью извлечь кассету-держатель 3 валков, используя стандартные устройства замены кассеты из существующих прокатных станов, и устранить все факторы, мешающие извлечению застрявших трубы и дорна из стана. Очевидно, что возможность извлечения кассеты-держателя валков в случае заклинивания является очень важным преимуществом, благодаря которому можно значительно снизить время простоя прокатного стана для устранения заклинивания, улучшить доступ для операторов при выполнении работ, а также повысить безопасность по сравнению с использованием систем, известных из уровня техники.

| название | год | авторы | номер документа |

|---|---|---|---|

| КЛЕТЬ ПРОКАТНОГО СТАНА С ТРЕМЯ ВАЛКАМИ | 2014 |

|

RU2631223C2 |

| КЛЕТЬ ПРОКАТНОГО СТАНА С ТРЕМЯ РАБОЧИМИ ВАЛКАМИ | 2013 |

|

RU2613777C9 |

| КЛЕТЬ ПРОКАТНОГО СТАНА И СООТВЕТСТВУЮЩИЙ ПРОКАТНЫЙ СТАН ДЛЯ ПРОДОЛЬНОЙ ПРОКАТКИ МАТЕРИАЛОВ СТЕРЖНЕВОЙ ФОРМЫ | 2009 |

|

RU2516112C2 |

| СИСТЕМА УПРАВЛЕНИЯ ГИДРАВЛИЧЕСКИМИ УЗЛАМИ ПРОКАТНОГО СТАНА ДЛЯ МАТЕРИАЛОВ СТЕРЖНЕВОЙ ФОРМЫ | 2013 |

|

RU2586954C1 |

| ВАЛ ПРИВОДА ДЛЯ ПЕРЕДАЧИ ДВИЖЕНИЯ НА ВАЛОК | 2013 |

|

RU2584363C1 |

| ТРЕХВАЛКОВАЯ КЛЕТЬ СТАНА ПРОДОЛЬНОЙ ПРОКАТКИ | 2007 |

|

RU2343024C2 |

| ПРОКАТНЫЙ СТАН С КЛЕТЯМИ И С ТРЕМЯ РЕГУЛИРУЕМЫМИ ВАЛКАМИ | 2006 |

|

RU2396135C2 |

| РАБОЧАЯ КЛЕТЬ ОБЖИМНОГО ТРЕХВАЛКОВОГО СТАНА ВИНТОВОЙ ПРОКАТКИ С ДВУХОПОРНЫМИ ВАЛКАМИ | 2003 |

|

RU2243042C1 |

| КЛЕТЬ ПРОКАТНОГО СТАНА И СПОСОБ ЕЕ УСТАНОВКИ, СПОСОБ ПРОКАТА С ПОМОЩЬЮ КЛЕТИ | 2013 |

|

RU2578862C1 |

| СПОСОБ УВЕЛИЧЕНИЯ СОРТАМЕНТА ПРОКАТА ОБОРУДОВАНИЯ ДЛЯ ПРОКАТКИ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ И ПРЕДНАЗНАЧЕННОЕ ДЛЯ ЭТОГО ОБОРУДОВАНИЕ | 2003 |

|

RU2344890C2 |

Изобретение относится к области прокатки труб. Клеть (100) содержит опорную конструкцию (13), кассету-держатель (3) валков, выполненную с возможностью перемещения по оси (X) прокатки из рабочего положения внутри опорной конструкции (13) в выдвинутое положение снаружи опорной конструкции (13) путем поперечного перемещения относительно оси (X) прокатки, три прокатных валка (2, 2', 2''), каждый из которых имеет соответствующую опору (6, 6', 6''), установленную в кассете-держателе (3) валков с соответствующими осями симметрии, расположенными под углом 120° относительно друг друга, при этом первый прокатный валок (2) из указанных трех прокатных валков (2, 2', 2'') имеет соответствующую ось симметрии, расположенную горизонтально, и соответствующую ось поворота, расположенную вертикально. Возможность освобождения трубы во время прокатки в случае аварийной ситуации обеспечивается за счет того, что кассета-держатель (3) валков имеет на обеих боковых стенках Y-образное отверстие (10), основание которого находится у вертикальной оси опоры обоймы, что позволяет выдвинуть кассету-держатель валков в направлении, совпадающем с горизонтальной осью обоймы с вертикальной осью при сохранении опоры, прикрепленной к опорной конструкции (13) клети прокатного стана. При стандартном техническом обслуживании кассета (3) извлекается из конструкции прокатного стана в поперечном направлении с опорой обоймы валка с вертикальной осью, прикрепленного к кассете, как и другие опоры валков. 2 н. и 11 з.п. ф-лы, 13 ил.

1. Клеть (100) прокатного стана для прокатки трубы, образующая ось (X) прокатки, которая содержит:

- опорную конструкцию (13),

- кассету-держатель (3) валков, выполненную с возможностью перемещения по оси (X) прокатки из рабочего положения внутри опорной конструкции (13) в выдвинутое положение снаружи опорной конструкции (13) путем поперечного перемещения относительно оси (X) прокатки,

- три прокатных валка (2, 2', 2''), каждый из которых имеет соответствующую опору (6, 6', 6''), установленную в кассете-держателе (3) валков с соответствующими осями симметрии, расположенными под углом 120° относительно друг друга, при этом первый прокатный валок (2) из указанных трех прокатных валков (2, 2', 2'') имеет соответствующую ось симметрии, расположенную горизонтально, и соответствующую ось поворота, расположенную вертикально,

- по меньшей мере одну гидравлическую капсулу (4, 4', 4'') для каждого прокатного валка для регулировки радиального положения соответствующего прокатного валка (2, 2', 2''), прикрепленную к опорной конструкции (13) с помощью соответствующего приводного цилиндра, при этом по меньшей мере одна гидравлическая капсула выполнена с возможностью перемещения соответствующего приводного цилиндра на достаточное расстояние от оси (X) прокатки, исключающее контакт с кассетой-держателем (3) валков в процессе ее перемещения между рабочим положением и выдвинутым положением, управляющие удлинители (5, 5', 5''), выполненные с возможностью передачи вращения на валки посредством соединения с соответствующими электродвигателями и редукторами,

при этом кассета-держатель (3) валков имеет две обращенных друг к другу первых стенки (3', 3''), каждая из которых имеет отверстие (10), размер которого равен размеру отверстия в другой стенке, и образующее три ответвления, причем первое ответвление отверстия (10) имеет вытянутую форму вдоль горизонтальной оси симметрии первого прокатного валка (2), а второе ответвление и третье ответвление имеют оси симметрии, расположенные под углом 120° относительно горизонтальной оси симметрии первого прокатного валка, причем первое ответвление открыто на конце, совпадающем с боковой стороной кассеты-держателя (3) валка, а опорная конструкция (13) имеет две обращенные друг к другу вторые стенки (13', 13''), на внутренней поверхности каждой из которых имеются три пары первых осевых опорных поверхностей (7, 7', 8, 8', 9, 9'), причем каждая пара первых осевых опорных поверхностей при установленной в рабочее положение кассете-держателе (3) валков расположена с возможностью размещения в первом, втором и третьем ответвлениях отверстий (10) первых стенок (3', 3'') кассеты-держателя валков с обращением по направлению оси (X) проката к соответствующим парам вторых осевых опорных поверхностей (27, 27', 26, 26', 28, 28'), составляющих одно целое с опорой (6, 6', 6'') прокатных валков, с возможностью передачи усилий прокатки, направленных по оси (X) проката, непосредственно с опор (6, 6', 6'') на опорную конструкцию (13).

2. Клеть (100) по п. 1, в которой первый прокатный валок (2) и соответствующая опора (6) выполнены с возможностью перемещения в кассете-держателе (3) валков в радиальном направлении относительно оси (X) прокатки, при этом по меньшей мере две пары первых осевых опорных поверхностей (7) и вторых осевых опорных поверхностей (27), расположенных в первом ответвлении отверстий (10), находящихся на одной прямой с первым прокатным валком (2), содержат опорный выступ (50), выполненный с возможностью обеспечения вертикальной опоры для первого прокатного валка (2) и соответствующей опоры (6) при извлечении кассеты-держателя (3) валков из опорной конструкции (13) при заклинивании трубы.

3. Клеть (100) по п. 2, в которой опорный выступ (50) расположен на первой осевой опорной поверхности (7) или на второй осевой опорной поверхности (27) по меньшей мере двух пар первых осевых опорных поверхностей (7) и вторых осевых опорных поверхностей (27).

4. Клеть (100) по п. 1, в которой на первом, втором и третьем ответвлениях отверстий (10) первых стенок (3', 3'') расположены соответствующие пары радиальных направляющих (20, 20', 21, 21', 22, 22'), а кассета-держатель (3) валков открыта у указанной пары радиальных направляющих (20, 20', 21, 21', 22, 22') для обеспечения перемещения и радиального извлечения опор (6, 6', 6'') и соответствующих прокатных валков (2, 2', 2'').

5. Клеть (100) по п. 1, в которой на кромке наружного периметра двух первых стенок (3', 3'') кассеты-держателя (3) валков выполнен паз (51) с возможностью помещения в него соответствующего выступа (54), неразъемно соединенного с опорной конструкцией (13), и наоборот.

6. Клеть (100) по п. 1, в которой две первые стенки (3', 3'') кассеты-держателя (3) расположены симметрично относительно друг друга и каждая из них содержит:

- первый рычаг (40), первый конец (42) которого тоньше основной части первого рычага (40), при этом с учетом внешней поверхности первых стенок (3', 3'') в промежутке между основной частью первого рычага (40) и первым концом (42) образован паз, в котором установлено первое плечо (44),

- второй рычаг (41), второй конец (43) которого тоньше основной части второго рычага (41), при этом с учетом внешней поверхности первых стенок (3', 3'') в промежутке между основной частью второго рычага (41) и вторым концом (43) образован паз, в котором установлено второе плечо (45),

- основную часть (46), которая соединяет первый рычаг (40) и второй рычаг (41) и которая имеет V-образный выступ (47) тоньше, чем основная часть (46), при этом с учетом внешней поверхности первых стенок (3', 3'') в промежутке между основной частью (46) и указанным V-образным выступом (47) образован паз, в котором установлено третье плечо (48).

7. Клеть (100) по п. 6, в которой пазы, образованные первым, вторым и третьим плечами (44, 45, 48), имеют одинаковую глубину в направлении, параллельном оси (X) прокатки.

8. Клеть (100) по п. 7, в которой три пары первых осевых опорных поверхностей (7, 7', 8, 8', 9, 9') выступают из внутренней поверхности каждой из указанных двух вторых стенок (13', 13'') опорной конструкции (13) и имеют толщину по оси (X) прокатки, по существу равную глубине пазов, образованных первым, вторым и третьим плечами (44, 45, 48).

9. Клеть (100) по любому из пп. 6-8, в которой при расположении кассеты-держателя (3) валков в рабочем положении:

- две первые пары (8, 8') первых осевых опорных поверхностей, одна первая пара (8, 8') на каждой второй стенке (13', 13'') расположены на соответствующих двух первых парах радиальных направляющих (21, 21') первых стенок (3', 3'') и соответствующих двух первых парах (26, 26') вторых осевых опорных поверхностей,

- две вторые пары (9, 9') первых осевых опорных поверхностей, одна вторая пара (9, 9') на каждой второй стенке (13', 13'') расположены на соответствующих двух вторых парах радиальных направляющих (20, 20') первых стенок (3', 3'') и соответствующих двух вторых парах (28, 28') вторых осевых опорных поверхностей,

- две третьи пары (7, 7') первых осевых опорных поверхностей, одна третья пара (7, 7') на каждой второй стенке (13', 13'') расположены на соответствующих двух третьих парах радиальных направляющих (22, 22') первых стенок (3', 3'') и соответствующих двух третьих парах (27, 27') вторых осевых опорных поверхностей.

10. Клеть (100) по п. 1, которая содержит стопорный механизм (52, 53) для фиксации положения опор (6, 6', 6'') в кассете-держателе (3) валков.

11. Клеть (100) по п. 1, которая содержит устройство балансировки опоры (6) первого прокатного валка (2), имеющее вертикальную ось поворота, соосное поршню (24) соответствующей гидравлической капсулы (4), при этом поршень снабжен бойком, выполненным с возможностью выдвигания и вращения относительно своей оси.

12. Клеть по п. 1, в которой гидравлические капсулы (4, 4', 4') выполнены с возможностью управления с помощью четырехходового сервоклапана.

13. Способ извлечения трубы из клети прокатного стана по п. 1 при ее застревании в процессе прокатки, включающий осуществление следующих этапов:

a) блокируют два прокатных валка (2', 2''), имеющих ось симметрии, наклоненную относительно горизонтали, по направлению к кассете-держателю (3) валков в заранее заданном положении, которое не препятствует прохождению кассеты-держателя (3) валков от опорной конструкции (13) наружу,

b) извлекают управляющие удлинители (5, 5', 5'') из трех прокатных валков и устанавливают их в положение, обеспечивающее возможность свободного перемещения кассеты-держателя (3) валков,

c) выдвигают кассету-держатель (3) валков из рабочего положения в клети прокатного стана в выдвинутое положение путем поперечного перемещения, оставляя опору (6) с соответствующим первым прокатным валком (2), имеющим вертикальную ось поворота, подвешенными на опорной конструкции (13) клети прокатного стана.

| WO 2009141414 A1, 26.11.2009 | |||

| Рабочая клеть стана поперечно-винтовой прокатки | 1988 |

|

SU1540882A1 |

| ТРЕХВАЛКОВАЯ КЛЕТЬ СТАНА ПРОДОЛЬНОЙ ПРОКАТКИ | 2009 |

|

RU2428267C2 |

| Контейнер с откидными и съемными стенками | 1947 |

|

SU79057A1 |

Авторы

Даты

2018-01-16—Публикация

2014-11-07—Подача