Изобретение относится к области буровой техники и может быть использовано в буровых шарошечных долотах, предназначенных для бурения глубоких нефтяных и газовых скважин, а также взрывных скважин в шахтах и на карьерах.

Известно, что показатели работы буровых долот в значительной мере зависят от точности их изготовления, в частности от торцевого и радиального биения шарошек.

При торцевом биении, создаваемом разновысотностью шарошек вдоль оси долота, шарошка одной из секций, наиболее выступающая относительно торца присоединительной резьбы, работает во время бурения в значительно более жестких условиях, постоянно «обгоняя» две другие шарошки.

При радиальном биении, создаваемом различным расстоянием калибрующих конусов шарошек относительно оси резьбы, одна из шарошек с наибольшим удалением во время бурения больше других контактирует со стенкой скважины, увеличивая ее диаметр. При этом шарошка воспринимает увеличенное сдвигающее усилие от реакции бокового контакта со скважиной, снижающее стойкость опоры. Такая шарошка значительно быстрее истирается по обратному конусу.

Наличие в буровом долоте торцевого и радиального биения значительно снижает ресурс работы долота, поэтому важной задачей технологии сборки и сварки секций, в результате которых образуется корпус долота, является обеспечение минимально возможных значений этих биений.

Известно устройство для сборки секций бурового шарошечного долота [1], принятое за аналог, в котором базирование, выравнивание и подгонку диаметра долота по секциям перед прихваткой последних и последующей сваркой боковых швов осуществляют с помощью трехкулачкового патрона, позволяющего раздвигать установленные на нем секции до контакта обратных конусов шарошек с калибром-кольцом, контролирующим размер бурового долота по диаметру, а также выравнивать нажимом шаблона положение секций по высоте (разновысотность) вдавливанием их в мягкое основанием перед жестким соединением сваркой.

Недостатками этого устройства для сборки и жесткого соединения секций являются сложность узла крепления секций на раздвигающихся кулачках, трудность выполнения базовых боковых поверхностей на спинках лап и закрепления секций по этим базовым поверхностям, а также необходимость жесткого соединения секций при наличии обязательных зазоров по двухгранникам лап, возникающих при разведении секций до контакта по обратным конусам шарошек с калибром-кольцом.

Кроме того, в указанном устройстве затруднена задача уменьшения торцевого биения, поскольку для каждого типоразмера долота необходимо изготавливать сложный индивидуальный верхний (вдавливающий) «упор-забой», который во время установки секций перед прихваткой и сваркой нивелирует их смещение по отношению друг к другу.

Другим аналогом является устройство и способ сборки секций методом установки их торцами лап на основание, прижима лап друг к другу с помощью винтовых рукояток на стойках с целью обеспечения поворота со скольжением двухгранников лап друг по другу до достижения контакта обратных конусов шарошек с внутренней поверхностью подводимого съемного калибра-кольца.

К преимуществам этого решения можно отнести возможность достижения диаметрального размера без применения регулирующих прокладок-пластин, необходимых для сборки долота точного размера по диаметру.

К недостаткам рассматриваемого устройства следует отнести следующее. Не регламентировано базовое регулирование торцевого смещения секций до прихватки и сварки, без которого неизбежна разновысотность шарошек. При ручном пробном последовательном прижиме сначала одной, затем другой и третьей секций неизбежны неравномерность разворота и смещения осей двухгранников относительно оси устройства и образование веерности секций. Не регламентировано направление изворота секций при ручном последовательном прижиме - по часовой или против часовой стрелки. Это очень важный показатель, поскольку при угловом извороте секции и шарошки против часовой стрелки режущие элементы вооружения калибрующего конуса ориентированы агрессивно относительно стенки и срезают породу зубьями шарошек подобно резцу при механической обработке, направленному в сторону перемещения переднего угла. При угловом повороте секции в обратном направлении контакт шарошек со стенкой скважины осуществляется по обратным поверхностям калибрующего конуса, которые могут только «гладить» стенку скважины тупыми поверхностями подобно резцу, направленному в обратную сторону заднего угла.

Кроме того, не решены вопросы, связанные с замерами требуемого размера долота по диаметру. При пользовании съемным диаметральным кольцом-калибром неизбежны при установке его перекосы, несоблюдение соосности осей двухгранников секций с осью сборочного устройства.

В качестве прототипа выбрано устройство и способ сборки секций шарошечного долота [3], в котором базирование секций долота на плите, выравнивание их по высоте и подгонку по диаметру осуществляют с помощью ступенчатого стационарного сборочного кольца, выполненного в плите-основании, играющего одновременно роль и торцевого, и радиального регулятора при последовательном перемещении расклинивающих стержней в пространстве между сборочным кольцом и секциями со стороны разделки под сварные швы, а окончательную заварку прихваченных предварительно секций производят после удаления сборочного кольца и расклинивающих стержней.

Преимущества этого решения - простота конструкции приспособления, стабильность, жесткость и невозможность перекоса установочного базового кольца-калибра, являющегося частью установочной плиты, возможность получения точного диаметра долота без применения регулирующих прокладок-пластин.

Недостатком прототипа является недостаточно высокая точность получения разновысотности секций, поскольку при контакте с нижней плоскостью установки твердосплавные зубки или фрезерованные зубья трех различных секций обеспечивают их различный уровень вдоль оси устройства из-за разницы шагов на контактирующих периферийных венцах с базовой плоскостью.

Техническим результатом настоящего изобретения является обеспечение возможности быстрого и более точного достижения сразу трех сборочных параметров - минимальных торцевого и радиального биения шарошек, а также получение точного размера долота по диаметру во время сборки без применения регулировочных прокладок-пластин.

Технический результат достигается тем, что в устройстве для сборки секций бурового шарошечного долота, содержащем поворотный корпус с плитой и стойками для установки, ориентирования и фиксации положения секций перед их жестким соединением в корпус, калибр-кольцо для обеспечения требуемого диаметра долота, на плите по числу секций расположены одинаковые базовые установочные штифты с осями, параллельными центральной оси устройства, на одинаковом расстоянии друг от друга и от оси, с вершинами, расположенными в плоскости, перпендикулярной центральной оси; собираемые секции с гарантированным зазором по двухгранникам и с базовыми установочными отверстиями на торцах, ответными базовым установочным штифтам с одинаковым базовым размером от дна до точки пересечения оси цапфы с осью шариковой беговой дорожки; расположенные на корпусе подвижные кулачки с подпружиненными толкателями; жесткие стойки с установленным на них непосредственно или с помощью промежуточного сменного кольца сменным калибром-кольцом с внутренним диаметром, равным диаметру собираемого долота.

Между плоскостями двухгранников собираемых секций предусмотрен гарантированный зазор, обеспечивающий возможность поворота толкателями каждой секции вокруг оси установочного базового штифта до контакта обратных конусов шарошек с внутренней поверхностью калибра-кольца.

Оси всех базовых установочных отверстий в торцах секций расположены в плоскостях, проходящих через оси двухгранников под одинаковыми острыми углами β со стороны набегающих граней, а оси сдвигающих толкателей расположены под острыми углами γ к сбегающим граням.

Внутренние установочные поверхности жестких стоек, промежуточное кольцо и калибр кольцо имеют оси, совпадающие с центральной осью устройства.

Эвольвентные кулачки или другие известные силовые устройства, сдвигающие при сборке долота собираемые секции, снабжены регулируемыми пружинными толкателями, позволяющими компенсировать разницу в радиальных размерах поковок лап бурового шарошечного долота.

Оси сдвигающих толкателей располагаются под острым углом γ к сбегающим граням двухгранников, предпочтительно равным γ=20÷35°. Это вызвано необходимостью создания плеча для разворота секций и образования окна для доступа сварки по всей длине сварочного шва.

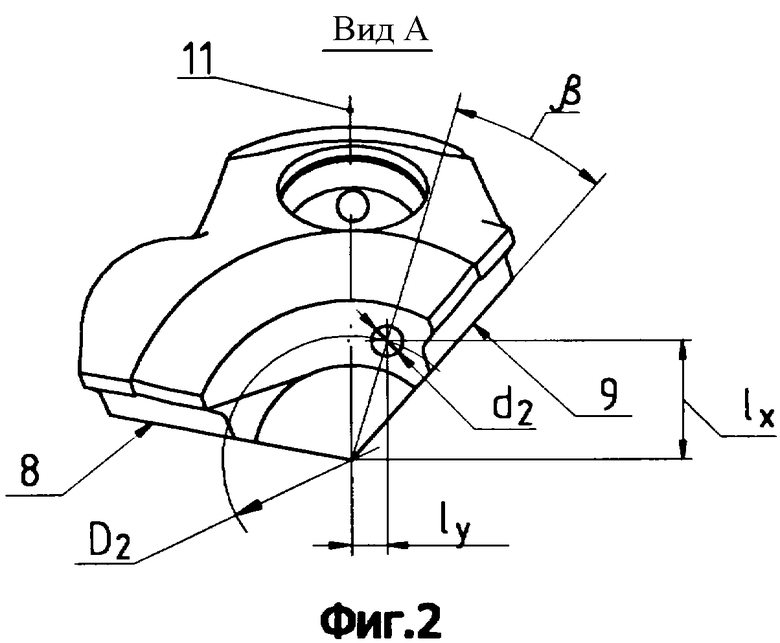

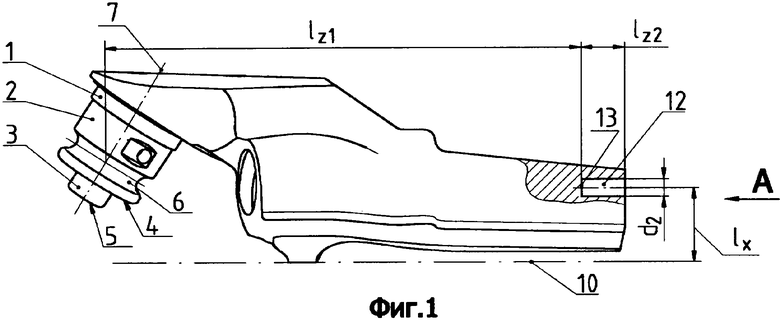

Перечень и описание чертежей. На фиг.1, 2 изображена лапа бурового шарошечного долота. Позицией 1 обозначена цапфа с радиальными подшипниками 2 и 3, упорными торцевыми подшипниками скольжения 4 и 5, шариковым замковым подшипником 6, осью 7. Позиции 8 и 9 - соответственно сбегающая и набегающая плоскости двухгранника, поз.10 - ось двухгранного угла, поз.11 - след плоскости симметрии спинки лапы, проходящий через ось двухгранника. На торце лапы поз.12 обозначено базовое отверстие (диаметром d2, глубиной lz2), ось которого параллельна оси 10. Поз. 13 обозначено дно отверстия, выполненного строго в соответствии с базовым расчетным размером 1z1, от точки пересечения осей цапфы 7 и шариковой беговой дорожки 6. Оси базовых отверстий 12 расположены на диаметре D2 с координатами lх и ly или под углом β со стороны набегающей грани 9 (фиг.2).

Размещение эксцентрично расположенных базовых отверстий 12 на поверхности торцов лап обусловливается требованием обеспечения режущих свойств калибрующих элементов шарошки во время бурения (резание, а не выглаживание, как было отмечено выше). Кроме того, размещение базового отверстия должно обеспечить наличие места для подвода толкателя к спинкам лап для их разворота относительно базовых штифтов 8 до контакта с кольцом-калибром. Обоим условиям отвечает размещение центров базовых отверстий 12 на диаметре D2 с координатами lх и ly или лежащими на стороне острого угла β, предпочтительно равного р=25÷45° с набегающей стороны двухгранного угла 9 лапы, как показано на фиг.2 и 3.

На фиг.3 показана схема расположения базовых отверстий 12 на торцах всех трех лап собираемых секций - на диаметре D2, под углом α1 друг к другу (α1=360°/n, где n - число секций в долоте) и острыми углами β с набегающей стороны двухгранника.

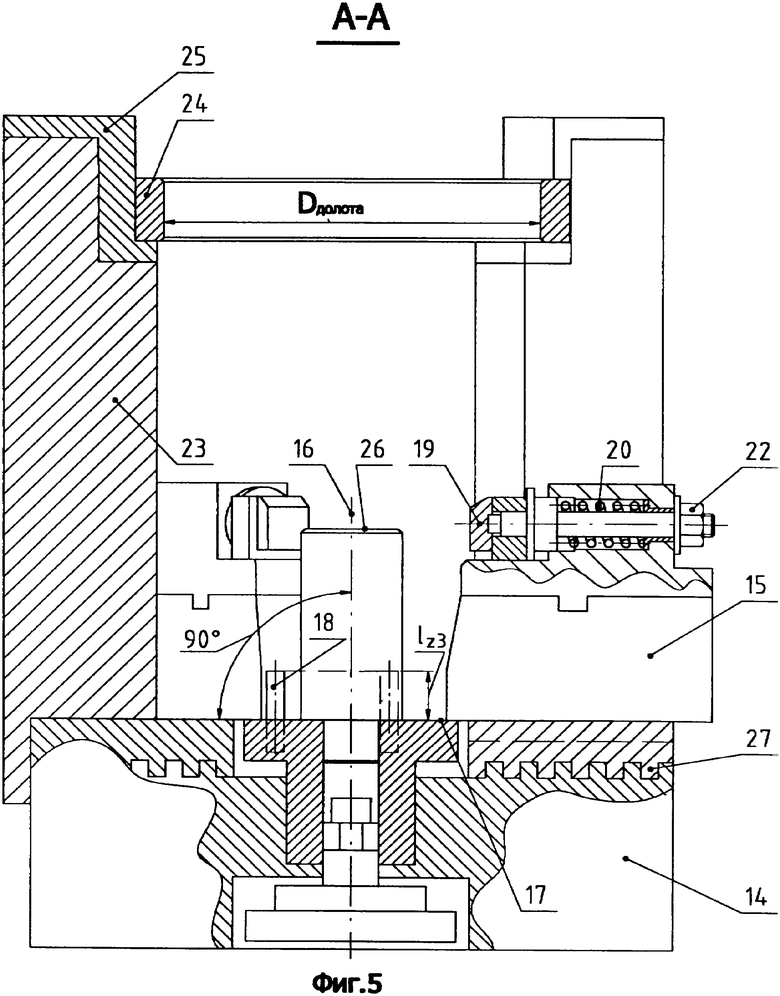

На фиг.4 и 5 изображена схема предлагаемого устройства (вид сверху и вид сбоку), включающая поворотный стол 14 с подвижными кулачками 15, обеспечивающими равномерное схождение секций к оси устройства 16. На поворотном столе 14 размещена сменная, в зависимости от размеров собираемого долота, установочная плита 17, на которой расположены установочные базовые штифты 18 с диаметром d1 по числу собираемых секций, ответные по базовым отверстиям 12 в лапах по форме и положению на расстоянии D1 от оси и под углом друг к другу (di≅d2; α1=α2; D1=D2). Смена плиты 17 производится для каждой группы буровых долот, отличающейся размерами конической стандартной присоединительной резьбы, например З-76, З-117 или любой другой. Плоские или иные одинаковые, например, сферические формы вершины штифтов 18, расположены в одной плоскости, перпендикулярной оси 16. Чтобы каждая секция при установке на штифт 18 всегда базировалась на вершину штифта, а не на плиту, должно соблюдаться условие lz3>lz2.

Поскольку при выполнении штамповок необрабатываемая часть поверхности спинки лапы может иметь неодинаковые размеры относительно оси 16 (более или менее полной), подвижные кулачки 15 снабжены подпружиненными толкателями 19, нивелирующими разницу в толщине за счет сжатия пружин 20 при контакте сдвигающихся кулачков 15 с поверхностью секции долота. Поверхность контакта 21 толкателей 19 с секцией может быть различной. На фиг.5 показан вариант поверхности контакта со скошенной плоскостью, обеспечивающей наиболее беспрепятственный поворот секции относительно оси штифта. Позицией 22 обозначен винтовой регулятор пружинного усилия. Поз.23 обозначены жесткие стойки для стационарного размещения диаметрального калибра-кольца 24 и, если необходимо, то и промежуточного сменного кольца 25, позволяющего менять на стойках 22 по диаметру и по высоте несколько относительно близких по размеру различных калибров-колец для определенной группы долот с одинаковой резьбой. Поз.27 обозначена эвольвента для перемещения кулачков к центральной оси устройства.

В центре устройства установлен сменный цилиндрический валик 26, поверхность которого служит в качестве направляющей для внутренней поверхности хвостовика лапы при ее установке на штифты. В случае применения сварки секций электронным тепловым лучом указанный центрирующий валик может служить дополнительно предохранительным экраном от воздействия луча на противоположную секцию.

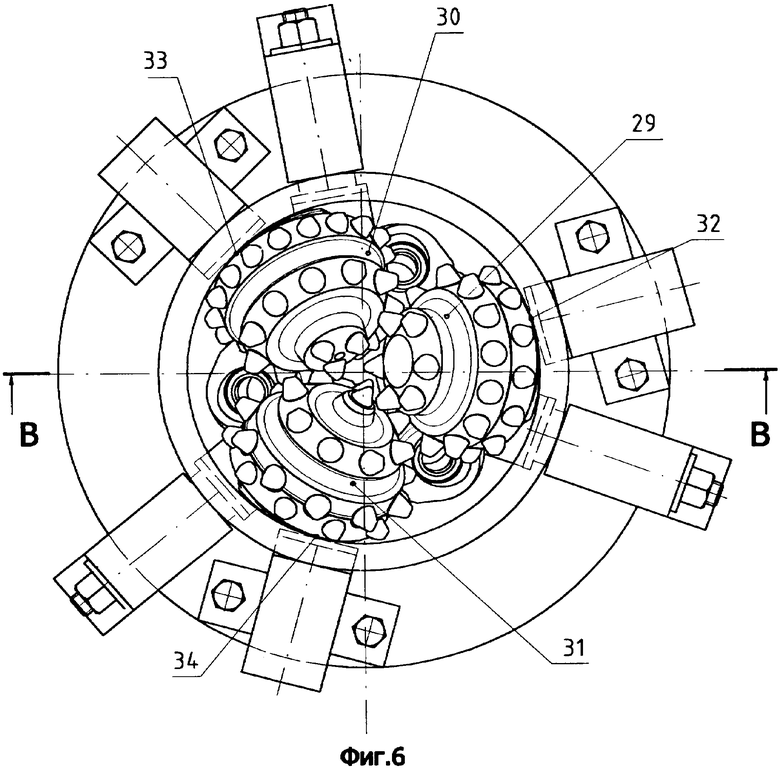

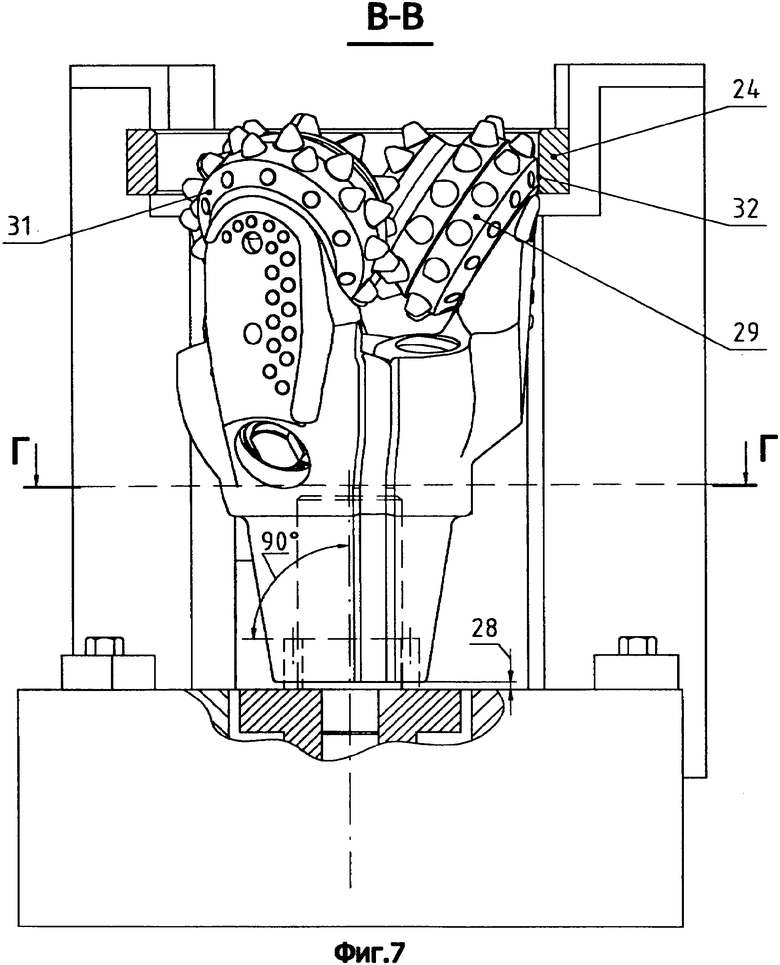

На фиг.6 и 7 показаны вид сбоку и вид сверху предлагаемого устройства с тремя установленными секциями. Поз.28 обозначен необходимый торцевой зазор между сменной плитой и хвостовиками секций. Позициями 29, 30 и 31 обозначены шарошки I, II и III секций, а позициями 32, 33, 34 обозначены точки контакта обратных конусов этих шарошек с калибром-кольцом 24.

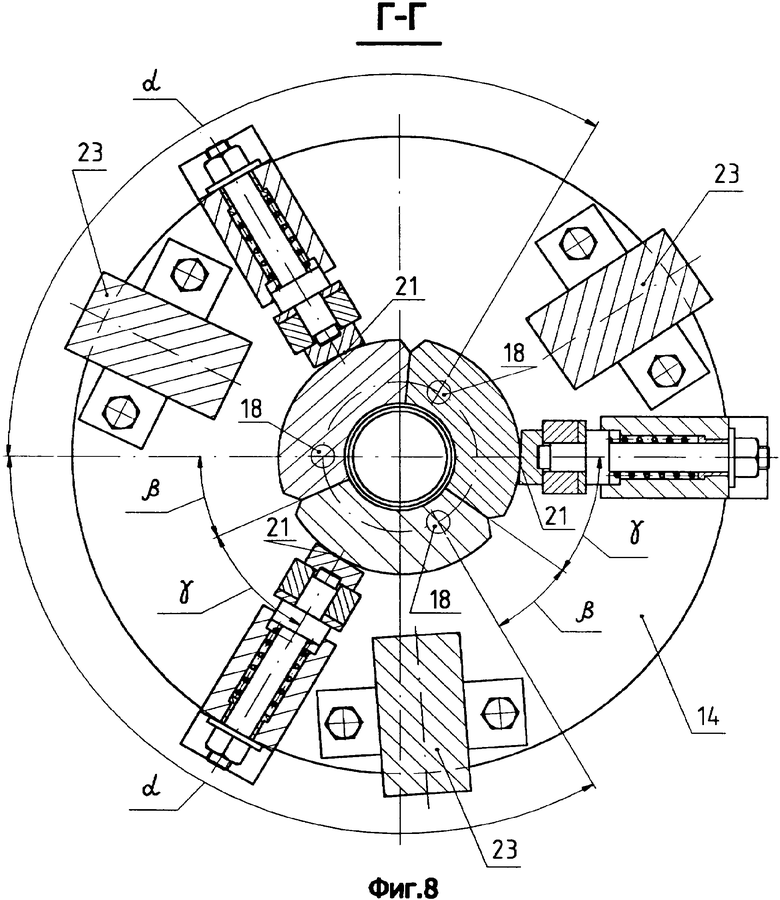

На фиг.8 изображен разрез Г-Г фиг.7 со схемой контакта толкателей 21 с цилиндрическим пояском («бочкой») на поверхностях спинок лап. Важным условием осуществления контакта шарошек с калибром-кольцом является обеспечение гарантированного расчетного бокового зазора между плоскостями двухгранных углов лап, без которого невозможно беспрепятственно повернуть секции вокруг базовых штифтов 18 до контакта обратных конусов шарошек с калибром-кольцом, о чем будет сказано ниже.

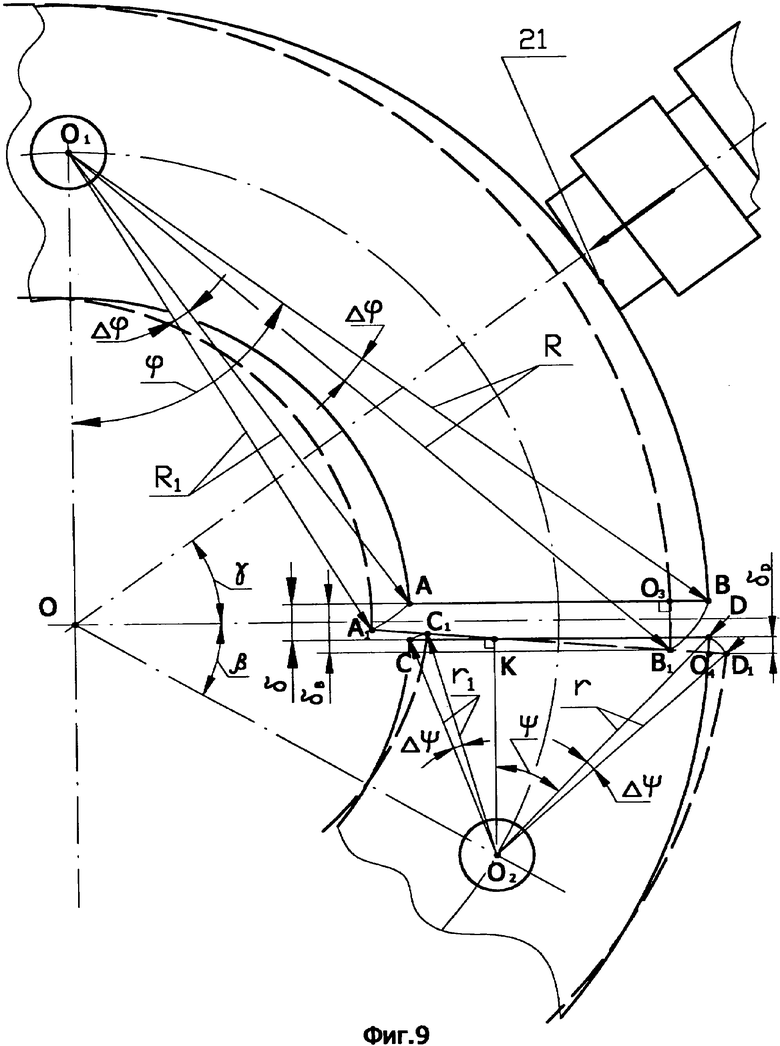

На фиг.9 на поперечном разрезе секций обозначены следы центров базовых осей устройства О, штифта O1 первой секции и O2 второй секции. Отрезками АВ и CD обозначены следы двухгранников первой и второй секций после их установки на базовые штифты с гарантированным между секциями долота зазором δ. Углы ϕ и ψ образованы линиями, исходящими из центров осей базовых штифтов O1 и О2 радиусами R (O1B) и r (O2D) до дальних точек В и D на двухгранниках, а также перпендикулярами, восстановленными из этих же центров осей на следы соседних двухгранников (до их разворота). При развороте от воздействия толкателей 19 след от грани АВ переместится до контакта с одновременно перемещающимся следом от грани CD. При этом точка В с радиусом R (O1B) переместится на угол Δϕ в точку B1; точка А с радиусом R1 (O1A) переместится на тот же угол Δϕ в точку А1. След грани CD под действием толкателя тоже переместится при повороте до контакта со следом грани АВ. При этом точка D с радиусом r (O2D) переместится на угол Δψ=Δϕ в точку D1; а точка С с радиусом r1 (O2C) переместится на тот же угол Δϕ в точку С1.

Наложение отрезков A1B1 и C1D1 - линия контакта двух секций при их одновременном развороте вокруг осей базовых штифтов на угол Δϕ. Угол β определяет величину амплитуды возможного перемещения шарошки до контакта с калибром-кольцом. Чем больше угол β, тем больше амплитуда.

Гарантированный минимальный зазор, соответствующий выбранным углам β и Δϕ с достаточным для практических целей приближением, определяется аналитически в виде алгебраической суммы проекций двух крайних точек В и D в B1 и D1 на вертикальную ось OO1 (фиг.9). Например, для случая, когда угол β=30°, зазор 5 можно определить следующим образом.

Из треугольника BB1O3 определяется δв, а из треугольника DD1O4 - δD, а их разница - искомая величина 5.

δ=δв-δd=R·[cos(ϕ-Δϕ)-cosϕ]-r·[cosψ-cos(ψ+Δϕ],

где угол ϕ - угол OO1B; угол ψ - угол KO2D; R - O1B; r=O2D;

Δϕ=Δψ - углы поворота обеих секций вокруг базовых штифтов до касания двухгранников.

Поскольку для разных типов долот по диаметру, по вооружению, величинам углового и линейного смещения осей цапф относительно оси резьбы долота величина амплитуды перемещения шарошек до контакта с внутренней поверхностью калибра-кольца тоже различна, ее величина для конкретного типоразмера долота должна выбираться экспериментально.

Например, для долота диаметром 215,9 мм с твердосплавным вооружением величина амплитуды перемещения всех трех шарошек до касания с калибром-кольцом ΔD=0,6 мм обеспечиваются при δ=0,287 мм и при угле поворота Δϕ=0,5°; амплитуда ΔD=1,2 мм обеспечивается при δ=0,578 мм и угле поворота Δϕ=1° и т.д.

Устройство для сборки секций бурового шарошечного долота работает следующим образом.

Секции долота, прошедшие все необходимые виды обработки и сборки с учетом обеспечения гарантированных зазоров δ, устанавливаются дном базовых отверстий 12 на торцевые поверхности базовых штифтов 18, разворачиваются вокруг их осей толкателями 19 до осуществления контакта (точка 32, фиг.7) обратных конусов шарошек 29, 30 и 31 с внутренней поверхностью калибра-кольца 24, затем секции жестко соединяются в корпус долота с помощью сварки.

Предлагаемый способ сборки секций бурового шарошечного долота обеспечивает их торцевое и радиальное равноудаление по оси и от оси устройства, что является залогом для исключения торцевого и радиального биения шарошек во время работы долота.

В свою очередь, отсутствие торцевого и радиального биения шарошек при бурении обеспечивает равномерность распределения нагрузок по секциям одновременно сразу на все три шарошки, исключает опережение износа одной из них, а значит и преждевременный выход бурового долота из строя.

Источники информации

1. Авторское свидетельство РФ №872719 от 15.10.1981, кл. Е21В 10/08.

2. Патент США №3907191 от 23.09.1975, кл. 175/375.

3. Авторское свидетельство РФ №1665013 от 23.07.1991, кл. Е21В 10/08.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СБОРКИ СЕКЦИЙ И НАРЕЗКИ РЕЗЬБЫ БУРОВОГО ШАРОШЕЧНОГО ДОЛОТА | 2006 |

|

RU2324804C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШАРОШЕЧНОГО ДОЛОТА | 2012 |

|

RU2499120C2 |

| СПОСОБ СБОРКИ БУРОВЫХ ШАРОШЕЧНЫХ ДОЛОТ | 2009 |

|

RU2432443C2 |

| СПОСОБ СБОРКИ БУРОВОГО ШАРОШЕЧНОГО ДОЛОТА КОРПУСНОГО ТИПА | 2017 |

|

RU2672702C2 |

| БУРОВОЕ ШАРОШЕЧНОЕ ДОЛОТО КОРПУСНОГО ТИПА | 2009 |

|

RU2433243C2 |

| УСТРОЙСТВО ДЛЯ БАЗОВОЙ УСТАНОВКИ ЛАПЫ БУРОВОГО ДОЛОТА ПРИ ЕЕ МЕХАНИЧЕСКОЙ ОБРАБОТКЕ | 2007 |

|

RU2356703C2 |

| СПОСОБ ОБРАБОТКИ ЛАПЫ ДОЛОТА | 2006 |

|

RU2323076C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ЛАПЫ БУРОВОГО ДОЛОТА | 2006 |

|

RU2311268C2 |

| СПОСОБ РЕГУЛИРОВАНИЯ ПАРАМЕТРОВ УСТАНОВКИ ЛАПЫ БУРОВОГО ДОЛОТА | 2006 |

|

RU2311266C2 |

| СПОСОБ СБОРКИ ШАРОШЕЧНОГО ДОЛОТА | 2006 |

|

RU2330929C2 |

Изобретениеотносится к области буровойтехники и может быть использовано для сборки шарошечных долот. Техническим результатом является обеспечение возможности быстрой и более точной сборки долота. Устройство для сборки секций бурового шарошечного долота содержит поворотный корпус с плитой и стойками для установки ориентирования и фиксации положения секций,кольцо-шаблон для обеспечения требуемого диаметра долота. На плите расположены базовые установочные штифты на одинаковом расстоянии друг от друга. Собираемые секции имеют установочные отверстия на торцах, ответные базовым установочным штифтам, и устанавливаются с гарантированным зазором по двухгранникам. На корпусе расположены подвижные кулачки с подпружиненными толкателями и жесткие стойки с установленным на них сменным калибром-кольцом, имеющим внутренний диаметр, равный диаметру собираемого долота. При этом между плоскостями двухгранников собираемых секций предусмотрен гарантированный зазор δ, обеспечивающий возможность поворота толкателями каждойсекции вокруг оси установочного базового штифта до контакта обратных конусов шарошек с внутренней поверхностью калибра-кольца. Оси всех базовых установочных отверстий в торцах секций расположены в плоскостях, проходящих через оси двухгранников под одинаковыми острыми углами β со стороны набегающих граней, а оси сдвигающих толкателей расположены под острыми углами γ к сбегающим граням. Внутренние установочные поверхности жестких стоек, промежуточное кольцо и калибр-кольцо имеют оси, совпадающие с центральной осью устройства. Кулачки, сдвигающие при сборке долота собираемые секции, снабжены регулируемыми пружинными толкателями, позволяющими компенсировать разницу в радиальных размерах поковок лап бурового шарошечного долота в местах их контакта с лапами. 4 з.п. ф-лы, 9 ил.

| SU 760900, 30.08.1980 | |||

| УСТРОЙСТВО для СБОРКИ и СВАРКИ БУРОВЫХ ДОЛОТ | 0 |

|

SU179865A1 |

| Устройство для сборки секционных шарошечных долот | 1973 |

|

SU576381A1 |

| Устройство для изготовления бурового шарошечного долота | 1979 |

|

SU926219A1 |

| Устройство для сборки секций буровых долот | 1989 |

|

SU1657590A1 |

| СПОСОБ СБОРКИ ШАРОШЕЧНОГО ДОЛОТА | 2000 |

|

RU2184203C2 |

| US 3907191 А, 23.09.1975. | |||

Авторы

Даты

2008-09-20—Публикация

2006-03-20—Подача