Изобретение относится к способам производства фильтров, в частности к мембранным модулям из пористых волокон, предназначенным для очистки различных жидкостей.

Известны способы получения керамических волокон с пористыми проницаемыми стенками, включающие приготовление смеси порошка с полимерным связующим, формование полых волокон экструзией, удаление связующего и спекание керамического порошка [патент №5707584 US, B01D 71/02, 1995; WO 2008/016292]. При внешнем диаметре полученных волокон, равном 0,8-3,0 мм, достигаются высокие соотношения площади к объему, что позволяет достигать больших расходов через мембрану Q=4-15×10-8 м3/м2·с·Па [Preparation and characterization of microporous ceramic hollow fibre membranes Smid, C.G.Avci, V.Günay, R.A.Terpstra and J.P.G.M. Van Eijk // Journal of Membrane Science, Volume 112, Issue 1, 3 April 1996, Pages 85-90]. Для достижения более высоких селективных свойств на волокна наносят дополнительные слои с более тонкими порами.

Недостаток таких волокон заключается в том, что с ними трудно оперировать и монтировать из них модули.

Известны также способы изготовления мембранного модуля из керамического полого волокна [патент №7611627 США, B01D 63/00, 2009; WO/2003/051495, B01D 53/22, 2003], включающие нарезку волокна на отрезки равной длины и сборку их в пучок с размещением волокон отдельно друг от друга с помощью специального приспособления, например диска с отверстиями. Отверстия на концах волокон закупоривают и делают уплотнительный фланец, заполняя пространство между концами волокон высокотемпературным компаундом, то есть веществом первоначально достаточно жидким, чтобы затекать в промежутки между концами волокон, способного твердеть и превращаться в высокотемпературный материал. Таким веществом может быть высокотемпературный бетон, первоначально представляющий собой смесь мелко помолотого порошка и воды. Далее срезают торец полученного фланца так, чтобы обрезать закупоренные концы волокон, чтобы сделать полости волокон открытыми с внешней стороны фланца. Далее повторяют перечисленные операции, чтобы изготовить фланец с другого конца модуля. Пучок волокон с фланцами монтируют внутри корпуса на начальной (WO/2003/051495) или конечной (патент №7611627 US) стадии изготовления.

Указанные способы сложны и трудоемки.

Наиболее близким к заявляемому по технической сущности и достигаемому результату является способ изготовления мембранного модуля, предусматривающий подготовку порошка, включающую вакуумный отжиг, смешивание с поливиниловым спиртом, сушку и сортировку, последующее формование заготовки прокаткой и спекание ее в вакуумной печи [см., например, Трусов Л.И. Новые мембраны trumem и rusmem, основанные на гибкой керамике // Критические технологии. Мембраны. 2001. №9, с.20-27; патент США №5364586, B22F 7/00, 1994]. Этим способом получают не только плоские, но и трубчатые мембраны.

Недостатком способа является невозможность получения мембран малого диаметра (полых волокон).

Задачей настоящего изобретения является получение мембранного модуля, содержащего полые волокна с относительно тонкими пористыми стенками, имеющими высокую плотность и упорядоченную структуру расположения, которые обеспечивают высокие соотношения площади фильтрации к объему S/V.

Поставленная задача достигается тем, что в способе изготовления мембранного модуля, включающем подготовку порошка, формирование и спекание заготовки, согласно изобретению формование и спекание из порошка осуществляют методом лазерного прототипирования, при этом заготовку формируют в виде, по меньшей мере, двух блоков упорядоченной структуры из параллельных волокон, прикрепленных к основанию, которые собирают посредством размещения в шахматном порядке волокон одного блока между волокнами другого блока, при этом основания блоков совмещают для фиксации взаимного расположения волокон.

При формовании и спекании заготовки из порошка металла волокна выполняют полыми, имеющими выход через отверстия в основании. В случае формования и спекания из порошка полимера волокна выполняют монолитными, а полученную заготовку используют в качестве подложки для формирования модуля с полыми волокнами из керамического материала. Кроме того, в основании одного из блоков выполняют отверстия конусного сечения, через которые пропускают волокна второго блока, в основании которого, в свою очередь, выполнены отверстия, совмещаемые при сборке с внутренней полостью волокон первого блока, тем самым обеспечивается открытость волокон через оба основания, которые в сборке образуют фланец.

В некоторых вариантах исполнения волокна в блоках размещают рядами, причем в основании первого блока между рядами волокон выполняют пазы, основание второго блока изготавливают в форме гребенки из стержней с расположенными на них рядами волокон, а сборку осуществляют по типу ласточкина хвоста.

Сущность процесса лазерного прототипирования составляет послойный синтез - «выращивание» физической копии объекта на основе трехмерной компьютерной (3D) модели с использованием управляемого лазерного луча (см., например, Кулагин В.В. Компактное интеллектуальное производство // Сборник докладов VI Межрегиональной конференции «Предпринимательство в промышленности: пути развития» 2007 г., с.94-97). Метод лазерного прототипирования позволяет достаточно точно воспроизвести сложную конфигурацию заготовки.

Применение этого метода для изготовления отдельных блоков упрощает дальнейшую сборку мембранного модуля и исключает необходимость трудоемкой операции ручной сборки большого количества малоразмерных волокон.

Сущность способа поясняется с помощью чертежей, где на фиг.1 приведена схема сборки модуля из двух блоков пропусканием волокон первого блока через отверстия в основании второго, разрез по А-А фиг.2; на фиг.2 - то же, разрез по Б-Б фиг.1.

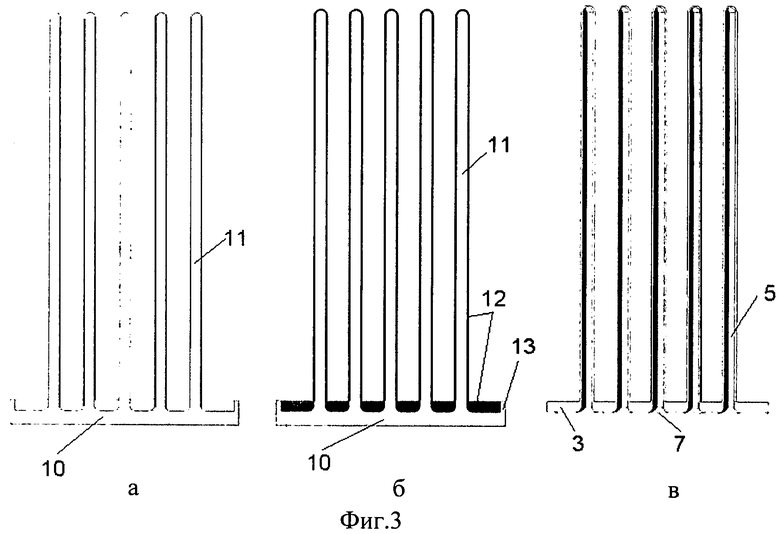

На фиг.3 представлены этапы изготовления блока керамических волокон, разрез по осям волокон: а - подложка из полимера, полученная методом лазерного прототипирования; б - подложка с нанесенным слоем керамического шликера, в - керамический блок после деструкции подложки и спекания; на фиг.4 - подложка из полимера, собранная из двух блоков пропусканием волокон первого блока через отверстия в основании второго.

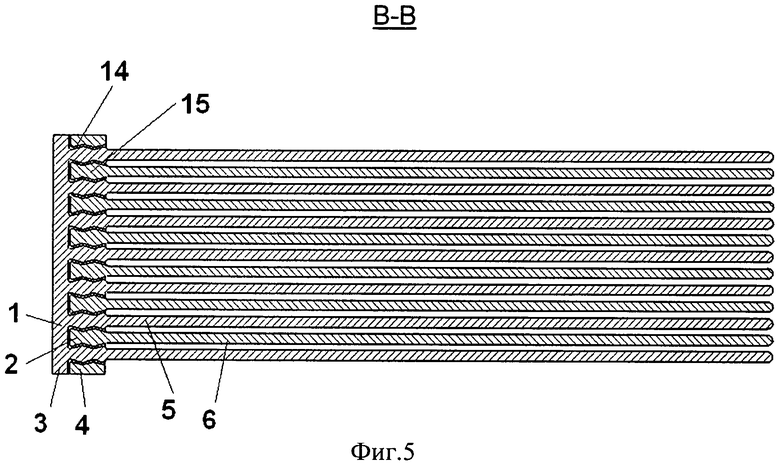

На фиг.5 и 6 представлена схема сборки блоков по типу ласточкина хвоста; на фиг.5 - разрез по В-В фиг.6; на фиг.6 - вид сверху. На фиг.7 показана схема мембранного модуля из полых волокон в сборе с корпусом, полученного предлагаемым способом из металла или керамики.

Способ осуществляется следующим образом. Блоки модуля из металлических волокон изготавливаются из порошков заданного состава. Требуемые свойства (химсостав и дисперсность) порошки имеют в состоянии поставки. Порошки загружают в машину лазерного прототипирования, EOSINT М 270, которая по заданным объемным моделям (выполненным в программах SolidWorks или Unigraphics) точно воспроизводит требуемую конфигурацию блоков и с полыми металлическими волокнами.

Свойства порошков и режимы формирования подбирают такими, чтобы обеспечить необходимые механические свойства и пористость стенок металлических волокон.

Блоки 1 и 2 формируют отдельно друг от друга с возможностью последующей сборки, фиг.1. Блок 1 имеет основание 3, а блок 2 - основание 4 с прикрепленными к ним волокнами 5 и 6, соответственно, размещенными параллельно друг другу на равных расстояниях. В предпочтительном варианте исполнения положение волокон 5 и 6 в плане сверху образует сетку с квадратной ячейкой, фиг.2. Между волокнами 6 в основании 4 блока 2 в середине квадратной ячейки выполняют отверстия 8 конусного сечения, которые служат для пропускания волокон 5 блока 1. В основании 3 блока 1 также имеются отверстия 7, ответные расположению полостей волокон в блоке 2.

После очистки блоков от порошка осуществляют их сборку. Через отверстия 8 основания 4 блока 2 пропускают волокна 5 блока 1 (фиг.1) и совмещают внешнюю сторону основания 3 блока 1 с внутренней стороной основания 4. При этом внутренняя полость волокон 6 блока 2 совмещается с отверстиями 7 в основании 3 блока 1. Конусная форма отверстий 8 облегчает сбор блоков. Форма оснований собираемых блоков обеспечивает взаимную фиксацию, при которой волокна одного блока попадают в середину ячейки другого блока и образуют общую сетку с квадратной ячейкой меньшего размера. Для сохранения параллельности расположения волокон двух блоков относительно друг друга могут служить дополнительные детали оснований блоков, например выступы 9 в углах основания 4 блока 2 (фиг.1, 2). В результате достигается плотное расположение волокон с малым зазором между ними, что обеспечивает высокие значения S/V.

С использованием описанного способа могут быть изготовлены фильтры и мембраны из керамики на основе оксидов и других тугоплавких соединений, например из кордиерита или карбида кремния SiC. Для некоторых керамических материалов возможно прямое изготовление, полностью повторяющее описанное выше.

В другом варианте исполнения методом прототипирования предварительно изготавливают полимерные заготовки в виде блоков, имеющих основание 10 с прикрепленными к нему монолитными волокнами 11 (фиг.3, а). Полимерные заготовки изготавливают на установке EOSINT R380, например, из порошка полиамида РА 2220. Порошок имеет требуемые свойства в состоянии поставки, при необходимости его дополнительно просеивают через сито. После очистки от порошка производят сборку полимерных заготовок (фиг.4). На заготовки наносят шликер или прекурсор 12 (фиг.3, б) и проводят термообработку, при которой вследствие деструкции полимерная заготовка удаляется, происходит упрочнение керамического слоя и, в конечном итоге, формирование прочного керамического слоя с требуемой пористостью, представляющего собой модуль из полых керамических волокон 5, соединенных керамическим основанием 3 (фиг.3, в).

Для придания большей прочности основанию 3 на верхнюю поверхность полимерной заготовки наносится более толстый слой шликера 12, для этого на периферии верхней поверхности основания 10 полимерной заготовки делают буртик 13, высота которого определяет толщину основания 3 конечного керамического блока.

При некоторых вариантах исполнения в основании 3 блока 1 выполняют пазы 14, открытые сбоку и сверху, а между пазами крепят рядами волокна 5 (фиг.5, 6). Основание 4 блока 2 изготавливают в форме гребенки 15 из стержней, ответных по форме пазам в основании 3 блока 1, с расположенными на стержнях рядами волокон 6. Расстояние между рядами в два раза превышает расстояние между волокнами в рядах. Сборку таких блоков ведут соединением по типу ласточкина хвоста, вдвигая выступы 15 в пазы 14 (фиг.5, 6).

Собранные блоки можно устанавливать в корпусе 16 (фиг.7) с входным 17 и выходными 18, 19 патрубками. При таком расположении фильтроэлементов может быть реализован традиционный вариант тангенциальной фильтрации. Для удобства демонстрации работы устройства на фиг.7 не показано крепление и герметизация стыка между основанием модуля и корпусом и другие элементы конструкции, обеспечивающие возможность применения высоких давлений.

При работе мембранного модуля разделяемая смесь (фильтрат), например вода с частицами примесей, под давлением подается через патрубок 17 в корпус 16 и, проходя через промежутки между полыми волокнами 5, омывает их пористые стенки, при этом часть смеси (пенетрат) проходит через поры стенки волокон и при этом очищается от примесей. Далее пенетрат двигается вдоль внутренней полости волокон 5 и через отверстия 7 в основании 3 выходит в камеру 20 корпуса 16 и затем отводится через выходной патрубок 18. По ходу движения между волокнами 5 к противоположной стенке корпуса 16 остальная часть исходной смеси обогащается примесью и выводится через патрубок 19.

Применение модуля из полых волокон возможно и при реализации других типов фильтрации, например прямой фильтрации.

Модуль можно собирать из трех блоков с гексагональной симметрией каждый, при этом волокна второго и третьего блоков размещают соответственно на 1/3 и 2/3 диагонали минимальной ячейки расположения волокон первого блока, а основания блоков совмещают для фиксации взаимного расположения волокон трех блоков.

Предлагаемый способ позволяет изготовить мембранный модуль с высоким соотношением площади фильтрования к объему, занимаемому модулем.

| название | год | авторы | номер документа |

|---|---|---|---|

| МОДУЛЬ РАЗДЕЛЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2003 |

|

RU2338583C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2002 |

|

RU2208000C1 |

| Способ получения керамических изделий сложной объемной формы | 2016 |

|

RU2641683C1 |

| КОМПОЗИТНЫЕ МАТЕРИАЛЫ ИЗ КЕРАМИЧЕСКИХ ПОЛЫХ ВОЛОКОН, СПОСОБЫ ИХ ПОЛУЧЕНИЯ И ИХ ПРИМЕНЕНИЕ | 2006 |

|

RU2427556C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛИ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА ПОСРЕДСТВОМ НАГНЕТАНИЯ ШЛИКЕРА С НАПОЛНИТЕЛЕМ В ВОЛОКНИСТУЮ СТРУКТУРУ | 2017 |

|

RU2728306C2 |

| СПОСОБ ВЫПОЛНЕНИЯ УПРОЧНЕННОЙ ВОЛОКНИСТОЙ ЗАГОТОВКИ | 2018 |

|

RU2760807C2 |

| КЕРАМИЧЕСКИЙ РЕЗИСТИВНЫЙ ЭЛЕМЕНТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2001 |

|

RU2211496C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОЙ КЕРАМИКИ ИЗ ФОСФАТОВ КАЛЬЦИЯ ДЛЯ ЛЕЧЕНИЯ ДЕФЕКТОВ КОСТНОЙ ТКАНИ | 2015 |

|

RU2599524C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛИ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА С КЕРАМИЧЕСКОЙ МАТРИЦЕЙ | 2018 |

|

RU2793311C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛОКЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 1991 |

|

RU2088376C1 |

Изобретение относится к способам производства фильтров, в частности, к мембранным модулям. Способ включает подготовку порошка, формирование заготовки в виде, по меньшей мере, двух блоков упорядоченной структуры из параллельных волокон, прикрепленных к основанию, и последующее спекание. Формирование блоков и их спекание осуществляют методом лазерного прототипирования. Полученные блоки собирают посредством размещения в шахматном порядке волокон одного блока между волокнами другого блока, для фиксации взаимного расположения волокон основания блоков совмещают. При изготовлении мембранного керамического модуля блоки формируют из полимерного порошка, наносят на них, например, шликер на основе керамического порошка и проводят термообработку, при которой удаляется полимер, после чего спекают керамический порошок. Способ позволяет получить мембранный модуль, содержащий полые волокна с относительно тонкими пористыми стенками, имеющими высокую плотность и упорядоченную структуру расположения, высокие соотношения площади фильтрации к объему S/V. 4 з.п. ф-лы, 7 ил.

1. Способ изготовления мембранного модуля, включающий подготовку порошка, формирование и спекание заготовки, отличающийся тем, что формование и спекание из порошка осуществляют методом лазерного прототипирования, при этом заготовку формируют в виде, по меньшей мере, двух блоков упорядоченной структуры из параллельных волокон, прикрепленных к основанию, которые собирают посредством размещения в шахматном порядке волокон одного блока между волокнами другого блока, при этом основания блоков совмещают для фиксации взаимного расположения волокон.

2. Способ по п.1, отличающийся тем, что формование и спекание осуществляют из порошка металла, а волокна выполняют полыми, имеющими выход через отверстия в основании.

3. Способ по п.1, отличающийся тем, что формование и спекание осуществляют из порошка полимера, при этом волокна выполняют монолитными, а полученную заготовку используют в качестве подложки для формирования модуля с полыми волокнами из керамического материала.

4. Способ по п.1, отличающийся тем, что в основании одного из блоков выполняют отверстия конусного сечения, через которые пропускают волокна другого блока.

5. Способ по п.1, отличающийся тем, волокна в блоках размещают рядами, между рядами волокон основания одного блока выполняют пазы, основание другого блока изготавливают в форме гребенки с расположенными на ней рядами волокон, а сборку осуществляют по типу ласточкина хвоста.

| US 5364586 А, 15.11.1994 | |||

| Способ изготовления мембранных фильтрующих элементов для плоскопараллельного модуля | 1991 |

|

SU1836130A3 |

| КЕРАМИЧЕСКИЙ ФИЛЬТР ДЛЯ ОЧИСТКИ ЖИДКОСТЕЙ, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ | 1995 |

|

RU2088318C1 |

| US 7611627 B2, 03.11.2009 | |||

| WO 2008016292 A1, 07.02.2008. | |||

Авторы

Даты

2011-11-10—Публикация

2010-02-26—Подача