Настоящее изобретение относится к области изготовления деталей сложной формы из композитных материалов, для которых требуются сложные литейные формы. В частности, способ по изобретению предлагает элементы литейных форм, которые находятся внутри детали в процессе ее изготовления и затем из нее извлекаются для последующего изготовления деталей, считающихся неизвлекаемыми.

Детали из композитных материалов, содержащие волокна в матрице, например полимере, наиболее часто изготавливаются с помощью литейных форм, предназначенных для придания используемому материалу формы упомянутой детали. Волокнистый материал, сухой или предварительно пропитанный полимером, помещается в литейную форму, формы которой он должен принять, и подвергается более или менее сложному циклу, включающему операции инжекции полимера и/или воздействия давлением или нагрева.

После отверждения полимера, обычно путем полимеризации, деталь в процессе изготовления получает заданные механические и размерные свойства и извлекается из литейной формы.

Детали сложной формы требуют иногда использования литейных форм, некоторые элементы которых могут оказаться заблокированными в детали в момент извлечения из формы. Это часто происходит со сложными или прилегающими формами, которые требуют, чтобы форма содержала особые элементы или ядра, которые заполняют полые формы деталей в процессе ее изготовления.

Для извлечения упомянутых ядер без повреждения детали, которая только что была изготовлена, необходимо, для того чтобы не изготавливать детали из нескольких элементов, соединяемых на последующем этапе, сконструировать особые ядра из нескольких частей, которые разнимаются с помощью ключей для извлечения детали. Во всяком случае, такие ядра на практике не всегда можно изготовить, и они являются более дорогими, чем литейные формы из единого элемента, и могут оказаться весьма сложными как в процессе проектирования, так и в процессе изготовления.

Другой также используемый способ состоит в изготовлении ядра из материала, который позволяет разрушить упомянутое ядро для извлечения его из детали, например, механическим путем, или расплавлением, или растворением ядра. В этом случае трудность заключается в том, чтобы найти материал для изготовления ядра, который был бы экономически приемлемым, был способен противостоять иногда чрезвычайно экстремальным условиям в процессе изготовления детали из композитного материала, был бы достаточно жестким, чтобы сопротивляться манипуляциям и механическим напряжениям в процессе изготовления детали с учетом допусков жестких форм и мог быть удален механически, или расплавлением без риска повреждения детали, или растворением водой или другим растворителем, совместимым с материалом детали. Такие сочетания условий не всегда достижимы, и во всех случаях необходимо изготавливать столько ядер или комплектов ядер, сколько необходимо изготовить деталей, что является так же, как и процесс извлечения ядра, и соблюдение действующих условий безопасности и гигиены, дорогостоящим в промышленном плане.

Другой способ заключается в изготовлении ядра из материала, который является достаточно деформируемым для того, чтобы упомянутое ядро могло быть извлечено с помощью его деформации. Так, ядро, выполненное из эластомера, в необходимых случаях содержащее полости, может быть извлечено посредством сжатия через отверстия, меньшие, чем сечение ядра. Недостатком ядер из деформируемого материала является их размерная нестабильность, вызванная их малой жесткостью, что не позволяет обеспечить воспроизводимость, с учетом требуемых допусков для определенных применений, результатов в процессе изготовления деталей. Более того, малый коэффициент сжатия не позволяет решить проблемы при значительных изменениях сечений ядра, в особенности, когда ядро должно быть извлечено через отверстия уменьшенного сечения.

Для изготовления ядра, одновременно жесткого и которое может быть извлечено из детали после отверждения, решение заключается в изготовлении камеры в материале эластомера, заполняемой гранулированным материалом. На первом этапе камера, форма которой, предпочтительно, выполнена в соответствии с желаемой формой ядра, размещается в литейной форме и прижимается к ее стенкам вследствие разрежения между стенками камеры и стенками литейной формы, соответствующей желаемой форме ядра. После заполнения камеры гранулированным материалом разрежение между стенками литейной формы и камеры убирается и внутри камеры создается вакуум, следствием чего является уплотнение гранулированного материала и блокировка силами, сжимающими в его камере под воздействием атмосферного давления, придающего, таким образом, одновременно форму и необходимую жесткость камере, служащей основой для наложения предварительно пропитанной полимером ткани. После отверждения полимера создание вакуума внутри камеры прекращается, и камера открывается для удаления гранулированного материала. Затем освобожденная оболочка камеры легко деформируется для удаления из детали из композитного материала, в которой он находился. В патенте США 5262121 описан такой способ изготовления трубопроводов сложной формы из композитных материалов. Проблемой, возникающей при таком типе исполнения, является размерное качество выполняемой детали, которое может быть недостаточным. На качество действительно влияют изменения реальных размеров камеры, или ядра, после ее опустошения, как и их изменения, вызванные циклами нагрева и давления, обычно используемыми для полимеризации полимера. Если эти изменения размеров не мешают композитным деталям большой длины, например трубопроводам кондиционеров воздуха, они обычно неприемлемы для изготовления композитных деталей с высокими рабочими характеристиками, таких, например, как конструктивные детали с малыми геометрическими допусками, предназначенных для точного соединения и размерные характеристики которых являются часто критическими, тем более что по структурному состоянию материал конечной детали не должен содержать пузырьков газа или быть пористым, ни пластмассовых карманов, ни «сухих» волокон, т.е. явлений, которые приводят к большому количеству брака и являются причинами расслаивания, когда деталь подвергается рабочим нагрузкам, что приводит к увеличению размеров деталей, конструкционное сопротивление которых должно являться основным.

Для изготовления деталей из композитного материала, включающих формы, неизвлекаемые из классических литейных форм, с получаемыми размерными и конструкционными качествами деталей, конструкционное качество которых используется в самолетостроении, способ по изобретению предлагает извлекаемое ядро, содержащее упругую камеру, жесткость которой обеспечивается заполнением твердым гранулированным материалом и средой между гранулами.

Способ изготовления детали из композитного материала, содержащего волокна полимера, переходящего из пастообразного или жидкого состояния в твердое состояние в процессе отверждения и содержащего частично закрытую зону в объеме, соответствующем всей или части частично закрытой зоны, занятой ядром, упомянутое ядро содержит камеру из упругого материала с внешней поверхностью, ограничивающей объем ядра, формы и размеры которого находятся в соответствии с объемом частично закрытой зоны и имеют внутреннюю поверхность, определяющую объем камеры, при этом упомянутый объем камеры заполнен твердым гранулированным материалом и средой между гранулами, отличающийся тем, что на внутреннюю поверхность камеры осуществляют давление твердым гранулированным материалом и/или средой таким образом, что объем ядра изменяется управляемым образом перед полным отверждением композитного материала. Такое изменение объема ядра перед отверждением полимера позволяет уравновешивать и равномерно распределять давления на различные изготавливаемые части для получения формы детали в заданных допусках и исключения локальных деформаций детали, а также хорошей плотности материала.

В частности, когда отверждение полимера объединено с фазой термического режима с повышением температуры, объем ядра изменяется управляемым образом в зависимости от коэффициента термического расширения выбираемого твердого гранулированного материала и повышения температуры в фазе отверждения полимера.

Для исключения деформации детали в процессе ее изготовления несмотря на повышение температуры в ходе фазы отверждения полимера объем ядра изменяется управляемым образом путем выбора твердого гранулированного материала из материалов, имеющих коэффициент термического расширения, близкий к коэффициенту термического расширения композитного материала детали.

В частности, твердым гранулированным материалом может являться боросиликатное стекло или железоникелевый сплав типа инвара с малым коэффициентом расширения.

Предпочтительно, чтобы твердый гранулированный материал был образован элементами, выбранными среди элементов из одного материала или различных материалов, и содержал смесь элементов, выполненных из различных материалов, коэффициент термического расширения которых составляет от 2·10Е-6 по Кельвину до 9·10Е-6 по Кельвину.

Когда ядро должно, предпочтительно, оказывать давление на деталь в процессе изготовления, объем ядра изменяется управляемым образом путем выбора твердого гранулированного материала из материалов, имеющих коэффициент термического расширения, превышающий коэффициент термического расширения композитного материала детали, например алюминиевого сплава.

Когда полимер отверждается, ядро, предпочтительно, заполнено твердым гранулированным материалом и/или заполняющей средой, выбранными с коэффициентом теплопроводности, обеспечивающим распространение тепла в процессе термообработки.

Только или в комбинации с действием твердого гранулированного материала воздействие ядра перед отверждением полимера обеспечивается также повышением давления Pn заполняющей среды в камере ядра перед отверждением полимера.

В частности, давление Pn в камере ядра повышается до величины, практически равной внешнему давлению Ра, используемому для удержания волокон на ядре в процессе фазы отверждения полимера, следствием чего является уравновешивание давления, оказываемого на деталь камерой под давлением.

В частности, давление Pn в камере ядра повышается до величины, по меньшей мере, равной давлению Pr инжекции полимера, например, если в способе используется подача полимера в сухие волокна для контроля давления полимера PR для получения его равномерности, обеспечивающего лучший контроль размеров, получения хорошей плотности материала и исключения деформации стенки детали под давлением полимера.

Предпочтительно, чтобы давление Pn в камере ядра было уменьшено до величины Pd, меньшей атмосферного давления, после удаления, по меньшей мере, частичного, жесткого гранулированного материала, для извлечения камеры из детали.

Предпочтительно, для того чтобы камера отлеплялась от стенки детали и могла быть извлечена из детали, в которой она находилась, давление Pn в камере ядра, предпочтительно освобожденного от твердого гранулированного материала, уменьшается до величины, меньшей атмосферного давления, что вызывает его частичную деформацию.

Предпочтительно также, чтобы твердый гранулированный материал и/или межгранулярная среда были отобраны с коэффициентом теплопроводности, способным обеспечить распространение тепла и однородность температуры при изменении температуры детали в процессе осуществления способа.

В дальнейшем изобретение поясняется нижеследующим описанием, не являющимся ограничительным, со ссылками на сопровождающие чертежи, на которых:

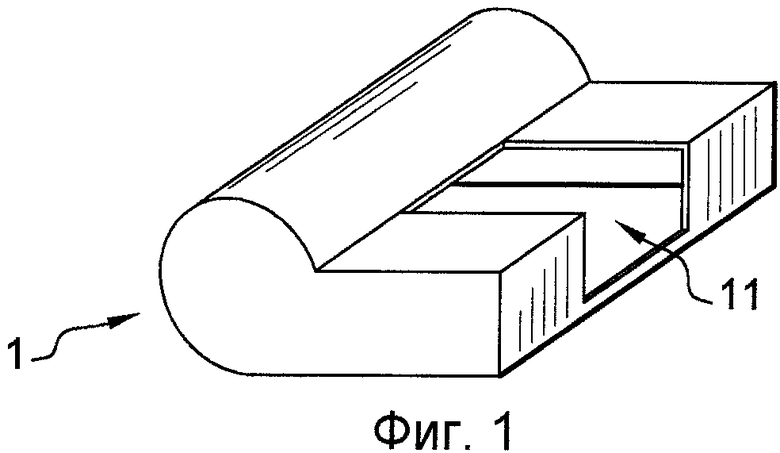

Фиг.1 - пример детали, выполненной из композитного материала и содержащей неизвлекаемый полый объем.

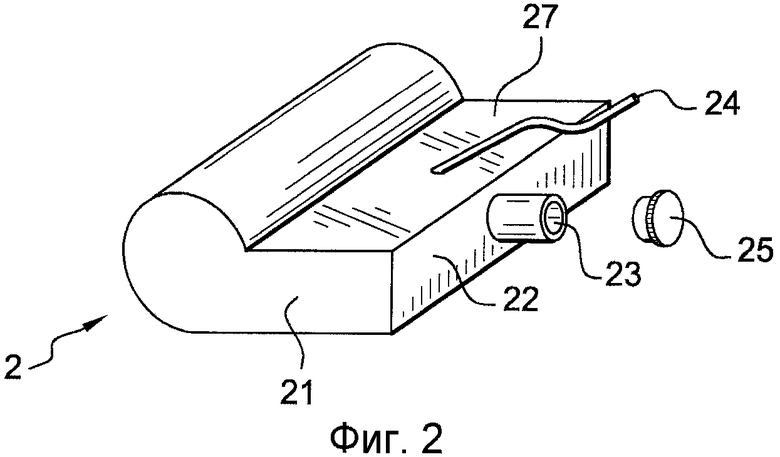

Фиг.2 - ядро, соответствующее полому объему детали, представленной на фиг.1, образованное гибкой камерой.

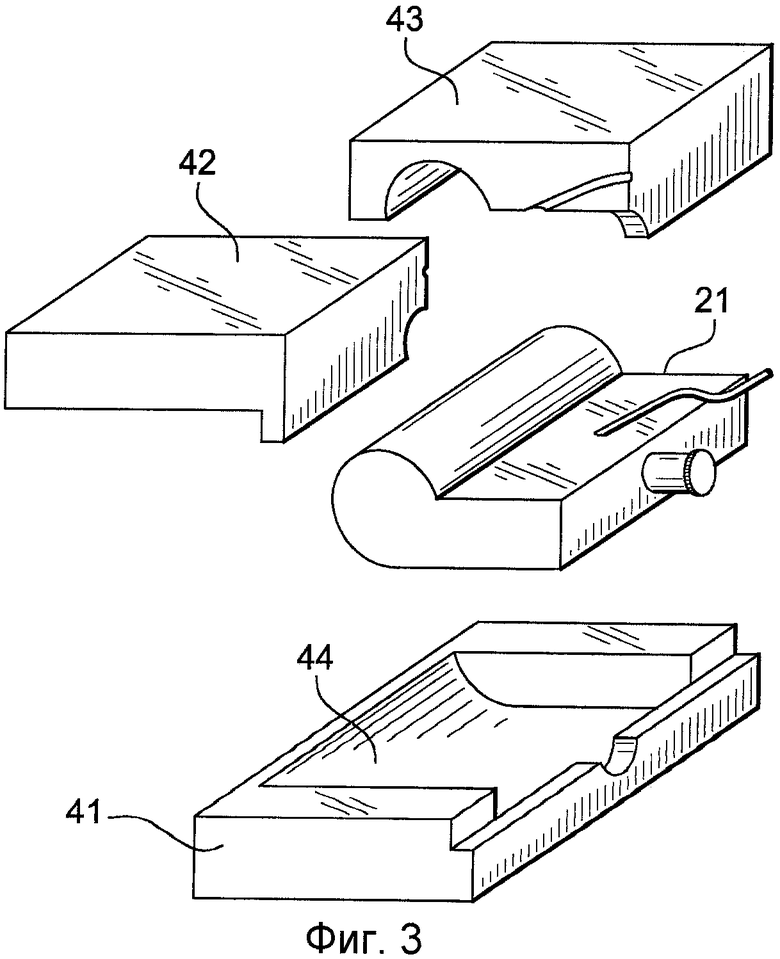

Фиг.3 - литейная форма из нескольких элементов, предназначенная для размещения ядра с использованием гибкого объема.

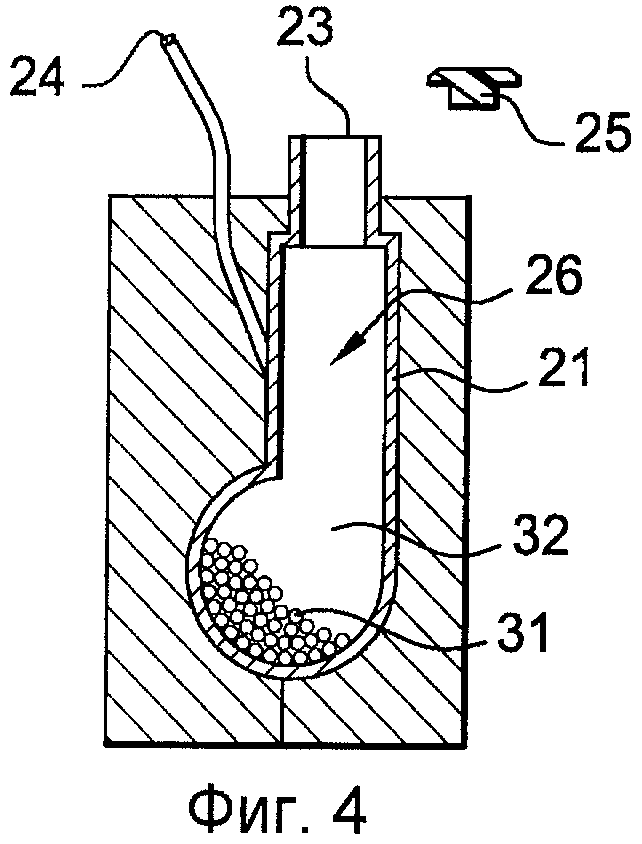

Фиг.4 - литейная форма и камера в позиции подготовки ядра в процессе этапа заполнения ядра и перед этапом уменьшения давления в камере.

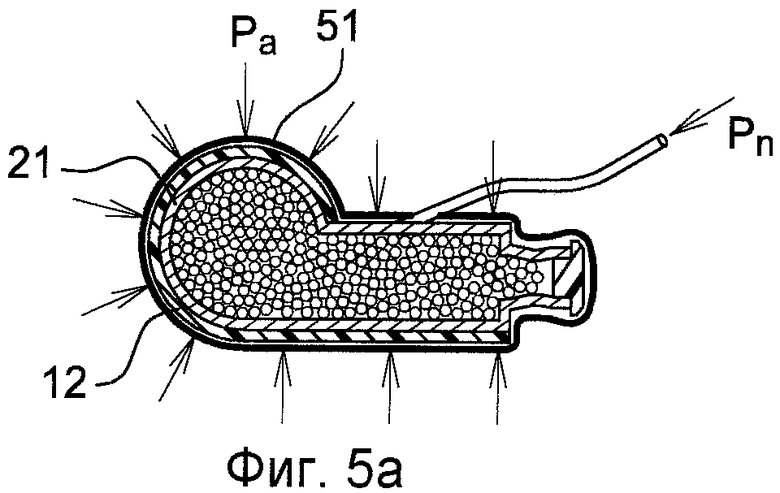

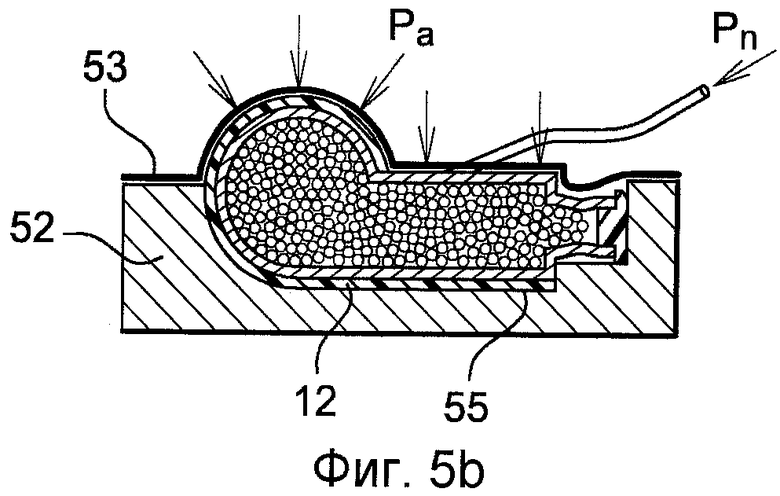

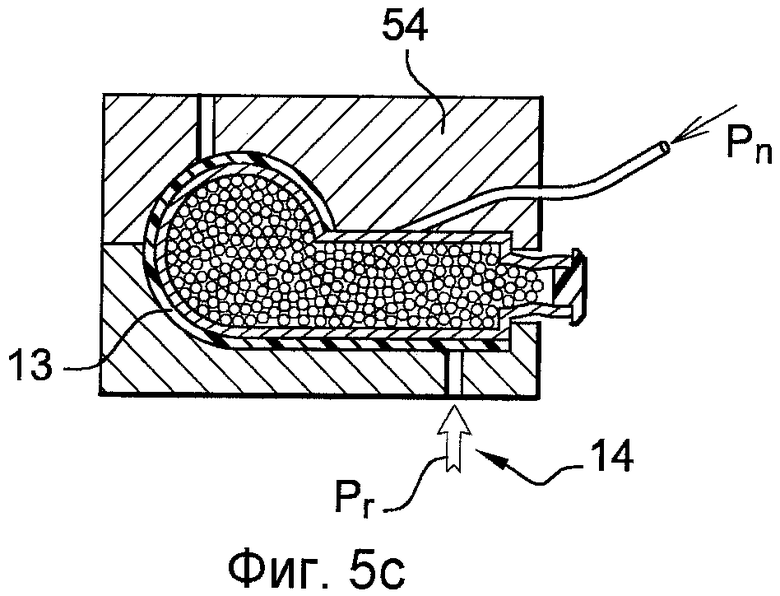

Фиг.5а, 5b и 5с: пример использования камеры в различных вариантах изготовления деталей из композитного материала: деталь, полученная размещением предварительно пропитанных волокон в форме ядра (фиг.5а), деталь, выполненная в литьевой форме, содержащей полую выемку, в которой размещены предварительно пропитанные волокна и в которую вложено ядро (фиг.5b), деталь, выполненная в закрытой литьевой форме, содержащей ядро, предназначенная для заливки полимером (фиг.5с).

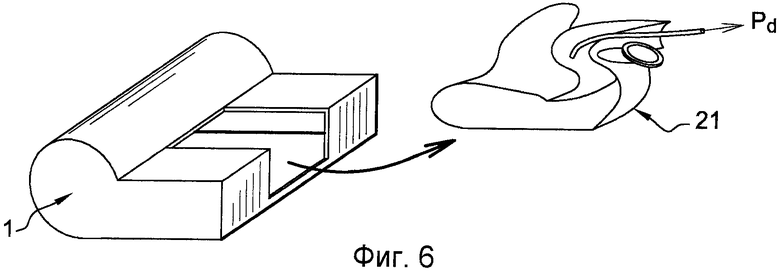

Фиг.6 - принцип извлечения камеры из ядра детали после отверждения композитного материала.

Композитными материалами, которые предпочтительно используются в изобретении, являются материалы, такие как, например, стеклянные, углеродные или арамидные волокна типа Кевлара®, заключенные в матрицу, такую как, например, полиэфирная смола или эпоксидная смола.

Эти типы композитных материалов широко используются в настоящее время в различных отраслях промышленности для изготовления деталей более или менее сложной формы, которые более или менее выдерживают нагрузку.

Широко распространенной техникой для изготовления деталей из композитного материала является размещение волокон в форме или литьевой форме, имеющей желаемую форму изготавливаемой детали. Волокна размещаются после обволакивания неполимеризованным полимером либо размещаются сухими с последующим обволакиванием полимером в соответствии с техникой, называемой RTM.

На другом этапе полимер, первоначально пастообразный или жидкий, отверждается обычно путем полимеризации, например, в процессе фазы термической обработки.

В ходе этапа отверждения или в ходе предшествующего этапа главным является использование точно контролируемых давлений и температур для того, чтобы композитный материал приобрел свои композитные свойства. В особенности, следует исключить образование пузырьков воздуха в материале, а также накопление полимера без волокон или с малой концентрацией волокон.

Одной из основных трудностей при применении необходимых давлений для получения этого результата является исключение локальных деформаций детали и удержание поверхности изготавливаемых деталей настолько близко, насколько возможно, к искомому конечному положению.

Когда деталь 1 содержит зону 11, частично или почти полностью перекрытую, ядро 2 позволяет сохранить пространство, которое не должно быть заполнено полимером и которое служит подложкой для композитного материала 12, 13, содержащего волокна, размещаемые для формирования детали. Ядро 2 должно также оказывать сопротивление давлению, чтобы не сморщиваться и не деформироваться под его действием, которое возникает в процессе размещения волокон на ядре, в частности при использовании автоматических устройств для размещения волокон, или на детали при изготовлении в процессе фазы отверждения средствами давления волокон или когда давление вызывается полимером при его инжекции.

Это ядро выполнено с помощью камеры 21, которая заполнена твердым гранулированным материалом (31), то есть материалом, фракционированным на элементы достаточно малых размеров для того, чтобы элементы могли заполнить внутренний объем 26 камеры 21 в самых маленьких ее внутренних пространствах. Камера выполнена с внешними размерами, соответствующими желаемым размерам ядра, из эластичного материала, такого как эластомер, способного выдерживать химическое и термическое воздействия, используемые при изготовлении детали. Используют силиконовый полимер, имеющий характеристики, позволяющие удовлетворить этим условиям в большинстве случаев, но другие материалы, например каучук, также могут быть использованы. По меньшей мере, на одной из своих поверхностей 22, которая остается доступной при изготовлении детали 1, камера 21 содержит первое отверстие 23, через которое вводятся и выводятся элементы 31 твердого гранулированного материала. По меньшей мере, на одной из своих поверхностей 27, которая остается доступной в процессе изготовления детали 1 и после ее изготовления, камера 21 содержит второе отверстие 24 для уменьшения или увеличения давления среды 32, содержащейся в камере. Упомянутое первое отверстие 23 и упомянутое второе отверстие 24 могут быть выполнены на разных плоскостях камеры при условии, что они остаются доступными в особенности, когда давление внутри ядра должно быть изменено через второе отверстие 24 и когда ядро должно быть извлечено из детали посредством первого отверстия 23. В частности, одно и то же отверстие может играть роль двух отверстий, либо пробка 25, установленная на первом отверстии, после заполнения ядра твердым гранулированным материалом, может содержать второе отверстие. Предпочтительно, элементы 31 твердого гранулированного материала имеют размеры и формы, приемлемые для того, чтобы упомянутые элементы могли легко выводиться через первое отверстие 23 камеры 21. Речь идет, например, о шариках из металла, или стекла, или любого другого материала достаточной твердости, стойкого к температурам при изготовлении детали.

Для придания камере 21 желаемых формы и размеров и для того, чтобы последние оставались стабильными при операциях подготовки к изготовлению детали, осуществляют следующие этапы:

1 - камера 21 размещается в основе, например в полой форме 44, выполненной из разделяемых частей 41, 42, 43 для размещения и извлечения камеры 21, придающей ядру 2 желаемые формы и размеры, затем,

2 - внутренний объем камеры 21 полностью заполняется элементами 31 из твердого гранулированного материала через предназначенное для этого первое отверстие 23,

3 - объем, остающийся в камере, который соответствует зазорам между элементами твердого гранулированного материала, заполнен средой 32,

4 - отверстие 23 для заполнения закрыто пробкой 25, и внутри камеры создается разрежение путем отсасывания части среды 32 из камеры 21 средствами (не представленными на чертеже), соединенными со вторым отверстием 24,

5 - ядро извлекается из основы при поддержании разрежения, что позволяет ядру сохранить свои размеры и форму для обеспечения компактности твердого гранулированного материала 31 внутри камеры 21.

Следует отметить, что камера ядра может быть частично заполнена твердым гранулированным материалом и/или средой, при его размещении в процессе этапа 1. Частичное заполнение не мешает этому этапу 1 и позволяет уменьшить время полного заполнения на этапе 2.

Впрочем, средой 32, используемой для заполнения внутреннего объема на этапе 3, предпочтительно является газ и, еще более предпочтительно, воздух.

Во всяком случае, если требуются повышенные давления на следующих этапах, когда давление в ядре 2 должно быть повышено, средой предпочтительно является жидкость вследствие ее несжимаемости по сравнению с газом.

Изготовленное таким образом ядро 2 используется в процессе размещения композитного материала 12, 13, содержащего волокна 12, 13, так же, как это было с неизвлекаемым ядром, или ядром, разрушаемым после отверждения композитного материала. В частности, ядро 2 может служить основой для композитного материала 12, 13, содержащего волокна, перед изготовлением детали 1, ядро которой по существу соответствует форме или должно быть введено между различными слоями волокон для сохранения полого пространства в сложной детали.

В первом варианте осуществления способа по изобретению, когда различные части формы и композитного материала 12, 13, содержащего волокна, были размещены и, в случае необходимости, инжектирован полимер 14, давление Pn в камере ядра 2 повышается таким образом, чтобы внешнее давление Ра, испытываемое другими деталями литейной формы, имеющими определенную гибкость, например камерой 51, 53, как изображено на фиг.5а и 5b, или противоформой из эластомера (не представленной на чертеже), в частности, такими, которые размещены на поверхности детали, противолежащей поверхности контакта с ядром, было бы уравновешено.

Во втором варианте осуществления способа по изобретению, когда различные части литейной формы 52, 54 и композитного матерала 12, 13, содержащего волокна, размещены и в необходимом случае введен полимер 14, давление Pn в ядре 2 является повышенным так, чтобы ядро прижимало композитный материал 12, 13 к стенкам литейной формы 52, 54, когда последняя является формой с жесткими стенками. В частности, когда деталь выполнена в соответствии со способом введения полимера, изображенном на фиг.5с, после введения полимера 14 до общего пропитывания композитного материала 13, содержащего волокна, и наддува до разрежающего уровня PR, отверстия для введения полимера 14 закрываются и давление Pn в камере ядра повышается до величины, большей или равной значению давления Pr для уплотнения композитного материала и однородности давления.

Благодаря этому способу, с одной стороны, обеспечивают наилучшую подачу давления на композитный материал 12, 13 из волокон, содержащих полимер, для значительного уменьшения риска присутствия пузырьков воздуха и увеличения объемной доли волокон в сердцевине композитного материала, и, с другой стороны, избегают локальных деформаций, вызванных неровностями поверхности, и неизбежных ошибок в размерах ядра 2, выполненного с камерой 21 из эластомера. Кроме того, когда используется жесткая литейная форма 52, 54, способ гарантирует, что стенка детали 1 в процессе изготовления прекрасно прилегает к поверхности литьевой формы, в том числе и во внутренней структуре, то есть полимерный материал 12, 13 содержит волокна, ориентированные в направлении, практически параллельном поверхности формы 52, 54.

Таким образом, в соответствии с типом изготавливаемой детали и способом изготовления композитных материалов, осуществляют:

a) ядро, как изображено на фиг.5а, используется в качестве основы для размещения предварительно пропитанных волокон полимерного материала 12, затем в процессе изготовления деталь подвергается воздействию внешнего давления, например, с помощью камеры 51, которая охватывает деталь, содержащую ядро 2, подвергнутое действию внешнего давления Ра, и в которой создана частичная полость. Когда это внешнее давление Ра установлено, давление Pn в камере ядра повышается таким образом, что композитный материал 12 является равномерно и по существу изостатически сжатым в процессе фазы полимеризации между давлением, оказываемым внешней камерой 51, и камерой 21 ядра. Предпочтительно, давление Pn в камере ядра 2 устанавливается равным величине давления Ра на внешнюю камеру 51, обычно на уровне величины давления в автоклаве, в котором изготавливается деталь 1.

b) Как изображено на фиг.5b, ядро 2 используется как противоформа для нанесения предварительно пропитанных волокон полимерного материала 12, уже размещенных в выемке 55 литейной формы 52, в которой должны удерживаться волокна, затем, в необходимом случае, ядро 2 покрывается новыми предварительно пропитанными волокнами полимерного материала 12. В процессе изготовления снаружи деталь подвергается воздействию давления для прижатия композитного материала 12 к форме 52, или, например, с помощью внешней камеры 53, которая покрывает деталь, содержащую ядро 2, и для создания частичного разрежения между внешней камерой и литьевой формой, или с помощью контрформы (не изображенной на чертеже), которая может содержать опорную часть из эластомерного материала. Когда внешнее давление Ра установлено, давление Pn в камере ядра повышается таким образом, что композитный материал (12) является сжатым в течение фазы полимеризации между давлением, оказываемым внешней камерой или противоформой, и давлением, оказываемым камерой ядра. Предпочтительно, когда используется верхняя камера 53, давление в ядре 2 устанавливается на значении давления Ра, действующего на внешнюю камеру, обычно на уровне давления автоклава, в котором изготавливается деталь.

с) Как изображено на фиг.5с, ядро 2 размещено между сухими волокнами композитного материала 13, расположенными в закрытой литьевой форме 54, внутренние поверхности которой соответствуют внешним поверхностям изготавливаемой детали 1. Жидкий полимер 14 вводится внутрь литьевой формы 54 и заполняет пространство между волокнами композитного материала 13 в соответствии со способом изготовления деталей из композитных материалов, известным под названием литьевое прессование полимеров (Moulage par Transfert de Resine) (RTM). Пока полимер 14 не полимеризовался, в ядре 2 повышается давление Pn в камере ядра для сжатия зон детали между ядром 2 и стенками формы 54. В этом случае давление Pn в камере ядра 2 выбирается, по меньшей мере, равным давлению Pr, при котором вводится полимер 14, или превышающим в сторону давления на величину, зависящую от желаемого сжатия волокон полимерного материала 13 в зоне ядра 2.

Во всех случаях, когда цикл отверждения материала детали 1 закончен, давление Pn в камере 21 ядра и, в необходимых случаях, другие давления, используемые в способе изготовления детали из композитного материала, приводятся к атмосферному давлению и деталь вынимается из литейной камеры.

Затем ядро 2 освобождается от содержащихся в нем элементов 31 твердого гранулированного материала через первое отверстие, которое осталось доступным, что позволяет благодаря упругости и способности к деформации вытянуть его из объема детали, которая была на нем сформирована, как показано на фиг.6.

Предпочтительно первое отверстие 23 камеры 21 ядра, освобожденной от элементов 31 твердого гранулированного материала, закрывается и в камере создается разрежение Pd, например, с использованием второго отверстия 24 таким образом, чтобы камера деформировалась, сплющилась или сморщилась под действием атмосферного давления, что позволяет, с одной стороны, без особого усилия отлепить камеру 21 от композитного материала детали 1 и, с другой стороны, облегчить извлечение камеры 21 через отверстие в детали.

Деталь может содержать одно, два или несколько ядер, каждое из которых после подготовки размещается на месте и извлекается путем использования того же способа изготовления детали из композитного материала.

Предпочтительно, когда в способе изготовления детали из композитного материала используется только термическая обработка для отверждения применяемого полимера (случай наиболее частый), твердый гранулированный материал 31 и, в необходимом случае, среда, используемая для заполнения камеры 21 ядра 2, выбраны в зависимости от их характеристик теплопроводности и термического расширения для участия в тепловом процессе литьевой камеры.

Предпочтительно, когда главной характеристикой для изготовления детали является размерная стабильность литьевой камеры, твердый гранулированный материал 31 выбирается с коэффициентом термического расширения, практически равным коэффициенту термического расширения используемого композитного материала. На практике композитные материалы имеют малый коэффициент расширения, и, предпочтительно, в качестве твердого гранулированного материала выбирается боросиликатное стекло. Боросиликатные стекла, богатые кремнием, предпочтительны благодаря их прекрасным рабочим характеристикам при повышенных температурах и их малому коэффициенту термического расширения около 3,5·10Е-6 по Кельвину, практически равному коэффициенту термического расширения используемых композитных материалов.

Напротив, выбор материала со значительным увеличением объема при росте температуры позволяет увеличить управляемым образом размеры ядра 2, когда температура повышается в процессе термообработки, вследствие чего повышается давление ядра 2 в процессе полимеризации. Такой эффект, например, обеспечивается благодаря использованию сплава алюминия, имеющего коэффициент расширения порядка 24·10Е-6 по Кельвину, в частности, если деталь, изготавливаемая в полой литьевой форме, выполнена из материала, имеющего меньший коэффициент термического расширения. Так как расширение, получаемое в одном направлении, является абсолютным значением функции от размера ядра 2 в рассматриваемом направлении, ядро с контролируемым расширением будет наиболее часто использоваться, когда ядро имеет эквивалентные размеры во всех направлениях для получения однородного расширения ядра.

Когда требуется точное значение коэффициента расширения, а используемый материал такого значения не имеет, предпочтительно смешивать элементы твердого гранулированного материала с различным коэффициентом расширения для получения искомой величины.

Предпочтительно, при быстром и однородном распространении тепла выбирать твердый гранулированный материал с повышенной теплопроводностью, например алюминиевый сплав. Этот сплав будет выбран, например, на базе алюминия, если расширение не будет иметь отрицательных последствий или оно является заданным, и будет выбран, например, сплав с малым коэффициентом расширения, такой как инвар (металлический сплав на базе железа с большим содержанием никеля), если искомым является малый коэффициент термического расширения в сочетании с повышенной теплопроводностью.

Во всех случаях предпочтительно выбирают элементы 31 твердого гранулированного материала, имеющие сферическую или достаточно скатанную форму, для того чтобы элементы легко заполняли или выходили из ядра 2, а также для того, чтобы дренаж среды и результирующее давление были однородными, когда давление Pn уменьшается или увеличивается в камере 21 ядра 2. Кроме того, использование практически сферических элементов позволяет получить практически компактное заполнение, оставляя незамкнутым объем порядка 40%, что позволяет значительно облегчить реализуемое ядро 2, и когда средой является газ. Например, когда для указанных элементов используется вязкий материал, такой как инвар, вязкость которого составляет порядка 8, очевидная вязкость получаемого ядра меньше 5.

Изобретение относится к способу изготовления детали из композитного материала, волокна которого покрыты полимером, переходящим из пастообразного или жидкого состояния в твердое состояние в процессе фазы отверждения посредством нагрева. Изготавливаемая деталь содержит частично закрытую зону, которая вся или частично по меньшей мере на некоторых этапах способа занята ядром. Ядро содержит камеру из эластичного материала с внешней поверхностью, ограничивающей объем ядра, формы и размеры которого соответствуют объему частично закрытой зоны и имеют внутреннюю поверхность, определяющую объем камеры. Упомянутый объем камеры заполнен элементами твердого гранулированного материала и межгранулярной средой. Элементы твердого гранулированного материала выбраны таким образом, чтобы твердый гранулированный материал обладал таким коэффициентом расширения, при котором объем ядра изменяется управляемым образом так, чтобы размеры ядра изменялись заданным образом при повышении температуры при отверждении полимера. Достигаемый при этом технический результат заключается в исключении расслаивания при изготовлении детали из композитного материала, а также в исключении увеличения размеров детали при эксплуатации. 16 з.п. ф-лы, 6 ил.

1. Способ изготовления детали (1) из композитного материала, причем волокна упомянутого композитного материала (12, 13) покрыты полимером (14), переходящим из пастообразного или жидкого состояния в твердое состояние в процессе фазы отверждения, при этом в процессе фазы отверждения полимер подвергают нагреву, причем упомянутая деталь (1) содержит частично закрытую зону (11), в соответствии с которым вся или часть частично закрытой зоны (11) занята, по меньшей мере, на некоторых этапах способа, ядром (2), при этом ядро содержит камеру (21) из эластичного материала с внешней поверхностью, ограничивающей объем ядра (2), формы и размеры которого соответствуют объему частично закрытой зоны (11) и имеют внутреннюю поверхность, определяющую объем камеры (21), причем упомянутый объем камеры (21) заполнен элементами (31) твердого гранулированного материала и межгранулярной средой, отличающийся тем, что элементы (31) твердого гранулированного материала выбраны таким образом, чтобы твердый гранулированный материал обладал таким коэффициентом расширения, при котором объем ядра (2) изменяется управляемым образом, то есть так, чтобы размеры ядра изменялись заданным образом при повышении температуры, связанным с фазой отверждения полимера.

2. Способ по п.1, в котором объем ядра изменяется управляемым образом путем выбора элементов (31) твердого гранулированного материала из элементов, материалы которых имеют коэффициент термического расширения, по существу равный коэффициенту термического расширения композитного материала детали.

3. Способ по п.2, в котором выбранные элементы (31) твердого гранулированного материала выполнены, в основном, из боросиликатного стекла.

4. Способ по п.2, в котором выбранные элементы (31) твердого гранулированного материала выполнены, в основном, из железоникелевого сплава, типа инвара, с малым коэффициентом расширения.

5. Способ по п.2, в котором твердый гранулированный материал (31) образован элементами, выбранными среди элементов из одного материала или различных материалов, при этом твердый гранулированный материал содержит смесь элементов, выполненных из различных материалов, коэффициент термического расширения которых составляет от 2×10Е-6 по Кельвину до 9×10Е-6 по Кельвину.

6. Способ по п.1, в котором объем ядра изменяется управляемым образом путем выбора элементов (31) твердого гранулированного материала из элементов, материалы которых имеют коэффициент термического расширения, превышающий коэффициент термического расширения композитного материала детали.

7. Способ по п.6, в котором выбранные элементы (31) твердого гранулированного сплава выполнены, в основном, из алюминиевого сплава.

8. Способ по одному из пп.1-7, в котором давление Pn в камере ядра и в межгранулярной среде повышается в процессе отверждения полимера.

9. Способ по п.8, в котором указанное давление Pn повышается до величины, по существу равной давлению Ра, используемому для удержания волокон на ядре в процессе отверждения полимера.

10. Способ по п.9, в котором указанное давление Pn повышается до величины, по меньшей мере, равной давлению Pr инжекции полимера (14).

11. Способ по п.10, в котором указанное давление Pn в камере (21) ядра (2) уменьшено до величины Pd, меньшей атмосферного давления, после удаления, по меньшей мере, частичного, жесткого гранулированного материала, для извлечения камеры (21) из детали (1).

12. Способ по одному из пп.1-7, в котором межгранулярной средой (32) является несжимаемая среда.

13. Способ по п.12, в котором указанное давление Pn повышается в процессе отверждения полимера.

14. Способ по п.10, в котором давление Pn повышается до величины, по существу равной давлению Ра, используемому для удержания волокон на ядре в процессе отверждения полимера.

15. Способ по п.14, в котором указанное давление Pn повышается до величины, по меньшей мере, равной давлению Pr инжекции полимера (14).

16. Способ по п.15, в котором указанное давление Pn в камере (21) ядра (2) уменьшено до величины Pd, меньшей атмосферного давления, после удаления, по меньшей мере, частичного, жесткого гранулированного материала, для извлечения камеры (21) из детали (1).

17. Способ по одному из пп.1-7, в котором твердый гранулированный материал (31) и/или межгранулярная среда (32), отобраны, кроме того, с коэффициентом теплопроводности, способным обеспечить распространение тепла и однородность температуры при изменении температуры детали (1) в процессе осуществления способа.

| US 4292101 А, 29.09.1981 | |||

| WO 9514563 A1, 01.06.1995 | |||

| СПОСОБ ПОЛУЧЕНИЯ ОЧИЩЕННОЙ ТЕРЕФТАЛЕВОЙ КИСЛОТЫ | 2002 |

|

RU2292332C2 |

| SU 1777297 A1, 20.05.1997 | |||

| DE 4215919 A1, 18.11.1993. | |||

Авторы

Даты

2011-11-10—Публикация

2007-03-20—Подача