Изобретение относится к области изготовления листового стекла, а именно к способам изготовления листового стекла из полых стеклянных цилиндров.

Листовое стекло находит широкое применение в народном хозяйстве: в строительстве, авто- и железнодорожном транспорте и в других отраслях промышленности. Известны промышленные способы изготовления листового стекла непосредственно из расплава стекла (из расплавленной стекломассы) на специализированных стекольных заводах со сложным оборудованием, включающим стекловаренные печи, в которых содержатся десятки тонн расплавленного стекла, и с длинными конвейерными линиями тепловой и механической обработки. Известными промышленными способами изготавливают, как правило, листовое стекло только одного состава, например оконное стекло [1].

Однако в научной и лабораторной практике, в приборостроении часто возникает потребность в очень небольших количествах листовых стекол, но самых различных составов. Например, в электровакуумной промышленности используются стекла десятков составов (боросиликатное, свинцовое, алюмосиликатное, кварцевое и др.). Эти стекла обычно изготовлены в виде трубок или коротких цилиндров. При необходимости иметь листовое стекло указанных составов в небольших количествах и небольших размеров (например, 2×50×50 мм) его изготавливают из трубочного стекла. При этом используют так называемый «халявный» способ получения листового стекла из полого стеклянного цилиндра [2]. Способ заключается в следующем. Заготовку в виде предварительно изготовленного полого стеклянного цилиндра (так называемой «халявы») разрезают вдоль одной из образующих, размещают на плоской огнеупорной плите и нагревают до пластического состояния стекла. Затем с помощью одной или нескольких специальных оправок, которые вводят в полость стеклянного цилиндра, разворачивают и раскатывают стеклянный цилиндр, разравнивая при этом его поверхность для формирования плоского участка стекла, то есть для придания стеклу листовой формы, после чего полученное листовое стекло охлаждают. Достоинством этого способа является то, что он не требует использования громоздкого и дорогостоящего оборудования, которое применяется на современных заводах при промышленных способах непрерывного получения листового стекла из расплавленной стекломассы.

Однако этот способ имеет существенные недостатки, обусловленные соприкосновением в процессе изготовления листового стекла внешней поверхности стеклянного цилиндра с поверхностью огнеупорной плиты, на которой стеклянный цилиндр разворачивают и раскатывают, и соприкосновением внутренней поверхности стеклянного цилиндра с оправками, с помощью которых осуществляют указанное механическое воздействие на внутреннюю поверхность стеклянного цилиндра. Из-за соприкосновений стеклянного цилиндра с поверхностью огнеупорной плиты и с оправками обе поверхности полученного листового стекла менее прозрачны, чем они были у исходной заготовки. Кроме того, при использовании этого способа практически невозможно получить листовое стекло с той же толщиной, какая была у исходного стеклянного цилиндра (заготовки), которая утоняется в процессе развертывания полого цилиндра и раскатывания его с помощью оправок в листовое стекло.

Проблема сохранения прозрачности поверхности стекла при повторном нагреве изделия из него является одной из насущных проблем в течение всей истории стеклоделия. Сегодня, например, для предотвращения ухудшения поверхности листового стекла в процессе моллирования его на металлической форме посыпают поверхность формы тальком [3], воздействуют на форму ультразвуком [4], применяют ряд других мер.

Задачей предлагаемого изобретения является создание простого в осуществлении способа изготовления листового стекла из полого стеклянного цилиндра, при котором полученное листовое стекло обладало бы высокой прозрачностью и толщиной, близкой к толщине исходного стеклянного цилиндра, а также хорошей плоскостностью.

В качестве прототипа предлагаемого изобретения выбран современный способ получения листового кварцевого стекла из заготовки в виде полого стеклянного цилиндра [5]. Согласно известному способу в предварительно сформованном полом стеклянном цилиндре выполняют сквозную продольную щель по всей длине цилиндра: разрезают стеклянный цилиндр по образующей (либо вырезают в стеклянном цилиндре сегмент заданной ширины). Стеклянный цилиндр размещают на жаростойкой плите в печи продольной щелью вверх, при этом в стеклянный цилиндр для предотвращения заваливания его краевых участков (краев щели) вставляют сердечник и производят нагрев до пластического состояния стекла. После того как стеклянный цилиндр частично раскроется и при этом не произойдет заваливание краевых участков внутрь него, сердечник удаляют и производят раскатывание раскрывшегося стеклянного цилиндра по плите с помощью оправок до получения плоской поверхности стекла. Сформированное таким образом листовое стекло охлаждают до твердого состояния стекла.

Достоинство этого способа состоит в относительной его простоте. Однако выбранный в качестве прототипа способ изготовления листового стекла имеет существенные недостатки. Известно, что наиболее прозрачная поверхность изделия из стекла - это поверхность, возникающая в ходе изготовления стеклянного изделия из жидкой стекломассы, без соприкосновения в процессе формирования поверхности стекла с чем бы то ни было, кроме газовой атмосферы. Этим условиям отвечает, например, способ изготовления трубчатого стекла. Поскольку способ-прототип предусматривает обязательное соприкосновение внешней поверхности заготовки с жаропрочной плитой, а внутренней поверхности с раскатывающими заготовку оправками, то обе поверхности изготовленного таким способом листового стекла менее прозрачны, чем они были у исходного стеклянного цилиндра (заготовки). То есть качество поверхности листового стекла, получаемого из полого стеклянного цилиндра этим способом, хуже, чем у заготовки. При использовании этого способа в процессе раскатывания заготовки может значительно изменяться толщина стенки полученного листового стекла по сравнению с толщиной стенки заготовки, при этом трудно получить хорошую плоскостность. Другим недостатком способа-прототипа является необходимость использования дополнительного сердечника, предотвращающего заваливание краевых участков стеклянного цилиндра при его нагреве.

Технический результат изобретения заключается в повышении прозрачности листового стекла (прозрачность полученного предлагаемым способом листового стекла не хуже, чем у заготовки в виде полого стеклянного цилиндра). При этом предлагаемый способ позволяет получить листовое стекло с толщиной, близкой к толщине стекла исходного полого стеклянного цилиндра, и хорошей плоскостностью. Способ достаточно прост и не требует использования сложного технологического оборудования.

Предлагается способ изготовления листового стекла из полого стеклянного цилиндра, включающий выполнение в полом стеклянном цилиндре по всей его длине сквозной продольной щели, нагрев полого стеклянного цилиндра до пластического состояния стекла, формирование с помощью оправок плоского участка стекла и последующее охлаждение полученного стекла до твердого состояния, при этом перед нагревом полого стеклянного цилиндра со сквозной продольной щелью в первую и вторую щелевидные продольные прорези, выполненные соответственно в первой и второй оправках, вводят на одинаковую глубину по длине каждой прорези первый и второй края щели полого стеклянного цилиндра и закрепляют их в оправках, затем полый стеклянный цилиндр вместе с жестко скрепленной с ним второй оправкой свободно подвешивают на первой оправке, которую устанавливают в фиксированном положении, при котором обеспечивается горизонтальное положение боковых граней прорези первой оправки, после чего производят нагрев полого стеклянного цилиндра с оправками до пластического состояния стекла и выдерживают в этом состоянии до тех пор, пока в результате деформации полого стеклянного цилиндра между прорезями первой и второй оправок не сформируется расположенный вертикально плоский участок стекла, после чего нагрев прекращают, производят охлаждение стекла до твердого состояния и вырезают из него плоский участок стекла, при этом величину веса второй оправки Роп выбирают из условия

Рц≤Роп<Ркрит,

где Рц - величина веса полого стеклянного цилиндра;

Ркрит - критическая величина веса второй оправки, при которой происходит разрушение полого стеклянного цилиндра при твердом состоянии стекла.

В предлагаемом способе перед нагревом полого стеклянного цилиндра на противоположные концы второй оправки, выступающие за торцы полого стеклянного цилиндра, подвешивают дополнительные грузы одинакового веса Ргр, при этом вес каждого из грузов Ргр выбирают из условия

Роп+2Ргр<Ркрит

В предлагаемом способе при нагреве полого стеклянного цилиндра до пластического состояния стекла вязкость стекла находится в пределах 1012,5÷2·108 П.

В предлагаемом способе при нагреве полого стеклянного цилиндра до пластического состояния стекла вязкость стекла находится в пределах 7,5·1010÷0,5·1010 П.

Размещение полого стеклянного цилиндра в горизонтальном положении с помощью первой из двух оправок, в которых закреплены края щели цилиндра, и оказание давления на стеклянный цилиндр со стороны второй оправки (за счет заданного веса второй оправки либо заданного суммарного веса второй оправки и дополнительных грузов, размещенных на ее противоположных концах) в вертикальном направлении, а также воздействие в том же направлении собственного веса стеклянного цилиндра приводят при нагревании стеклянного цилиндра до пластического состояния его стекла к деформации стеклянного цилиндра, в ходе которой расстояние между первой и второй оправками увеличивается, а стеклянный цилиндр разворачивается вплоть до возникновения между щелевидными прорезями оправок вертикально расположенного плоского участка стекла. Горизонтальное расположение граней щелевидной прорези первой оправки является оптимальным по следующим причинам. Во-первых, введение краев щели в щелевидные прорези соответствующих оправок на одинаковую глубину по длине каждой прорези и горизонтальное расположение граней первой оправки обеспечивают горизонтальное положение полого стеклянного цилиндра и его равномерное разворачивание при нагреве. Во-вторых, при горизонтальном расположении боковых граней щелевидной прорези первой оправки в процессе нагрева не происходит накручивание стеклянного цилиндра на первую оправку, приводящее к сокращению образующегося плоского участка. При таком положении боковых граней прорези первой оправки отсутствует заваливание второй оправки с закрепленным в ней вторым краем щели внутрь стеклянного цилиндра. В предлагаемом способе в отличие от прототипа не требуется введение внутрь стеклянного цилиндра дополнительного сердечника и его последующее извлечение из стеклянного цилиндра, что упрощает способ.

После формирования между прорезями оправок вертикально расположенного плоского участка стекла нагрев прекращают, охлаждают стекло вместе с оправками и вырезают из него плоский участок. Сформированный в результате пластической деформации стеклянного цилиндра плоский участок разогретого стекла и полученный из него после охлаждения образец листового стекла имеют толщину, близкую к толщине стенки исходного полого стеклянного цилиндра, и обладают хорошей плоскостностью. В течение всего процесса изготовления листового стекла оправки не соприкасаются с участками стеклянного цилиндра, находящимися в области между прорезями оправок, что позволяет обеспечить прозрачность полученного листового стекла не хуже, чем у исходного стеклянного цилиндра, то есть значительно лучше, чем в прототипе.

Известно, что пластическому состоянию стекла соответствует диапазон значений вязкости стекла от 1012,5 до 2·108 П [6]. При такой вязкости стеклянное изделие подвержено пластической деформации даже под собственным весом, при этом скорость деформации определяется значением вязкости, временем выдержки и формой изделия, а при воздействии на стеклянное изделие дополнительной внешней нагрузки скорость деформации возрастает. В предлагаемом изобретении при нагревании стеклянного цилиндра может быть использован весь указанный диапазон значений вязкости, соответствующий пластическому состоянию стекла (от 1012,5 до 2·108 П). Для повышения технологичности процесса изготовления листового стекла в предлагаемом изобретении в качестве оптимального диапазона значений вязкости может быть выбран диапазон от 7,5·1010 П до 0,5·1010 П, так как при выборе значений вязкости больше 7,5·1010 П скорость пластической деформации стеклянного цилиндра значительно уменьшается, что увеличивает продолжительность процесса изготовления листового стекла. При выборе значений вязкости меньше 0,5·10 П скорость пластической деформации стеклянного цилиндра значительно возрастает, что затрудняет осуществление точной визуальной (или с помощью иных простых средств) фиксации момента времени, когда между прорезями оправок сформируется расположенный вертикально плоский участок стекла, то есть момента времени, когда необходимо прекратить нагрев и приступить к охлаждению стекла.

Изобретение поясняется чертежами.

На фиг.1 (фиг.1а - фиг.1г) условно показана последовательность операций предлагаемого способа.

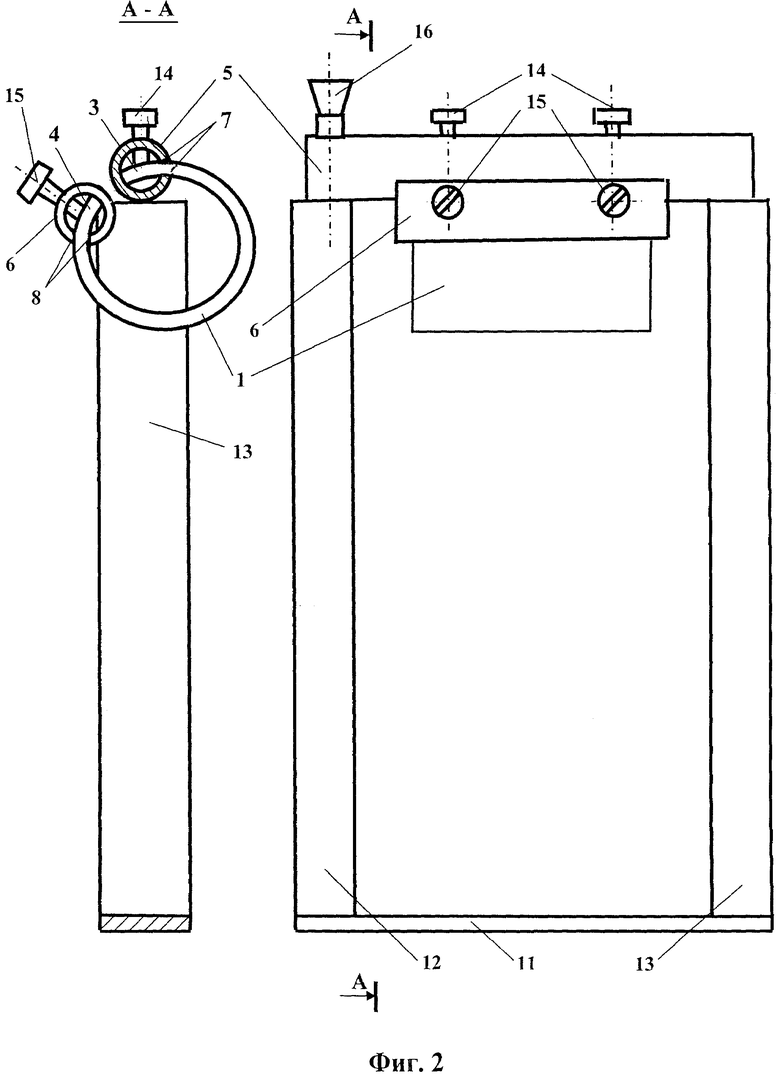

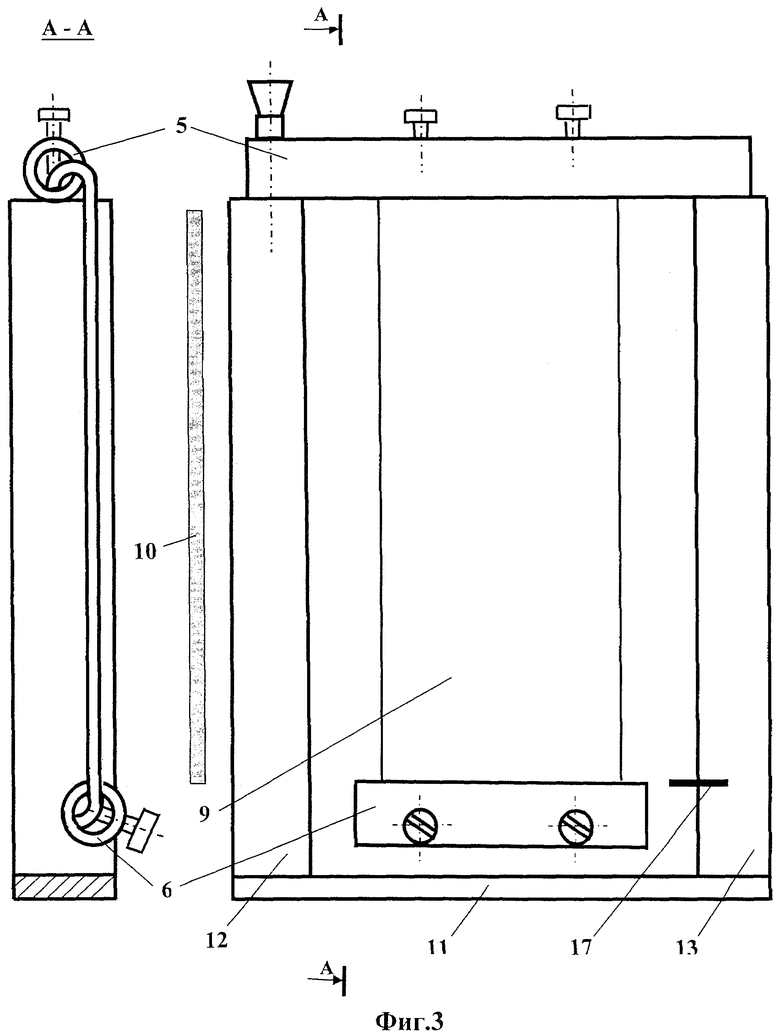

На фиг.2 и фиг.3 схематично показано одно из возможных устройств для реализации предлагаемого способа.

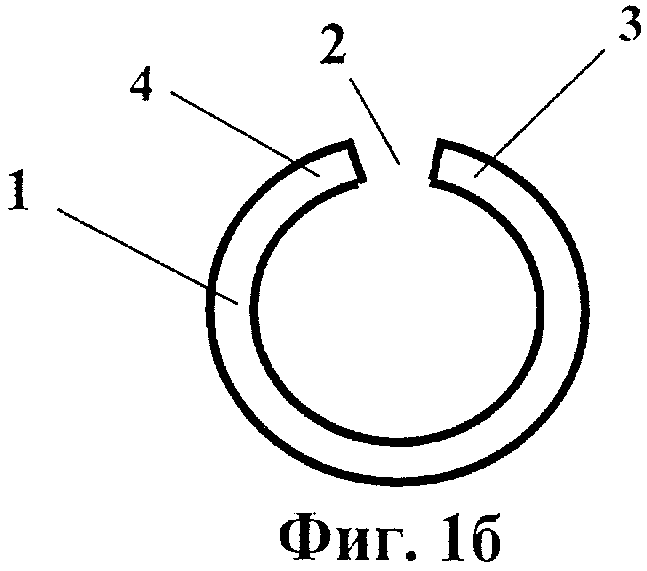

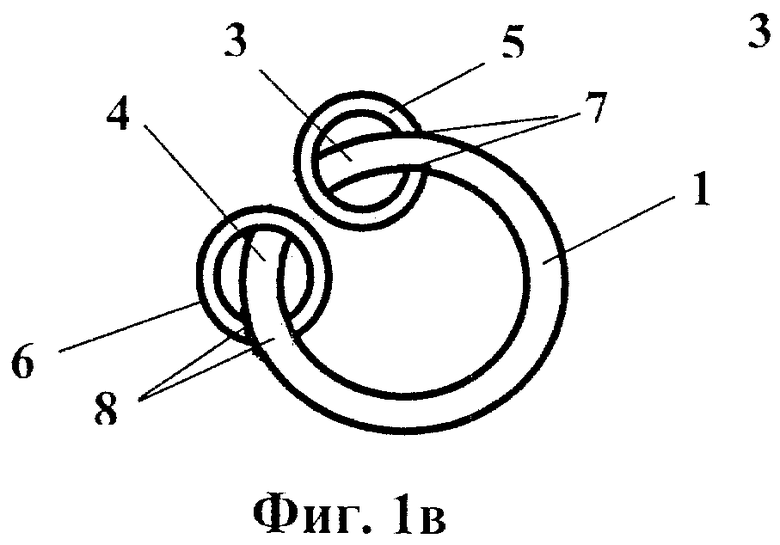

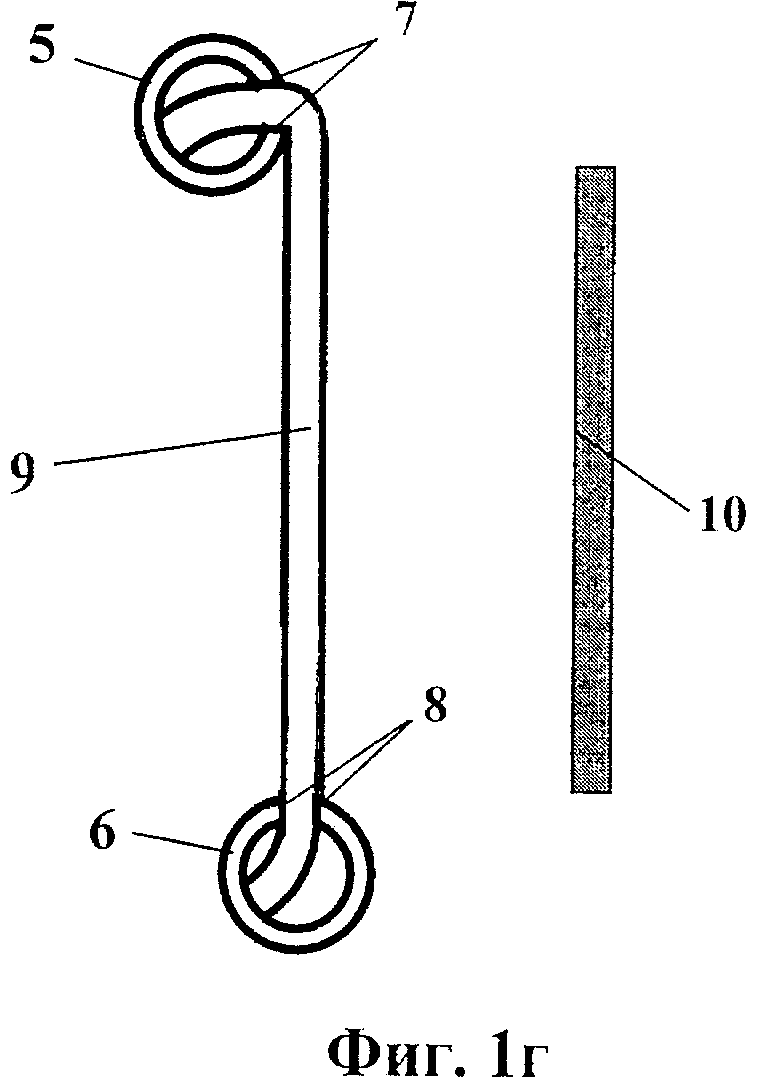

Предлагаемый в изобретении способ изготовления листового стекла предусматривает выполнение следующей последовательности операций (фиг.1а - фиг.1г).

В полом стеклянном цилиндре 1 (фиг.1а) по всей его длине выполняют сквозную продольную щель 2 (фиг.1б). Затем расположенные по обе стороны щели 2 краевые участки полого стеклянного цилиндра, то есть края щели 3 и 4, вводят в выполненные в первой 5 и второй 6 оправках (имеющих, например, форму трубок) щелевидные продольные прорези с боковыми гранями 7 и 8 соответственно, при этом каждый край щели вводят в соответствующую щелевидную прорезь на одинаковую глубину по длине этой прорези (фиг.1в). После чего края щели 3, 4 полого стеклянного цилиндра 1 закрепляют в оправках 5, 6 соответственно.

Первую оправку 5 устанавливают и закрепляют в положении, обеспечивающем горизонтальное положение боковых граней 7 прорези, между которыми проходит первый край щели 3 полого стеклянного цилиндра 1. При этом полый стеклянный цилиндр 1 вместе с жестко скрепленной с ним второй оправкой 6 свободно подвешивают на установленной указанным образом первой оправке 5. Затем производят нагрев полого стеклянного цилиндра 1 с оправками 5 и 6 до пластического состояния стекла и выдерживают в этом состоянии до тех пор, пока в результате пластической деформации полого стеклянного цилиндра 1 под действием силы тяжести его собственного веса и веса второй оправки 6 (а также под действием веса дополнительных грузов, которые могут быть подвешены на противоположные концы второй оправки) полый стеклянный цилиндр не начнет разворачиваться и в итоге между оправками образуется распрямленный участок стекла. При горизонтальном положении граней 7 щелевидной прорези оправки 5 расположенный между оправками участок полого стеклянного цилиндра 1 соприкасается с первой оправкой 5 только в месте перегиба этого участка, что позволяет сохранить хорошее качество его поверхности. Кроме того, при таком положении граней 7 предотвращается заваливание второй оправки 6 внутрь стеклянного цилиндра 1.

Опытным путем установлено, что вес Роп второй оправки 6 должен быть не менее чем вес Рц полого стеклянного цилиндра 1. При меньшем значении Роп полное разворачивание расположенного между оправками 5, 6 участка стеклянного цилиндра 1 может не произойти. При этом вес Роп второй оправки 6 не должен превышать критической величины Ркрит, при которой может произойти разрушение полого стеклянного цилиндра при твердом состоянии его стекла. Для каждого вида стеклянных цилиндров (в зависимости от состава стекла и геометрии стеклянного цилиндра) критическая величина веса второй оправки определяется экспериментально в результате проведения предварительных испытаний на стойкость к разрушению стеклянных цилиндров при различных нагрузках.

При необходимости ускорения процесса разворачивания полого стеклянного цилиндра 1 можно увеличить оказываемое на него усилие за счет дополнительных грузов, которые перед нагревом стеклянного цилиндра 1 подвешивают на противоположные концы второй оправки 6, выступающие за торцы полого стеклянного цилиндра 1 (не показано на чертеже), при этом вес каждого из грузов Ргр выбирают из условия Роп+2Ргр<Ркрит.

В процессе разогрева полого стеклянного цилиндра 1 с оправками 5 и 6 вторая оправка 6 начинает опускаться, то есть расстояние между оправками 5 и 6 увеличивается. Нагрев продолжают до тех пор, пока между прорезями оправок 5 и 6 не сформируется расположенный вертикально плоский участок стекла 9 (фиг.1г), то есть пока не закончится процесс формирования листового стекла. Если после образования вертикально расположенного плоского участка стекла 9 нагрев не прекратить, то в результате дальнейшего растяжения стекла под действием его собственного веса и веса оправки 6 (а также веса дополнительных грузов, которые могут быть подвешены на оправке 6) начнется утонение образовавшегося листового стекла. Однако процесс растяжения, а следовательно, и утонения образовавшегося листового стекла протекает значительно медленнее, чем предшествующее ему разворачивание стеклянного цилиндра. Поэтому момент образования вертикально расположенного плоского участка стекла 9 легко фиксируется, например, визуально с помощью указателя вертикального положения 10. При этом толщина листового стекла сохраняется близкой толщине стенки исходного полого стеклянного цилиндра (заготовки). После образования вертикально расположенного плоского участка стекла начинают охлаждение стекла до тех пор, пока оно не приобретет твердое состояние. Во время охлаждения расположенный между прорезями оправок 5, 6 участок стекла продолжает находиться под натягом со стороны оправки 6, что препятствует искажению его формы вплоть до момента отвердения стекла. После прекращения нагрева и последующего охлаждения образовавшееся в результате деформации цилиндра стеклянное тело освобождают от оправок и из него вырезают плоский участок стекла (образец листового стекла). Прозрачность и толщина полученного листового стекла практически не отличаются от прозрачности и толщины стенки исходного полого стеклянного цилиндра, при этом оно обладает хорошей плоскостностью (не более 0,07 мм на длине 100 мм).

Таким образом, при реализации предложенного способа в течение всего процесса изготовления листового стекла оправки не соприкасаются с находящимся между ними участком деформируемого полого стеклянного цилиндра, что позволяет обеспечить прозрачность полученного листового стекла не хуже, чем у исходного полого стеклянного цилиндра, то есть значительно лучше, чем в прототипе.

На фиг.2 и фиг.3 схематично показано одно из возможных устройств для реализации предлагаемого способа, при этом на фиг.2 показано устройство с полым стеклянным цилиндром 1 и оправками 5, 6 до начала их нагрева, а на фиг.3 после завершения их нагрева. Устройство состоит из основания 11 с закрепленными на нем вертикальными стойками 12 и 13.

Перед началом процесса нагрева в исходном полом стеклянном цилиндре (заготовке) 1 предварительно прорезают щель. Края 3 и 4 щели вводят в имеющие форму трубок оправки 5 и 6 через выполненные в этих оправках щелевидные прорези с гранями 7 и 8 соответственно и закрепляют края щели 3, 4 в оправках 5, 6 винтами 14 и 15. Затем первую оправку 5 с подвешенными на ней стеклянным цилиндром 1 и второй оправкой 6 устанавливают на стойки 12 и 13 устройства так, чтобы боковые грани 7 прорези в первой оправке 5 были горизонтальны, и фиксируют оправку 5 в этом положении штифтом 16 (фиг.2).

Устройство вместе с оправками 5, 6 и полым стеклянным цилиндром 1 помещают в силитовую печь. Затем нагревают их до температуры пластического состояния стекла цилиндра 1. При этом под воздействием собственного веса и веса второй оправки 6 стеклянный цилиндр 1 начинает разворачиваться до образования между прорезями оправок 5 и 6 вертикально расположенного плоского участка стекла 9 (фиг.3). Момент образования вертикально расположенного плоского участка стекла 9 фиксируется визуально с помощью указателя вертикального положения 10. После этого нагрев прекращают и производят охлаждение устройства вместе с оправками 5, 6 и образовавшимся в результате деформации стеклянного цилиндра 1 стеклянным телом, имеющим плоский участок 9. При использовании предлагаемого способа для изготовления листового стекла из большого количества заготовок в виде полых стеклянных цилиндров одинаковых размеров и состава стекла с применением одних и тех же оправок и температурных режимов момент завершения процесса формирования плоского участка стекла 9 для первой заготовки фиксируется по указателю вертикального положения 10, при этом с помощью горизонтального указателя 17 отмечается положение второй оправки 6. Момент завершения процесса формирования плоского участка стекла для оставшихся заготовок может фиксироваться визуально по достижении оправкой 6 уровня указателя 17.

После окончания охлаждения до твердого состояния стекла образовавшееся стеклянное тело освобождают от оправок и из него вырезают плоский участок 9, то есть образец листового стекла.

Примеры осуществления предлагаемого способа.

Пример 1. В полом стеклянном цилиндре (фиг.1а) прорезают сквозную продольную щель (фиг.1б). Края щели вводят в щелевидные продольные прорези первой и второй оправок и закрепляют в них (фиг.1в). При этом полый стеклянный цилиндр выполнен из стекла марки С52-1, наружный диаметр стеклянного цилиндра 65 мм, толщина стенки стеклянного цилиндра 1,5-0,1 мм, его длина 120 мм, вес стеклянного цилиндра 0,094 кг. Ширина продольной щели в стеклянном цилиндре 15 мм. Обе оправки выполнены в виде трубок из нержавеющей стали. Диаметр каждой оправки 15 мм, толщина стенки 2 мм. Длина первой оправки 180 мм. Длина второй оправки 150 мм. Ширина щелевидных продольных прорезей в обеих оправках 2 мм. Вес второй оправки равен 0,1 кг, что меньше экспериментально установленного Ркрит=1,5 кг.

Для обеспечения заданного положения стеклянного цилиндра и оправок при их последующем нагреве в предлагаемом способе используют устройство, выполненное в виде основания с двумя вертикальными стойками. Первую оправку с подвешенными на ней стеклянным цилиндром и второй оправкой устанавливают на стойках устройства так, чтобы боковые грани прорези первой оправки были горизонтальны, и фиксируют с помощью штифта положение этой оправки (фиг.2). Устройство вместе с оправками и полым стеклянным цилиндром помещают в силитовую печь, нагревают до 680°С и выдерживают при этой температуре до тех пор, пока между прорезями оправок не образуется вертикально расположенный плоский участок стекла, то есть участок стекла, параллельный указателю вертикального положения (фиг.3). При выдержке стеклянного цилиндра при температуре 680°С его полное разворачивание наступает в течение 3 минут. Получение вертикально расположенного плоского участка стекла означает, что процесс образования листового стекла завершен, и нагрев прекращают. После охлаждения устройства с оправками и образовавшимся стеклянным телом их извлекают из печи, стеклянное тело освобождают от оправок и вырезают из него с помощью алмазного инструмента плоский участок стекла, при этом обрезают прилегающие к прорезям оправок края стеклянного тела шириной примерно 10 мм, которые могут быть недостаточно качественными. Прозрачность полученного образца листового стекла не отличается от прозрачности исходного стеклянного цилиндра. Толщина образца листового стекла составляет 1,5-0,15 мм при плоскостности 0,04 мм на длине 100 мм.

Согласно [7] температура размягчения стекла марки С52-1 составляет 585°С при вязкости стекла 1011 П. Известно [8], что вязкость стекла в пластическом диапазоне изменяется примерно на два порядка при изменении температуры на каждые 100°С. Из этого следует, что вязкость стекла при температуре 680°С составляет примерно 0,5·1010 П.

Пример 2. Проводят операции способа, аналогичные операциям, приведенным в примере 1, при этом используют такие же стеклянный цилиндр, оправки и устройство в виде основания со стойками, но в отличие от примера 1 на выступающие за пределы стеклянного цилиндра концы второй оправки навешивают дополнительные грузы в виде дисков. Вес второй оправки с грузами 0,5 кг. Это значительно меньше, чем установленное для данного стеклянного цилиндра Ркрит=1,5 кг. Нагрев осуществляют до 665°С. Образование плоского участка при этой температуре наступает через 10 мин.

Как и в примере 1, прозрачность полученного образца листового стекла практически не отличается от прозрачности исходного стеклянного цилиндра. Толщина образца листового стекла составляет 1,5-0,14 мм при плоскостности 0,05 мм на длине 100 мм. При разогреве стекла до температуры 665°С вязкость стекла составляет примерно 2·1010 П.

Пример 3. Проводят операции способа, аналогичные операциям, приведенным в примере 2, при этом используют такие же стеклянный цилиндр, оправки с грузами и устройство в виде основания со стойками, но нагрев осуществляют до 610°С. Образование плоского участка стекла наступает через 30 мин.

Прозрачность полученного образца листового стекла практически не отличается от прозрачности исходного стеклянного цилиндра. Толщина образца листового стекла составляет 1,5-0,13 мм при плоскостности 0,07 мм на длине 100 мм. При нагреве стекла до температуры 610°С вязкость стекла составляет примерно 7,5·1010 П.

Из примеров 1-3 следует, что при получении образцов листового стекла по предлагаемому способу время, необходимое для образования плоского участка стекла, уменьшается с увеличением температуры выдержки. Во всех примерах прозрачность полученных образцов листового стекла не хуже, чем прозрачность стекла исходных стеклянных цилиндров, толщина всех полученных образцов листового стекла практически остается равной толщине стенки исходных стеклянных цилиндров, при этом плоскостность полученных образцов не превышает 0,07 мм.

Источники информации

1. Стекло. Справочник. Под редакцией Н.М.Павлушкина. М., Стройиздат, 1973, с.99, 107-108.

2. Технология стекла. Ю.Г.Гастев, С.В.Родин. М., Государственое научно-техническое издательство технической, легкой и полиграфической промышленности, 1946, с.7.

3. Патент Япония №11233, кл. 21 В241, 1970 г.

4. Патент Россия №676569, кл. С03В 23/02, 1979 г.

5. Патент Россия №2117642, кл. С03В 23/00, 1998 г.

6. Павлушкин Н.М., Сентюрин Г.Г. Практикум по технологии стекла. М., Промстройиздат.1957, с.277.

7. Отраслевой стандарт. Стекло электровакуумное. Марки. ОСТ 11 027.010-75, с.9.

8. Роус Б. Стекло в электронике. «Советское радио», 1969, с.24.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВОГО СТЕКЛА ИЗ СТЕКЛЯННОГО ЦИЛИНДРА | 2009 |

|

RU2403212C1 |

| Способ изготовления трубчатой стеклянной колбы трижды V-образной формы | 1983 |

|

SU1284953A1 |

| Способ вакуумной калибровки стекляннойТРубКи | 1975 |

|

SU833587A1 |

| Способ изготовления стеклянной трубки | 1978 |

|

SU779316A1 |

| ЗАГОТОВКА ДЛЯ ИЗДЕЛИЯ С ПОДНУТРЕНИЕМ, СПОСОБ И ИНСТРУМЕНТ ДЛЯ ЕГО ИЗГОТОВЛЕНИЯ | 1992 |

|

RU2043181C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕКЛЯННОЙ ПРЯМОУГОЛЬНОЙ РАМКИ ДЛЯ ОБОЛОЧКИ ВАКУУМНОГО ЛЮМИНЕСЦЕНТНОГО ПРИБОРА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2142436C1 |

| Способ изготовления стеклянных прецизионных трубок | 1988 |

|

SU1574548A1 |

| СПОСОБ ПЕРЕФОРМОВАНИЯ ЛИСТОВОГО СТЕКЛА | 2010 |

|

RU2431613C1 |

| Способ получения декоративного рельефного стекла и декоративное изделие из стекла (варианты) | 2016 |

|

RU2623749C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОФИЛИРОВАННЫХ ТРУБ И ПЛОСКИХ ПРОФИЛИРОВАННЫХ ИЗДЕЛИЙ | 1999 |

|

RU2163849C2 |

Изобретение относится к области изготовления листового стекла из полых стеклянных цилиндров. Техническим результатом является повышение прозрачности листового стекла, а также возможность получения листового стекла с толщиной, близкой к толщине стекла исходного полого стеклянного цилиндра, и хорошей плоскостностью. В полом стеклянном цилиндре по всей его длине выполняют сквозную продольную щель. Перед нагревом полого стеклянного цилиндра со сквозной продольной щелью первый и второй края щели полого стеклянного цилиндра вводят в первую и вторую щелевидные продольные прорези оправок. Затем полый стеклянный цилиндр вместе с жестко скрепленной с ним второй оправкой свободно подвешивают на первой оправке. После производят нагрев полого стеклянного цилиндра с оправками до пластического состояния стекла, пока в результате деформации полого стеклянного цилиндра между прорезями первой и второй оправок не сформируется расположенный вертикально плоский участок стекла. Нагрев прекращают, производят охлаждение стекла до твердого состояния и вырезают из него плоский участок стекла. Величину веса второй оправки Роп выбирают из условия Рц<Роп<Ркрит, где Рц - величина веса полого стеклянного цилиндра; Ркрит - критическая величина веса второй оправки, при которой происходит разрушение полого стеклянного цилиндра при твердом состоянии стекла. 3 з.п. ф-лы, 3 ил.

1. Способ изготовления листового стекла из полого стеклянного цилиндра, включающий выполнение в полом стеклянном цилиндре по всей его длине сквозной продольной щели, нагрев полого стеклянного цилиндра до пластического состояния стекла, формирование с помощью оправок плоского участка стекла и последующее охлаждение полученного стекла до твердого состояния, отличающийся тем, что перед нагревом полого стеклянного цилиндра со сквозной продольной щелью в первую и вторую щелевидные продольные прорези, выполненные соответственно в первой и второй оправках, вводят на одинаковую глубину по длине каждой прорези первый и второй края щели полого стеклянного цилиндра и закрепляют их в оправках, затем полый стеклянный цилиндр вместе с жестко скрепленной с ним второй оправкой свободно подвешивают на первой оправке, которую устанавливают в фиксированном положении, при котором обеспечивается горизонтальное положение боковых граней прорези первой оправки, после чего производят нагрев полого стеклянного цилиндра с оправками до пластического состояния стекла и выдерживают в этом состоянии до тех пор, пока в результате деформации полого стеклянного цилиндра между прорезями первой и второй оправок не сформируется расположенный вертикально плоский участок стекла, после чего нагрев прекращают, производят охлаждение стекла до твердого состояния и вырезают из него плоский участок стекла, при этом величину веса второй оправки Роп выбирают из условия

Рц≤Роп<Ркрит,

где Рц - величина веса полого стеклянного цилиндра;

Ркрит - критическая величина веса второй оправки, при которой происходит разрушение полого стеклянного цилиндра при твердом состоянии стекла.

2. Способ по п.1, отличающийся тем, что перед нагревом полого стеклянного цилиндра на противоположные концы второй оправки, выступающие за торцы полого стеклянного цилиндра, подвешивают дополнительные грузы одинакового веса Ргр, при этом вес каждого из грузов Ргр выбирают из условия

Роп+2Ргр<Ркрит.

3. Способ по п.1, отличающийся тем, что при нагреве полого стеклянного цилиндра до пластического состояния стекла вязкость стекла находится в пределах 1012,5÷2·108 П.

4. Способ по п.1, отличающийся тем, что при нагреве полого стеклянного цилиндра до пластического состояния стекла вязкость стекла находится в пределах 7,5·1010÷0,5·1010 П.

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ ТУГОПЛАВКОГО СТЕКЛА | 1996 |

|

RU2117642C1 |

| Устройство для растягивания стеклянных трубок | 1982 |

|

SU1066946A1 |

| Способ изготовления изделий из стеклянной трубки | 1977 |

|

SU653223A1 |

| US 5683483 A, 04.11.1997 | |||

| DE 19521072 C1, 21.11.1996. | |||

Авторы

Даты

2011-11-10—Публикация

2010-05-19—Подача