Изобретение относится к области изготовления листового стекла, а именно к способам изготовления листового стекла из полых стеклянных цилиндров.

Листовое стекло находит широкое применение в народном хозяйстве: в строительстве, авто- и железнодорожном транспорте и в других отраслях промышленности. Известны промышленные способы изготовления листового стекла непосредственно из расплава стекла (из расплавленной стекломассы) на специализированных стекольных заводах со сложным оборудованием, включающим стекловаренные печи, в которых содержится десятки тон расплавленного стекла, и с длинными конвейерными линиями тепловой и механической обработки. Известными промышленными способами изготавливают, как правило, листовое стекло только одного состава, например оконное стекло [1].

В научной и лабораторной практике в приборостроении часто возникает потребность в очень небольших количествах листовых стекол, но самых различных составов. Например, в электровакуумной промышленности используются стекла десятков составов (боросиликатное, свинцовое, алюмосиликатное, кварцевое и др.). Как правило, стекла указанных составов производят в виде трубок или коротких цилиндров, так как получение трубочного стекла много проще, чем листового, и не требует сложного и дорогостоящего оборудования. При необходимости иметь листовое стекло указанных составов в небольших количествах и небольших размеров (например, 2×50×50 мм) его изготавливают из трубочного стекла. При этом поступают следующим образом: стеклянную трубку (полый стеклянный цилиндр) разрезают вдоль образующих на две части, которые укладывают на огнеупорную поверхность, нагревают до пластического состояния стекла и с помощью оправок разравнивают до придания им формы листового стекла. Однако из-за соприкосновения с оправками полученное листовое стекло менее прозрачно, чем стекло исходной трубки, при этом трудно обеспечить хорошую плоскостность и заданную толщину стекла.

Проблема сохранения прозрачности поверхности стекла при повторном нагреве изделия из него - одна из насущных в течение всей истории стеклоделия. Сегодня, например, для предотвращения ухудшения поверхности листового стекла в процессе моллирования его на металлической форме посыпают поверхность формы тальком [2], воздействуют на форму ультразвуком [3], применяют ряд других мер.

Задачей предлагаемого изобретения является создание простого в осуществлении способа изготовления листового стекла из полого стеклянного цилиндра, при котором полученное листовое стекло обладало бы высокой прозрачностью, хорошей плоскостностью и заданной толщиной, близкой к толщине исходного стеклянного цилиндра.

В качестве прототипа предлагаемого изобретения выбран широко известный на протяжении столетий в западной Европе и России способ изготовления листового стекла из полого стеклянного цилиндра [4]. Способ заключается в следующем. Заготовку в виде предварительно изготовленного полого стеклянного цилиндра (так называемой «халявы») разрезают вдоль одной из образующих, размещают на плоской огнеупорной плите и нагревают до пластического состояния стекла. Затем с помощью одной или нескольких специальных оправок, которые вводят в полость стеклянного цилиндра, разворачивают и раскатывают цилиндр, разравнивая при этом его поверхность для формирования плоских участков стекла, то есть для придания стеклу листовой формы, после чего полученное листовое стекло охлаждают. Достоинством известного способа является то, что он не требует использования громоздкого и дорогостоящего оборудования, которое применяется на современных заводах при промышленных способах непрерывного получения листового стекла из расплавленной стекломассы.

Однако этот способ имеет существенные недостатки, обусловленные соприкосновением в процессе изготовления листового стекла внешней поверхности стеклянного цилиндра с огнеупорной поверхностью, на которой стеклянный цилиндр разворачивают и раскатывают, и соприкосновением внутренней поверхности стеклянного цилиндра с оправками, с помощью которых осуществляют указанное механическое воздействие на внутреннюю поверхность стеклянного цилиндра. Из-за соприкосновений стеклянного цилиндра с огнеупорной поверхностью и с оправками обе поверхности полученного листового стекла менее прозрачны, чем они были у исходной заготовки в виде полого стеклянного цилиндра. Кроме того, при использовании известного способа практически невозможно получить листовое стекло с той же толщиной, какая была у исходной заготовки, а также с высокой плоскостностью, величина которой зависит от качества поверхностей плоской огнеупорной плиты и оправок, с помощью которых формируют листовое стекло.

Технический результат изобретения заключается в повышении прозрачности листового стекла (прозрачность полученного предлагаемым способом листового стекла не хуже, чем у исходной заготовки в виде стеклянного цилиндра) и возможности изготовления листового стекла с высокой плоскостностью и толщиной, близкой к толщине стекла исходной заготовки. При этом предлагаемый способ достаточно прост и не требует использования сложного технологического оборудования.

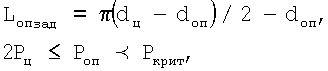

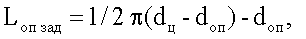

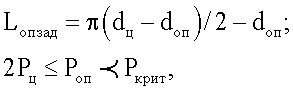

Предлагается способ изготовления листового стекла из стеклянного цилиндра, включающий нагрев стеклянного цилиндра до пластического состояния стекла, формирование с помощью оправок плоских участков стекла и последующее охлаждение полученного стекла до твердого состояния, при этом перед нагревом стеклянного цилиндра, выполненного с внутренним диаметром dц, в него вводят первую и вторую оправки, выполненные в виде стержней диаметром dоп, при этом стеклянный цилиндр подвешивают на первой оправке, которую закрепляют в горизонтальном положении, а вторую оправку весом Pоп располагают свободно лежащей на внутренней поверхности стеклянного цилиндра вдоль его образующей, при этом каждая из оправок соприкасается с внутренней поверхностью стеклянного цилиндра по всей его длине, затем производят нагрев стеклянного цилиндра с оправками до пластического состояния стекла стеклянного цилиндра и выдерживают в этом состоянии до тех пор, пока расстояние между оправками не увеличится до заданной величины Lоп зад, после чего нагрев деформированного стеклянного цилиндра с оправками прекращают и после их охлаждения до твердого состояния стекла деформированного стеклянного цилиндра из него вырезают плоские участки стекла, при этом заданную величину расстояния между оправками Lоп зад и величину веса второй оправки Pоп выбирают из условий

где dц - внутренний диаметр стеклянного цилиндра;

dоп - диаметр первой и второй оправок;

Pц - величина веса стеклянного цилиндра;

Ркрит - критическая величина веса второй оправки, при которой происходит разрушение стеклянного цилиндра при твердом состоянии стекла.

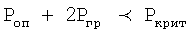

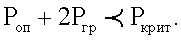

В предлагаемом способе перед нагревом стеклянного цилиндра на противоположные концы второй оправки, выступающие за торцы стеклянного цилиндра, подвешивают дополнительные грузы одинакового веса Ргр, при этом вес каждого из грузов Ргр выбирают из условия

В предлагаемом способе при нагреве стеклянного цилиндра до пластического состояния стекла вязкость стекла находится в пределах 1012,5÷2·108 П.

В предлагаемом способе при нагреве стеклянного цилиндра до пластического состояния стекла вязкость стекла находится в пределах 7,5·1010-0,5·1010П.

Известно, что пластическому состоянию стекла соответствует диапазон значений вязкости η стекла от 1012,5 до 2·108 П [5]. При такой вязкости стеклянное изделие подвержено пластической деформации даже под собственным весом, при этом скорость деформации определяется значением вязкости, временем выдержки и формой изделия, а при воздействии на стеклянное изделие дополнительной внешней нагрузки скорость деформации возрастает. В предлагаемом изобретении при нагревании стеклянного цилиндра может быть использован весь указанный диапазон значений вязкости, соответствующий пластическому состоянию стекла (от 1012,5 до 2·108 П). Для повышения технологичности процесса изготовления листового стекла в предлагаемом изобретении в качестве оптимального диапазона значений вязкости может быть выбран диапазон от 7,5·1010 П до 0,5·1010 П, так как при выборе значений вязкости больше 7,5·1010 П скорость пластической деформации стеклянного цилиндра значительно уменьшается, что увеличивает продолжительность процесса изготовления листового стекла. При выборе значений вязкости меньше 0,5·1010 П скорость пластической деформации стеклянного цилиндра в вертикальном направлении значительно возрастает, что затрудняет осуществление точной визуальной (или с помощью иных простых средств) фиксации момента времени, когда расстояние между оправками достигает заданной величины Lоп зад, то есть момента времени, когда необходимо прекратить нагрев и приступить к охлаждению стекла.

Размещение стеклянного цилиндра в горизонтальном положении с помощью первой из двух введенных в него оправок и оказание давления на внутреннюю поверхность стенки стеклянного цилиндра со стороны второй оправки (за счет веса второй оправки либо суммарного веса второй оправки и дополнительных грузов, размещенных на ее противоположных концах) в вертикальном направлении, а также воздействие в том же направлении собственного веса стеклянного цилиндра приводят при нагревании стеклянного цилиндра до пластического состояния его стекла к деформации стеклянного цилиндра в вертикальном направлении, то есть к изменению формы поперечного сечения цилиндра. В результате пластической деформации стеклянный цилиндр удлиняется в указанном направлении и при достижении расстояния Lоп между первой и второй оправками, равного заданной величине Lоп зад, у деформированного стеклянного цилиндра в области между этими оправками образуются два вертикально расположенных плоских участка, параллельных друг другу, которые после прекращения нагрева и последующего охлаждения до твердого состояния стекла деформированного стеклянного цилиндра вырезают и используют в качестве листового стекла. При этом сформированные в результате пластической деформации стеклянного цилиндра плоские участки разогретого стекла и полученные из них после охлаждения образцы листового стекла имеют толщину, близкую к толщине стенки исходного полого стеклянного цилиндра, и обладают высокой плоскостностью. В течение всего процесса изготовления листового стекла оправки не соприкасаются с участками стеклянного цилиндра, находящимися в области между оправками, что позволяет обеспечить прозрачность полученного листового стекла не хуже, чем у исходного стеклянного цилиндра, то есть значительно лучше, чем в прототипе.

Изобретение поясняется чертежами.

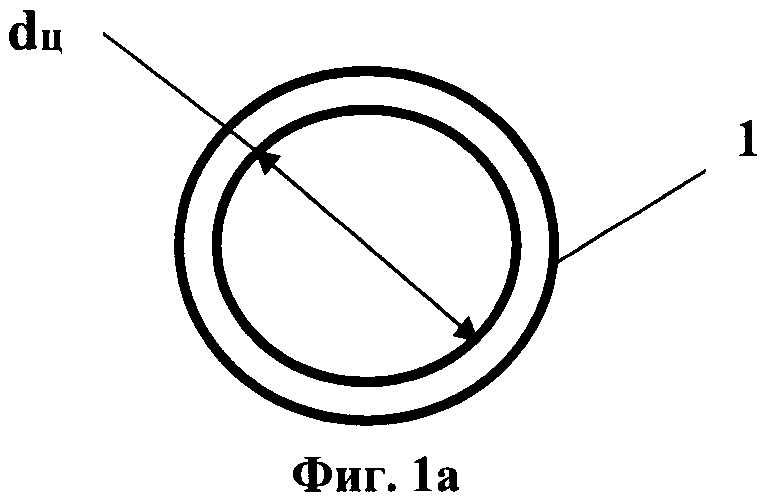

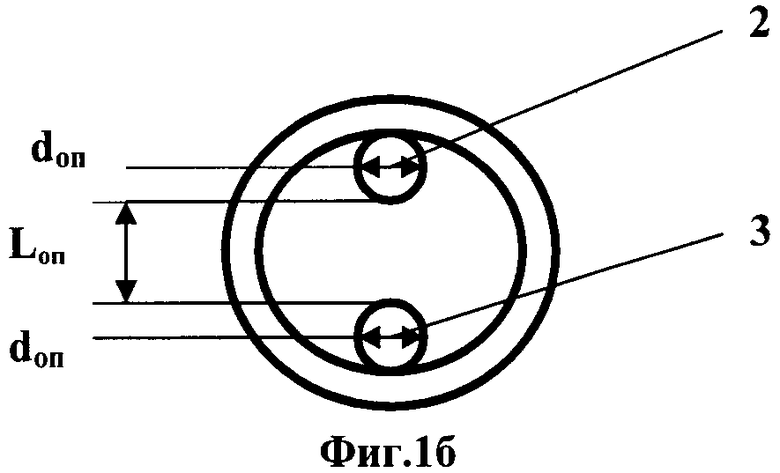

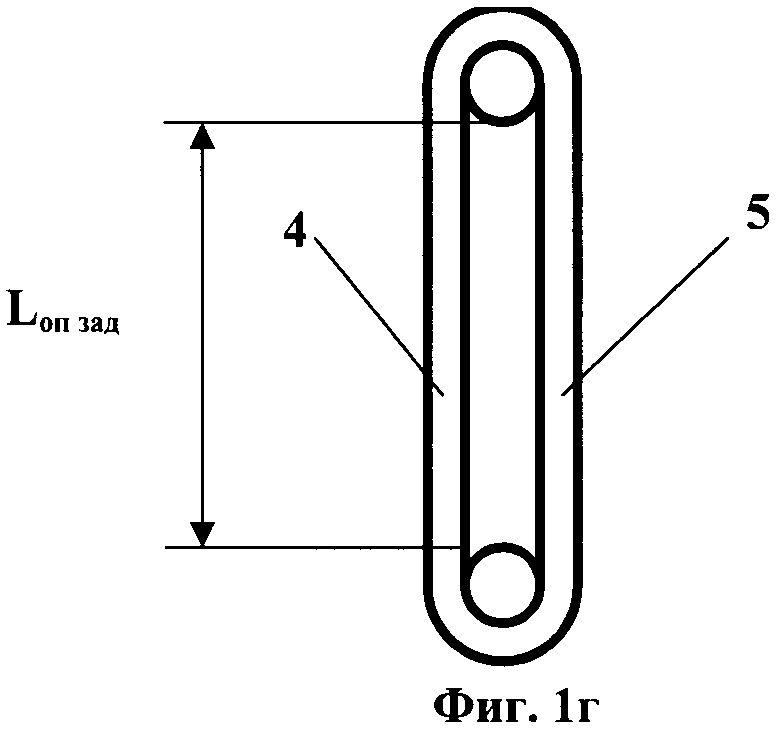

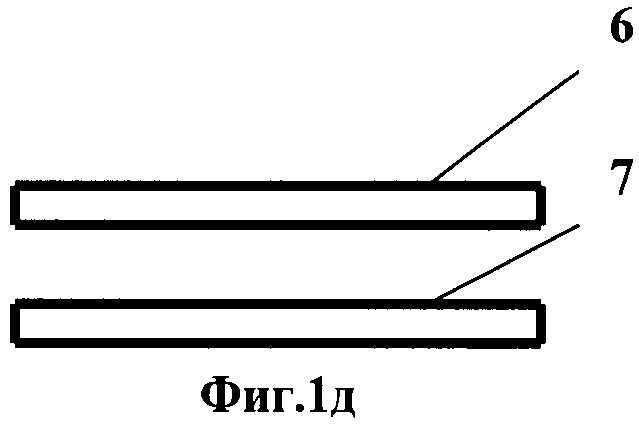

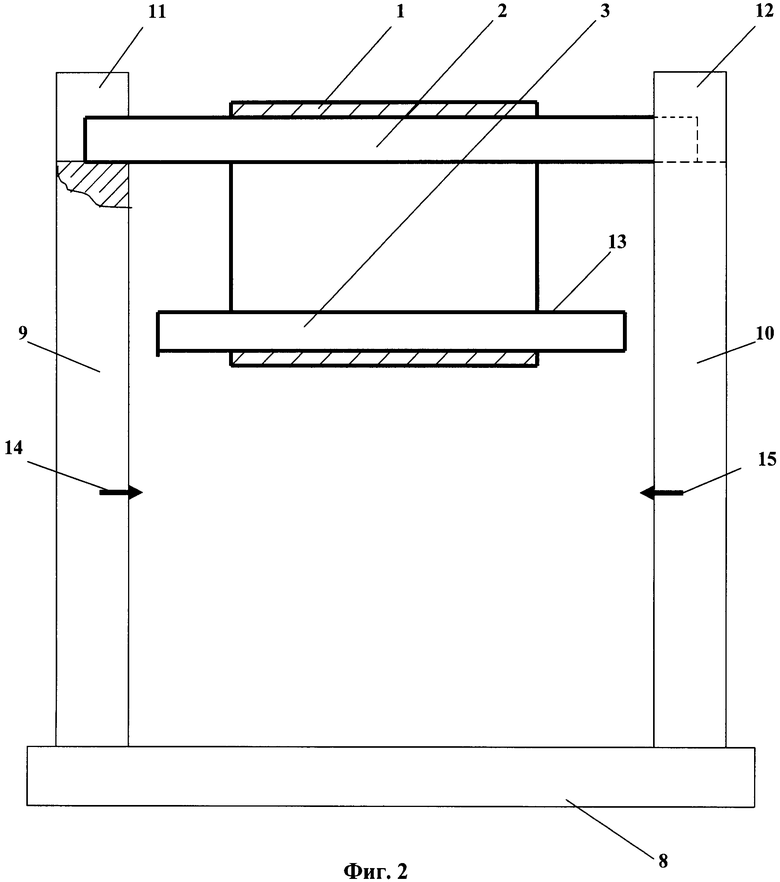

На фиг.1 (фиг.1а - фиг.1д) условно показана последовательность операций предлагаемого способа.

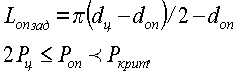

На фиг.2 схематично показано одно из возможных устройств для реализации предлагаемого способа.

Предлагаемый в изобретении способ изготовления листового стекла предусматривает выполнение последовательности операций, показанных на фиг.1а - фиг.1д.

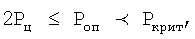

Перед операцией нагрева в изображенный на фиг.1а полый стеклянный цилиндр 1 с внутренним диаметром dц вводят (как показано на фиг.1б) первую 2 и вторую 3 оправки, выполненные в виде стержней диаметром dоп. На первой оправке 2, установленной горизонтально относительно поверхности земли, стеклянный цилиндр 1 подвешивают, то есть первая оправка расположена вдоль образующей стеклянного цилиндра и обеспечивает горизонтальное положение этого цилиндра. Вторую оправку 3 весом Роп располагают свободно лежащей на внутренней поверхности стеклянного цилиндра 1, вследствие чего вторая оправка расположена горизонтально, но диаметрально противоположно первой оправке, и проходит вдоль образующей стеклянного цилиндра, при этом продольные оси обеих оправок лежат в одной вертикальной плоскости и каждая из оправок соприкасается с внутренней поверхностью стеклянного цилиндра по всей его длине. Расстояние Lоп между оправками 2 и 3 составляет величину Lоп=dц-2dоп. Вторая оправка 3 оказывает давление в вертикальном направлении на стенку стеклянного цилиндра 1 с внутренней его стороны за счет своего веса Роп, величина которого выбирается в пределах

где Рц - величина веса стеклянного цилиндра;

Ркрит - критическая величина веса второй оправки, при которой происходит разрушение стеклянного цилиндра при твердом состоянии стекла.

Выбор указанных значений веса второй оправки Роп обусловлен следующим. Экспериментально установлено, что при нагреве стеклянного цилиндра до пластического состояния стекла и выдержки его в этом состоянии до тех пор, пока в результате пластической деформации стеклянного цилиндра расстояние между оправками не достигнет заданного значения Lоп зад (при котором происходит формирование плоских участков стекла), необходимо, чтобы величина веса второй оправки составляла величину, по крайней мере, равную удвоенной величине веса стеклянного цилиндра. В этом случае необходимое для формирования плоских участков стекла заданное расстояние Lоп зад между оправками будет достигаться при всех значениях вязкости, выбранных из диапазона, соответствующего пластическому состоянию стекла. С другой стороны, вес второй оправки не должен превышать определенной (критической) величины, при которой может произойти разрушение стеклянного цилиндра при твердом состоянии его стекла. Для каждого вида стеклянных цилиндров (в зависимости от состава стекла и геометрии стеклянного цилиндра) критическая величина веса второй оправки определяется экспериментально в результате проведения предварительных испытаний на стойкость к разрушению стеклянных цилиндров при различных нагрузках. Если же проводить нагрев подвешенного на первой оправке стеклянного цилиндра до пластического состояния стекла без использования второй оправки, то под действием собственного веса стеклянный цилиндр также будет деформироваться в вертикальном направлении, но при этом он приобретет грушевидную форму поперечного сечения из-за недостаточности оказываемого на него растягивающего усилия. Получить плоские участки стекла у такого деформированного стеклянного цилиндра практически невозможно. Аналогичные же результаты получаются, если для деформации стеклянного цилиндра используется вторая оправка, вес которой меньше величины 2Рц. В этом случае оказываемое на стеклянный цилиндр деформирующее усилие также недостаточно для формирования плоских участков стекла у деформированного стеклянного цилиндра при значениях вязкости, соответствующих пластическому состоянию стекла.

При необходимости ускорения процесса деформации стеклянного цилиндра можно увеличить оказываемое на него растягивающие усилие за счет веса дополнительных грузов, которые перед нагревом стеклянного цилиндра подвешивают на противоположные концы второй оправки (выступающие за торцы стеклянного цилиндра), при этом вес каждого из грузов Ргр выбирают из условия

При нагреве стеклянного цилиндра 1 до пластического состояния стекла под действием собственного веса цилиндра 1 и приложенного к стеклянному цилиндру 1 дополнительного растягивающего усилия, то есть под действием заданного веса второй оправки 3 (или суммарного веса второй оправки и дополнительных грузов), происходит пластическая деформация стеклянного цилиндра 1, сопровождающаяся увеличением расстояния Lоп между оправками 2 и 3 (Lоп>dц-2dоп), величину которого можно достаточно просто и с высокой точностью контролировать, например, визуально или с помощью оптических средств в течение процесса изготовления стекла. В результате пластической деформации стеклянного цилиндра 1 происходит постепенное сближение противолежащих участков стенки цилиндра по горизонтали с уменьшением кривизны поверхностей этих участков и одновременное удаление друг от друга противолежащих участков стенки цилиндра по вертикали с увеличением кривизны поверхностей этих участков. При этом в области между оправками образуются два вытянутых участка стекла 4 и 5, которые сначала имеют дугообразную форму (фиг.1в), а при достижении расстояния между оправками 2 и 3 заданной величины Lоп=Lоп зад, где  вытянутые участки стекла 4 и 5 приобретают плоскую форму (фиг.1г), так как в последнем случае (когда Lоп=Lоп зад) при выполнении условия сохранении периметра поперечного сечения деформированного стеклянного цилиндра, равным периметру поперечного сечения исходного стеклянного цилиндра (заготовки), расстояние по вертикали между противолежащими участками стенки деформированного стеклянного цилиндра достигает максимальной величины, а расстояние по горизонтали между противолежащими участками стенки деформированного стеклянного цилиндра достигает минимальной величины, равной dоп. Проведенные исследования показали, что выполнение совокупности приведенных в изобретении условий (диапазон значений вязкости стекла, соответствующий его пластическому состоянию; диапазон значений веса второй оправки, определяющий растягивающие стеклянный цилиндр усилия, и заданная величина расстояния между оправками, определяющая время выдержки стеклянного цилиндра в нагретом состоянии) обеспечивает формирование у стеклянного цилиндра в результате его пластической деформации плоских участков стекла без изменения толщины (без истончения) его стенок, то есть толщина полученных плоских участков стекла остается практически равной толщине стенки исходного стеклянного цилиндра 1.

вытянутые участки стекла 4 и 5 приобретают плоскую форму (фиг.1г), так как в последнем случае (когда Lоп=Lоп зад) при выполнении условия сохранении периметра поперечного сечения деформированного стеклянного цилиндра, равным периметру поперечного сечения исходного стеклянного цилиндра (заготовки), расстояние по вертикали между противолежащими участками стенки деформированного стеклянного цилиндра достигает максимальной величины, а расстояние по горизонтали между противолежащими участками стенки деформированного стеклянного цилиндра достигает минимальной величины, равной dоп. Проведенные исследования показали, что выполнение совокупности приведенных в изобретении условий (диапазон значений вязкости стекла, соответствующий его пластическому состоянию; диапазон значений веса второй оправки, определяющий растягивающие стеклянный цилиндр усилия, и заданная величина расстояния между оправками, определяющая время выдержки стеклянного цилиндра в нагретом состоянии) обеспечивает формирование у стеклянного цилиндра в результате его пластической деформации плоских участков стекла без изменения толщины (без истончения) его стенок, то есть толщина полученных плоских участков стекла остается практически равной толщине стенки исходного стеклянного цилиндра 1.

При достижении расстояния Lоп между оправками заданной величины Lоп зад нагрев деформированного стеклянного цилиндра с оправками прекращают и начинают их охлаждать. При этом образовавшиеся во время нагрева плоские участки стекла в области между оправками продолжают находиться под натягом со стороны оправок, что препятствует искажению их формы вплоть до момента отвердения стекла, то есть способствует сохранению толщины и высокой плоскостности этих плоских участков стекла.

Если же при достижении расстояния Lоп между оправками заданной величины Lоп зад нагрев не прекратить, то при продолжении нагрева может произойти дальнейшее вытягивание деформированного стеклянного цилиндра, то есть увеличение расстояния между оправками (Lоп>Lоп зад), при этом стенки плоских участков начнут истончаться, что приведет к ухудшению качества полученного листового стекла.

После охлаждения деформированного цилиндра 1 и удаления оправок 2, 3 из него вырезают плоские участки 4, 5 деформированного цилиндра, получая при этом два образца листового стекла 6, 7 (фиг.1д).

На фиг.2 показано одно из возможных устройств для реализации предлагаемого способа, последовательность операций которого показана на фиг.1. Стеклянный цилиндр 1 с введенными в него оправками 2 и 3 помещают в устройство, содержащее основание 8 и две стойки 9 и 10, при этом выступающие с двух сторон из цилиндра 1 концы оправки 2 укладывают в пазы 11, 12 стоек 9, 10 и таким образом закрепляют оправку 2 в устройстве. Устройство с размещенным в нем стеклянным цилиндром 1 и оправками 2 и 3 устанавливают в силитовую печь, нагревают стеклянный цилиндр 1 и оправки 2, 3 до температуры пластического состояния стекла стеклянного цилиндра и выдерживают при этой температуре до увеличения расстояния между оправками 1 и 2 до заданного значения Lоп зад (фиксация этого момента времени осуществляется, например, визуально при совпадении наблюдаемой верхней границы 13 второй оправки 3 с метками или указателями 14, 15 на стойках 9, 10). После чего устройство охлаждают. Затем извлекают из устройства оправки 2 и 3 вместе с деформированным стеклянным цилиндром и вырезают из него с помощью алмазного инструмента плоские участки, образующие образцы листового стекла 6, 7.

Примеры осуществления предлагаемого способа.

Пример 1. В стеклянный цилиндр вводят две оправки в виде стержней из нержавеющей стали. На первой оправке цилиндр подвешивают в горизонтальном положении в устройстве, показанном на фиг.2, вторую оправку помещают внутрь стеклянного цилиндра и на выступающих из стеклянного цилиндра концах второй оправки закрепляют дополнительные грузы в виде дисков. Стеклянный цилиндр выполнен из стекла марки С52-1, наружный диаметр стеклянного цилиндра - 65 мм, толщина стенки стеклянного цилиндра - 1,5 мм, его длина - 120 мм, вес стеклянного цилиндра - 0, 094 кг. Диаметр каждой оправки составляет 10 мм, вес второй оправки - 0, 2 кг, суммарный вес второй оправки и дополнительных грузов - 0,5 кг, то есть значительно меньше критической величины веса Ркрит, при которой происходит разрушение стеклянного цилиндра при твердом состоянии стекла (экспериментально установлено, что Ркрит для выбранного стеклянного цилиндра составляет 4 кг). Устройство со стеклянным цилиндром, оправками и дополнительными грузами помещают в силитовую печь и разогревают до температуры 610°С.

Согласно [6] температура размягчения стекла марки С52-1 составляет 585°С, при вязкости стекла 1011 П. Известно [7], что вязкость стекла в пластическом диапазоне изменяется примерно на два порядка при изменении температуры на каждые 100°С. Из этого следует, что вязкость стекла при температуре 610°С составляет примерно 7,5·1010 П.

При температуре 610°С стеклянный цилиндр с оправками и дополнительными грузами выдерживают до тех пор, пока расстояние между оправками не достигнет величины Lоп зад=71,5 мм. Расстояние Lоп зад достигается примерно через 30 минут, после чего нагрев прекращают (выключают печь) и устройство с деформированным стеклянным цилиндром охлаждают до твердого состояния стекла. Деформированный стеклянный цилиндр с оправками извлекают из устройства, удаляют дополнительные грузы, вынимают оправки из деформированного стеклянного цилиндра и вырезают из него с помощью алмазного инструмента плоские участки стекла. Полученные образцы листового стекла имеют размеры 60×110 мм и толщину 1,5 мм при плоскостности 0,075 мм, при этом прозрачность полученных образцов листового стекла осталась не хуже, чем у исходного стеклянного цилиндра.

Пример 2. В стеклянный цилиндр вводят две оправки в виде стержней из нержавеющей стали (размеры и вес стеклянного цилиндра и оправок, а также вес дополнительных грузов такие же, как в примере 1). Проводят операции, аналогичные операциям, проведенным в примере 1, но в отличие от примера 1 разогрев стеклянного цилиндра с оправками и дополнительными грузами проводят до температуры 665°С, что соответствует вязкости стекла примерно 2·1010 П. При этой температуре осуществляют выдержку до тех пор, пока расстояние между оправками не достигнет величины Lоп зад=71,5 мм (это происходит примерно через 10 минут). После охлаждения деформированного стеклянного цилиндра из него вырезают плоские участки стекла, которые практически ничем не отличаются от образцов листового стекла, полученных в примере 1, но при этом они имеют несколько лучшую плоскостность - 0,06 мм.

Пример 3. В стеклянный цилиндр вводят две оправки в виде стержней из нержавеющей стали (размеры и вес цилиндра и оправок, а также вес дополнительных грузов такие же, как в примере 1). Проводят технологические операции, аналогичные операциям в примере 1, но в отличие от него разогрев осуществляют до температуры 680°С (при этом вязкость стекла составляет примерно 0,5·1010 П). Расстояние между оправками достигает значения Lоп зад=71,5 мм примерно через 1-2 минуты. Полученные из плоских участков стеклянного цилиндра образцы листового стекла практически ничем не отличаются от образцов, полученных в примерах 1 и 2. Плоскостность полученного листового стекла - 0,06 мм.

Из примеров 1-3 следует, что при получении листовых стекол по предложенному способу при одном и том же приложенном к стеклянному цилиндру растягивающем усилии (при одном и том же суммарном весе второй оправки и дополнительных грузов) время, необходимое для достижения расстояния между оправками величины, равной Lоп зад, уменьшается с увеличением температуры выдержки.

Пример 4. Для осуществления способа выбирают стеклянный цилиндр из стекла марки С52-1 наружный диаметр стеклянного цилиндра - 65 мм, толщина стенки стеклянного цилиндра - 1,5 мм, его длина - 60 мм, вес цилиндра - 0,047 кг. В стеклянный цилиндр вводят две оправки в виде стержней из нержавеющей стали. Дополнительные грузы не используются. Диаметр оправок - 10 мм, вес второй оправки - 0,139 кг (при этом Ркрит для выбранного стеклянного цилиндра составляет примерно 1 кг). Проводят операции, аналогичные операциям в примере 1. Разогревают стеклянный цилиндр (так же, как в примере 3) до температуры 680°С. Время достижения расстояния между оправками величины Lоп зад=71,5 мм составило 5 мин. Вырезанные образцы листового стекла практически ничем не отличаются от образцов, полученных в примерах 1-3. Плоскостность полученных образцов листового стекла - 0,03 мм.

Анализ полученных в примерах 1-4 образцов листового стекла показывает, что во всех примерах прозрачность полученных образцов листового стекла не хуже, чем прозрачность стекла исходных стеклянных цилиндров, плоскостность полученных образцов листового стекла составляет от 0,075 до 0,03 мм, при этом толщина всех полученных образцов листового стекла практически остается равной толщине стенки исходных стеклянных цилиндров.

Источники информации

1. Стекло. Справочник. Под редакцией Н.М. Павлушкина. М.: Стройиздат, 1973, с.99, 107-108.

2. Патент Япония №11233, кл. 21 В241.

3. Патент Россия №676569, кл. С 03 В 23/02.

4. Технология стекла. Ю.Г.Гастев, С.В.Родин. М.: Государственное научно-техническое издательство технической, легкой и полиграфической промышленности, 1946, с.7.

5. Павлушкин Н.М., Сентюрин Г.Г. Практикум по технологии стекла. М.: Промстройиздат. 1957, с.277.

6. Отраслевой стандарт. Стекло электровакуумное. Марки. ОСТ 11 027.010-75, с.9.

7. Роус Б. Стекло в электронике. «Советское радио», 1969, с.24.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВОГО СТЕКЛА ИЗ ПОЛОГО СТЕКЛЯННОГО ЦИЛИНДРА | 2010 |

|

RU2433090C1 |

| Способ изготовления трубчатой стеклянной колбы трижды V-образной формы | 1983 |

|

SU1284953A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕКЛЯННОЙ ПРЯМОУГОЛЬНОЙ РАМКИ ДЛЯ ОБОЛОЧКИ ВАКУУМНОГО ЛЮМИНЕСЦЕНТНОГО ПРИБОРА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2142436C1 |

| СПОСОБ НЕПРЕРЫВНОЙ ХОЛОДНОЙ ПРОКАТКИ ПОЛОСЫ С НАТЯЖЕНИЕМ | 2004 |

|

RU2259896C1 |

| Способ изготовления стеклянной трубки | 1978 |

|

SU779316A1 |

| СПОСОБ ПЕРЕФОРМОВАНИЯ ЛИСТОВОГО СТЕКЛА | 2010 |

|

RU2431613C1 |

| Устройство для переформирования плоской заготовки стекла в цилиндрическую | 1986 |

|

SU1350116A1 |

| УСТРОЙСТВО И СПОСОБ МОЛЛИРОВАНИЯ СТЕКЛА С ИСПОЛЬЗОВАНИЕМ ВЕНТИЛЯТОРА | 2016 |

|

RU2677509C1 |

| СПОСОБ НЕПРЕРЫВНОЙ ХОЛОДНОЙ ПРОКАТКИ ПОЛОСЫ С НАТЯЖЕНИЕМ | 2009 |

|

RU2409432C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОФИЛИРОВАННЫХ ТРУБ И ПЛОСКИХ ПРОФИЛИРОВАННЫХ ИЗДЕЛИЙ | 1999 |

|

RU2163849C2 |

Изобретение относится к области изготовления листового стекла из полых стеклянных цилиндров. Технический результат изобретения заключается в повышении прозрачности листового стекла и его плоскостности. В стеклянный цилиндр вводят две оправки в виде стержней, на первой из которых стеклянный цилиндр подвешивают горизонтально, а вторую оправку весом Роп располагают свободно лежащей на внутренней поверхности стеклянного цилиндра вдоль его образующей. Затем производят их нагрев до пластического состояния стекла стеклянного цилиндра и выдерживают в этом состоянии до тех пор, пока в результате пластической деформации стеклянного цилиндра расстояние между оправками не увеличится до заданной величины Lоп зад. Нагрев деформированного стеклянного цилиндра с оправками прекращают и после их охлаждения до твердого состояния из деформированного стеклянного цилиндра вырезают плоские участки. Заданную величину расстояния между оправками Lоп зад и величину веса второй оправки Роп выбирают из условий:

,

,

где dц - внутренний диаметр стеклянного цилиндра; dоп - диаметр первой и второй оправок; Рц - величина веса стеклянного цилиндра; Ркрит - критическая величина веса второй оправки, при которой происходит разрушение стеклянного цилиндра при твердом состоянии стекла. 3 з.п. ф-лы, 2 ил.

1. Способ изготовления листового стекла из стеклянного цилиндра, включающий нагрев стеклянного цилиндра до пластического состояния стекла, формирование с помощью оправок плоских участков стекла и последующее охлаждение полученного стекла до твердого состояния, отличающийся тем, что перед нагревом стеклянного цилиндра, выполненного с внутренним диаметром dц, в него вводят первую и вторую оправки, выполненные в виде стержней диаметром dоп, при этом стеклянный цилиндр подвешивают на первой оправке, которую закрепляют в горизонтальном положении, а вторую оправку весом Роп располагают свободно лежащей на внутренней поверхности стеклянного цилиндра вдоль его образующей, при этом каждая из оправок соприкасается с внутренней поверхностью стеклянного цилиндра по всей его длине, затем производят нагрев стеклянного цилиндра с оправками до пластического состояния стекла стеклянного цилиндра и выдерживают в этом состоянии до тех пор, пока расстояние между оправками не увеличится до заданной величины Lоп зад, после чего нагрев деформированного стеклянного цилиндра с оправками прекращают и после их охлаждения до твердого состояния стекла деформированного стеклянного цилиндра из него вырезают плоские участки стекла, при этом заданную величину расстояния между оправками Lоп зад и величину веса второй оправки Роп выбирают из условий

где dц - внутренний диаметр стеклянного цилиндра;

dоп - диаметр первой и второй оправок;

Рц - величина веса стеклянного цилиндра;

Ркрит - критическая величина веса второй оправки, при которой происходит разрушение стеклянного цилиндра при твердом состоянии стекла.

2. Способ по п.1, отличающийся тем, что перед нагревом стеклянного цилиндра на противоположные концы второй оправки, выступающие за торцы стеклянного цилиндра, подвешивают дополнительные грузы одинакового веса Ргр, при этом вес каждого из грузов Ргр выбирают из условия

3. Способ по п.1, отличающийся тем, что при нагреве стеклянного цилиндра до пластического состояния стекла вязкость стекла находится в пределах 1012,5÷2·108П.

4. Способ по п.1, отличающийся тем, что при нагреве стеклянного цилиндра до пластического состояния стекла вязкость стекла находится в пределах 7,5·1010-0,5·1010П.

| ГАСТЕВ Ю.Г | |||

| и др | |||

| Технология стекла | |||

| - Государственное научно-техническое издательство технической, легкой и полиграфической промышленности, 1946, с.7 | |||

| Способ изготовления многоканальных пластин | 1988 |

|

SU1671620A1 |

| УСТАНОВКА ДЛЯ ВЫРАБОТКИ ПОКРОВНОГО СТЕКЛА | 0 |

|

SU164942A1 |

| RU 94028395 A1, 27.06.1996 | |||

| CN 201074206 Y, 18.06.2008. | |||

Авторы

Даты

2010-11-10—Публикация

2009-07-14—Подача