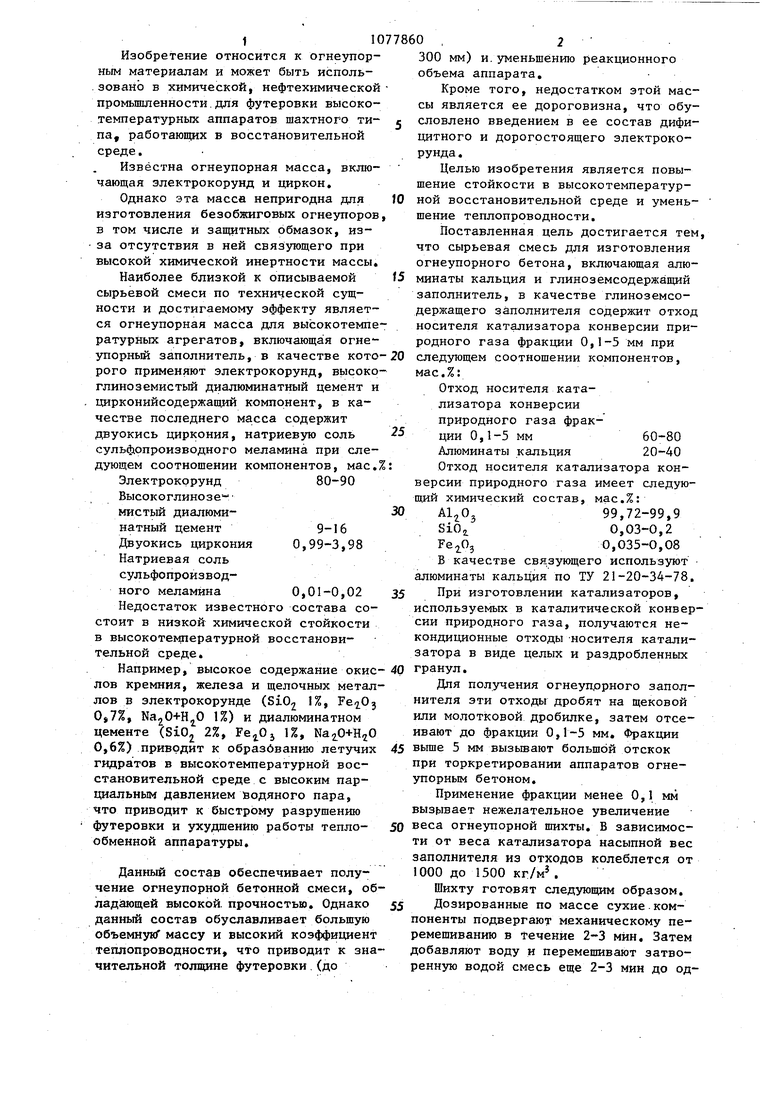

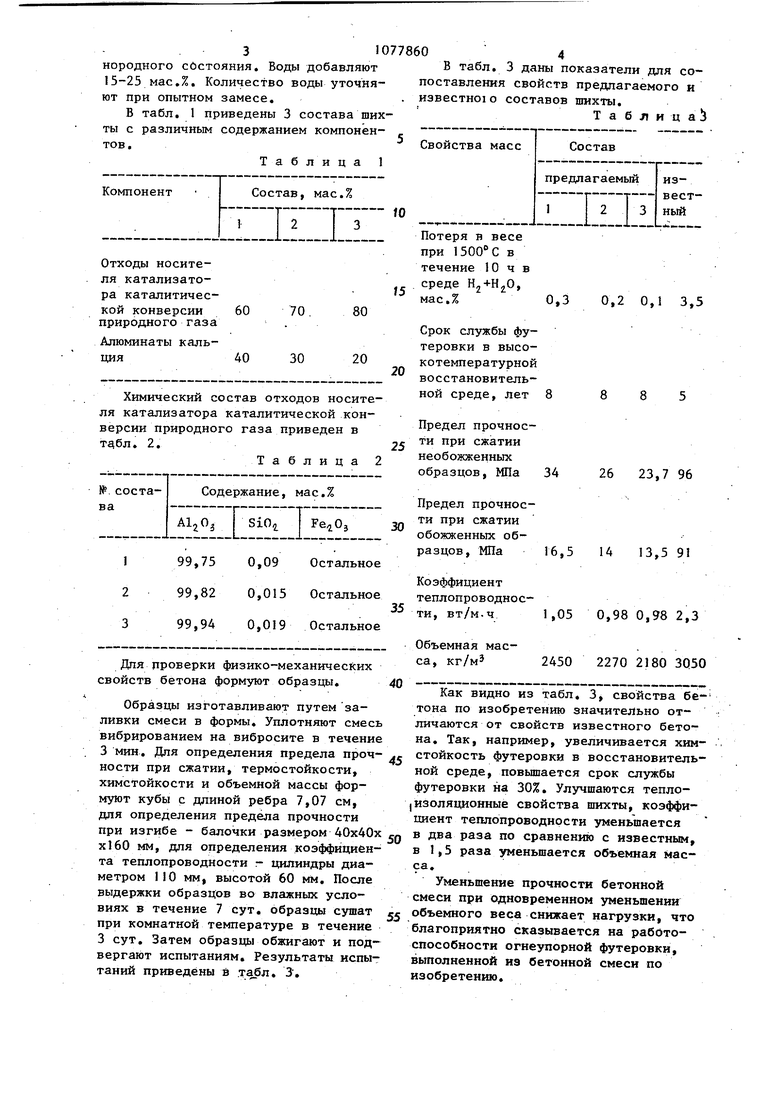

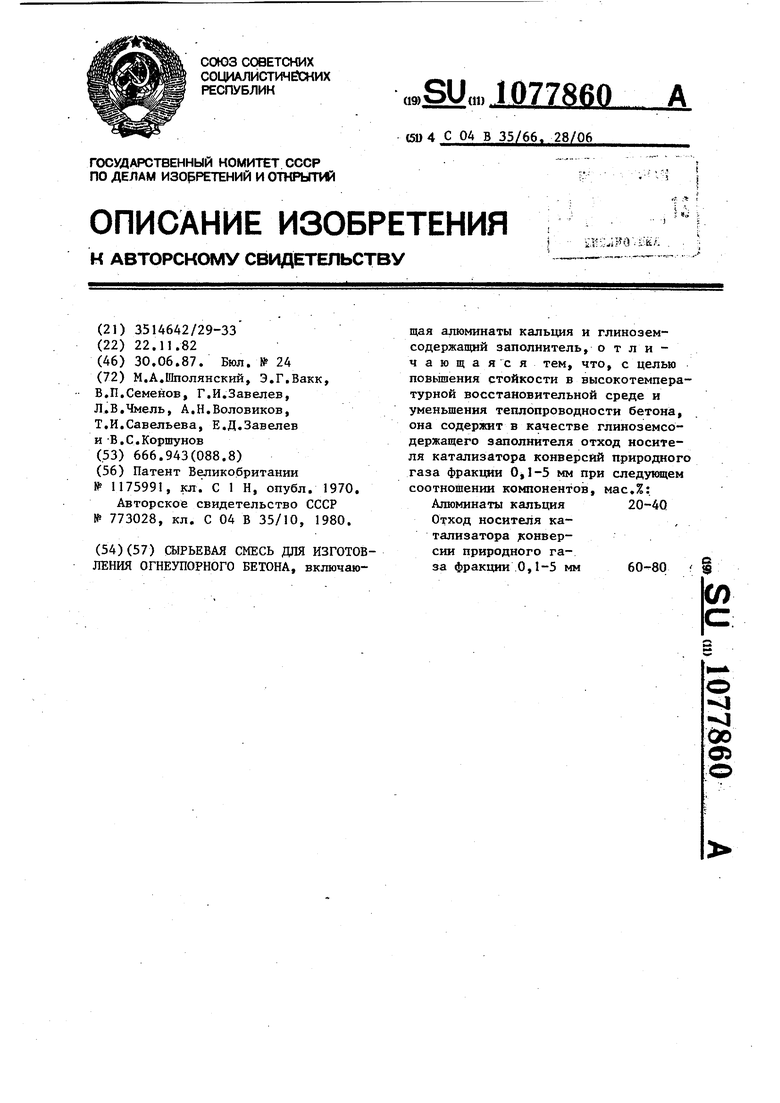

00 О Изобретение относится к огнеупорным материалам и может быть исполь.зовано в химической, нефтехимической промьшшенности.для футеровки высокотемпературных аппаратов шахтного типа, работающих в восстановительной среде. Известна огнеупорная масса, включающая электрокорунд и циркон. Однако эта масса непригодна для изготовления безобжиговых огнеупоров в том числе и защитных обмазок, из- за отсутствия в ней связующего при высокой химической инертности массы Наиболее близкой к описываемой сырьевой смеси по технической сущности и достигаемому эффекту является огнеупорная масса для высокотемпе ратурных агрегатов, включающа я огнеупорный заполнитель, в качестве кото рого применяют электрокорунд, высоко глиноземистый диалюминатный цемент и цирконийсодержащий компонент, в качестве последнего масса содержит двуокись циркония, натриевую соль сульфопроизводного меламина при следующем соотношении компонентов, мас Электрокорунд Высоко глино 3 емистый диалюми9-16натный цемент 0,99-3,98 Двуокись циркония Натриевая соль сульфопроизвод0,01-0,02 ного меламина Недостаток известного состава со стоит в низкой химической стойкости в высокотемпературной восстановительной среде. Например, высокое содержание окис- 4Р лов кремния, железа и щелочных металлов в электрокорунде (Si02 1%, 0,7%, NajO+HjO 1%) и диалюминатном цементе (SiOj, 2%, 1%, 0,6%) приводит к образбванию летучих гидратов в высокотемпературной восстановительной среде с высоким парциальным давлением йодяного пара, что приводит к быстрому разрушению футеровки и ухудшению работы теплообменной аппаратуры. Данный состав обеспечивает получение огнеупорной бетонной смеси, обладающей высокой, прочностью. Однако 55 данный состав обуславливает большую объемнунГ массу и высокий коэффициент теплопроводности, что приводит к значительной толщине футеровки,(до 50 300 мм) и.уменьшению реакционного объема аппарата. Кроме того, недостатком этой массы является ее дороговизна, что обусловлено введением в ее состав дифицитного и дорогостоящего электрокорунда , Целью изобретения является повышение стойкости в высокотемпературной восстановительной среде и уменьшение теплопроводности. Поставленная цель достигается тем, что сырьевая смесь для изготовления огнеупорного бетона, включающая алюминаты кальция и глиноземсоде. заполнитель, в качестве глиноземсодержащего заполнителя содержит отход носителя катализатора конверсии природного газа фракции 0,1-5 мм при следующем соотношении компонентов, мас.%: Отход носителя катализатора конверсии природного газа фракции 0,1-5 мм60-80 Алюминаты кальция 20-40 Отход носителя катализатора конверсии природного газа имеет следующий химический состав, мас,%: 99,72-99,9 0,03-0,2 0,035-0,08 В качестве свя,зующего используют алюминаты кальция по ТУ 21-20-34-78, При изготовлении катализаторов, используемых в каталитической конверсии природного газа, получаются некондиционные отходы Носителя катализатора в виде целых и раздробленных гранул, Для получения огнеупррного заполнителя эти отходы дробят на щековой или молотковой дробилке, затем отсеивают до фракции 0,1-5 мм. Фракции выше 5 мм вызывают большой отскок при торкретировании аппаратов огнеупорным бетоном. Применение фракции менее 0,1 мм вызывает нежелательное увеличение веса огнеупорной шихты, В зависимости от веса катализатора насыпной вес заполнителя из отходов колеблется от 1000 до 1500 кг/м. Шихту готовят следующим образом. Дозированные по массе сухие компоненты подвергают механическому перемешиванию в течение 2-3 мин. Затем добавляют воду и перемешивают затворенную водой смесь еще 2-3 мин до од

| название | год | авторы | номер документа |

|---|---|---|---|

| Теплоизоляционная торкрет-бетонная смесь | 1982 |

|

SU1145000A1 |

| Шихта для изготовления огнеупорного бетона | 1987 |

|

SU1491848A1 |

| Сырьевая смесь для приготовления огнеупорного бетона | 1991 |

|

SU1823869A3 |

| Сырьевая смесь для изготовления огнеупорных бетонов | 1987 |

|

SU1504233A1 |

| Сырьевая смесь для изготовления теплоизоляционного материала | 1989 |

|

SU1648929A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО ГЕКСААЛЮМИНАТКАЛЬЦИЕВОГО МАТЕРИАЛА | 2010 |

|

RU2433106C2 |

| Способ приготовления теплоизоляционного бетона | 1988 |

|

SU1546450A1 |

| ОГНЕУПОРНАЯ БЕТОННАЯ СМЕСЬ (ВАРИАНТЫ) | 2011 |

|

RU2437862C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ БЕЗУСАДОЧНОГО, ПОРИСТОГО, ОГНЕУПОРНОГО ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2010 |

|

RU2442761C1 |

| ОГНЕУПОРНАЯ БЕТОННАЯ СМЕСЬ | 2015 |

|

RU2579092C1 |

СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНОГО БЕТОНА, включающая алюминаты кальция и глиноэемсодержащий заполнитель, о т л и чающаяся тем, что, с целью повышения стойкости в высокотемпературной восстановительной среде и уменьшения теплопроводности бетона, она содержит в качестве глиноземсодержащего заполнителя отход носителя катализатора конверсии природного газа фракции 0,1-5 мм при следующем соотношении KOMnoHeHToia, мас.%: Алюминаты кальция 20-40 Отход носителя катализатора ронверсии природного газа фракции 0,1-5 мм

| Устройство для жидкостной обработки нитевидного материала | 1983 |

|

SU1175991A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Кинематографический аппарат | 1923 |

|

SU1970A1 |

| Огнеупорная масса для футеровки тепловых агрегатов | 1979 |

|

SU773028A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1987-07-30—Публикация

1982-11-22—Подача