ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

[0001]

Настоящее изобретение относится к способам производства композиций фторкаучука, к композициям фторкаучука и формованным изделиям.

УРОВЕНЬ ТЕХНИКИ

[0002]

Политетрафторэтилен (PTFE), в прошлом нагревавшийся до температуры его плавления или выше для такой его обработки, как формование, не обеспечивает достаточных физических свойств при непосредственном повторном использовании в качестве формовочного материала, что вызывает частичную переработку такого PTFE для целей формования.

[0003]

Патентный документ 1 и Патентный документ 2 раскрывают методики, относящиеся к переработке PTFE, измельченного в порошок после обжига, или нагретого PTFE.

СПИСОК ЦИТИРОВАННОЙ ЛИТЕРАТУРЫ

ПАТЕНТНАЯ ЛИТЕРАТУРА

[0004]

Патентный документ 1: WO 2019/244433; Патентный документ 2: JP 2006-70233 А

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

ТЕХНИЧЕСКАЯ ПРОБЛЕМА

[0005]

Задача настоящего изобретения состоит в том, чтобы предложить способ производства композиции фторкаучука, имеющей меньшее окрашивание и обладающей превосходными свойствами при растяжении, в то же время содержащей фторкаучук, имеющий предысторию с нагреванием до температуры его плавления или выше, композицию фторкаучука и формованное изделие, получаемое из этой композиции фторкаучука.

РЕШЕНИЕ ПРОБЛЕМЫ

[0006]

Настоящее изобретение предлагает способ производства композиции фторкаучука, включающий в себя: смешивание порошка фторкаучука A1, имеющего предысторию с нагреванием до температуры его плавления или выше, и водной дисперсии, содержащей частицы фторкаучука В1 и имеющей концентрацию твердых веществ 70 мас.% или ниже, с получением смеси; и сушку этой смеси с получением композиции фторкаучука.

[0007]

Концентрация твердых веществ в водной дисперсии предпочтительно составляет 50 мас.% или ниже.

[0008]

Водная дисперсия предпочтительно содержит углеводородное поверхностно-активное вещество.

[0009]

Углеводородное поверхностно-активное вещество

предпочтительно не содержит атомов фтора.

[0010]

Углеводородное поверхностно-активное вещество предпочтительно представляет собой анионогенное поверхностно-активное вещество или неионогенное поверхностно-активное вещество.

[0011]

Водная дисперсия предпочтительно содержит неионогенное поверхностно-активное вещество в количестве 12 мас.% или меньше в расчете на массу твердого содержимого водной дисперсии.

[0012]

Неионогенное поверхностно-активное вещество предпочтительно содержит эфирную связь.

[0013]

Неионогенное поверхностно-активное вещество предпочтительно включает в себя по меньшей мере одно вещество, выбираемое из группы, состоящей из эфирного неионогенного поверхностно-активного вещества, производного полиэтиленоксида, сложноэфирного неионогенного поверхностно-активного вещества, аминового неионогенного поверхностно-активного вещества, а также их производных.

[0014]

Настоящее изобретение также относится к способу производства композиции фторкаучука, включающему в себя: смешивание порошка фторкаучука А1, имеющего предысторию с нагреванием до температуры его плавления или выше, и водной дисперсии, содержащей частицы фторкаучука В1 и не содержащей углеводородного поверхностно-активного вещества, с получением смеси; и сушку этой смеси с получением композиции фторкаучука.

[0015]

Фторкаучук А1 предпочтительно имеет по меньшей мере одну температуру плавления в диапазоне температур ниже 333°С.

[0016]

Фторкаучук А1 предпочтительно является

политетрафторэтиленом.

[0017]

Композиция фторкаучука предпочтительно имеет форму порошка.

[0018]

Способ производства может дополнительно включать в себя примешивание наполнителя.

[0019]

Настоящее изобретение также относится к композиции фторкаучука, получаемой с помощью этого способа производства.

[0020]

Настоящее изобретение также относится к композиции фторкаучука, содержащей: фторкаучук А2, имеющий предысторию с нагреванием до температуры его плавления или выше; и фторкаучук В2, не имеющий предыстории с нагреванием до температуры его плавления или выше, причем композиция фторкаучука содержит микрочастицы, имеющие размер первичных частиц 1 мкм или меньше.

[0021]

Композиция фторкаучука предпочтительно имеет по меньшей мере одну температуру плавления в диапазоне ниже 333°С и по меньшей мере одну температуру плавления в диапазоне не ниже 333°С.

[0022]

Микрочастицы предпочтительно имеют среднее соотношение сторон 2,0 или ниже. [0023]

Микрочастицы, имеющие соотношение сторон 2,5 или выше, предпочтительно составляют 0,5% или больше от общего количества микрочастиц.

[0024]

Предпочтительно микрочастицы прилипают к поверхностям грубого порошка, имеющего размер частиц 5 мкм или больше, при этом 60% или менее поверхностей грубого порошка остаются открытыми.

[0025]

Предпочтительно низкомолекулярное фторсодержащее соединение содержится в композиции фторкаучука в количестве 1 масс.ч. на миллион или меньше в расчете на массу композиции фторкаучука.

[0026]

Неионогенное поверхностно-активное вещество предпочтительно содержится в количестве 1,0 мас.% или меньше в расчете на массу композиции фторкаучука.

[0027]

Композиция фторкаучука предпочтительно имеет форму порошка.

[0028]

Композиция фторкаучука предпочтительно имеет прочность при растяжении 11 МПа или выше.

[0029]

Композиция фторкаучука предпочтительно имеет относительное удлинение при разрыве 150% или выше.

[0030]

Композиция фторкаучука предпочтительно имеет показатель изменения окраски -1,0 или ниже.

[0031]

Композиция фторкаучука может дополнительно содержать наполнитель.

[0032]

Настоящее изобретение также относится к формованному изделию, получаемому путем прессования и обжига композиции фторкаучука.

ПОЛЕЗНЫЕ ЭФФЕКТЫ ИЗОБРЕТЕНИЯ

[0033]

Настоящее изобретение может обеспечить способ производства композиции фторкаучука, имеющей меньшее окрашивание и обладающей превосходными свойствами при растяжении, в то же время содержащей фторкаучук, имеющий предысторию с нагреванием до температуры его плавления или выше, композицию фторкаучука и формованное изделие, получаемое из этой композиции фторкаучука.

ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

[0034]

Далее настоящее изобретение описывается подробно.

[0035]

Настоящее изобретение предлагает способ производства композиции фторкаучука (в дальнейшем также называемый первым способом производства), включающий в себя: смешивание порошка фторкаучука А1, имеющего предысторию с нагреванием до температуры его плавления или выше, и водной дисперсии, содержащей частицы фторкаучука В1 и имеющей концентрацию твердых веществ 70 мас.% или ниже, для получения смеси (в дальнейшем также упоминаемое как стадия смешивания); и сушку этой смеси для получения композиции фторкаучука (в дальнейшем также упоминаемую как стадия сушки).

В первом способе производства используемая водная дисперсия имеет концентрацию твердых веществ 70 мас.% или ниже. Таким образом, порошок фторкаучука А1 и частицы фторкаучука В1 однородно смешиваются друг с другом. Это приводит к производству композиции фторкаучука, имеющей меньшее окрашивание и превосходные свойства при растяжении (например, прочность при растяжении и относительное удлинение при разрыве), и в то же время содержащей фторкаучук, имеющий предысторию с нагреванием до температуры его плавления или выше.

[0036]

Фторкаучук А1 в первом способе производства имеет предысторию с нагреванием в прошлом до температуры его плавления или выше. Нагревание может представлять собой, например, нагревание для формовки или термической обработки.

[0037]

Фторкаучук А1 предпочтительно имеет температуру плавления не ниже 100°С, но ниже 333°С, более предпочтительно ниже 332°С, и еще более предпочтительно ниже 331°С.

Нижний предел более предпочтительно составляет 140°С, еще более предпочтительно не менее 180°С, хотя и не ограничивается этим.

[0038]

Фторкаучук А1 предпочтительно имеет по меньшей мере одну температуру плавления в диапазоне ниже 333°С. Диапазон температур ниже 333°С более предпочтительно является диапазоном ниже 332°С, еще более предпочтительно ниже 331°С, и предпочтительно 100°С или выше, более предпочтительно 140°С или выше, и еще более предпочтительно 180°С или выше.

Температура плавления в вышеупомянутом диапазоне указывает на то, что смола в прошлом нагревалась до ее температуры плавления или выше.

Фторкаучук А1 также может иметь температуру плавления в диапазоне 333°С или выше.

[0039]

Температура плавления фторкаучука в настоящем документе представляет собой температуру, соответствующую локальному минимуму на кривой теплоты плавления, полученной с помощью дифференциальной сканирующей калориметрии (DSC) при скорости повышения температуры 10°С/мин с использованием прибора X-DSC7000 (производства компании Hitachi High-Tech Science Corp.). В том случае, когда один пик плавления включает в себя два или более локальных минимума, каждый минимум определяется как температура плавления.

[0040]

Примеры фторкаучука А1 включают в себя политетрафторэтилен (PTFE), тетрафторэтилен (TFE)/перфтор(алкилвиниловый эфир) (PAVE) или сополимер перфтор(алкилаллилового эфира) (PFA), сополимер TFE/гексафторпропилена (HFP) (FEP), сополимер этилена (Et)/TFE (ETFE), сополимер Et/TFE/HFP (EFEP), полихлортрифторэтилен (PCTFE), сополимер хлортрифторэтилена (CTFE)/TFE, сополимер CTFE/TFE/PAVE, сополимер Et/CTFE, поливинилфторид (PVF), поливинилиденфторид (PVdF), сополимер винилиденфторида (VdF)/TFE, сополимер VdF/HFP, сополимер VdF/TFE/HFP, сополимер VdF/HFP/(мет)акриловой кислоты, сополимер VdF/CTFE, сополимер VdF/пентафторпропилена, сополимер VdF/PAVE/TFE и низкомолекулярный PTFE.

[0041]

Фторкаучук A1 предпочтительно является не текучим в расплаве фторкаучуком.

Термин «не текучий в расплаве» в настоящем документе означает, что скорость течения расплава (MFR) составляет менее 0,25 г/10 мин, предпочтительно менее 0,10 г/10 мин, и более предпочтительно 0,05 г/10 мин или ниже.

MFR в настоящем документе представляет собой значение, получаемое в соответствии со стандартом ASTM D1238 с использованием индексатора расплава как массу (г/10 мин) полимера, вытекающего из сопла (внутренним диаметром 2,095 мм и длиной 8 мм) за 10 минут при температуре измерения, указанной в соответствии с типом фторкаучука (например 372°С для PFA и FEP, 297°С для ETFE), и нагрузке, указанной в соответствии с типом фторкаучука (например 5 кг для PFA, FEP и ETFE). Для PTFE MFR представляет собой значение, полученное путем измерения при тех же условиях измерения, что и для PFA.

[0042]

Альтернативно фторкаучук также может быть определен как «не текучий в расплаве» в том случае, когда толщина формованного изделия, получаемого путем прессования фторкаучука для получения предварительно формованного изделия (необожженного формованного изделия) и нагревания этого предварительно формованного изделия до температуры плавления фторполимера или выше в течение одного часа или дольше, превышает его толщину перед нагреванием, или меньше ее менее чем на 20%.

[0043]

Не текучий в расплаве фторкаучук предпочтительно представляет собой вышеупомянутый PTFE. PTFE может быть высокомолекулярным PTFE.

[0044]

PTFE в качестве фторкаучука А1 может быть гомополимером TFE или может быть модифицированным PTFE, содержащим 9 9,0 мас.% или больше полимеризуемого блока на основе TFE и 1,0 мас.% или меньше полимеризуемого блока на основе модифицирующего мономера (в дальнейшем также называемого «модифицирующим мономерным блоком»). Модифицированный PTFE может состоять только из полимеризуемого блока на основе TFE и модифицирующего мономерного блока.

[0045]

Модифицированный PTFE предпочтительно содержит

модифицирующий мономерный блок в количестве 0,00001-1,0 мас.% по массе всех полимеризуемых блоков. Нижний предел количества модифицирующего мономерного блока более предпочтительно составляет 0,0001 мас.%, еще более предпочтительно 0,001 мас.%, еще более предпочтительно 0,005 мас.%, и наиболее предпочтительно 0,010 мас.%. Верхний предел количества модифицирующего мономерного блока предпочтительно составляет 0,90 мас.%, более предпочтительно 0,50 мас.%, еще более предпочтительно 0,40 мас.%, еще более предпочтительно 0,30 мас.%, еще более предпочтительно 0,20 мас.%, и особенно предпочтительно 0,10 мас.%.

Модифицирующий мономерный блок в настоящем документе означает функциональную группу, которая является частью молекулярной структуры PTFE и получается из модифицирующего мономера.

[0046]

Модифицирующий мономер может быть любым мономером, сополимеризуемым с TFE, и примеры этого включают в себя: перфторолефины, такие как гексафторпропилен (HFP);

водородсодержащие фторолефины, такие как трифторэтилен и винилиденфторид (VDF); пергалогенолефины, такие как хлортрифторэтилен; перфторвиниловый эфир; перфтораллиловый эфир; (перфторалкил)этилен и этилен. Можно использовать один модифицирующий мономер или множество модифицирующих мономеров.

[0047]

Примеры перфторвинилового эфира включают в себя, не ограничиваясь этим, ненасыщенные перфторсоединения,

представленные следующей формулой (А):

CF2=CF-ORf (А)

где Rf - перфторорганическая группа. Термин

«перфторорганическая группа» в настоящем документе означает органическую группу, в которой все атомы водорода, связанные с атомами углерода, замещены атомами фтора. Перфторорганическая группа может содержать эфирный кислород.

[0048]

Примеры перфторвинилового эфира включают в себя перфтор(алкилвиниловый простой эфир) (PAVE), представленный формулой (А), где Rf - группа перфторалкила С1-С10. Группа перфторалкила предпочтительно имеет 1-5 атомов углерода.

[0049]

Примеры группы перфторалкила в PAVE включают в себя перфторметильную группу, перфторэтильную группу,

перфторпропильную группу, перфторбутильную группу,

перфторпентильную группу и перфторгексильную группу.

[0050]

Примеры перфторвинилового эфира также включают в себя:

эфиры, представленные формулой (А), в которых Rf представляет собой перфтор(алкоксиалкильную) группу С4-С9;

эфиры, представленные формулой (А), в которых Rf является группой, представленной следующей формулой:

[0051]

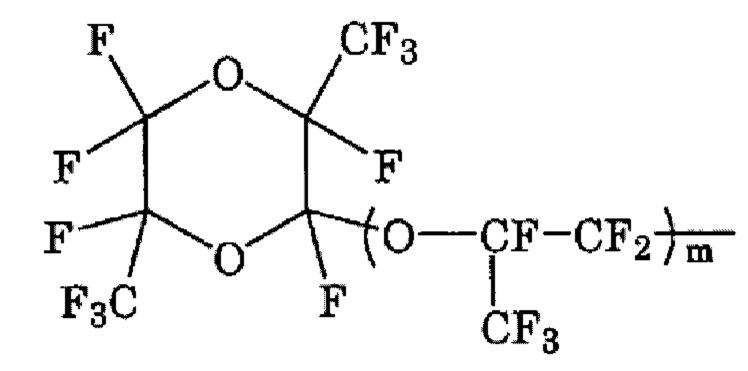

[Химическая формула 1]

[0052]

где m представляет собой 0 или целое число от 1 до 4; и эфиры, представленные формулой (А), в которых Rf является группой, представленной следующей формулой:

[0053]

[Химическая формула 2]

[0054]

[0054]

где n представляет собой целое число от 1 до 4.

[0055]

Примеры (перфторалкил)этилена (PFAE) включают в себя, не ограничиваясь этим, (перфторбутил)этилен (PFBE) и (перфторгексил)этилен.

[0056]

Примеры перфтораллилового эфира включают в себя фтормономеры, представленные следующей формулой (В): CF2=CF-CF2-ORf1 (В)

где Rf1 - перфторорганическая группа.

[0057]

Rf1 предпочтительно представляет собой группу перфторалкила С1-С10 или группу перфторалкоксиалкила С1-С10. Перфтораллиловый эфир предпочтительно представляет собой по меньшей мере один эфир, выбираемый из группы состоящей из CF2=CF-CF2-O-CF3, CF2=CF-CF2-O-C2F5, CF2=CF-CF2-O-C3F7 и CF2=CF-CF2-O-C4F9, более предпочтительно по меньшей мере один эфир, выбираемый из группы состоящей из CF2=CF-CF2-O-C2F5, CF2=CF-CF2-O-C3F7 и CF2=CF-CF2-O-C4F9, и еще более предпочтительно представляет собой CF2=CF-CF2-O-CF2CF2CF3.

[0058]

PTFE в качестве фторкаучука А1 предпочтительно имеет стандартный удельный вес (SSG) 2,280 или ниже, более предпочтительно 2,10 или ниже, и предпочтительно 1,50 или выше, более предпочтительно 1,60 или выше. SSG определяется способом погружения в соответствии со стандартом ASTM D792, с использованием образца, сформованного в соответствии со стандартом ASTM D4895-89.

[0059]

PTFE в качестве фторкаучука А1 обычно обладает вторичной обрабатывемостью без плавления. Вторичная обрабатываемость без плавления означает такое свойство полимера, при котором скорость течения расплава не может быть измерена при температуре выше температуры плавления в соответствии со стандартами ASTM D1238 и D2116, другими словами, такое свойство полимера, при котором он не может легко течь даже в пределах диапазона температур плавления.

[0060]

PTFE (высокомолекулярный PTFE) в качестве фторкаучука А1 предпочтительно имеет температуру плавления 310°С или выше, более предпочтительно 320°С или выше, и предпочтительно менее 333°С. PTFE также может иметь температуру плавления в диапазоне 333°С или выше.

[0061]

Фторкаучук А1 может содержать текучий в расплаве фторкаучук.

Термин «текучий в расплаве» в настоящем документе означает, что MFR равна 0,25 г/10 мин или выше, предпочтительно 0,50 г/10 мин или выше, и более предпочтительно 1,00 г/10 мин или выше. MFR может составлять 100 г/10 мин или ниже, и предпочтительно 80 г/10 мин или ниже.

[0062]

Альтернативно, исходя из толщины заготовки (необожженного формованного изделия), полученной прессованием фторкаучука, и ее толщины после нагревания при температуре плавления фторкаучука или выше в течение одного часа или дольше, фторкаучук также может быть определен как являющийся текучим в расплаве в том случае, когда толщина после нагрева меньше толщины до нагрева на 20% или больше.

[0063]

Примеры текучего в расплаве фторкаучука включают в себя вышеупомянутые PFA, FEP, ETFE, EFEP, PCTFE, сополимер CTFE/TFE, сополимер CTFE/TFE/PAVE, сополимер Et/CTFE, PVF, PVdF, сополимер VdF/Т FE, сополимер VdF/HFP, сополимер VdF/TFE/HFP, сополимер VdF/HFP/(мет)акриловой кислоты, сополимер VdF/CTFE, сополимер VdF/пентафторпропилена, сополимер VdF/PAVE/TFE и низкомолекулярный PTFE. Предпочтительным является по меньшей мере один, выбираемый из группы, состоящей из PFA, FEP и ETFE, и более предпочтительным является по меньшей мере один, выбираемый из группы, состоящей из PFA и FEP.

[0064]

PFA в качестве фторкаучука А1 содержит блок TFE и блок PAVE или блок перфтор(алкилаллилового эфира). Примеры PAVE включают в себя мономеры, представленные формулой (А), где Rf - группа перфторалкила С1-С10. Примеры перфтор(алкилаллилового эфира) включают в себя мономеры, представленные формулой (В), где Rf1 -группа перфторалкила С1-С10.

[0065]

PFA предпочтительно представляет собой, не ограничиваясь этим, сополимер, в котором молярное отношение блока TFE к блоку PAVE или блоку перфтор(алкилаллилового эфира) ((блок ТГЕ)/(блок PAVE или блок перфтор(алкилаллилового эфира))) составляет не менее 70/30, но менее 99/1. Это молярное отношение более предпочтительно составляет 70/30 или выше и 98,9/1,1 или ниже, и еще более предпочтительно 80/20 или выше и 98,9/1,1 или ниже. PFA также предпочтительно представляет собой сополимер, содержащий полимеризуемый блок, полученный из мономера, сополимеризуемого с TFE и PAVE или перфтор(алкилаллиловым эфиром), в количестве 0,1-10 мол.% (то есть блок TFE и блок PAVE или блок перфтор(алкилаллилового эфира) составляют в сумме 90-99,9 мол.%), более предпочтительно 0,1-5 мол.%, и особенно предпочтительно 0,2-4 мол.%.

[0066]

Примеры мономера, сополимеризуемого с TFE и PAVE или перфтор(алкилаллиловым эфиром), включают в себя: HFP; виниловый мономер, представленный формулой (I): CZ1Z2=CZ3(CF2)nZ4 (где Z1, Z2 и Z3 являются одинаковыми или отличаются друг от друга, и каждый из них представляет собой атом водорода или атом фтора; Z4 представляет собой атом водорода, атом фтора или атом хлора; а п целое число от 2 до 10); производное алкилперфторвинилового эфира, представленное формулой (II): CF2=CF-OCH2-Rf2 (где Rf2 представляет собой перфторалкильную группу С1-С5); и мономер аллилового эфира, представленный формулой (III): CZ5Z6=CZ7-CZ8Z9-O-Rf3 (где Z5, Z2 и Z7 являются одинаковыми или отличаются друг от друга, и каждый из них представляет собой атом водорода, атом хлора или атом фтора; каждый из Z8 и Z9 представляет собой атом водорода или атом фтора; a Rf3 представляет собой перфторалкильную группу С1-С5). Предпочтительные примеры мономера аллилового эфира включают в себя CH2=CFCF2-O-Rf3, CF2=CFCH2-O-Rf3 и CH2=CHCF2-O-Rf3, где Rf3 определен в формуле (III).

Примеры мономера, сополимеризуемого с TFE и PAVE или перфтор(алкилаллиловым эфиром), также включают в себя ненасыщенные одноосновные карбоновые кислоты, ненасыщенные дикарбоновые кислоты и ангидриды ненасыщенных дикарбоновых кислот, такие как итаконовая кислота, итаконовый ангидрид, цитраконовый ангидрид и 5-норборнен-2,3-дикарбоновый ангидрид.

[0067]

PFA в качестве фторкаучука А1 предпочтительно имеет температуру плавления от 180°С до менее 324°С, более предпочтительно 230°С - 320°С, и еще более предпочтительно 280°С - 320°С.

[0068]

FEP в качестве фторкаучука А1 предпочтительно представляет собой, не ограничиваясь этим, сополимер, в котором молярное отношение блока TFE к блоку HFP ((блок ТТЕ)/(блок HFP)) составляет не менее 70/30, но менее 99/1. Это молярное отношение более предпочтительно составляет 70/30 или выше и 98,9/1,1 или ниже, и еще более предпочтительно 80/20 или выше и 98,9/1,1 или ниже. FEP также предпочтительно представляет собой сополимер, содержащий полимеризуемый блок, полученный из мономера, сополимеризуемого с TFE и HFP, в количестве 0,1-10 мол.% (то есть блок TFE и блок HFP составляют в сумме 90-99, 9 мол.%), более предпочтительно 0,1-5 мол.%, и особенно предпочтительно 0,2-4 мол.%.

[0069]

Примеры мономера, сополимеризуемого с TFE и HFP, включают в себя PAVE, мономер, представленный формулой (III), а также производное алкилперфторвинилового эфира, представленное формулой (II).

Примеры мономера, сополимеризуемого с TFE и HFP, также включают в себя ненасыщенные одноосновные карбоновые кислоты, ненасыщенные дикарбоновые кислоты и ангидриды ненасыщенных дикарбоновых кислот, такие как итаконовая кислота, итаконовый ангидрид, цитраконовый ангидрид и 5-норборнен-2,3-дикарбоновый ангидрид.

[0070]

FEP в качестве фторкаучука А1 предпочтительно имеет температуру плавления от 150°С до менее 324°С, более предпочтительно 200°С - 320°С, и еще более предпочтительно 240°С - 320°С.

[0071]

ETFE в качестве фторкаучука А1 предпочтительно представляет собой сополимер, в котором молярное отношение блока TFE к блоку этилена ((блок ТГЕ)/(блок этилена)) составляет 20/80 или выше и 90/10 или ниже. Это молярное отношение более предпочтительно составляет 37/63 или выше и 85/15 или ниже, и еще более предпочтительно 38/62 или выше и 80/20 или ниже. ETFE может быть сополимером, содержащим TFE, этилен, а также мономер, сополимеризуемый с TFE и этиленом. Примеры сополимеризуемого мономера включают в себя мономеры, представленные любой из формул: CH2=CX1Rf4, CF2=CFRf4, CF2=CFORf4 и CH2=C(Rf4)2 (где X1 -атом водорода или атом фтора; a Rf4 представляет собой фторалкильную группу, опционально содержащую эфирную связь), а также мономеры, представленные формулой (III). Среди них предпочтительными являются фторсодержащие виниловые мономеры, представленные любым из CF2=CFRf4, CF2=CFORf4 и CH2=CX1Rf4, а также мономеры, представленные формулой (III). Более предпочтительными являются HFP, перфтор(алкилвиниловый эфир), представленный формулой CF2=CF-ORf5 (где Rf5 представляет собой перфторалкильную группу С1-С5), перфтор(алкилаллиловый эфир), представленный формулой CF2=CF-CF2-O-Rf3 (где Rf3 представляет собой перфторалкильную группу С1-С5), и фторсодержащий виниловый мономер, представленный формулой CH2=CX1Rf4, где Rf4 представляет собой фторалкильную группу С1-С8. Мономер, сополимеризуемый с TFE и этиленом, может представлять собой алифатическую ненасыщенную карбоновую кислоту, такую как итаконовая кислота или итаконовый ангидрид. Мономер, сополимеризуемый с TFE и этиленом, предпочтительно содержится в количестве 0,1-10 мол.%, более предпочтительно 0,1-5 мол.%, и особенно предпочтительно 0,2-4 мол.% по количеству фторсодержащего полимера.

[0072]

ETFE в качестве фторкаучука А1 предпочтительно имеет температуру плавления от 140°С до менее 324°С, более предпочтительно 160°С - 320°С, и еще более предпочтительно 195°С - 320°С.

[0073]

Низкомолекулярный PTFE является текучим в расплаве.

Низкомолекулярный PTFE предпочтительно имеет вязкость расплава (комплексную вязкость) при 380°С, равную 1,0 × 101-1,0 × 107 Па⋅с.

Вязкость расплава более предпочтительно составляет 1,0 × 102 или выше, еще более предпочтительно 1,5 × 103 Па⋅с или выше, и особенно предпочтительно 7,0 × 103 Па⋅с или выше, и предпочтительно 7,0 × 105 или ниже, более предпочтительно 3,0 × 105 Па⋅с или ниже, и особенно предпочтительно 1,0 × 105 Па⋅с или ниже.

«Низкомолекулярный PTFE» в настоящем документе означает, что вязкость расплава PTFE находится в пределах вышеуказанного диапазона.

[0074]

Вязкость расплава определяется путем нагревания образца массой 2 г до 380°С в течение пяти минут и последующего выдерживания образца при этой температуре под нагрузкой 0,7 МПа с использованием расходомера (производства компании Shimadzu Corp.) и фильеры диаметром 2 мм и длиной 8 мм в соответствии со стандартом ASTM D1238.

[0075]

Низкомолекулярный PTFE предпочтительно имеет MFR, получаемую как массу (г/10 мин) полимера, вытекающего из сопла (внутренний диаметр: 2, 0 95 мм, длина: 8 мм) за 10 мин при температуре 372°С и нагрузке 5 кг, равную 0,25 г/10 мин или выше, более предпочтительно 0,10 г/10 мин или выше, и еще более предпочтительно 0,05 г/10 мин или выше. MFR также предпочтительно составляет 50 г/10 мин или ниже, более предпочтительно 30 г/10 мин или ниже, и еще более предпочтительно 10 г/10 мин или ниже.

[0076]

Низкомолекулярный PTFE в качестве фторкаучука А1 предпочтительно имеет температуру плавления не ниже 320°С, но ниже 330°С.

[0077]

Низкомолекулярный PTFE в качестве фторкаучука А1 может быть гомополимером TFE или может быть модифицированным PTFE, содержащим 99,0 мас.% или больше полимеризуемого блока на основе TFE и 1,0 мас.% или меньше полимеризуемого блока на основе модифицирующего мономера (в дальнейшем также называемого «модифицирующим мономерным блоком»). Модифицированный PTFE может состоять только из полимеризуемого блока на основе TFE и модифицирующего мономерного блока.

[0078]

Модифицированный PTFE предпочтительно содержит

модифицирующий мономерный блок в количестве 0,00001-1,0 мас.% по массе всех полимеризуемых блоков. Нижний предел количества модифицирующего мономерного блока более предпочтительно составляет 0,0001 мас.%, еще более предпочтительно 0,001 мас.%, еще более предпочтительно 0,005 мас.%, и наиболее предпочтительно 0,010 мас.%. Верхний предел количества модифицирующего мономерного блока предпочтительно составляет 0,90 мас.%, более предпочтительно 0,50 мас.%, еще более предпочтительно 0,40 мас.%, еще более предпочтительно 0,30 мас.%, еще более предпочтительно 0,20 мас.%, и особенно предпочтительно 0,10 мас.%.

[0079]

Примеры модифицирующего мономера включают в себя мономеры, описанные выше для PTFE (высокомолекулярного PTFE) в качестве не текучего в расплаве фторкаучука.

[0080]

Количества соответствующих полимеризуемых блоков в вышеупомянутом полимере может быть вычислено с помощью подходящей комбинации NMR, FT-IR, элементного анализа и рентгеновского флуоресцентного анализа в соответствии с типами мономеров.

[0081]

Порошок фторкаучука А1 может содержать вторичные частицы фторкаучука А1.

[0082]

Порошок фторкаучука А1 предпочтительно имеет средний размер вторичных частиц 200 мкм. Средний размер вторичных частиц более предпочтительно составляет 5 мкм или больше, еще более предпочтительно 10 мкм или больше, и предпочтительно 150 мкм или меньше, более предпочтительно 100 мкм или меньше, еще более предпочтительно 70 мкм или меньше, особенно предпочтительно 50 мкм или меньше, и наиболее предпочтительно 30 мкм или меньше.

Средний размер вторичных частиц эквивалентен размеру частиц, соответствующему 50% совокупного объема в распределении частиц по размерам, определяемому в сухом измерении с использованием анализатора распределения частиц по размерам с помощью лазерной дифракции (LS13 320 производства компании Beckman Coulter, Inc.) в вакууме с давлением 20 мH2O.

[0083]

Порошок фторкаучука А1 предпочтительно имеет значение D90 10 мкм или больше, более предпочтительно 30 мкм или больше, еще более предпочтительно 50 мкм или больше, и предпочтительно 600 мкм или меньше, более предпочтительно 500 мкм или меньше, и еще более предпочтительно 400 мкм или меньше.

Значение D90 означает размер частиц, соответствующий 90% совокупного объема в распределении частиц по размерам, определяемом при сухом измерении с использованием анализатора распределения частиц по размерам с помощью лазерной дифракции (LS13 320) производства компании Beckman Coulter, Inc. при вакуумном давлении 20 мH2O.

[0084]

Порошок фторкаучука А1 получается, например, путем прессования и обжига фторкаучука, не нагревавшегося ранее до температуры его плавления или выше, а затем измельчения крошки полученного формованного изделия. Измельчение может быть выполнено, например, с использованием пульверизатора.

Измельчение может включать в себя грубое измельчение и последующее тонкое измельчение. Прессованное изделие может иметь любую форму. Обжиг можно проводить при любой температуре не ниже температуры плавления фторкаучука. Можно использовать любой измельчитель, который может измельчать (предпочтительно тонко измельчать) стружку. Примеры этого включают в себя воздушно-струйную мельницу, молотковую мельницу, силовую мельницу, жерновую мельницу и измельчитель для замораживания.

[0085]

Порошок фторкаучука А1 также может быть получен, например, путем нагревания порошка не текучего в расплаве фторкаучука до температуры его плавления или выше без прессования, если фторкаучук не нагревался ранее до температуры его плавления или выше, а затем измельчения продукта с использованием измельчителя. Измельчитель был описан выше.

[0086]

Фторкаучук В1 предпочтительно не имеет предыстории нагревания в прошлом до температуры его плавления или выше. Это позволяет производить композицию фторкаучука, способную обеспечить формованное изделие, имеющее намного лучшие физические свойства.

[0087]

Фторкаучук В1 предпочтительно имеет температуру плавления от 100°С до 360°С. Температура плавления более предпочтительно составляет 140°С или выше, еще более предпочтительно 160°С или выше, и предпочтительно 355°С или ниже, и более предпочтительно 350°С или ниже.

[0088]

Фторкаучук В1 предпочтительно имеет по меньшей мере одну температуру плавления в диапазоне от 333°С до 360°С. Диапазон температур более предпочтительно является диапазоном 334°С или выше, еще более предпочтительно 335°С или выше, и предпочтительно 355°С или ниже, и более предпочтительно 350°С или ниже.

Присутствие температуры плавления в вышеупомянутом диапазоне указывает на то, что фторкаучук В1 (предпочтительно не текучий в расплаве фторкаучук, более предпочтительно PTFE) не нагревался ранее до температуры его плавления или выше.

В дополнение к вышеупомянутой температуре плавления фторкаучук С может также иметь температуру плавления внутри диапазона ниже 333°С.

[0089]

Примеры фторкаучука В1 включают в себя PTFE, PFA, FEP, ETFE, EFEP, PCTFE, сополимер CTFE/TFE, CTFE/TFE/PAVE сополимер, сополимер Et/CTFE, PVF, PVdF, сополимер VdF/TFE, сополимер VdF/HFP, сополимер VdF/TFE/HFP, сополимер VdF/HFP/(мет)акриловой кислоты, сополимер VdF/CTFE, сополимер VdF/пентафторпропилена, сополимер VdF/PAVE/TFE и низкомолекулярный PTFE.

[0090]

PTFE в качестве фторкаучука В1 является не текучим в расплаве. PTFE может быть высокомолекулярным PTFE.

[0091]

Предпочтительно PTFE (высокомолекулярный PTFE) в качестве фторкаучука В1 имеет по меньшей мере один эндотермический пик в диапазоне температур от 333°С до 347°С на кривой теплоты плавления при скорости увеличения температуры 10°С/мин при использовании дифференциального сканирующего калориметра (DSC), и имеет энтальпию плавления 62 мДж/мг или выше при температуре от 290°С до 350°С, рассчитанную по кривой теплоты плавления.

[0092]

PTFE в качестве фторкаучука В1 предпочтительно имеет стандартный удельный вес (SSG) 2,130-2,280. Стандартный удельный вес определяется способом погружения в соответствии со стандартом ASTM D792, с использованием образца, сформованного в соответствии со стандартом ASTM D4895-89.

Для PTFE, не нагревавшегося в прошлом до его температуры плавления или выше, термин «высокомолекулярный» означает, что стандартный удельный вес находится в вышеупомянутом диапазоне.

[0093]

PTFE в качестве фторкаучука В1 обычно обладает вторичной обрабатываемостью без плавления. Термин «вторичная обрабатываемость без плавления» был описан выше.

[0094]

PTFE в качестве фторкаучука В1 может быть гомополимером TFE или может быть модифицированным PTFE, содержащим 99,0 мас.% или больше полимеризуемого блока на основе TFE и 1,0 мас.% или меньше полимеризуемого блока на основе модифицирующего мономера (модифицирующего мономерного блока). Модифицированный PTFE может состоять только из полимеризуемого блока на основе TFE и модифицирующего мономерного блока.

[0095]

Модифицированный PTFE предпочтительно содержит модифицирующий мономерный блок в количестве 0,00001-1,0 мас.% по массе всех полимеризуемых блоков. Нижний предел количества модифицирующего мономерного блока более предпочтительно составляет 0,0001 мас.%, еще более предпочтительно 0,001 мас.%, еще более предпочтительно 0,005 мас.%, и наиболее предпочтительно 0,010 мас.%. Верхний предел количества модифицирующего мономерного блока предпочтительно составляет 0,90 мас.%, более предпочтительно 0,50 мас.%, еще более предпочтительно 0,40 мас.%, еще более предпочтительно 0,30 мас.%, еще более предпочтительно 0,20 мас.%, и особенно предпочтительно 0,10 мас.%.

[0096]

Примеры модифицирующего мономера, используемого в PTFE в качестве фторкаучука В1, включают в себя описанные в качестве примеров для PTFE (высокомолекулярного PTFE) в качестве фторкаучука Al.

[0097]

Низкомолекулярный PTFE в качестве фторкаучука В1 является текучим в расплаве. Низкомолекулярный PTFE имеет вязкость расплава (комплексную вязкость) при 380°С, равную 1,0 × 101-1,0 × 107 Па⋅с.

Вязкость расплава предпочтительно составляет 1,0 × 102 или выше, более предпочтительно 1,5 × 103 Па⋅с или выше, и особенно предпочтительно 7,0 × 103 Па⋅с или выше, и предпочтительно 7,0 × 105 или ниже, более предпочтительно 3,0 × 105 Па⋅с или ниже, и особенно предпочтительно 1,0 × 105 Па⋅с или ниже.

«Низкомолекулярный PTFE» в настоящем документе означает, что вязкость расплава PTFE находится в пределах вышеуказанного диапазона.

[0098]

Вязкость расплава определяется путем нагревания образца массой 2 г до 380°С в течение пяти минут и последующего выдерживания образца при этой температуре под нагрузкой 0,7 МПа с использованием расходомера (производства компании Shimadzu Corp.) и фильеры диаметром 2 мм и длиной 8 мм в соответствии со стандартом ASTM D1238.

[0099]

Низкомолекулярный PTFE в качестве фторкаучука В1 предпочтительно имеет температуру плавления от 320°С до 340°С. Температура плавления более предпочтительно составляет 324°С или выше, и более предпочтительно 336°С или ниже, еще более предпочтительно 333°С или ниже, еще более предпочтительно 332°С или ниже, еще более предпочтительно 331°С или ниже, и особенно предпочтительно 330°С или ниже.

[0100]

Низкомолекулярный PTFE в качестве фторкаучука В1 может быть гомополимером TFE или может быть модифицированным PTFE, содержащим 9 9,0 мас.% или больше полимеризуемого блока на основе TFE и 1,0 мас.% или меньше полимеризуемого блока на основе модифицирующего мономера (модифицирующего мономерного блока). Модифицированный PTFE может состоять только из полимеризуемого блока на основе TFE и модифицирующего мономерного блока.

[0101]

Модифицированный PTFE предпочтительно содержит модифицирующий мономерный блок в количестве 0,00001-1,0 мас.% по массе всех полимеризуемых блоков. Нижний предел количества модифицирующего мономерного блока более предпочтительно составляет 0,0001 мас.%, еще более предпочтительно 0,001 мас.%, еще более предпочтительно 0,005 мас.%, и наиболее предпочтительно 0,010 мас.%. Верхний предел количества модифицирующего мономерного блока предпочтительно составляет 0,90 мас.%, более предпочтительно 0,50 мас.%, еще более предпочтительно 0,40 мас.%, еще более предпочтительно 0,30 мас.%, еще более предпочтительно 0,20 мас.%, и особенно предпочтительно 0,10 мас.%.

[0102]

Примеры модифицирующего мономера, используемого в низкомолекулярном PTFE в качестве фторкаучука В1, включают в себя мономеры, описанные выше для PTFE (высокомолекулярного PTFE) в качестве не текучего в расплаве фторкаучука.

[0103]

Фторкаучук В1 может быть не текучим в расплаве фторкаучуком или может быть текучим в расплаве фторкаучуком.

Не текучий в расплаве фторкаучук предпочтительно представляет собой вышеупомянутый PTFE (высокомолекулярный PTFE).

Текучий в расплаве фторкаучук предпочтительно включает в себя по меньшей мере одно вещество, выбираемое из группы, состоящей из PFA, FEP, ETFE, EFEP, PCTFE, сополимера CTFE/TFE, сополимера CTFE/TFE/PAVE, сополимера Et/CTFE, PVF, PVdF, сополимера VdF/TFE, сополимера VdF/HFP, сополимера VdF/TFE/HFP, сополимера VdF/HFP/(мет)акриловой кислоты, сополимера VdF/CTFE, сополимера VdF/пентафторпропилена, сополимера VdF/PAVE/TFE и низкомолекулярного PTFE. Более предпочтительным является по меньшей мере одно вещество, выбираемое из группы, состоящей из PFA, FEP и низкомолекулярного ETFE, и еще более предпочтительным является по меньшей мере одно вещество, выбираемое из группы, состоящей из PFA и FEP.

[0104]

Текучие в расплаве фторкаучуки, отличающиеся от низкомолекулярного PTFE, являются теми же самыми, что и текучие в расплаве фторкаучуки, упомянутые в качестве примеров для фторкаучука А1.

[0105]

Частицы фторкаучука В1 предпочтительно имеют средний размер первичных частиц 1 мкм или меньше. Средний размер первичных частиц более предпочтительно составляет 500 нм или меньше, еще более предпочтительно 450 нм или меньше, еще более предпочтительно 400 нм или меньше, еще более предпочтительно 350 нм или меньше, и особенно предпочтительно 300 нм или меньше. Средний размер первичных частиц предпочтительно составляет 10 нм или больше, более предпочтительно 25 нм или больше, еще более предпочтительно 50 нм или больше, еще более предпочтительно 100 нм или больше, и особенно предпочтительно 150 нм или больше.

Средний размер первичных частиц определяется следующим образом. В частности, водная дисперсия, доведенная до концентрации твердого вещества 0,5 мас.%, капается на алюминиевую фольгу и сушится при 150°С в течение одного часа для удаления воды. Затем остаток наблюдается с использованием сканирующего электронного микроскопа (SEM), и случайным образом выбираются 100 или более частиц. Среднее значение диаметров этих частиц определяется как средний размер первичных частиц.

[0106]

В одном варианте осуществления первого способа производства частицы фторкаучука В1 предпочтительно имеют среднее соотношение сторон 2,0 или ниже, более предпочтительно 1,7 или ниже, еще более предпочтительно 1,6 или ниже, еще более предпочтительно 1,5 или ниже, еще более предпочтительно 1,4 или ниже, и особенно предпочтительно 1,3 или ниже. Среднее соотношение сторон может составлять 1,0 или выше.

[0107]

Среднее соотношение сторон определяется следующим образом. В частности, водная дисперсия фторкаучука, разбавленная до концентрации твердых веществ 0,5 мас.%, наблюдается с использованием сканирующего электронного микроскопа (SEM), и получается изображение 100 или более случайным образом выбранных частиц. Затем получается отношение большой и малой осей каждой частицы, и его среднее значение определяется как среднее соотношение сторон.

[0108]

В одном варианте осуществления первого способа производства частицы фторкаучука В1, имеющие соотношение сторон 2,5 или выше, предпочтительно составляют 0,5% или больше, более

предпочтительно 1,0% или больше, еще более предпочтительно 1,5% или больше, и особенно предпочтительно 2,0% или больше от количества всех частиц фторкаучука В1. Эта доля также предпочтительно составляет 20% или меньше, более предпочтительно 15% или меньше, и еще более предпочтительно 10% или меньше.

[0100]

Вышеупомянутая доля определяется следующим образом. В частности, водная дисперсия фторкаучука, разбавленная до концентрации твердых веществ 0,5 мас.%, наблюдается с использованием сканирующего электронного микроскопа (SEM), и получается изображение 100 или более случайным образом выбранных частиц. Затем рассчитывается соотношение сторон каждой частицы и определяется доля представляющих интерес частиц по отношению к общему количеству выбранных частиц.

[0110]

Частицы фторкаучука В1 предпочтительно содержатся в количестве 50 мас.% или больше, более предпочтительно 60 мас.% или больше, еще более предпочтительно 80 мас.% или больше, еще более предпочтительно 90 мас.% или больше, особенно предпочтительно 95 мас.% или больше, и наиболее предпочтительно 98 мас.% или больше по количеству твердого содержимого водной дисперсии.

[0111]

Водная дисперсия в первом способе производства обычно содержит водную среду. Водная дисперсия может представлять собой дисперсию, в которой частицы фторкаучука В1 диспергированы в водной среде.

Водная среда означает жидкость, содержащую воду. Водная среда может быть любой средой, содержащей воду, и может быть средой, содержащей воду, а также, например, не содержащий фтора органический растворитель, такой как спирт, эфир и кетон, и/или фторсодержащий органический растворитель, имеющий температуру кипения 4 0°С или ниже. Водная среда предпочтительно содержит 90 мас.% или больше, более предпочтительно 95 мас.% или больше воды.

[0112]

Водная дисперсия имеет концентрацию твердых веществ 70 мас.% или ниже. Для того, чтобы получить композицию фторкаучука с гораздо меньшим окрашиванием и гораздо лучшими свойствами при растяжении, концентрация твердых веществ предпочтительно составляет 50 мас.% или ниже, более предпочтительно 45 мас.% или ниже, еще более предпочтительно 40 мас.% или ниже, и наиболее предпочтительно 35 мас.% или ниже. Концентрация твердых веществ также предпочтительно составляет 1 мас.% или выше, более предпочтительно 5 мас.% или выше, и наиболее предпочтительно 10 мас.% или выше.

Концентрация твердых веществ вычисляется следующим образом. В частности, приблизительно 1 г (X г) водной дисперсии помещается в алюминиевую чашку диаметром 5 см и нагревается при 110°С в течение 30 мин, чтобы получить остаток (Y г). Полученный остаток (Y г) дополнительно нагревается при 300°С в течение 30 мин, чтобы получить остаток (Z г). Концентрация твердых веществ определяется по Формуле: P=(Z/X) × 100 (мас.%).

[0113]

Водная дисперсия может содержать углеводородное поверхностно-активное вещество. Углеводородное поверхностно-активное вещество предпочтительно не содержит атомов фтора.

[0114]

Используемое углеводородное поверхностно-активное вещество может быть любым из описанных, например, в патентных документах JP 2013-542308 Т, JP 2013-542309 Т или JP 2013-542310 Т.

[0115]

Углеводородное поверхностно-активное вещество имеет гидрофильную часть и гидрофобную часть на одной и той же молекуле. Такие углеводородные поверхностно-активные вещества могут быть катионогенными, неионогенными или анионогенными.

[0116]

Обычные катионные поверхностно-активные вещества имеют положительно заряженную гидрофильную часть, такую как алкилированный галогенид аммония, например алкилированный бромид аммония, и гидрофобную часть, такую как жирная кислота с длинной цепью.

[0117]

Обычные анионные поверхностно-активные вещества имеют гидрофильную часть, такую как соль карбоновой кислоты, соль сульфоновой кислоты или соль серной кислоты, и гидрофобную часть, такую как углеводородная часть с длинной цепью, например алкил.

[0118]

Обычные неионогенные поверхностно-активные вещества не содержат заряженной группы и имеют гидрофильную часть, которая представляет собой длинноцепочечный углеводород. Гидрофильная часть неионогенного поверхностно-активного вещества содержит водорастворимую функциональную группу, такую как цепь этиленового эфира, индуцированную полимеризацией с этиленоксидом.

[0119]

Углеводородное поверхностно-активное вещество предпочтительно представляет собой анионное поверхностно-активное вещество или неионогенное поверхностно-активное вещество.

[0120]

Примеры анионного углеводородного поверхностно-активного вещества включают в себя Versatic® 10 производства компании Resolution Performance Products, LLC и серию Avanel S (S-70, S-74) производства компании BASF.

[0121]

Анионное углеводородное поверхностно-активное вещество может также представлять собой анионное поверхностно-активное вещество, представленное формулой R-L-M1, где R представляет собой линейную или разветвленную алкильную группу с количеством атомов углерода 1 или больше, опционально содержащую заместитель, или циклическую алкильную группу с количеством атомов углерода 3 или больше, опционально содержащую заместитель, где группа опционально содержит одновалентный или двухвалентный гетероцикл, или опционально формирует кольцо в том случае, когда она представляет собой алкильную группу с количеством атомов углерода 3 или больше; L представляет собой -ArSO3-, -SO3-, -SO4-, -РО3- или -COO-; М1 представляет собой Н, атом металла, NR54 (где R5 одинаковы или отличаются друг от друга и каждый представляет собой Н или органическую группу С1-С10), имидазолий, опционально имеющий заместитель, пиридиний, опционально имеющий заместитель, или фосфоний, опционально имеющий заместитель, где -ArSO3- представляет собой соль арилсульфоновой кислоты.

Конкретные примеры этого включают в себя соединения, представленные формулой СН3-(СН2)n_L-M1, где n - целое число от 6 до 17, a L и М1 описаны выше.

Также может использоваться смесь соединений, в которых R представляет собой алкильную группу С12-С16, a L представляет собой соль серной кислоты или додецилсульфат натрия (SDS).

[0122]

Анионное углеводородное поверхностно-активное вещество может также представлять собой анионное поверхностно-активное вещество, представленное формулой R6(-L-M1)2, где R6 представляет собой линейную или разветвленную алкиленовую группу с количеством атомов углерода 1 или больше, опционально содержащую заместитель, или циклическую алкиленовую группу с количеством атомов углерода 3 или больше, опционально содержащую заместитель, где группа опционально содержит одновалентный или двухвалентный гетероцикл, или опционально формирует кольцо в том случае, когда она представляет собой алкильную группу с количеством атомов углерода 3 или больше; L представляет собой -ArSO3-, -SO3-, -SO4-, -PO3- или -COO-; М1 представляет собой Н, атом металла, NR54 (где R5 одинаковы или отличаются друг от друга и каждый представляет собой Н или органическую группу С1-С10), имидазолий, опционально имеющий заместитель, пиридиний, опционально имеющий заместитель, или фосфоний, опционально имеющий заместитель, где -ArSO3- представляет собой соль арилсульфоновой кислоты.

[0123]

Анионное углеводородное поверхностно-активное вещество может также представлять собой анионное поверхностно-активное вещество, представленное формулой R7(-L-M1)3, где R7 представляет собой линейную или разветвленную алкилидиновую группу с количеством атомов углерода 1 или больше, опционально содержащую заместитель, или циклическую алкилидиновую группу с количеством атомов углерода 3 или больше, опционально содержащую заместитель, где группа опционально содержит одновалентный или двухвалентный гетероцикл, или опционально формирует кольцо в том случае, когда она представляет собой алкильную группу с количеством атомов углерода 3 или больше; L представляет собой -ArSO3-, -SO3-, -SO4-, -РО3- или -COO-; М1 представляет собой Н, атом металла, NR54 (где R5 одинаковы или отличаются друг от друга и каждый представляет собой Н или органическую группу С1-С10), имидазолий, опционально имеющий заместитель, пиридиний, опционально имеющий заместитель, или фосфоний, опционально имеющий заместитель, где -ArSO3- представляет собой соль арилсульфоновой кислоты.

[0124]

Примером анионогенного углеводородного поверхностно-активного вещества является сульфосукцинатное поверхностно-активное вещество Lankropol® К8300 производства компании Akzo Nobel Surface Chemistry LLC.

Примеры сульфосукцинатных углеводородных поверхностно-активных веществ включают в себя диизодецилсульфосукцинат натрия (Emulsogen® SB10 производства компании Clariant) и диизотридецилсульфосукцинат натрия (Polirol® TR/LNA производства компании Cesapinia Chemicals).

[0125]

Примеры анионного углеводородного поверхностно-активного вещества также включают в себя поверхностно-активные вещества PolyFox® (например PolyFoxTM PF-156A и PolyFoxTM PF-136A) производства компании Omnova Solutions, Inc.

[0126]

Примеры неионогенного поверхностно-активного вещества включают в себя эфирные неионогенные поверхностно-активные вещества, такие как алкиловый эфир полиоксиэтилена, алкилфениловый эфир полиоксиэтилена и алкиленовый эфир полиоксиэтилена; производные полиоксиэтилена, такие как блок-сополимер этиленоксида/пропиленоксида; сложноэфирные неионогенные поверхностно-активные вещества, такие как сложный эфир полиоксиэтилена и жирной кислоты (алкиловый эфир полиоксиэтилена), сложный эфир сорбитана и жирной кислоты (алкиловый эфир сорбитана), сложный эфир полиоксиэтиленсорбитана и жирной кислоты (алкиловый эфир полиоксиэтиленсорбитана), сложный эфир полиоксиэтиленсорбита и жирной кислоты и сложный эфир глицерина и жирной кислоты (глицериновый эфир); аминовые неионогенные поверхностно-активные вещества, такие как полиоксиэтиленалкиламин и алкилалканоламид; а также их производные. Одно из них может использоваться отдельно, или два или более из них могут использоваться в комбинации.

Неионогенное поверхностно-активное вещество может быть нефторированным неионогенным поверхностно-активным веществом.

[0127]

Примеры алкилового эфира полиэтиленоксида включают в себя лауриловый эфир полиэтиленоксида, цетиловый эфир полиэтиленоксида, стеариловый эфир полиэтиленоксида, олеиловый эфир полиэтиленоксида и бегениловый эфир полиэтиленоксида.

[0128]

Примеры алкилфенилового эфира полиэтиленоксида включают в себя нонилфениловый эфир полиэтиленоксида и октилфениловый полиэтиленоксида.

[0129]

Конкретные примеры сложного эфира полиэтиленоксида и жирной кислоты включают в себя монолаурат полиэтиленгликоля, моноолеат полиэтиленгликоля и моностеарат полиэтиленгликоля.

[0130]

Примеры сложного эфира сорбитана и жирной кислоты включают в себя монолаурат сорбитана, монопальмитат сорбитана, моностеарат сорбитана и моноолеат сорбитана.

[0131]

Примеры сложного эфира полиоксиэтиленсорбитана и жирной кислоты включают в себя монолаурат полиоксиэтиленсорбитана, монопальмитат полиоксиэтиленсорбитана и моностеарат полиоксиэтиленсорбитана.

[0132]

Примеры сложного эфира жирной кислоты и глицерина включают в себя мономиристат глицерина, моностеарат глицерина и моноолеат глицерина.

[0133]

Примеры производных включают в себя полиоксиэтиленалкиламин, конденсат полиоксиэтиленалкилфенилформальдегида и фосфат полиоксиэтиленалкилового эфира.

[0134]

Эфирное неионогенное поверхностно-активное вещество и сложноэфирное неионогенное поверхностно-активное вещество могут иметь значение HLB 10-18.

[0135]

Примеры неионного поверхностно-активного вещества углеводорода включают в себя серию Triton® X (например Х15, Х45, Х100), серию Tergitol® 15-S, серию Tergitol® TMN (например TMN-6, TMN-10, TMN-100) и серию Tergitol® L производства компании Dow Chemical Company, серию Pluronic® R (31R1, 17R2, 10R5, 25R4 (m: ~22, n: ~23)), серию T-Det (A138) и серию Iconol® TDA (TDA-6, TDA-9, TDA-10) производства компании BASF.

[0136]

В соединении неионогенного поверхностно-активного вещества его гидрофобная группа может представлять собой любую из алкилфенольной группы, линейной алкильной группы и разветвленной алкильной группы. Однако это соединение предпочтительно не содержит бензольного кольца, например не имеет в своей структуре группы алкилфенола.

[0137]

В частности, неионогенное поверхностно-активное вещество предпочтительно представляет собой вещество, содержащее эфирную связь (-O-), более предпочтительно вышеупомянутое эфирное неионогенное поверхностно-активное вещество, и еще более предпочтительно полиоксиэтиленалкиловый эфир.

Полиоксиэтиленалкиловый эфир предпочтительно включает в себя структуру алкилового эфира полиоксиэтилена, содержащую алкильную группу С10-С20, более предпочтительно структуру алкилового эфира полиоксиэтилена, содержащую алкильную группу С10-С15. Алкильная группа в полиоксиэтиленалкиловом эфире предпочтительно имеет разветвленную структуру.

[0138]

Для получения композиции фторкаучука, обладающей гораздо меньшим окрашиванием и гораздо лучшими свойствами при растяжении, углеводородное поверхностно-активное вещество предпочтительно содержится в количестве 12 мас.% или меньше, более предпочтительно 8 мас.% или меньше, еще более предпочтительно 6 мас.% или меньше, еще более предпочтительно 4 мас.% или меньше, еще более предпочтительно 2 мас.% или меньше, и особенно предпочтительно 1 мас.% или меньше по массе твердого вещества в водной дисперсии. Количество углеводородного поверхностно-активного вещества также может составлять 1 масс.ч. на миллион или больше, 10 масс.ч. на миллион или больше, 100 масс.ч. на миллион или больше, или 500 масс.ч. на миллион или больше.

[0139]

Для получения композиции фторкаучука, обладающей гораздо меньшим окрашиванием и гораздо лучшими свойствами при растяжении, неионогенное поверхностно-активное вещество предпочтительно содержится в количестве 12 мас.% или меньше, более предпочтительно 8 мас.% или меньше, еще более предпочтительно 6 мас.% или меньше, еще более предпочтительно 4 мас.% или меньше, еще более предпочтительно 2 мас.% или меньше, и особенно предпочтительно 1 мас.% или меньше по массе твердого вещества в водной дисперсии. Количество неионогенного поверхностно-активного вещества также может составлять 1 масс.ч. на миллион или больше, 10 масс.ч. на миллион или больше, 100 масс.ч. на миллион или больше, или 500 масс.ч. на миллион или больше.

[0140]

Водная дисперсия также предпочтительно не содержит неионогенного поверхностно-активного вещества, а также предпочтительно не содержит углеводородного поверхностно-активного вещества.

[0141]

Для получения композиции фторкаучука, обладающей уменьшенным окрашиванием и гораздо лучшими свойствами при растяжении, водная дисперсия предпочтительно содержит низкомолекулярное фторсодержащее соединение в количестве (общем количестве) 1 масс.ч. на миллион или меньше, более предпочтительно 500 масс.ч. на миллиард или меньше, еще более предпочтительно 100 масс.ч. на миллиард или меньше, еще более предпочтительно 50 масс.ч. на миллиард или меньше, еще более предпочтительно 25 масс.ч. на миллиард или меньше, особенно предпочтительно 10 масс.ч. на миллиард или меньше, более конкретно предпочтительно 5 масс.ч. на миллиард или меньше, еще более предпочтительно 1 масс.ч. на миллиард или меньше, и наиболее предпочтительно менее 1 масс.ч. на миллиард по массе водной дисперсии.

Количество низкомолекулярного фторсодержащего соединения определяется с использованием жидкостного хроматографа с масс-спектрометром (LC/MS/MS) на экстракте Сокслета с метанолом.

[0142]

Примеры низкомолекулярного фторсодержащего соединения включают в себя фторсодержащие карбоновые кислоты с количеством атомов углерода 4 или больше и их соли, а также фторсодержащие сульфокислоты с количеством атомов углерода 4 или больше и их соли. Каждое из этих соединений может содержать эфирную связь (-О-).

[0143]

Низкомолекулярное фторсодержащее соединение может быть, например, фторсодержащим анионным поверхностно-активным веществом. Например, фторсодержащее анионное поверхностно-активное вещество может быть поверхностно-активным веществом, которые содержит атом фтора, и в котором части за исключением анионной группы имеют общее количество атомов углерода 20 или меньше.

[0144]

Фторсодержащее поверхностно-активное вещество также может быть поверхностно-активным веществом, которые содержит фтор, и в котором анионная часть имеет молекулярную массу 800 или ниже.

«Анионная часть» означает часть фторсодержащего поверхностно-активного вещества за исключением катиона. Например, в случае F(CF2)n1COOM, представленном формулой (I), описанной ниже, часть «F(CF2)n1COO» соответствует анионной части.

[0145]

Низкомолекулярное фторсодержащее соединение также может быть фторсодержащим поверхностно-активным веществом, имеющим значение LogPOW 3,5 или ниже. LogPOW представляет собой коэффициент распределения 1-октанола и воды и представляется в виде LogP, где Р представляет собой отношение (концентрация фторсодержащего поверхностно-активного вещества в октаноле)/(концентрация фторсодержащего поверхностно-активного вещества в воде) после разделения фаз жидкой смеси октанол/вода (1:1), содержащей фторсодержащее поверхностно-активное вещество.

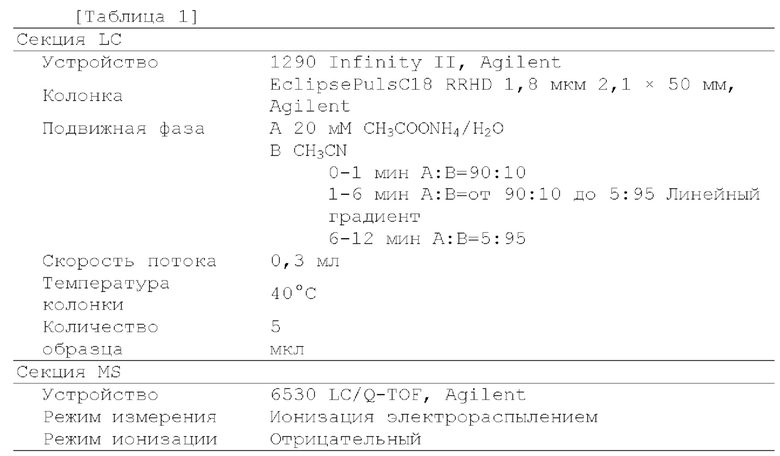

Значение LogPOW вычисляется следующим образом. HPLC выполняется на стандартных веществах с известными коэффициентами распределения октанол/вода (гептановая кислота, октановая кислота, нонановая кислота и декановая кислота) при следующих условиях: колонка: TOSOH ODS-120T (ϕ4,6 мм × 250 мм, производства компании Tosoh Corporation), растворитель для элюирования: ацетонитрил/0,6 мас.% HClO4 в воде=1/1 (об.), объемная скорость потока: 1,0 мл/мин; количество образца: 300 мкл, температура колонки: 40°С, и детектируемый свет: UV 210 нм. Затем строится калибровочная кривая с использованием соответствующих времен элюирования и известных коэффициентов распределения октанол/вода. На основании этой калибровочной кривой значение LogPOW рассчитывается исходя из времени элюирования пробы жидкости при HPLC.

[0146]

Конкретные примеры фторсодержащего поверхностно-активного вещества включают в себя вещества, раскрытые в патентных документах US 2007/0015864 Al, US 2007/0015865 Al, US 2007/0015866 Al, US 2007/0276103 Al, US 2007/0117914 Al, US 2007/142541 Al, US 2008/0015319 Al, US 3250808 A, US 3271341 A, JP 2003-119204 A, WO 2005/042593 Al, WO 2008/060461 Al, WO 2007/046377 Al, JP 2007-119526 A, WO 2007/046482 Al, WO 2007/046345 Al, US 2014/0228531 Al, WO 2013/189824 Al и WO 2013/189826 Al.

[0147]

Примеры анионного фторсодержащего поверхностно-активного вещества включают в себя соединения, представленные следующей формулой (N0):

Xn0-Rfn0-Y0 (N0)

где Xn0 представляет собой Н, Cl и/или F; Rfn0 - линейная, разветвленная или циклическая алкиленовая группа, имеющая 3-20 атомов углерода, в которой любые или все из атомов Н замещены на атомы F; алкиленовая группа опционально содержит по меньшей мере одну эфирную связь, и любой из атомов Н может быть замещен на Cl; и Y0 - анионная группа.

[0148]

Анионная группа для Y0 может представлять собой -СООМ, -SO2M или -SO3M, и может представлять собой -СООМ или -SO3M.

М представляет собой Н, атом металла, NR74, имидазолий, опционально имеющий заместитель, пиридиний, опционально имеющий заместитель, или фосфоний, опционально имеющий заместитель, где R7 представляет собой Н или органическую группу.

Примеры атома металла включают в себя щелочные металлы (Группы 1) и щелочноземельные металлы (Группы 2), такие как Na, K и Li.

R7 может представлять собой Н или органическую группу С1-С10, или Н или органическую группу С1-С4, или Н или алкильную группу С1-С4.

М может представлять собой Н, атом металла или NR74, или может представлять собой Н, щелочной металл (Группы 1), щелочноземельный металл (Группы 2) или NR74, или может представлять собой Н, Na, K, Li или NH4.

[0149]

Группа Rfn0 может представлять собой группу, в которой 50% или больше атомов Н замещены фтором.

[0150]

Примеры соединений, представленных формулой (N0), включают в себя

соединения, представленные следующей формулой (N1): Xn0-(CF2)ml-Y0 (N1)

где Xn0 представляет собой Н, С1 или F, ml - целое число от 3 до 15, a Y0 определено выше;

соединения, представленные следующей формулой (N2): Rfn1-O- (CF (CF3) CF2O)m2CFXnl-Y0 (N2)

где Rfnl - перфторалкильная группа С1-С5; m2 - целое число от 0 до 3, Xnl - F или CF3, a Y0 определено выше;

соединения, представленные следующей формулой (N3): Rfn2 (CH2)m3- (Rfn3)q-Y0 (N3)

где Rfn2 - частично или полностью фторированная алкильная группа С1-С13, опционально содержащая эфирную связь и/или атом хлора; т3-целое число от 1 до 3; Rfn3 - линейная или разветвленная перфторалкиленовая группа С1-С3; q равен 0 или 1; a Y0 определено выше;

соединения, представленные следующей формулой (N4):

Rfn4-O- (CYnlYn2)pCF2-Y0 (N4)

где Rfn4 - линейная или разветвленная, частично или полностью фторированная алкильная группа С1-С12, опционально содержащая эфирную связь; Ynl и Yn2 - одинаковы или отличаются друг от друга, и представляют собой Н или F; р равен 0 или 1; а Y0 определено выше; и

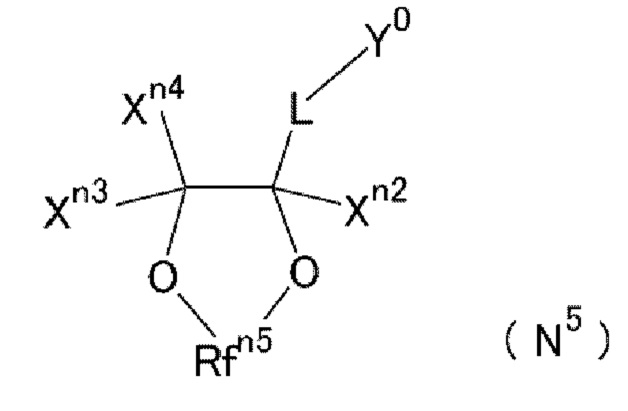

соединения, представленные следующей формулой (N5):

[Химическая формула 3]

где Xn2, Xn3 и Xn4 являются одинаковыми или отличающимися друг от друга и представляют собой Н, F или линейную или разветвленную, частично или полностью фторированную алкильную группу С1-С6, опционально содержащую эфирную связь; Rfn5 линейная или разветвленная, частично или полностью фторированная алкиленовая группа С1-С3, опционально содержащая эфирную связь; L - связывающая группа; a Y0 определено выше, с тем условием, что общее количество атомов углерода в Xn2, Xn3, Xn4 и Rfn5 равно 18 или меньше.

[0151]

Конкретные примеры соединения, представленного формулой (№), включают в себя перфторкарбоновую кислоту (I), представленную следующей формулой (I), 'Ω-H-перфторкарбоновую кислоту (II)/ представленную следующей формулой (II), перфторэфиркарбоновую кислоту (III), представленную следующей формулой (III), перфторалкилалкиленкарбоновую кислоту (IV), представленную следующей формулой (IV), алкоксифторкарбоновую кислоту (V), представленную следующей формулой (V), перфторалкилсульфоновую кислоту (VI), представленную следующей формулой (VI), 'Ω-H перфторсульфоновую кислоту (VII), представленную следующей формулой (VII), перфторалкилалкиленсульфоновую кислоту (VIII), представленную следующей формулой (VIII), алкилалкиленкарбоновую кислоту (IX), представленную следующей формулой (IX), фторкарбоновую кислоту (X), представленную следующей формулой (X),

алкоксифторсульфоновую кислоту (XI), представленную следующей формулой (XI), соединение (XII), представленное следующей формулой (XII), и соединение (XIII), представленное следующей формулой (XIII). [0152]

Перфторкарбоновая кислота (I) представляется следующей формулой (I):

F(CF2)n1COOM (I)

где n1 - целое число от 3 до 14, М представляет собой Н, атом металла, NR74, имидазолий, опционально имеющий заместитель, пиридиний, опционально имеющий заместитель, или фосфоний, опционально имеющий заместитель, a R7 представляет собой Н или органическую группу.

[0153]

О-Н перфторкарбоновая кислота (II) представляется следующей формулой (II):

H(CF2)n2COOM (II)

где n2 представляет собой целое число от 4 до 15; а М определено выше. [0154]

Перфторэфиркарбоновая кислота (III) представляется

следующей формулой (III):

Rf1-O- (CF (CF3) CF2O)n3CF (CF3) СООМ (III)

где Rf1 - группа перфторалкила C1-C5; n3 - целое число от 0 до 3, а М определено выше. [0155]

Перфторалкилалкиленкарбоновая кислота (IV) представляется следующей формулой (IV): Rf2 (СН2)n4Rf3COOM (IV)

где Rf2 - группа перфторалкила С1-С5; Rf3 - линейная или разветвленная группа перфторалкилена С1-С3; n4 - целое число от 1 до 3; а М определено выше.

[0156]

Алкоксифторкарбоновая кислота (V) представляется следующей формулой (V):

Rf4-O-CY1Y2CF2-COOM (V)

где Rf4 - линейная или разветвленная, частично или полностью фторированная алкильная группа С1-С12, опционально содержащая эфирную связь и/или атом хлора; Y1 и Y2 - одинаковы или отличаются друг от друга и представляют собой Н или F; а М определено выше.

[0157]

Перфторалкилсульфоновая кислота (VI) представляется

следующей формулой (VI): F(CF2)n5SO3M (VI)

где n5 представляет собой целое число от 3 до 14; а М определено выше.

[0158]

'Ω-Н перфторсульфоновая кислота (VII) представляется следующей формулой (VII): H(CF2)n6SO3M (VII)

где п6 представляет собой целое число от 4 до 14; а М определено выше. [0159]

Перфторалкилалкиленсульфоновая кислота (VIII)

представляется следующей формулой (VIII): Rf5(CH2)n7SO3M (VIII)

где Rf5 - группа перфторалкила С1-С13; n7 - целое число от 1 до 3, а М определено выше. [0160]

Алкилалкиленкарбоновая кислота (IX) представляется следующей формулой (IX): Rf6 (СН2)n8COOM (IX)

где Rf6 - линейная или разветвленная, частично или полностью фторированная алкильная группа С1-С13, опционально содержащая эфирную связь; п8 - целое число от 1 до 3, а М определено выше.

[0161]

Фторкарбоновая кислота (X) представляется следующей формулой (X):

Rf7-O-Rf8-O-CF2-COOM (X)

где Rf7 - линейная или разветвленная, частично или полностью фторированная алкильная группа С1-С6, опционально содержащая эфирную связь и/или атом хлора; Rf8 - линейная или разветвленная, частично или полностью фторированная алкильная группа С1-С6; а М определено выше.

[0162]

Алкоксифторсульфоновая кислота (XI) представляется

следующей формулой (XI):

Rf9-O-CY1Y2CF2-SO3M (XI)

где Rf9 - линейная или разветвленная, частично или полностью фторированная алкильная группа С1-С12, опционально содержащая эфирную связь и опционально содержащая атом хлора; Y1 и Y2 -одинаковы или отличаются друг от друга, и представляют собой Н или F; а М определено выше. [0163]

Соединение (XII) представляется следующей формулой (XII):

[Химическая формула 4]

где X1, X2 и X3 - одинаковы или отличаются друг от друга, и представляют собой Н, F или линейную или разветвленную, частично или полностью фторированную алкильную группу С1-С6, опционально содержащую эфирную связь; Rf10 - группа перфторалкилена С1-С3; L - связывающая группа; a Y0 - анионная группа.

Y0 может представлять собой -СООМ, -SO2M или -SO3M, или может представлять собой -SO3M или СООМ, где М определено выше.

L может быть, например, одинарной связью или частично или полностью фторированной группой алкилена С1-С10, опционально содержащей эфирную связь.

[0164]

Соединение (XIII) представляется следующей формулой (XIII): Rf n-O- (CF2CF (CF3) О) n9 (CF2O) nl0CF2COOM (XIII)

где Rf11 - фторалкильная группа С1-С5, содержащая хлор; n9 -целое число от 0 до 3, n10 - целое число от 0 до 3, а М определено выше. Соединение (XIII) может представлять собой CF2ClO(CF2CF(CF3)О)n9(CF2O)n10CF2COONH4, которое является смесью, имеющей среднюю молекулярную массу 750, где n9 и n10 определены выше.

[0165]

Как было описано выше, примеры фторсодержащего анионного поверхностно-активного вещества включают в себя поверхностно-активные вещества на основе карбоновой кислоты и поверхностно-активные вещества на основе сульфокислоты.

[0166]

Фторсодержащее поверхностно-активное вещество может быть единственным фторсодержащим поверхностно-активным веществом, или может быть смесью двух или более фторсодержащих поверхностно-активных вещества.

[0167]

Примеры фторсодержащего поверхностно-активного вещества включают в себя соединения, представленные любой из следующих формул. Фторсодержащее поверхностно-активное вещество может быть смесью любых из этих соединений:

В этих формулах М представляет собой Н, атом металла, NR74, имидазолий, опционально имеющий заместитель, пиридиний, опционально имеющий заместитель, или фосфоний, опционально имеющий заместитель, где R7 определено выше.

[0168]

Водная дисперсия может быть произведена путем эмульсионной полимеризации мономеров для формирования фторкаучука В1 в водной среде в присутствии анионного поверхностно-активного вещества и инициатора полимеризации. Эмульсионная полимеризация может сопровождаться соответствующим использованием добавок, таких как агент переноса цепи, буфер, регулятор рН, стабилизирующая добавка и стабилизатор дисперсии.

Специалист в данной области техники может контролировать состав и физические свойства фторкаучука В1, а также физические свойства частиц, регулируя условия эмульсионной полимеризации.

[0169]

Водная дисперсия, полученная путем эмульсионной полимеризации, может быть объединена с углеводородным поверхностно-активным веществом. Примеры углеводородного поверхностно-активного вещества включают в себя вещества, описанные выше.

[0170]

Водная дисперсия, полученная путем эмульсионной полимеризации, или водная дисперсия, объединенная с углеводородным поверхностно-активным веществом, может контактировать с анионообменной смолой или смешанным слоем, содержащим анионообменную смолу и катионообменную смолу, или может быть сконденсирована, или может быть обработана обоими этими способами. Эта обработка может удалить низкомолекулярное фторсодержащее соединение. Используемая обработка может быть известной обработкой.

[0171]

Анионообменная смола и смешанный слой могут быть известными, но не ограничиваются этим. Известный способ может быть использован для контакта с анионообменной смолой или смешанным слоем.

[0172]

Конденсация может быть выполнена известным способом, таким как разделение фаз, центробежное осаждение, концентрирование до точки помутнения, электроконцентрирование, электрофорез, ультрафильтрация, фильтрация с мембраной обратного осмоса (мембраной RO) или нанофильтрация.

[0173]

Водная дисперсия сразу после полимеризации, полученная путем эмульсионной полимеризации (до смешения с углеводородным поверхностно-активным веществом), может быть подана на смешение, или водная дисперсия, смешанная с углеводородным поверхностно-активным веществом, может быть подана на смешение, или водная дисперсия, полученная путем контакта или концентрации с ионообменной смолой, может быть подана на смешение. Если концентрация твердых веществ превышает 50 мас.%, водная дисперсия должна быть разбавлена перед использованием.

[0174]

Для того, чтобы получить композицию фторкаучука с гораздо меньшим окрашиванием и гораздо лучшими свойствами при растяжении, водная дисперсия предпочтительно имеет вязкость при 25°С 100 мПа.-с или ниже, более предпочтительно 50 мПа.-с или ниже, еще более предпочтительно 40 мПа⋅с или ниже, и особенно предпочтительно 30 мПа⋅с или ниже. Вязкость может составлять 0,1 мПа⋅с или выше.

Вязкость измеряется при 25°С с использованием ротационного вискозиметра типа В (производства компании Toki Sangyo Co., Ltd., ротор №2) при частоте вращения 60 об/мин в течение времени измерения 120 с.

[0175]

Для того, чтобы получить композицию фторкаучука с гораздо меньшим окрашиванием и гораздо лучшими свойствами при растяжении, порошок фторкаучука А1 и водная дисперсия предпочтительно смешивались таким образом, чтобы массовое отношение порошка фторкаучука А1 к частицам фторкаучука В1 (А1/В1) составляло 1/99-90/10.

Массовое отношение А1/В1 более предпочтительно составляет 3/97 или выше, еще более предпочтительно 5/95 или выше, еще более предпочтительно 10/90 или выше, и особенно предпочтительно 15/85 или выше. Массовое отношение А1/В1 также более предпочтительно составляет 85/15 или ниже, еще более предпочтительно 80/20 или ниже, еще более предпочтительно 75/25 или ниже, и особенно предпочтительно 70/30 или ниже.

[0176]

Если смесь, полученная при смешивании, имеет слишком высокую концентрацию твердых веществ или вязкость, она может быть разбавлена таким образом, чтобы контролировать концентрацию твердых веществ или вязкость так, чтобы они находились в пределах вышеупомянутого диапазона.

[0177]

Первый способ производства может включать в себя стадию коагуляции смеси, полученной на стадии смешивания. Эта коагуляция может быть выполнена способом коагулирования эмульгированных частиц путем замораживания или механической силы сдвига. Перемешивание может выполняться при добавлении коагулянта, такого как растворимое в воде органическое соединение, например метанол или ацетон, неорганическая соль, например нитрат калия или карбонат аммония, или неорганическая кислота, такая как соляная кислота, серная кислота или азотная кислота. Коагуляция может выполняться непрерывно, например с использованием встроенной мешалки.

[0178]

На стадии сушки смесь, полученная на стадии смешивания, сушится, в результате чего получается композиция фторкаучука. В том случае, когда первый способ производства включает в себя стадию коагуляции, полученный в результате коагуляции влажный порошок сушится.

Сушка может быть выполнена любым способом, и может быть выполнена известным способом с использованием, например, вакуума, высокочастотных волн или горячего воздуха.

Температура сушки предпочтительно составляет 50°С или выше, более предпочтительно 70°С или выше, еще более предпочтительно 100°С или выше, особенно предпочтительно 150°С или выше, и предпочтительно 300°С или ниже, более предпочтительно 250°С или ниже.

[0179]

Первый способ производства может включать в себя стадию измельчения композиции фторкаучука, полученной на стадии сушки. Измельчение может быть выполнено любым известным способом, например используя воздушно-струйную мельницу, молотковую мельницу, силовую мельницу, жерновую мельницу или измельчитель для замораживания.

[0180]

Настоящее изобретение также предлагает способ производства композиции фторкаучука (в дальнейшем также называемый вторым способом производства), включающий в себя: смешивание порошка фторкаучука А1, имеющего предысторию нагревания до температуры его плавления или выше, и водной дисперсии, содержащей частицы фторкаучука В1 и не содержащей углеводородного поверхностно-активного вещества, для получения смеси (стадию смешивания); а также сушку этой смеси для получения композиции фторкаучука (стадию сушки).

Во втором способе производства используемая водная дисперсия не содержит углеводородного поверхностно-активного вещества, и таким образом можно уменьшить окрашивание или влияние на физические свойства из-за оставшегося углеводородного поверхностно-активного вещества. Это приводит к производству композиции фторкаучука, имеющей меньшее окрашивание и обладающей превосходными свойствами при растяжении, и в то же время содержащей фторкаучук, имеющий предысторию нагревания до температуры его плавления или выше.

[0181]

Порошок фторкаучука А1 и частицы фторкаучука В1 являются теми же, что и описанные для первого способа производства.

[0182]

Водная дисперсия во втором способе производства не содержит углеводородного поверхностно-активного вещества. Примеры углеводородного поверхностно-активного вещества включают в себя упомянутые в качестве примеров для первого способа производства.

Другие компоненты и физические свойства водной дисперсии могут быть теми же самыми, что и описанные для первого способа производства.

[0183]

Предпочтительные варианты осуществления стадии смешивания во втором способе производства являются теми же самыми, что и описанные для первого способа производства.

[0184]

Стадия сушки во втором способе производства может быть той же самой, что и стадия сушки в первом способе производства.

[0185]

Другие необязательные стадии, используемые во втором способе производства и в предпочтительных вариантах осуществления, являются теми же самыми, что и в первом способе производства.

[0186]

Первый и второй способы производства могут дополнительно включать в себя смешивание наполнителя.

Наполнитель может быть смешан с порошком фторкаучука А1, или может быть смешан с водной дисперсией, или может быть смешан со смесью, полученной при смешивании порошка фторкаучука А1 и водной дисперсии, или может быть смешан с влажным порошком, полученным при коагуляции, или может быть смешан с композицией фторкаучука, полученной при сушке.

[0187]

Наполнитель может включать в себя, например, по меньшей мере один наполнитель, выбираемый из группы, включающей в себя стекловолокно, стеклянную дробь, углеродное волокно, сферический углерод, сажу, графит, кремнезем, глинозем, слюду, карбид кремния, нитрид бора, оксид титана, оксид висмута, оксид кобальта, дисульфид молибдена, бронзу, золото, серебро, медь и никель.

Предпочтительным является по меньшей мере один материал, выбираемый из группы, состоящей из стекловолокна, углеродного волокна, сажи и бронзы.

[0188]

Первый и второй способы производства также предпочтительно включают в себя гранулирование композиции фторкаучука, полученной при сушке. Это может обеспечить композицию фторкаучука, имеющую высокую кажущуюся плотность и превосходную удобообрабатываемость.

Грануляцию можно осуществлять любым известным способом, таким как подводная грануляция, грануляция с горячей водой, грануляция с эмульгированием и дисперсией, грануляция с эмульгированием горячей водой, грануляция без растворителя или сухая грануляция с растворителем.

[0189]

Настоящее изобретение также предлагает композицию фторкаучука, получаемую с помощью первого или второго способа производства. Эта композиция фторкаучука имеет меньшее окрашивание и обладает превосходными свойствами при растяжении, и в то же время содержит фторкаучук, имеющий предысторию нагревания до температуры его плавления или выше.

[0190]

Композиция фторкаучука, получаемая с помощью первого или второго способа производства, может иметь любую форму, и предпочтительно имеет форму порошка.

[0191]

Для того, чтобы значительно уменьшить окрашивание и значительно улучшить свойства при растяжении, композиция фторкаучука, получаемая с помощью первого или второго способа производства, предпочтительно содержит неионогенное поверхностно-активное вещество в количестве 1,0 мас.% или меньше, более предпочтительно 0,9 мас.% или меньше, еще более предпочтительно 0,8 мас.% или меньше, еще более предпочтительно 0,7 мас.% или меньше, и особенно предпочтительно 0,6 мас.% или меньше по массе композиции фторкаучука. Нижний предел может быть, не ограничиваясь этим, ниже предела чувствительности, или может составлять 1000 масс.ч. на миллион.