Область техники, к которой относится изобретение

Изобретение относится к производству ядерных топливных стержней, в частности к очистке и дезактивации их поверхности.

Более конкретно, изобретение относится к способу автоматического устранения любых отложений остатков топлива при помощи одной или нескольких лент, скользящих по поверхности цилиндрического объекта. Другим объектом изобретения является устройство для осуществления этого способа.

Уровень техники

Ядерный топливный стержень для охлаждаемых водой реакторов включает в себя топливные таблетки из UO2 или смеси UO2-PO2 диаметром приблизительно 8 мм, вставленных одна за другой в металлическую оболочку длиной приблизительно 4 м, обычно изготовленную из сплава циркония. Перед формированием сборок, предназначенных для загрузки в реактор, стержни могут храниться на складе.

Сами топливные стержни не являются радиоактивными. Однако, в частности, при введении в них таблеток из спеченного порошка на их поверхности могут образоваться и отложиться частицы топлива. Загрязнение стержня, вызванное этими остатками, должно быть устранено ввиду строгих допусков на приемлемые уровни радиоактивности.

С этой целью перед извлечением стержня из производственной перчаточной камеры (защитной камеры со встроенными перчатками, посредством которых выполняют работу с опасными материалами) обычно производят этап дезактивации, в частности, верхней заглушки стержня и смежной поверхности. Дезактивация не должна изменять оболочку стержня, предпочтительно должна быть полностью автоматической, относительно быстрой и не должна требовать дополнительного пространства в перчаточной камере.

Известны различные способы дезактивации. Например, газ под давлением или струи раствора (ЕР 0100428) могут удалять отложения частиц топлива меньше микрона, но при этом образуются стоки, которые трудно и дорого обрабатывать. Другие системы, содержащие, например, электродные разряды (GB 1382915), являются очень дорогими. Также известна лазерная дезактивация (FR 2774801), но она очень сложна в использовании.

Наиболее простой является дезактивация трением с использованием вискозной, полиэфирной или хлопковой ткани, сухой или пропитанной спиртом. Однако этот способ сильно зависит от операторов.

В документе FR 2072423 описан автоматизированный процесс, в котором стержень приводится во вращательное движение, а его конец входит в контакт с разматывающейся чистящей лентой. Однако при таком решении пространство ограничено концом стержня, и, кроме того, не обеспечивается достаточная эффективность из-за низкой надежности и недостаточного давления ленты на стержень.

Раскрытие изобретения

Изобретение направлено на устранение описанных выше недостатков путем создания способа автоматической дезактивации трением (посредством протирки лентой). Способ и устройство согласно изобретению, в частности, предназначены для снижения загрязнения стержней после заключения их в оболочку до более низкого уровня, чем требуется по техническим условиям. Кроме того, данные способ и устройство могут быть применены и в других вариантах использования.

Одним из объектов изобретения является способ очистки поверхности цилиндрического элемента путем проведения по ней ленты, в частности, для дезактивации ядерных топливных стержней и для очистки стержней перед их герметизацией.

Способ дезактивации согласно изобретению включает установку подлежащего дезактивации участка цилиндра в заданное положение, натяжение ленты вокруг цилиндра и движение ее в направлении, перпендикулярном оси цилиндра. Натяжение ленты во время очистки поддерживается постоянным. Участок цилиндра может быть закреплен, или ему может быть сообщено поступательное перемещение вдоль своей оси с постоянной скоростью или с замедлением для более тщательной обработки на некоторой области участка цилиндра. Поступательное движение может сопровождаться небольшим вращением, так что цилиндр совершает винтовое движение, однако предпочтительно, чтобы этот участок в течение всего процесса удерживался в одном и том же угловом положении.

Согласно одному варианту осуществления изобретения после очистки участка цилиндра путем по меньшей мере одного поступательного прохода без вращения цилиндр поворачивают вокруг его оси и повторно помещают в заданную позицию так, чтобы лента находилась в контакте с цилиндром по дуге, отличной от первой. Этот процесс повторяется до полной очистки поверхности.

Согласно предпочтительному варианту осуществления изобретения очистку поверхности выполняют по меньшей мере двумя лентами одновременно, причем ленты расположены одна за другой в направлении поступательного движения цилиндра, движутся преимущественно в противоположных направлениях и предпочтительно оказывают на цилиндр одинаковое давление. В частности, множество лент образует дуги с взаимодополняющим контактом с участком цилиндра. Например, две ленты покрывают два противоположных друг другу полуцилиндра.

В способе согласно изобретению дезактивация может быть сухой и/или влажной с впрыскиванием жидкости на ленту, в частности, в случае конечной дезактивации.

Изобретение также относится к устройству для осуществления этого способа, которое предпочтительно целиком может быть расположено в перчаточной камере.

Устройство содержит систему разматывания ленты, которая, в частности, включает в себя ведущий и ведомый ролики, оси которых параллельны оси очищаемого цилиндра. Имеются средства автоматического позиционирования ленты, которые расположены вдоль траектории, проходящей вокруг цилиндра от ведущего ролика к ведомому ролику. Указанные средства выполнены так, чтобы окруженная лентой дуга цилиндра была постоянной, а цилиндр мог быть помещен на свое место без вхождения в контакт с лентой. В частности, средства позиционирования содержат устройство перемещения ленты в радиальном направлении по отношению к оси цилиндра, что обеспечивает свободное от трения прохождение цилиндра над лентой. Средства позиционирования могут также содержать коромысло, обеспечивающее постоянное натяжение ленты. Предпочтительно охваченная лентой дуга представляет собой половину цилиндра.

Устройство может содержать средства приведения цилиндра в поступательное движение и придания ему заданного углового положения.

Предпочтительно, чтобы были предусмотрены средства управления, например датчик разрыва ленты, тормозная система на ведомом ролике, датчик положения цилиндра, и средства определения скоростей ленты и/или цилиндра.

Предпочтительно устройство содержит множество систем разматывания ленты, преимущественно идентичных, расположенных вдоль оси цилиндра так, чтобы ленты окружали различные, взаимодополняющие дуги цилиндра.

Краткое описание чертежей

Особенности и преимущества изобретения будут более понятны из нижеследующего описания со ссылками на чертежи.

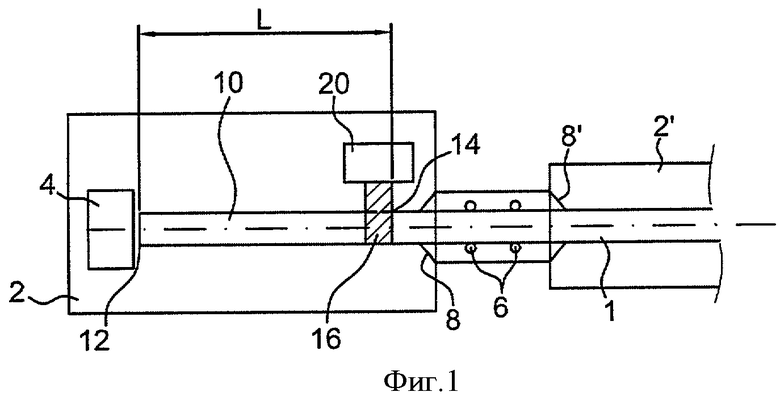

На фиг.1 схематично показан вид модуля для изготовления ядерного топливного стержня, в котором может быть расположено устройство согласно изобретению;

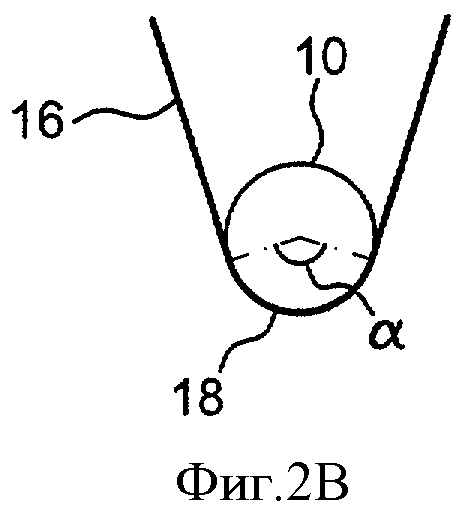

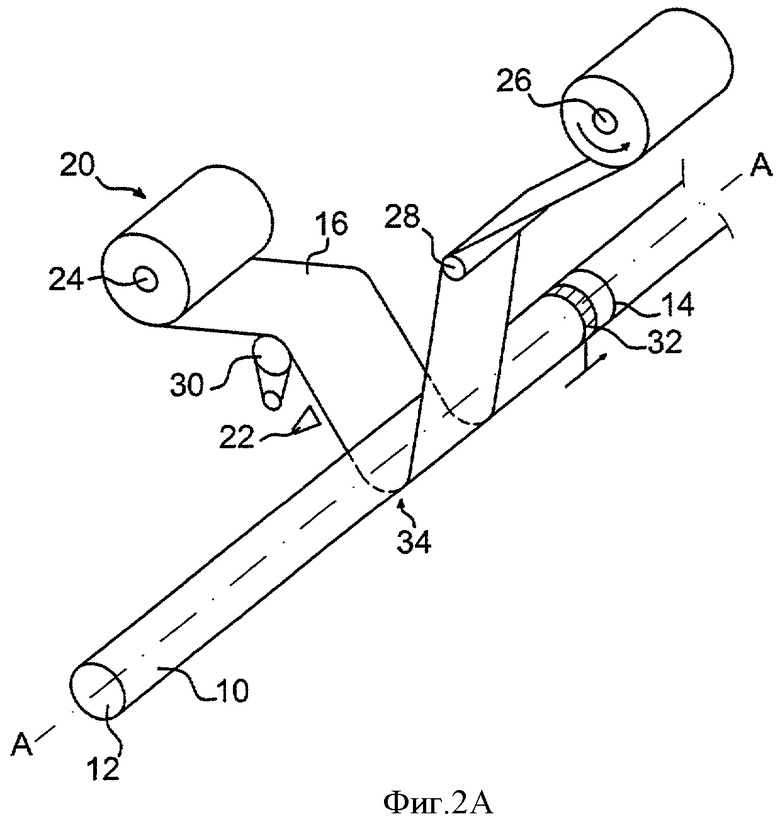

на фиг.2А и 2В показан предпочтительный вариант выполнения устройства согласно изобретению;

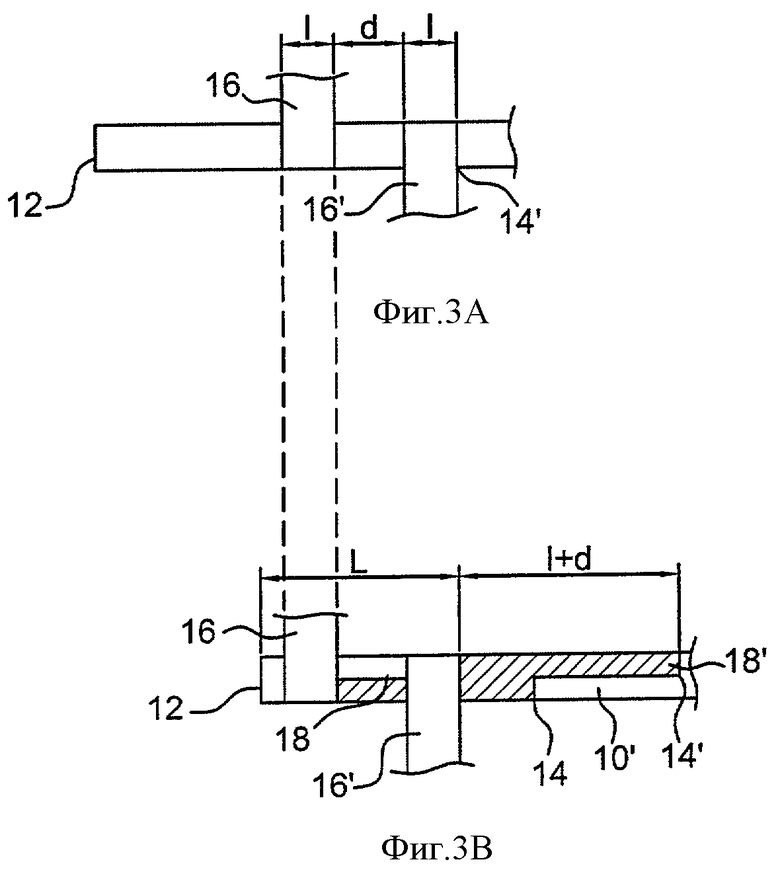

на фиг.3А и 3В показан этап дезактивации согласно другому предпочтительному варианту осуществления изобретения.

Осуществление изобретения

Полное радиоактивное загрязнение образца, такого как топливный стержень, состоит из так называемого лабильного или переносимого загрязнения, представляющего собой отложение частиц на поверхности, и возможного постоянного загрязнения. Стандартными критериями для стержня являются полное остаточное загрязнение менее чем 0,8 Бк/см2 и лабильное остаточное загрязнение менее чем 4×10-2 Бк/см2.

Способ согласно изобретению воздействует, главным образом, на лабильное загрязнение, однако, в частности при впрыскивании жидкости, также могут быть устранены и внедренные частицы.

Стержни 1 изготавливают в системе перчаточной камеры, показанной на фиг.1. Перчаточные камеры представляют собой функциональные герметизированные модули 2, 2′, в которые по меньшей мере частично вставляются стержни 1 диаметром обычно приблизительно от 9,5 до 12,5 мм и длиной приблизительно 4 м для соединения со вспомогательными устройствами 4, такими как заглушки или наконечник оболочки, облегчающими проведение работ. Стержни 1 вставляются в указанные модули посредством механизмов 6, обеспечивающих их поступательное движение и вращение. В частности, для загрузки таблеток оболочка стержня 1 вводится через герметизированный канал 8 в предназначенный для осуществления заполнения герметичный модуль 2 и наталкивается на наконечник 4 оболочки, ограничивающий образование остатков таблеток. Фактически, загрязнению подвержен только участок 10 оболочки стержня 1, расположенный вблизи от вставленного в модуль 2 наконечника.

В конце этого этапа стержень 1 открывают и заполняют таблетками, образующими колонну, немного меньшей длины, чем стержень 1. Обычно подверженный загрязнению участок 10 стержня 1, имеет длину L, составляющую для этого этапа приблизительно 50 мм. Этот этап заполнения обычно заканчивается этапом «фронтальной периферийной очистки», осуществляемым в другом функциональном модуле 2. Во время этого этапа удаляют остатки топлива на подвергшемся загрязнению участке 10.

Затем стержень 1 передают в другой рабочий модуль 2, в котором внутри оболочки устанавливают пружину для обеспечения контакта между таблетками, допуская при этом изменение объема содержащегося в оболочке газа во время процессов деления. Затем стержень 1 закрывают заглушкой, которую приваривают к оболочке круговым сварным швом, и повышают давление перед герметизацией (или осевым или радиальным защемлением).

Перед отправкой на склад готовый стержень 1 обычно подвергают «конечной дезактивации», при которой удаляют любые остатки топлива. Длина L дезактивируемого участка 10 равна минимум 500 мм и измеряется от впускного конца 10 или верхней заглушки стержня 1 до длины всей оболочки.

Способ и устройство согласно изобретению применяются для этих двух операций «фронтальной периферийной очистки» и «конечной дезактивации» при возможном изменении нескольких параметров. Для краткости эти две операции далее именуются как очистка поверхности или дезактивация лентой и относятся к участку 10 цилиндра стержня 1, проходящему вдоль его оси АА между первым впускным концом 12 и ближним концом 14, расположенным на расстоянии L, которое может доходить до полной длины стержня 1. В частности, предпочтительно устройство 20 выполнено с возможностью дезактивации концевого участка 10 ядерного топливного стержня 1, то есть концевого участка 10 цилиндра стержня 1 с диаметром приблизительно от 9,5 до 12,5 мм, и длиной L, равной приблизительно 50 или 500 мм. Устройство и способ могут также использоваться при «ремонте» стержней, то есть на участке 10 стержня, который расположен не на конце.

Дезактивирующее устройство согласно изобретению, схематично показанное на фиг.2А, позволяет автоматически протирать поверхность цилиндрического участка 10 лентой 16 из ткани управляемым и повторяемым образом. В этом случае лента 16 проходит вокруг дуги 18 по периферии участка 10 (фиг.2В), к ней прикладывают определенное натяжение и затем ленте 16 сообщают движение относительно цилиндра стержня 1 в направлении, ортогональном оси АА участка 10. Очистка может быть сухой, или она может быть связана с впрыскиванием жидкости, обычно спирта, для смачивания ленты 16 (таким образом, коэффициент очистки от лабильных загрязнений может, например, изменять свое значение от 2,5 для сухой очистки до более 10).

Лента 16 предназначена для специального использования и не должна изменять поверхность стержня 1. Предпочтительно, чтобы коэффициент удаления лабильной пыли лентой 16 был оптимизирован. При «влажной» дезактивации лента 16 предпочтительно не должна быть слишком впитывающей для обеспечения более низкого потребления подлежащей переработке жидкости. Для этого преимущественно используют хлопковую ткань типа Vanneuville. Для обеспечения оптимального соотношения между скоростью дезактивации и равномерностью создаваемого на ленте 16 натяжения ширина l ленты 16 предпочтительно составляет 60 мм. Однако при сильном загрязнении (сильной дезактивации) в устройстве согласно изобретению можно применять абразивную ленту.

Для осуществления, в случае необходимости, влажной дезактивации предпочтительно, чтобы средства, такие как впрыскивающие сопла 22, смачивали ленту 16 с использованием спирта.

Предпочтительно хранить ленту 16 в виде бобины, содержащей, например, полезную длину ленты от 100 до 150 м. Лента приводится в поступательное движение, и для ее разматывания устройство 20 содержит два ролика. Распределительный ролик 24 подает дезактивирующую ленту 16 в систему, а принимающий ролик 26 наматывает «грязную» ленту. Ось роликов 24 и 26 может иметь диаметр приблизительно 40 или 50 мм, так что максимальный диаметр бобины равен приблизительно 200 мм. Предпочтительно, чтобы подающая бобина свободно вращалась, а на ролик 24 действовал тормозной момент, обеспечивающий натяжение ленты 16. Принимающая бобина и ее ролик 26 приводятся в движение приводом: отводимый узел ролик/двигатель, предпочтительно снабженный редуктором и управлением перемещением на двух скоростях, позволяет тянуть ленту 16, удерживая ее.

Предпочтительно ролики 24 и 26 имеют регулировочный крутящий момент 2,5 Нм, который создает усилие на ткани ленты 12,5 Н при пустой бобине и 2,5 Н при полной бобине.

Для осуществления операции очистки ленту 16 вводят в контакт со стержнем 1 между двумя роликами 24 и 26, при этом средства 28 и 30, такие как натяжной вал, направляющие ролики и/или шкивы, и/или ролики криволинейной обходной траектории, позволяют располагать и удерживать ленту 16 в центральном положении на стержне 1 для оптимизации ее траектории и для того, чтобы она огибала дугу 18 с заданным углом α. При этом лента 16 должна иметь заданные скорость движения и натяжение. В частности, на пути ленты 16 спереди по ходу от стержня 1 может быть расположено коромысло 30, которое компенсирует неравномерность движения ленты 16.

При помещении ленты 16 на участок 10 стержня 1 никакого трения не возникает. Позиционирующие средства 28 и 30 связаны с устройством, осуществляющим перемещение ленты в направлении, перпендикулярном оси АА стержня 1. Натяжной вал 28 установлен на поворотном пневматическом цилиндре двустороннего действия, управляемом бистабильным клапаном с электропневматическим управлением под азотной текучей средой, чтобы освобождать место для прохождения цилиндра стержня 1. Как только лента 16 и участок 10 помещены на свое место, устройство 20 перемещает ленту 16 между двумя роликами 24 и 26 так, чтобы ее трение о цилиндр дезактивировало оболочку.

Предпочтительно в перчаточной камере 2 расположено несколько различных элементов 20 из незагрязняющих материалов.

Для длины L участка 10 и ширины l ленты 16 одного прохода может быть недостаточно. В таком случае желательно, чтобы цилиндр приводился в поступательное движение вдоль своей оси АА с помощью специальных средств. Предпочтительно, чтобы участок 10 не вращался вокруг своей оси АА, таким образом, лента 16 на протяжении всей длины перемещения чистит одну и ту же дугу поверхности 18 с образующими, параллельными оси АА для равномерной дезактивации рассматриваемой дуги 18. Однако возможно небольшое вращение стержня 1 во время его поступательного движения при конечной дезактивации на большой длине стержня. Винтовое движение с широким шагом позволяет избежать линии стыка между несколькими проходами, когда покрываемое расстояние превышает 100 мм.

Направляющие элементы, в частности рейка или ролики, позволяют направлять цилиндр 1 внутри дезактивирующего модуля 2 перпендикулярно осям роликов 24 и 26, а следовательно, перпендикулярно и перемещению ленты 16. Кроме того, средства 32 вращают стержень 1 и перемещают его в поступательно вдоль оси АА. Предпочтительно, чтобы в этом случае одно и то же устройство 32 осуществляло поступательное движение стержня 1 и его удержание относительно оси АА, например поворотная оправка, установленная на каретке, совершающей поступательное движение. Таким образом, поступательное и вращательное движения могут быть совмещены или осуществляться по отдельности.

В соответствии с устройством модулей очистка может быть выполнена «продвижением» стержня, то есть стержень чистится по мере того, как он проходит прямо через этот модуль. Также возможно, чтобы поступательное движение стержня осуществлялось во время его отвода, в частности, если речь идет лишь о небольшой части его конца: стержень 1 вводят в максимально возможной степени в чистящий модуль 2 и извлекают из этого модуля 2 одновременно с протиранием лентой 16 и дезактивацией. Термин «ближний» будет далее обозначать «начало» дезактивированного конца, а термин «дальний» будет означать конец загрязненного конца, причем участок 10 перемещается при «отводе» между ближним концом и дальним концом.

Таким образом, например, для конечной дезактивации в конце защемления стержень 1 входит в первый модуль 2, при этом лента 16 находится в провисшем положении вокруг оси АА. Затем лента 16 прижимается к стержню 1 посредством натяжного вала 28, оказывая давление на коромысло 30 и располагаясь своим задним по ходу концом на ближнем конце 14 отрезка (с устройством 20 может быть связан датчик 34 положения). Таким образом, лента 16 покрывает дугу 18 поверхности цилиндра стержня 1, в частности угол дуги α=360°/n, где n - целое число. Затем происходит чистка, при которой одновременно лента 16 продвигается вперед, а стержень 1 отводится до окончательного отделения ленты 16 от конца 12 стержня 1.

Для исключения необходимости согласования винтового движения можно полностью разделить эти два движения и заставить стержень 1 двигаться ступенчато согласно следующей последовательности:

а) прижатие ленты 16 к стержню 1;

б) перемещение ленты 16;

в) остановка ленты 16;

г) поворот стержня 1 на α=360°/n при воздействии на средства 28 и 30 позиционирования ленты 16;

д) повторение этапов от б) до г) n раз;

е) снятие давления ленты 16 на стержень 1;

ж) поступательное перемещение стержня 1 на ширину l ленты 16;

з) повторение шагов от а) до д) по меньшей мере L/l раз, то есть пока не будет достигнуто L.

Это разделение особенно подходит для ремонта, при котором длина L не очень большая (L/l≤3), однако оно приводит к погрешностям и требует времени.

Предпочтительно, чтобы лента 16 и стержень 1 двигались одновременно. Как только лента 16 становится натянутой вокруг участка 10, она разматывается с постоянной скоростью во время отвода стержня 1 с заданной скоростью, если необходимы равномерность и повторяемость. Таким образом выполняется очистка дуги 18 с углом α=360°/n по длине L участка 10.

Для очистки всей поверхности стержень 1 затем повторно помещают в его первоначальное положение, то есть продвигают до тех пор, пока его ближний конец 14 не будет расположен перед передним концом ленты 16, при этом его поворачивают на 360°/n так, чтобы дуга α', покрытая лентой 16, примыкала к первой дуге. Или стержень сначала поворачивают на 360°/n, а затем он чистится под давлением ленты 16 от своего ближнего конца 14 до своего дальнего конца 12. Этот шаг повторяется n раз для дезактивации всей поверхности. Например, если натяжной вал 28 и коромысло 30 позволяют ленте 16 покрыть угол α=180°, то для очистки периферийной поверхности достаточно двух проходов между лентой 16 и стержнем 1. Также возможны 3 прохода при 120° или 4 при 90°. Дезактивация может выполняться несколько раз (например, с четырьмя проходами при 180°).

Предпочтительно, чтобы параллельно между двумя проходами выполнялась дезактивация входных/выходных направляющих 8 модуля 2.

Для оптимизации времени очистки вдоль отрезка 10 предпочтительно располагать несколько лент 16, 16′. Предпочтительно, чтобы они покрывали каждую из дуг 18, 18′ взаимодополняющих или идентичных углов α. В частности, две ленты 16 и 16′ могут быть расположены одна за другой вдоль оси АА, и каждая из них может покрывать противоположные дуги в 180°. В этом случае за один проход стержня 1 дезактивируется вся поверхность. Каждая лента 16, 16′ связана с аналогичными позиционирующими натягивающими средствами.

Можно также объединить эти два решения и иметь, например, две ленты 16 и 16′, чтобы покрыть α+α'=180° и затем выполнить второй проход после поворота стержня 1 на пол-оборота.

При одновременном использовании нескольких лент необходимо учитывать ширину l ленты 16 и расстояние d между лентами 16 и 16′. Как показано на фиг.3, часть поверхности участка 10 дезактивируется только лентой 16′, расположенной спереди по ходу. Поэтому размещенный на участке 10 ближний конец 14′ соответствующим образом продвигается вперед, а частично очищенная длина составляет L+е+d. Таким образом, желательно использовать только две ленты 16 и 16′, чтобы минимизировать не полностью дезактивированную часть.

Таким образом, последовательность операций при дезактивации двумя лентами принимает, например, следующий вид:

а) спуск натяжных валов 28;

б) позиционирование отрезка 10′ в положении очистки;

в) натяжение лент 16 и 16′ на участке 10′ от ближнего конца 14′, определенного в соответствии с подлежащим очистке расстоянием L;

г) разматывание лент 16 и 16′ и движение стержня 1 до его конца 12.

При этом может быть сделан акцент на очистке более подверженной загрязнению части участка 10, например, посредством замедления или даже остановки поступательного движения стержня 1 вблизи этой части. В частности, может допускаться временная задержка при достижении лентой 16 конца 12 стержня 1 перед ее выходом из контакта с ним. Предпочтительно, чтобы с этой целью датчик 34 определял перемещение участка 10. Датчик 34 может быть связан со средствами параметризации подлежащей очистке длины L. Конечно, такая временная задержка может быть выполнена в любой точке на участке 10, в частности, там, где должен быть выполнен ремонт.

В случае очистки двумя лентами для тщательной равномерной очистки участка стержень 1 останавливается, в то время как первая лента 16 продолжает перемещаться, при этом вторая лента 16′ может быть остановлена. Затем стержень 1 перемещается так, чтобы вторая лента 16′ также была в положении предыдущего участка, и остается на месте в течение периода времени, предпочтительно равного времени остановки первой ленты 16.

Кроме того, можно также временно использовать впрыскивание жидкости на ленту 16 как для отдельных частей участка 10, так и по всей его длине L. В частности, в случае конечной дезактивации желательна дезактивация спиртом вблизи от заглушки 12 на длине L′, составляющей приблизительно 300 мм. Предпочтительно, чтобы этому предшествовала сухая очистка на длине L-L′.

В частности, при промышленном использовании могут быть заданы различные параметры для оптимизации дезактивации как в отношении конечного порогового значения, так и в отношении скорости выполнения способа. В обычных случаях натяжение ленты 16 составляет более чем 1 кг, предпочтительно приблизительно 1,5 кг, скорость лент 16 и 16′ составляет приблизительно 40 мм/с для влажной дезактивации и 10 мм/с для сухой протирки при перемещении стержня со скоростью приблизительно 50 мм/с. Скорости выбраны из условий соответствия уровню загрязнения.

Предпочтительно, чтобы для очистки конкретных обрабатываемых стержней 1 все параметры можно было изменять, а устройство 20 было связано с системой, относящейся к типу программируемого автоматического контроллера. Например, в систему могут вводиться параметры, относящиеся к расстоянию L подлежащего очистке стержня, и она может осуществлять расчет расположения ближнего конца 14′ для позиционирования стержня 1 по отношению к лентам 16 с учетом ширины l и расстояния d между лентами для исключения частичной очистки. Кроме того, вводятся скорость поступательного движения стержня, время очистки для конца 12, количество проходов, если сумма дуг 18 не составляет 360°, и т.д.

Предпочтительно устройство 20 согласно изобретению содержит датчики разрыва ленты и индуктивный датчик на каждой ленте для контроля ее перемещения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ АВТОМАТИЧЕСКОЙ ДЕЗАКТИВАЦИИ СТЕРЖНЕВЫХ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2605540C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ НЕЗАГРЯЗНЕННЫХ МОХ-ТОПЛИВНЫХ СТЕРЖНЕЙ | 2002 |

|

RU2295786C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОБЕСПЫЛИВАНИЯ ТАБЛЕТОК ЯДЕРНОГО ТОПЛИВА ПОСРЕДСТВОМ ЛАЗЕРНОГО ЛУЧА | 1997 |

|

RU2175150C2 |

| СОРТИРОВКА ТАБЛЕТОК ПОСРЕДСТВОМ ИЗМЕРЕНИЯ ДИАМЕТРА | 2006 |

|

RU2428654C2 |

| ХИРУРГИЧЕСКИЙ СШИВАЮЩИЙ АППАРАТ С ШАРНИРНО-ПОВОРАЧИВАЕМЫМИ КОМПОНЕНТАМИ | 2009 |

|

RU2489100C2 |

| ХИРУРГИЧЕСКИЙ СШИВАЮЩИЙ АППАРАТ С ЭЛЕМЕНТАМИ УПРАВЛЕНИЯ, ПРИГОДНЫМИ ДЛЯ РАБОТЫ ОДНОЙ РУКОЙ | 2009 |

|

RU2489099C2 |

| ШАРНИРНО-ПОВОРОТНЫЕ ЗАГРУЗОЧНЫЕ МОДУЛИ ДЛЯ ХИРУРГИЧЕСКИХ СШИВАЮЩИХ СКОБКАМИ И ОТРЕЗНЫХ ИНСТРУМЕНТОВ | 2009 |

|

RU2491027C2 |

| ПОРТАТИВНОЕ УСТРОЙСТВО ДЛЯ ПРИКРЕПЛЕНИЯ РАЗЪЕМА К ОПТИЧЕСКОМУ ВОЛОКНУ | 2012 |

|

RU2640096C2 |

| ХИРУРГИЧЕСКИЙ СШИВАЮЩИЙ АППАРАТ МНОГОКРАТНОГО ИСПОЛЬЗОВАНИЯ (ВАРИАНТЫ) И СПОСОБ ЕГО ОБРАБОТКИ (ВАРИАНТЫ) | 2009 |

|

RU2488358C2 |

| ХИРУРГИЧЕСКИЙ СШИВАЮЩИЙ АППАРАТ С МЕХАНИЗМОМ ЗАПУСКА, ЧУВСТВИТЕЛЬНЫМ К НАГРУЗКЕ | 2009 |

|

RU2499567C2 |

Группа изобретений относится к производству ядерных топливных стержней и дезактивации их поверхностей. Устройство автоматической очистка цилиндра протиркой его лентой содержит средства автоматического позиционирования цилиндрического элемента, на котором вдоль его оси расположен указанный участок; первый ведущий ролик, выполненный с возможностью наматывания ленты, и первый ведомый ролик, выполненный с возможностью сматывания ленты, причем ролики выполнены с возможностью вращения вокруг осей, параллельных оси участка цилиндра; первые средства позиционирования ленты, расположенные на пути ленты, проходящей между первыми двумя роликами и вокруг участка цилиндра, причем позиционирующие средства выполнены с возможностью перемещения для перемещения ленты в радиальном направлении по отношению к оси участка цилиндра так, чтобы она имела возможность контакта с участком цилиндра по первой заданной дуге и возможность занятия более удаленного положения без контакта с этим участком. Имеется также способ автоматической периферийной дезактивации участка цилиндра. Группа изобретений позволяет снизить загрязнение стержней после заключения их в оболочку до более низкого уровня, чем требуется по техническим условиям. 3 н. и 17 з.п. ф-лы, 5 ил.

1. Устройство (20) автоматической очистки участка (10) цилиндра (1) протиркой его лентой (16), содержащее средства автоматического позиционирования цилиндрического элемента (1), на котором вдоль его оси (АА) расположен указанный участок (10); первый ведущий ролик (26), выполненный с возможностью наматывания ленты (16), и первый ведомый ролик (24), выполненный с возможностью сматывания ленты (16), причем ролики (24, 26) выполнены с возможностью вращения вокруг осей, параллельных оси (АА) участка цилиндра; первые средства (28, 30) позиционирования ленты, расположенные на пути ленты (16), проходящей между первыми двумя роликами (26, 28) и вокруг участка (10) цилиндра, причем позиционирующие средства (28, 30) выполнены с возможностью перемещения для перемещения ленты (16) в радиальном направлении по отношению к оси (АА) участка (10) цилиндра так, чтобы она имела возможность контакта с участком (10) цилиндра по первой заданной дуге (18) и возможность занятия более удаленного положения без контакта с этим участком.

2. Устройство по п.1, содержащее второй ведущий ролик, выполненный с возможностью наматывания ленты (16'), и второй ведомый ролик, выполненный с возможностью сматывания ленты (16'), причем вторые ролики выполнены с возможностью вращения вокруг осей, параллельных оси (АА) отрезка (10) цилиндра, и смещены относительно первых роликов (24, 26) вдоль этой оси; а средства позиционирования второй ленты, расположенные на пути этой ленты (16'), проходящей между двумя вторыми роликами и вокруг участка (10) цилиндра, и выполненные с возможностью перемещения ленты (16) в радиальном направлении по отношению к оси (АА) участка (10) цилиндра так, чтобы лента имела возможность контакта с этим участком (10) по второй заданной дуге (18') и возможность занятия более удаленного положения без контакта с этим участком.

3. Устройство по п.2, в котором первые и вторые дуги (18, 18') контакта расположены в двух различных радиальных плоскостях участка (10) цилиндра.

4. Устройство по п.3, в котором вторая дуга (18') образует угол (α'), идентичный углу первой дуги (18).

5. Устройство по п.1, в котором средства (28, 30) позиционирования лент (16, 16') содержат коромысло (30) для регулирования натяжения ленты или лент (16, 16').

6. Устройство по п.1, в котором по меньшей мере один ведомый ролик (24) содержит тормоз.

7. Устройство по п.1, содержащее по меньшей мере один датчик разрыва ленты.

8. Устройство по п.1, содержащее сопло (22) для впрыскивания жидкости на ленту (16, 16').

9. Устройство по п.1, содержащее направляющие средства (32) для участка (10) цилиндра при его поступательном движении вдоль его оси (АА).

10. Устройство по п.9, в котором направляющие средства (32) выполнены с возможностью удержания участка (10) цилиндра во множестве заданных угловых положений.

11. Устройство по п.9, содержащее средства определения скорости вращения ведущих роликов (26) и скорости движения направляющих средств (32).

12. Устройство по п.9, содержащее датчик (34) определения положения участка (10) цилиндра по отношению к его оси (АА) движения.

13. Устройство по п.1, связанное с перчаточной камерой (2), в которой оно расположено.

14. Способ автоматической периферийной дезактивации участка (10) цилиндра (1), проходящего вдоль своей оси (АА) между первыми и вторыми концами (12, 14), посредством по меньшей мере одной ленты (16), выполненной с возможностью перемещения в плоскости, перпендикулярной оси (АА) цилиндра (1), включающий этапы, на которых:

- автоматически располагают ленту вокруг оси (АА) цилиндра (1) на расстоянии, большем радиуса цилиндра (1);

- автоматически располагают первый конец (14) участка (10) цилиндра в заданном положении на оси (АА) цилиндра;

- автоматически приводят ленту (16) в контакт с цилиндром (1) по первой дуге (18);

- перемещают ленту (16) в плоскости, перпендикулярной оси (АА) цилиндра, так, что ее натяжение на отрезке (10) остается постоянным.

15. Способ по п.14, включающий этап, на котором осуществляют очистку второй лентой (16'), введенной в контакт с цилиндром (1) по второй дуге (18'), расположенной сзади по ходу от первого конца (14).

16. Способ по п.15, в котором каждая из дуг (18,18') образуют угол 180°.

17. Способ по п.15, в котором первая и вторая ленты (16, 16') имеют равные натяжения и скорости перемещения.

18. Способ по п.14, включающий этап, на котором перемещают цилиндр (1) вдоль его оси (АА) ко второму концу (12).

19. Способ по п.14, включающий этап, на котором на ленту или ленты (16, 16') в течение заданного периода времени впрыскивают жидкость.

20. Применение устройства по п.1 или способа по п.14 для дезактивации поверхности участков ядерных топливных стержней.

| US 3708818 А, 09.01.1973 | |||

| СПОСОБ СВЯЗИ В СИСТЕМЕ D2D, ТЕРМИНАЛ И СЕТЕВОЕ УСТРОЙСТВО | 2019 |

|

RU2774801C1 |

| Способ дозирования горячего возврата в агломерационную шихту | 1978 |

|

SU749919A1 |

| Способ получения осветленной сухой крови | 1985 |

|

SU1397017A1 |

| СПОСОБ И УСТРОЙСТВО ПОДГОТОВКИ ТЕПЛОВЫДЕЛЯЮЩЕГО ЭЛЕМЕНТА К ГЕРМЕТИЗАЦИИ | 2003 |

|

RU2268511C2 |

Авторы

Даты

2011-11-10—Публикация

2006-12-07—Подача