Изобретение относится к области неразрушающего контроля, в частности к тепловому неразрушающему контролю объектов, и может быть использовано для повышения качества результатов при технической диагностике неоднородных конструкций, например, зданий и сооружений, оценки технического состояния потенциально опасных объектов и т.п.

Из уровня техники известны способы повышения достоверности и информативности результатов неразрушающего контроля путем определения характеристик обнаруженных внутренних дефектов (несплошностей) - глубины залеганиия и раскрытия (Авторское свидетельство №1102343 «Тепловой дефектоскоп с автоматическим распознаванием характеристик дефектов», авторы О.Н.Будадин, Д.А.Рапопорт, И.П.Димитриенко и др. - Заявл. 31.05.82, №3445366/18-25, МКИ G01N, УДК 620.179.13).

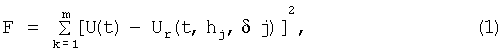

Согласно описанию работы устройства по а.с. №1102343, определение характеристик дефектов осуществляют путем сравнения экспериментальных значений температурных полей, зарегистрированных в процессе проведения контроля, с «базой знаний» - значением температурных полей, соответствующим различным комбинациям характеристик дефектов. Сравнение осуществляется методом «невязки»:

где j=1…n,

U(t) - экспериментальные значения температурных полей,

Ur(t, hj, δj) - значения температурных полей в «базе знаний», где

t - время,

hj, δj - глубина залегания и раскрытие j-й комбинации характеристик в «базе знаний»,

n - количество комбинаций в базе «знаний».

В качестве прототипа выбран способ, известный из описания Авторского свидетельства на изобретение №1102343 «Тепловой дефектоскоп с автоматическим распознаванием характеристик дефектов», авторы О.Н.Будадин, Д.А.Рапопорт, И.П.Димитриенко и др. - Заявл. 31.05.82, №3445366/18-25, МКИ G01N, УДК 620.179.13.

Согласно прототипу, характеристики дефектов определяются путем сравнения экспериментальных значений температурных полей, зарегистрированных в процессе проведения контроля, со значениями температурных полей, соответствующих различным комбинациям характеристик дефектов накопленных в «базе знаний».

Способ, принятый в качестве прототипа, имеет следующие недостатки.

Поскольку достоверность и информативность результатов неразрушающего контроля зависят от качества (точности и достоверности) информации в «базе знаний», т.е. точности и достоверности ранее накопленных данных, последние определяются квалификацией операторов-дефектоскопистов, что не учитывается в способе, принятом в качестве прототипа.

Предлагаемый способ ПОВЫШЕНИЯ ДОСТОВЕРНОСТИ И ИНФОРМАТИВНОСТИ РЕЗУЛЬТАТОВ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ направлен на устранение перечисленных недостатков.

Технический результат, достигаемый при его использовании по сравнению с прототипом по а.с. №1102343 «Тепловой дефектоскоп с автоматическим распознаванием характеристик дефектов» (авторы О.Н.Будадин, Д.А.Рапопорт, И.П.Димитриенко и др. - Заявл. 31.05.82, №3445366/18-25, МКИ G01N, УДК 620.179.13), заключается в повышении достоверности и информативности результатов контроля дефектов путем учета и оценки качества работы операторов-дефектоскопистов, участвующих в формировании «базы знаний», т.е. путем выбора наилучшего дефектоскописта-эксперта для формирования «базы знаний».

Предлагаемый способ заключается в следующем:

- после неоднократного проведения дефектоскопии объекта измеряют погрешность полученных результатов, каждым из экспертов-дефектоскопистов;

- любым из известных способов (методов) обработки статистических результатов дефектоскопии (характеристик дефектов), в количестве, достаточном для получения представительных данных (например, по критерию Стьюдента), измеряют статистические характеристики значений погрешности результатов по результатам нескольких процессов контроля;

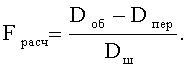

- выбирают не менее 3-х, 4-х лучших экспертов-дефектоскопистов, оценивая качество их работы по критерию Фишера:

где

Dоб=Dпер+Dоп+Dш,

Dоб - суммарная дисперсия погрешности,

Dпер - дисперсия ошибки перехода из одного стационарного режима в другой (при изменении режимов проведения дефектоскопии),

Dоп - дисперсия воздействия на результаты дефектоскопии оператора-технолога,

Dш - дисперсия собственных флуктуаций (шумов) каждой из переменных;

- определяют квалификацию эксперта-дефектоскописта по следующим критериям:

Fpаcч≤2: погрешность результатов, определяемых оператором-дефектоскопистом, не выходит за уровень "шума" технологического процесса контроля, качество работы оператора-дефектоскописта следует считать близким к идеальному,

Fрасч>2: погрешность результатов, определяемых оператором-дефектоскопистом, превышает уровень "шума" технологического процесса неразрушающего контроля, качество работы оператора-дефектоскописта неудовлетворительное;

- принимают решение об использовании эксперта-дефектоскописта, имеющего Fрасч≤2 для формирования «базы знаний».

Сущность изобретения и возможность достижения технического результата будут более понятны из последующего описания со ссылками на позиции чертежей, где:

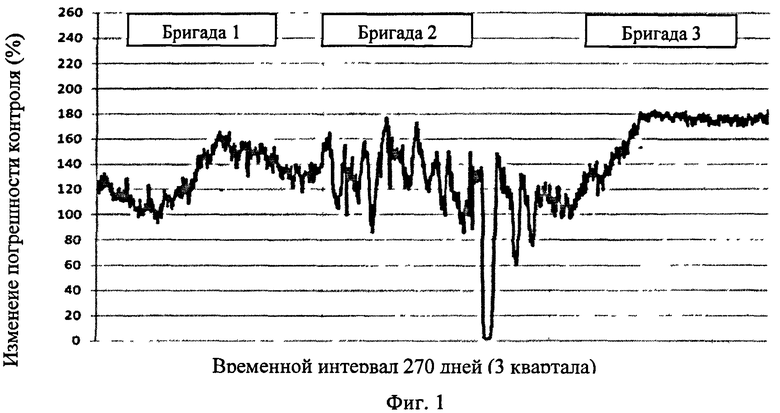

на фиг.1 приведена статистическая зависимость изменения погрешности контроля во времени;

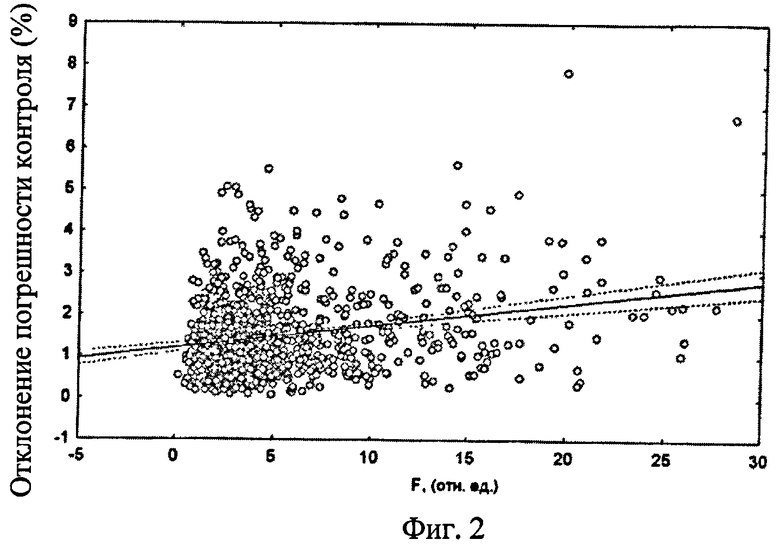

на фиг.2 приведена зависимость среднеквадратического отклонения абсолютной погрешности результатов контроля от F-критерия;

на фиг.3 приведена блок-схема алгоритма, реализующего методику определения качества работы операторов;

на фиг.4 приведена обобщенная схема выполнения неразрушающего контроля на базе интеллектуальных алгоритмов и нечеткой логики.

Предлагаемый способ обеспечивает повышение достоверности и информативности результатов контроля следующим образом.

Одно из наиболее сильных влияний на качество результатов диагностики оказывает качество «базы знаний», что определяется в немалой степени квалификацией специалистов, осуществляющих контроль. Квалификация специалистов обеспечивается как их специализированным обучением, так и опытом практической работы. Поэтому о квалификации специалистов можно судить по качеству выполняемой ими работы, в т.ч. по величине погрешности получаемых результатов контроля.

На сегодняшний день при проведении неразрушающего контроля отсутствует единая, ранжированная и сбалансированная по целям и способам их достижения система. Таким образом, ответственность как за достоверность контроля, так и за достижение качества результатов возложена на оператора-дефектоскописта (оператора-технолога).

Рассмотрим, в качестве примера, данные о величине точности контроля дефектов за длительный период времени, выбранные из архивной базы данных теплового неразрушающего контроля технического состояния строительного объекта.

На фиг.1 приведен график, отражающий изменение погрешности результатов контроля за 270 дней в течение трех кварталов (кварталы 1, 2, 3) с уровнем дискретности 5 часов (что соответствует времени проведения всех этапов контроля). В течение этого времени контроль проводили три различных оператора-дефектоскописта (три бригады). Из предварительного анализа графика следует, что каждая из бригад характеризуется существенно отличающимся от других смен графиком изменения точности контроля за фиксированный интервал времени.

Работа бригады 2 характеризуется существенными колебаниями точности контроля.

Представленный характер изменения точности связан со стремлением операторов самостоятельно поддерживать заданные уровни погрешности, не полагаясь на существующие регламенты и контуры стабилизации. Однако действия операторов бригады №2 в течение квартала 2 излишне хаотичны по сравнению с аналогичными действиями в течение других кварталов (квартал 1 - бригада №1 и квартал 3 - бригада №3), а по своей периодичности сопоставимы с временем проведения контроля одного объекта (15-30 часов).

В течение же работы бригады 1 (квартал 1) и бригады 3 (квартал 3) целенаправленные изменения величин погрешности контроля носили гораздо более плавный характер, чем в течение квартала 2, а периодичность их изменений существенно превышала время проведения одного контроля. При этом необходимо особо отметить, что целенаправленное изменение погрешности проведения контроля вследствие субъективного вмешательства в течение текущего квартала 3 при переходе из одного установившегося состояния в другое имеет существенное значение - разброс уменьшился в 1,8 раза.

Вместе с тем, средняя погрешность контроля для каждой отдельной бригады практически одинакова и укладывается в диапазон 10-15%.

Таким образом, предварительный анализ кривой на фиг.1 позволяет говорить о том, что операторами различных бригад решались различные целевые подзадачи контроля, а именно действия бригады 2 подразумевали обеспечение качественного контроля в режиме реального времени путем поддержания режимных параметров X1, Х2 на обусловленных текущей технологической ситуацией уровнях с регламентированной точностью. Основным отличием данного способа ведения контроля является уровень квантования оперативной информации при оценке текущей ситуации и выработке технологических воздействий, которые при решении данной целевой подзадачи не превышают времени проведения контроля X8 одного объекта. Данную целевую подзадачу контроля будем называть задачей Безаварийного (нормального, штатного) Оперативного Управления контролем (БОК).

Вместе с тем, бригада 1 и бригада 3 решали подзадачу, которая подразумевает устойчивое целенаправленное изменение операторами режимных параметров технологии контроля в течение квартала. При этом сами параметры контроля изменялись с целью обеспечения выполнения установленной погрешности контроля с учетом данной величины в предшествующие периоды (результаты работы бригады 2) и протекания всех этапов контроля в допустимой области изменения параметров. Уровень квантования оперативной информации при оценке текущей ситуации и выработке контрлирующих воздействий X1 и Х2 существенно, в 4-5 раз, превышает время контроля одного объекта Х8 и не превышает (в силу объективных обстоятельств) время периода оценки качества объекта - по координатам состояния Х16, X17, X18. Данную целевую подзадачу управления будем называть задачей обеспечения Качества Готовой Продукции (КГП) - набора результатов контроля.

Учитывая рассмотренный на фиг.1 пример изменения значений погрешности как типичный, следует отметить, что такой показатель качества управления технологией контроля (ТК), как оценка статической ошибки при стабилизации параметров по задающим каналам контроля X1, Х2 (характеризуется близостью математического ожидания и дисперсии к регламентированным значениям), которые, в свою очередь, являются необходимыми условиями поддержания регламентированных закономерностей контроля, для оценки качества контроля эксперта не является информативным.

Из изложенного очевидна необходимость анализа и оценки раздельной статистической обработкой работы каждого оператора как с точки зрения решения целевой подзадачи БОК, так и решения подзадачи КГП в условиях реального контроля, используя при этом современные математические методы.

Как показано выше, все переменные, характеризующие процессы неразрушающего контроля, можно отнести к категории стохастических. При этом исследуемые процессы, как правило, обладают существенной инерционностью и имеют вариацию переменных вокруг своих средних значений в достаточно узких пределах, регламентируемых нормативной технической документацией. При учете данных условий вполне правомерно отнести вариацию переменных к стационарным, случайным процессам, обладающим свойствами эргодичности. Наличие у исследуемых технологических процессов свойства эргодичности обусловлено их правилами эксплуатации и ведения процессов, так называемой "школой" подготовки технологического персонала - операторов неразрушающего контроля. Таким образом, к анализу данных оперативного контроля применим весь аппарат теории стационарных случайных функций.

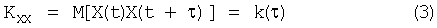

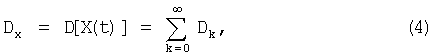

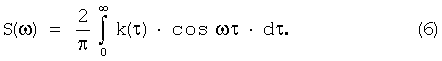

Так как изменение стационарной случайной функции должно протекать однородно с течением времени, то основными условиями должны быть постоянство математического ожидания mx - const и дисперсии Dx=const (что соответствует желаниям и стремлениям операторов), а также зависимость корреляционной функции Kxx только от интервала τ между двумя сечениями случайной функции (технологической переменной) как меры квалификации действий оператора по заполнению данными «базу знаний»:

Качество работы операторов в установившемся режиме будем рассматривать как близкое к идеальному, если величина выбираемых ими контролирующих воздействий или сигналов на процесс неразрушающего контроля не выделяется на фоне создаваемого самим процессом и его измерительными системами "шума", за исключением случаев перехода из одного стационарного режима в другой по регламенту контроля.

Обобщенная оценка уровня флуктуации процесса за некоторый промежуток времени выразится суммарной дисперсией Dоб, включающей переход из одного стационарного режима в другой Dпер, воздействием на него оператора-технолога Dоп и собственными флуктуациями (шумом) каждой из переменных Dш, упомянутой в выражении (2).

Принимаем Dоб=Dx

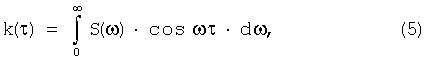

то есть дисперсия стационарной случайной функции равна сумме дисперсий всех гармоник по частотам ω ее спектрального разложения Sω, при этом

С целью дифференциации суммарной спектральной плотности на выделенные нами составляющие будем считать:

- переход из одного стационарного режима в другой по производственной необходимости или заданию руководителя осуществляется за длительный промежуток времени, то есть в "низкочастотном" спектре;

- при mx=const для входной переменной уровень ее флуктуации обусловлен только "шумом", создаваемым самим процессом контроля;

- остальная часть общей дисперсии входной переменной является мерой необоснованного воздействия оператора на нее и процесс контроля в целом.

Качество ведения оператором-технологом исследуемого неразрушающего контроля представлено по критерию Фишера, согласно выражению (2)

Числитель и знаменатель соотношения (2) не зависимы друг от друга, что позволяет использовать таблицы F-критерия Фишера. Поскольку количество точек, по которым определяются дисперсии, достаточно велико, то число степеней свободы принято одинаковым как для числителя, так и для знаменателя. В идеальном случае отношение дисперсий Fтабл=1 при любой доверительной вероятности. Однако числитель содержит в себе и величину Dшума, поэтому в качестве табличного выбрано значение Fтабл=2.

Зависимость качества ведения процесса неразрушающего контроля от значения Fрасч определена с помощью корреляционного анализа и приведена на фиг.2. Коэффициент корреляции составил Rx=0,25 и существенно отличается от нуля с уровнем значимости 0,01.

Таким образом, процедура или операция оценки качества работы оператора-технолога в течение исследуемого учетного периода (смены) сводится к вычислению обобщенной оценки Fрасч для данного периода времени и сравнению ее с пороговым значением:

- Fрасч≤2: погрешность результатов, определяемых оператором-дефектоскопистом, не выходит за уровень "шума" технологического процесса контроля, качество работы оператора-дефектоскописта следует считать близким к идеальному,

- Fрасч>2: погрешность результатов, определяемых оператором-дефектоскопистом, превышает уровень "шума" технологического процесса неразрушающего контроля, качество работы оператора-дефектоскописта неудовлетворительное.

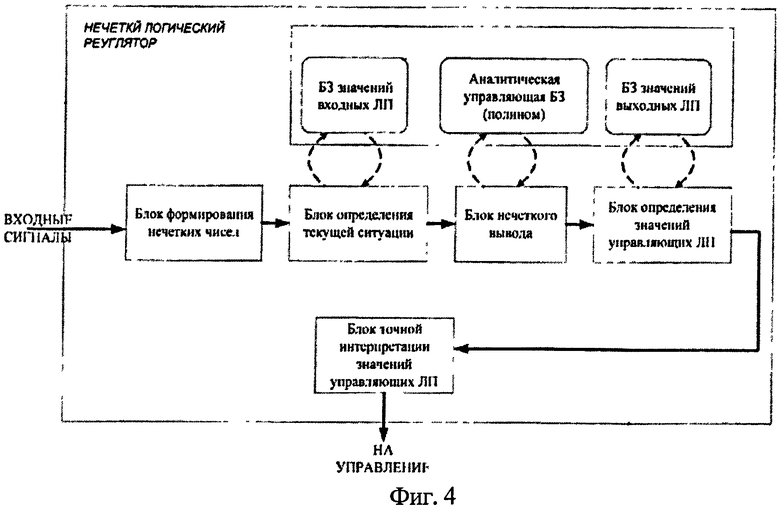

Учитывая вышесказанное, алгоритм выполнения операции по оценке качества работы оператора за учетный период будет выглядеть следующим образом.

За начало точки отсчета периода оценки качества работы операторов было принято время начала квартала в соответствии с технологическим графиком.

Следующим шагом является ввод наименований переменных, с помощью которых реализуется выполнение предлагаемого способа неразрушающего контроля, оценка статистических и динамических параметров которых является оценкой качества процесса контроля дефектов.

Далее производится создание массива данных по введенным переменным ТК. В качестве исходных данных следует использовать фактические значения показаний датчиков, погрешность контроля и т.п.

После создания массива данных по введенным переменным ТК для них выполняется расчет автокорреляционных функций Kxx по формуле (3), также расчет спектральных плотностей Sx(ω) по формуле (6).

Затем для введенных переменных ТК выполняется расчет суммарной дисперсии Dоб, дисперсии перехода между режимами контроля различных объектов Dпер, дисперсии собственных колебаний "шума" Dш, вычисляется коэффициент F, который сравнивается с установленным выше граничным значением.

Если коэффициент Fрасч (критерий Фишера) меньше или равен двум, т.е. величина изменений входных переменных ТК (контролирующих воздействий) не превышает уровень "шума", создаваемого технологическим процессом и его измерительными системами, режим управления ТК считается близким к идеальному, поскольку при данном режиме оператор плавно - с периодом, кратно превышающим время отклика технологического комплекса на изменение величины контролирующих воздействий в зависимости от сложившейся технологической ситуации - решает задачу обеспечения достоверности и точности контроля. Такой оператор принимается в качестве эксперта для заполнения «базы знаний».

Если коэффициент Fpacч больше двух, то величина изменений введенных переменных ТК превышает уровень "шума", создаваемого технологическим процессом и его измерительными системами. Режим контроля считается излишне "агрессивным", поскольку контроль подвергался необоснованной условиями текущей технологической ситуации раскачке с целью обеспечения минимальной с точки зрения операторов погрешности контроля. Таким образом, оператору, допустившему данный режим контроля, необходимо рекомендовать существенно повысить уровень своей квалификации и он не может быть принят для заполнения данными «базы знаний».

Поскольку используемый F-критерий является количественным, то его величина принята как характеристика квалификации оператора, т.е. его способности обеспечить необходимое качества ведения процесса неразрушающего контроля. При этом величина получаемого числа характеризует степень хаотичности выполнения операций контроля и при превышении порогового значения говорит о необоснованной раскачке системы (технологии контроля), что обусловлено большой амплитудой и высокой частотой контролирующих воздействий. Общая оценка работы в таком случае явно неудовлетворительная.

Известно, что стохастичность входных переменных в системе контроля может привести к раскачке всего процесса (технологии контроля) и естественным образом влияет на уровень стохастичности выходных переменных, что не может гарантировать достоверность контроля, делая их непредсказуемыми как в прототипе.

Блок-схема реализации предлагаемого способа приведена на фиг.3.

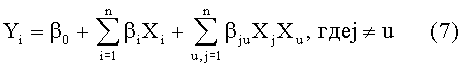

Далее, для более прозрачного представления предлагаемого способа приведем описание процедуры построения управляющей модели в виде полиномов.

В настоящее время для построения управляющей модели наиболее разработан композиционный метод, используемый для представления информации матрицы нечетких отношений. Для реальных технологических процессов количество этих матриц и их размеры становятся чрезмерно велики, что существенно ограничивает применение данного метода.

Чтобы избежать данного недостатка, выбран метод формализации экспертной информации при логико-лингвистическом описании сложных систем, обладающий высокой методологической и прикладной эффективностью.

Обеспечение надежности и достоверности получаемых результатов или выводов по экспериментальным данным в четкой информационной среде достигается применением теории планирования экспериментов, позволяющей построить модель явления любой сложности при неполном знании его механизма; выбрать оптимальную стратегию исследования при неполном знании процесса; при исследовании сложных явлений существенно снизить количество проводимых экспериментов.

При работе с экспертом опрос планируют, т.е. задают эксперту значения входных данных. Тогда, согласно выбранной методике, к опросу эксперта можно подходить с точки зрения теории планирования эксперимента, аппроксимируя результаты аналитической Ц функцией вида:

где Yi - величина выходного (управляющего воздействия);

Xi - величина входного управления.

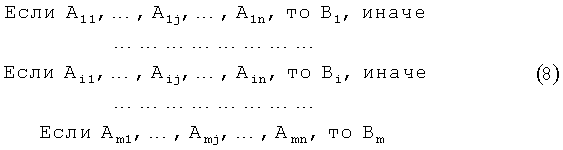

При логико-лингвистическом описании сложной системы эксперт представляет свои знания в виде цепочки причинно-следственных связей типа ""Если… то…". Для построения нечеткой модели технологического процесса неразрушающего контроля будем считать причины - входными параметрами, следствия - выходными.

Пусть имеется n входных параметров Xi и один выходной параметр Y. Описание технологического процесса контроля вида:

где Aij∈T(Xj), а T(Xj)

параметров  ;

;

Bi∈T(Y), а T(Y)

параметров

где Aij⊆Т(Xj), a T(Xj) - множество словесно заданных входных параметров;

В⊆Т(Yj), а T(Yj) - множество словесно заданных выходных параметров

будем называть схемой нечетких рассуждений (СНР).

Для получения явно выраженной тенденции (центра планирования) целесообразно по каждому из входных параметров выбирать нечетное количество интервалов разбиения, т.к. это дает возможность оценки адекватности функции мнению эксперта.

Обработка результатов опроса будет проводиться с помощью перехода от лингвистических переменных к кодированным переменным, варьируемых в одинаковых диапазонах.

Применение на практике описанных выше положений позволяет уменьшить объем экспертируемой информации, минимизировать количество обращений к эксперту, аппроксимировать его понятийную модель управления процессом аналитической функцией и, тем самым, существенно упростить решение задачи с вычислительной точки зрения.

Последовательность решения задачи построения нечеткой полиномиальной управляющей модели включает следующие этапы.

1. Определение факторного пространства изучаемого процесса.

2. Определение границ оппозиционной шкалы и термов по каждому фактору.

3. Подготовка матрицы опроса эксперта (продукции) выполняется согласно методам теории планирования экспериментов с учетом дробности полного факторного эксперимента (при этом количество обращений к эксперту равно 2n, где n - число факторов, или 2П"Р, где р - степень дробности полного факторного эксперимента).

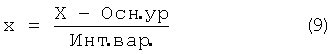

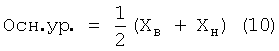

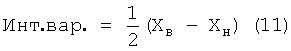

4. Кодирование факторов - ЛП (перевод в метрику) заключается в преобразовании шкалы названий термов в метрику на интервале [-1, +1] по следующим формулам:

где

основной уровень

интервал варьирования

5) Расчет коэффициентов полинома заключается в переводе зависимых параметров в четкую шкалу и выполнении традиционных действий с матрицей опроса, принятых в теории планирования эксперимента по методу наименьших квадратов.

Коэффициенты аналитической функции (7) определяются по формулам:

где N - количество экспериментов.

6) Оценка ошибки численного эксперимента

а) заключается в сравнении значения свободного члена полинома b0 с оценкой мнения эксперта в центре планирования факторного пространства изучаемого явления либо сравнении расчетных и фактических значений выходных параметров с экспериментальными данными:

где b0 - свободный член в полиноме, построенном по экспертным данным;

- значение величины контролирующего воздействия в центре планирования, полученное по результатам опроса эксперта, б) ошибку получаем путем расчета интервала нечувствительности процесса по основному показателю ведения контроля при существующем метрологическом обеспечении технологического агрегата

- значение величины контролирующего воздействия в центре планирования, полученное по результатам опроса эксперта, б) ошибку получаем путем расчета интервала нечувствительности процесса по основному показателю ведения контроля при существующем метрологическом обеспечении технологического агрегата

(ошибка средств изменения).

(ошибка средств изменения).

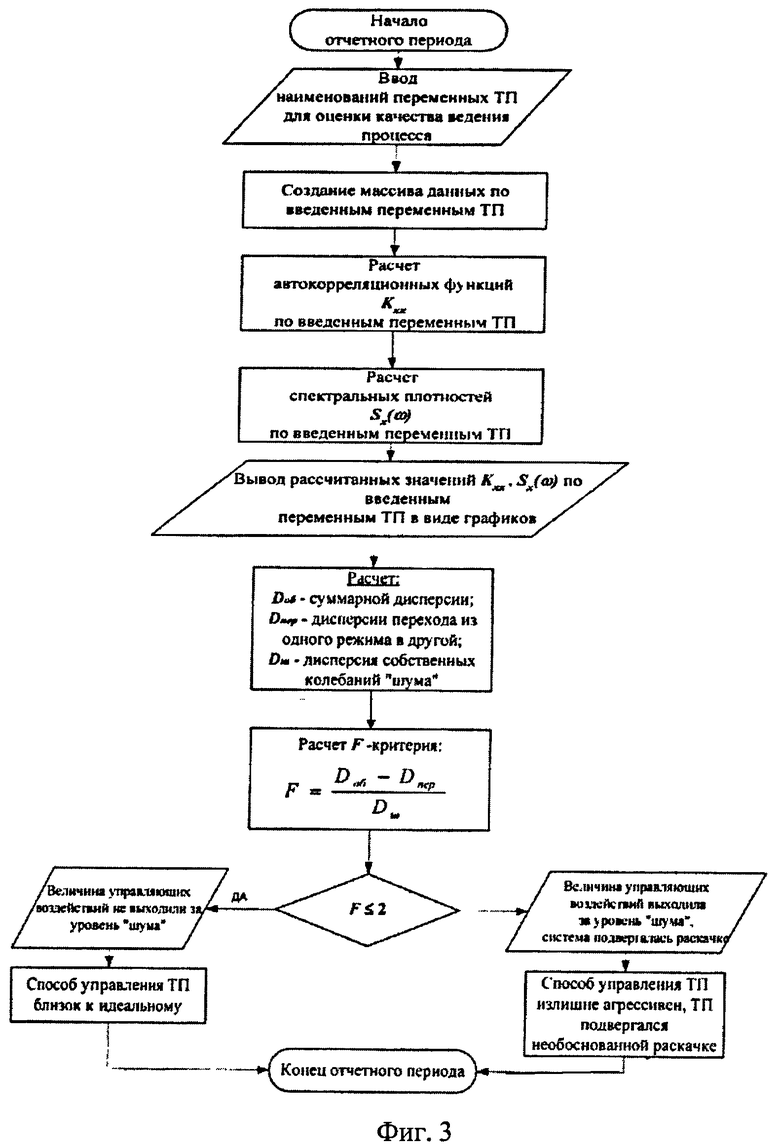

Обобщенная структура блока интеллектуальных алгоритмов на базе нечеткой логики, в которой в качестве БЗ НЛР выступает управляющая модель в виде полинома (7), представлена на фиг.4.

Работа системы строится следующим образом.

Входные сигналы, отображающие величину технологических параметров, поступают в БЛОК ФОРМИРОВАНИЯ НЕЧЕТКИХ ЧИСЕЛ. Блок из массивов входных технологических сигналов, приходящих с установленным интервалом времени, формирует матрицы входных данных в виде набора нечетких чисел (LR)-типа. Интервал обновления такого набора будет примерно на порядок больше, чем время обновления входного массива.

БЛОК ОПРЕДЕЛЕНИЯ ТЕКУЩЕЙ СИТУАЦИИ служит для сравнения сформированной матрицы нечетких чисел для текущего момента времени со стандартными множествами и приведения нечетких значений X к кодированному виду. Определение текущего состояния и кодирование производят с помощью блока БЗ ЗНАЧЕНИЙ ВХОДНЫХ ЛП.

В БЛОКЕ НЕЧЕТКОГО ВЫВОДА рассчитывают величины управляющих воздействий для текущего момента времени путем подстановки кодированных значений входных ЛП в АНАЛИТИЧЕСКУЮ КОНТРОЛИРУЮЩУЮ (УПРАВЛЯЮЩУЮ) БЗ.

В этом блоке содержатся данные о величине коэффициентов управляющего полинома.

Далее рассчитанная информация о величине управляющих воздействий поступает в БЛОК ОПРЕДЕЛЕНИЯ ЗНАЧЕНИЙ УПРАВЛЯЮЩИХ ЛП, который служит для установления соответствия набора сформированных нечетких чисел для текущего момента времени одному из формализованных состояний технологического процесса контроля. Определение текущего состояния производится с помощью блока БЗ ЗНАЧЕНИЙ ВЫХОДНЫХ ЛП. Эта БЗ содержит в формализованном виде данные о числовых значениях термов для каждой входной ЛП, полученные на основе знаний выбранного эксперта-технолога.

Заключительный этап обработки текущих параметров производится в БЛОКЕ ТОЧНОЙ ИНТЕРПРЕТАЦИИ ЗНАЧЕНИЙ УПРАВЛЯЮЩИХ ЛП. Этот блок содержит алгоритм преобразования рассчитанных значений управляющих величин из нечеткого вида в общепринятый четкий, понятный для дальнейшей обработки низовой технологической автоматикой.

Эксперту, на основании знаний которого построена БЗ, предъявляется вторая полуреплика, рассчитанная по приведенным полиномам. Соответствие расчетных числовых значений выходных значений смысловым определяли по формуле:

где Yn - функция принадлежности нечеткому числу, которому поставлено в соответствие смысловое значение ЛП.

Таким образом, выбран и идентифицирован обобщенный критерий оценки качества управления процессом неразрушающего контроля, позволяющий классифицировать способы управления по степени их "агрессивности" по отношению к процессу контроля в рамках решения ими вопросов, как безопасного оперативного управления, так и точности контроля. Это позволяет оценить квалификацию оператора и принять управляющие решения по повышению качества контроля.

В таблице 1 приведены сравнительные характеристики значения (заявляемый способ и прототип) повышения качества и эффективности (достоверности и информативности).

Подтверждено, что предлагаемый способ обеспечивает следующие технические преимущества перед его аналогами и прототипами:

- позволяет оперативно оценить качество проведения работы по критерию качества функционирования оператора-дефектоскописта,

- повышает достоверность и информативность результатов контроля за счет формирования качественной «базы знаний» путем оперативного контроля за качеством функционирования операторов-дефектоскопистов в процессе их работы, ориентировочно в 2-3 раза,

- обеспечивает возможность оперативного управления качеством процесса контроля за счет объективной оценки качества функционирования операторов-дефектоскопистов в процессе их работы по критерию Фишера на базе интеллектуальных алгоритмов и нечеткой логики,

- повышает производительность операции дефектоскопии за счет сокращения времени на принятия решений по управлению процессом контроля и повышению эффективности ее выполнения,

- значительно повышает (до 99%) достоверность результатов контроля,

- снижает возможность аварий сложных технических систем за счет высокой достоверности и качественного проведения операции дефектоскопии (например, изменение режима контроля и т.д.).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДИАГНОСТИКИ ЭКСПЛУАТАЦИОННОГО СОСТОЯНИЯ ФУРМЕННОЙ ИЛИ ОПАСНОЙ ЗОНЫ ПИРОМЕТАЛЛУРГИЧЕСКОГО АГРЕГАТА | 2007 |

|

RU2366936C2 |

| СПОСОБ ОЦЕНКИ КВАЛИФИКАЦИИ ОПЕРАТОРА НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ В ОБЛАСТИ ДЕФЕКТОВ, ВАЖНЫХ ДЛЯ БЕЗОПАСНОСТИ ЭКСПЛУАТАЦИИ ИЗДЕЛИЯ | 2003 |

|

RU2243549C1 |

| Способ управления производственным процессом неразрушающего контроля | 2019 |

|

RU2733592C1 |

| МНОГОПАРАМЕТРИЧЕСКИЙ ДЕФЕКТОСКОП | 1997 |

|

RU2123687C1 |

| СПОСОБ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ КАЧЕСТВА ПОВЕРХНОСТИ РЕЛЬСОВ | 2010 |

|

RU2426069C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ИСХОДНОЙ И ОСТАТОЧНОЙ ДЕФЕКТНОСТИ ИЗДЕЛИЯ С ИСПОЛЬЗОВАНИЕМ ТЕСТ-ОБРАЗЦОВ | 2003 |

|

RU2254562C2 |

| Способ теплового контроля состояния объекта | 2020 |

|

RU2751122C1 |

| СПОСОБ КОНТРОЛЯ КАЧЕСТВА ДЕФЕКТОСКОПИЧЕСКИХ МАТЕРИАЛОВ | 2007 |

|

RU2331059C1 |

| Способ прослеживания и ранжирования квалификации сварщиков | 2020 |

|

RU2763708C1 |

| СПОСОБ АВТОМАТИЗИРОВАННОГО ПРИОБРЕТЕНИЯ ЗНАНИЙ ПО БЕЗОПАСНОСТИ ПРОИЗВОДСТВА | 1999 |

|

RU2166208C2 |

Использование: для неразрушающего контроля объектов. Сущность: заключается в том, что для повышения достоверности и информативности результатов неразрушающего контроля осуществляют определение характеристик дефектов путем сравнения экспериментальных значений температурных полей, зарегистрированных в процессе проведения дефектоскопии контролируемого объекта, со значениями координат (характеристик) температурных полей, внесенных экспертами до начала контроля в «базу знаний», соответствующим различным комбинациям характеристик дефектов методом «невязки», при этом до проведения дефектоскопии контролируемого объекта измеряют погрешность контроля на основе измерения характеристик дефектов (1-я операция), полученных различными дефектоскопистами, измеряют статистические характеристики значений погрешности результатов, затем определяют (например, по критерию Фишера) одного из 3-х, 4-х лучших экспертов (дефектоскопистов) для заполнения «базы знаний» путем оценки качества их работы согласно определенным математическому выражению и неравенству. Технический результат: повышение достоверности и информативности результатов контроля дефектов. 4 ил.

Способ повышения достоверности и информативности результатов неразрушающего контроля, включающий определение характеристик дефектов путем сравнения экспериментальных значений температурных полей, зарегистрированных в процессе проведения дефектоскопии контролируемого объекта, со значениями координат (характеристик) температурных полей, внесенных экспертами до начала контроля в «базу знаний», соответствующим различным комбинациям характеристик дефектов методом «невязки», отличающийся тем, что до проведения дефектоскопии контролируемого объекта измеряют погрешность контроля на основе измерения характеристик дефектов (1-я операция), полученных различными дефектоскопистами, измеряют статистические характеристики значений погрешности результатов, затем определяют (например, по критерию Фишера) одного из 3, 4 лучших экспертов (дефектоскопистов) путем оценки качества их работы по формуле:

,

,

где

Dоб=Dпер+Dоп+Dш,

где Dоб - суммарная дисперсия погрешности;

Dпер - дисперсия ошибки перехода из одного стационарного режима в другой (при изменении режимов проведения дефектоскопии);

Dоп - дисперсия воздействия на результаты дефектоскопии оператора-технолога;

Dш - дисперсия собственных флуктуации (шумов) каждой из переменных,

причем выбор эксперта для заполнения «базы знаний» осуществляют из условия - если Fрасч≤2, т.е. погрешность результатов, определяемых оператором-дефектоскопистом, не выходит за уровень "шума" технологического процесса контроля.

| Способ теплового контроля качества объемных интегральных схем | 1988 |

|

SU1675908A1 |

| Способ диагностики и контроля качества изготовления электронных блоков | 1988 |

|

SU1596290A1 |

| Способ тепловой дефектоскопии | 1990 |

|

SU1770870A1 |

| Способ неразрушающего контроля изделий | 1979 |

|

SU783667A1 |

| СПОСОБ ЛЕЧЕНИЯ ПУПОЧНЫХ ГРЫЖ | 2001 |

|

RU2201149C2 |

| US 4109508 A, 29.08.1978. | |||

Авторы

Даты

2011-11-20—Публикация

2009-11-16—Подача