Изобретение относится к области сварки и может быть использовано при оценке и прослеживании изменения квалификации сварщика в процессе его трудовой деятельности, например, при составлении, так называемого, «электронного паспорта сварщика», в котором фиксируется информация о профессиональных навыках сварщика, по результатам выполненных им сварных соединениях, а также для определения места сварщика при составлении рейтинга по уровню квалификации на предприятиях или при выявлении победителей и призеров на соревнованиях сварщиков путем контроля качества поверхности сварных швов, получаемых наплавкой, пайкой или любым известным способом сварки, в процессе формирования которых присутствует жидкая фаза материала шва, кристаллизующаяся в поле сил тяжести.

Известен способ контроля качества сварного шва путем измерения с помощью шаблона геометрических размеров сварных швов соединений (патент РФ №2032140 МПК G01B 3/14, - 27.03.1995) и последующей оценки качества сварного шва путем сравнения полученных данных с размерами, установленными нормативно-техническими документами. Этот шаблон позволяет измерять катет сварного шва, ширину и длину сварного шва, угол наклона сварного шва. Способ, базируется на документах, подобных РД 03-606-03, («Инструкция по визуальному и измерительному контролю». Утверждена постановлением Госгортехнадзора России от 11.06.03 №92 РД, зарегистрированным Министерством юстиции Российской Федерации 20.06.03 г., регистрационный №4782). В настоящее время этот и подобные документы используют в РФ при оценке квалификации сварщиков, присвоении им квалификационных разрядов, ранжировании сварщиков и оценке их места на соревнованиях. Результаты визуального и измерительного контроля сварных соединений в соответствии с РД 03-606-03 фиксируются контролером в учетной (журнал учета работ по визуальному и измерительному контролю) и отчетной (акты, заключения, протоколы) документации.

Недостатком этого способа является то, что в процессе контроля невозможно количественно оценить качество поверхности сварного шва. Такой способ контроля качества сварных швов трудоемкий, так как необходимо проведение вручную большого количества замеров в различных точках по длине сварного шва. Кроме того, этот способ не дает объективной и количественной оценки квалификации сварщиков при проведении их квалификационных испытаний, так как не позволяет количественно оценивать форму поверхности сварного шва. При оценке квалификации сварщиков на соревнованиях применение этого способа приводит к большим временным затратам при выявлении победителей соревнований и зачастую вызывает споры участников из-за субъективности и приблизительности оценок экспертов.

Результаты оценок сохраняют лишь в виде записи в журнале и в протоколе на бумажных носителях, содержащих словесное описание результатов осмотра сварного шва и не позволяющих визуально увидеть сварной шов и выполнить оценку его качества другими, в том числе, независимыми экспертами. Образцы контрольных сварных соединений не сохраняются по причине того, что для этого требуются большие складские помещения и затраты на хранение. А на действующих трубопроводах и аппаратах, сварные швы зачастую недоступны для инструментального контроля.

Наиболее близким по технической сущности к заявляемому решению является способ оценки квалификации сварщика, описанный в патенте РФ №2569276 на изобретение «Способ оценки квалификации сварщика», МПК G09B 19/24, B23K 9/00, - 2015.11.20. В указанном изобретении оценка качества сварного шва происходит по числовому индексу посредством сравнения с площадью эталона, абсолютных величин суммы площадей отклонений сечений сварного шва от площади эталона. Площадь эталона определяют, как разность площадей, ограниченных внешней и внутренней эталонными формами. Расчет внешней и внутренней эталонных форм выполняют численным решением по математической модели, учитывая пространственное положение сварного соединения при сварке, физико-механическое свойство расплавленного металла шва - капиллярную постоянную, предельные значения ширины и высоты выпуклости шва, задаваемые нормативно-технической документацией. Способ позволяет количественно оценить квалификацию сварщика по форме поверхности выполненного им сварного шва. Для определения индекса квалификации сварщика по этому способу поверхность сварного шва сканируют лазерной установкой. Связанный с лазерной установкой программно-вычислительный комплекс, выполняет оцифровку полученных данных. Оператор вводит в программный комплекс исходные данные, учитывающие пространственное положение сварного шва, капиллярную постоянную расплавленного металла сварного шва, требования нормативно-технической документации к ширине и высоте выпуклости сварного шва. На основе полученной информации программный комплекс вычисляет площадь эталона, абсолютные отклонения площади сечения поверхности сварного шва в каждом сечении от площади эталона и определяют числовой индекс квалификации сварщика. Этот способ позволяет существенно ускорить и улучшить качество оценки и количественно оценить квалификацию сварщиков, однако в этом способе отсутствует алгоритм сопоставления эталона с оцифрованной формой сварного шва, поэтому значения абсолютных отклонений площадей сечения поверхности сварного шва от эталона в каждом сечении не могут быть точно вычислены, и как следствие определение индекса квалификации сварщика происходит с ошибками. Особенно такие ошибки недопустимы при определении победителей на международных соревнованиях сварщиков, когда на призовые места претендуют сварщики высокого класса и разница в значении индекса квалификации между ними различается в десятые доли.

Более того, при определении индекса квалификации сварщика описанным способом, на одном сварном соединении разными операторами, находящимися в различных местах, происходит получение различных значений индекса. При этом величина абсолютной погрешности вычисления значения индекса достигает 7%. Полученные 3D цифровые изображения поверхностей сварных швов в соответствии с этим способом не сохраняются и поэтому отсутствует возможность их последующего анализа экспертами, находящимися в местах, удаленных от места проведения сканирования. Также не предусмотрена передача полученных 3D цифровых изображений поверхности сварных швов в электронную базу данных, чтобы обеспечить хранение и автоматическое ранжирование, квалификации сварщиков по выполненным ими и находящимся в электронной базе 3D цифровым изображениям поверхности сварных швов.

Сварные швы контрольных сварных соединений, полученных по этому способу, так же, как и по РД 03-606-03 не сохраняются, а ранжирование квалификации сварщиков по значениям индекса квалификации может быть ошибочно из-за вычислительных погрешностей вследствие отсутствия алгоритма сопоставления эталона с цифровым изображением сварного шва.

Задача настоящего изобретения состоит в разработке способа прослеживания изменения квалификации сварщика в процессе его профессиональной деятельности и ранжирования его квалификации относительно квалификации других сварщиков, для чего требуется точное и однозначное вычисления индекса квалификации сварщика путем сравнения площади сечения сварного шва с площадью эталона.

Для безошибочного определения отклонения формы поверхности сварного шва и площади его сечений от эталона требуется достоверное определение границ сварного шва, по координатам, полученным лазерными триангулярными датчиками. Для этого в предлагаемом способе применили метод линейной аппроксимации координат абсцисс точек профилей поперечных сечений цифрового изображения сварного соединения, имеющих максимальную кривизну профиля. А для последующего точного совмещения оси пространственного изображения эталона с осью пространственного изображения сварного шва вычисляли координаты оси 3D цифрового изображения поверхности сварного шва методом деления пополам отрезка, заключенного между координатами абсцисс двух точек профиля, имеющих максимальную кривизну.

Для прослеживания изменения квалификации сварщика в процессе его профессиональной деятельности и ранжирования его квалификации относительно квалификации других сварщиков, полученные данные о сварном соединении, квалификации сварщика и 3D цифровые изображения, выполненных им сварных швов сварных соединений, передают по каналам связи в электронную базу данных, для хранения и автоматизированного создания квалификационных рейтингов сварщиков.

Ранжирование квалификации сварщиков по значениям их индексов квалификации происходит автоматически после поступления по каналам связи Интернет в электронную базу отсканированных и оцифрованных 3D изображений поверхностей сварных швов сварных соединений и данных о сварных соединениях, выполненных сварщиком. Естественно, что ранжирование выполняется только при соблюдении условий однозначности способов сварки и однотипности выполненных сварных соединений.

Изобретение иллюстрируется следующими примерами.

Пример 1.

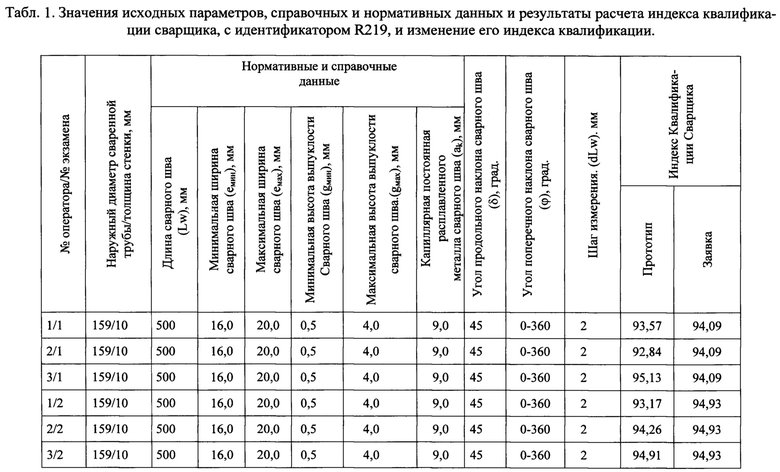

При квалификационных экзаменах (№1) сварщик заварил контрольное сварное соединение ручной дуговой сваркой. Условное обозначение сварного соединения в соответствие с требованиями ГОСТ 16037-80 конструктивные размеры - С17 неповоротный стык трубы с наружным диаметром 159 мм с толщиной стенки 10 мм. После проверки методом ультразвуковой дефектоскопии и установления отсутствия внутренних дефектов поверхность сварного шва сканировали лазерной установкой. Связанный с лазерной установкой программно-вычислительный комплекс, выполнил оцифровку полученных данных. Оператор вводил в программно-вычислительный комплекс исходные данные, представленные в табл. 1. Эти данные учитывали пространственное положение сварного шва, капиллярную постоянную расплавленного металла сварного шва и требования к ширине и высоте выпуклости сварного шва в соответствии с ГОСТ 16037-80. На основе полученной информации программно-вычислительный комплекс вычислил форму и площадь эталона, абсолютные отклонения площади сечения поверхности сварного шва в каждом сечении от площади эталона и определил числовой индекс квалификации сварщика QW с идентификатором R219.

Сканирование, оцифровку поверхности данного сварного соединения и запись 3D цифрового изображения в электронную базу данных осуществили в г. Волгограде. После сканирования и оцифровки поверхности стыкового сварного соединения полученный файл с обозначением, идентифицирующим квалификацию сварщика, а именно файл R219. WLD был передан по каналам связи (Интернет) для определения индекса квалификации сварщика (QW) трем независимым операторам, находящимся в разных местах в г. Волгограде, в пос. Ерзовка Волгоградской обл., в г. Москва.

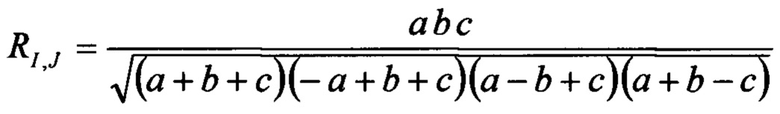

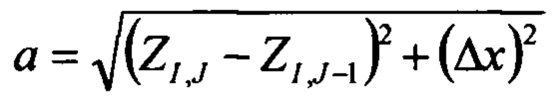

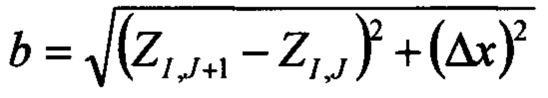

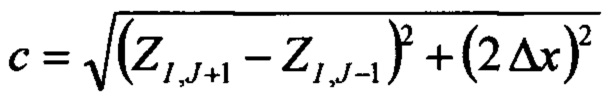

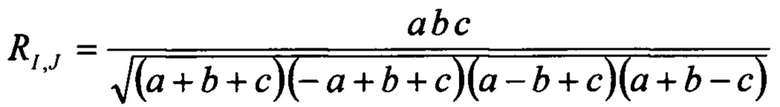

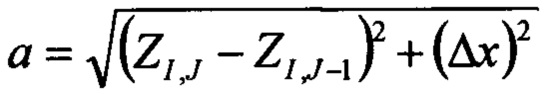

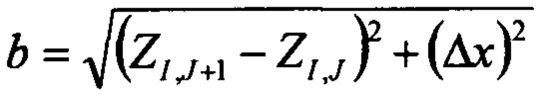

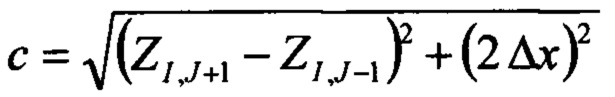

Определение значения индекса квалификации сварщика QW выполнили по наиболее близкому к заявляемому способу, описанному в патенте РФ №2569276 на изобретение «Способ оценки квалификации сварщика» (прототип), но в отличие от прототипа, определение границ 3D цифрового изображения поверхности сварного шва и определение координат продольной оси выполнили линейной аппроксимацией координат абсцисс точек, рассчитанных методом деления пополам отрезка, заключенного между координатами абсцисс двух точек профилей поперечных сечений цифрового изображения сварного соединения, имеющих максимальную кривизну профиля и определяемых вычислительным центром как граничные точки сварного шва. Номера и значения абсцисс граничных точек всех профилей поперечных сечений цифрового изображения сварного соединения, имеющих максимальную кривизну профиля, равную 1/RI,J, программно-вычислительный комплекс определил цикличным расчетом RI,J для J=1, 2, …, М/2+5 при поиске левой граничной точки и J=M, M-1, …, M/2-5 при поиске правой граничной точки, по формуле:

где

RI,J - радиус касательной окружности в точке профиля с индексами I, J;

J - номер точки в сечении;

I - номер сечения;

М=е/Δх количество точек измерений в каждом сечении;

е - ширина сканирования сварного соединения, определенная техническими характеристиками лазерного сканера и лежит в пределах от 1 мм до 200 мм включительно;

Δх - шаг измерения высоты линии профиля поперечного сечения поверхности сварного соединения, заданный в пределах от 0,01 до 2 мм включительно;

ZI,J - вертикальная координата J-й точки в I-ом сечении фактически измеренного и сглаженного профиля поверхности цифровой реплики сварного соединения;

ZI,J-1 - вертикальная координата J-1-й точки в I-ом сечении фактически измеренного и сглаженного профиля поверхности цифровой реплики сварного соединения;

ZI,J+1 - вертикальная координата J+1-й точки в I-ом сечении фактически измеренного и сглаженного профиля поверхности цифровой реплики сварного соединения.

Затем, программно-вычислительный комплекс совместил продольную ось эталона с продольной осью 3D цифрового изображения поверхности сварного шва по вычисленным значениям координат абсцисс точек, а не приблизительно (неоднозначно), как в прототипе, рассчитал отклонения площади сечения поверхности сварного шва, в каждом сечении от площади эталона и определил числовой индекс квалификации сварщика. Для сопоставления результата оценки с прототипом 3D цифровые изображения сварного соединения и исходные данные, записанные в электронную базу данных, были переданы по каналу связи (Интернет) в территориально различные места, где независимо друг от друга три оператора выполнили распознавание границ 3D цифрового изображения поверхности сварного шва, после чего программно-вычислительный комплекс определил индекс квалификации сварщика.

Через один год квалификационный экзамен этого сварщика был проведен вновь (№2). Условия экзамена и способ оценки квалификации полностью повторяли предыдущие. Результаты оценки приведены в табл. 1.

Как видно из данных табл. 1, при определении индекса квалификации сварщика различными операторами по прототипу имеется существенный разброс результатов. При определении по заявляемому способу разброса результатов нет. Результат квалификационного экзамена, проведенный через год, выполненный по заявляемому способу, показал, что квалификация сварщика повысилась. В то время как по данным оценки, выполненной по прототипу, из-за разброса данных полученных разными операторами, оценить изменение квалификации сварщика не представляется возможным. Не имеется возможности в дальнейшем сравнить 3D цифровые изображения поверхностей сварных швов, выполненных при квалификационном экзамене №1 и при квалификационном экзамене №2 по прототипу, так как они не сохраняются. При оценке сварщика во время квалификационных экзаменов, выполняемой по заявляемому способу, результаты испытаний, в том числе 3D цифровые изображения поверхностей сварных швов передаются средствами связи в базу данных, где сохраняются в виде файлов (электронных паспортов сварщиков), доступны для анализа и прослеживания изменения квалификации сварщика в процессе его профессиональной деятельности. Эти же данные постоянно используют при формировании рейтинга сварщиков

Пример 2.

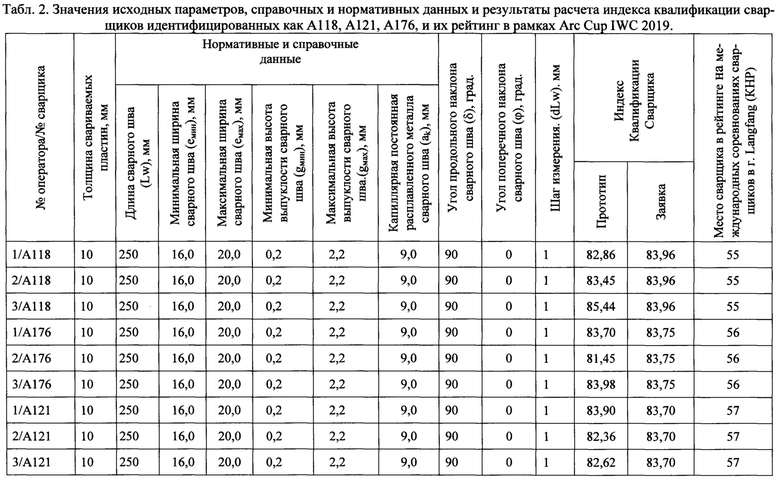

На международных соревнованиях сварщиков в г. Langfang (КНР) три конкурсанта выполнили стыковое сварное соединение пластин толщиной 10 мм, ручной дуговой сваркой. Условное обозначение сварного соединения BW, положение при сварке PF по ISO6947, конструктивные размеры стыкового сварного шва в соответствие с требованиями Technical File Arc Cup IWC 2019. Поверхности полученных сварных соединений после проверки методом ультразвуковой дефектоскопии и установления отсутствия внутренних дефектов сканировали лазерной установкой. Связанный с лазерной установкой программно-вычислительный комплекс, выполнил оцифровку полученных данных. Оператор вводил в программно-вычислительный комплекс исходные данные, представленные в табл. 2. Эти данные учитывали пространственное положение сварного шва, капиллярную постоянную расплавленного металла сварного шва и требования к ширине и высоте выпуклости сварного шва в соответствие с Technical File Arc Cup IWC 2019. На основе полученной информации программно-вычислительный комплекс вычислил форму и площадь эталона, абсолютные отклонения площади сечения поверхности сварных швов в каждом сечении от площади эталона и определил числовой индекс квалификации каждого из трех сварщиков (QW).

Сканирование и оцифровку поверхностей стыковых сварных соединений пластин, и запись 3D цифровых изображений в электронную базу данных осуществили в г. Langfang (КНР) в рамках международного соревнования сварщиков Arc Cup IWC 2019 г. После сканирования и оцифровки поверхностей стыковых сварных соединений полученные файлы с обозначениями, идентифицирующими квалификацию сварщиков, а именно файлы: A118.WLD, A121.WLD, A176.WLD, были переданы по каналам связи (Интернет) для определения индекса квалификации каждого сварщика (QW) трем независимым операторам, находящимся в разных местах: в г. Langfang (месте проведения соревнований), а также в г. Волгоград, в г. Москва.

Операторы ввели полученные файлы в имеющиеся у них программно-вычислительные комплексы, в которых определение значений индексов квалификации сварщиков (QW) было выполнено по наиболее близкому к заявляемому способу, описанному в патенте РФ №2569276 на изобретение «Способ оценки квалификации сварщика» (прототип), но в отличие от прототипа, определение границ 3D цифрового изображения поверхности каждого сварного шва и определение координат продольной оси выполнили линейной аппроксимацией координат абсцисс точек, рассчитанных методом деления пополам отрезка, заключенного между координатами абсцисс двух точек профилей поперечных сечений цифрового изображения сварного соединения, имеющих максимальную кривизну профиля и определяемых программно-вычислительным комплексом, как граничные точки сварного шва. Номера и значения абсцисс граничных точек всех профилей поперечных сечений цифрового изображения сварного соединения, имеющих максимальную кривизну профиля, равную 1/RI,J, программно-вычислительный комплекс определил цикличным расчетом RI,J для J=1, 2, …, М/2+5 при поиске левой граничной точки и J=M, M-1, …, M/2-5 при поиске правой граничной точки, по формуле:

где

RI,J - радиус касательной окружности в точке профиля с индексами I, J;

J - номер точки в сечении;

I - номер сечения;

М=е/Δх количество точек измерений в каждом сечении;

е - ширина сканирования сварного соединения, определенная техническими характеристиками лазерного сканера и лежит в пределах от 1 мм до 200 мм включительно;

Δх - шаг измерения высоты линии профиля поперечного сечения поверхности сварного соединения, заданный в пределах от 0,01 до 2 мм включительно;

ZI,J - вертикальная координата J-й точки в I-ом сечении фактически измеренного и сглаженного профиля поверхности цифровой реплики сварного соединения;

ZI,J-1 - вертикальная координата J-1-й точки в I-ом сечении фактически измеренного и сглаженного профиля поверхности цифровой реплики сварного соединения;

ZI,J+1 - вертикальная координата J+1-й точки в I-ом сечении фактически измеренного и сглаженного профиля поверхности цифровой реплики сварного соединения.

Затем, каждый программно-вычислительный комплекс совместил продольную ось эталона с продольной осью 3D цифрового изображения поверхности сварного шва точно по вычисленным значениям координат абсцисс точек, а не приблизительно (неоднозначно), как в прототипе, рассчитал отклонения площади сечения поверхности сварного шва, в каждом сечении от площади эталона и определил значение индекса квалификации каждого сварщика.

После чего автоматически по числовым значениям индексов квалификации автоматически произвел ранжирование сварщиков. Файлы с данными были сохранены в базе данных.

Результаты приведены в табл. 2

Как видно из данных табл. 2 корректное ранжирование квалификации сварщиков по данным, полученным по прототипу невозможно из-за существенного разброса данных. При ранжировании квалификации сварщиков по заявляемому способу ранжирование однозначно, и не зависит от места определения и оператора.

Все поступившие в базу программно-вычислительного комплекса файлы с данными о сварных соединениях, квалификации сварщиков и трехмерные цифровые изображения, выполненных им сварных швов, сохранены, могут быть выведены на монитор в виде электронных паспортов сварщиков или распечатаны на принтере в определенной оператором или условиями Заказчика форме. Эти данные постоянно используют при формировании рейтинга квалификации сварщиков и каждый сварщик, выполнив сварное соединение в соответствии с требованиями квалификационного экзамена, на основе данных 3D цифровых копий поверхностей сварных швов может получить информацию об уровне своей квалификации и о своем месте в рейтинге среди других сварщиков. В том числе сварщиков, победителей международных, национальных, республиканских и др., соревнований сварщиков.

Таким образом, вышеизложенные сведения свидетельствуют о выполнении при использовании заявляемого изобретения необходимой совокупности условий:

способ, воплощающий заявленное изобретение при его осуществлении, позволяет, благодаря точному совмещению осей 3D цифрового изображения поверхности сварного шва и эталона, прослеживать и осуществлять ранжирование квалификации сварщиков по величине отклонения выполненных ими сварных швов от эталонов не зависимо от места оценки;

для заявляемого изобретения в том виде, как оно охарактеризовано в формуле изобретения, подтверждена возможность его осуществления с помощью вышеописанных в заявке или известных до даты приоритета средств и методов;

средство, воплощающее заявленное изобретение при его осуществлении, способно обеспечить достижение усматриваемого заявителем технического результата.

Следовательно, заявленное изобретение соответствует требованию "промышленная применимость" по действующему законодательству.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЦЕНКИ КВАЛИФИКАЦИИ СВАРЩИКА | 2014 |

|

RU2569276C2 |

| Мобильный сканер для определения качества поверхности сварного шва | 2016 |

|

RU2644617C2 |

| СПОСОБ ИДЕНТИФИКАЦИИ СВАРНОГО ШВА | 2023 |

|

RU2827116C1 |

| СПОСОБ КОНТРОЛЯ КАЧЕСТВА ПОВЕРХНОСТИ СВАРНОГО ШВА | 2013 |

|

RU2550979C2 |

| Способ определения формы эталона поверхности сварного шва | 2018 |

|

RU2709177C1 |

| Способ калибровки лазерного сканера, предназначенного для оценки качества поверхности сварного шва | 2023 |

|

RU2821171C1 |

| УСТРОЙСТВО ДЛЯ ОЦЕНКИ КАЧЕСТВА СВАРНОГО ШВА | 2013 |

|

RU2550673C2 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ИЗДЕЛИЙ ПО УЛЬТРАЗВУКОВЫМ ИЗОБРАЖЕНИЯМ | 2002 |

|

RU2256172C2 |

| КОМПЛЕКС ДЛЯ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ИЗДЕЛИЙ И ОПТИЧЕСКОЕ ИЗМЕРИТЕЛЬНОЕ УСТРОЙСТВО КОМПЛЕКСА | 2012 |

|

RU2515957C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПЛОЩАДИ ПРОПЛАВЛЕНИЯ ОСНОВНОГО МЕТАЛЛА ПРИ ДУГОВОЙ СВАРКЕ | 2018 |

|

RU2704676C1 |

Изобретение относится к области сварки и может быть использовано при оценке и прослеживании изменения квалификации сварщика в процессе его трудовой деятельности, а также для определения места сварщика при составлении квалификационного рейтинга сварщиков по значению индекса квалификации сварщика. Выполняют сварной шов, осуществляют проверку сварного шва на наличие в нем внутренних дефектов. Осуществляют сканирование поверхности сварного шва лазерным устройством с определением по полученным координатам границ сварного шва и построение 3D-цифрового изображения поверхности сварного шва. Строят эталон поверхности сварного шва. Ось, проходящую вдоль эталона, посередине его ширины, совмещают с осью, проходящей вдоль 3D-цифрового изображения поверхности сварного шва, определяемой линейной аппроксимацией координат абсцисс точек, рассчитанных методом деления пополам отрезка, заключенного между координатами абсцисс двух точек профилей поперечных сечений 3D-цифрового изображения поверхности сварного соединения, имеющих максимальную кривизну профиля. Для прослеживания изменения квалификации сварщика в процессе его профессиональной деятельности и ранжирования его квалификации относительно квалификации других сварщиков полученные данные о сварном соединении, квалификации сварщика и 3D-цифровые изображения выполненных им швов сварных соединений передают по каналам связи в электронную базу для хранения и автоматизированного создания квалификационных рейтингов сварщиков. Технический результат заключается в обеспечении высокой точности вычисления индекса квалификации сварщика. 2 табл.

Способ оценки качества сварного шва для прослеживания и ранжирования квалификации сварщика, включающий выполнение сварного шва, проверку сварного шва на наличие в нем внутренних дефектов, сканирование поверхности сварного шва лазерным устройством с определением по полученным координатам границ сварного шва, построение 3D цифрового изображения поверхности сварного шва, расчет эталона поверхности сварного шва, сравнение координат точек поверхности сварного шва с эталоном, вычисление нормированных отклонений площадей поперечных сечений сварного шва от площадей эталона для определения индекса квалификации сварщика, отличающийся тем, что при сравнении координат точек поверхности сварного шва с эталоном осуществляют совмещение оси пространственного изображения эталона с осью пространственного изображения сварного шва, при этом вычисляют координаты оси 3D цифрового изображения поверхности сварного шва методом деления пополам отрезка, заключенного между координатами абсцисс двух точек профиля, имеющих максимальную кривизну, а определение границ 3D цифрового изображения поверхности сварного шва по координатам, полученным лазерным устройством, осуществляют путем линейной аппроксимации координат абсцисс точек, которые рассчитывают методом деления пополам отрезка, заключенного между координатами абсцисс двух точек профилей поперечных сечений цифрового изображения сварного шва, имеющих максимальную кривизну профиля и определяемых как граничные точки сварного шва, причем полученные данные об отклонениях площадей поперечных сечений сварного шва от площадей поперечных сечений эталона передают по каналам связи в электронную базу для хранения и последующего автоматизированного создания квалификационного рейтинга сварщика.

| УСТРОЙСТВО ДЛЯ ОЦЕНКИ КАЧЕСТВА СВАРНОГО ШВА | 2013 |

|

RU2550673C2 |

| УСТРОЙСТВО для УЛЬТРАЗВУКОВОГО КОНТРОЛЯ СВАРНЫХ швов | 0 |

|

SU238211A1 |

| СПОСОБ КОНТРОЛЯ КАЧЕСТВА ПОВЕРХНОСТИ СВАРНОГО ШВА | 2013 |

|

RU2550979C2 |

| Контрольное приспособление к инъекционной игле | 1937 |

|

SU53767A1 |

| Способ определения формы эталона поверхности сварного шва | 2018 |

|

RU2709177C1 |

| ШАБЛОН В.Г.ДЕМЧУКА ДЛЯ ИЗМЕРЕНИЯ ГЕОМЕТРИЧЕСКИХ РАЗМЕРОВ СВАРНЫХ ШВОВ СОЕДИНЕНИЙ | 1991 |

|

RU2032140C1 |

| WO 2011150165 A1, 01.12.2011 | |||

| WO 2014038144 A1, 13.03.2014 | |||

| ВАЛОЧНО-ТРЕЛЕВОЧНАЯ МАШИНА | 1995 |

|

RU2105466C1 |

Авторы

Даты

2021-12-30—Публикация

2020-11-13—Подача