Изобретение относится к области управления производственным процессом неразрушающего контроля в организациях, имеющих обособленные структурные подразделения (удаленные исполнители) и может быть использовано вагоноремонтными компаниями, осуществляющими управление процессом неразрушающего контроля при изготовлении, ремонте и техническом обслуживании вагонов, их деталей и составных частей.

В соответствии с Правилами по неразрушающему контролю вагонов, их деталей и составных частей при ремонте ПР НК В1, утвержденными Советом по железнодорожному транспорту государств-участников Содружества (протокол от 16-17 октября 2012 г. №57), осуществляется в соответствии с нормативной, технологической и конструкторской документацией, с использованием средств неразрушающего контроля и вспомогательных материалов и оборудования квалифицированным персоналом. Производственный процесс неразрушающего контроля осуществляется следующим образом. Мастер производственного участка составляет планы поверки/калибровки и технического обслуживания применяемых средств неразрушающего контроля и вспомогательного оборудования, сертификации и периодического повышения квалификации дефектоскопистов, составляет и периодически актуализирует технологические карты, по которым осуществляется процесс контроля, контролирует выполнение и соблюдение установленных требований. Дефектоскописты проводят неразрушающий контроль по технологическим картам с использованием средств неразрушающего контроля, выполняют измерение характеристик выявленных дефектов, а результаты контроля заносят в журналы, которые подлежат хранению.

Недостаток существующего способа управления производственным процессом связан с тем, что проверка соответствия средств контроля, квалификации дефектоскопистов, технологических карт установленным требованиям проводится периодически в соответствии с планами, составленными мастером производственного участка. При этом между проверками может возникнуть несоответствие установленным требованиям, что приведет к пропуску дефекта или ложной браковке изделий и, следовательно, увеличит затраты предприятия.

Разработанный способ направлен на решение задачи, которая заключается в формировании и обработке информации, проведения анализа и оценки результатов деятельности структурных подразделений компании установленным требованиям, повышения их достоверности, принятия обоснованных решений, повышения надежности производственных процессов для уменьшения доли продукции, несоответствующей требованиям на выходе производственного процесса.

Способ управления производственным процессом неразрушающего контроля включает измерение, передачу по каналам связи, прием, хранение в базе данных и анализ значений показателей производственных процессов и результатов контроля объектов от удаленных исполнителей, определение по результатам контроля, полученным от всех удаленных исполнителей, средней частоты браковки объектов и установление границ допустимых отклонений, определение частоты браковки объектов для каждого из удаленных исполнителей и при обнаружении отклонения частоты браковки от средней частоты браковки, превышающей границы допустимых отклонений, для данного удаленного исполнителя определяют максимальную допустимую вероятность риска возникновения несоответствия и временной интервал прогнозирования риска, по принятым от каждого конечного исполнителя значениям показателей определяют вероятность риска и при превышении максимальной допустимой вероятности риска устанавливают запрет на передачу по каналам связи результатов контроля объектов до выявления и устранения причин несоответствия.

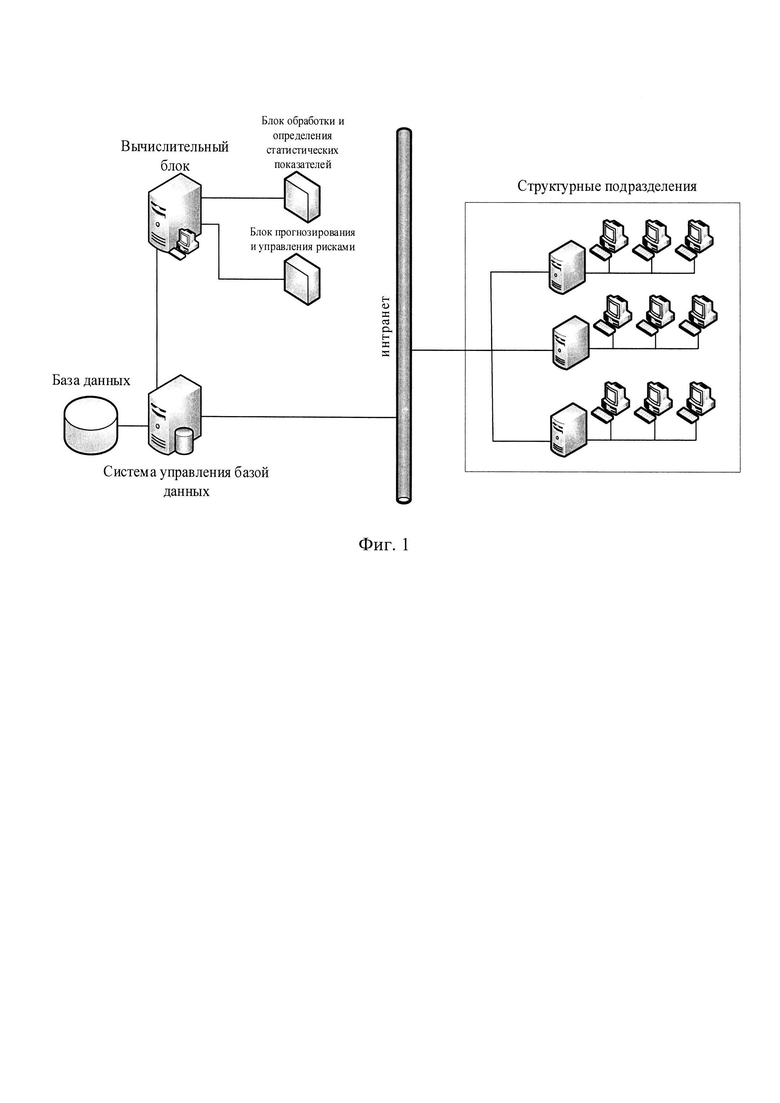

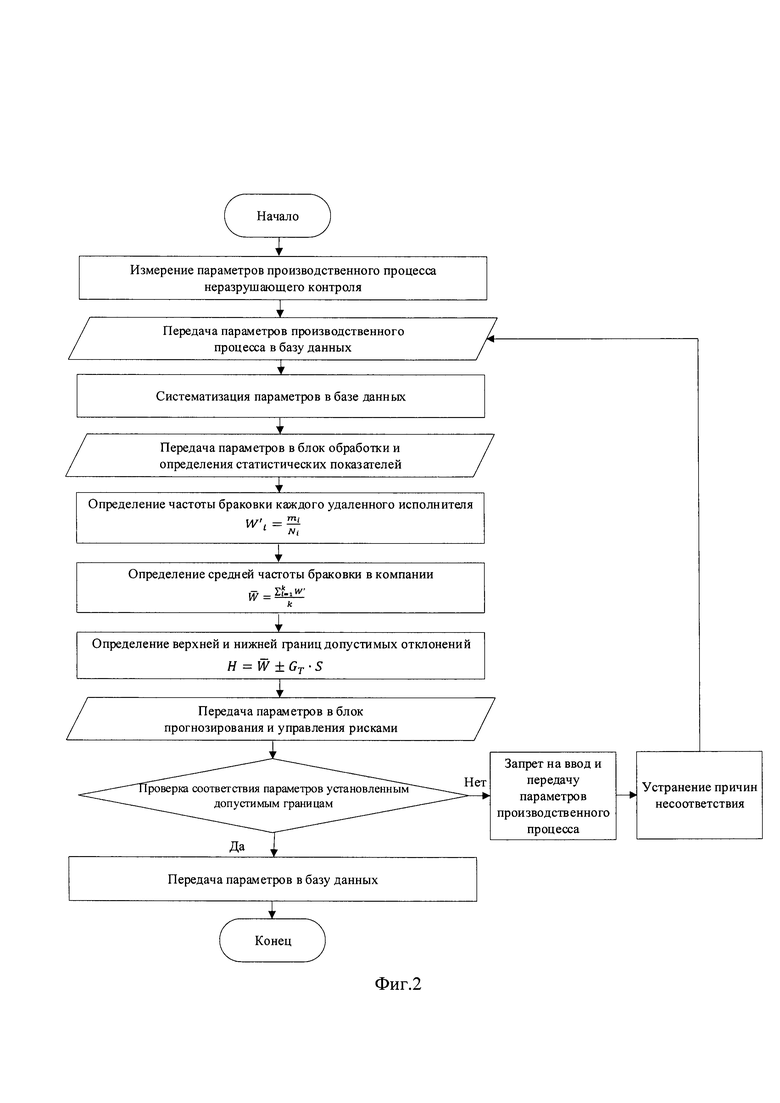

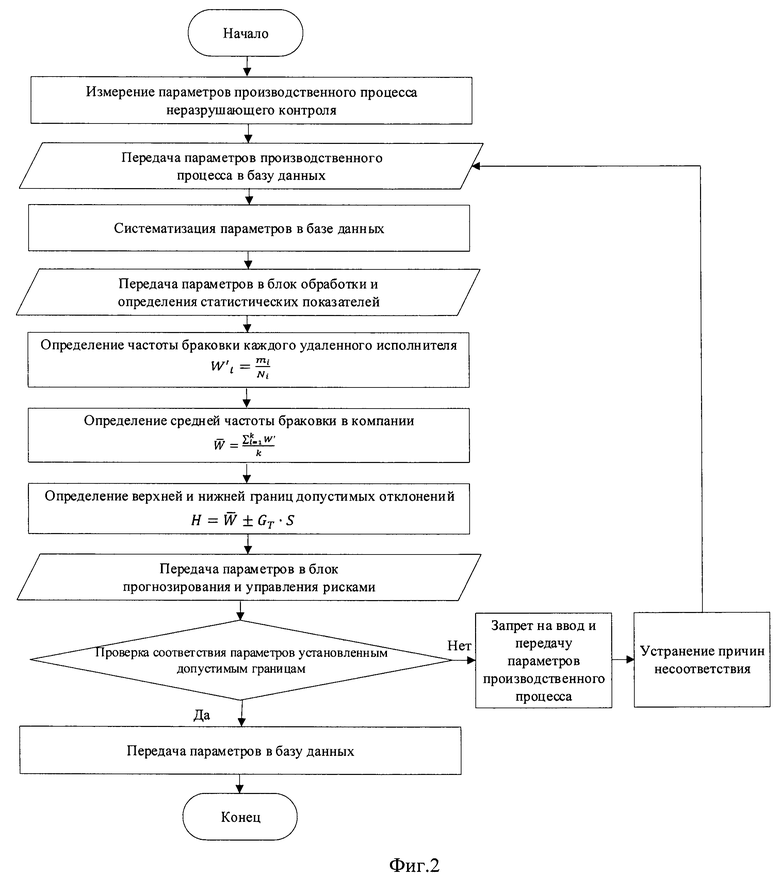

На фиг. 1 представлена система управления производственным процессом неразрушающего контроля. На фиг. 2 представлена блок-схема реализации способа управления производственным процессом неразрушающего контроля.

Поставленная задача решается с помощью системы управления производственным процессом неразрушающего контроля, состоящей из базы данных и системы управления базой данных, связанной двусторонней связью с вычислительным блоком, включающим блок обработки и определения статистических показателей и блок прогнозирования и управления рисками, реализованные на базе промышленной рабочей станции или сервера, терминалов удаленных пользователей, соединенных с базой данных и системой управления базой данных по каналам связи через сеть интранет, Интернет и др.

Предложенный способ управления производственными процессами реализуется следующим образом. Удаленные исполнители выполняют измерение параметров неразрушающего контроля, передают их по каналам связи в базу данных компании, в которой параметры систематизируются по типу контролируемых деталей и дате контроля, затем измеренные параметры поступают в блок обработки и определения статистических показателей, где осуществляется определение по результатам контроля, полученным от всех удаленных исполнителей, средней частоты браковки объектов, определяется частота браковки объектов для каждого из удаленных исполнителей и при обнаружении отклонения частоты браковки от средней частоты браковки, превышающей границы допустимых отклонений, определяется максимальная допустимая вероятность риска возникновения несоответствия и временной интервал для каждого удаленного исполнителя.

Частота браковки каждого удаленного исполнителя W'i определяется по формуле:

где mi - число забракованных деталей в структурном подразделении, Ni - общее количество проконтролированных деталей в структурном подразделении.

Средняя частота браковки в компании  определяется по формуле:

определяется по формуле:

где k - количество структурных подразделений.

Границы допустимых отклонений определяются по формулам:

где Нв, Нн - верхняя и нижняя границы допустимых отклонений, GT - критическое значение для критерия Граббса (по ГОСТ 8.736), S - среднее квадратическое отклонение (СКО) в компании.

Среднее квадратическое отклонение S определяется по формуле:

Полученные значения частоты браковки каждого удаленного исполнителя, средней частоты браковки в компании и границ допустимых отклонений, определенных в соответствии с величиной доверительной вероятности q, указанной в ГОСТ Р 8.736, передаются в блок прогнозирования и управления рисками, где проверяется соответствие информации о результатах производственных процессов неразрушающего контроля удаленных исполнителей на установленном интервале времени, и при превышении максимальной допустимой вероятности риска формируется запрет на передачу по каналам связи результатов контроля объектов до устранения причин несоответствия.

Предложенный способ был опробован при управлении производственным процессом неразрушающего контроля подвесок тормозного башмака магнитопорошковым (МП) методом в вагоноремонтной компании АО «ВРК-1». Проведен анализ работы 19 структурных подразделений, входящих в состав компании. При проведении контроля каждый удаленный исполнитель выполнял измерение освещенности на рабочем месте, напряженности магнитного поля в намагничивающем устройстве и на поверхности подвески тормозного башмака, характеристик обнаруживаемых дефектов. Данные передавались через терминалы удаленных пользователей через сеть интранет, принимались системой управления базой данных, регистрировались, систематизировались по типу контролируемых деталей и дате контроля и передавались на хранение в базу данных, развернутой на основе MS SQL Server.

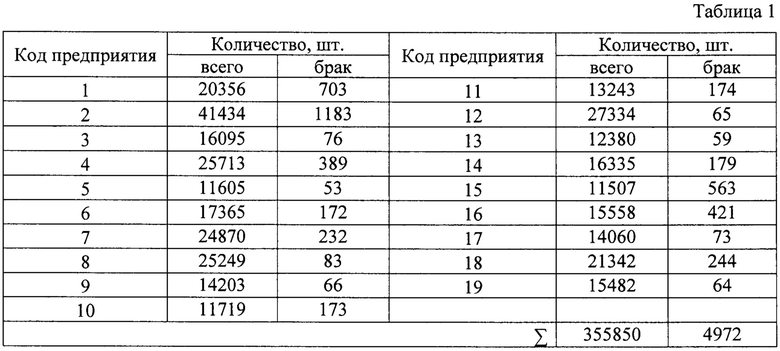

В период с декабря 2018 года по октябрь 2019 года всего по всем удаленным структурным подразделениям компании проконтролировано 355850 подвесок тормозного башмака (таблица 1).

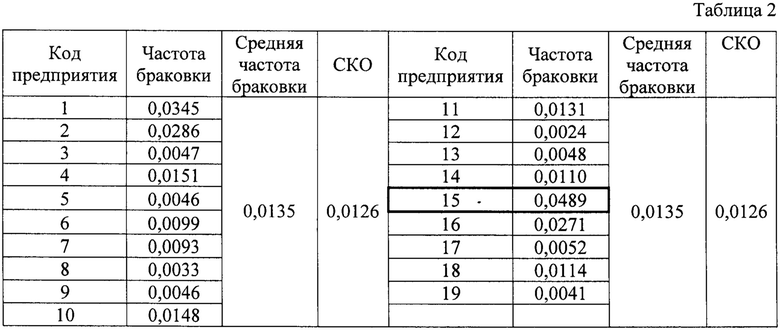

По введенным данным определили общее количество проконтролированных деталей, частоту браковки объектов для каждого из удаленных исполнителей (формула 1), среднюю частоту браковки деталей (формула 2) и границы допустимых отклонений (формулы 3 и 4), в соответствии с величиной доверительной вероятности q, указанной в ГОСТ Р 8.736.

Результаты сведены в таблице 2.

Нв=0,0483, Нн=0,0000.

В процессе опробования предлагаемого способа установлено, что из 19 проконтролированных предприятий, одно структурное подразделение (№15) по частоте браковки выходит за установленные допустимые границы, оно получило запрет на передачу результатов контроля до выявления и устранения причин несоответствий.

Достоинством предлагаемого способа по сравнению с существующим производственным процессом неразрушающего контроля является возможность выявления структурных подразделений, отклоняющихся от установленных границ допустимых отклонений по частоте браковки, и определения вероятности риска возникновения несоответствия.

Изобретение относится к способу управления производственным процессом неразрушающего контроля в организациях, имеющих обособленные структурные подразделения (удаленные исполнители). Техническим результатом является повышение точности контроля производственного рабочего процесса. Способ включает в себя измерение, передачу по каналам связи, прием, хранение в базе данных, анализ значений показателей производственных процессов и результатов контроля объектов от удаленных исполнителей. По результатам контроля определяют частоту браковки для каждого удаленного исполнителя, среднюю частоту браковки в компании и устанавливают границы допустимых отклонений. При превышении границ допустимых отклонений для данного удаленного исполнителя определяют максимальную допустимую вероятность риска возникновения несоответствия, и при превышении максимальной допустимой вероятности риска устанавливают запрет на передачу по каналам связи результатов контроля до выявления и устранения причин несоответствия. 2 ил., 2 табл.

Способ управления производственными процессами неразрушающего контроля, включающий измерение, передачу по каналам связи, прием, хранение в базе данных и анализ значений показателей производственных процессов и результатов контроля объектов от удаленных исполнителей, определение по результатам контроля, полученным от всех удаленных исполнителей, средней частоты браковки объектов и установление границ допустимых отклонений, определение частоты браковки объектов для каждого из удаленных исполнителей и при обнаружении отклонения частоты браковки от средней частоты браковки, превышающей границы допустимых отклонений, для данного удаленного исполнителя определяют максимальную допустимую вероятность риска возникновения несоответствия и временной интервал прогнозирования риска, по принятым от каждого конечного исполнителя значениям показателей определяют вероятность риска, и при превышении максимальной допустимой вероятности риска устанавливают запрет на передачу по каналам связи результатов контроля объектов до выявления и устранения причин несоответствия.

| Способ экспериментальной оценки вероятности безотказной работы объекта | 2018 |

|

RU2701882C1 |

| СПОСОБ ПРОВЕРКИ ОСТАТОЧНОЙ ДЕФЕКТНОСТИ ИЗДЕЛИЙ | 2016 |

|

RU2667119C2 |

| СПОСОБ КОНТРОЛЯ ПРОЦЕССОВ ЭКСПЛУАТАЦИИ СЛОЖНОГО ТЕХНИЧЕСКОГО ОБЪЕКТА И СИСТЕМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2589329C2 |

| Устройство для закрепления лыж на раме мотоциклов и велосипедов взамен переднего колеса | 1924 |

|

SU2015A1 |

Авторы

Даты

2020-10-05—Публикация

2019-12-23—Подача