Изобретение относится к технологиям получения особо чистых веществ, используемых в отраслях высоких технологий (микроэлектронники, полупроводниковой, волоконно-оптической и др.) и может быть использовано для получения особо чистого кварцевого концентрата (ОЧК) с суммарным содержанием элементов-примесей на уровне 10-20 ppm.

В настоящее время разработчиками технологий получения концентратов ОЧК и производителями этой продукции являются отдельные фирмы зарубежных стран (США, Япония, Германия, Италия), а также некоторые предприятия России (ОАО «Полярный кварц», ОАО «Кыштымский ГОК»), выпускающие концентраты ОЧК в ограниченных количествах, близкие по качеству сортам корпорации Unimin (США).

Разработкой технологий получения ОЧК занимаются также ряд научно-исследовательских институтов России.

Технологии получения ОЧК отличаются между собой сложностью и длительностью проводимых технологических процессов, по финансово-материальным затратам, обеспеченности экологической чистоты и безопасности производства.

Известные в настоящее время технологии получения ОЧК следующие:

1. Технология, разработанная корпорацией Unimin (США), основана на базе переработки аляскитовых гранитов и осуществления многоступенчатых и сложных технологических процессов, обязательным из которых являются высокотемпературное хлорирование (до 1000°С) и флотация. Стандарты чистоты кварцевых концентратов этой фирмы являются эталонными (табл.1). Недостатком этой технологии являются не только сложность получения концентратов ОЧК, сопряженная с опасностью, но и загрязняющие факторы процесса флотации. Кроме того, для организации процесса высокотемпературного хлорирования требуется специальный проект, согласованный с органом «Хлорбезопасность».

2. Технологии получения ОЧК, разработанные ОАО «Кыштымский ГОК» и ОАО «Полярный кварц», основаны на той же технологической схеме корпорации Unimin и имеют аналогичные недостатки и сложности. В отличие от технологии корпорации Unimin указанные предприятия используют в качестве исходного материала гранулированный и прозрачный жильный кварц месторождений Южного и Полярного Урала России.

3. Способ обогащения кварцевого сырья, разработанный Всероссийским НИИ минерального сырья (ВИМС), основан на применении электроплазменной технологии обогащения кварцевого сырья в разрядной камере с проточной промывкой конечного материала в дистиллированной воде. В качестве исходного материала использованы две пробы концентрата гранулированного жильного кварца двух месторождений (Кыштымского №1, Кундравинского №2). Изобретение оформлено патентом №2131779 от 20.06.1999 г. Авторы Данченко В.А., Лапицкий Ю.Я., Терехова А.Е.

Предложенной технологией не определена пригодность кварца других месторождений России и его технологических сортов (прозрачного, молочно-белого) на ОЧК, что ограничивает ее применение.

Кроме того, качество конечной продукции определено по устаревшим техническим условиям - ТУ 41-07-033-88, а не по действующим - ТУ 5726-002-1149665-97 (требования промышленности к качеству концентратов из природного кварцевого сырья), что затрудняет оценку его качества.

В отличие от указанных выше технологий изобретение, разработанное Федеральным государственным унитарным предприятием (ФГУП) «Центркварц» совместно с Московским государственным техническим университетом им. Н.Э.Баумана, является новым направлением в изучении природных свойств жильного кварца и получении особо чистого кварцевого концентрата требуемого качества.

Особенность предлагаемого изобретения заключается в применении радиометрических методов сепарации кварцевого сырья на предварительной стадии обогащения и финишная доводка концентратов ОЧК на структурном уровне с помощью плазмохимического и ультразвукового методов, которые являются высокоэффективными, безопасными, экологически чистыми и малозатратными.

В качестве исходного материала для получения концентратов ОЧК, пригодного для наплава прозрачного кварцевого стекла по ТУ 5726-002-11496665-97, прилож. 1, использовано кварцевое сырье месторождений различных геолого-генетических типов России (Средний, Южный Урал и др.): жильный гранулированный, прозрачный и молочно-белый кварц с содержанием SiO2 (диоксид кремния) 99,99%.

Техническим решением поставленной задачи является проведение в три стадии следующих технологических процессов очистки кварца и его концентратов (фиг.1):

1. Предварительное обогащение кварца в куске фракции 20-50 мм проводится с целью удаления из него минеральных примесей и газово-жидких включений (ГВЖ), заключенных в микропорах, залеченных микротрещинах и в межзерновом пространстве, благодаря чему происходит повышение коэффициента светопропускания кварца до 80-85%.

Основными технологическими процессами этой стадии являются: термодробление кусков кварца в электрических печах с вращающимися трубами из кварцевого стекла при нагревании до температуры 1000°C (в целях равномерного его обжига и исключения факторов загрязнения кварца), дробление полученного материала, его грохочение, радиометрическая сепарация, включающая в себя фотометрическую, фотоадсорбционную, рентгенолюминесцентную и фотолюминесцентную сепарации.

2. Глубокое обогащение кварца, прошедшего очистку на стадии предварительного обогащения, проводится в целях удаления примесей минералов легкой фракции (мусковит, биотит) и примесей минералов тяжелой фракции (полевые шпаты, магнетит, гематит, рутил, эпидот, хлорит), карбонатов с помощью применения магнитной, электромагнитной и электростатической сепарации, а также использования гравитационного метода обогащения и кислотного травления.

Содержание элементов-примесей после прохождения стадий предварительного и глубокого обогащения кварца и его концентратов составило в среднем по 7 пробам 36.7 ppm.

3. Финишная доводка кварцевого концентрата, прошедшего стадию глубокого обогащения, до концентрации с суммарным содержанием элементов-примесей 10-20 ppm на структурном уровне с помощью плазмохимического метода и ультразвуковой очистки.

Плазмохимический метод основан на применении плазмотронной установки (фиг.2), включающей в себя стационарный плазмотрон (поз.1) с системой электропитания (поз.2), систему контроля и управления параметрами плазмотрона (поз.3), систему водяного охлаждения (поз.4), эксикатор с высокочистой (деионизованной) водой (поз.5), в которой собираются обработанные частицы кварцевого концентрата (поз.6), прошедшие плазменную струю (поз.7), инжектор подачи кварцевых частиц (поз.8), систему подачи плазмообразующего и транспортирующего газа (поз.9) и систему подачи и дозировки кварцевого концентрата (поз.10).

Основные режимные параметры установки должны иметь следующие значения: потребляемая электрическая мощность Рэл=10-20 кВт, суммарный расход плазмообразующего и транспортирующего газа (аргона) G=1-2 г/с, расход обрабатываемой кварцевой крупки  до 1 г/с, диаметр сопла плазмотрона DO=6 мм, производительность установки 20 кг/ч.

до 1 г/с, диаметр сопла плазмотрона DO=6 мм, производительность установки 20 кг/ч.

Плазменная очистка концентрата кварца от остаточных элементов-примесей, микроскопических газово-жидких включений, а также частичное удаление из кристаллических решеток зерен кварца некоторых элементов (Ti, Ni, Al и др.) осуществляется за счет реализации следующего процесса: кварцевый концентрат подается в плазменную струю непосредственно за срезом сопла плазмотрона через инжектор в направлении, перпендикулярном оси струи плазмы. При этом частицы кварца дисперсностью 0,1-0,4 мм подвергаются комплексному интенсивному воздействию в струе плазмы, затем они попадают в стеклянный эксикатор, расположенный на расстоянии 400 мм от среза сопла, где происходит промывка частиц в деионизированной воде.

Эффективность очистки частиц кварца достигается и благодаря воздействию следующих физических процессов:

- корпускулярное воздействие электронов, ионов и нейтральных частиц плазмообразующего газа на поверхность обрабатываемых кварцевых частиц;

- испарение и термическое разложение примесей на поверхности кварцевых частиц;

- термобарическое разрушение кварца, приводящее к выводу из вакуолей ГЖВ.

Особенностью ПХ метода является высокоскоростной нагрев (скорость нагрева 106 K/с) кварцевого концентрата при ограниченном времени плазменного воздействия (около 10-3 с), благодаря чему удается избежать процесса кристобализации кварца, т.е. фактически его помутнения и ухудшения оптических свойств, а благодаря тому что максимальная температура поверхности частиц кварца не превышает температуру его плавления (1883 K), удается избежать оплавления кварцевого концентрата, что привело бы к нарушению его кристаллической структуры.

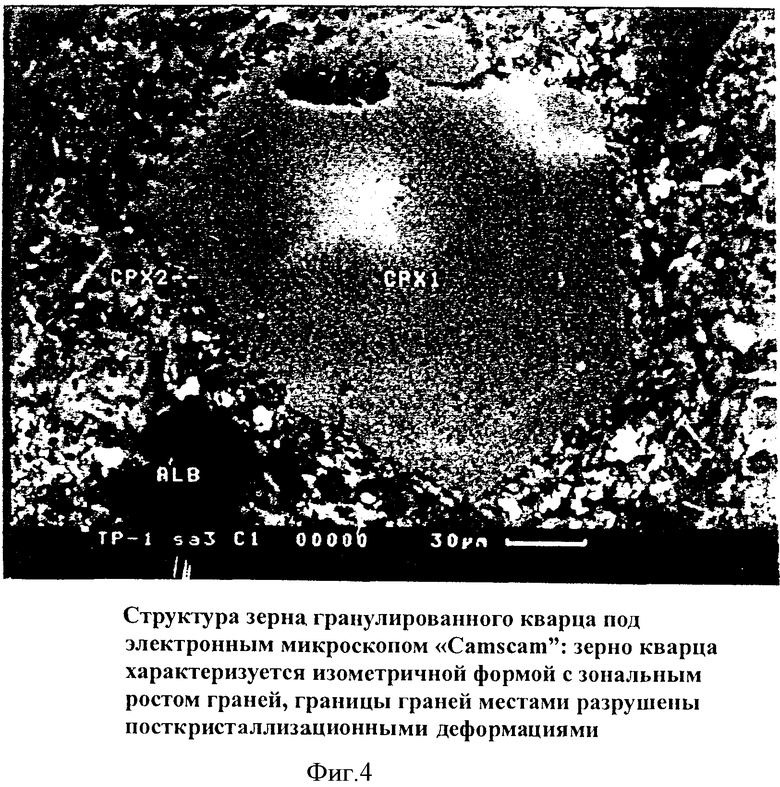

При разработке указанной технологии были использованы результаты проведенных электронно-микроскопических исследований кварца с целью определения его структурных и других особенностей (фиг.3 и 4).

После ПХ обработки концентрат кварца подвергается сушке и окончательной ультразвуковой очистке на установке «Кристалл-15».

Для определения качества химической чистоты конечной продукции ОЧК подвергался методу контроля с использованием ICP-спектроскопии.

Результаты исследований проб ряда месторождений прозрачного, гранулированного и молочно-белого жильного кварца Среднего и Южного Урала, прошедших обогащение по заявленной технологии, показали высокое качество по химической чистоте.

Так, суммарное содержание примесей в пробах П-1, П-2 (Пугачевское месторождение прозрачного кварца) составило соответственно 10,43 и 14,86 ppm, что соответствуют сортам концентрата корпорации Unimin - I0ta - 4, I0ta - 5 и сортам КГО-6, КГО-4 по ТУ 5726-002-11496665-97.

В пробах Бал-1, Л-94 (Баландинское и Ларинское месторождения гранулированного кварца) суммарное содержание примесей составило соответственно 10,59 и 15,35 ppm, что соответствует сортам I0ta - 4, I0ta - 5, КГО-6, КГО-4.

Пробы, взятые из других месторождений, соответствуют сортам I0ta стандарт, КГО-3 и др.

В табл.2 приведен состав элементов-примесей исходного кварцевого сырья указанных месторождений.

Результаты ICP-исследований химического состава кварца на различных этапах технологического процесса представлены в табл.3. Здесь Сiисх. - концентрация i-й примеси в куске кварцевой фракции 20-50 мм до его предварительного обогащения, Сio - концентрация i-й примеси в кварце после предварительного и глубокого обогащения. Сi - концентрация i-й примеси в кварце после его ПХ обработки, кi=Cio/Ci - индивидуальный коэффициент обогащения при ПХ обработке по i-й примеси. В табл.3 маркировки проб ОЧК, представленные в левом ее столбце, соответствуют следующим месторождениям: П-1 и П-2 Придорожное, Бал -1 - Баландинское, Л-94 и Л-235-1 - Ларинское, 548-1 - Вязовское, АГ-1 - Агардяшское.

В табл.1 приведены сравнительные данные по кварцевым концентратам корпорации Unimin и ТУ 6726-002-11496665-97.

Себестоимость концентрата ОЧК, полученного по заявленной технологии, по оценкам составляет около 50-70 руб./кг, что ниже себестоимости концентрата ОЧК, получаемого по традиционным технологиям (около 90 руб./кг).

При разработке указанной технологии были использованы результаты проведенных электронно-микроскопических исследований кварца с целью определения его структурных и др. особенностей (фиг.3 и 4).

При проведении стадий технологического процесса учитывались также и другие физико-химические свойства кварца. В частности, кварц (особенно его концентрат) обладает повышенной сорбционной способностью - поглощение из окружающей среды (воздуха, воды) различных примесей, микрочастиц, пыли и аэрозолей.

В связи с этим были выполнены требования, предъявляемые к чистым помещениям (ГОСТ Р ИСО 146 444-2002), промывка кварцевого куска и его концентратов проводилась водой высокой селективной очистки (до 99,5%), подготовленной на установке обратноосмотической фильтрации (ДВС-М/1НА), производительностью 50 м3/ч деионизированной воды.

Приоритетом патентоспособности заявленного изобретения является:

1. Получение особо чистых кварцевых концентратов (ОЧК), отвечающих мировым стандартам, на основе изучения природных свойств различных геолого-генетических типов месторождений кварцевого сырья России и применения новейших высокоэффективных, безопасных и экологически чистых методов очистки кварца.

2. Возможность применения полученных ОЧК как базового материала для производства поли- и монокристаллического кремния, используемого в отраслях высоких технологий.

Заявленная технология позволяет организовать выпуск ОЧК требуемого качества при меньших материальных затратах, гарантированном обеспечении безопасности и экологической чистоты, а также ликвидировать в значительной мере ручной, непроизводительный труд.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРЯМОГО ПОЛУЧЕНИЯ ПОЛИКРИСТАЛЛИЧЕСКОГО КРЕМНИЯ ИЗ ПРИРОДНОГО КВАРЦА И ИЗ ЕГО ОСОБО ЧИСТЫХ КОНЦЕНТРАТОВ | 2012 |

|

RU2516512C2 |

| СПОСОБ ОБОГАЩЕНИЯ ПРИРОДНОГО КВАРЦЕВОГО СЫРЬЯ | 2011 |

|

RU2483024C2 |

| СПОСОБ ОБОГАЩЕНИЯ КРИСТАЛЛИЧЕСКОГО КВАРЦА ПРИРОДНЫХ МЕСТОРОЖДЕНИЙ | 2013 |

|

RU2557589C2 |

| Способ химической очистки природного кварцевого сырья, аппарат для осуществления способа и зерно, полученное согласно способу | 2018 |

|

RU2822489C1 |

| Способ химической очистки природного кварцевого сырья, аппарат для осуществления способа и зерно, полученное согласно способу | 2018 |

|

RU2705950C1 |

| СПОСОБ ОБОГАЩЕНИЯ КВАРЦЕВОГО СЫРЬЯ | 2007 |

|

RU2353578C1 |

| СИНТЕТИЧЕСКИЙ СЫРЬЕВОЙ МАТЕРИАЛ ДЛЯ ПРОИЗВОДСТВА СТЕКЛА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2006 |

|

RU2305665C1 |

| КАРБОНАТНО-СИЛИКАТНЫЙ СИНТЕТИЧЕСКИЙ СЫРЬЕВОЙ МАТЕРИАЛ ДЛЯ ПРОИЗВОДСТВА СТЕКЛА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2007 |

|

RU2361827C1 |

| СПОСОБ ЙОД-ЙОДИДНОЙ ПЕРЕРАБОТКИ ЗОЛОТОСОДЕРЖАЩЕГО СЫРЬЯ | 2019 |

|

RU2702250C1 |

| Способ получения проппанта и проппант | 2021 |

|

RU2784663C1 |

Изобретение относится к технологии получения особо чистых веществ. Технический результат изобретения заключается в снижении примесей в кварцевом концентрате до 10-20 ppm с одновременным улучшением экологических условий при получении особо чистых кварцевых концентратов (ОЧК). Предварительно обогащают куски кварца фракции 20-50 мм с содержанием SiO2 99,99% методом термодробления с последующими операциями грохочения, радиометрической очистки, глубокого обогащения полученного концентрата с помощью магнитной, электромагнитной, электростатической сепарации, гравитационной очистки и кислотного травления. Финишную доводку кварцевого концентрата фракции 0,1÷0,4 мм до ОЧК необходимой чистоты на структурном уровне осуществляют с помощью плазмохимического метода и ультразвуковой очистки. 3 табл., 4 ил.

Способ обогащения природного кварцевого сырья в куске фракции 20-50 мм с содержанием SiO2 (диоксид кремния) 99,99% и его концентрата фракции 0,1÷0,4 мм до особо чистого кварцевого концентрата (ОЧК) с суммарным содержанием элементов-примесей 10-20 млн-1, включающий стадии: предварительного обогащения кусков кварца с применением термодробления, дробления полученного материала, грохочения, радиометрических методов очистки; глубокого обогащения полученного концентрата с помощью магнитной, электромагнитной, электростатической сепарации и методов гравитационной очистки и кислотного травления; финишная доводка кварцевого концентрата до ОЧК необходимой чистоты на структурном уровне с помощью плазмохимического метода и ультразвуковой очистки.

| СПОСОБ ОБОГАЩЕНИЯ КВАРЦЕВОГО СЫРЬЯ | 1998 |

|

RU2131779C1 |

| СПОСОБ ОБОГАЩЕНИЯ КВАРЦЕВОГО СЫРЬЯ | 2007 |

|

RU2353578C1 |

| СПОСОБ ОБРАБОТКИ КВАРЦСОДЕРЖАЩЕГО СЫРЬЯ | 2000 |

|

RU2182113C1 |

| СПОСОБ ОБОГАЩЕНИЯ ЖИЛЬНОГО КВАРЦА | 1991 |

|

RU2017690C1 |

| CN 101367609 А, 18.02.2009 | |||

| WO 2008098470 А1, 21.08.2008. | |||

Авторы

Даты

2011-11-27—Публикация

2010-06-25—Подача