Область техники, к которой относится изобретение

Настоящее изобретение относится к способу и устройству для изготовления стального баллончика, к указанному стальному баллончику и, соответственно, к стальной заготовке баллончика, и, в дополнение, к баллончику, снабженному распылителем или крышкой на его открытом конце.

Уровень техники

Указанные баллончики могут применяться в качестве баллончиков под давлением, например, для распыления аэрозолей, пищевых продуктов, таких как заправки, также смесей душистых газов и им подобных. В таких баллончиках под давлением давление может составлять от 1 до 30 бар, в частности от 10 до 20 бар. Как правило, такие баллончики под давлением изготавливают из алюминия.

В настоящее время имеется тенденция к использованию стали взамен алюминия. Однако изготовление баллончиков из стали является проблематичным. Проблема заключается в том, что изготовление баллончика начинается со стальной чашкообразной заготовки или стальной пластины. Из стальной чашкообразной заготовки должна быть сформирована заготовка баллончика, которая снабжается завитком и, при необходимости, шейкой на свободном конце, на котором формируется завиток. На этом завитке должны приклепываться крышка или распылитель. Для всех этих операций, начинающихся со стальной пластины или стальной чашкообразной заготовки, необходимо, чтобы применяемый металл был подходящим для того, чтобы подвергаться операциям формообразования, приводящим к утонению стенки стальной чашкообразной заготовки, и подходящим для последующего радиального расширения и уменьшения диаметра заготовки во время операций завальцовки и/или обжатия для формирования шейки.

Раскрытие изобретения

Задача изобретения состоит в том, чтобы предложить способ изготовления стального баллончика, например баллончика под давлением, и предложить баллончик; в соответствии с требованиями, предъявляемыми к баллончикам и заготовкам баллончиков, по незначительному отклонению размеров изделий, и с требованиями по отсутствию разрушения стального материала или формообразующих инструментов в процессе изготовления, и, в конечном счете, с требованиями приемлемой производительности изготовления баллончиков, к примеру, от 500 до 2000 стальных баллончиков в минуту.

Согласно первому аспекту настоящего изобретения предлагается способ изготовления стального баллончика, к примеру стального баллончика, имеющего завальцованный открытый конец, содержащий следующие операции:

1) получение стальной чашкообразной заготовки;

2) глубокая вытяжка стальной чашкообразной заготовки в тянутую заготовку баллончика;

3) неглубокая вытяжка корпуса тянутой заготовки баллончика;

4) завальцовка открытого конца тянутой заготовки баллончика с формированием заготовки завитка и с последующей завальцовкой заготовки завитка в вытянутый завиток.

Способ согласно изобретению содержит две важные операции формообразования, представляющие собой, первоначально, глубокую вытяжку и, впоследствии, неглубокую вытяжку. В процессе операции глубокой вытяжки формируется заготовка баллончика при увеличении высоты чашкообразной заготовки, уменьшении диаметра чашкообразной заготовки и утонении стенки корпуса чашкообразной заготовки. Заготовка баллончика, сформированная глубокой вытяжкой, непригодна для последующей операции завальцовки, во время которой завальцовывается открытый конец тянутого баллончика. Это связано с тем, что стальной материал будет разрушаться при завальцовке, вследствие образования трещин и неровных завитков с большим колебанием по размерам. Тем не менее, вышеописанные проблемы, связанные с завальцовкой, преодолеваются в том случае, если глубокотянутая заготовка баллончика первоначально до завальцовки подвергается неглубокой вытяжке. В основу изобретения положено то, что после операции глубокой вытяжки толщина стенки корпуса тянутой заготовки баллончика неравномерна по высоте корпуса тянутой заготовки баллончика. Толщина стенки корпуса тянутой заготовки баллончика увеличивается от нижней части заготовки баллончика к ее открытому концу. Если, при неглубокой вытяжке, толщина стенки корпуса заготовки, по меньшей мере, на ее открытом конце (который будет подвергаться операции завальцовки) уменьшается, и, при этом, обеспечивается, по существу, постоянство толщины стенки, то при завальцовке этого открытого конца после неглубокой вытяжки удается получить завитки высокого качества.

Согласно предпочтительному варианту осуществления изобретения стальная чашкообразная заготовка, используемая в операции глубокой вытяжки, изготавливается из стальной плиты, предпочтительно, (глубокой) вытяжкой.

Эту операцию глубокой вытяжки, предпочтительно, выполняют в несколько переходов глубокой вытяжки. При глубокой вытяжке во время этих переходов диаметр корпуса чашкообразной заготовки постепенно уменьшается, одновременно происходит постепенное увеличение высоты чашкообразной заготовки. Корпус чашкообразной заготовки может иметь ту же самую или несколько уменьшенную толщину стенки, по сравнению с толщиной исходной стальной плиты, из которой формируется чашкообразная заготовка. В зависимости от размеров тянутой заготовки баллончика количество переходов глубокой вытяжки составляет от 2 до 6 переходов глубокой вытяжки, например, 3 перехода глубокой вытяжки.

Обычно баллончик изготавливают с вогнутым дном, благодаря чему повышается прочность баллончика, в частности, при (более высоких) давлениях, что позволяет использовать баллончики, имеющие более тонкое дно (соответственно, начинать операцию изготовления с более тонкой стальной пластины). Вогнутое дно может быть сформировано в заготовке баллончика во время или после операции глубокой вытяжки. Тянутая заготовка баллончика имеет свободный конец неправильной формы, который может мешать последующим операциям формообразования. Этот свободный конец неправильной формы, предпочтительно, удаляют обрезкой и, наиболее предпочтительно, обрезкой сдавливанием.

Тянутая заготовка баллончика, подвергнутая глубокой вытяжке и неглубокой вытяжке, теперь может подвергаться операции завальцовки, во время которой сначала формируется заготовка завитка, и, впоследствии, заготовка завитка формируется в вытянутый завиток. Завиток должен иметь, по существу, постоянные размеры в связи с тем, что на этом завитке должны приклепываться крышка или распылитель для обеспечения герметичности баллончика.

Согласно предпочтительному варианту осуществления изобретения область свободного конца тянутой заготовки баллончика обжимается с формированием шейки таким образом, чтобы завиток, сформированный впоследствии, находился внутри воображаемой оболочки корпуса баллончика. Другими словами, согласно изобретению внешний диаметр завитка меньше, чем диаметр корпуса баллончика. Область свободного конца, в связи с этим, подвергается операции обжима с формированием шейки, предпочтительно, в несколько переходов, количество которых может составлять, в общем, от 2 до 10 переходов, например от 3 до 7 переходов, например 5 или 6 переходов. Для обжима при формировании шейки, в результате которого уменьшается диаметр заготовки, требуется направленное внутрь перемещение материала концевой области заготовки. Для того чтобы можно было регулировать, насколько это возможно, направленное перемещение концевой области внутрь во время ее обжатия, предпочтительно чтобы, по меньшей мере, один переход операции обжима для формирования шейки содержал переход операции обжима на оправке. Во время операции обжима на оправке участок концевой области заготовки в результате обжима вступает в контакт с оправкой и, закрепленный на вставленной оправке, проталкивается или протягивается через горловое кольцо. Это обеспечивает большую надежность операции обжима для формирования шейки и на обжатом участке обеспечивает меньшее отклонение по диаметру и толщине стенки и меньшее количество повреждений. При необходимости обрезки обжатого свободного конца могут использоваться традиционные вращающиеся средства для обрезки. Однако предпочтительно производить обрезку сдавливанием с использованием приспособленной или дополнительной сдавливающей оправки для обрезки.

Согласно предпочтительному варианту изобретения на сталь, используемую для изготовления стального баллончика, по меньшей мере, с одной стороны наносят покрытие. Это покрытие может представлять собой покрытие, предотвращающее коррозию стали, или улучшающее ее качество, уменьшающее трение, или создающее хороший эстетичный внешний вид. Примером такого покрытия является покрытие PET. Сталь может быть покрыта с одной стороны или с обеих сторон и, если покрытие нанесено на обе стороны, покрытие может быть разной толщины. Внутри баллончика покрытие может быть большей толщины, чем покрытие снаружи. Покрытие может иметь толщину в интервале от 10 до 100 мкм, например в интервале от 15 до 40 мкм, в частности в интервале от 20 до 30 мкм. Например, толщина покрытия внутри баллончика может составлять 30 мкм и снаружи баллончика может составлять 20 мкм.

Во время операций глубокой вытяжки, неглубокой вытяжки, операции обжатия для формирования шейки и операции завальцовки прочность нанесенного покрытия и его адгезия к стали может быть недостаточной для проведения этих операций, или в результате этих операций будет образовываться грубая внешняя поверхность. Для преодоления этих недостатков предпочтительно проводить операцию нагрева покрытия, к примеру, в интервале температур от 100 до 400°С, предпочтительно в интервале температур от 150 до 350°С, например в интервале температур от 200 до 300°С. Применяемая температура нагрева должна быть определена экспериментальным путем в зависимости от материала покрытия и его толщины. Для улучшения адгезии покрытия PET к стальной поверхности тепловая обработка при температуре 280°С является достаточной. Нагрев, предпочтительно, проводить индукционным методом нагрева, который позволяет выполнять локальный нагрев, в частности, участка заготовки баллончика, который должен быть подвергнут обжиму для формирования шейки и завальцовке. Эта предпочтительная тепловая обработка включает индукционный нагрев. Индукционная тепловая обработка имеет другое важное преимущество, состоящее в том, что отсутствует необходимость в создании контакта между нагревательным элементом и заготовкой, которая должна быть нагрета. При необходимости подходящая операция нагрева может быть применена к вогнутому дну с покрытием.

Другой аспект изобретения относится к устройству для изготовления стального баллончика. Это устройство согласно изобретению содержит:

1) блок для глубокой вытяжки стальной чашкообразной заготовки в тянутую заготовку баллончика;

2) блок для неглубокой вытяжки корпуса тянутой заготовки баллончика; и

3) блок для завальцовки открытого конца тянутой заготовки баллончика, причем блок для завальцовки содержит подблок для формирования заготовки завитка и подблок для формирования вытянутого завитка.

Устройство, предпочтительно, содержит блок для формирования стальной чашкообразной заготовки, когда стальная чашкообразная заготовка должна быть изготовлена из стальной плиты.

Для проведения необходимой глубокой вытяжки устройство содержит блок для глубокой вытяжки, который имеет несколько подблоков для выполнения последовательных переходов глубокой вытяжки. Количество подблоков для проведения глубокой вытяжки, предпочтительно, составляет от 2 до 6, например 3 подблока для проведения глубокой вытяжки.

Согласно предпочтительному варианту осуществления изобретения устройство содержит блок для формирования вогнутого дна в тянутой заготовке баллончика.

При необходимости обрезки заготовки баллончика на ее свободном конце устройство, согласно изобретению, предпочтительно, содержит обрезной блок.

Если стальной баллончик согласно изобретению в области своего свободного конца должен быть обжат для формирования шейки, тогда устройство согласно изобретению содержит обжимной блок для обжатия области свободного конца тянутой заготовки баллончика, причем указанный обжимной блок, предпочтительно, содержит несколько обжимных подблоков, например от 2 до 10 подблоков. Для того чтобы осуществить операцию формирования шейки на оправке при помощи обжимного блока устройство содержит обжимной (под)блок с оправкой. В соответствии с описанным выше обрезной блок (блок для обрезки сдавливанием) может быть использован для обрезки обжатого свободного конца.

Для нагрева, который является предпочтительным при обжатии области свободного конца стальной заготовки баллончика для формирования шейки, устройство снабжено нагревательным элементом, который, предпочтительно, является элементом индукционного нагрева.

В целом изобретение относится к стальному баллончику и надежной стальной заготовке баллончика, которые изготавливаются или могут быть изготовлены вышеописанным способом согласно изобретению и/или с помощью вышеописанного устройства согласно изобретению. Заготовка баллончика и баллончик согласно изобретению характеризуются тем, что они изготовлены из стали и, предпочтительно, покрыты с одной или с обеих сторон защитным покрытием или покрытием, предназначенным для придания эстетичного вида. Дно заготовки баллончика и дно самого баллончика толще стенок корпуса, тогда как толщина стенки корпуса, как стального баллончика, так и его заготовки, является, по существу, постоянной на свободной концевой зоне вплоть до завитка, или вплоть до обжатого участка, если он имеется. На обжатом свободном конце заготовки толщина стенки увеличивается незначительно, около 4% на каждом проходе операции обжима для формирования шейки. Завиток баллончика и завиток заготовки баллончика согласно настоящему изобретению характеризуются наличием заготовки завитка, которую окружает вытянутый завиток, и она расположена вблизи корпуса или наружной стенки обжатого корпуса. Если баллончик или заготовка баллончика, подвергаемые операции нагрева, имеют защитное покрытие, к примеру покрытие PET, то участок корпуса, который подвергается нагреву, приобретает блеск, тогда как другой, не нагретый участок корпуса по направлению к дну баллончика или к дну заготовки баллончика, не будет блестящим.

Краткое описание чертежей

Упомянутые и другие характеристики, и признаки способа и устройства для изготовления стального баллончика, самого стального баллончика и его заготовки будут далее разъяснены при нижеследующем описании нескольких вариантов осуществления изобретения, причем описание дано с целью иллюстрации и не предназначено, ни в какой степени, для ограничения способа, устройства для изготовления баллончика, самого баллончика и его заготовки согласно изобретению. В описании дается ссылка на прилагаемые чертежи, в числе которых:

фиг.1А - вид в перспективе стального баллончика согласно изобретению;

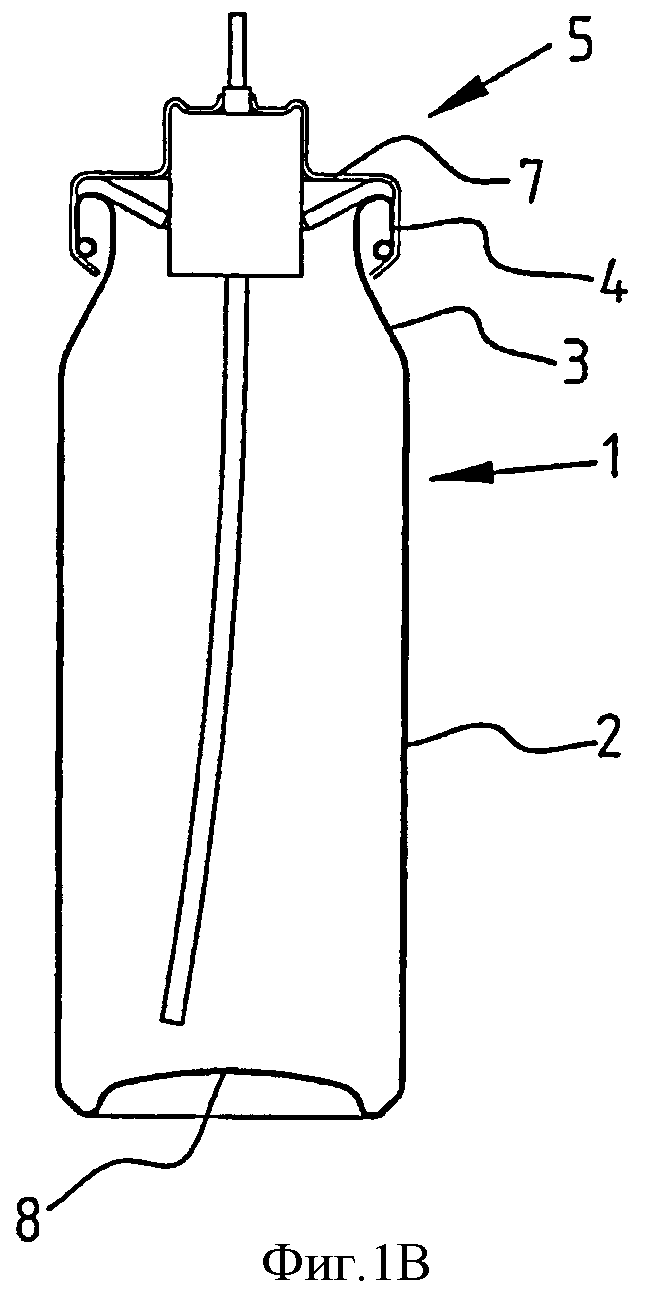

фиг.1В - вид в сечении указанного стального баллончика, снабженного распылителем;

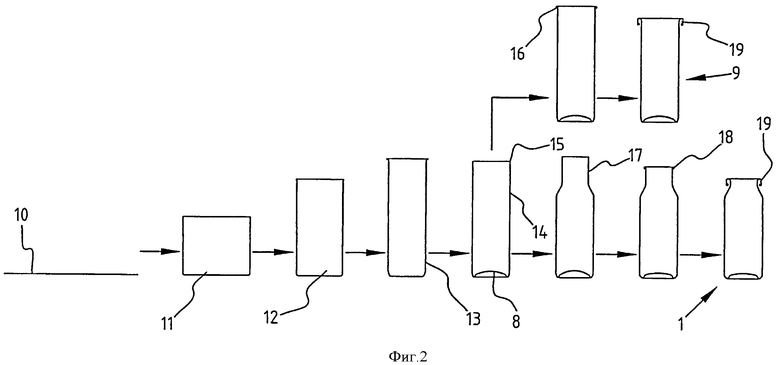

фиг.2 - схема последовательности операций осуществления способа согласно настоящему изобретению, в результате которого изготавливают два различных стальных баллончика;

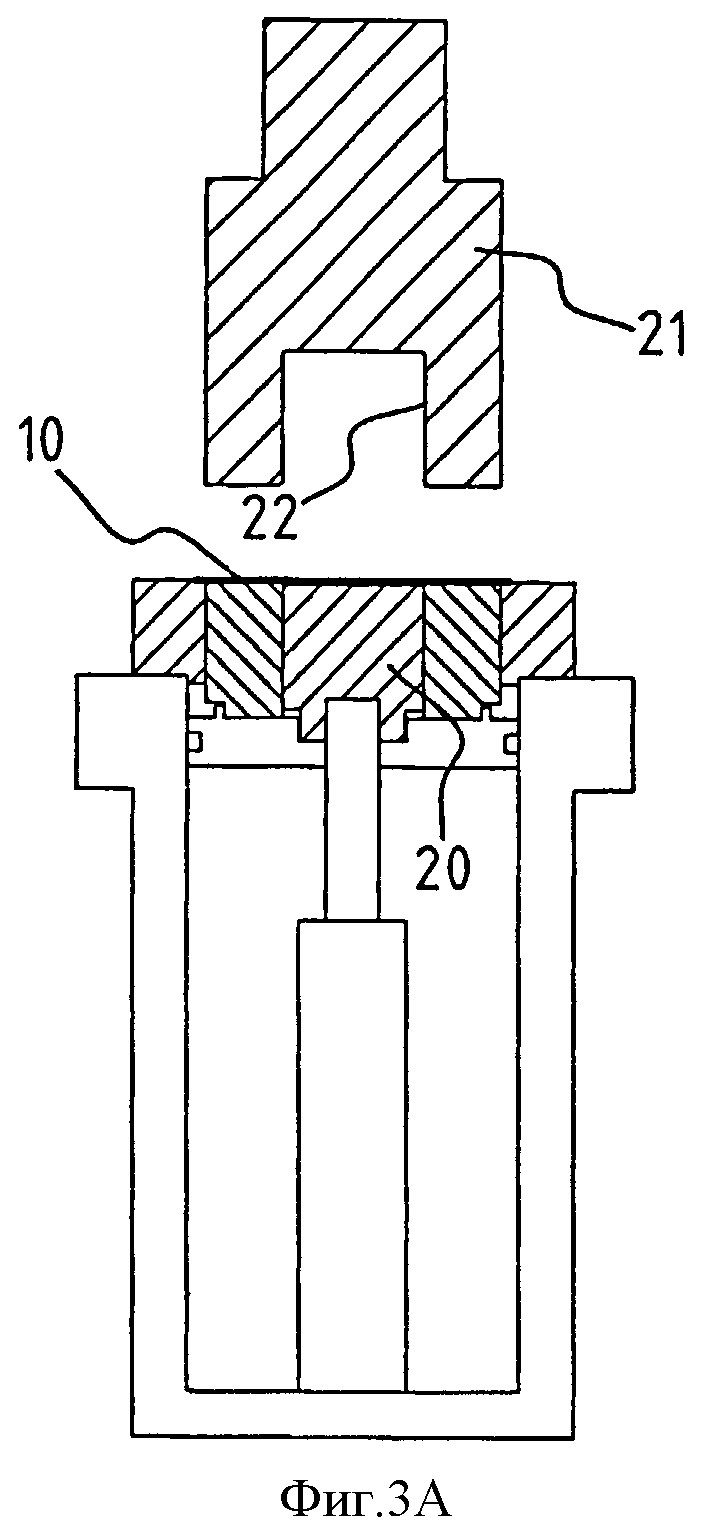

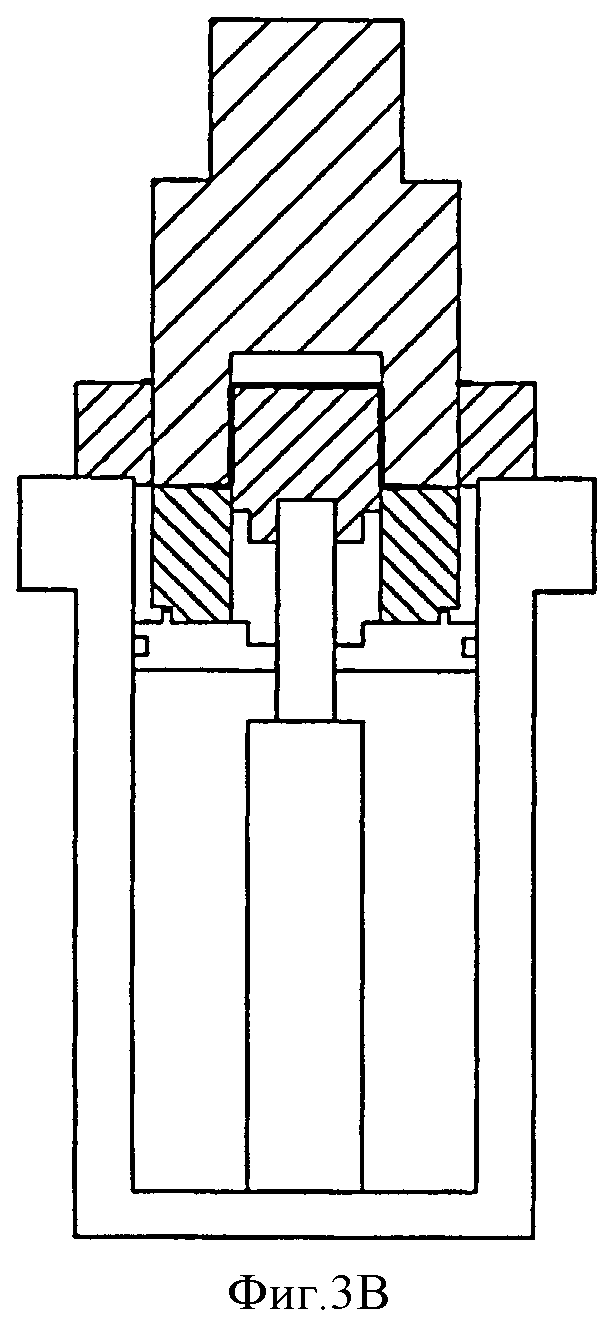

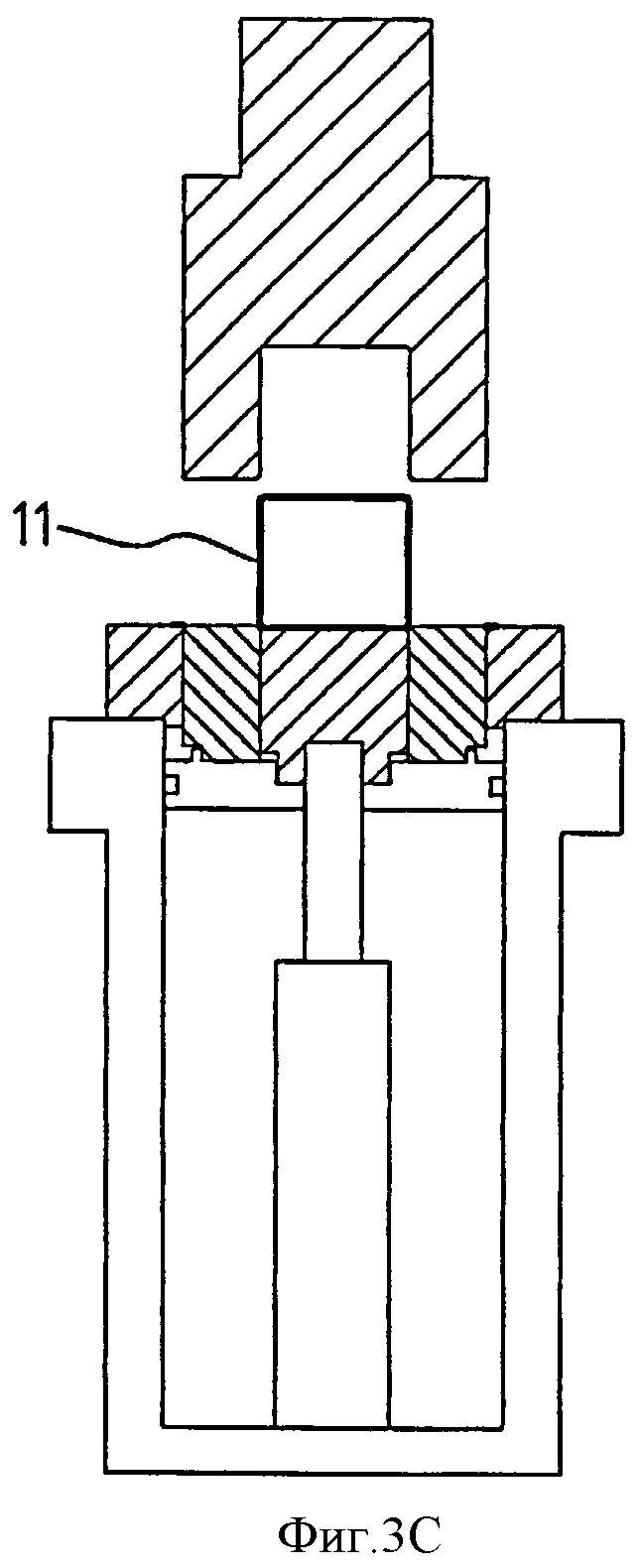

фиг.3А-3С - вид в сечении схематического изображения операций глубокой вытяжки, начиная со стальной плиты;

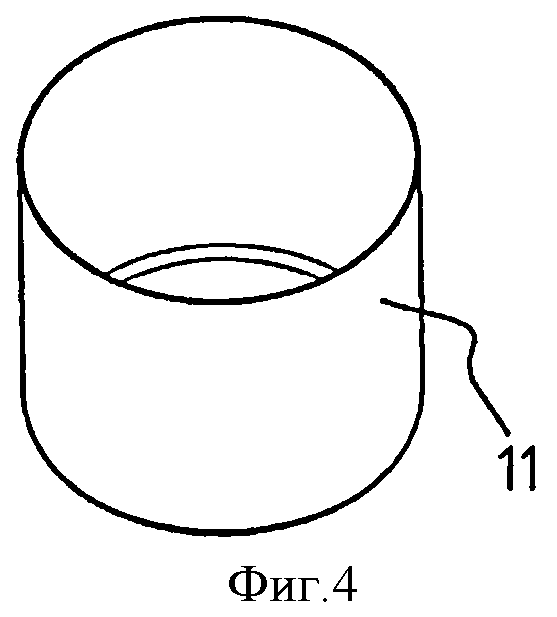

фиг.4 - увеличенный вид в перспективе чашкообразной заготовки после перехода операции глубокой вытяжки, представленного на фиг.3С;

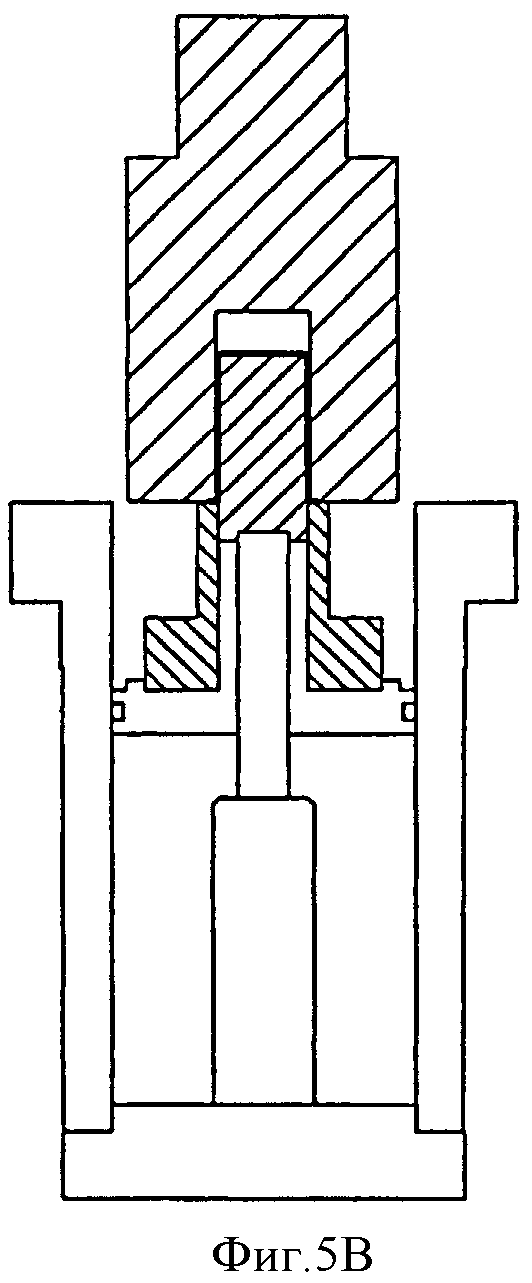

фиг.5А-5С - вторая операция глубокой вытяжки;

фиг.6 - вид в перспективе тянутой заготовки баллончика после перехода операции глубокой вытяжки, представленного на фиг.5С;

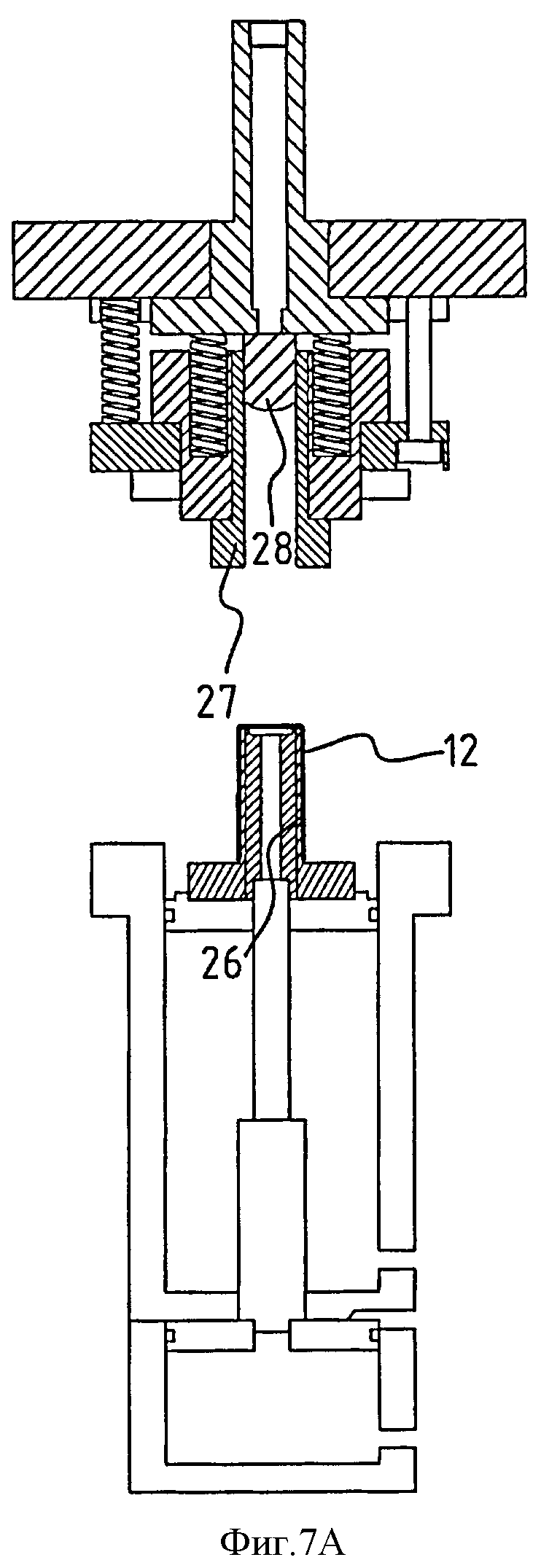

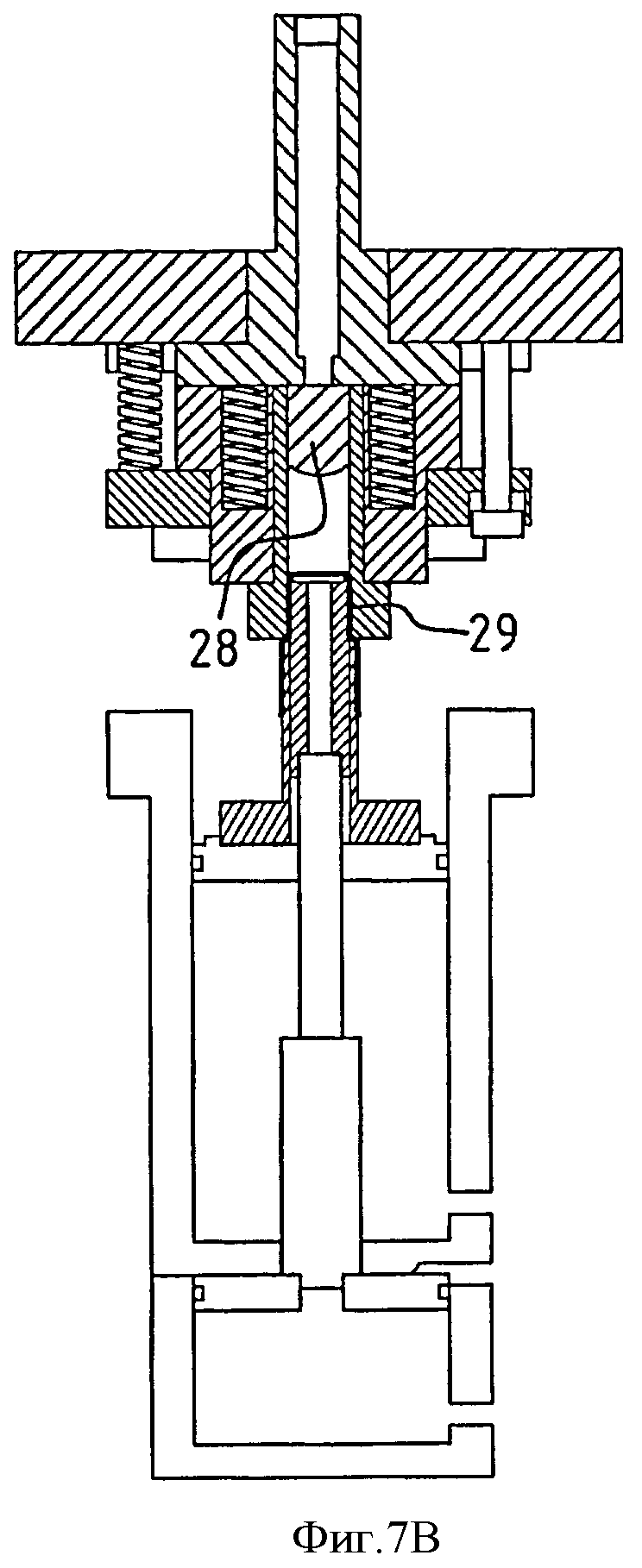

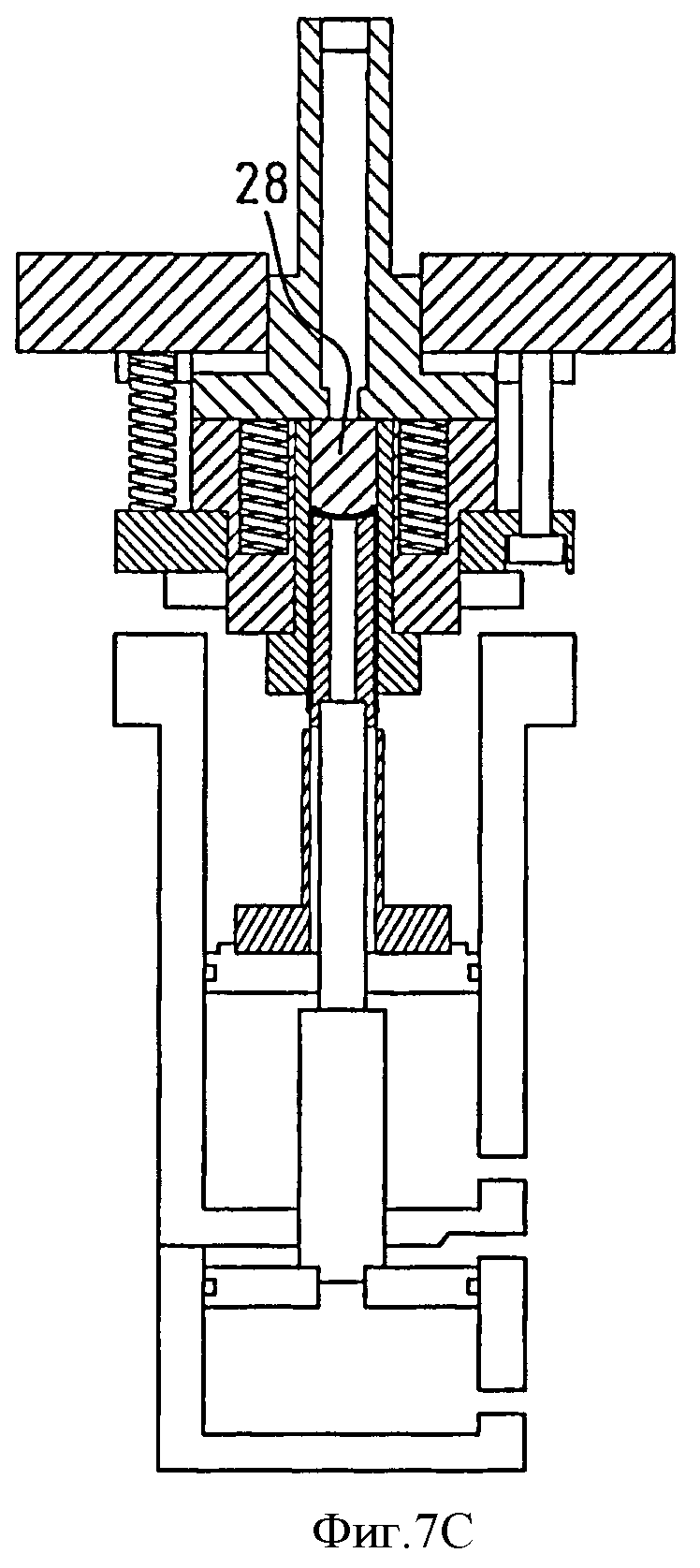

фиг.7А-7D - третья операция глубокой вытяжки, включающая формирование вогнутого дна баллончика;

фиг.8 - вид в перспективе тянутой заготовки баллончика после перехода операции глубокой вытяжки, представленного на фиг.7D;

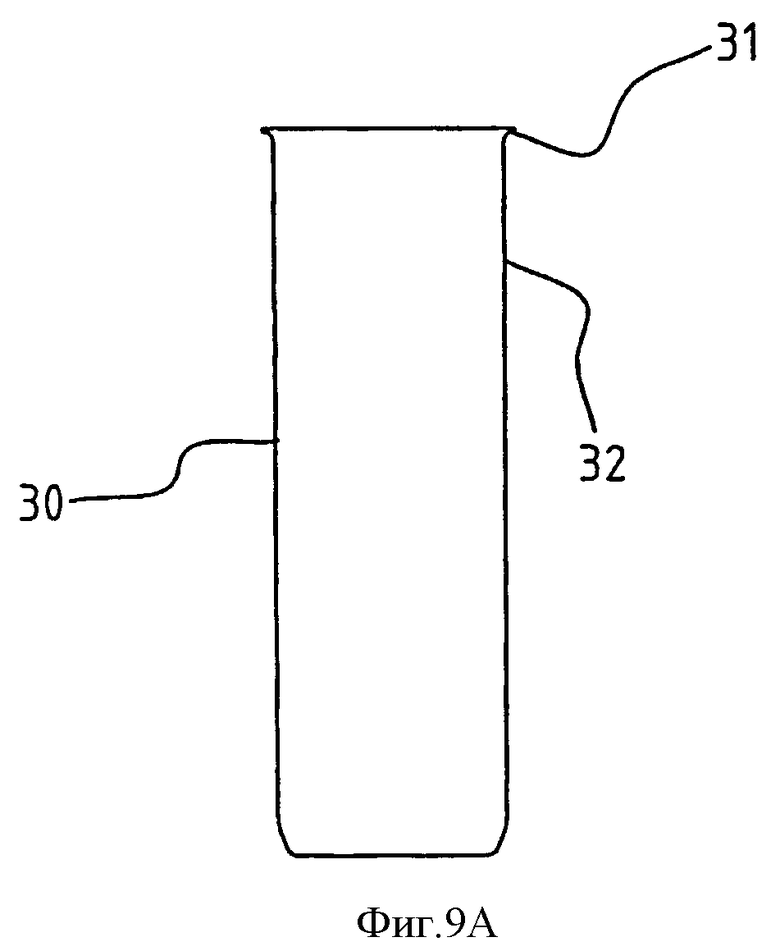

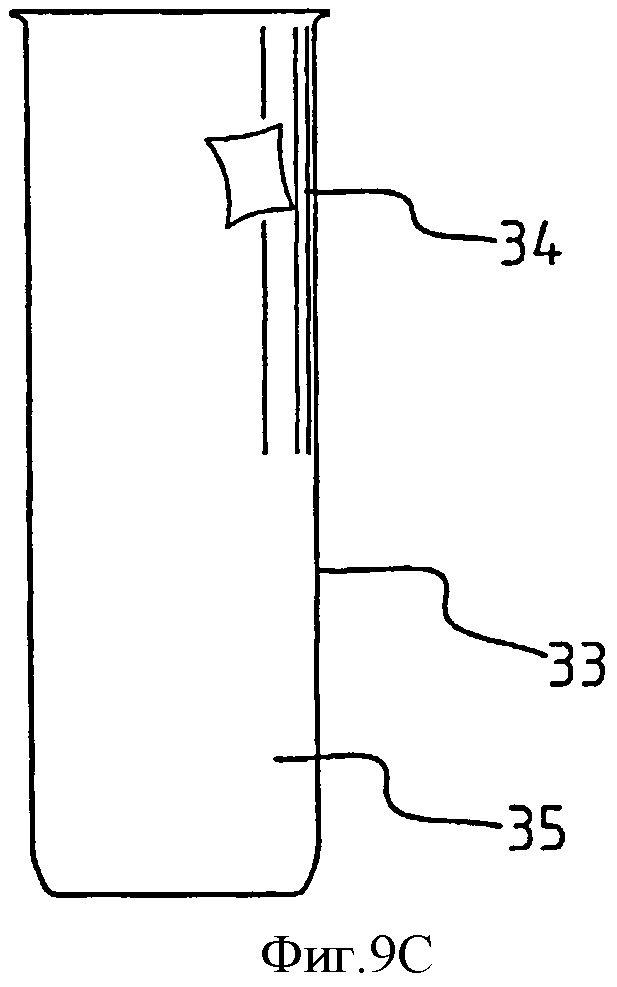

фиг.9А-9С - тепловая обработка свободного конца корпуса тянутой заготовки баллончика согласно изобретению;

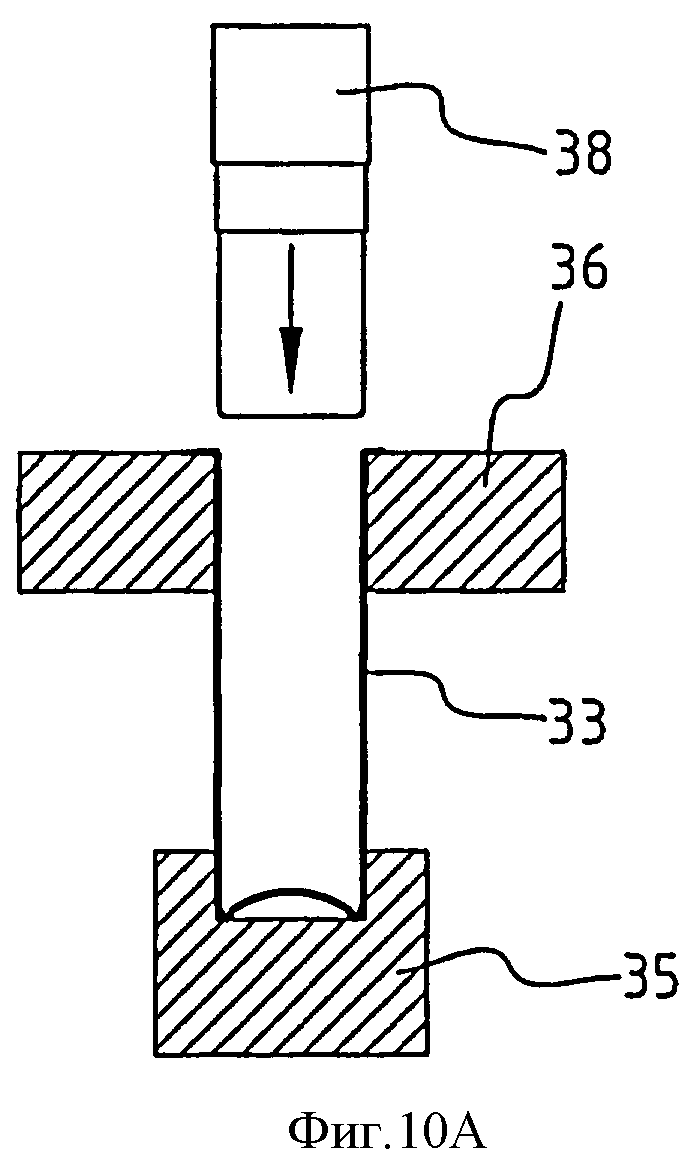

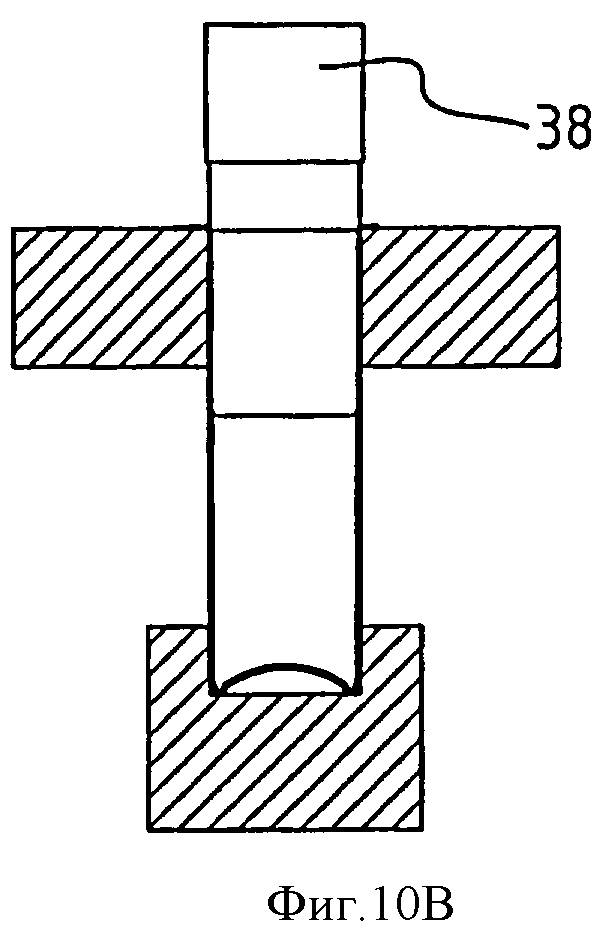

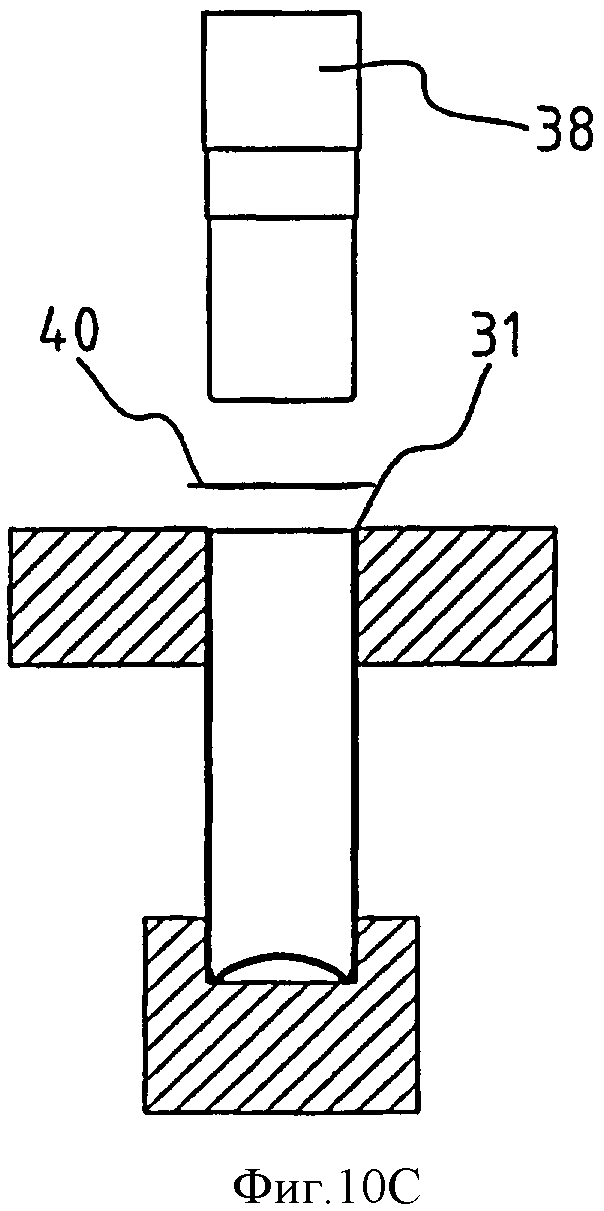

фиг.10А-10С - операция неглубокой вытяжки корпуса тянутой заготовки баллончика и обрезка свободного конца;

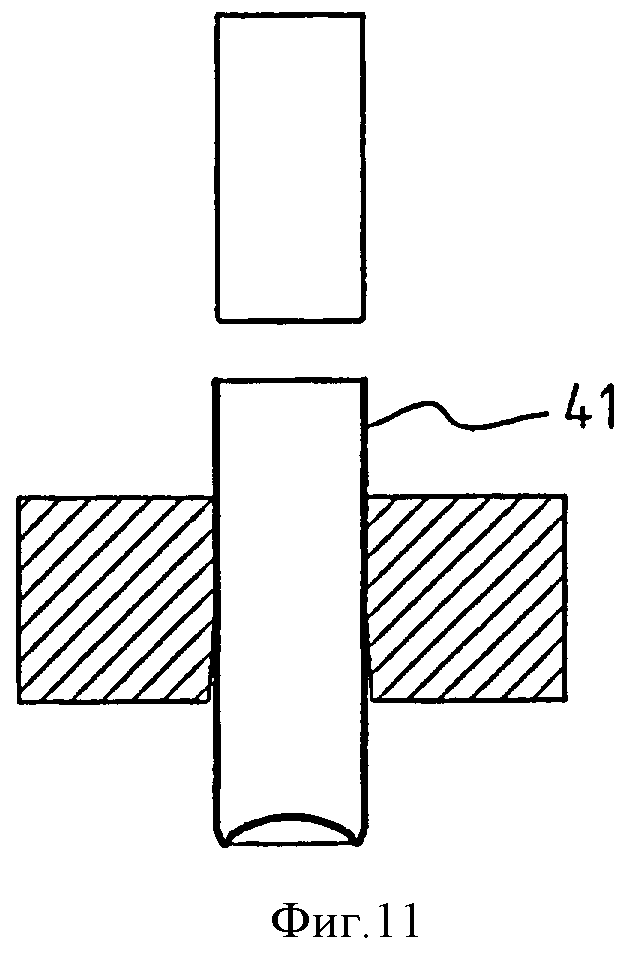

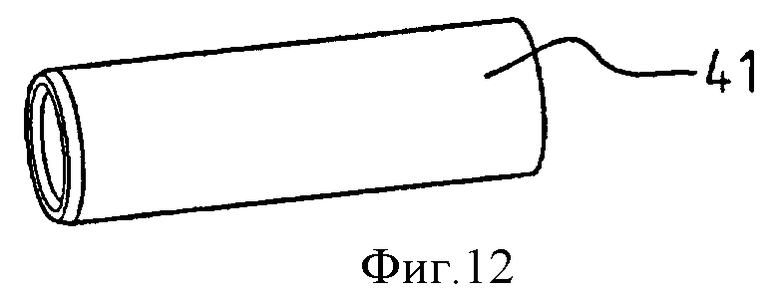

фиг.11 и 12 - высвобождение стальной заготовки баллончика, подвергнутой операциям глубокой вытяжки, неглубокой вытяжки и обрезки, и ее вид в перспективе;

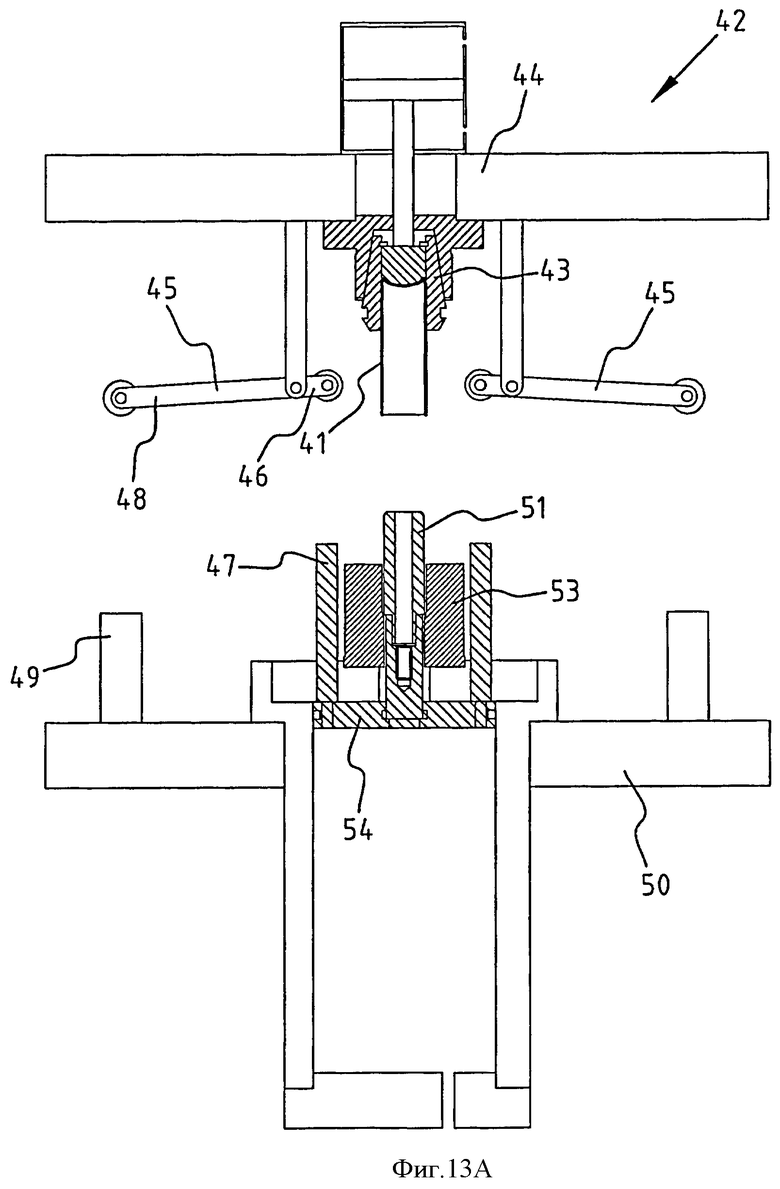

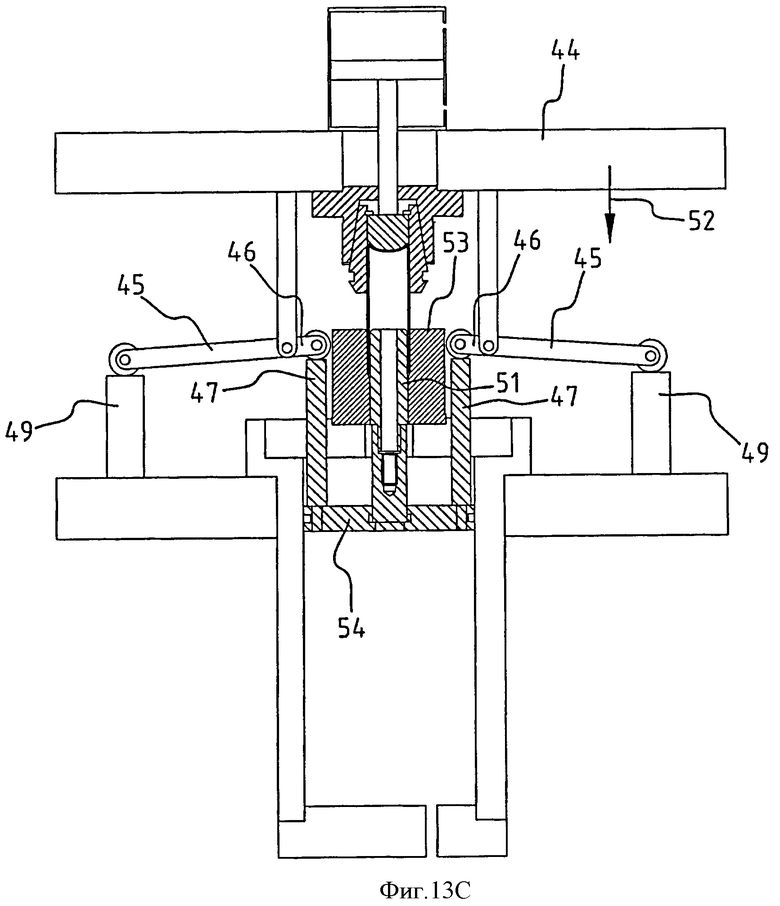

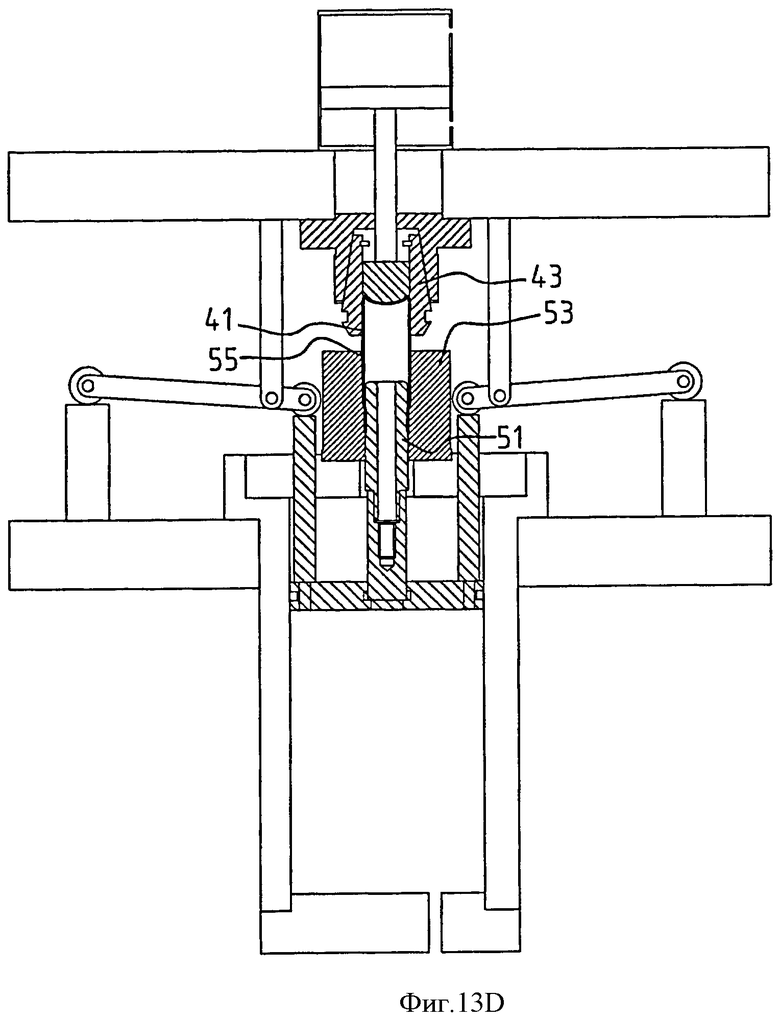

фиг.13А-13D - вид в сечении схематического изображения первой операции обжатия при обжатии на оправке;

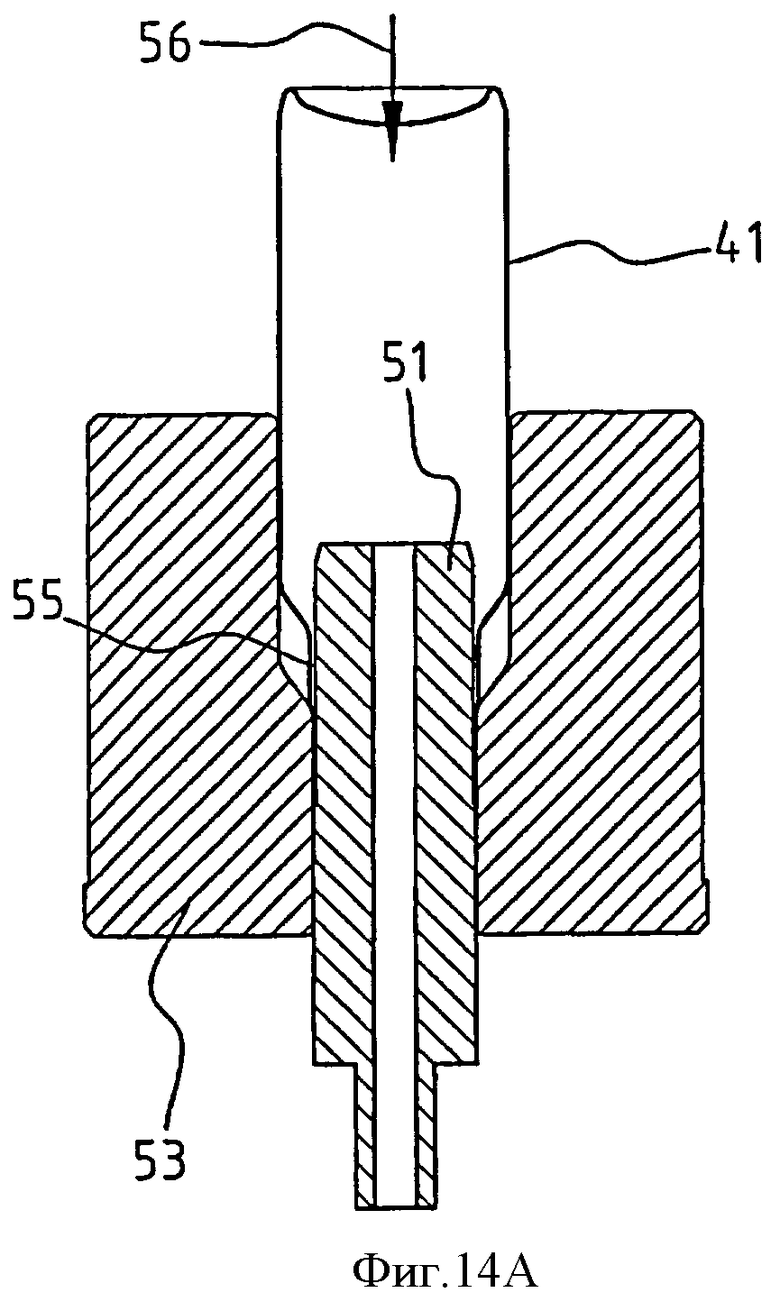

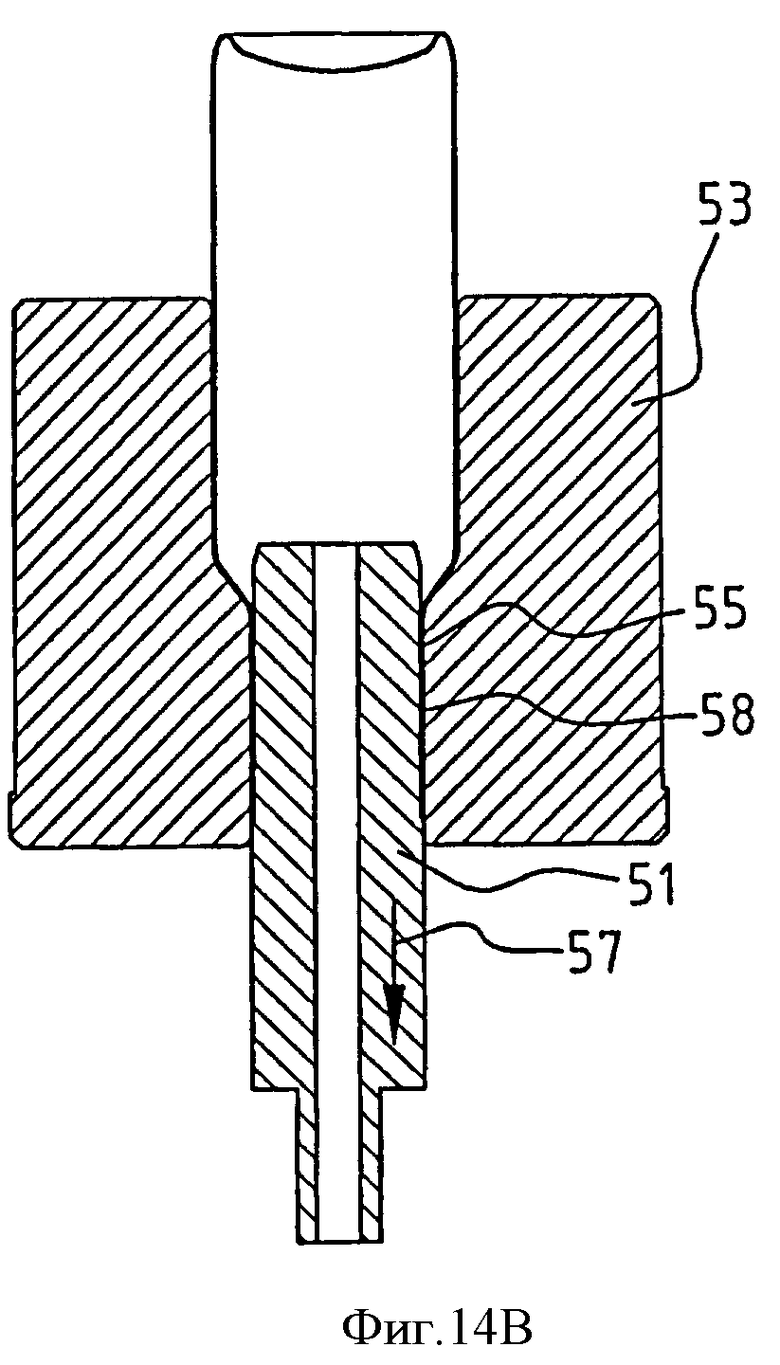

фиг.14А и 14В - последующая операция обжатия на оправке;

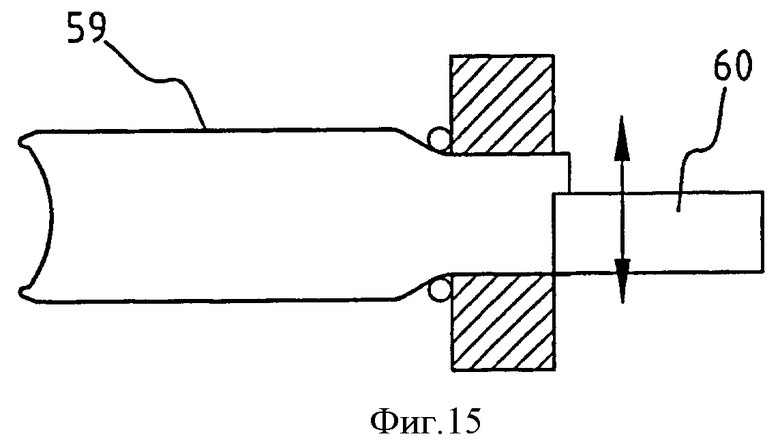

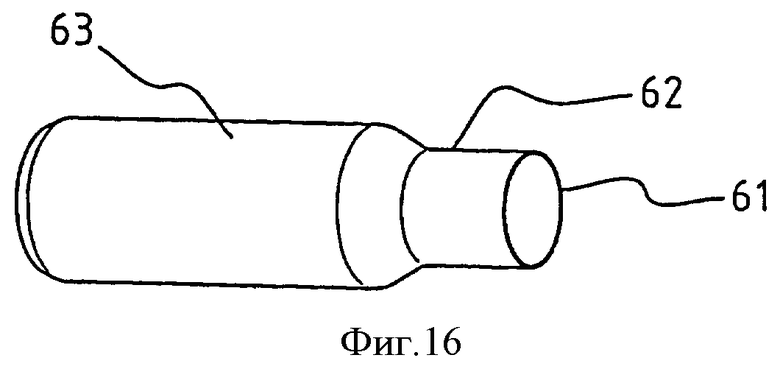

фиг.15 и 16 - иллюстрация операции обрезки после обжатия и сформированная заготовка баллончика с шейкой;

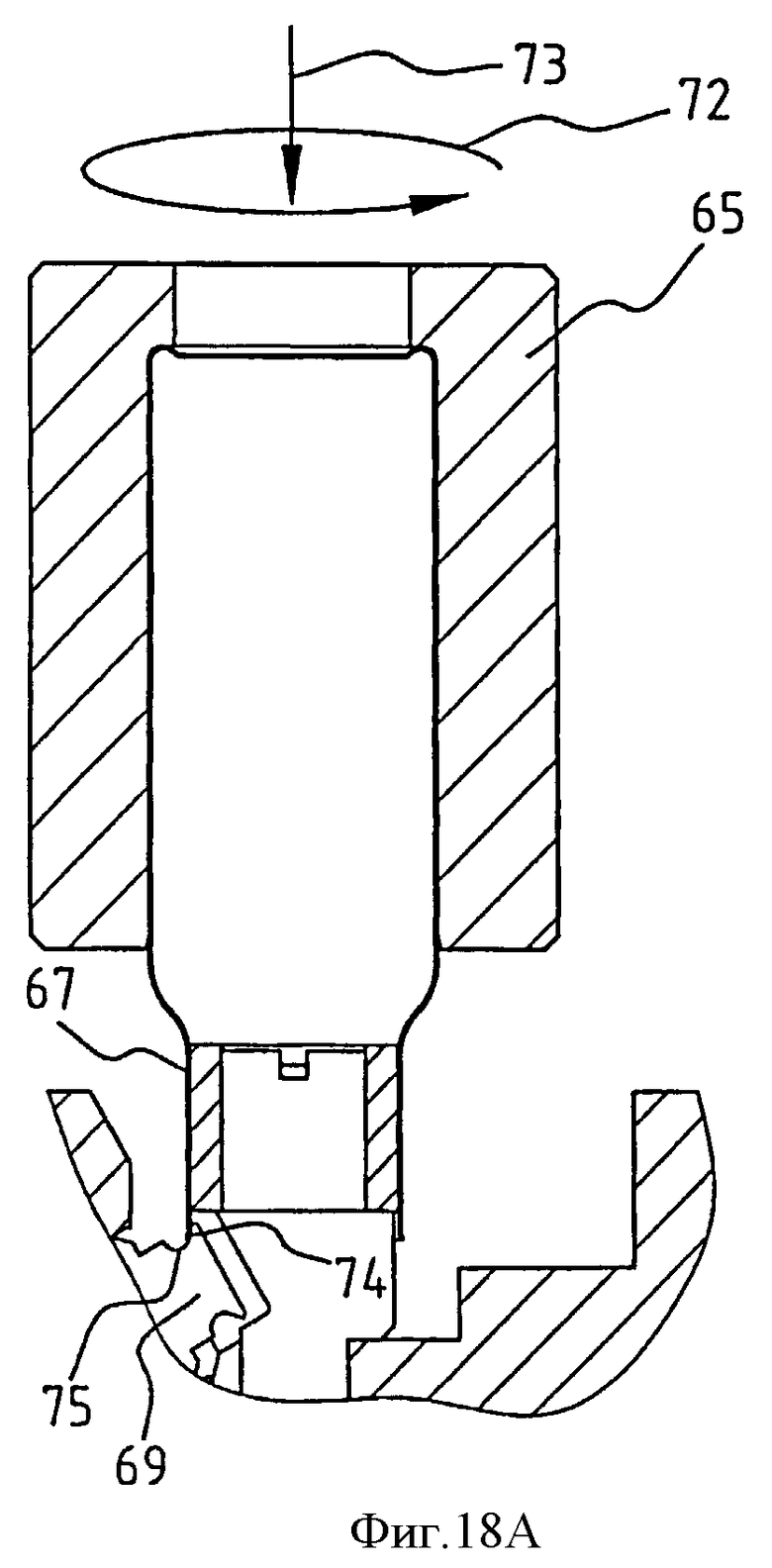

фиг.17 и 18 - устройство и различные стадии формирования заготовки завитка;

фиг.19А-19С - вторая операция завальцовки при завальцовке заготовки завитка в вытянутый завиток;

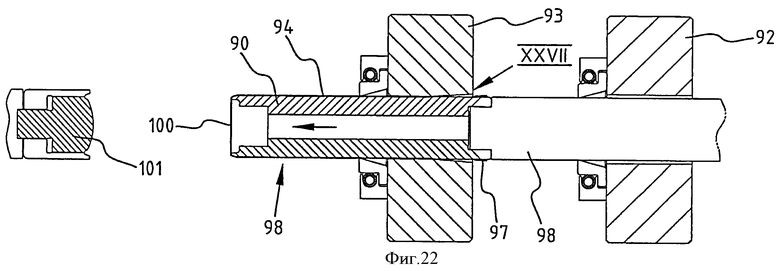

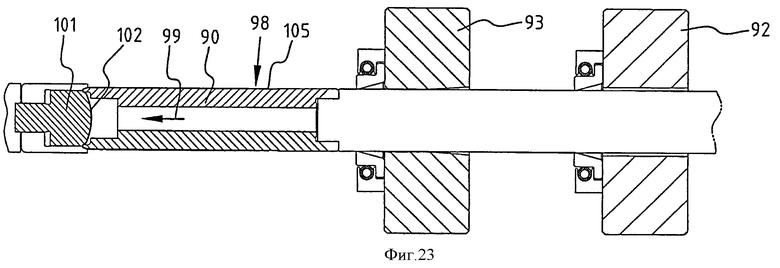

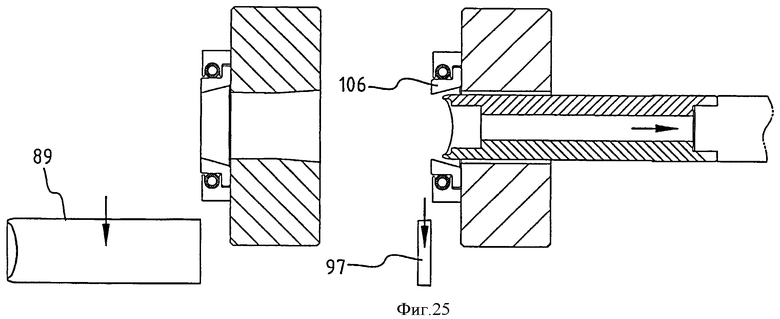

фиг.22-25 - другой предпочтительный вариант операции неглубокой вытяжки, содержащей обрезку сдавливанием;

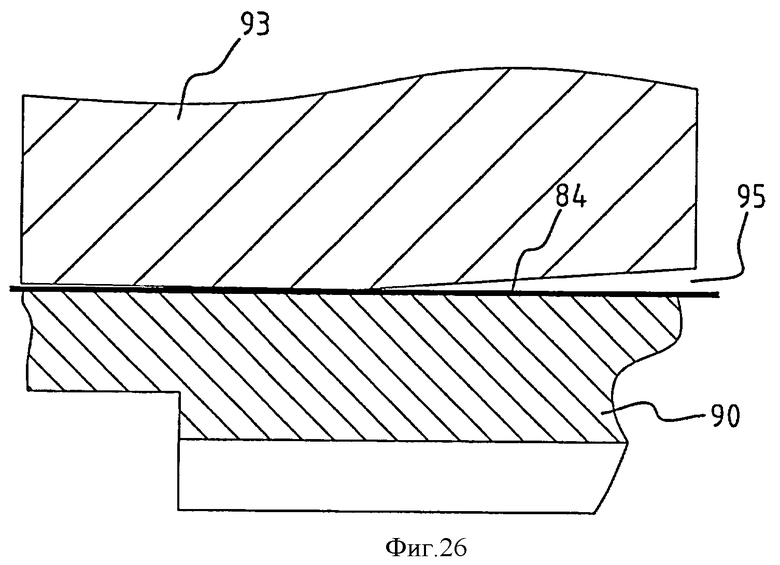

фиг.26 - деталь XXVI в увеличенном масштабе, изображенная на фиг.21;

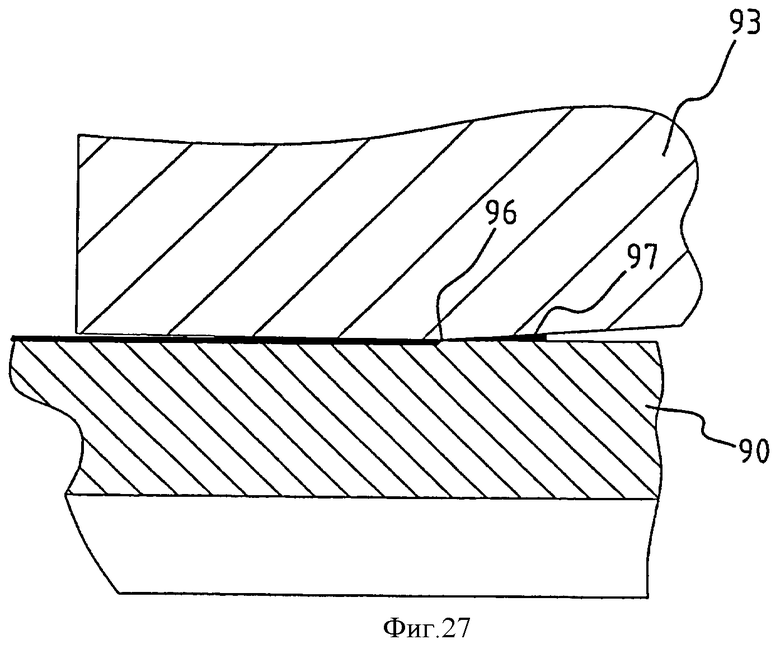

фиг.27 - деталь XXVII в увеличенном масштабе, изображенная на фиг.22;

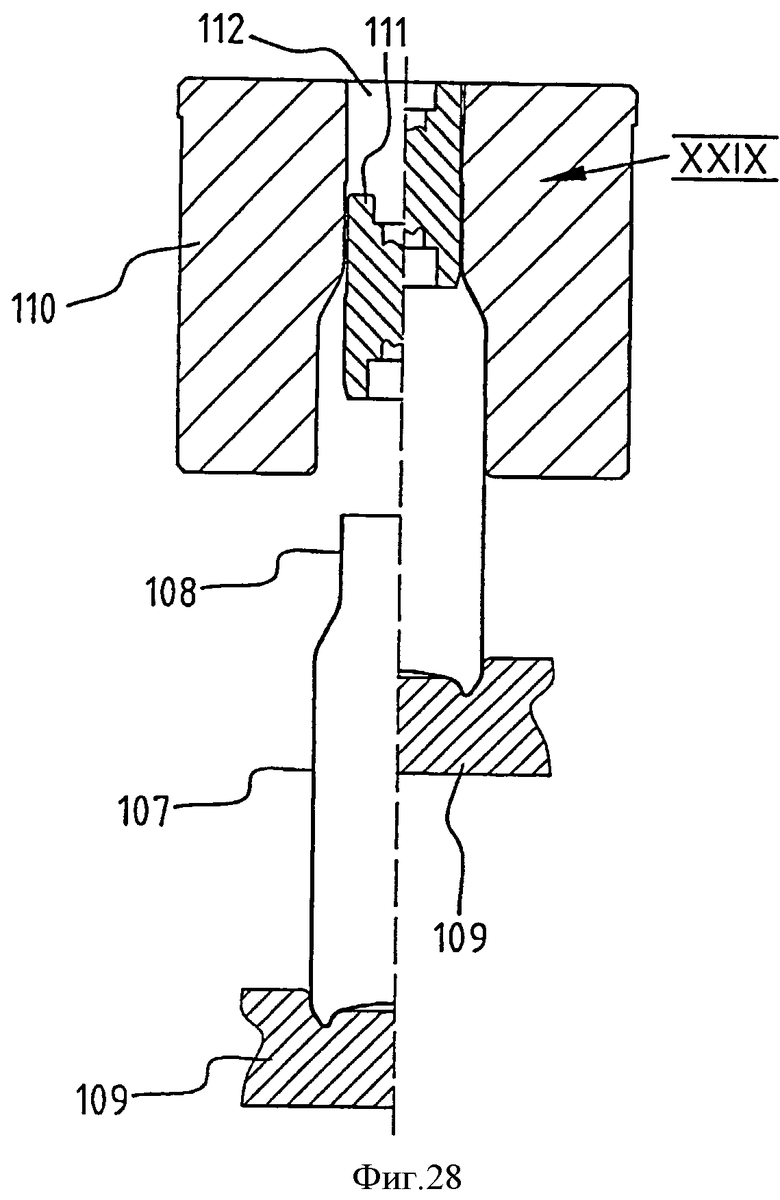

фиг.28 - альтернативная операция обрезки сдавливанием во время последней операции обжатия для формирования шейки, и

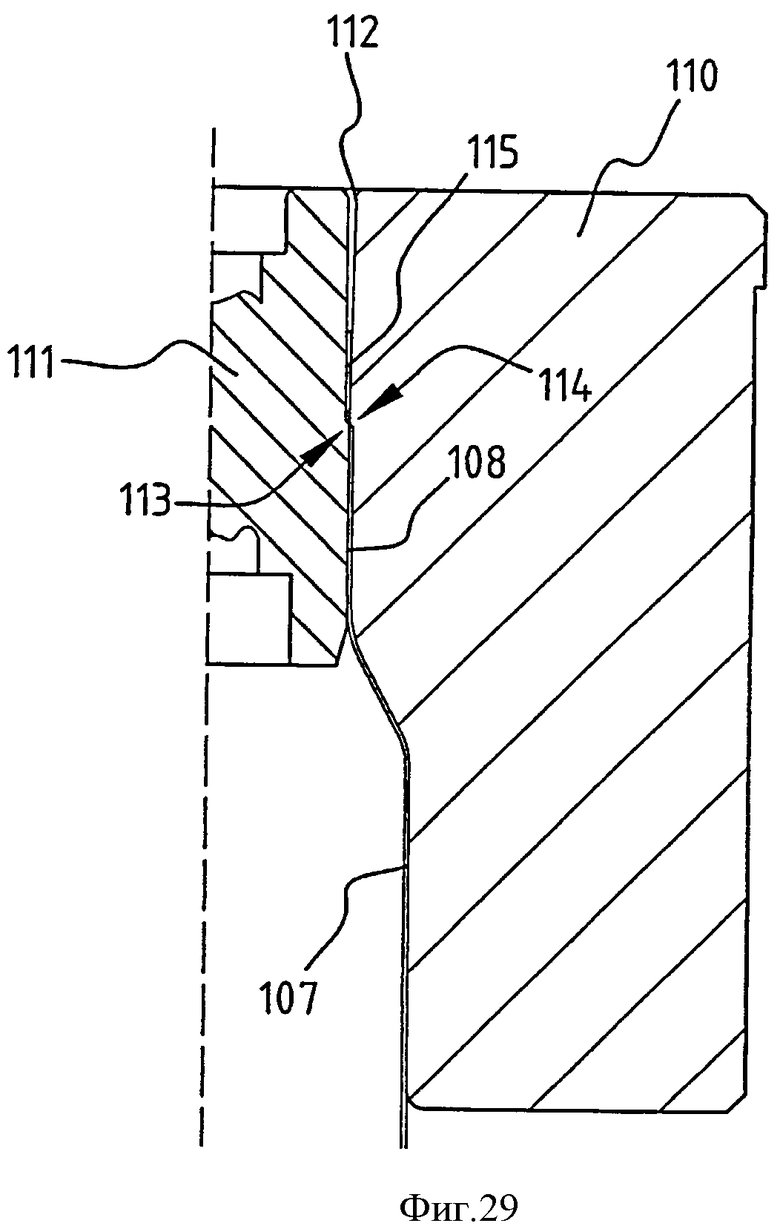

фиг.29 - деталь XXIX в увеличенном масштабе, изображенная на фиг.28.

Осуществление изобретения

На фиг.1А показан баллончик, к примеру баллончик под давлением 1, изготовленный из стали согласно изобретению. Баллончик 1 содержит корпус 2, обжатую область 3 свободного конца и вытянутый завиток 4.

На фиг.1В показан баллончик 1 согласно изобретению в виде готового продукта 5, так как открытый конец 6 баллончика 1 закрыт приклепанным распылителем 7. На фиг.1В, к тому же, показано вогнутое дно 8 баллончика.

На фиг.2 представлены различные этапы способа, согласно изобретению, изготовления стального баллончика 1 или 9. Стальную плиту 10 подвергают операции глубокой вытяжки для получения чашкообразной заготовки 11, которую, впоследствии, подвергают операции глубокой вытяжки для получения тянутой заготовки 12 баллончика. Далее полученная в результате глубокой вытяжки заготовка 13 баллончика обрезается по кромке 15 на свободном конце и на заготовке формируется вогнутое дно 18. В соответствии с первым вариантом осуществления изобретения в области свободного конца указанной заготовки 14 баллончика формируется заготовка 16 завитка и, в заключение, формируется вытянутый завиток 19, в результате чего происходит окончательное формирование баллончика 9.

Согласно другому варианту осуществления изобретения область свободного конца заготовки обжимается с образованием обжатого участка 17, на котором впоследствии формируется заготовка 18 завитка и вытянутый завиток 19, в результате чего происходит окончательное формирование баллончика 1.

На фиг.3-8 подробно представлены операции глубокой вытяжки для формирования тянутой заготовки баллончика.

На фиг.3А представлена первая операция глубокой вытяжки, в результате которой из стальной плиты 10 формируется чашкообразная заготовка 11. Стальную плиту 10, представляющую собой круглый диск, помещают на приспособление 20 для первой глубокой вытяжки, взаимодействующее с матрицей 21 для глубокой вытяжки, снабженной формующей полостью 22, в которую стальная плита вдавливается приспособлением 20 для глубокой вытяжки. Сформированная чашкообразная заготовка 11 имеет диаметр 33 мм и высоту чашки 32 мм (см. фиг.4).

На фиг.5 представлена вторая операция глубокой вытяжки, в которой используется приспособление 23 для глубокой вытяжки, взаимодействующее с другой матрицей 24 для глубокой вытяжки, снабженной полостью 25, в которую приспособление 23 вдавливает чашкообразную заготовку с последующим формированием заготовки 12 баллончика, имеющего диаметр чашки 27 мм и высоту чашки 55 мм (см. фиг.6).

На фиг.7 представлена третья операция глубокой вытяжки, при которой заготовку 12 баллончика, показанную на фиг.6, помещают на приспособление 26 для глубокой вытяжки, взаимодействующее с приспособлением 27, которое снабжено матрицей 28 для формирования дна. На фиг.7В представлен переход операции глубокой вытяжки корпуса заготовки 12 баллончика, который продолжается до момента прессования заготовки для формирования вогнутого дна с применением матрицы 28, как показано на фиг.7С. На фиг.7D представлено высвобождение заготовки 30 баллончика с вогнутым дном 8. Как показано на фиг.8, эта заготовка 30 баллончика имеет кромку 31. Указанная заготовка 30 баллончика имеет диаметр чашки 22 мм и высоту чашки 66 мм.

На фиг.9 представлена операция нагрева, которой может подвергаться область 32 свободного конца заготовки 30 баллончика или заготовки 13 баллончика. В результате индукционного нагрева нагретая заготовка 33 баллончика приобретает блеск на своей концевой области 34, в то время как на донной области 35 блеск отсутствует, при этом, благодаря тепловой обработке, повышается адгезионная прочность покрытия стали. Следует отметить, что указанная стадия нагрева может также проводиться после операции неглубокой вытяжки заготовки баллончика, которая представлена на фиг.10-12. При необходимости формирования вогнутого дна заготовки баллончика предпочтительно нагревать донную часть заготовки (в интервале температур от 80 до 120°С при продолжительности нагрева от 20 до 60 сек) во избежание образования трещин при растяжении.

Как упоминалось ранее, заготовка баллончика, полученная в результате третьей операции глубокой вытяжки, представленной на фиг.7, имеет толщину стенки вблизи дна около 0,23 мм и толщина стенки заготовки вблизи ее свободного конца составляет от около 0,25 до 0,26 мм. Это различие в толщине стенки сглаживается, в частности, в области свободного конца заготовки в результате операции, схематически продемонстрированной на фиг.10 и 11.

На фиг.10А представлена заготовка 33 баллончика, которая помещена между деталями 35 и 36 устройства для неглубокой вытяжки. Штамп для неглубокой вытяжки или правильный штамп 38 вдавливается в заготовку 33 баллончика (см. фиг.10В), в результате чего толщина стенки корпуса заготовки выравнивается до значения, составляющего в среднем 0,22 мм. После отведения правильного штампа 38 кромка 31 заготовки 39 баллончика, подвергнутой глубокой и неглубокой вытяжке, удаляется обрезкой с использованием вращающегося обрезного устройства 40. Тянутая заготовка баллончика после обрезки высвобождается и представлена на фиг.12.

На фиг.13А-13D представлена последующая первая операция обжима для формирования шейки. Обжим выполняется, так называемым, обжимом на оправке. Обжимное устройство 42 показано на фиг 13А и содержит зажимное приспособление 43, которое удерживает заготовку 41 баллончика. Зажимное приспособление соединено с опорной плитой 44, несущей два рычага 45. Короткое плечо 46 рычага 45 взаимодействует со стойкой 47, установленной на столе 54, и длинное плечо 48 взаимодействует со стойкой 49, поддерживаемой стационарной плитой 50. Опорная плита 44 опускается по направлению к столу 54, несущему оправку 51, которая может скользить в держателе 53, взаимодействующем с зажимным приспособлением 43, в котором зажата заготовка 41. Короткие плечи 46 рычагов контактируют со стойками 47 и длинные плечи 48 рычагов контактируют со стойками 49 (см. фиг.13В). Дальнейшее движение вниз опорной плиты 44, обозначенное стрелкой 52, приводит к движению оправки 51 вниз по отношению к ее держателю 53, в котором оправка 51 смонтирована подвижно, и в то же время она вставляется внутрь заготовки 41 баллончика.

Как показано на фиг.13С, движение вниз опорной плиты 44, обозначенное стрелкой 52, приводит в действие оба рычага 45. В результате этого оправка 51 отводится в ее скользящий держатель 53, тогда как стойки 47 на столе 54 затем прижимаются вниз рычагами 45 посредством коротких плеч 46, в то время как длинные плечи поддерживаются стационарными стойками 49. Конечная стадия процесса представлена на фиг.13D. Здесь показано, что оправка 51 удерживается скользящим держателем 53 и прижимает к нему область 55 свободного конца заготовки 41 баллончика, зажатой в зажимном приспособлении 43. Эта ситуация показана более подробно на фиг.14А и фиг.14В. Заготовка 41 баллончика оправкой 51, вставленной в свободный конец заготовки, тянется в направлении, обозначенном стрелкой 56, в скользящий держатель 53 или формообразующий инструмент. Фактически оправка 51 тянет в направлении, обозначенном стрелкой 57, свободный конец 55 заготовки через узкое отверстие 58, тем самым формируя суженный участок заготовки. Таким образом, обжатие проводится, в то время когда участок, который должен быть обжат, поддерживается изнутри на оправке 51 и протягивается (вместо проталкивания) через обжимное приспособление. Соответственно, осевое усилие, направленное вниз, является небольшим. Обжатие для формирования шейки приводит к незначительному увеличению толщины материала порядка около 4%.

Постепенно диаметр обжатой области свободного конца заготовки баллончика может уменьшаться поэтапно от диаметра около 20 мм до диаметра около 15 мм. При поэтапном редуцировании или операции обжима количество переходов может составлять от 2 до 10, в данном случае оно составляет 6 переходов. Для каждого перехода требуются подходящие зажимные приспособления, горловое кольцо и оправка.

Заготовка 59 баллончика на обжатом участке впоследствии подвергается операции обрезки с использованием вращающегося обрезного устройства 60, в результате, при обрезке свободного конца заготовки, на обжатом участке 62 заготовки 63 баллончика образуется острая кромка 61 (см. фиг.15 и 16).

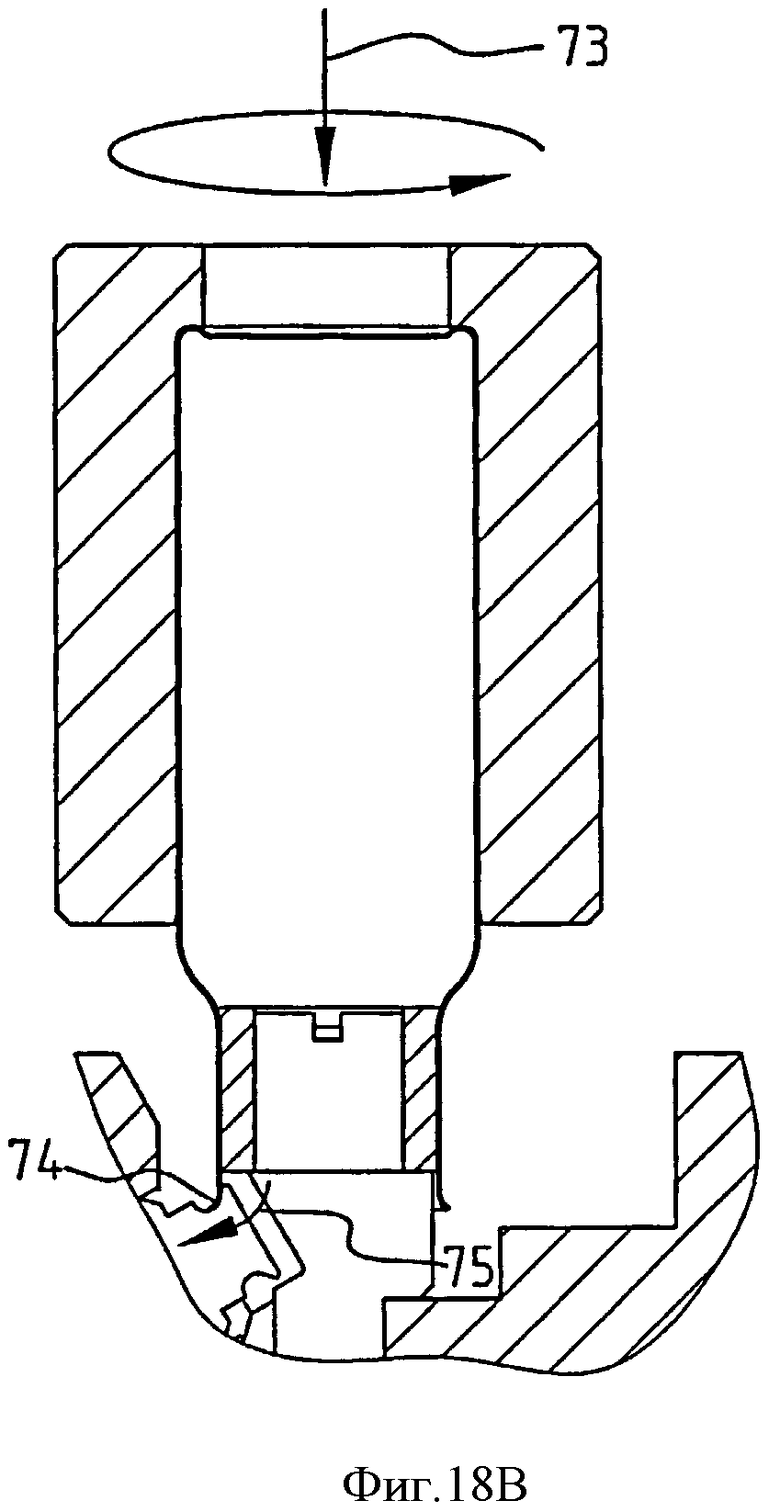

На фиг.17-19 представлена операция завальцовки на открытом конце заготовки баллончика. На фиг.17 и 18 представлено формирование заготовки завитка.

На фиг.17 представлена заготовка, которая вставлена в держатель 65 устройства 66 для проведения первой завальцовки.

Область 67 конца заготовки 64 баллончика вставляется в держатель 68 и входит в контакт с приспособлением 69 для завальцовки, которое способно вращаться на подшипниках 70 в держателе 71.

Как показано на фиг.18А, держатель 65 вращается в направлении, обозначенном стрелкой 72, и перемещается вниз в направлении, обозначенном стрелкой 73. Таким образом, свободная кромка 74 области 67 конца заготовки контактирует с загибочной поверхностью 75 приспособления 69 для завальцовки. Эта свободная кромка 74 завальцовывается наружу, как обозначено стрелкой 75, и, благодаря перемещению кромки вниз в направлении, обозначенном стрелкой 73, формируется заготовка завитка 76 до тех пор, пока свободный конец кромки не коснется внешней поверхности 77 области 67 свободного конца заготовки. Соответственно, формируется заготовка 78 баллончика.

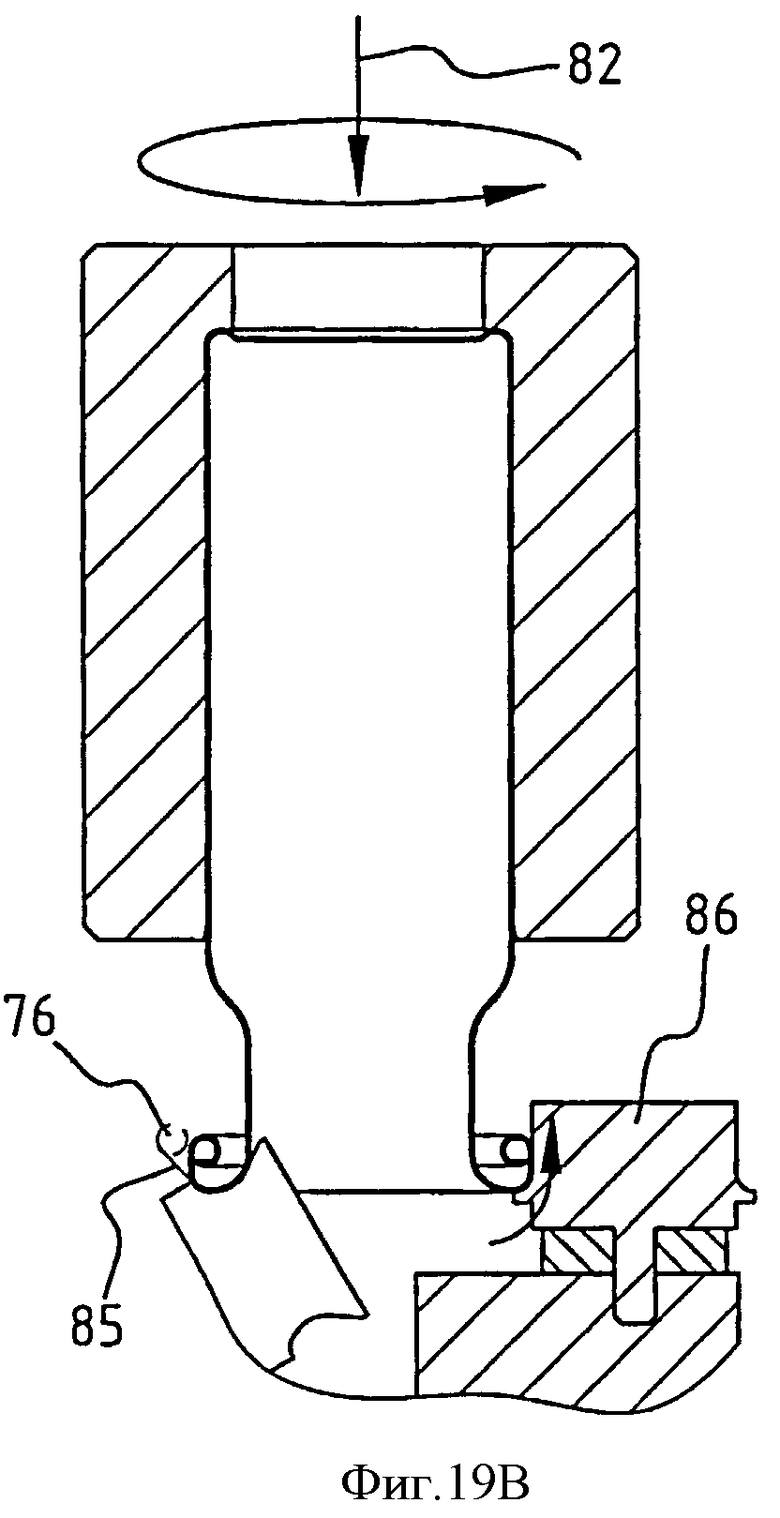

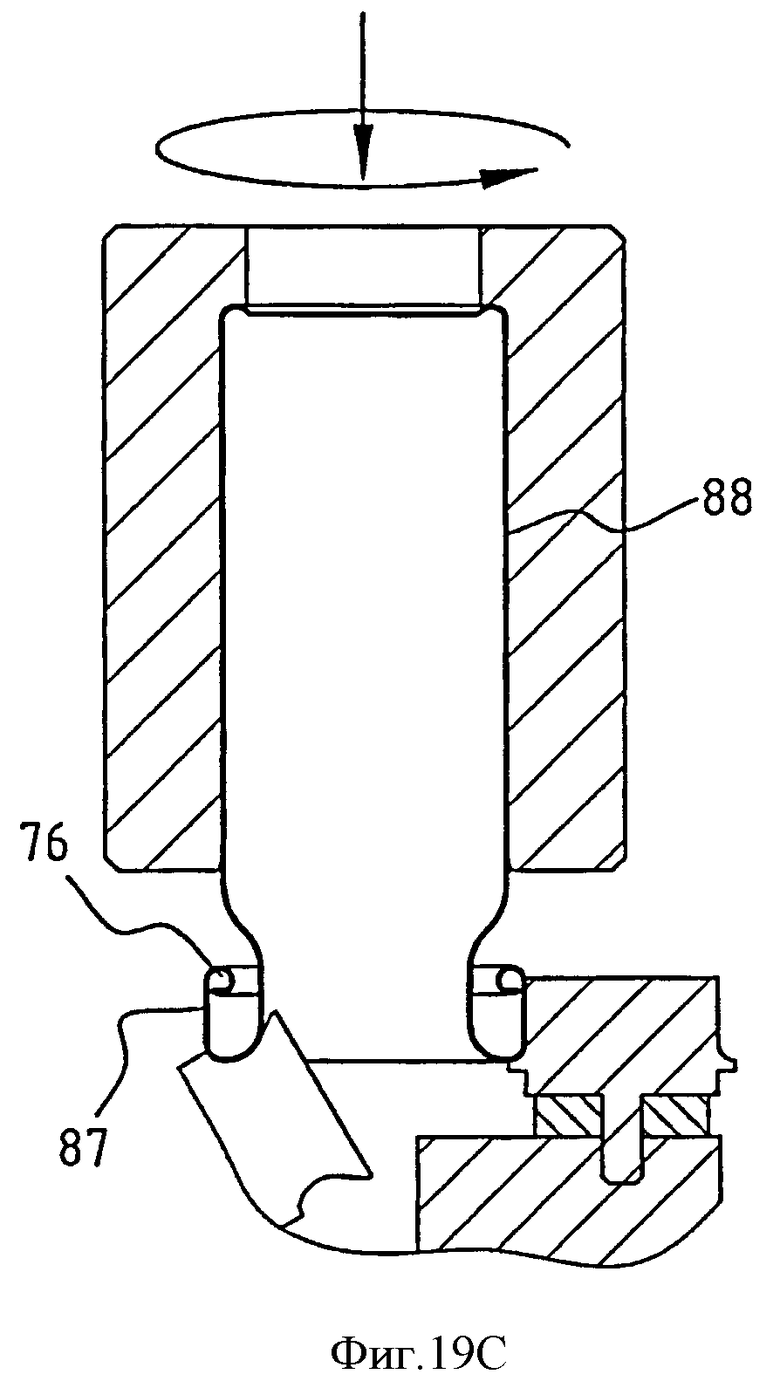

Как показано на фиг.19, заготовку 78 баллончика, на которой сформирована заготовка 76 завитка, подвергают второй операции завальцовки посредством устройства 79 для завальцовки. Устройство 79 для завальцовки содержит держатель 80, в который вставляют заготовку 78 баллончика. Впоследствии, во время вращения, обозначенного стрелкой 81, и благодаря перемещению устройства вниз в направлении, обозначенном стрелкой 82, заготовка завитка прижимается к вальцующей поверхности 83 приспособления 84 для завальцовки, благодаря чему на концевой области 85, уже имеющей заготовку 76 завитка, к тому же, образуется дополнительный вытянутый завиток. Этот вытянутый завиток перемещается радиально наружу, но, при этом, подвергается сдавливанию внутрь и радиально следует за формующим роликом 86. В конечном счете, как показано на фиг.19С, в сформированном вытянутом завитке 87 все еще присутствует заготовка 76 завитка. Благодаря этому тип технологической оснастки, размеры и качество завитка являются, по существу, постоянными. Стальной баллончик 88 после конечного этапа обработки, представленного на фиг.19С, является таким, как показано на фиг.1А.

На фиг.20-27 представлен альтернативный вариант неглубокой вытяжки и обрезки свободного конца тянутой заготовки баллончика по отношению к варианту, представленному на фиг.10 и 11.

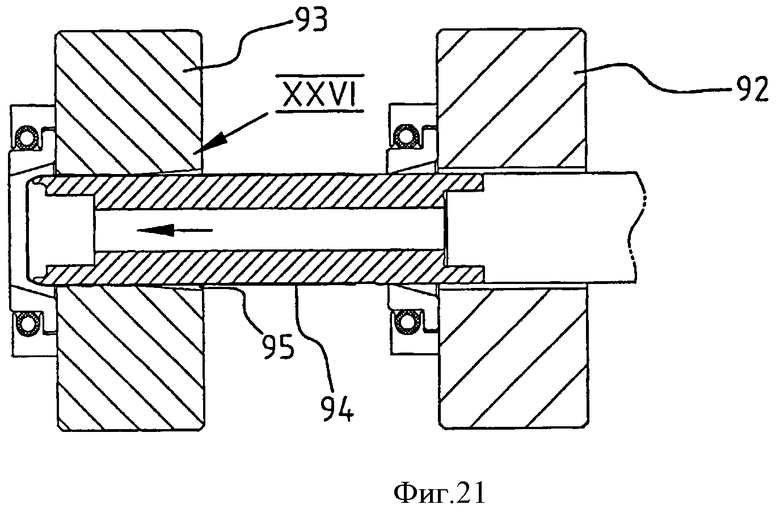

Заготовка 89 баллончика, установленная на пуансоне 90, проходит приспособление для неглубокой вытяжки 92 и 93 в направлении, обозначенном стрелкой 91. Во время прохождения заготовки 89 ее корпус 94 подвергается неглубокой вытяжке.

Заготовка также проходит через обрезные кольца 95 и 96.

На фиг.21 и фиг.26, где, в частности, демонстрируется деталь XXVI при увеличении, представлено прохождение пуансона 90 через приспособление 93 для неглубокой вытяжки. Кольцевое отверстие 95 постепенно уменьшается, в результате чего происходит неглубокая вытяжка корпуса 94 заготовки баллончика.

Как показано на фиг.22 и фиг.27, где, в частности, демонстрируется деталь XXVII, при увеличении пуансон 90 имеет край 96 с увеличенным диаметром, благодаря чему зазор между приспособлением 93 для неглубокой вытяжки и пуансоном 90 уменьшается до размера около 0,05 мм. В результате этого происходит обрезка заготовки, при этом отрезанная концевая часть 97, имеющая кольцевую форму, остается выше приспособления 93 для неглубокой вытяжки, подвижно размещенного на пуансоне и его поршне 98 (см. фиг.22).

Пуансон 90 перемещается дальше в направлении, обозначенном стрелкой 99, до тех пор, пока донная часть 100 заготовки не вступит в контакт с приспособлением 101 для формирования вогнутого дна (см. фиг.23). Впоследствии пуансон 90 извлекается в направлении, обозначенном стрелкой 103. Однако ранее съемник 104 захватывает свободный конец 105 заготовки 89, в результате чего заготовка 89 стягивается с пуансона 90, в то время как пуансон 90 извлекается через кольцо 93 в направлении, обозначенном стрелкой 103 (см. фиг.24). Таким образом, заготовка 89 высвобождается. Аналогичным образом обрезанное кольцо 97 удерживается перед съемником 106. Когда пуансон выходит за пределы съемника 106, тогда обрезанное кольцо 97 высвобождается, после чего его убирают.

На фиг.28 представлен альтернативный вариант операции обрезки по отношению к варианту, представленному на фиг.15 и 16. Заготовка 107 баллончика обрезается на ее обжатом свободном конце 108 при конечной операции обжатия для формирования шейки.

В левой части фиг.28 представлена в разрезе заготовка 107 баллончика, удерживаемая держателем 109. Этот держатель 109 перемещается относительно горлового кольца 110 и оправки 111. Внутренний диаметр обжатого свободного конца 108 позволяет оправке 111 перемещаться в заготовке 107.

Во время последующего относительного перемещения между собой держателя 109, горлового кольца 110 и оправки 111 (см. также фиг.14А и 14В) обжатый свободный конец 108 заготовки, удерживаемый на оправке 111, протягивается через обжимное отверстие 112.

На фиг.29 при увеличении показано, что оправка 111 снабжена ступенькой 113, которая аналогична подобной ступеньке 114 в отверстии 112 горлового кольца 110. В результате этого происходит сдавливание участка 115 свободного конца 108 заготовки, благодаря чему производится обрезка заготовки 107 баллончика.

Таким образом, согласно этому варианту осуществления изобретения, обрезка заготовки баллончика и конечная операция обжима для формирования шейки могут быть выполнены на одном и том же блоке устройства и во время одной и той же операции.

Согласно различным вариантам осуществления изобретения предложен стальной баллончик с завальцованным открытым концом, удовлетворяющий требованиям по стабильности размеров, простоте изготовления и достаточной прочности, что позволяет обеспечить герметичность баллончика посредством приклепывания крышки или распылителя на его свободном конце. Кроме того, на сталь может быть нанесено покрытие с одной или с обеих сторон для улучшения свойств стали, таких как коррозионная стойкость, либо других свойств, обеспечивающих эстетичный внешний вид. Кроме того, может быть использована стальная плита с многослойным покрытием с одной или с обеих сторон и, к тому же, эти покрытия сохраняются в изготовленных стальных баллончиках.

Кроме того, отмечено, что различные операции, применяемые при способе изготовления стального баллончика согласно изобретению, и различные блоки, использованные в устройстве для изготовления стального баллончика согласно изобретению, могут быть выполнены в одном и том же устройстве, в котором заготовки циркулируют между различными блоками, чтобы подвергаться различным операциям. С другой стороны, тот же самый стальной баллончик может быть изготовлен с использованием разнообразных устройств для проведения операций, определенных в пунктах формулы изобретения настоящего патента.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛЕГКО ОТКРЫВАЕМАЯ ТОРЦЕВАЯ КРЫШКА С УВЕЛИЧЕННОЙ ЖЕСТКОСТЬЮ ПАНЕЛИ | 2020 |

|

RU2811781C2 |

| Способ изготовления стальных сложнопрофильных оболочек | 2022 |

|

RU2799823C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТАЛЬНОЙ ПОЛОСЫ ИЛИ ЛИСТА | 1997 |

|

RU2208485C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛОСЫ ИЛИ ЛИСТА ИЗ СТАЛИ ДЛЯ ГЛУБОКОЙ ВЫТЯЖКИ | 1996 |

|

RU2159160C2 |

| Способ изготовления стальных тонкостенных осесимметричных сосудов | 2018 |

|

RU2673591C1 |

| Способ изготовления осесимметричного стального корпуса сварного сосуда высокого давления | 2018 |

|

RU2686431C1 |

| Способ изготовления осесимметричных тонкостенных корпусов сосудов с переменной толщиной стенки | 2018 |

|

RU2695100C1 |

| Способ изготовления стальной осесимметричной сварной конструкции | 2016 |

|

RU2626116C1 |

| Способ изготовления стальных тонкостенных оболочек сосудов высокого давления | 2019 |

|

RU2710285C1 |

| СПОСОБ ОБРАТНОГО ПОДВИВАНИЯ В МЕТАЛЛИЧЕСКИХ ЕМКОСТЯХ ДЛЯ НАПИТКОВ И ЕМКОСТИ ДЛЯ НАПИТКОВ С ОБРАТНЫМИ ЗАВИТКАМИ | 2016 |

|

RU2710795C2 |

Изобретение относится к области обработки металлов давлением. В частности, к изготовлению стального баллончика с завальцованным открытым концом. Получают стальную чашкообразную заготовку, осуществляют ее глубокую вытяжку в тянутую заготовку баллончика. Далее осуществляют неглубокую вытяжку корпуса тянутой заготовки баллончика. Свободный конец тянутой заготовки баллончика обрезают сдавливанием. Затем осуществляют завальцовку открытого конца тянутой заготовки баллончика с формированием заготовки завитка и последующую завальцовку заготовки завитка в вытянутый завиток. Используют устройство, которое содержит блок для глубокой вытяжки стальной чашкообразной заготовки в тянутую заготовку баллончика, блок для неглубокой вытяжки корпуса тянутой заготовки баллончика, обрезной блок для обрезки сдавливанием свободного конца тянутой заготовки баллончика, блок для завальцовки открытого конца тянутой заготовки баллончика. При этом блок для завальцовки содержит подблок для формирования заготовки завитка и подблок для формирования вытянутого завитка. Повышается качество баллончиков и производительность. 2 н. и 17 з.п. ф-лы, 29 ил.

1. Способ изготовления стального баллончика, например баллончика под давлением с завальцованным открытым концом, включающий получение стальной чашкообразной заготовки,

глубокую вытяжку стальной чашкообразной заготовки в тянутую заготовку баллончика,

неглубокую вытяжку корпуса (2, 94) тянутой заготовки (12) баллончика, отличающийся тем, что свободный конец (15) тянутой заготовки (12) баллончика обрезают сдавливанием, осуществляют завальцовку открытого конца тянутой заготовки (12) обрезанного баллончика с формированием заготовки завитка (16, 18, 76) и последующую завальцовку заготовки завитка (16, 18, 76) в вытянутый завиток (4, 19, 87).

2. Способ по п.1, в котором стальную чашкообразную заготовку (11) получают формированием из стальной пластины (10), предпочтительно, операцией вытяжки.

3. Способ по п.1 или 2, в котором операция глубокой вытяжки содержит несколько переходов глубокой вытяжки предпочтительно от 2 до 6 переходов глубокой вытяжки, например три перехода глубокой вытяжки.

4. Способ по п.1, в котором вогнутое дно (8, 18) заготовки (13) баллончика формируют во время или после операции глубокой вытяжки.

5. Способ по п.1, в котором область (32) свободного конца тянутой заготовки баллончика обжимают для формирования шейки предпочтительно в несколько переходов обжатия, например от 2 до 10 переходов обжатия.

6. Способ по п.5, в котором, по меньшей мере, один переход обжатия является обжатием на оправке.

7. Способ по п.6, в котором обжатый свободный конец (3) обрезают сдавливанием.

8. Способ по п.1, в котором на сталь наносят покрытие, по меньшей мере, с одной стороны.

9. Способ по п.8, в котором, по меньшей мере, область (32) свободного конца, подлежащую обжатию для формирования шейки, подвергают тепловой обработке, к примеру, в интервале температур от 100 до 400°С предпочтительно, в интервале температур от 150 до 350°С, например в интервале температур от 200 до 300°С.

10. Способ по п.9, в котором тепловую обработку производят индукционным нагревом.

11. Устройство для изготовления стального баллончика (5), например баллончика (5) под давлением, содержащее

блок для глубокой вытяжки стальной чашкообразной заготовки (11) в тянутую заготовку (12) баллончика,

блок для неглубокой вытяжки корпуса (6) тянутой заготовки (12, 33) баллончика,

отличающееся тем, что

оно содержит обрезной блок для обрезки сдавливанием свободного конца (15) тянутой заготовки (12, 33) баллончика,

блок для завальцовки открытого конца тянутой заготовки (12) баллончика, при этом блок для завальцовки содержит подблок для формирования заготовки завитка и подблок для формирования вытянутого завитка.

12. Устройство по п.11, которое содержит блок для получения стальной чашкообразной заготовки формированием из стальной плиты.

13. Устройство по п.11 или 12, в котором блок для глубокой вытяжки содержит несколько подблоков для глубокой вытяжки предпочтительно от 2 до 6 подблоков для глубокой вытяжки, например три подблока для глубокой вытяжки.

14. Устройство по п.11, которое содержит блок для формирования вогнутого дна (8) в заготовке (30) баллончика.

15. Устройство по п.11, которое содержит обжимной блок (42) для формирования шейки в области свободного конца тянутой заготовки баллончика предпочтительно содержит несколько обжимных подблоков, например от 2 до 10 обжимных подблоков.

16. Устройство по п.15, в котором обжимной блок содержит подблок (51) для обжима на оправке.

17. Устройство по п.15, которое содержит обрезной блок сдавливания для обрезки сдавливанием обжатого свободного конца заготовки.

18. Устройство по п.11, которое содержит нагревательный элемент для нагрева, по меньшей мере, области (32) свободного конца заготовки, которая должна быть обжата.

19. Устройство по п.18, в котором нагревательный элемент представляет собой индукционный нагревательный элемент.

| US 4711611 А, 08.12.1987 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ БАЛЛОНОВ ВЫСОКОГО ДАВЛЕНИЯ | 2002 |

|

RU2223161C2 |

| Способ изготовления баллонов | 1991 |

|

SU1750797A1 |

| Эксцентричный фильтр-пресс для отжатия торфяной массы, подвергшейся коагулированию и т.п. работ | 1924 |

|

SU203A1 |

| US 3818850 A, 25.05.1974. | |||

Авторы

Даты

2011-12-10—Публикация

2007-07-16—Подача