Изобретение относится к области цветной металлургии, в частности к получению высокочистого кремния, который может быть использован для изготовления солнечных батарей.

Известен способ получения высокочистого кремния для солнечной энергетики, включающий восстановление кварца в две стадии: на первой стадии кремнием до газообразного монооксида кремния и на второй стадии углеродной сажей до элементарного кремния, с последующей кристаллизацией полученного жидкого кремния (патент РФ №2173738, МПК С30В 29/06, С01В 33/023, опубл. 23.12.1999).

Недостатком способа является повышенное содержание в получаемом кремнии углерода, обусловленное использованием в качестве восстановителя на второй стадии углеродной сажи.

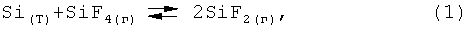

Известен способ получения высокочистого кремния на кварцевых подложках с использованием транспортной реакции:

которая протекает вправо при температурах выше 950°С, а ниже 950°С - в обратном направлении. Способ включает синтез SiF2(г) при взаимодействии монокристаллического кремния, имеющего размер частиц 2,5 мм, с потоком SiF4(г) в вертикальном трубчатом кварцевом реакторе, нагретом до 1060-1200°С, транспортирование образовавшегося SiF2(г) при температурах 100-300°С в горизонтальный трубчатый реактор, нагретый до 475-675°С, и разложение SiF2(г) на кварцевых пластинах с образованием кремния. При этом выход кремния на кварцевых пластинах составлял 3%, 13% кремния осаждалось в виде полимера (SiF2)n при транспортировке в интервале температур 100-300°С, остальная часть кремния осаждалась на выходе из реактора. (М.Janai, S.Aftergood, R.B.Weil et al. Decomposition of SiF2 Gas // J. Elektrochem. Sos., v.128, №12, p.2660-2665 (1981).

Недостатком способа является низкая степень извлечения кремния в целевой продукт и в безвозвратные потери кремния в виде полимеров (SiF2)n, разлагающихся на воздухе с образованием SiO2 и фтористого водорода.

Наиболее близким по технической сущности к предлагаемому изобретению является принятый за прототип способ очистки металлургического кремния от примесей, также основанный на транспортной реакции (1), включающий помещение смеси металлургического кремния и кварца (3%) фракции 0,5-25 мм, улавливающего пары образующихся фторидов алюминия и кальция, в горизонтальную кварцевую трубу, размещенную в высокотемпературной печи, нагрев смеси до температуры выше 1100°С и обработку смеси пропусканием через нее SiF4(г), подачу полученного SiF2(г) в камеру, нагретую до 200°С для осаждения примесей совместно с небольшим количеством полимеров (SiF2)n, конденсирование остальной части дифторида кремния на холодильнике в верхней части агрегата, плавление полимера (SiF2)n при нагреве до температуры 150-300°С и его разложение в нижней части агрегата, нагретой до температуры 400-950°С, с получением чистого кремния. При этом часть SiF2(г) в количестве 20% от массы исходного кремния не успевала разложиться, ее конденсировали вместе с SiF4 в ловушке, охлаждаемой жидким азотом, и затем направляли в следующий цикл получения кремния (Патент США №4138509, МПК С01В 33/02, опубл. 02.06.1979).

Недостатками способа являются:

- недостаточно высокий выход готового продукта - кремния, обусловленный неполным разложением SiF2 и его безвозвратными потерями при конденсации на осаждающихся из газовой фазы примесях металлов;

- многоступенчатость процесса и сложность его осуществления, обусловленная совмещением в одном агрегате криогенного и термического оборудования.

Техническим результатом заявляемого изобретения является увеличение выхода высокочистого кремния за счет повышения степени разложения SiF2(г) и упрощение осуществления процесса.

Указанный результат достигается тем, что в способе получения кремния высокой чистоты, включающем обработку смеси металлургического кремния и кварца тетрафторидом кремния в зоне нагрева горизонтальной трубчатой печи с образованием дифторида кремния и его последующее разложение на кремний и тетрафторид кремния, согласно изобретению обработку смеси металлургического кремния и кварца тетрафторидом кремния осуществляют одновременно с перемешиванием смеси, путем поворота горизонтальной трубчатой печи не более чем на 90° в обе стороны относительно ее горизонтальной оси, а разложение дифторида кремния осуществляют непосредственно в зоне разложения горизонтальной трубчатой печи после обработки смеси.

При этом используют смесь металлургического кремния и кварца фракции менее 1 мм с весовым отношением металлургический кремний : кварц в смеси больше 1.

При проведении обработки смеси металлургического кремния и кварца тетрафторидом кремния одновременно с ее перемешиванием улучшается контакт тетрафторида кремния с металлургическим кремнием, что приводит к увеличению образования SiF2(г) и соответственно к увеличению выхода кремния в зоне разложения. Осуществление поворота трубчатой печи относительно ее горизонтальной оси на 90° обеспечивает наибольший контакт тертрафторида кремния с металлургическим кремнием, увеличение угла поворота больше 90° нецелесообразно, так как это приводит к запылению газа SiF2 частицами обрабатываемой смеси и повышению содержания примесей в готовом продукте.

Проведение образования дифторида кремния и его разложение в одном аппарате - горизонтальной трубчатой печи - позволяет упростить процесс.

Наибольший выход готового продукта достигается при использовании в смеси металлургического кремния и кварца фракции менее 1 мм и поддержании из весового отношения больше 1. Увеличение размера частиц смеси более 1 мм и весового отношения металлургический кремний : кварц менее 1 уменьшает поверхность контакта металлургического кремния с SiF4(г) и снижает выход кремния.

Способ осуществляли следующим образом. Кварцевый трубчатый реактор диаметром 27 мм и длиной 1000 мм заполняли смесью металлургического кремния и кварца фракции 0,06-1,0 мм в количестве, соответствующем 20 об.% высокотемпературной (1200°С) зоны нагрева. Реактор с шихтой помещали в трубчатую печь, вакуумировали, заполняли газом SiF4 и нагревали при температуре 1200°С в течение 7 часов. Циркулирующий над шихтой поток SiF4 со скоростью 10-20 см·мин-1 создавали компрессором, контролируя давление в системе манометром, одновременно осуществляли перемешивание смеси, поворачивая трубчатую печь по горизонтальной оси в обе стороны на 90°. Участок кварцевого реактора на выходе из трубчатой печи специально утепляли для создания зоны разложения SiF2(г) в интервале температур 400-950°С. По окончании процесса печь охлаждали, вакуумировали для удаления SiF4(г), промывали инертным газом и извлекали продукты. По уменьшению массы загруженной смеси оценивали степень превращения металлургического кремния в SiF2(г) и выход кремния. Готовый продукт - кремний анализировали на оптическом эмиссионном спектрометре.

Пример 1

Выполнен по прототипу. Зону нагрева кварцевого реактора (1200°С) в поперечном сечении заполнили смесью 20 г металлургического кремния (99,82% Si) и 10 г кварца (99,994% SiO2) фракции 0,5-15 мм и в неподвижном положении пропускали через нее поток SiF4(г), циркулирующий со скоростью 10 см·мин-1 при температуре 1200°С в течение 7 часов. При этом давление SiF4(г) в системе уменьшилось на 7,6% из-за расходования части SiF4(г) на образование твердого полимера (SiF2)n.

Степень превращения кремния в SiF2(г) составила 8,2%. Состав целевого продукта приведен в таблице.

Пример 2

Кварцевый реактор вдоль высокотемпературной зоны нагрева заполняли смесью металлургического кремния (20 г) и кварца (10 г) фракции 0,06-1,0 мм, оставляя над ней свободное пространство для прохождения газа SiF4 с линейной скоростью 10 см·мин-1. Печь нагревали до 1200°С. На выходе из печи кварцевый реактор дополнительно утепляли, создав зону разложения SiF2 длиной более 60 мм с температурой 950-400°С. При этом для увеличения контакта SiF4 с шихтой ее перемешивали, поворотом печи на 90° в обе стороны относительно ее горизонтальной оси.

За 7 часов изотермической выдержки давление SiF4 в системе не уменьшалось, что указывало на полное разложение SiF2(г) в зоне разложения. Степень превращения кремния в SiF2(г) составила 31,5%, а целевой продукт содержал примесей <1,07 ppm.

Пример 3

Выполнен в тех же условиях, что и пример 2, но при линейной скорости потока SiF4, равной 20 см·мин-1. В течение опыта давление SiF4(г) в системе не уменьшилось, что указывает на полное разложение SiF2(г) в зоне разложения. Степень превращения кремния SiF2(г) возросла до 44%, целевой продукт содержал менее 1,58 ppm примесей.

Результаты опытов по получению высокочистого кремния приведены в таблице.

Основными преимуществами предлагаемого способа перед другими являются получение высокочистого кремния с низким содержанием углерода при использовании более простого оборудования.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МОНОСИЛАНА | 2011 |

|

RU2466089C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОЧИСТОГО ТЕТРАФТОРИДА КРЕМНИЯ | 2009 |

|

RU2406694C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕТРАФТОРИДА КРЕМНИЯ И ДИОКСИДА УРАНА ИЗ ТЕТРАФТОРИДА УРАНА | 2012 |

|

RU2538700C2 |

| СПОСОБ ПРЯМОГО ПОЛУЧЕНИЯ ПОЛИКРИСТАЛЛИЧЕСКОГО КРЕМНИЯ ИЗ ПРИРОДНОГО КВАРЦА И ИЗ ЕГО ОСОБО ЧИСТЫХ КОНЦЕНТРАТОВ | 2012 |

|

RU2516512C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОЧИСТОГО ПОРОШКА КРЕМНИЯ ИЗ ТЕТРАФТОРИДА КРЕМНИЯ С ОДНОВРЕМЕННЫМ ПОЛУЧЕНИЕМ ЭЛЕМЕНТНОГО ФТОРА, СПОСОБ ОТДЕЛЕНИЯ КРЕМНИЯ ОТ РАСПЛАВА СОЛЕЙ, ПОЛУЧЕННЫЕ ВЫШЕУКАЗАННЫМ СПОСОБОМ ПОРОШОК КРЕМНИЯ И ЭЛЕМЕНТНЫЙ ФТОР И СПОСОБ ПОЛУЧЕНИЯ ТЕТРАФТОРИДА КРЕМНИЯ | 2004 |

|

RU2272785C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДОВ УРАНА И ТЕТРАФТОРИДА КРЕМНИЯ ИЗ ТЕТРАФТОРИДА УРАНА | 2015 |

|

RU2614712C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕТРАФТОРИДА КРЕМНИЯ И ОКТАОКСИДА ТРИУРАНА ИЗ ТЕТРАФТОРИДА УРАНА | 2012 |

|

RU2549415C2 |

| СПОСОБ ПОЛУЧЕНИЯ КРЕМНИЯ И ЕГО СОЕДИНЕНИЙ И ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2525415C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОТРОПНОГО ОПТИЧЕСКИ ПРОЗРАЧНОГО БЕЗГИДРОКСИЛЬНОГО КВАРЦЕВОГО СТЕКЛА | 1993 |

|

RU2080308C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОЧИСТОГО СИЛАНА (ВАРИАНТЫ) | 2008 |

|

RU2388692C2 |

Изобретение относится к области цветной металлургии при производстве высокочистого кремния, используемого для солнечных батарей. Способ включает обработку смеси металлургического кремния и кварца тетрафторидом кремния в зоне нагрева горизонтальной трубчатой печи с образованием дифторида кремния и его последующее разложение на кремний и тетрафторид кремния. Обработку смеси металлургического кремния и кварца тетрафторидом кремния осуществляют одновременно с перемешиванием смеси путем поворота горизонтальной трубчатой печи не более чем на 90° в обе стороны относительно ее горизонтальной оси, а разложение дифторида кремния осуществляют непосредственно в зоне разложения горизонтальной трубчатой печи после обработки смеси, при этом используют смесь металлургического кремния и кварца фракции менее 1 мм с весовым отношением металлургический кремний : кварц в смеси больше 1. Технический результат изобретения заключается в увеличении выхода высокочистого кремния за счет повышения степени разложения дифторида кремния и упрощении процесса. 1 табл.

Способ получения кремния высокой чистоты, включающий обработку смеси металлургического кремния и кварца тетрафторидом кремния в зоне нагрева горизонтальной трубчатой печи с образованием дифторида кремния и его последующее разложение на кремний и тетрафторид кремния, отличающийся тем, что обработку смеси металлургического кремния и кварца тетрафторидом кремния осуществляют одновременно с перемешиванием смеси путем поворота горизонтальной трубчатой печи не более чем на 90° в обе стороны относительно ее горизонтальной оси, а разложение дифторида кремния осуществляют непосредственно в зоне разложения горизонтальной трубчатой печи после обработки смеси, при этом используют смесь металлургического кремния и кварца фракции менее 1 мм с весовым отношением металлургический кремний: кварц в смеси больше 1.

| US 4138509 А, 06.02.1979 | |||

| СПОСОБ ПОЛУЧЕНИЯ ВЕЩЕСТВА, ВЫБРАННОГО ИЗ РЯДА ТУГОПЛАВКИХ МЕТАЛЛОВ ИЛИ РЯДА НЕМЕТАЛЛОВ: КРЕМНИЙ, БОР, ФОСФОР, МЫШЬЯК, СЕРА | 2005 |

|

RU2298588C2 |

| JANAI M | |||

| et al, The Deposition of Silicon Films by Pyrolytic Decomposition of SiF Gas, "Journal of the Electrochemical Society", 1981, vol.128, no.12, p.p.2660-2665. | |||

Авторы

Даты

2011-12-10—Публикация

2010-03-22—Подача