Изобретение относится к области производства сварочных материалов, используемых в атомной энергетике, в частности, для полуавтоматической сварки в смеси защитных газов металлоконструкций из хладостойкой низколегированной стали транспортно упаковочных комплектов металлобетонных контейнеров (ТУК МБК), предназначенных для многоразовой транспортировки и длительного хранения отработавшего ядерного топлива (ОЯТ) атомных энергетических установок, а также может использоваться в различных отраслях машиностроения для изготовления сварных конструкций и изделий, эксплуатирующихся при температурах до минус 60°С.

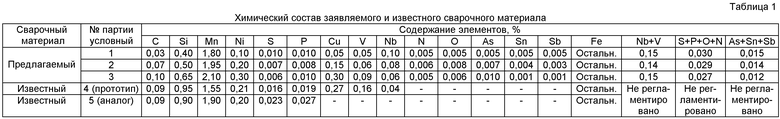

Аналогом по химическому составу (таблица 1) предлагаемого сварочного материала служит сварочная проволока марки Св-08Г2С [ГОСТ 2246-70], содержащая (мас.%):

Данный материал при полуавтоматической сварке в смеси защитных газов не обеспечивает хладостойкости металла шва при температуре ниже минус 20°С: KCV-20°С=79÷96 Дж/см2; KCV-50°С=11÷17 Дж/см2; KCV-60°С=9÷14 Дж/см2 (таблица 2) и поэтому не может быть применен для сварки металлоконструкций ТУК МБК из хладостойкой низколегированной стали.

За прототип заявляемого сварочного материала (таблица 1) принята сварочная проволока импортного производства, содержащая (мас.%) [JP 07-276086 А, B23K 35/368, 24.10.1995, реферат, описание [0007] 2 л.]:

Указанная проволока имеет комплексную систему легирования для обеспечения хладостойкости металла шва, выполненного полуавтоматическим способом сварки в смеси защитных газов, однако стабильность хладостойкости обеспечивается при температуре не ниже минус 40°С: KCV-40°C=116÷84 Дж/см2; KCV-50°C=23÷81 Дж/см2; KCV-60°C=14÷49 Дж/см2 (таблица 2).

Техническим результатом изобретения является состав сварочного материала (таблица 1), обеспечивающий хладостойкость при температурах не менее минус 60°С металла шва сварных соединений из хладостойкой низколегированной стали при полуавтоматической сварке в смеси защитных газов. Ударная вязкость металла шва, выполненного указанным составом сварочной проволоки, составляет не менее 60 Дж/см2 при температуре минус 60°С: KCV-50°С=84÷96 Дж/см2; KCV-60°С=64÷81 Дж/см2 (таблица 2).

Представленный в заявке технический результат достигается изменением соотношения легирующих элементов и элементов-модификаторов (ванадия и ниобия), а также ограничением содержания в проволоке серы, фосфора, азота, кислорода, цветных примесей.

Предлагается состав сварочной проволоки, содержащий, мас.%:

При этом

- суммарное содержание элементов-модификаторов не должно превышать V+Nb=≤0,15;

- суммарное содержания примесей не должно превышать S+P+N2+O2≤0,030;

- суммарное содержание цветных примесей не должно превышать As+Sn+Sb≤0,015.

Содержание марганца устанавливается в оптимальном пределе (1,8÷2,1)%. Минимальное содержание марганца по сравнению с прототипом увеличивается в шесть раз с учетом его выгорания при полуавтоматической сварке и необходимостью увеличения доли бейнитной составляющей в структуре металла шва для повышения хладостойкости. Верхний предел содержания марганца, по сравнению с прототипом, уменьшается на тридцать процентов для предотвращения формирования грубой игольчатой составляющей в структуре металла шва.

Содержание кремния устанавливается в оптимальном пределе (0,40÷0,65)%, позволяющем обеспечить как раскисление металла шва при сварке, так и предотвратить избыточное образование в структуре неметаллических включений типа силикатов, отрицательно влияющих на хладостойкость.

Содержание элементов-модификаторов устанавливается в оптимальных пределах: ниобия (от более 0,05 до 0,10%) и ванадия (от 0,05 до менее 0,10%). Введение элементов-модификаторов в указанных пределах приводит к формированию в металле шва оптимального количества мелкодисперсных карбидов типа VC, NbC, что позволяет обеспечить повышение хладостойкости при отрицательных температурах за счет измельчения структуры металла шва и увеличения работы распространения трещины.

В связи с тем, что избыточное количество карбидов типа VC, NbC в структуре металла шва приводит к значительному повышению прочностных свойств и снижению хладостойкости, устанавливается оптимальное суммарное содержание в проволоке элементов-модификаторов V+Nb≤0,15.

Регламентирование суммарного содержания вредных примесей S+P+N2+O2≤0,030 способствует повышению сопротивления хрупкому разрушению металла шва за счет снижения содержания в структуре неметаллических включений и уменьшения сегрегации вредных примесей по границам зерен и по границам фаз.

Суммарное ограничение содержания цветных примесей - As+Sb+Sn≤0,015 способствует повышению хладостойких свойств металла шва после проведения термической обработки - высокого отпуска.

Таким образом, задача создания нового состава сварочной проволоки заключается в изменении соотношения легирующих элементов и элементов-модификаторов (ванадия и ниобия), а также регламентированном содержании примесных элементов с целью обеспечения высоких хладостойких свойств металла шва сварных соединений из низколегированных хладостойких сталей при температурах до минус 60°С.

При легировании сварочной проволоки вне заданных пределов, в соответствии с заявленными, состав сварочной проволоки становится неоптимальным, что проявляется в снижении хладостойкости метала шва при отрицательных температурах.

На производственно-экспериментальной базе ФГУП ЦНИИ КМ "Прометей" был проведен комплекс работ по выплавке, пластической обработке и изготовлению опытной партии сварочной проволоки, изготовлены сварные пробы и проведены их испытания.

Химический состав исследованных материалов, а также результаты определения механических и хладостойких свойств представлены в табл. №1-3. Термическая обработка (отпуск) была выполнена по стандартному режиму, соответствующему свариваемой стали и применительно к режиму отпуска элементов ТУК МБК (650±10°С - 8 ч).

Ожидаемый технико-экономический эффект при использовании предлагаемого сварочного материала выразится в сохранении ядерной и экологической безопасности в местах длительного хранения и при транспортировке отработавшего ядерного топлива, за счет обеспечения требуемой хладостойкости металла шва сварных соединений ТУК МБК при всех условиях эксплуатации, включая аварийные ситуации. Кроме того, использование при сварке безникелевого экономно легированного сварочного материала позволит значительно сократить материальные затраты при изготовления сварных конструкций и изделий, эксплуатирующихся при температурах до минус 60°С.

(прототип)

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЫСОКОПРОЧНАЯ СВАРИВАЕМАЯ ХЛАДОСТОЙКАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2019 |

|

RU2731223C1 |

| СТАЛЬ ХЛАДОСТОЙКАЯ СВАРИВАЕМАЯ | 2007 |

|

RU2340698C1 |

| Способ производства прямошовных труб большого диаметра из низколегированной стали | 2022 |

|

RU2792989C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНОГО ПРОКАТА ПОВЫШЕННОЙ ПРОЧНОСТИ | 2014 |

|

RU2547087C1 |

| СПОСОБ СВАРКИ ХЛАДОСТОЙКИХ НИЗКОЛЕГИРОВАННЫХ СТАЛЕЙ | 2009 |

|

RU2425737C2 |

| Горячекатаный лист из низколегированной стали для сосудов высокого давления и способ его получения | 2024 |

|

RU2836289C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ СВАРКИ ТРУБ КАТЕГОРИИ ПРОЧНОСТИ Х70-Х80 | 2008 |

|

RU2387526C2 |

| СТАЛЬ КОНСТРУКЦИОННАЯ С ВЫСОКОЙ УДАРНОЙ ВЯЗКОСТЬЮ ПРИ КРИОГЕННЫХ ТЕМПЕРАТУРАХ | 2009 |

|

RU2414520C1 |

| ВЫСОКОПРОЧНАЯ ХЛАДОСТОЙКАЯ СВАРИВАЕМАЯ СТАЛЬ | 2012 |

|

RU2495149C1 |

| Горячекатаный лист из низколегированной стали толщиной от 15 до 165 мм и способ его получения | 2016 |

|

RU2638479C1 |

Изобретение относится к области металлургии, а именно к производству сварочных материалов, используемых в атомной энергетике для полуавтоматической сварки в смеси защитных газов металлоконструкций из хладостойкой низколегированной стали для транспортно-упаковочных комплектов металлобетонных контейнеров (ТУК МБК), предназначенных для многоразовой транспортировки и длительного хранения отработавшего ядерного топлива (ОЯТ) атомных энергетических установок, а также может использоваться в различных отраслях машиностроения для изготовления сварных конструкций и изделий, эксплуатирующихся при температурах до минус 60°С. Материал содержит углерод, кремний, марганец, никель, ниобий, ванадий, медь, железо и примеси в следующем соотношении, мас.%: углерод 0,03-0,10, кремний 0,40-0,65, марганец 1,80-2,10, никель 0,10-0,30, ниобий от более 0,05 до 0,10, ванадий от 0,05 до менее 0,10, медь 0,05-0,30, железо и примеси - остальное. В качестве примесей материал содержит (мас.%): азот 0,005-0,010, кислород 0,005-0,010, серу 0,006-0,010, фосфор 0,006-0,010, мышьяк 0,005-0,010, сурьму 0,001-0,005 и олово 0,001-0,005. При этом соблюдаются следующие соотношения: V+Nb≤0,15, S+Р+N2+О2≤0,030 и As+Sn+Sb≤0,015. Обеспечивается ядерная и экологическая безопасность в местах длительного хранения и при транспортировке отработавшего ядерного топлива за счет обеспечения требуемой хладостойкости металла шва. 1 з.п. ф-лы, 3 табл.

1. Сварочный материал для полуавтоматической сварки в смеси защитных газов хладостойких низколегированных сталей, содержащий углерод, кремний, марганец, никель, ниобий, ванадий, медь, железо и примеси, отличающийся тем, что он содержит компоненты при следующем соотношении, мас.%:

при этом суммарное содержание не превышает V+Nb≤0,15.

2. Сварочный материал по п.1, отличающийся тем, что в качестве примесей он содержит азот, кислород, серу, фосфор, олово, сурьму и мышьяк при следующем их содержании, мас.%:

при следующих ограничениях по соотношению примесных элементов:

S+Р+N2+O2≤0,030 и

As+Sn+Sb≤0,015.

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| МАЛОУГЛЕРОДИСТАЯ ЛЕГИРОВАННАЯ СТАЛЬ ДЛЯ ХОЛОДНОТЯНУТОЙ СВАРОЧНОЙ ПРОВОЛОКИ | 1998 |

|

RU2148674C1 |

| НИЗКОЛЕГИРОВАННАЯ СТАЛЬ СВАРНОГО ШВА И СВАРОЧНАЯ ПРОВОЛОКА С ФЛЮСОВЫМ СЕРДЕЧНИКОМ | 2006 |

|

RU2322529C2 |

| Состав сварочной проволоки | 1979 |

|

SU863263A1 |

| ЩИТОВОЙ ДЛЯ ВОДОЕМОВ ЗАТВОР | 1922 |

|

SU2000A1 |

Авторы

Даты

2011-12-20—Публикация

2009-11-05—Подача