Изобретение относится к области металлообработки, в частности к методам пластической деформации, и может быть использовано в машиностроении в производстве винтовых пластин для оснащения режущего инструмента, например концевых и цилиндрических фрез.

Известен способ изготовления твердосплавных винтовых пластин для оснащения концевых фрез, предусматривающий прессование пластин в специальных пресс-формах и спекание при температуре, соответствующей марке твердого сплава (см. И.И.Семенченко, В.М.Матюшин, Г.Н.Сахаров. Проектирование металлорежущих инструментов», Машгиз, 1962, стр.298). Данному способу присущи недостатки, а именно: получение ограниченной длины пластин, не более 29 мм, значительный разброс после спекания значения угла наклона винтовых поверхностей пластин ±4° и более. Из-за малой длины пластин каждый зуб фрез набирается из нескольких пластин, что снижает технологичность конструкции и увеличивает трудоемкость процесса пайки и, следовательно, изготовления инструмента. Нестабильность угла наклона базовых опорных винтовых поверхностей пластин обусловливает наличие неравномерных по всей длине и больших по величине зазоров между пластинами и корпусом и, как следствие, снижение прочности паяного шва и в целом инструмента. Эти факторы отрицательно сказываются на работоспособности инструмента и качестве обработки.

Известен способ изготовления винтовых пластин из плоских стальных и спеченных твердосплавных заготовок, принятый за прототип, согласно которому нагретые до температуры деформирования материала заготовки с помощью толкателя подают в формообразующий элемент, с одним или несколькими пазами, каждый из которых имеет входной направляющий прямолинейный участок и деформирующий винтовой, угол наклона винтовой линии которого равен углу наклона получаемой винтовой пластины. Нагрев заготовки осуществляется электрическим индуктором ТВЧ, который охватывает формообразующий элемент. Формообразование винтовых пластин на большие углы завивки, например на 45°, осуществляется в две стадии. Первая стадия включает получение меньшего угла подъема, например 15°, а вторая доводит его до требуемого значения. Входные направляющие пазы на первой стадии - прямолинейные. На второй стадии они имеют угол подъема, равный углу завивки пластины на первой стадии (См. патент Великобритании №1279238, опубликованный 28 июня 1972 г. Кл. В23Р 15/28 - прототип).

Используя этот способ, можно получать винтовые пластины большей длины и более высокой точности, чем по вышеописанной технологии. Этот способ имеет недостатки:

- двухстадийная завивка пластин предполагает их вторичный нагрев, который отрицательно сказывается на качестве структуры твердого сплава, из которого они изготовлены, а следовательно, и инструменте, оснащенном этими пластинами;

- использование двух завивочных элементов снижает производительность процесса завивки и усложняет его.

Целью изобретения является повышение производительности способа формообразования винтовых пластин, особенно с большим углом завивки ωn=30…45° при сохранении качества структуры твердого сплава пластины.

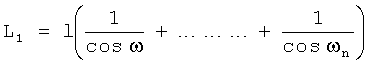

Поставленная цель достигается тем, что используют формообразующий элемент, у которого деформирующий участок выполнен с переменным углом наклона винтовой линии, увеличивающимся к выходному винтовому участку через несколько переходов - n, равных по величине. Угол наклона винтовой линии перехода ω, выбирается экспериментально в зависимости от пластичности материала пластины в пределах 5…15°. Зная заданный угол наклона винтовой линии пластины - ωn можно определить необходимое количество переходов,

Длина каждого перехода - l также выбирается экспериментально в зависимости от пластичности материала пластины в пределах 2…15 мм. Общая длина винтового участка - L равняется произведению количества переходов на длину каждого перехода. L=l×n.

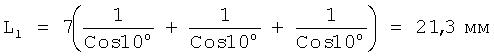

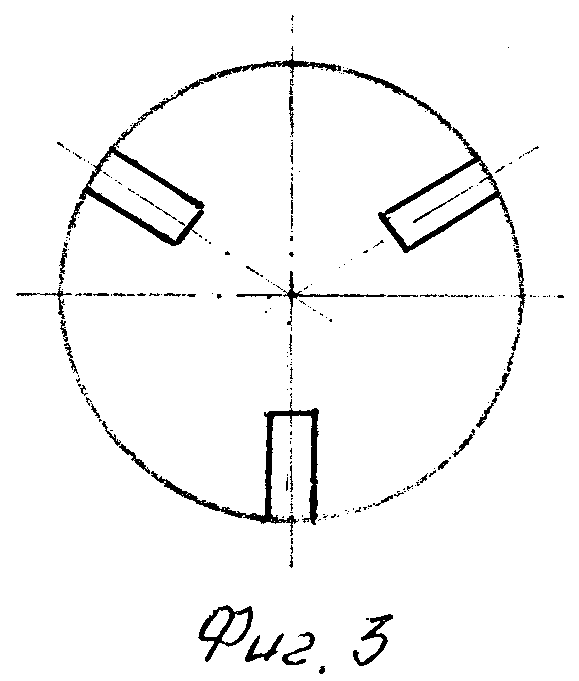

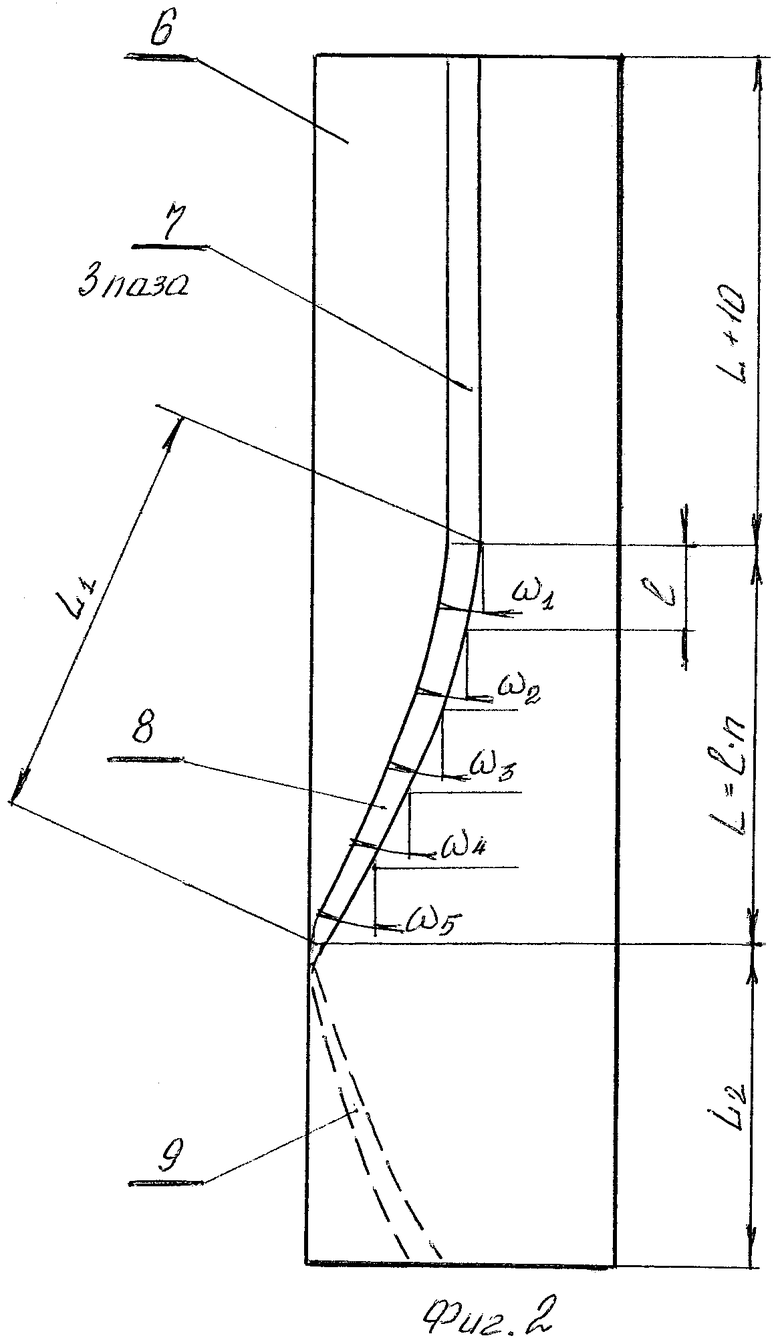

Изобретение поясняется чертежами, где на фиг.1 представлена схема установки для изготовления винтовых пластин, реализующая заявленный способ; на фиг.2 - формообразующий элемент; на фиг.3 - вид сверху формообразующего элемента с 3 пазами.

Установка включает: механизм подачи - 1; заготовки - 2; толкатель - 3; магазин накопитель заготовок - 4; фотоэлектрический элемент - 5; формообразующий элемент - 6 с тремя пазами, каждый из которых имеет направляющий прямолинейный участок - 7; деформирующий винтовой участок - 8; выходной винтовой участок - 9; нагревательный элемент (индуктор) - 10; камеру охлаждения - 11; установку ТВЧ - 12 со ступенчатым регулированием силы тока, а следовательно, и температуры; тару - 13; пульт управления - 14; гидроцилиндр - 15; насосную станцию - 16.

Предлагаемый способ изготовления осуществляется следующим образом. При работе установки прямолинейная заготовка - 2 механизмом подачи - 1 досылается в прямой участок - 7 паза формообразующего элемента - 6, изготовленного из керамики, где нагревается ТВЧ до температуры, близкой к температуре пластического деформирования материала заготовки.

Для твердого сплава эта температура составляет 1200°С и выше в зависимости от марки сплава. Температурный режим контролируется с помощью пирометрического прибора на пульте управления - 14. При достижении заданной температуры в формирующей части завивочного элемента автоматически срабатывает гидроцилиндр - 16, приводящий в движение через механизм подачи - 1 толкатель - 3, который досылает заготовку - 2 из магазина накопителя - 4 в направляющий прямолинейный участок - 7 и возвращается в исходное положение. Включается отсчет выдержки предварительного нагрева заготовки на реле времени в пульте управления - 14. Время выдержки устанавливается достаточным для нагрева конца заготовки. Включается механизм - 1 подачи заготовки и толкателем - 3 заготовка - 2 с нагретым концом продвигается в деформирующий винтовой участок - 8, имеющий переменный по длине угол подъема винтовой линии, увеличивающийся к выходному участку - 9 с заданным градиентом (от ω1 до ωn через n переходов). При такой конструкции деформирующего винтового участка - 9, имеющего на всех переходах одинаковую температуру, создаются благоприятные условия пластического деформирования материала заготовки. Исключаются температурные перепады, очаги перенапряжений и микротрещин в материале заготовки. Деформация заготовки осуществляется плавно по мере продвижения ее от первого до конечного перехода, т.е. процесс протекает в однородном температурном поле, в котором находятся все деформирующие участки. Следующая за первой заготовка подходит к началу формообразующего участка, начинает нагреваться и плавно своим концом входит в деформирующую зону винтового участка - 8. Последующие заготовки, поступая в формообразующий элемент, выталкивают первую винтовую пластину в камеру охлаждения - 11. Таким образом процесс завивки винтовых пластин автоматически продолжается до выключения установки.

Пример

По предложенному способу были изготовлены винтовые твердосплавные пластины из сплава ВК10. Пластины предназначены для оснащения концевых фрез диаметром 32 мм. Угол наклона винтовой линии пластин ω равняется 30°. Габариты пластин: длина 50±0,3 мм; высота 6,0-0,005 мм; толщина 3,5-0,05 мм. Диаметральный припуск под шлифование фрез - 1 мм, следовательно, диаметр базовой поверхности паза формирующего элемента составляет: 33-11=22 мм, где глубина паза 6,0+0,05 мм, ширина паза - 3,5+0,05 мм. Длина прямолинейного участка формообразующего элемента, т.е. заходной части, равняется длине заготовки винтовой пластины, т.е. 50 мм плюс 10 мм, итого 60 мм. Длина ломанной винтовой линии деформирующего - L1 и выходного элемента - L2 выбираются из соотношений:

;

;

L2=L×C,

где

l - шаговый градиент, мм;

ω - угловой градиент, град.;

L - длина винтового участка, т.е. длина винтовой пластины, мм;

С - коэффициент, определяющий длину выходной винтовой части формообразующего элемента.

Известно, что исходя из величины максимального сдвига, т.е. разрушения при кручении твердого сплава, допустимый угол закручивания равен ~6°. Известно также, что пластичность твердого сплава при температуре 900°С увеличивается для 80% в зависимости от марки твердого сплава, поэтому экспериментально были определены величины шаговых и угловых градиентов для различных марок твердого сплава и стали 45, см. таблицу.

Для опытной винтовой пластины, изготовленной из сплава ВК10, шаговый градиент равняется 7, а угловой 10°. Следовательно, n=30:10-3 перехода. Для обеспечения равномерности сдвиговых деформаций по длине пластины при завивке каждый переход принимаем равным 7 мм.

Исходя из пластических свойств твердого сплава, для получения точных винтовых пластин принимаем в данном случае выходную винтовую часть формообразующего элемента, равной половине длины заготовки пластины, т.е. с коэффициентом С=0,5.

L2=L×C=50×0,5=25 мм.

Для проверки расчетных данных была проведена завивка пластин на опытной установке - стенде с предлагаемым формообразующим элементом с тремя переходами. Длина пластины - 50 мм, шаговый градиент - 7 мм, угловой - 10°. Было изготовлено 100 пластин с удовлетворительным качеством как по структуре сплава, так и по углу наклона винтовой линии ωn=30°±20'. Производительность предложенного варианта составляет 1 шт/мин. По исходному варианту - аналогу удалось получить 30 винтовых пластин с значительным разбросом ωn=30±2…3°. Производительность данного варианта - 1 пластина за 5 минут.

Таким образом, заявленный способ позволяет повысить производительность процесса завивки, повысить точность угла наклона винтовой линии пластин при сохранении качества материала.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ ПЕРЕДНЕГО УГЛА В ТОРЦОВОМ СЕЧЕНИИ КОНЦЕВЫХ ФРЕЗ | 2012 |

|

RU2521198C1 |

| Способ поперечной прокатки заготовок режущего инструмента и ролик для его осуществления | 1984 |

|

SU1281327A1 |

| ФРЕЗА ДЛЯ ОБРАБОТКИ ВИНТОВ С ПОЛУОТКРЫТОЙ ПОВЕРХНОСТЬЮ | 2008 |

|

RU2366547C1 |

| СПОСОБ ФРЕЗЕРОВАНИЯ ВИНТОВ С ПОЛУОТКРЫТОЙ ПОВЕРХНОСТЬЮ | 2008 |

|

RU2366545C1 |

| Режущая пластина | 2017 |

|

RU2640483C1 |

| Способ получения частиц порошка методом ротационного точения многогранными резцами | 2024 |

|

RU2830785C1 |

| РОТАЦИОННАЯ БОРФРЕЗА, СОДЕРЖАЩАЯ ТВЕРДЫЙ СПЛАВ | 2008 |

|

RU2470742C2 |

| Режущая пластина для установки на инструмент с большим осевым передним углом резания | 2017 |

|

RU2660795C1 |

| Сборная червячная фреза | 2023 |

|

RU2814755C1 |

| ЧЕРВЯЧНАЯ ИГЛОФРЕЗА-ЛЕТУЧКА | 2007 |

|

RU2332283C1 |

Изобретение относится к инструментальной промышленности, в частности к изготовлению винтовых пластин, например, для режущего инструмента из плоских твердосплавных или стальных заготовок. Нагретую заготовку подают толкателем в формообразующий элемент, имеющий подающий и деформирующий винтовой участки. Деформирующий участок состоит из переходов, число и угол наклона винтовой линии каждого из которых выбраны экспериментально в зависимости от пластичности материала пластины. Повышается производительность процесса и точность угла наклона винтовой линии пластины при сохранении качества материала за счет обеспечения пластического деформирования заготовок пластин за один проход на 35…40°. 3 ил., 1 табл.

Способ изготовления винтовых пластин, например, для режущего инструмента из плоских твердосплавных или стальных заготовок, согласно которому нагретую заготовку подают с помощью толкателя в формообразующий элемент, имеющий подающий (направляющий) и деформирующий винтовой участки, отличающийся тем, что используют формообразующий элемент, у которого деформирующий винтовой участок состоит из нескольких переходов, количество которых (n) и общая длина (L) винтового участка выбраны из соотношений

где n - количество переходов;

ωn - угол наклона винтовой линии пластины;

ω - угол наклона винтовой линии перехода, выбран экспериментально в зависимости от пластичности материала пластин в пределах 5…15°,

L=l·n,

где L - общая длина винтового участка, мм;

l - длина каждого перехода, выбрана экспериментально в зависимости от пластичности материала пластины в пределах 2…15 мм.

| GB 1279238 A, 28.06.1972 | |||

| RU 98106575 A, 20.07.1998 | |||

| RU 20071128307 A, 10.03.2009 | |||

| US 4769212 A, 06.09.1988 | |||

| СПОСОБ ПОЛУЧЕНИЯ ВОДНОЙ ЭМУЛЬСИИ АЛКИДНОЙ СМОЛЫ | 2012 |

|

RU2505555C1 |

Авторы

Даты

2011-12-27—Публикация

2010-09-17—Подача