Изобретение относится к конструктивным элементам тепловых агрегатов, в частности к устройству тепловой изоляции нижнего коллектора трубчатой печи первичного риформинга, входящей в состав установки синтеза аммиака, а также используемой при производстве других химических продуктов, например метанола.

Известны различные конструкции тепловой изоляции нижнего коллектора трубчатой печи первичного риформинга, включающие охватывающие коллектор и примыкающие к нему участки реакционных труб, теплоизолирующие блоки или заключенную в металлический кожух набивную огнеупорную массу (Техническая документация «Изоляция нижнего коллектора печи риформинга 1015 (107)» по контракту №2-04-079 R/139 F от 18.03.2004 между фирмой АО «АСНЕМА» (Республика Литва) и фирмой CELIT (Чешская Республика); патент РФ №2102310, МПК С01В 3/26, опубл. 1998; патент Германии №4327176, МПК B01J 19/14; B01J 8/06; С01В 3/26; С01В 3/38; B01J 8/02; С01В 3/00, опубл. 1995; Ю.Левин. Огнеупорные материалы для монолитных футеровок агрегатов нефтеперерабатывающей и нефтехимической промышленности / Новые огнеупоры, №3, 2002, с.56-58).

Наиболее близкой из числа известных является тепловая изоляция нижнего коллектора трубчатой печи первичного риформинга, включающая охватывающие коллектор и примыкающие к нему участки реакционных труб, теплоизолирующие блоки, установленные вдоль коллектора, соединенные между собой и имеющие выемки под реакционные трубы, торцевые теплоизолирующие блоки и волокнистый огнеупорный материал, заполняющий стыки как между блоками, так и между блоками и трубами.

При этом известная конструкция выполнена опирающейся непосредственно на коллектор, а фасонные теплоизолирующие блоки, изготовленные методом вакуумного формования, зеркально расположены один относительно другого и охватывают коллектор с примыкающими участками двух реакционных труб по всей поверхности. Указанные блоки скреплены между собой и с соседними блоками вдоль продольной оси коллектора, а также с дискообразными торцевыми блоками посредством анкерных креплений, на которые для предотвращения термоокисления приклеены защитные ленты из огнеупорного волокнистого материала. Для компенсации температурных изменений известная конструкция предусматривает использование огнеупорного материала, который располагается в виде шнура в стыках между теплоизолирующими блоками и в виде мата охватывает коллектор с примыкающими участками реакционных труб. На поверхности известной тепловой изоляции выполнено защитное покрытие из огнеупорной мастики для повышения газоплотности теплоизолирующих блоков, имеющих пористую структуру (Техническая документация «Изоляция нижнего коллектора печи риформинга 1015 (107)» по контракту №2-04-079 R/139 F от 18.03.2004 между фирмой АО «АСНЕМА» (Республика Литва) и фирмой CELIT (Чешская Республика)).

Известная тепловая изоляция достаточно эффективна и ее конструкция позволяет свободно перемещаться вместе с коллектором при температурных изменениях.

Недостатком указанной тепловой изоляции является, во-первых, сложность изготовления как входящих в ее состав элементов, в частности вакуумных фасонных теплоизолирующих блоков, так и конструкции в целом, включающей в себя 8 типоразмеров фасонных блоков и 15 наименований материалов и комплектующих изделий.

Выполнение известной конструкции, опирающейся непосредственно на коллектор, увеличивает нагрузку на систему подвесок реакционных труб, в связи с чем масса теплоизоляции строго ограничена. Кажущаяся плотность теплоизолирующих блоков не должна превышать 250 кг/м3, при этом их прочность должна быть достаточной для монтажа и эксплуатации теплоизоляции. Технология изготовления вакуумных фасонных теплоизолирующих блоков с указанными физико-керамическими свойствами и заданной конфигурацией достаточно сложная, что повышает их стоимость.

Помимо этого, наличие набора анкерных креплений из дорогостоящего жаропрочного металла не только утяжеляет подвесную конструкцию, но и повышает стоимость как самой тепловой изоляции, так и ее монтажа из-за необходимости дополнительной защиты анкерных креплений от воздействия рабочей среды.

Другим недостатком известной конструкции является сложность и длительность ее монтажа и демонтажа в связи с большим количеством операций, необходимых для их осуществления. Ввиду малого расстояния между коллектором и туннелями дымовых газов монтаж сложной по конструкции тепловой изоляции возможен только при капитальном ремонте печи при отсутствии стен туннелей. По этой же причине проблематичен и демонтаж известной конструкции.

При периодической диагностике труб необходимо разбирать участок тепловой изоляции и также близлежащие туннели дымовых газов, которые расположены в непосредственной близости от коллектора. Все это затягивает межремонтный период и увеличивает непроизводительные простои риформинга по причине тепловой изоляции.

Кроме того, ограниченное расстояние известной теплоизоляции от подины не позволяет увеличить толщину последней и эффективно ее теплоизолировать, в результате чего значительно увеличиваются потери тепла через подину.

Таким образом, использование известной конструкции тепловой изоляции нижнего коллектора трубчатой печи риформинга приводит к повышению затрат на ее изготовление и монтаж, а также увеличивает простои риформинга по причине теплоизоляции и повышает теплопотери через подину.

Задача, которую решает изобретение, заключается в создании более экономичной, достаточно эффективной конструкции тепловой изоляции нижнего коллектора, простой при монтаже и демонтаже и удобной при обслуживании коллектора.

Технический результат, который может быть достигнут при использовании изобретения, заключается в упрощении конструкции, сокращении времени на ее монтаж и демонтаж, облегчении доступа к коллектору при диагностике труб, а также снижении тепловых потерь через подину печи.

Указанный технический результат достигается тем, что тепловая изоляция нижнего коллектора трубчатой печи первичного риформинга, включающая охватывающие коллектор и примыкающие к нему реакционные трубы, теплоизолирующие блоки, установленные вдоль коллектора, соединенные между собой и имеющие выемки под реакционные трубы, торцевые теплоизолирующие блоки и волокнистый огнеупорный материал, заполняющий стыки как между блоками, так и между блоками и трубами, согласно изобретению она выполнена в виде опирающегося на подину печи короба, боковые продольные стены которого образованы установленными вдоль коллектора теплоизолирующими блоками в форме вертикальных плит, закрепленных в подине печи и соединенных между собой посредством системы шип-паз, перекрытие короба смонтировано из свободно уложенных на вертикальные плиты теплоизолирующих блоков в форме горизонтальных плит, имеющих на противоположных гранях, перпендикулярно ориентированных продольной оси коллектора, симметричные выемки под реакционные трубы, днище короба выполнено из теплоизолирующих блоков в форме плит, свободно размещенных на подине печи между вертикальными плитами, замыкающие контур короба торцевые теплоизолирующие блоки выполнены в виде расположенных на подине сборных модулей из огнеупорного волокнистого материала, контактирующих одной своей стороной с крайними вертикальными и горизонтальными плитами короба, а другой - со стеной печи, а в качестве огнеупорного волокнистого материала для заполнения стыков используют прокладки из муллитокремнеземистого фетра.

Кроме того, согласно изобретению прокладки в стыках между горизонтальными плитами и участками реакционных труб выполнены приклеенными к поверхности граней с выемками.

Кроме того, согласно изобретению поверхность вертикальных и горизонтальных плит, обращенная в рабочее пространство печи, выполнена пропитанной огнеупорным составом.

Выполнение тепловой изоляции нижнего коллектора в виде опирающего на подину печи короба позволяет перенести нагрузку от тепловой изоляции с коллектора и системы подвесок реакционных труб на подину. Это создает условия для упрощения конструкции тепловой изоляции и возможности для использования более дешевых и прочных конструктивных элементов - теплоизолирующих блоков с кажущейся плотностью более 250 кг/м3, имеющих форму плит, изготовление которых в производственных условиях не представляет особой сложности.

Упрощению и удешевлению конструкции тепловой изоляции нижнего коллектора способствует снижение количества типоразмеров теплоизолирующих блоков с 8 до 4, а также уменьшение общего количества материалов и комплектующих элементов с 15 до 7. В соответствии с этим снижается количество операций при монтаже и демонтаже, сокращается межремонтный период.

Выполнение боковых продольных стен короба из вертикальных плит, основание которых закреплено (зажато) между изделиями подины и соединенных друг с другом посредством шип-паз, а также свободная укладка горизонтальных плит на вертикальные плиты и свободная установка короба позволили отказаться от дорогостоящих анкерных креплений, усложняющих монтаж тепловой изоляции и повышающих ее стоимость.

Кроме того, конфигурация горизонтальных плит, имеющих на противоположных гранях, перпендикулярно ориентированных продольной оси коллектора, симметричные выемки под реакционные трубы, облегчает монтаж и демонтаж тепловой изоляции и обеспечивает свободный доступ к трубам при их диагностике. Для этого необходимо лишь приподнять горизонтальную плиту и она легко снимается, а по окончании диагностики укладывается в первоначальное положение.

Благодаря выполнению теплоизолирующего короба, опирающегося на подину, между коллектором и подиной появилось дополнительное пространство, которое в предлагаемой конструкции использовано для теплоизоляции подины. Свободно размещенные на подине печи между продольными боковыми стенами короба теплоизолирующие плиты образуют днище короба, что позволяет снизить потери тепла через подину.

Использование для замыкания контура короба сборных модулей из огнеупорного волокнистого материала, расположенных на подине печи и контактирующих одной своей стороной с крайними вертикальными и горизонтальными плитами, а другой - со стеной печи, обеспечивает газоплотность теплоизолирующего короба при свободном перемещении его конструктивных элементов вдоль продольной оси коллектора при температурных изменениях.

Прокладки из муллитокремнеземистого фетра, заполняющие стыки между вертикальными плитами, также предназначены для компенсации перемещений вертикальных плит вдоль продольной оси коллектора при температурных изменениях.

Размещенные в стыках между горизонтальными плитами и участками реакционных труб, примыкающих к коллектору, прокладки компенсируют температурное расширение как труб, так и самих плит при перепадах температур, способствуя лучшему скольжению труб при их движении в вертикальном направлении, сохраняют уплотнение стыков.

Для того чтобы указанные прокладки не сминались и не выпадали при движении труб, их приклеивают к поверхности граней горизонтальных плит с выемками.

Для повышения газоплотности теплоизолирующего короба между горизонтальными и вертикальными плитами укладывают прокладки из муллитокремнеземистого фетра, надежно изолирующие внутреннее пространство короба от рабочей среды.

Использование вертикальных и горизонтальных плит с пропиткой наружного слоя огнеупорным составом предохраняет легковесный материал плит от преждевременного износа скоростными потоками теплоносителя, способствуя более длительной работе тепловой изоляции.

Таким образом, конструкция по изобретению более экономична по сравнению с известной, достаточно эффективна, снижает теплопотери через подину печи, сокращает длительность монтажа и демонтажа, а также удобна при обслуживании коллектора.

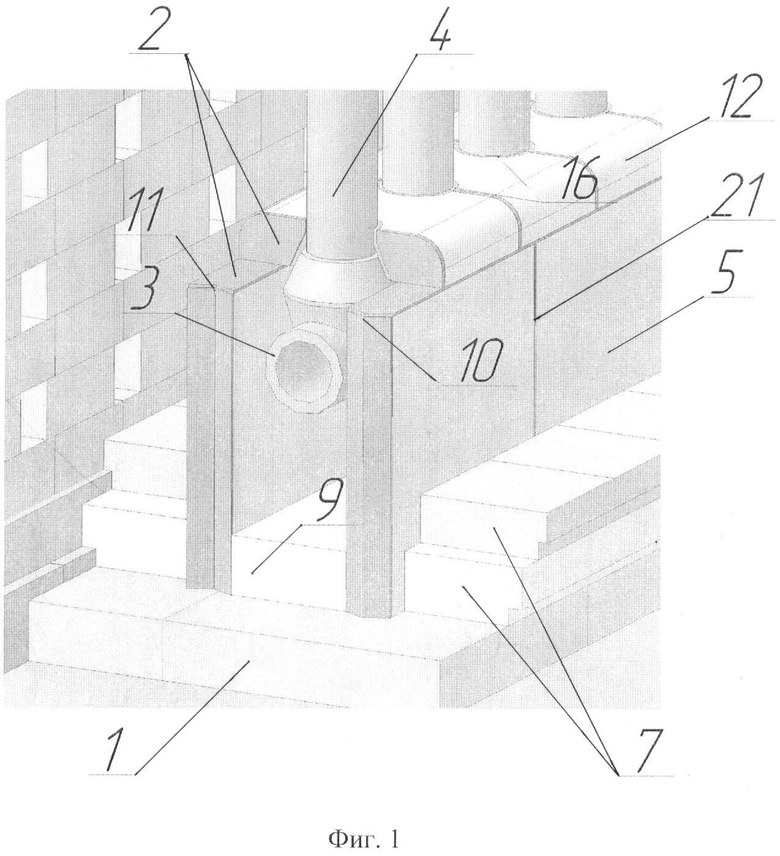

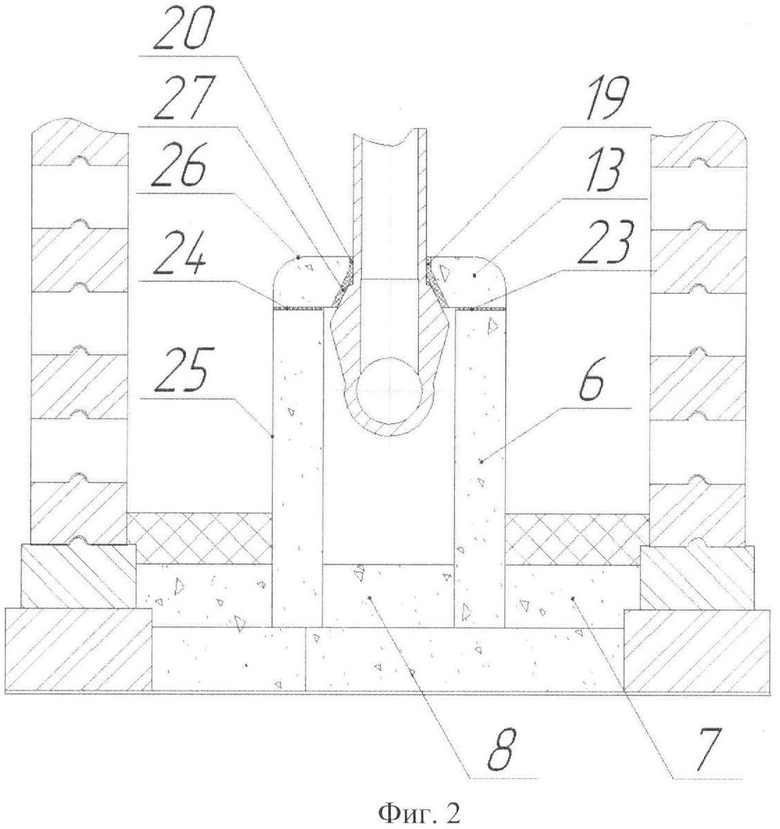

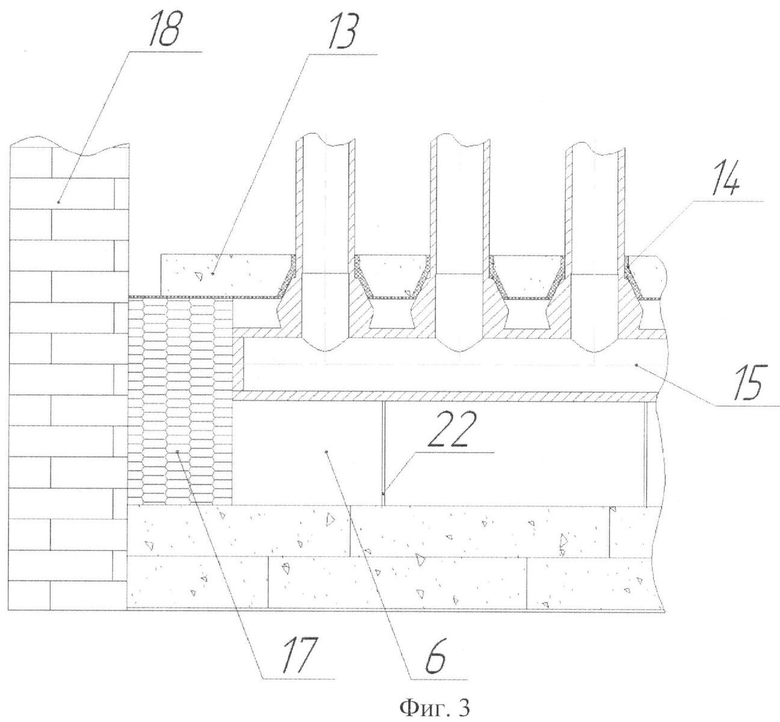

Тепловая изоляция нижнего коллектора по изобретению поясняется чертежами, где на фигуре 1 изображена тепловая изоляция в аксонометрии; на фигуре 2 - ее поперечный разрез; на фигуре 3 - фрагмент продольного разреза тепловой изоляции.

Предлагаемая тепловая изоляция нижнего коллектора трубчатой печи первичного риформинга включает опирающийся на подину 1 (фиг.1) печи короб 2, охватывающий коллектор 3 и примыкающие к нему участки реакционных труб 4, боковые продольные стены 5 которого изготовлены из вертикальных плит 6 (фиг.2), установленных вдоль коллектора 3. Вертикальные плиты 6 зажаты между изделиями 7 и плитами 8 днища 9 и соединены между собой посредством шипов 10 и пазов 11. Перекрытие 12 короба 2 образовано горизонтальными плитами 13, свободно уложенными на вертикальные плиты 6.

Плиты 13 имеют на гранях 14 (фиг.3), перпендикулярно ориентированных продольной оси 15 коллектора, симметричные выемки 16 под трубы 4. Днище 9 короба выполнено из плит 8, свободно размещенных на подине 1 между вертикальными плитами 6. Замыкают контур короба 2 сборные модули 17 из огнеупорного волокнистого материала, которые размещены на подине 1 и одной своей стороной контактируют с крайними вертикальными плитами 6 и горизонтальными плитами 13, а другой стороной - со стеной 18 печи.

В стыках 19 между горизонтальными плитами 13 и участками реакционных труб 4 размещены прокладки 20 из муллитокремземистого фетра, которые приклеены к поверхности граней 14 с выемками 16.

В стыках 21 между вертикальными плитам 6 уложены прокладки 22.

В стыках 23 между горизонтальными и вертикальными плитами 6 и 13 уложены прокладки 24.

Поверхности 25 и 26 плит 6 и 13, обращенные в рабочее пространство печи, пропитаны огнеупорным составом.

Монтаж тепловой изоляции нижнего коллектора трубчатой печи первичного риформинга осуществляется следующим образом.

Первоначально на подине 1 печи производят разметку размещения продольных боковых стен 5 короба относительно продольной оси 15 коллектора 3. Устанавливают вертикальные плиты 6 пропитанной поверхностью 25 в сторону рабочего пространства печи. В стыки 21 между плитами 6 укладывают прокладки 22 из муллитокремземистого фетра.Между вертикальными плитами 6 располагают плиты 8 днища 9 короба, а с наружной стороны плит 6 кладут изделия 7 подины.

Поверх вертикальных плит 6 укладывают горизонтальные прокладки 24 из муллитокремнеземитого фетра, на которые устанавливают между трубами 4 горизонтальные плиты 13 с наклеенными на грани 14 прокладками 20, формируя таким образом перекрытие короба.

Между изготовленным коробом 2 и стенами 18 печи размещают сборные модули 17 из огнеупорного волокнистого материала, которые изолируют коллектор 3 от рабочего пространства.

При диагностике коллектора поднимают и удаляют горизонтальные плиты 13, а после окончании диагностики плиты устанавливают на прежнее место.

При подъеме температуры печи реакционные трубы 4 расширяются в длину, коллектор 3 опускается выше уровня днища 9 короба 2, при этом трубы беспрепятственно скользят по прокладкам 20 из муллитокремнеземистого фетра. Одновременно с этим трубы 4 увеличиваются в диаметре, сжимая прокладки 20, которые обеспечивают уплотнение стыков 19 между горизонтальными плитами 13 и трубами 4.

В продольном направлении происходит удлинение коллектора 3, который, расширяясь, сжимает сборный модуль 17, прижимая его к стене 18. Прокладки 22 в стыках 21 между вертикальными плитами 6 за счет упругости огнеупорного волокна сжимаются, обеспечивая, тем самым, надежное уплотнение стыков 21 между вертикальными плитами.

При охлаждении печи длина труб 4 уменьшается, коллектор 3 поднимается, трубы 4 скользят по прокладке 20 вверх. В то же время диаметр труб уменьшается, прокладка 20 благодаря своей упругости расправляется, закрывая собой стыки 19 между трубами и горизонтальными плитами.

Одновременно длина коллектора уменьшается, модуль 17 расправляется, сохраняя газоплотность короба.

Прокладки 24 в процессе нагрева и охлаждения печи уплотняют стыки 23 между продольными боковыми стенами 5 и перекрытием 12 короба.

Таким образом, использование тепловой изоляции по изобретению позволяет снизить затраты на ее изготовление и монтаж, сократить время монтажа и демонтажа при ремонте, снизить теплопотери через подину печи, а также уменьшить непроизводительные простои риформинга из-за сокращения времени ремонта тепловой изоляции и диагностики коллектора.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРИЧЕСКИЙ МИКСЕР | 2005 |

|

RU2306511C2 |

| ФУТЕРОВКА ТУННЕЛЯ ДЫМОВЫХ ГАЗОВ ТРУБЧАТОЙ ПЕЧИ ПАРОВОГО РИФОРМИНГА | 2004 |

|

RU2280222C2 |

| Двухванная отражательная печь для переплава алюминиевого лома | 2020 |

|

RU2760135C1 |

| Отражательная печь для переплава алюминиевого лома | 2020 |

|

RU2729232C1 |

| Двухванная отражательная печь с копильником для переплава алюминиевого лома | 2020 |

|

RU2757773C1 |

| Двухванная отражательная печь для переплава алюминиевого лома | 2020 |

|

RU2729694C1 |

| ЭЛЕКТРОПЕЧЬ СОПРОТИВЛЕНИЯ | 2005 |

|

RU2300720C2 |

| Отражательная печь для переплава алюминиевого лома | 2020 |

|

RU2753927C1 |

| Двухванная отражательная печь для переплава алюминиевого лома | 2023 |

|

RU2824148C1 |

| Двухванная отражательная печь для переплава алюминиевого лома | 2019 |

|

RU2717754C1 |

Изобретение относится к конструктивным элементам тепловых агрегатов, в частности к устройству тепловой изоляции нижнего коллектора трубчатой печи первичного риформинга, входящей в состав установки синтеза аммиака, а также используемой при производстве других химических продуктов. Тепловая изоляция нижнего коллектора трубчатой печи первичного риформинга выполнена в виде опирающихся на подину печи короба, боковые продольные стены которого образованы установленными вдоль коллектора вертикальными плитами, закрепленными в подине печи и соединенными между собой посредством шипов и пазов, перекрытие короба смонтировано из свободно уложенных на вертикальные плиты горизонтальных плит, имеющих на противоположных гранях, перпендикулярно ориентированных продольной оси коллектора, симметричные выемки под реакционные трубы, днище короба выполнено в форме плит, свободно размещенных на подине печи между вертикальными плитами, замыкающие контур короба торцевые блоки выполнены в виде сборных модулей из огнеупорного волокнистого материала, контактирующих одной своей стороной с крайними вертикальными и горизонтальными плитами короба, а другой - со стеной печи, стыки между плитами и плитами и трубами заполнены прокладками из муллитокремнеземистого фетра. Изобретение позволяет быстро производить диагностику коллектора посредством подъема горизонтальных плит. 2 з.п. ф-лы, 3 ил.

1. Тепловая изоляция нижнего коллектора трубчатой печи первичного риформинга, включающая охватывающие коллектор и примыкающие к нему участки реакционных труб, теплоизолирующие блоки, установленные вдоль коллектора, соединенные между собой и имеющие выемки под реакционные трубы, торцевые теплоизолирующие блоки и волокнистый огнеупорный материал, заполняющий стыки как между теплоизолирующими блоками, так и между теплоизолирующими блоками и трубами, отличающаяся тем, что она выполнена в виде опирающегося на подину печи короба, боковые продольные стены которого образованы установленными вдоль коллектора теплоизолирующими блоками в форме вертикальных плит, закрепленных на подине печи и соединенных между собой посредством системы шип-паз, перекрытие короба смонтировано из свободно уложенных на вертикальные плиты теплоизолирующих блоков в форме горизонтальных плит, имеющих на противоположных гранях, перпендикулярно ориентированных продольной оси коллектора, симметричные выемки под реакционные трубы, днище короба выложено из теплоизолирующих блоков в форме плит, свободно размещенных на подине печи между вертикальными плитами, замыкающие контур короба торцевые теплоизолирующие блоки выполнены в виде расположенных на подине печи сборных модулей из огнеупорного волокнистого материала, контактирующих одной своей стороной с крайними вертикальными и горизонтальными плитами короба, другой - со стеной печи, а в качестве огнеупорного волокнистого материала для заполнения стыков используют прокладки из муллитокремнеземистого фетра.

2. Тепловая изоляция нижнего коллектора трубчатой печи первичного риформинга по п.1, отличающаяся тем, что прокладки в стыках между горизонтальными плитами и примыкающими к коллектору участками реакционных труб выполнены приклеенными к поверхности граней горизонтальных плит с выемками.

3. Тепловая изоляция нижнего коллектора трубчатой печи первичного риформинга по п.1, отличающаяся тем, что поверхность вертикальных и горизонтальных плит, обращенная в рабочее пространство печи, выполнена пропитанной огнеупорным составом.

| Прибор для определения твердости материалов | 1934 |

|

SU43194A1 |

| Техническая документация изоляция нижних коллекторов печи риформинга, инструкция по монтажу и обслуживанию, Брно, 28.06.2004 | |||

| Способ тепловой изоляции свода плавильной печи и устройство для его осуществления | 1986 |

|

SU1399630A1 |

| DE 4327176 С1, 26.01.1995 | |||

| Устройство для сварки пластмассовых труб | 1988 |

|

SU1537563A1 |

| Гидростатический нивелир | 1984 |

|

SU1435939A1 |

| Утяжелитель трубопровода | 1980 |

|

SU934135A1 |

Авторы

Даты

2012-01-10—Публикация

2010-08-31—Подача