Изобретение относится к цветной металлургии, а именно к плавильным агрегатам для переплава вторичных алюминиевых ломов и отходов алюминиевых сплавов в слитки и чушки. Печь может применяться для рафинирования, получения сплавов, усреднения химического состава лома.

Известен аналог - двухванная отражательная печь (Источник информации М.С. Шкляр «Печи вторичной цветной металлургии», изд. «Металлургия», 1987. стр. 87-89), содержащая корпус, образованный кирпичной кладкой наружных стен как в заявленной печи, две ванны, ограниченные подами, сводом и стенками, сливные летки и газоходы.

Считаю, что печь, взятая за аналог, имеет следующие недостатки.

1. Печь не имеет экономайзера.

2. Печь имеет недостаточную теплоизоляцию стен, свода, уменьшающую потери тепла во внешнюю среду.

3. Печь не имеет системы пылегазоочистки и при работе будет загрязнять окружающую среду вредными выбросами.

4. В печи для футеровки подин используется обычный огнеупорный кирпич, а не подовые блоки, которые значительно увеличивают срок службы печи.

5. Из описания печи следует, что она не обеспечивает ведения форсированного режима плавки.

6. В печи используется два стационарных желоба для слива расплавленного металла.

Ввиду указанных выше недостатков печь не может обеспечить решение технической задачи.

Известен аналог - двухванная отражательная печь с копильником для переплава алюминиевого лома (Источник информации В.А. Трусов патент № 2522283), содержащая как в заявленной печи корпус, образованный огнеупорными наружными боковыми, передней и задней торцевыми стенками, две ванны, ограниченные подами, сводом и стенками, газоходы, содержащий корпус, образованный огнеупорными наружными боковыми, передней и задней торцевыми стенками, ванну, ограниченную подом, сводом и стенками, сливные летки. Считаю, что печь, взятая за аналог, имеет следующие недостатки.

1. Печь не имеет экономайзера.

2. В печи для футеровки подин используются подовые блоки МЛСП, а не подовые блоки КС-95, которые значительно увеличивают срок службы печи.

3. Из описания печи следует, что она не обеспечивает ведения форсированного режима плавки.

4. В печи используется два стационарных желоба для слива расплавленного металла.

Ввиду указанных выше недостатков печь не может обеспечить решение технической задачи.

Известен аналог - двухванная отражательная печь для переплава алюминиевого лома (Источник информации В.А. Трусов патент №2610641), являющаяся наиболее близкой (прототипом), содержащая как в заявленной печи корпус, образованный огнеупорными наружными боковыми, передней и задней торцевыми стенками, две ванны, ограниченные подами, сводом и стенками, газоходы, сливные летки, экономайзер.

1. Печь не имеет частично выложенных блоками стен, что снижает срок службы печи.

2. В печи для футеровки подин используются подовые блоки КС-90, а не подовые блоки КС-95, которые увеличивают срок службы печи.

3. Печь имеет достаточно сложную двухступенчатую установку пылегазоочистки.

4. Печь не имеет над каждой наклонной площадкой и ванной (подиной) два больших свода: нижний и верхний, расположенных один над другим, которые позволяют использовать тепло отходящих дымовых газов, имеющих высокую температуру для нагрева нижнего свода с двух сторон и верхнего свода с нижней стороны, повысить тепловой КПД печи.

Ввиду указанных выше недостатков печь не может обеспечить решение технической задачи.

Задачей изобретения является создание высокопроизводительной газовой двухванной отражательного типа печи для переплава алюминиевых ломов, позволяющей снизить выбросы вредных газов в атмосферу, снизить потери тепла в окружающую среду, а также увеличить срок ее эксплуатации, ввести в состав печи экономайзер и пылегазоочистку.

Технический результат - разработанная газовая двухванная отражательного типа печь для переплава алюминиевых ломов является высокопроизводительной, имеющей экономайзер и большой срок эксплуатации, позволяющей: снизить потери тепла в окружающею среду за счет теплоизоляции, вести процесс переплава на естественной и искусственной тяге с системой пылегазоочистки, что делает его экологически чистым.

Указанный технический результат достигается за счет того, что в двухванную печь для переплава алюминиевого лома, содержащую корпус, образованный огнеупорными наружными боковыми, передней и задней торцевыми стенками, две ванны, ограниченные подами, сводом и стенками и газоходы, согласно предлагаемому изобретению, введен сварной каркас, сваренный из двутавров № 45, № 30, армированный швеллерами № 14, выложенный внутри двумя рядами легковесных полуторных кирпичей марки ШЛ-0,4 с тремя слоями муллитокремнеземистого картона МКРК-500 под каждой подиной и двумя рядами легковесных полуторных кирпичей ШЛ-0,4 с шестью слоями муллитокремнеземистого картона МКРК-500 под каждой наклонной площадкой, при этом сварной каркас залит бетоном с наполнителем асбестовой крошкой, более того каждый под печи и каждая наклонная площадка выложены из корундовых блоков КС-95, уложенных на три слоя муллитокремнеземистого картона МКРК-500 с подбивкой из сухого кварцевого песка смешанного с асбестовой крошкой. Такая теплоизоляция подин, наклонных площадок, каркаса позволяет снизить потери тепла, сохранить температуру металла в ваннах и наклонных площадках. Корундовые блоки КС-95 имеют высокую огнеупорность и стойкость и позволяют увеличить срок службы печи (срок службы по практическим данным 8,5-9 лет). При этом печь установлена на сваренном из уголков 90×90 и листовой стали толщиной 5 мм армированном уголками 50×50 постаменте, который залит бетоном с наполнителем асбестовой крошкой и имеющий теплоизоляцию из двух слоев муллитокремнеземистого картона МКРК-500. Такое конструктивное решение позволяет снизить потери тепла от двух ванн на пол цеха, а также поднять печь для удобного слива наплавленного в печи металла в разливочное оборудование.

Кроме того, печь имеет в каждой боковой стене две инжекционные горелки высокого давления с двадцатью одним смесителем, направленные под углом 30 градусов на наклонную площадку и подину и под углом 15 градусов к оси печи, а также две инжекционные горелки с двадцатью одним смесителем, размещенные в задней стене и направленные под углом 45 градусов на подины, при этом пять центральных смесителей с насадками имеют факел при горении 3,2 метра, а шестнадцать периферийных смесителей без насадок позволяют получить факел при горении 2,3 метра, причем каждая из шести горелок содержит литой стабилизирующий пламя туннель, огнеупорную набивную массу, смесители, объединенные общей сварной газораспределительной камерой, а также горелка содержит кожух, приваренный к газораспределительной камере. Такое расположение горелок позволяет добиться высокой скорости плавки, снижения угара (по практическим данным), а также загружать незагрязненную шихту через шлаковые окна и быстро ее переплавлять за счет тепла, выделяющегося при горении факелов шести инжекционных горелок высокого давления, причем тепловая мощность всех шести инжекционных горелок составляет 14100 кВт, что делает печь высокопроизводительной, позволяющей вести форсированный режим плавки.

При этом смесители, насадки к смесителям и стабилизирующий пламя туннель горелок изготавливают литьем по выплавляемым моделям из коррозионностойкого и износостойкого чугуна ЧХ28Д2 (С=2,2-3,0%; Si=0,5-1,5%; Mn=1,5-2,5%; Р не более 0,1%; S не более 0,08%;Cr=25-30%;Ni=0,4-0,8%;Cu=l,5-2,5%), который позволяет увеличить срок службы горелки и, естественно, печи.

Следует отметить, что каждый периферийный смеситель является отливкой и представляет собой трубу с наружным диаметром 70×10 мм длиной 390 мм, в которой по периферии просверлены четыре сопла под углом 26°±1° к их осям с зенковкой входной части 0,5 мм под углом 90°, при этом пять центральных смесителей представляют собой трубу с наружным диаметром 70×10 мм длиной 290 мм, в которой по периферии просверлены четыре сопла под углом 26°±1° к их осям с зенковкой входной части 0,5 мм под углом 90°, причем в каждом смесителе имеется насадка длиной 100 мм с наружным ∅ 76 мм, на внутренней поверхности которой имеются 12 литых ребер, литые ребра со стороны движения газовоздушной смеси имеют заходную часть «заострение» длиной 5 мм, угол «заострения» составляет 30°, высота ребер 4 мм, длина резьбы составляет 15 мм.

При этом огнеупорная набивная масса для обмуровки горелок и набивки пространства между смесителями имеет следующий состав:

Разработанная автором огнеупорная набивная масса после прокалки обладает высокой твердостью, высокой огнеупорностью, значительной стойкостью против осыпания при температурах до 1670°С.

Более того, печь выложена в стальном коробе и имеет теплоизоляцию между стальным коробом и каждой стеной, состоящую из огнеупорной ваты, огнеупорных матов, диатомитовой крошки и слоя муллитокремнеземистого картона МКРК-500. Такая теплоизоляция позволяет снизить потери тепла и экономить газ.

Существенно отметить, что своды печи имеют теплоизоляцию, состоящую из тройного слоя огнеупорного теплоизоляционного муллитокремнеземистого хромсосодержащего войлока МКРВ-250, сверху которого уложены два слоя легковесного кирпича ШЛ-0,4 и слой муллитокремнеземистого картона МКРК-500 Такое конструктивное решение значительно снижает потери тепла в окружающую среду.

Кроме того, печь имеет четыре рабочих окна, два из которых могут выполнять роль шлакового окна, и шесть леток, выполненных в задней стене. Четыре рабочих окна позволяют производить быструю загрузку печи, а четыре летки производить быстрый слив наплавленного металла, что делает печь высокопроизводительной. Кроме того, частично боковые стены, оформляющие наклонные площадки и подины, выполнены корундовыми блоками КС- 95, которые имеют высокую огнеупорность и большой срок службы. Это очень актуально, т.к. боковые стены сильно выкрашиваются при загрузке в печь шихты.

Далее, печь имеет гидравлические приводы подъема и опускания рабочих и шлаковых заслонок печи, каждый из которых состоит из двух силовых цилиндров, масляного насоса, двух тяг, поперечины, двух подвесок, и отлитые из коррозионностойкого и износостойкого чугуна ЧХ28Д2 рабочие и шлаковые заслонки с двумя слоями муллитокремнеземистого картона МКРК-500, футерованные легковесным полуторным огнеупорным кирпичом марки ШЛ- 0,4. Рабочие и шлаковые заслонки печи, отлитые из коррозионностойкого и износостойкого чугуна ЧХ28Д2 отличаются большим сроком службы.

Следует отметить, что предлагаемая печь в каждой ванне имеет два больших свода: нижний и верхний, расположенных один над другим, между ними имеется промежуток, выполняющий роль дымохода. Предлагаемая конструкция сводов позволяет: во-первых, использовать тепло отходящих дымовых газов, имеющих высокую температуру для нагрева нижнего свода с двух сторон и верхнего свода с нижней стороны, повысить тепловой КПД печи; во-вторых, аккумулированное тепло позволяет увеличить скорость проплавления шихты и снизить расход природного газа. Благодаря такому решению, нижний большой свод омывается с двух сторон раскаленными дымовыми газами, тепло отражается на ванну и наклонную площадку, естественно, двухванная отражательная печь проплавляет больше алюминиевого лома.

При этом двухванная отражательная печь для переплава алюминиевого лома имеет четыре поворотных футерованных желоба, установленных на кронштейнах, приваренных к коробу печи, которые поворачиваются в процессе разливки жидкого металла и имеют в конструкции футерованную поворотную чашу, что позволяет последовательно разливать жидкий металл в разливочное оборудование, расположенное в секторе обслуживания с углом 137°. Важно отметить, что предлагаемая печь имеет экономайзер, который представляет собой сварную конструкцию, состоящую из 4-х регистров 0 80 мм и длиной 10 метров, изготовленных из нержавеющей стали марки 17Х18Н9, опирающихся по торцам на две стальные опоры, к которым приварены пустотелые цапфы, от которых в радиальном направлении расходятся трубы, один конец которых приварен к цапфе, а второй к регистру, при этом к одной цапфе подводится холодная вода, а из второй выходит горячая, причем экономайзер помещен в боров печи, выложенный из полуторного кирпича ША-1 № 12 и перекрытый огнеупорными плитами, а боров имеет утепление из огнеупорного войлока и опирается на 8 стальных опор, закрепленных в бетонном полу литейного цеха фундаментными болтами. Экономайзер позволяет нагревать воду для технологических нужд предприятия.

Наконец, печь снабжена системой пылегазоочистки, состоящей из шести секционного блока пылегазоочистки, при этом в каждой секции шести секционного блока пылегазоочистки размещена поворотная решетка и 12 рукавных фильтров, причем еще в состав системы пылегазоочистки входит камера смешения, дымосос ДН-12, а шести секционный блок пылегазоочистки имеет производительность по очищаемому газу 36 600 м3/час, степень очистки по фтористому водороду 62%, степень очистки по окиси меди 82%, степень очистки по окиси углерода 87%, степень очистки по окиси азота 86%, степень очистки по окиси алюминия 81%, степень очистки по пыли 90%, уровень звука не более 75 ДБА.

Введение в конструкцию печи перечисленных выше устройств, материалов и т.п., обеспечивает решение поставленной задачи. Разработанная конструкция двухванной печи позволяет вести переплавку не подвергнутого разделке и магнитной сепарации алюминиевого лома, который загружается в два рабочих окна, расположенных в передней стене, при этом переделки (чугунные и стальные кольца, вкладыши, втулки, шпильки, толкатели, клапаны, нержавейка, титановые сплавы и т.д.) остаются на двух наклонных площадках, причем чистить подины и наклонные площадки можно с помощью погрузчика, оснащенного скребком. В два боковых шлаковых окна загружается подвергнутый разделке и магнитной сепарации алюминиевый лом.

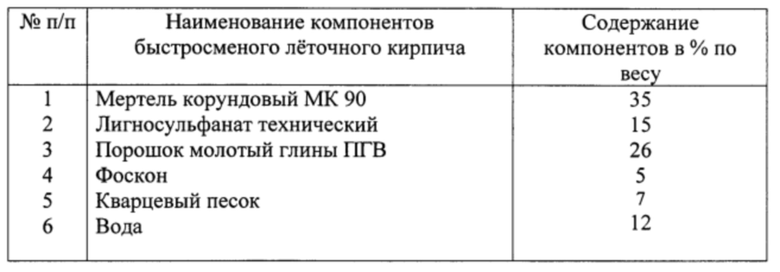

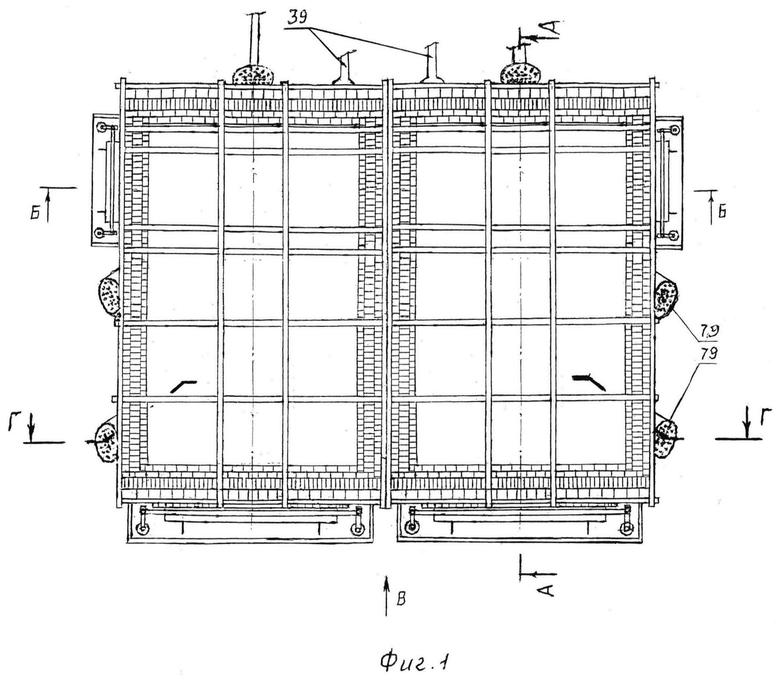

На фиг. 1. Вид двухванной печи в плане.

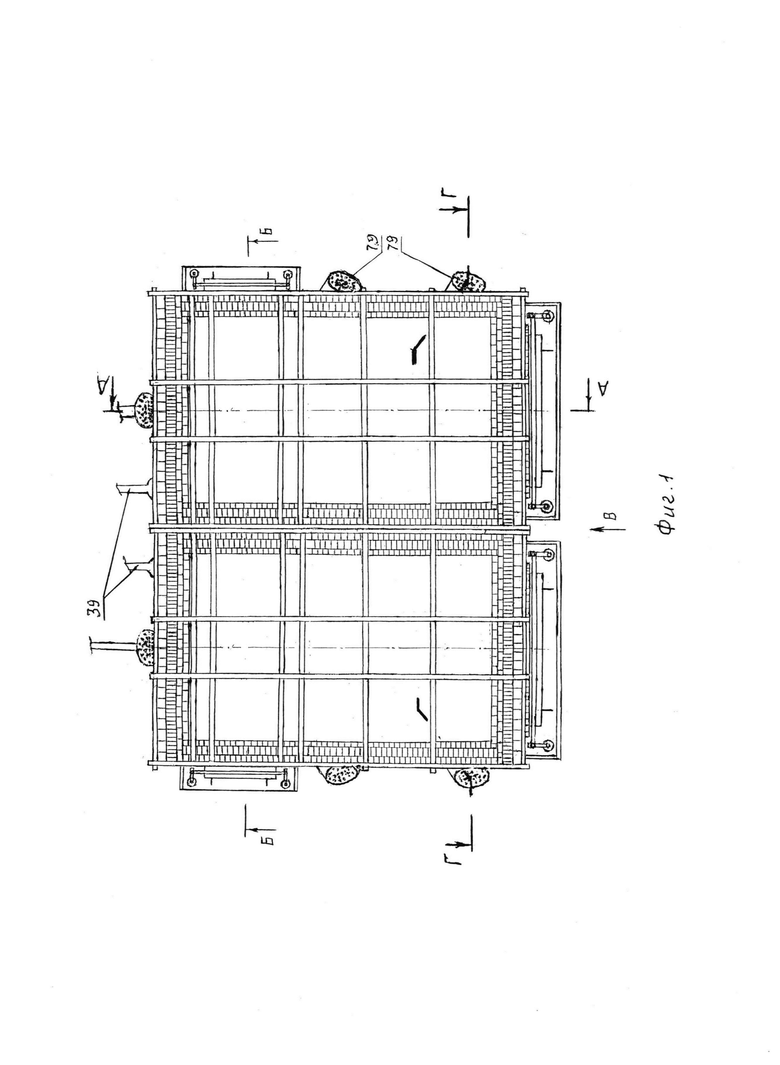

На фиг. 2. Продольный разрез А-А двухванной печи.

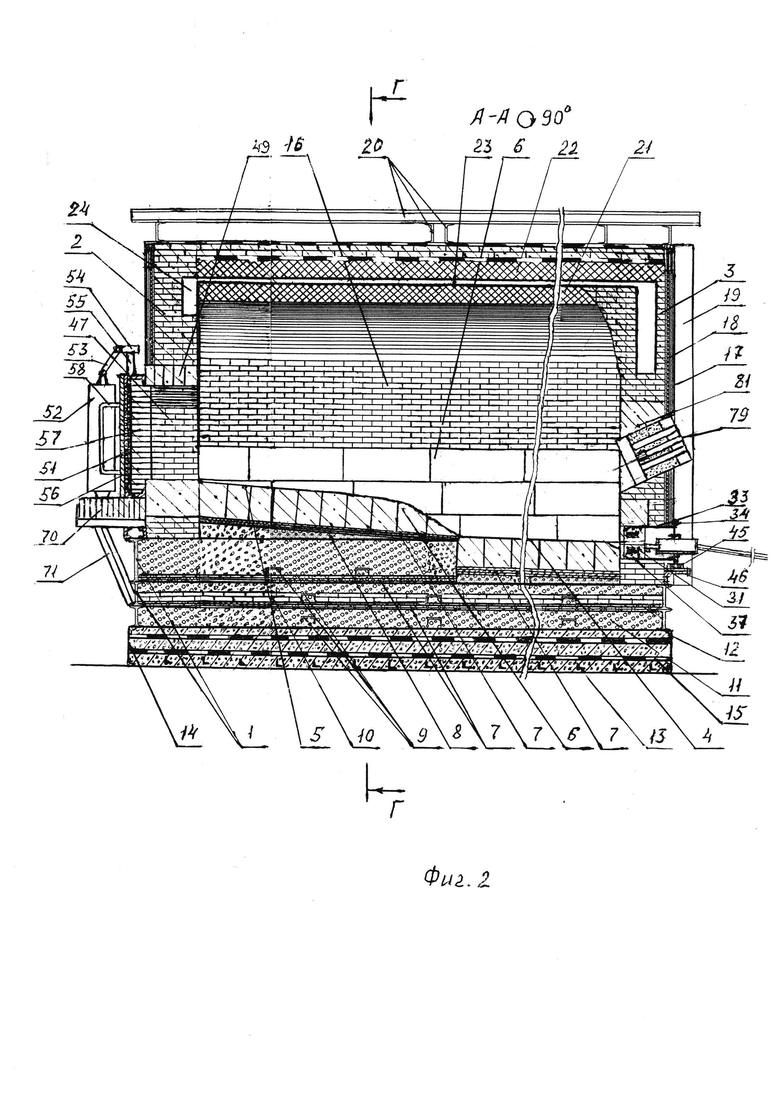

На фиг. 3. Поперечный разрез Б-Б двухванной печи.

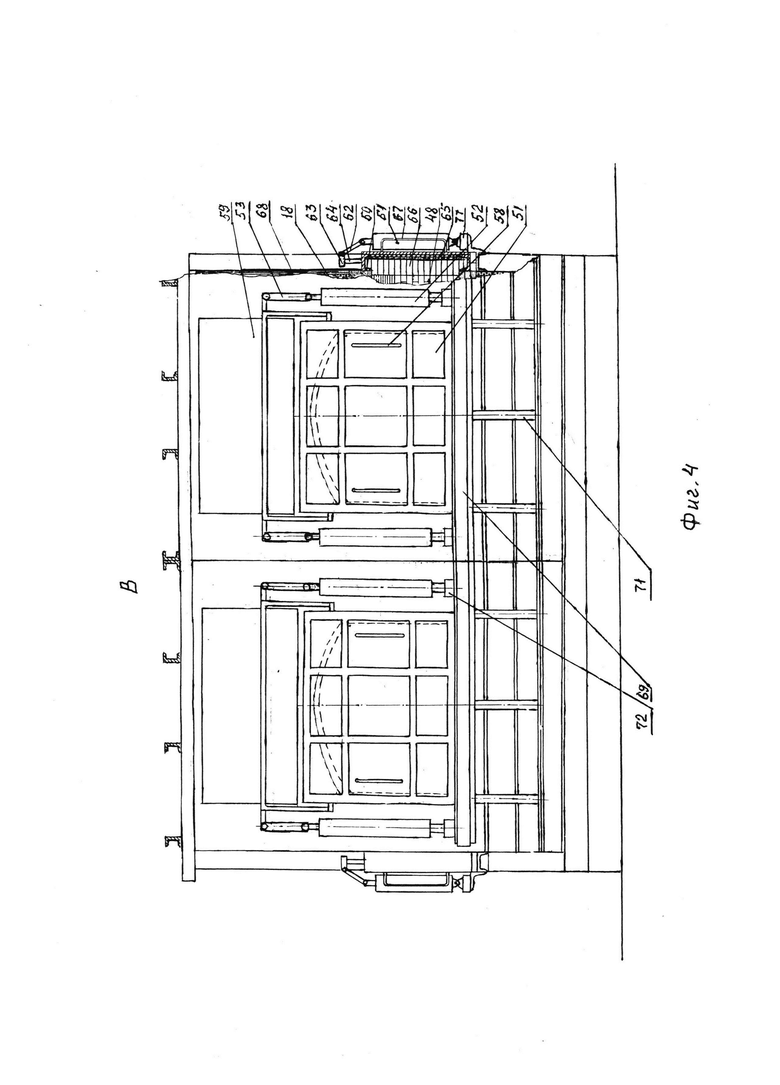

На фиг. 4. Вид В двухванной печи.

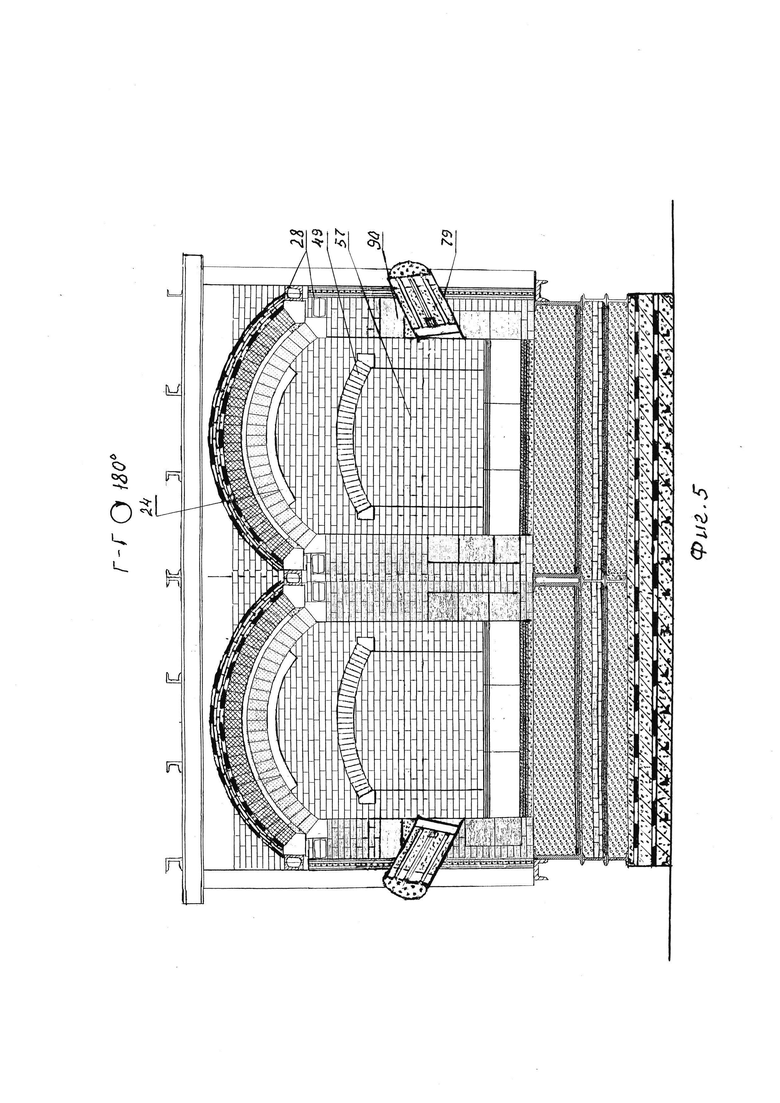

На фиг. 5. Поперечный разрез Г-Г двухванной печи.

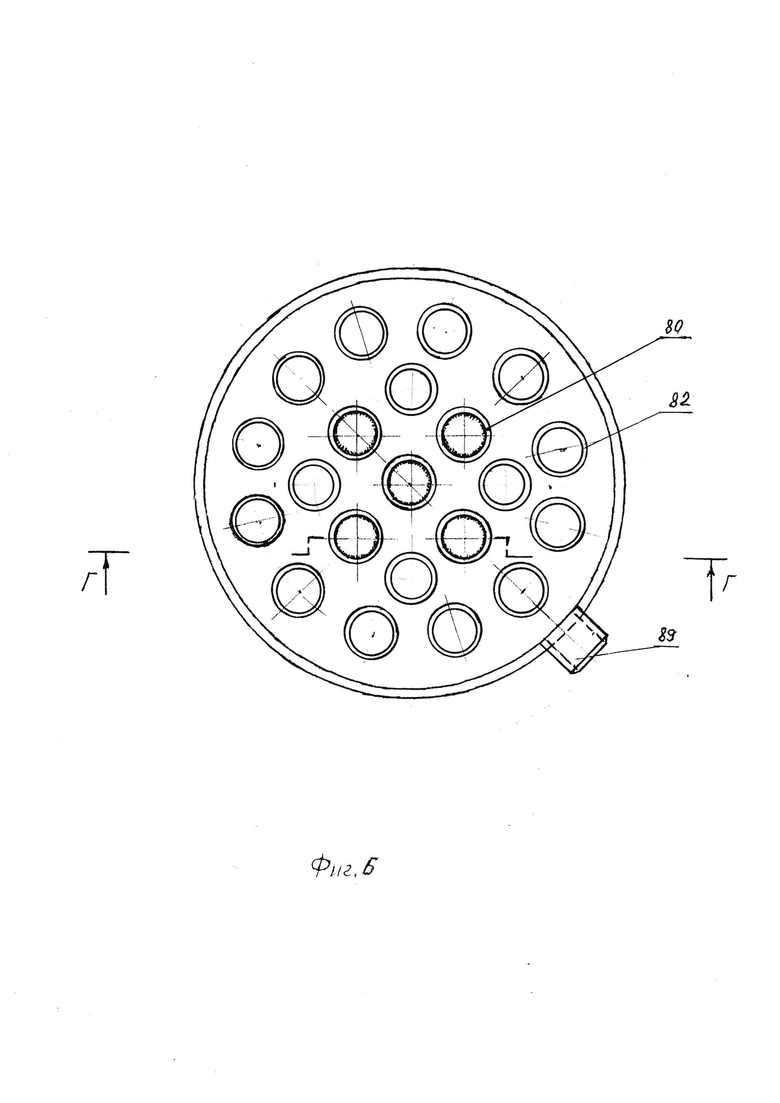

На фиг. 6. Инжекционная горелка высокого давления с двадцатью одним смесителем.

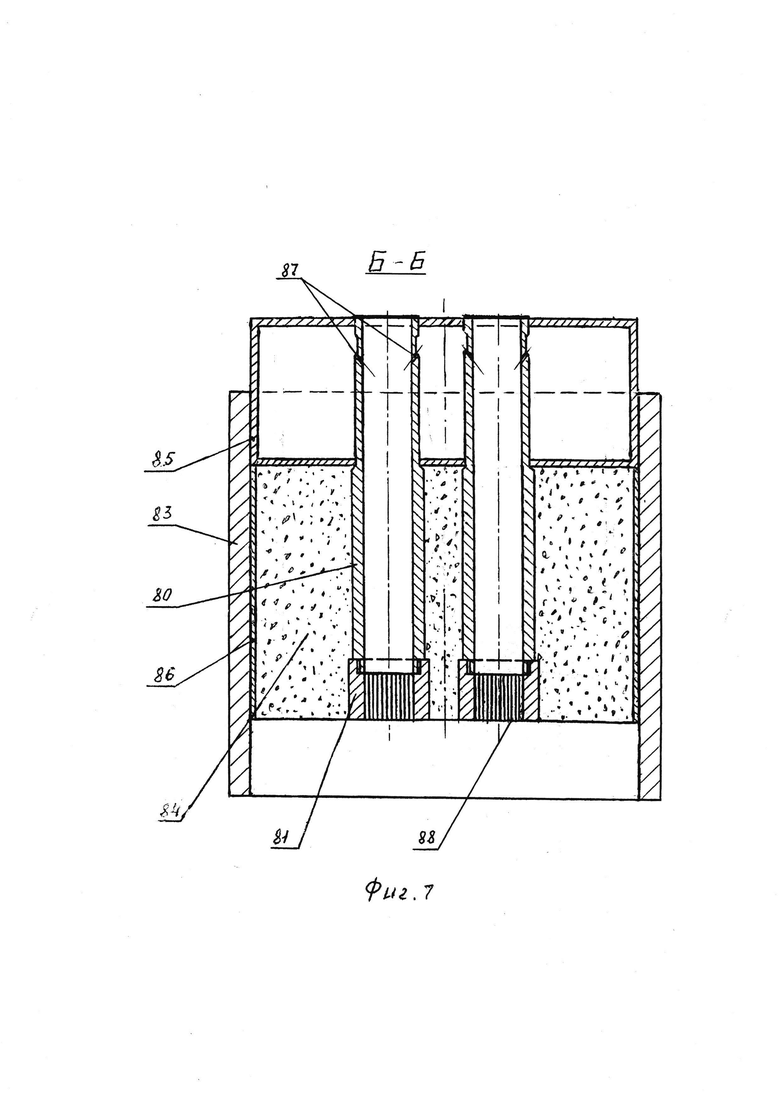

На фиг. 7. Разрез Д-Д инжекционной горелки высокого давления с двадцатью одним смесителем.

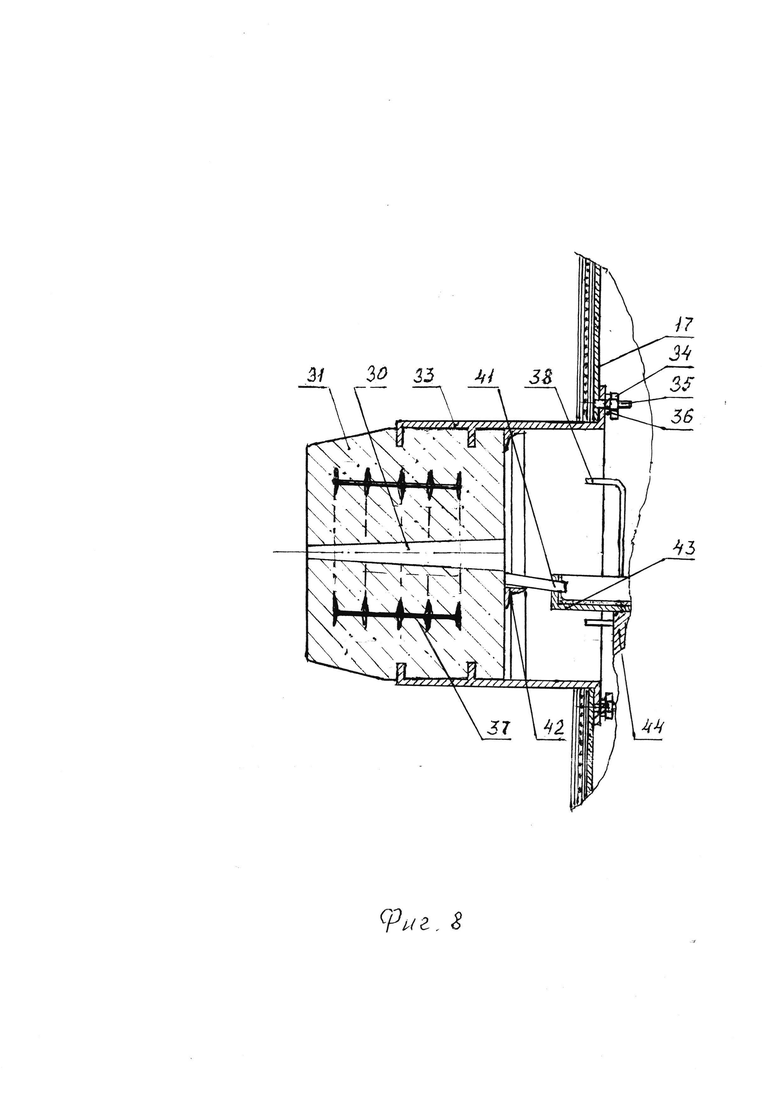

На фиг. 8. Узел быстросменного леточного кирпича.

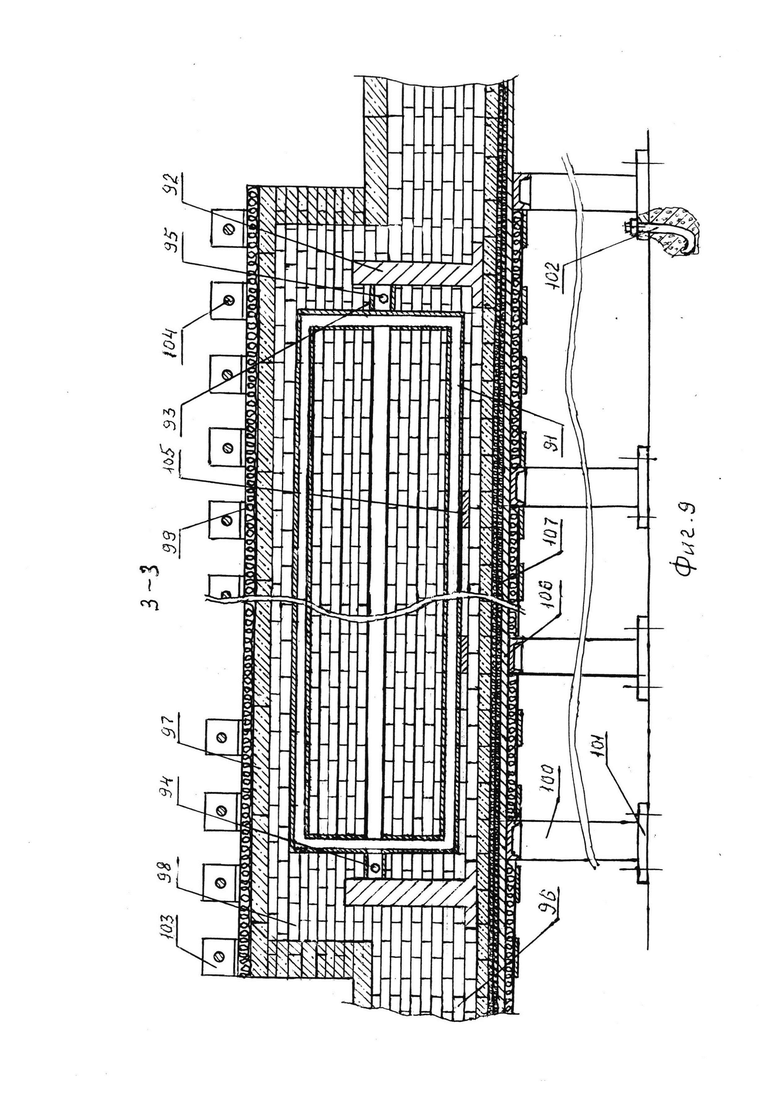

На фиг. 9. Продольный разрез Е-Е экономайзера.

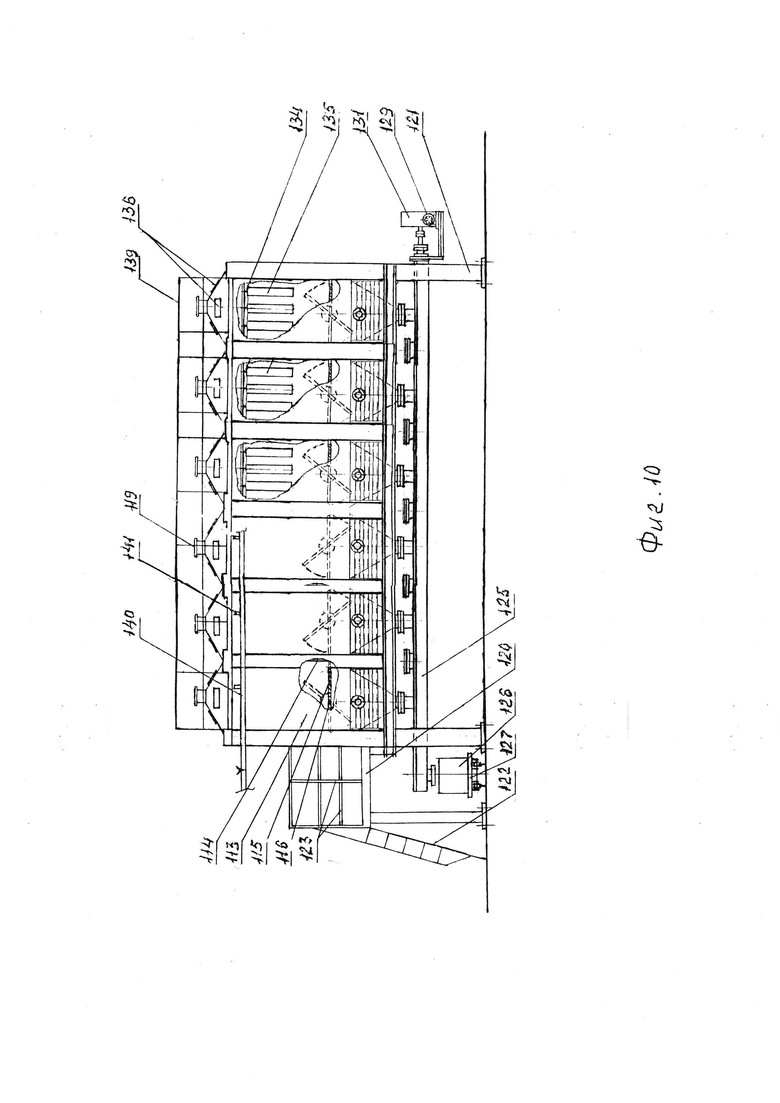

На фиг. 10. Фронтальный вид шести секционного блока пылегазоочистки.

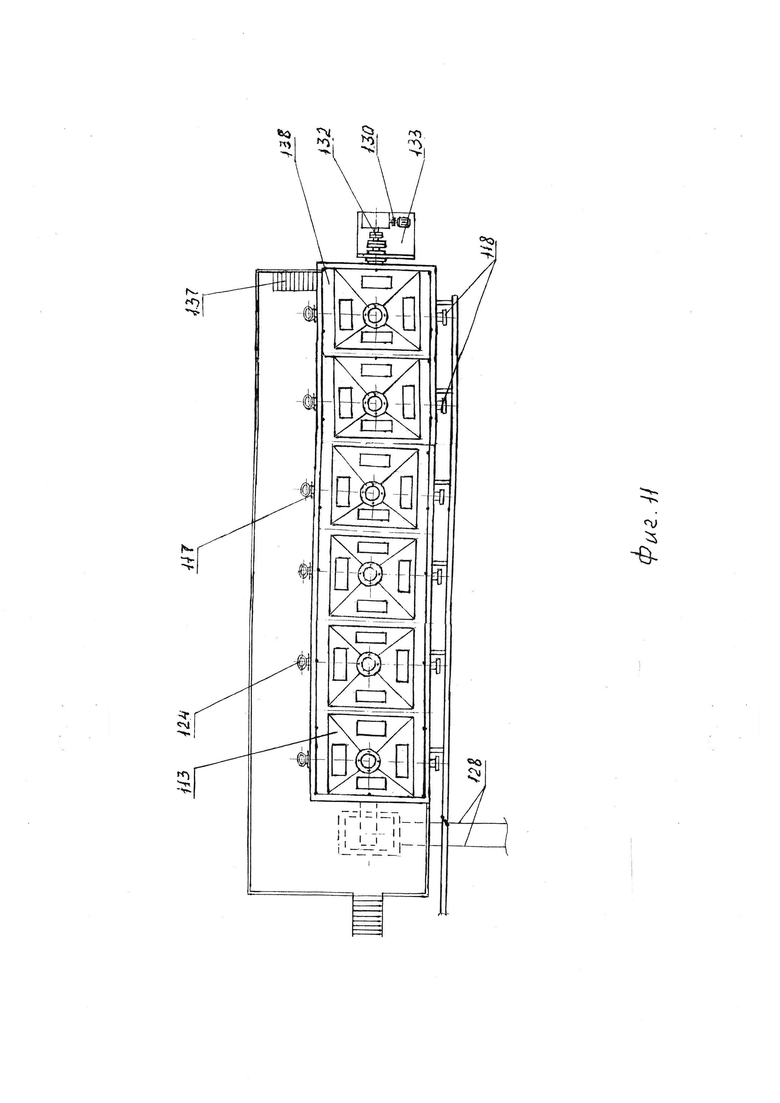

На фиг. 11. Горизонтальный вид шести секционного блока пылегазоочистки.

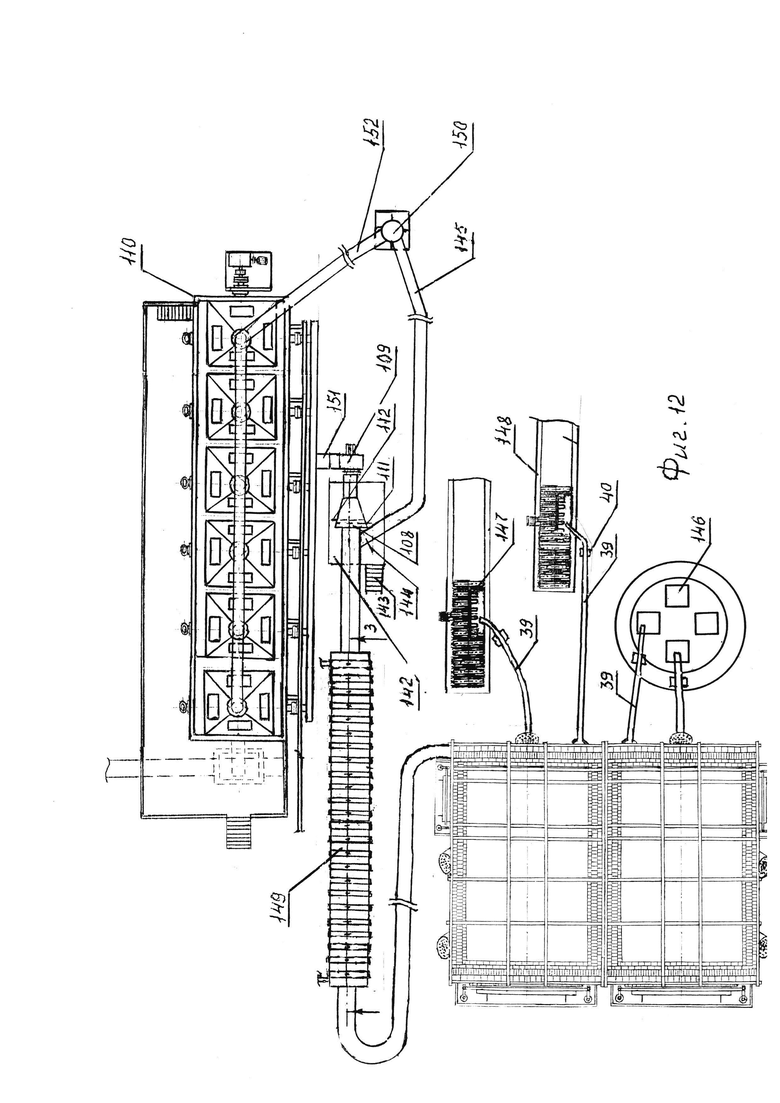

На фиг. 12. Вид в плане двухванной печи с экономайзером, разливочным оборудованием и системой пылегазоочистки.

Предлагаемая двухванная отражательная печь для переплава алюминиевого лома содержит смонтированный на каркасе 1 печи корпус, образованный кирпичной кладкой наружных боковых, передней 2 и задней 3 торцевых стен фиг. 2. При этом каждый под 4 печи и каждая наклонная площадка 5 выложены из корундовых блоков поз. 6 КС-95 ТУ 14-8 - 556-87, уложенных на три слоя муллитокремнеземистого картона МКРК-500 поз. 7 с подбивкой 8 из сухого кварцевого песка смешанного с асбестовой крошкой. Такая теплоизоляция подин 4, наклонных площадок 5, каркаса 1 позволяет снизить потери тепла, сохранить температуру металла в ваннах и наклонных площадках. Корундовые блоки КС-95 поз. 6 имеют высокую огнеупорность и стойкость и позволяют увеличить срок службы печи (срок службы по практическим данным 8,5-9 лет). Каркас 1 сварной, сварен из двутавров №45, №30, армированный швеллерами №14 поз. 9, выложен внутри двумя рядами легковесных полуторных кирпичей 10 марки ШЛ-0,4 с тремя слоями муллитокремнеземистого картона МКРК-500 поз. 7 под каждой подиной 4 и двумя рядами легковесных полуторных кирпичей ШЛ-0,4 с шестью слоями муллитокремнеземистого картона МКРК-500 поз. 7 под каждой наклонной площадкой 5, при этом сварной каркас 1 залит бетоном 11 с наполнителем асбестовой крошкой. Такая теплоизоляция подин 4, наклонных площадок 5, каркаса 1 позволяет снизить потери тепла, сохранить температуру металла в ваннах и наклонных площадках 5 фиг. 2. Применением корундовых блоков КС-95 (больших - длина 1000 мм, ширина 400 мм, толщина 300 мм, малых - длина 500 мм, ширина 400 мм, толщина 300 мм) вместо обычных штучных изделий можно уменьшить количество швов, что снижает газопроницаемость и повышает шлако устойчивость футеровки; получить экономию средств, поскольку отпадает процесс предварительного изготовления штучных огнеупоров, ускорить процесс строительства и снизить долю ручного труда. Корундовые блоки КС-95 (расшифровка марки-КС - корундовый, свыше 95% AI2O3). Швы между корундовыми блоками КС-95 заполняют тонкоразмолотым сухим шамотным порошком, а еще более лучший результат был достигнут автором, когда засыпанный в щели блоков каждой подины 4 и каждой наклонной площадки 5 шамотный порошок в верхней части заливался жидким стеклом. В качестве связующего вещества применялся огнеупорный состав состоящий из огнеупорной глины (25%), шамотного порошка (70%), жидкого стекла (4%) и фоскона (1%).

При этом печь установлена на сваренном из уголков 90×90 поз. 12 и листовой стали толщиной 5 мм армированном уголками 50×50 поз.13 постаменте 14, который залит бетоном с наполнителем асбестовой крошкой и имеющий теплоизоляцию из двух слоев 15 муллитокремнеземистого картона МКРК-500 фиг. 2. Такое конструктивное решение позволяет снизить потери тепла от двух ванн на пол цеха, а также поднять печь для удобного слива наплавленного в печи металла в разливочное оборудование.

На металлическом каркасе 1 печи выложены передняя 2 и задняя 3 торцевые стены, боковые стены, две подины 4, две наклонные площадки 5, причем подины 4 и наклонные площадки 5 разделены стеной 16. Размер каждой подины поз. 4 3×2,1 метра. Размер каждой наклонной площадки поз. 5 3×2,4 метра. Следует отметить, что частично боковые стены и стена 16 оформлены корундовыми блоками КС- 95 поз. 6, которые имеют высокую огнеупорность, прочность и большой срок службы. Стены печи выложены из шамотного кирпича ША - 1 №5 и №12 в стальном коробе 17 фиг. 2, 3. К каркасу 1 печи приварен стальной короб 17, имеющий теплоизоляцию 18 между ним и каждой стеной, состоящую из огнеупорной ваты, огнеупорных матов, диатомитовой крошки и слоя муллитокремнеземистого картона МКРК-500. Такое конструктивное решение значительно снижает потери тепла в окружающую среду. Крепление стального короба 17 печи к каркасу 1 печи производится вертикальными швеллерами № 12 поз. 19 фиг. 2.

Для предотвращения распора кладки печи вертикальные швеллеры 19 имеют связку из горизонтальных швеллеров № 12 поз. 20 фиг. 2, 3.

Следует отметить, что предлагаемая печь имеет два больших свода: нижний 21 и верхний 22, расположенных один над другим, между ними имеется промежуток 23, выполняющий роль дымохода. Предлагаемая конструкция сводов позволяет: во - первых, использовать тепло отходящих дымовых газов, имеющих высокую температуру для нагрева нижнего 21 свода с двух сторон и верхнего 22 свода с нижней стороны, повысить тепловой к.п.д. печи; во - вторых, аккумулированное тепло позволяет увеличить скорость проплавления шихты и снизить расход природного газа. Благодаря такому решению, нижний 21 большой свод омывается с двух сторон раскаленными дымовыми газами, тепло отражается на ванну и наклонную площадку 5, естественно, печь проплавляет больше алюминиевого лома. Задняя 3 стена выполнена расширяющейся к верху, что позволяет дымовым газам плавнее осуществлять поворот к началу дымохода 24, выложенному в передней стене 2 и задней 3 стене печи. Нижний 21 и верхний 22 большие своды выполнены из клина торцевого ША1 №22, №23, при этом верхний 22 большой свод имеет тройной слой огнеупорного теплоизоляционного муллитокремнеземистого хромсосодержащего войлока МКРВ-250 поз. 25, сверху которого уложены два слоя легковесного кирпича ШЛ-0,4 поз.26 и слой муллитокремнеземистого картона МКРК-500 поз. 27. Такое конструктивное решение значительно снижает потери тепла в окружающую среду.

Пятовые балки 28 нижнего 21 и верхнего 22, большого свода сварены из швеллеров №24 и опираются на пятовые кирпичи 29 фиг. 3.

В задней торцевой стене 3 имеется четыре летки 30, выполненные в быстросменных леточных кирпичах 31, которые перекрыты корундовыми блоками 32 марки КС-95 фиг. 3, 8. Каждый быстросменный леточный кирпич 31 размещается в металлическом коробе-захвате 33 быстросменного леточного кирпича 31 и при кладке задней торцевой стены 3 укладывается в нишу, при этом короб-захват 33 быстросменного леточного кирпича 31 крепится на стальном коробе 17 печи четырьмя гайками 34, навинченными на четыре приваренные к стальному коробу 17 шпильки 35, а также четырьмя пружинными шайбами 36. Каждый быстросменный леточный кирпич 31 армирован чугунным кольцом 37, с пятью внутренними и пятью внешними ребрами отлитыми из коррозионностойкого и износостойкого чугуна ЧХ28Д2, изготавливается в стержневом ящике. Для извлечения быстросменного леточного кирпича 31 к металлическому коробу-захвату 33 приварены две ручки 38. Автор ниже предлагает состав быстросменного леточного кирпича 31 фиг. 2, 8.

Быстросменные армированные леточные кирпичи 31 имеют большой срок службы и обеспечивают возможность их замены без остановки печи. Печь для переплава алюминиевого лома имеет четыре поворотных футерованных желоба 39 с ручками 40, которые можно поворачивать в процессе разливки жидкого металла и имеет в конструкции четыре промежуточных сливных носков 41, опирающихся на приваренные уголки 42, четыре поворотных футерованных чаш 43, с приваренным в каждой в нижней ее части валом 44, конец которого впрессован во внутреннюю обойму шарикового подшипника 45, а его наружная обойма зафиксирована в кронштейне 46, который закреплен в задней 3 стенке печи, что позволяет последовательно разливать наплавленный в печи металл в разливочное оборудование, расположенное в секторе обслуживания с углом 137° фиг. 8, 12. Такая конструкция каждого поворотного футерованного желоба 39 на шариковом подшипнике 45 позволяет очень легко вращать его во время разливки жидкого металла, улучшает условия труда обслуживающего персонала.

Передняя торцевая стена 2 печи выложена в два с половиной кирпича, задняя торцевая стена 3 в два с половиной кирпича, а боковые в два.

Рабочее 47 и шлаковое 48 окна имеют своды 49 и 50 соответственно, выложенные по шаблонам из шамотного торцевого клина ША-1 № 22 и № 23 фиг. 2, 3.

Печь имеет гидравлический привод подъема и опускания каждой заслонки 51 рабочего 47 окна, состоящий: из двух силовых цилиндров 52, масляного насоса (не показан), двух тяг 53, поперечины 54, двух подвесок 55 и литой чугунной заслонки 51 с двумя слоями муллитокремнеземистого картона МКРК-500 поз. 56, футерованной легковесным полуторным огнеупорным кирпичом 57 марки ШЛ- 0,4 фиг. 2, 4. Чугунная заслонка 51 рабочего 47 окна имеет две ручки 58. Чугунная заслонка 51 отлитая из коррозионностойкого и износостойкого чугуна ЧХ28Д2 чугуна не коробится (ее не «ведет»). Чтобы не было коробления брони 17 передней торцевой стены 2 выполнены два защитных экрана 59, напротив которых встают литые чугунные заслонки 51, когда производится загрузка шихты в печь или чистятся подины 4 и наклонные площадки 5. Печь имеет гидравлический привод подъема и опускания каждой шлаковой 60 заслонки печи, также состоящий: из двух силовых цилиндров 61, масляного насоса (не показан), двух тяг 62, поперечины 63, двух подвесок 64 и литой чугунной шлаковой заслонки 60 с двойным слоем муллитокремнеземистого картона МКРК-500 поз.65, футерованной легковесным полуторным огнеупорным кирпичом 66 марки ШЛ- 0,4. Чугунная заслонка 60 шлакового окна 48 имеет две ручки 67 фиг. 3, 4. Разница в гидравлических приводах рабочих и шлаковых заслонок заключается в том, что рабочее 47 окно печи больше шлакового окна 48, поэтому заслонка, тяги, поперечина и подвески гидравлического привода подъема и опускания рабочей 51 чугунной заслонки имеют большие размеры. Чугунная шлаковая заслонка 54 отлита из коррозионностойкого и износостойкого чугуна ЧХ28Д2 (ее не «ведет»). Чтобы не было коробления брони 17 боковых стен, выполнены два защитных экрана 68, напротив которых встают литые шлаковые заслонки 60, когда производится загрузка шихты в печь на подины 4 или чистятся подины 4 и наклонные площадки 5. Рабочая 51 и шлаковая 60 заслонки печи отлиты из коррозионностойкого и износостойкого чугуна ЧХ28Д2 и отличаются большим сроком службы. Заслонки рабочих 47 окон печи в нижнем положении опираются на подоконник 69, который футерован полуторным шамотным кирпичом 70 и поддерживается тремя укосинами 71. В подоконнике 69 имеются четыре приваренные к нему стальные пластины (не показаны), к которым, в свою очередь, приварены четыре опоры 72 силовых цилиндров 52. Заслонки 60 шлаковых 48 окон печи в нижнем положении опираются на сварной подоконник 73. Подоконник 73 сварен из швеллеров 74 №25, уголка 110×110 мм поз. 75 и футерован полуторным шамотным кирпичом 76. К уголку 75 каждого подоконника 73 приварены две опоры 77 силовых цилиндров 61. Для удобства чистки подин 4 выполнен порожек 78 из пятовых кирпичей. Кроме того, печь имеет в каждой боковой стене две инжекционные горелки высокого давления 79 с двадцатью одним смесителем, направленные под углом 30 градусов на наклонную площадку 5 и подину 4 и под углом 15 градусов к оси печи, а также две инжекционные горелки высокого давления (далее горелки) 79 с двадцатью одним смесителем, размещенные в задней стене 3 и направленные под углом 45 градусов на подины 4, при этом пять центральных смесителей 80 с насадками 81 имеют факел при горении 3,2 метра, а шестнадцать периферийных смесителей 82 без насадок позволяют получить факел при горении 2,3 метра, причем каждая из шести горелок 79 содержит литой стабилизирующий пламя туннель 83, огнеупорную набивную массу 84, смесители, объединенные общей сварной газораспределительной камерой 85, а также горелка 79 содержит кожух 86, приваренный к газораспределительной камере 85. Такое расположение горелок 79 позволяет добиться высокой скорости плавки, снижения угара (по практическим данным), а также загружать незагрязненную шихту через шлаковые окна 48 и быстро ее переплавлять за счет тепла, выделяющегося при горении факелов шести инжекционных горелок 79 высокого давления, причем тепловая мощность всех шести инжекционных горелок составляет 14100 кВт, что делает печь высокопроизводительной, позволяющей вести форсированный режим плавки.

При этом смесители 80, 82 насадки 81 к смесителям и стабилизирующий пламя туннель 83 горелок изготавливают литьем по выплавляемым моделям из коррозионностойкого и износостойкого чугуна ЧХ28Д2 (С=2,2-3,0%; Si=0,5-1,5%; Mn=1,5-2,5%; Р не более 0,1%; S не более 0,08%;Cr=25-30%;Ni=0,4-0,8%;Cu=1,5-2,5%), который позволяет увеличить срок службы горелки и, естественно, печи.

Следует отметить, что каждый периферийный 82 смеситель является отливкой и представляет собой трубу с наружным диаметром 70×10 мм длиной 390 мм, в которой по периферии просверлены четыре сопла 87 под углом 26°±1° к их осям с зенковкой входной части 0,5 мм под углом 90°, при этом пять центральных 80 смесителей представляют собой трубу с наружным диаметром 70×10 мм длиной 290 мм, в которой по периферии просверлены четыре сопла 87 под углом 26°±1° к их осям с зенковкой входной части 0,5 мм под углом 90°, причем в каждом смесителе имеется насадка 81 длиной 100 мм с наружным ∅ 76 мм, на внутренней поверхности которой имеются 12 литых ребер 88, литые ребра 88 со стороны движения газовоздушной смеси имеют заходную часть «заострение» длиной 5 мм, угол «заострения» составляет 30°, высота ребер 4 мм, длина резьбы составляет 15 мм. Газ в газораспределительную камеру 85 подается по штуцеру 89. Номинальное рабочее давление горелок 0,1 МПа. При футеровке печи шесть инжекционных горелок 79 перекрываются блоками КС-95 поз. 90 фиг. 2, 3.

При этом огнеупорная набивная масса для обмуровки горелок и набивки пространства между смесителями имеет следующий состав:

Разработанная автором огнеупорная набивная масса после прокалки обладает высокой твердостью, высокой огнеупорностью, значительной стойкостью против осыпания при температурах до 1670°С.

Практика эксплуатации ванных печей отражательного типа с форсированным режимом плавки показала, что в них угар на 0,1-0,15% ниже, чем в печах с обычным режимом плавки. Горелка исследовалась в лаборатории ООО «Пензаплав» на исследовательском стенде.

Важно отметить, что предлагаемая печь имеет экономайзер, который представляет собой сварную конструкцию, состоящую из 4-х регистров 91 ∅ 80 мм и длиной 10 метров, изготовленных из нержавеющей стали марки 17Х18Н9, опирающихся по торцам на две стальные опоры 92, к которым приварены пустотелые цапфы 93, от которых в радиальном направлении расходятся трубы, один конец которых приварен к цапфе 93, а второй к регистру 91, при этом к одной цапфе 93 подводится холодная вода 94, а из второй выходит горячая 95, причем экономайзер помещен в боров 96 печи, выложенный из полуторного кирпича ША-1 №12 и перекрытый огнеупорными плитами 97, а расширенный боров 98 имеет утепление из муллитокремнеземистого хромсосодержащего войлока МКРВ-250 поз.99 и опирается на 8 стальных опор 100. Восемь стальных опор 100 имеют внизу приваренные стальные пластины 101, закрепленные в бетонном полу литейного цеха фундаментными болтами 102 фиг. 9. Холодная вода 94 под давлением 2 ати подается в экономайзер и нагревается в экономайзере теплом дымовых газов, отходящих по борову 96 из печи. Муллитокремнеземистый хромсосодержащий войлок МКРВ-250 поз.99 закреплен хомутами 103, болтами 104 и гайками (не показаны). Регистры 91 в средней части, во избежание сильного прогиба, опираются на стальные опоры 105. Кладка борова 96 печи и расширенного борова 98 выполнена на стальной плите 106, которая сверху имеет теплоизоляцию в виде двух слоев муллитокремнеземистого картона МКРК-500 поз. 107. Экономайзер позволяет нагревать воду для технологических нужд предприятия.

Очистка дымовых газов от пыли и вредных веществ происходит в блоке пылегазоочистки, разработанным автором и изображенный на фиг. 10, 11 который имеет широкий спектр очищаемых вредных веществ, находящихся в дымовых газах. Система пылегазоочистки состоит из камеры смешения 108, дымососа ДН-12 поз. 109, шести секционного блока 110 пылегазоочистки. Перед дымососом ДН-12 установлена камера смешения 108, в которой шибер 111 предназначен для регулирования подачи дымовых газов в блок пылегазоочистки, а шибер 112 для процесса смешивания дымовых газов с воздухом цеха. Для нагнетания дымовых газов в шести секционный блок 110 пылегазоочистки служит дымосос ДН-12 поз. 109. Пылегазоочистной блок 110 системы пылегазоочистки шести секционный, имеет стальной прямоугольный в сечении корпус 113, который разделен пятью стальными перегородками 114 и, в котором размещены шесть поворотных загрузочных решеток 115 с отверстиями, имеющие каждая ось поворота 116 с насаженным на конце маховиком 117 фиг. 11, 12. В нижней части корпуса 113 приварены шесть входных патрубков 118, в верхней шесть выходных 119, кроме того, имеется обслуживающая площадка 120, которая опирается на четыре опоры 121, а также имеет приваренную лестницу 122 и ограждение 123. Выше каждой загрузочной решетки 115 расположен загрузочный патрубок 124. В качестве адсорбента загружается известь «пушонка», активированный уголь, березовый уголь. Отработанный адсорбент и пыль собираются в нижней части корпуса 113. Отработанный адсорбент выгружается шнековым транспортером 125 в тару 126, которая установлена на тележке 127, причем тележка 127 перемещается по рельсам 128 под частью площадки 120. Привод шнекового транспортера состоит из электродвигателя 129, муфты 130, редуктора 131, муфты 132, площадки 133 и шнека (не показан). В верхней части корпуса 113 в каждой секции размещены на 12 подвесках 134 двенадцать матерчатых фильтров 135, которые улавливают пыль из дымовых газов. В верхней части корпуса 113 в каждой секции имеется 4 люка, которые закрываются крышками 136. Люки необходимы для проведения смены матерчатых фильтров, ремонтно-профилактических работ. Для смены матерчатых фильтров, проведения ремонтно-профилактических работ слесари-ремонтники поднимаются по лестнице 137 на площадку 138, которая имеет ограждение 139. Для стряхивания пыли с матерчатых фильтров 135 по трубе 140 и по патрубкам 141 подается с заводской компрессорной станции импульсами (с помощью золотникового отсечного устройства) сжатый воздух под давлением 5-6 ата, при этом пыль с поверхности матерчатых фильтров 135 падает вниз на загрузочные решетки 115 с адсорбентом. Накопленный отработанный адсорбент и пыль выгружается шнековым транспортером 125 в тару 126, размещенную на тележке 127. Периодически 1-2 раза отработанный адсорбент перегружается в машину и увозится в отвал.

Существенно отметить, что печь может работать как на искусственной, так и на естественной тяге.

Печь работает на естественной тяге следующим образом. Плавильщик металла и сплавов поднимается на обслуживающую площадку 142 по лестнице 143 и открывает шибер 144 на газовой трубе 145, при этом тяга в печи должна составлять 5-20 даПа фиг. 12. При этом шиберы 111, 112 на камере смешения 108 обязательно закрываются. Включаются горелки 79 печи, при этом прокаливается печь по технологическому графику прокалки в зависимости от вида проведенного ремонта. После процесса прокалки закрываются летки 30 печи, открываются заслонки загрузочных окон 47, шлаковых окон 48 и в прокаленную печь мульдами с помощью погрузчиков загружают на наклонные площадки 5 и подины 4 алюминиевый лом с температурой окружающей среды. Пламя шести горелок 79 печи нагревают лом до температуры плавления. Металл плавится и стекает на подины 4 печи. После полного расплавления загруженного в печь лома, обработки флюсом жидкого металла в ваннах печи, тщательного перемешивания металла в ваннах и подтверждении лабораторией спектрального анализа марки получаемого сплава, заливщики металла берутся за ручки 40 футерованных желобов 39 открывают летки 30 печи, подводят футерованные желобы 39 к изложницам 146 (для получения саусов) и изложницам разливочных конвейеров 147, 148 и сливают наплавленный металл. На наклонной площадке 5 печи остаются все включения, температура плавления которых выше алюминиевого сплава. Эти отходы (переделки: чугунные и стальные кольца, вкладыши, втулки, шпильки, толкатели, клапаны и т.д.) не попадают в расплавленный металл, так как в конце плавки их удаляют скребком с поверхности наклонной площадки 5 и подины 4 печи (если случайно переделки попадают на подину). При плавке, разливке дымовые газы проходят через экономайзер 149, в котором они нагревают воду, далее по трубе 145 поступают в дымовую трубу 150 и удаляются в атмосферу. После разливки жидкого металла очищают наклонные площадки 5, подины печи от шлака, летки 30 затыкают и цикл повторяется. Работа печи на естественной тяге осуществляется в случае, если позволяют размеры санитарно-защитной зоны предприятия, при прокалке, разливке наплавленного металла или при отключении электроэнергии, когда невозможна работа дымососа 109 и системы пылегазоочистки.

Работа печи на искусственной тяге происходит следующим образом.

Плавильщик металла и сплавов закрывает шибер 144, а шиберы 111 и 112 на камере смешения 108 открывает. Операции выполняются такие же, как и при плавке на естественной тяге. Разница в том, что перед загрузкой шихты в печь оператором загружается адсорбент (активированный уголь, селикагель, известь «пушонка») в загрузочные патрубки 124 блока пылегазоочистки 110, производится ее включение. Продукты горения проходят через экономайзер 149, в котором они нагревают воду, далее попадают в камеру смешения 108, разбавляются в ней воздухом цеха, нагнетаются дымососом 109 по трубе 151 в блок пылегазоочистки 110, проходят очистку от пыли и очистку дымовых газов от вредных веществ в «кипящем» слое и по трубе 152 попадают в дымовую трубу 150 и удаляются в атмосферу. Разработанная автором система пылегазоочистки хорошо очищает от пыли и вредных веществ дымовые газы. Очистка дымовых газов делает процесс плавки алюминиевого лома экологически чистым.

После разливки из печи жидкого металла, плавильщики металла и сплавов открывают заслонки загрузочных окон 47 и шлаковых окон 48 чистят наклонные площадки 5, подины 4 от шлака и случайно попавших на них переделок. Далее летки 30 затыкают и цикл повторяется.

Итак, предлагаемая газовая двухванная отражательного типа печь для переплава алюминиевого лома является высокопроизводительной, имеющей экономайзер и большой срок эксплуатации, малые потери тепла в окружающую среду за счет теплоизоляции, позволяющей вести процесс переплава на естественной и искусственной тяге с системой пылегазоочистки.

Изобретение относится к двухванной отражательной печи для переплава алюминиевых ломов. Печь содержит корпус, образованный огнеупорными наружными боковыми, передней и задней торцевыми стенками, две накопительные ванны и две наклонные площадки, ограниченные подом и стенками, два свода над каждой ванной, четыре сливные летки, четыре поворотные футерованные чаши с приваренными футерованными желобами, газоход и сварной каркас, на котором все размещено. Каркас размещен на постаменте и выложен внутри двумя рядами легковесных полуторных кирпичей марки ШЛ-0,4 с тремя слоями муллитокремнеземистого картона МКРК-500 под каждой подиной и двумя рядами легковесных полуторных кирпичей ШЛ-0,4 с шестью слоями муллитокремнеземистого картона МКРК-500 под каждой наклонной площадкой, при этом сварной каркас залит бетоном с наполнителем асбестовой крошкой. К каркасу печи приварен стальной короб, имеющий теплоизоляцию между ним и каждой стеной, состоящую из огнеупорной ваты, огнеупорных матов, диатомитовой крошки и слоя муллитокремнеземистого картона МКРК-500. Две накопительные ванны и две наклонные площадки выполнены из корундовых блоков КС-95, уложенных на три слоя муллитокремнеземистого картона МКРК-500 с подбивкой из сухого песка, смешанного с асбестовой крошкой. Своды печи имеют теплоизоляцию, состоящую из тройного слоя огнеупорного теплоизоляционного муллитокремнеземистого хромсосодержащего войлока МКРВ-250, сверху которого уложены два слоя легковесного кирпича ШЛ-0,4 и слой муллитокремнеземистого картона МКРК-500. Печь имеет в каждой боковой стене две инжекционные горелки высокого давления с двадцатью одним смесителем, направленные под углом 30 градусов на наклонную площадку и подину и под углом 15 градусов к оси печи, и две инжекционные горелки с двадцатью одним смесителем, размещенные в задней стене и направленные под углом 45 градусов на подины, при этом пять центральных смесителей с насадками имеют факел при горении 3,2 метра, а шестнадцать периферийных смесителей без насадок позволяют получить факел при горении 2,3 метра. В передней торцевой стене и в боковых стенах выполнены четыре рабочих окна, два из которых могут выполнять роль шлаковых окон, оснащенных гидравлическими приводами подъема и опускания рабочих заслонок печи, в задней торцевой стенке расположены четыре летки, причем печь снабжена четырьмя футерованными поворотными чашами с приваренными к ним футерованными поворотными желобами, установленными с возможностью поворота в процессе разливки жидкого металла. Печь выполнена с экономайзером и возможностью работы на естественной и искусственной тяге с системой пылегазоочистки. Обеспечивается высокая производительность печи, уменьшение потерь тепла и угара и возможность экологически чистого переплава алюминиевых ломов. 8 з.п. ф-лы, 12 ил.

1. Двухванная отражательная печь для переплава алюминиевого лома, содержащая корпус, размещенный на сварном каркасе и образованный огнеупорными наружными боковыми, передней и задней торцевыми стенками, две ванны с наклонными площадками, ограниченные подами, сводом и стенками, сливные летки и газоходы и экономайзер, отличающаяся тем, что упомянутый сварной каркас выложен внутри двумя рядами легковесных полуторных кирпичей марки ШЛ-0,4 с тремя слоями муллитокремнеземистого картона МКРК-500 под каждой подиной и двумя рядами легковесных полуторных кирпичей ШЛ-0,4 с шестью слоями муллитокремнеземистого картона МКРК-500 под каждой наклонной площадкой, при этом сварной каркас армирован тремя рядами швеллеров N14, залит бетоном с наполнителем асбестовой крошкой, печь установлена на сваренном из уголков 90×90 и листовой стали толщиной 5 мм армированном уголками 50×50 постаменте, который залит бетоном с наполнителем асбестовой крошкой и имеет теплоизоляцию из двух слоев муллитокремнеземистого картона МКРК-500, каждый под печи и каждая наклонная площадка выложены из корундовых блоков КС-95, уложенных на три слоя муллитокремнеземистого картона МКРК-500 с подбивкой из сухого песка, смешанного с асбестовой крошкой, к каркасу печи приварен стальной короб, имеющий теплоизоляцию между ним и каждой стенкой, состоящую из огнеупорной ваты, огнеупорных матов, диатомитовой крошки и слоя муллитокремнеземистого картона МКРК-500, печь имеет в каждой боковой стенке две инжекционные горелки высокого давления с двадцатью одним смесителем, направленные под углом 30° на наклонную площадку и подину и под углом 15° к оси печи, и две инжекционные горелки с двадцатью одним смесителем, размещенные в задней стенке и направленные под углом 45° на подины, причем пять центральных смесителей с насадками имеют факел при горении 3,2 м, а шестнадцать периферийных смесителей без насадок позволяют получить факел при горении 2,3 м, и каждая из шести горелок содержит литой стабилизирующий пламя туннель, огнеупорную набивную массу, смесители, объединенные общей сварной газораспределительной камерой, при этом горелка содержит кожух, приваренный к газораспределительной камере, задняя торцевая стенка имеет футерованный козырек, каждая ванна имеет два свода – нижний и верхний, расположенных один над другим, с промежутком между ними в качестве дымохода, своды печи имеют теплоизоляцию, состоящую из тройного слоя огнеупорного теплоизоляционного муллитокремнеземистого хромсосодержащего войлока МКРВ-250, сверху которого уложены два слоя легковесного кирпича ШЛ-0,4 и слой муллитокремнеземистого картона МКРК-500, в передней торцевой стенке и в боковых стенках выполнены четыре рабочих окна, два из которых могут выполнять роль шлаковых окон, оснащенных гидравлическими приводами подъема и опускания рабочих заслонок печи, в задней торцевой стенке расположены четыре летки, причем печь снабжена четырьмя футерованными поворотными чашами с приваренными к ним футерованными поворотными желобами, установленными с возможностью поворота в процессе разливки жидкого металла, и выполнена с экономайзером и системой пылегазоочистки, содержащей камеру смешения, дымосос ДН-12 и шестисекционный блок пылегазоочистки для работы на естественной и искусственной тяге.

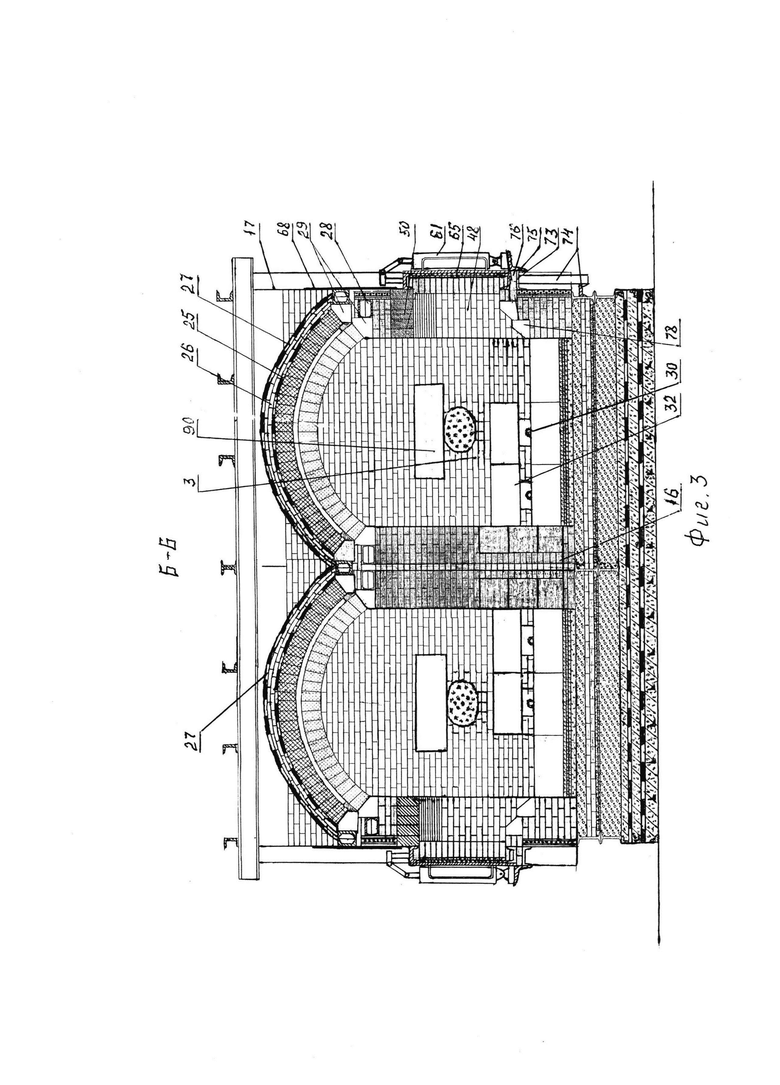

2. Печь по п. 1, отличающаяся тем, что четыре летки печи выполнены в сменных леточных кирпичах, при этом каждый кирпич армирован чугунным кольцом, с пятью внутренними и пятью внешними ребрами, который отлит из коррозионностойкого и износостойкого чугуна ЧХ28Д2, причем леточные кирпичи изготовлены в стержневых ящиках и имеют состав: мертель корундовый МК90 – 35%, лигносульфанат технический – 15%, порошок молотый глины ПГА – 26%, фоскон – 5%, кварцевый песок – 7%, вода – 12%, и размещены в сварных коробах леточных кирпичей, каждый из которых имеет отбортовку с четырьмя отверстиями для крепления гайками и пружинными шайбами к четырем шпилькам, приваренным к стальному коробу печи, с внутренней стороны сварного короба леточного кирпича приварены две ручки для извлечения его из ниши печи с размещенным в нем леточным кирпичом.

3. Печь по п. 1, отличающаяся тем, что она имеет гидравлический привод подъема и опускания каждой заслонки рабочего и шлакового окон, состоящий из двух силовых цилиндров, масляного насоса, двух тяг, поперечины, двух подвесок и литой чугунной заслонки из коррозионностойкого и износостойкого чугуна ЧХ28Д2 с двумя слоями муллитокремнеземистого картона МКРК-500, футерованной легковесным полуторным огнеупорным кирпичом марки ШЛ- 0,4.

4. Печь по п. 1, отличающаяся тем, что каждый периферийный смеситель является отливкой в виде трубы с наружным диаметром 70×10 мм длиной 390 мм, в которой по периферии просверлены четыре сопла под углом 26°±1° к их осям с зенковкой входной части 0,5 мм под углом 90°, при этом пять центральных смесителей выполнены в виде трубы с наружным диаметром 70×10 мм длиной 290 мм, в которой по периферии просверлены четыре сопла под углом 26°±1° к их осям с зенковкой входной части 0,5 мм под углом 90°, в каждом смесителе имеется насадка длиной 100 мм с наружным диаметром 76 мм, на внутренней поверхности которой имеются двенадцать литых ребер, литые ребра со стороны движения газовоздушной смеси имеют заходную часть – заострение длиной 5 мм, угол заострения составляет 30°, высота ребер 4 мм, длина резьбы составляет 15 мм.

5. Печь по п. 1, отличающаяся тем, что смесители, насадки смесителей, литой стабилизирующий пламя туннель изготавливают литьем по выплавляемым моделям из коррозионностойкого и износостойкого чугуна ЧХ28Д2: 02,2-3,0%; Si=0,5-1,5%; Mn=1,5-2,5%; P не более 0,1%; S не более 0,08%; Cr=25-30%; Ni=0,4-0,8%; Cu=1,5-2,5%.

6. Печь по п. 1, отличающаяся тем, что огнеупорная набивная масса для обмуровки горелок и набивки пространства между смесителями имеет следующий состав:

7. Печь по п. 1, отличающаяся тем, что она имеет экономайзер в виде сварной конструкции, состоящей из четырех регистров диаметром 80 мм и длиной 10 м, изготовленных из нержавеющей стали марки 12Х18Н9Т, опирающихся по торцам на две стальные опоры, к которым приварены пустотелые цапфы, от которых в радиальном направлении расходятся трубы, один конец которых приварен к цапфе, а второй – к регистру, при этом к одной цапфе подводится холодная вода, а из второй выходит горячая, причем экономайзер помещен в боров печи, выложенный из полуторного кирпича ША-1 N12 и перекрытый огнеупорными плитами, а боров имеет утепление из огнеупорного войлока и опирается на восемь стальных опор, закрепленных в бетонном полу литейного цеха фундаментными болтами.

8. Печь по п. 1, отличающаяся тем, что частично боковые стены, оформляющие наклонные площадки и подины, выполнены корундовыми блоками КС- 95.

9. Печь по п. 1, отличающаяся тем, что она снабжена системой пылегазоочистки, состоящей из шестисекционного блока пылегазоочистки, при этом в каждой секции шестисекционного блока пылегазоочистки размещена поворотная решетка и двенадцать рукавных фильтров, камеры смешения, дымососа ДН-12, а шестисекционный блок пылегазоочистки имеет производительность по очищаемому газу 36 600 м3/час, степень очистки по фтористому водороду 62%, степень очистки по окиси меди 82%, степень очистки по окиси углерода 87%, степень очистки по окиси азота 86%, степень очистки по окиси алюминия 81%, степень очистки по пыли 90%, уровень звука не более 75 ДВА.

| ОТРАЖАТЕЛЬНАЯ ПЕЧЬ ДЛЯ ПЕРЕПЛАВА МЕТАЛЛА | 2017 |

|

RU2656426C1 |

| ОТРАЖАТЕЛЬНАЯ ПЕЧЬ ДЛЯ ПЕРЕПЛАВА АЛЮМИНИЕВОГО ЛОМА | 2017 |

|

RU2649481C1 |

| ОТРАЖАТЕЛЬНАЯ ПЕЧЬ ДЛЯ ПЕРЕПЛАВА МЕТАЛЛА | 2011 |

|

RU2480694C1 |

| ОТРАЖАТЕЛЬНАЯ ПЕЧЬ ДЛЯ ПЕРЕПЛАВА МЕТАЛЛА | 2009 |

|

RU2407969C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННЫХ ЭПОКСИДНЫХ КОМПАУНДОВ | 0 |

|

SU240998A1 |

Авторы

Даты

2021-11-22—Публикация

2020-11-19—Подача