Изобретение относится к цветной металлургии, а именно к плавильным агрегатам для переплава вторичных алюминиевых ломов и отходов алюминиевых сплавов в слитки и чушки. Печь может применяться для рафинирования, получения сплавов, усреднения химического состава лома.

Известен аналог - отражательная печь для переплавки металла (Источник информации патент РФ №2155304), содержащая корпус, образованный кирпичной кладкой наружных стен как в заявленной печи, накопительную ванну и наклонную площадку, ограниченную подом и стенками, свод, сливную летку и газоход.

Недостатками этой печи являются:

1. Сложность конструкции из-за наличия двух сводов (малый над загрузочным столом и большой над ванной).

2. Отсутствие внешней теплоизоляции печи, уменьшающей потери тепла во внешнюю среду.

3. Печь не имеет систему пылегазоочистки и при работе будет загрязнять окружающую среду вредными выбросами.

4. Из описания печи следует, что она оснащена только одной форсункой. Этого явно недостаточно для обеспечения высокой скорости проплавления шихты и ведения форсированного режима плавки.

5. Печь не имеет экономайзера.

Ввиду указанных выше недостатков печь не может обеспечить решение технической задачи.

Известен аналог - отражательная печь для переплава металла (Источник информации патент РФ №2047663), содержащая корпус, образованный кирпичной кладкой наружных стен как в заявленной печи, накопительную ванну и наклонную площадку, ограниченную подом и стенками, свод, сливную летку и газоход.

Печь предназначена для переплавки вторичного алюминия и имеет следующие недостатки:

1. Дороговизна и сложность аккумулирующей теплоподушки (легковесный огнеупорный кирпич, блюмсы). Большая глубина жидкого металла в ванне затрудняет процесс перемешивания, вследствие чего жидкий металл не будет гомогенным.

2. Отсутствие внешней теплоизоляции печи, уменьшающей потери тепла во внешнюю среду.

3. Печь не имеет систему пылегазоочистки и при работе будет загрязнять окружающую среду вредными выбросами.

4. В печи используется стационарный желоб для слива расплавленного металла.

5. Печь не имеет экономайзера.

Из - за перечисленных выше недостатков невозможно получить технический результат.

Известен аналог - отражательная печь для переплавки металла (Источник информации патент РФ №2361162), являющаяся наиболее близкой (прототипом), содержащая корпус, образованный огнеупорными наружными боковыми, передней и задней торцевыми стенками, как в заявленной печи, накопительную ванну и наклонную площадку, ограниченную подом и стенками, свод, сливную летку и газоход, причем, корпус размещен на сварном каркасе. Считаю, что печь, взятая за прототип, имеет следующие недостатки:

1. Печь не имеет камеру дожига и установку пылегазоочистки.

2. Печь имеет высокую производительность, но производительность ее еще можно увеличить.

3. Печь имеет удовлетворительную герметичность. За счет специальной конструкции заслонки рабочего и шлакового окон можно создать герметичную печь, позволяющую снизить выбросы вредных газов в атмосферу, уменьшить потери металла и тепла в окружающую среду.

4. Печь имеет ступеньку с наклонной площадки к подине, которая не позволяет с помощью погрузчика со скребком производить чистку подины и наклонной площадки (т.е. механизировать процесс чистки подины и наклонной площадки).

5. В печи использованы подовые блоки МКРС-50, имеющие достаточно большой срок эксплуатации, однако, применив другие подовые блоки для подины и наклонной площадки, можно увеличить срок эксплуатации печи.

6. Печь не имеет экономайзера.

Из - за перечисленных выше недостатков невозможно получить технический результат.

Задачей изобретения является создание высокопроизводительной газовой ванной отражательного типа печи для переплава алюминиевых ломов, имеющей камеру дожига, экономайзер, систему пылегазоочистки, герметичной, позволяющей снизить выбросы вредных газов в атмосферу, уменьшить потери металла и тепла в окружающую среду, а также увеличить срок ее эксплуатации.

Технический результат - разработанная печь является герметичной, имеющей большой срок эксплуатации, высокопроизводительной, позволяющей: использовать несортированный от инородных включений лом, снизить потери тепла в окружающею среду за счет теплоизоляции, вести процесс переплава на естественной и искусственной тяге с камерой дожига, экономайзером и системой пылегазоочистки, что делает его экологически чистым.

Указанный технический результат достигается за счет того, что в отражательную печь для переплава алюминиевого лома, содержащую корпус, образованный огнеуцорными наружными боковыми, передней и задней торцевыми стенками, накопительную ванну и наклонную площадку, ограниченные подом и стенками, свод, сливную летку и газоход, согласно предлагаемому изобретению, введен сварной армированный уголком каркас, залитый бетоном с наполнителем крошкой легковесного шамотного кирпича, выложенном внутри тремя слоями теплоизоляционного муллитокремнеземистого картона марки МКРК-400, накопительная ванна и наклонная площадка выполнены из корундовых блоков КС-90, уложенных на легковесный кирпич ШЛ-0,4. Бетон с наполнителем: крошкой легковесного шамотного кирпича три слоя теплоизоляционного муллитокремнеземистого картона марки МКРК-400 и легковесный кирпич ШЛ-0,4 под подиной и под наклонной площадкой позволяют снизить потери тепла, сохранять температуру металла в ванне и наклонной площадке. Срок службы печи увеличивается из-за использования корундовых блоков КС-90, которые имеют высокую огнеупорность и стойкость (срок службы по практическим данным 8-9 лет).

Кроме того, отражательная печь для переплава алюминиевого лома (далее печь) имеет в одной боковой стене три инжекционные двух рядные четырнадцати смесительные горелки среднего давления, направленные две под углом 20° на наклонную площадку, и под углом 20° к оси печи, а одна направлена под углом 20° на подину и под углом 20° к оси печи, в другой боковой стене две инжекционные двух рядные четырнадцати смесительные горелки среднего давления, направленные под углом 20° на наклонную площадку, и под углом 20° к оси печи, кроме того в задней стене размещена инжекционная трех рядная тридцати смесительная горелка среднего давления, направленная под углом 20° к подине печи. При этом каждая из шести горелок содержит литой стабилизирующий пламя туннель, огнеупорную набивную массу, смесители, объединенные общей сварной газораспределительной камерой, в каждом смесителе просверлено четыре сопла под углом 26° к их осям, а также каждая горелка содержит кожух, приваренный к газораспределительной камере.

Следует отметить, что каждый смеситель верхнего ряда трех рядной тридцати смесительной горелки является отливкой и представляет собой трубу с наружным диаметром 62×11 мм длиной 400 мм, в которой по периферии просверлены четыре сопла под углом 26°±1° к их осям с зенковкой входной части 0,5 мм под углом 90°, при этом в каждом смесителе имеется насадка длиной 310 мм с наружным ∅ 69 мм, на внутренней поверхности которой ∅ 40 мм имеются 16 литых ребер, литые ребра со стороны движения газовоздушной смеси имеют заходную часть «заострение» длиной 6 мм, угол «заострения» составляет 30°, высота ребер 3,5 мм, длина резьбы составляет 15 мм, кроме того в нижней части насадки выфрезерованы две лыски для удобства ее навинчивания на смеситель и свинчивания с него. Смесители первого ряда с насадками и литыми в них ребрами, а также литого стабилизирующего пламя туннеля позволяют увеличить длину факела первого ряда до 3,6 м.

Более того, каждый смеситель второго ряда является отливкой и представляет собой трубу с наружным диаметром 62×11 мм длиной 400 мм и внутренним ∅ 40 мм, в которой по периферии просверлены четыре сопла под углом 26°±1° к их осям с зенковкой входной части 0,5 мм под углом 90°. Смесители второго ряда, а также литого стабилизирующего пламя туннеля позволяют получить длину факела до 1,6 м.

Следует отметить, что каждый смеситель третьего ряда является отливкой и представляет собой в верхней части трубу диаметром 32×5 мм переходящей в нижней части в трубу диаметром 62×11 мм длиной 285 мм с учетом наружной резьбы 15 мм, в которой по периферии просверлены четыре сопла под углом 26°±1° к их осям с зенковкой входной части 0,5 мм под углом 90°, при этом в каждом смесителе имеется насадка длиной 115 мм с наружным ∅ 69 мм и внутренней резьбой длиной 15 мм, причем насадка имеет устройство для окончательного перемешивания газо воздушной смеси, в проточку насадки заваривается диск толщиной 10 мм с наружным диаметром 46 мм, имеющий пазы шириной 2,5 мм, а с торца навинчивается диск с лысками и наружным диаметром 69 мм, имеющий одно центральное диаметром 5 мм и восемь отверстий диаметром 2,5 мм, просверленых по диаметру 20 мм, а двенадцать отверстий диаметром 1,6 мм, просверленых под углом 25° к оси насадки.

Конструкция насадки позволяет получить факел длиной 800 мм, причем насадки к смесителям в случае их обгорания, оплавления при длительной эксплуатации, заменяются на новые, что, в конечном итоге, увеличивает срок службы горелки.

Более того, смесители, насадки к смесителям, литой стабилизирующий пламя туннель отливают из коррозионно-стойкого жаростойкого чугуна ЧХ22С (химический состав C=0,6-1,0%; Si=3,0-4,0%; Μn до 1%; Ρ до 0,1%; S до 0,08%; Cr=19-25%; Fe остальное), при этом они обладают большой коррозионной стойкостью и большим сроком эксплуатации. Такое расположение горелок позволяет добиться высокой скорости плавки, снижения угара (по практическим данным), а также загружать незагрязненную шихту через шлаковое окно. Тепловая мощность горелок составляет 11740 КВт, что делает печь высокопроизводительной, позволяющей вести форсированный режим плавки.

При этом печь имеет три летки в торцевой (задней) стене для выпуска расплавленного металла, выполненные в быстросменных леточных кирпичах причем, каждый легочный кирпич размещается в сварном коробе леточного кирпича, который имеет отбортовку с четырьмя отверстиями для крепления к коробу печи, кроме того, печь имеет три футерованные поворотные чаши с приваренными к ним футерованными поворотными желобами, которые могут поворачиваться в процессе разливки жидкого металла и параллельно обеспечивать разливку наплавленного в печи металла в разливочное оборудование.

Более того, к каркасу печи приварен стальной короб, имеющий теплоизоляцию между ним и каждой стеной, состоящую из двойного теплоизоляционного муллитокремнеземистого картона марки МКРК-400 и листового асбокартона. Такое конструктивное решение значительно снижает потери тепла в окружающую среду.

Существенно отметить, что свод печи имеет огнеупорную теплоизоляционную обмазку и сверху ее уложен слой теплоизоляционного муллитокремнеземистого картона марки МКРК-400 толщиной 20 мм. Это дополнительно уменьшает теплопотери из печи.

Далее, печь имеет гидравлический привод подъема и опускания рабочей заслонки печи, состоящий из двух силовых цилиндров, масляного насоса, кронштейнов, вращающихся на осях, приваренных к корпусу печи, а также литой чугунной заслонки с двойным теплоизоляционным слоем муллитокремнеземистого картона марки МКРК-400, футерованной легковесным полуторным огнеупорным кирпичем, причем, футеровка выступает за плоскость заслонки на 30 мм и при закрытии образуется надежный «Г-образный замок», что способствует уменьшению угара и теплопотерь из печи.

При этом печь имеет электрический привод подъема и опускания шлаковой заслонки печи, состоящий: из электродвигателя, муфты, червячного редуктора, барабана, противовеса, тросов, шкивов и заслонки, которая имеет раму с двойным теплоизоляционным слоем муллитокремнеземистого картона марки МКРК-400, футерованную легковесным полуторным кирпичем, выступающим за раму на 30 мм, при этом рама имеет по два ползуна с каждой стороны, приваренных к ней, перемещающихся по копирам, причем при закрытии шлакового окна образуется надежный «Г-образный замок», что способствует уменьшению угара и теплопотерь из печи.

Следует отметить, что печь снабжена футерованной огнеупорным кирпичом камерой дожига, в которой установлена газовая четырехсмесительная инжекционная горелка с насадками, камера дожига имеет в боковой стенке дверку футерованную легковесным шамотным кирпичом, которая открывается и закрывается вручную, а сверху размещена воздуходувка.

При этом выходящий из камеры дожига газоход, имеет шиберную заслонку, которая поднимается и опускается вручную с помощью противовеса.

Важно отметить, что предлагаемая печь имеет экономайзер, который представляет собой полую трубу с внутренним ∅ 700 мм, по центру которой движутся раскаленные дымовые газы, а сверху по наружному диаметру выполнена сваркой в виде спирали труба из нержавеющий стали прямоугольной формы с внутренними размерами 30×55 длиной 6,4 метров и с количеством витков - 52 шт., по которой подается вода из водопроводной сети под давлением 2 ати для подогрева, при этом спираль сварная, сварена из стали 04Х18Н10 и сверху закрыта металлической трубой с четырьмя слоями теплоизоляционного муллитокремнеземистого картона МКРК-400, закрепленного на ней шестнадцатью хомутами, при этом экономайзер установлен на восьми металлических опорах. Экономайзер позволяет нагревать воду для технологических нужд предприятия.

Наконец, печь снабжена системой пылегазоочистки, состоящей из трех идентичных секций, объединенных в единую конструкцию, в каждой секции размещены две поворотные решетки и 6 рукавных фильтров, при этом блок пылегазоочистки имеет обслуживающую площадку и лестницу, причем, в состав системы пылегазоочистки входит камера смешения, дымосос ДН-10, трех секционный блок пылегазоочистки, при этом трех секционный блок пылегазоочистки имеет следующую характеристику: производительность по очищаемому газу 25 600 м3/час, степень очистки по фтористому водороду 64%, степень очистки по окиси меди 84%, степень очистки по окиси углерода 86%, степень очистки по окиси азота 84%, степень очистки по окиси алюминия 81%, степень очистки по пыли 72%, уровень звука не более 75 ДБА.

Введение в конструкцию печи перечисленных выше устройств, материалов и т.п., обеспечивает решение поставленной задачи.

Наличие наклонной площадки плавно переходящей в подину позволяет вести в печи переплавку несортированного от инородных включений лома, так как переделки (чугунные и стальные кольца, вкладыши, втулки, шпильки, толкатели, клапаны и т.д.) не попадают в расплавленный металл, причем, чистить наклонную площадку и подину можно с помощью погрузчика, оснащенного скребком.

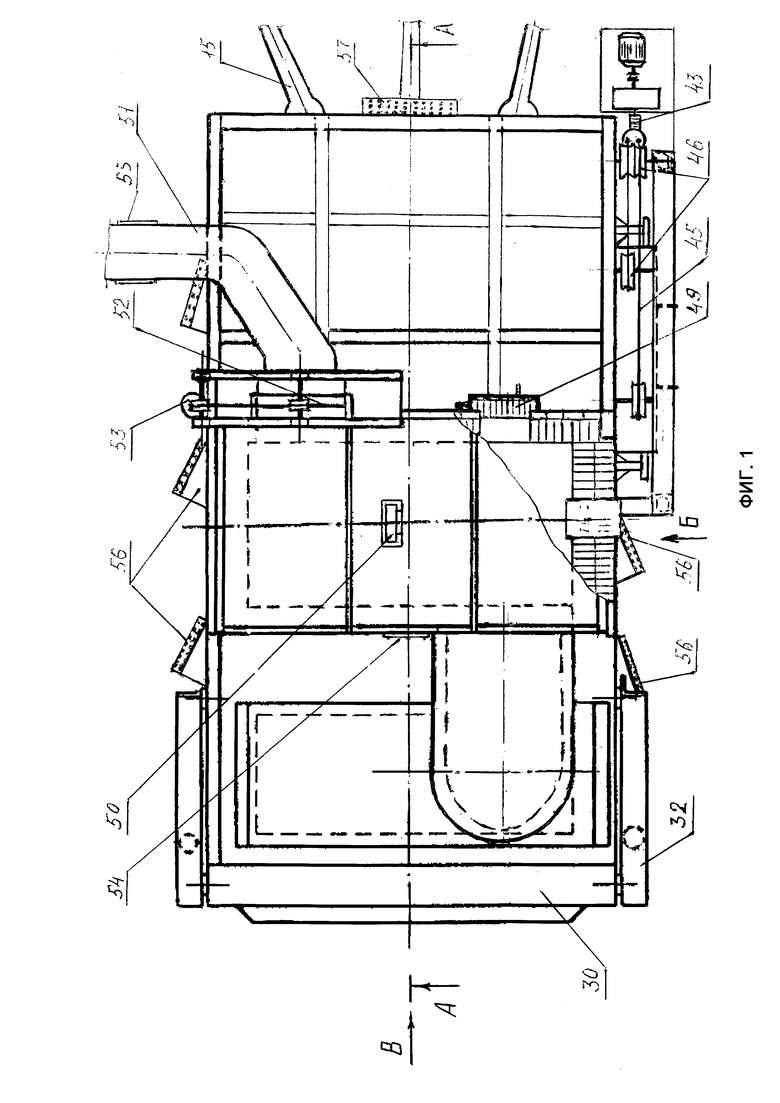

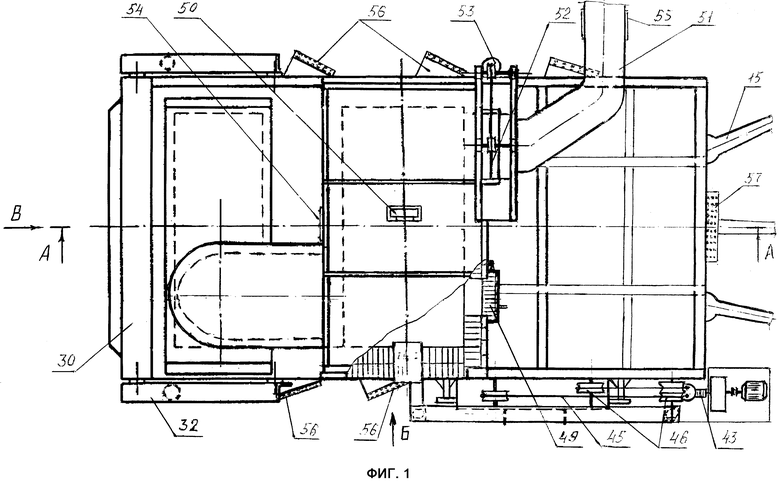

На фиг. 1. Вид печи в плане.

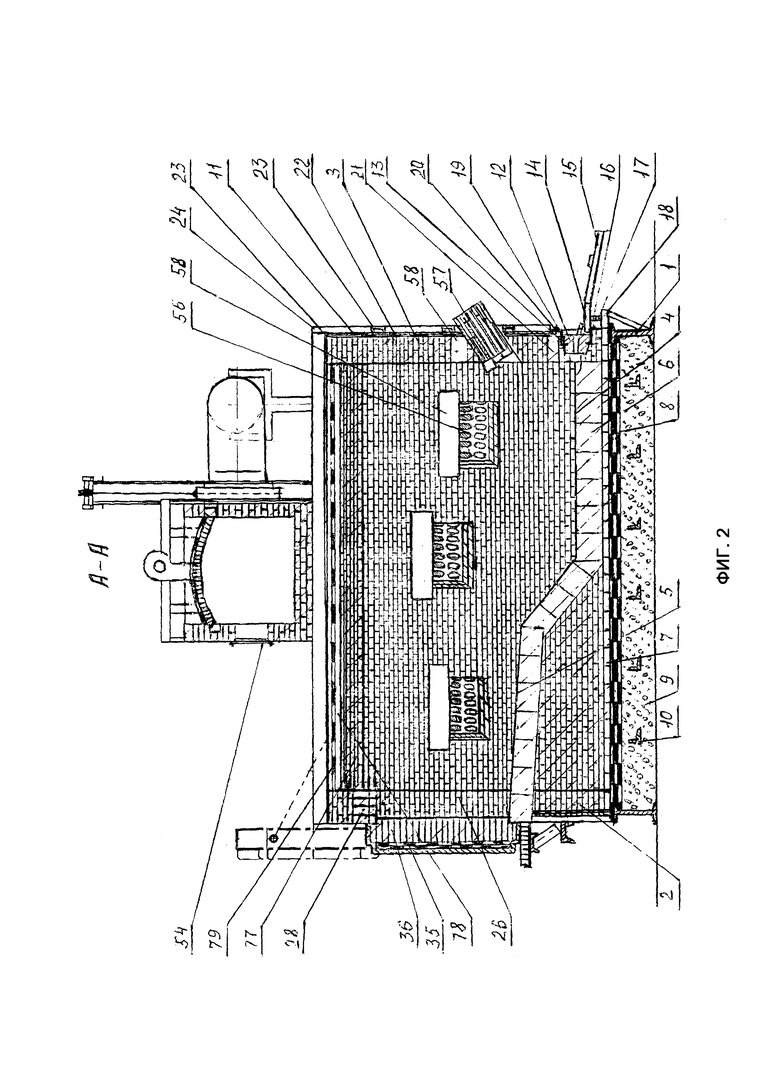

На фиг. 2. Продольный разрез А-А печи.

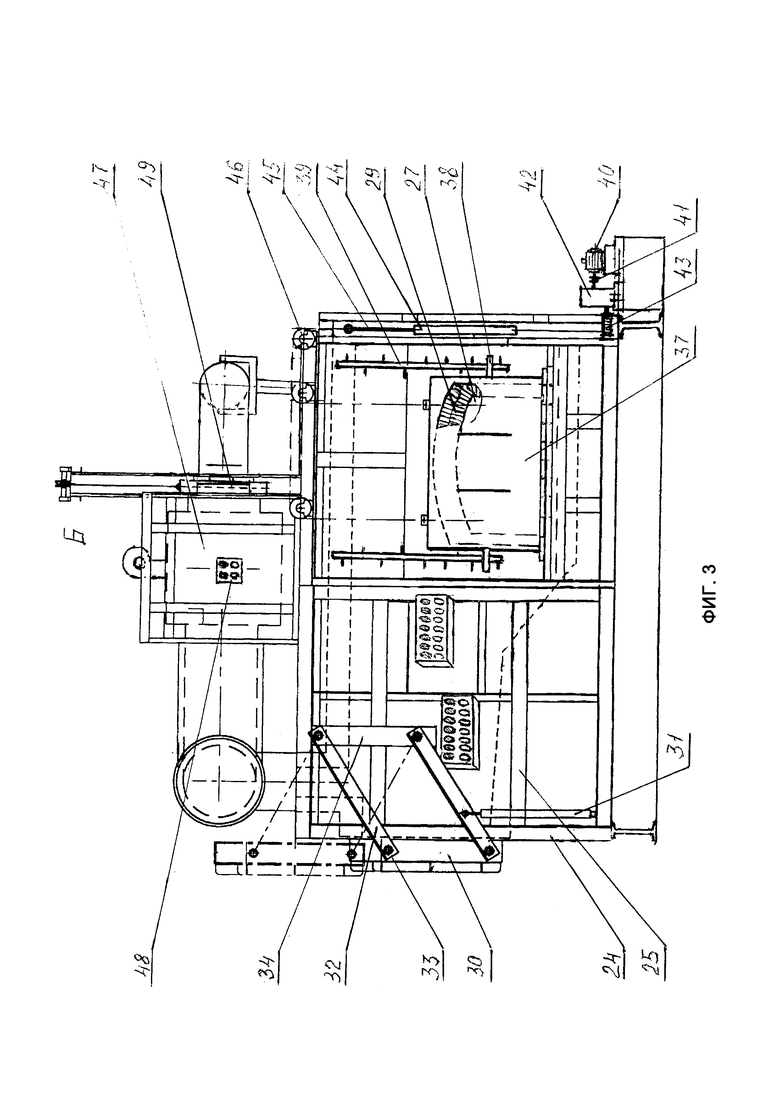

На фиг. 3. Вид Б печи.

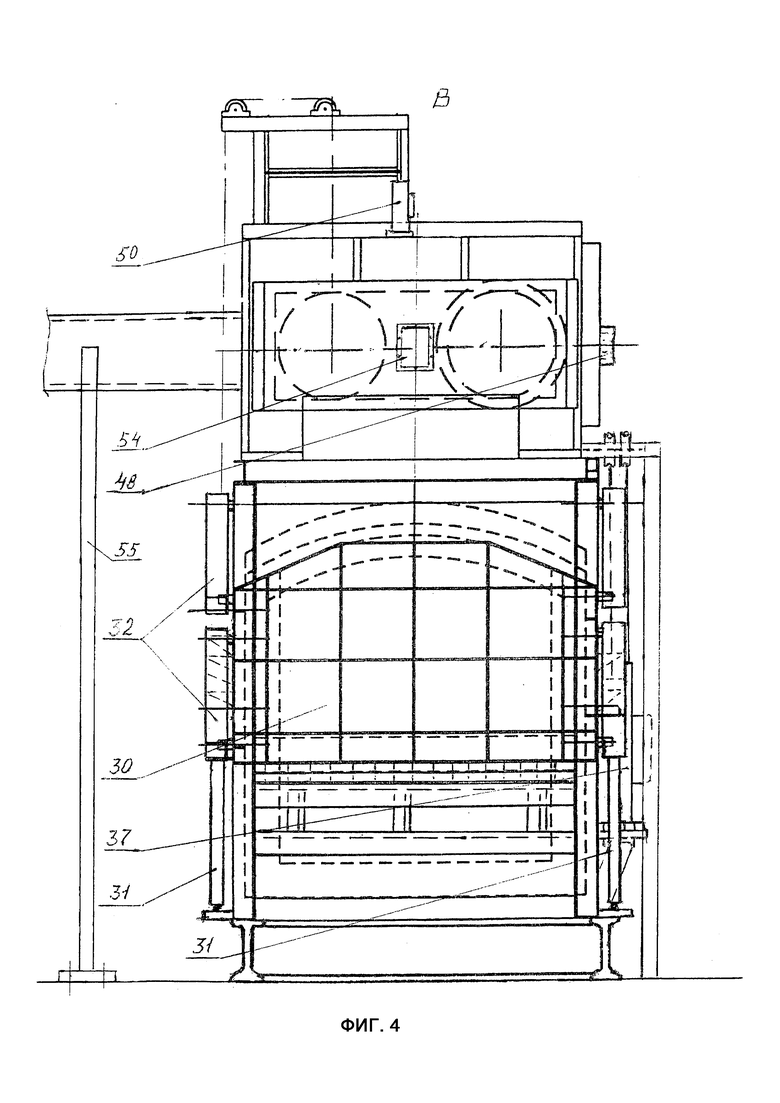

На фиг. 4. Вид В печи со стороны рабочего окна.

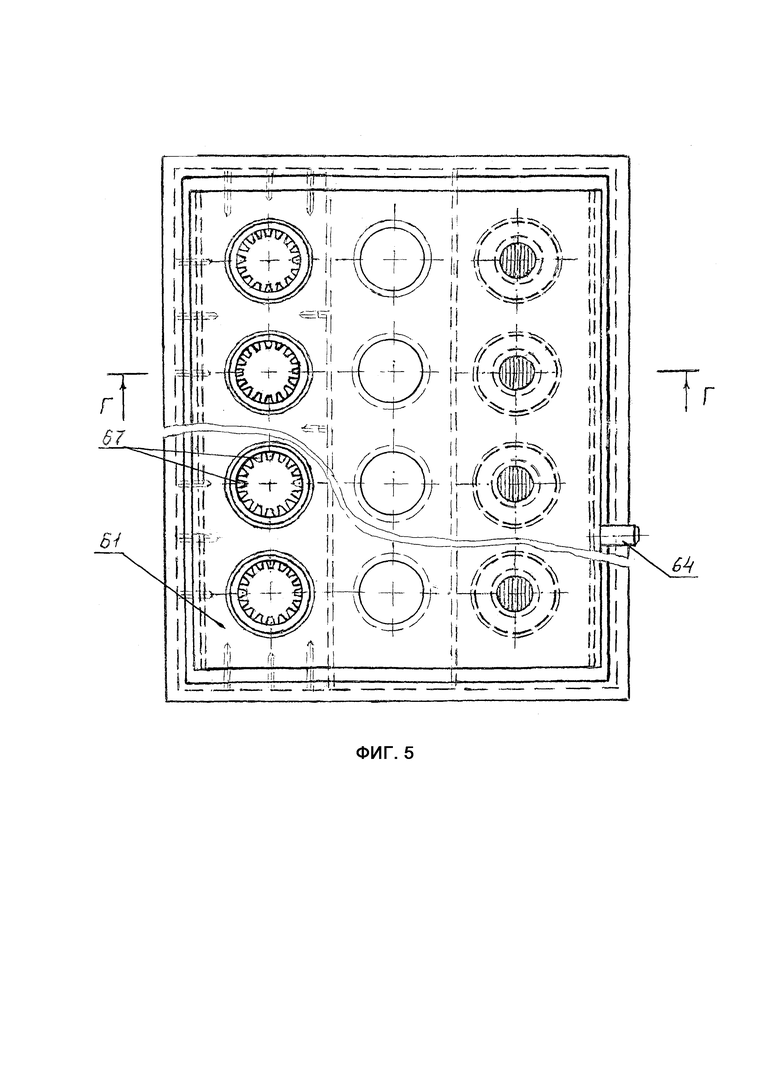

На фиг. 5. Трехрядная тридцати смесительная инжекционная горелка.

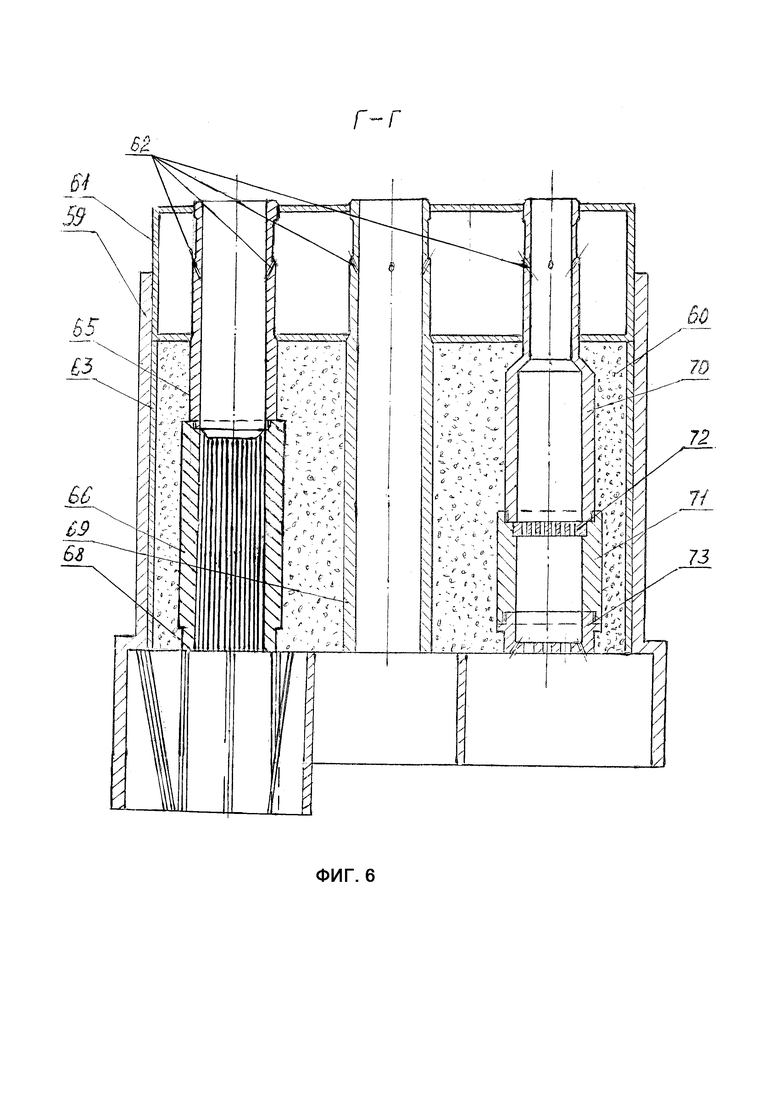

На фиг. 6. Разрез Г-Г трехрядной тридцати смесительной инжекционной горелки.

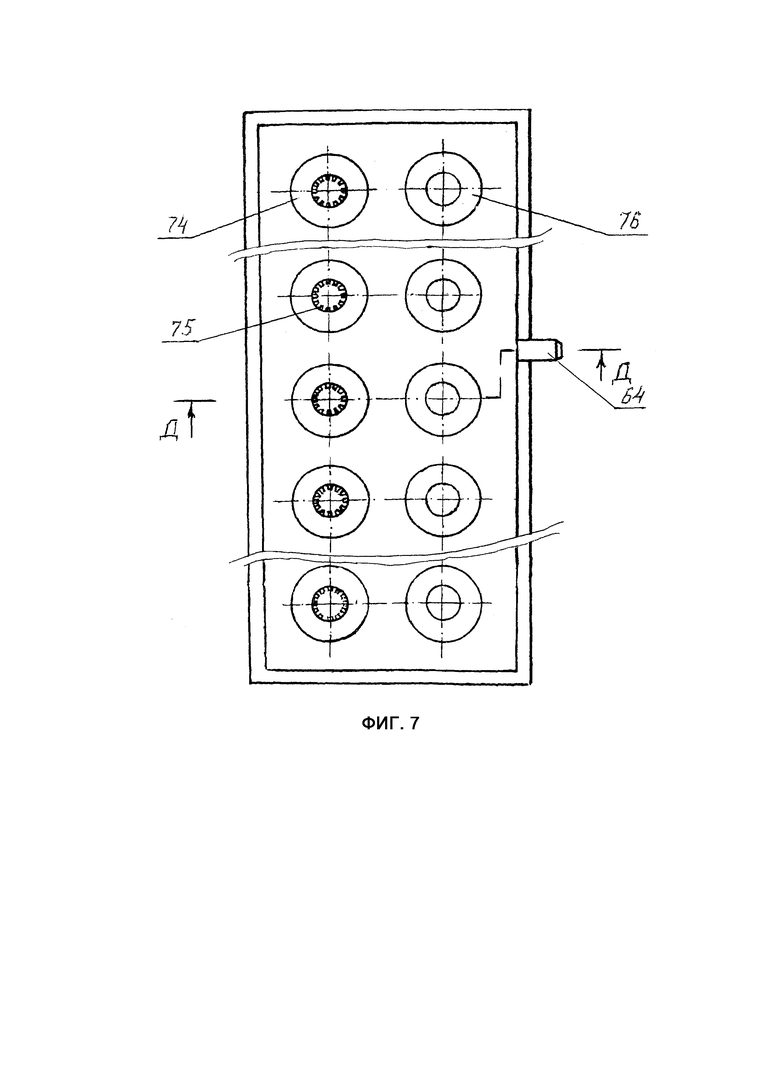

На фиг. 7. Двухрядная четырнадцати смесительная инжекционная горелка.

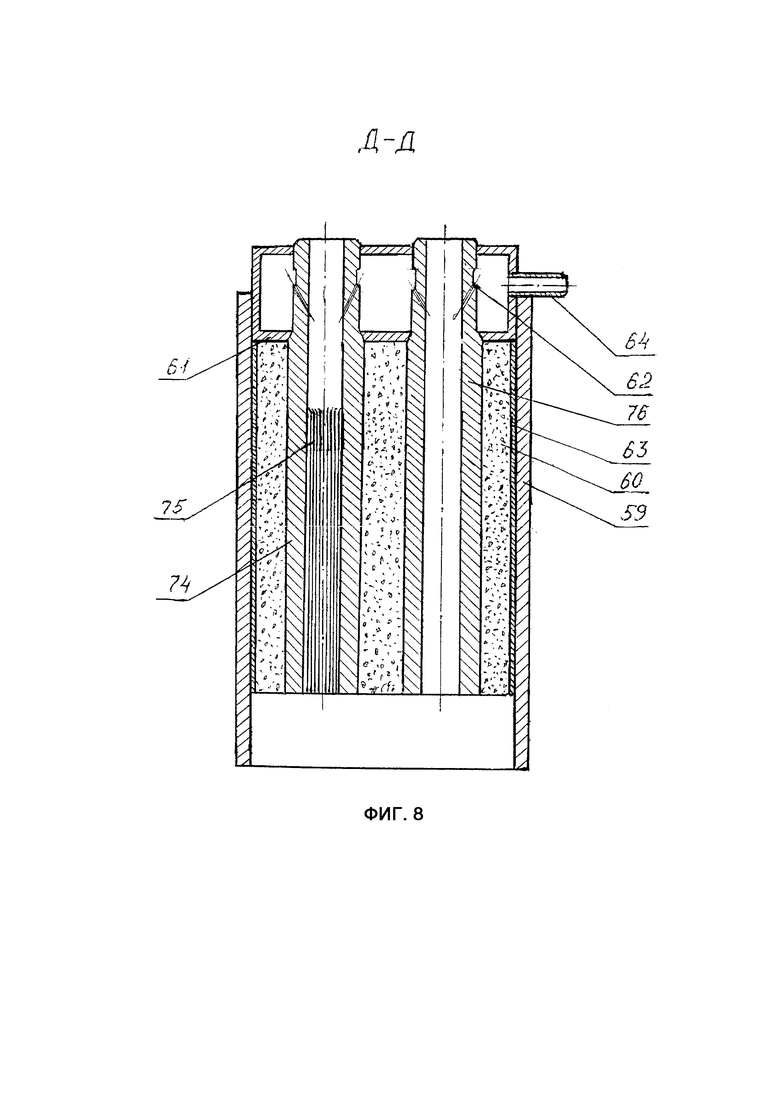

На фиг. 8. Разрез Д-Д двухрядной четырнадцати смесительной инжекционной горелки.

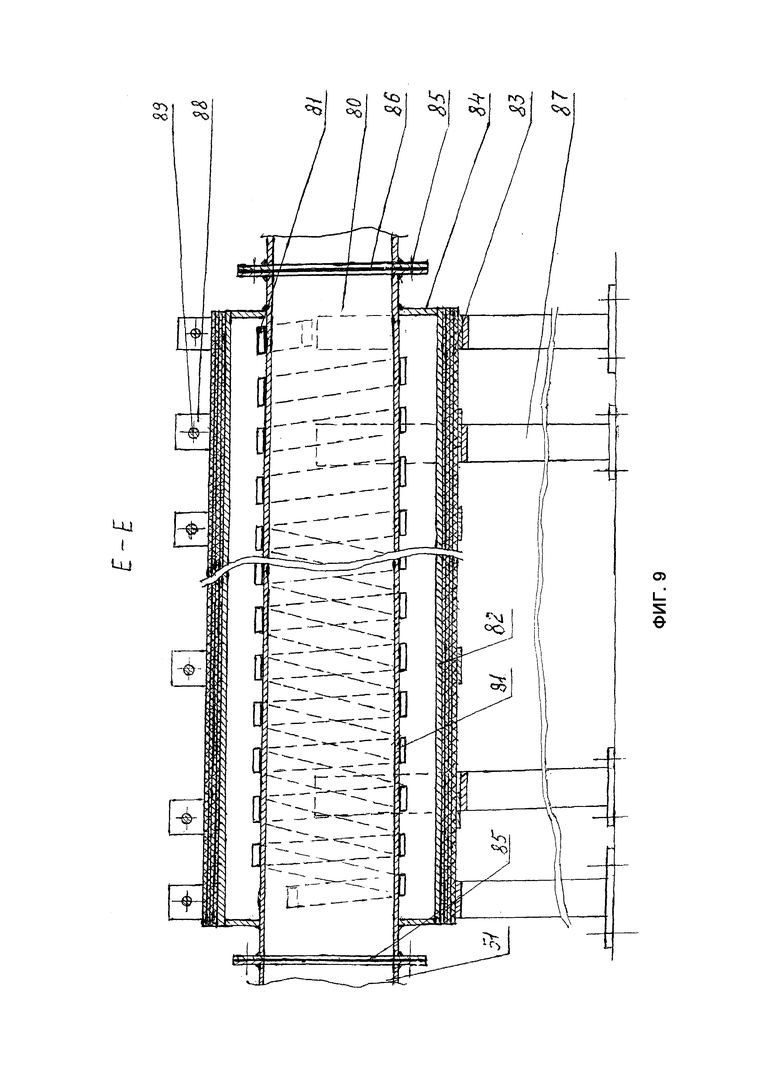

На фиг. 9. Продольный разрез Е-Е экономайзера.

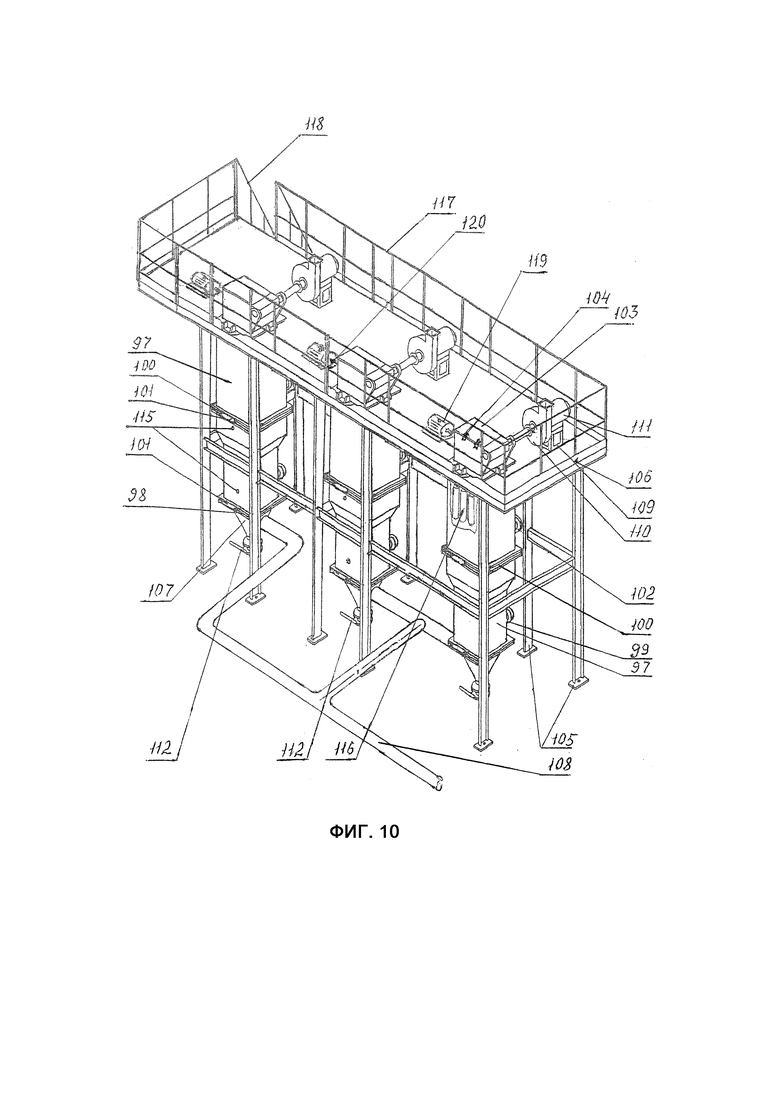

На фиг. 10. Трех секционная установка пылегазоочистки.

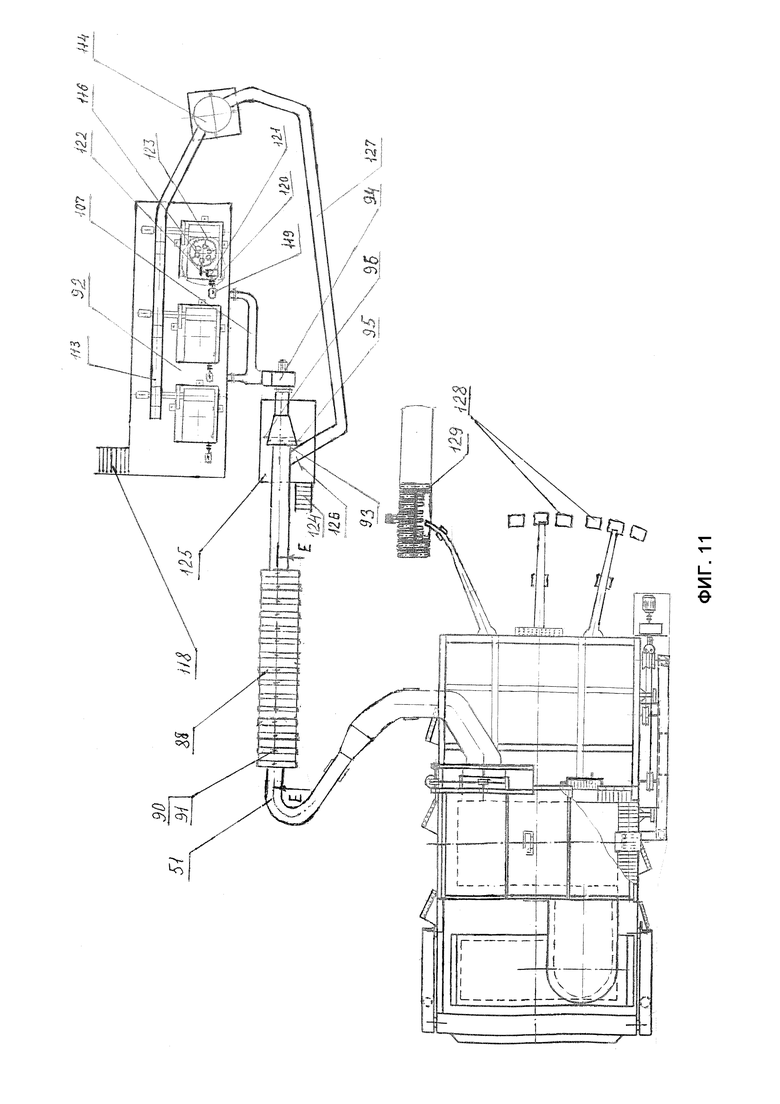

На фиг. 11. Вид печи в плане с разливочным оборудованием и установкой пылегазоочистки.

Предлагаемая печь содержит: смонтированный на каркасе 1 залитый бетоном с наполнителем - крошкой легковесного шамотного кирпича, корпус, образованный кирпичной кладкой наружных боковых, передней 2 и задней 3 торцевых стен.

Под 4 печи и наклонная площадка 5 имеют плавный переход и выложены из корундовых блоков КС-90 поз. 6, уложенных на легковесный кирпич ШЛ-0,4 поз. 7. Внутри каркаса имеется три слоя теплоизоляционного муллитокремнеземистого картона марки МКРК-400 поз. 8 фиг. 2. Бетон с наполнителем: крошкой легковесного шамотного кирпича три слоя теплоизоляционного муллитокремнеземистого картона марки МКРК-400 поз. 8 и легковесный кирпич ШЛ-0,4 поз. 7 под подиной 4 и под наклонной площадкой 5 позволяют снизить потери тепла, сохранять температуру металла в ванне и наклонной площадке 5. Срок службы печи увеличивается из-за использования корундовых блоков КС-90 поз. 6, которые имеют высокую огнеупорность и стойкость (срок службы по практическим данным 8-9 лет). Каркас 1 сварен из широкополочного двутавра №50 Ш2, залит бетоном 9 с наполнителем - крошкой легковесного шамотного кирпича и армирован уголком 100×100 поз. 10. Применением корундовых блоков КС-90 (больших - длина 1000 мм, ширина 400 мм, толщина 300 мм, малых - длина 500 мм, ширина 400 мм, толщина 300 мм) вместо обычных штучных изделий можно уменьшить количество швов, что снижает газопроницаемость и повышает шлакоустойчивость футеровки; получить экономию средств, поскольку отпадает процесс предварительного изготовления штучных огнеупоров, выполнить узлы печи практически любой конфигурации, ускорить процесс строительства и снизить долю ручного труда. Швы между корундовыми блоками КС-90 заполняют тонкоразмолотым сухим шамотным порошком, а еще более лучший результат был достигнут автором, когда засыпанный в щели блоков подины и наклонной площадки шамотный порошок в верхней части заливался жидким стеклом, а затем замазывался «заподлицо» с верхней плоскостью подины и наклонной площадки огнеупорной клеевой мастикой.

В качестве связующего вещества применяется огнеупорный состав, состоящий из огнеупорной глины (20%), шамотного порошка (76%), жидкого стекла (3%) и фоскона (алюмохромофосфатная смесь, 1%).

Толщина швов 1-2 мм, термокомпесационные швы не выкладываются. На металлическом каркасе 1 печи выложены четыре стены, под 4, наклонная площадка 5. Каркас 1 печи заливают бетоном 9 с наполнителем - крошкой легковесного шамотного кирпича. Горизонтальная часть подины 4 состоит из семи рядов корундовых блоков КС-90 поз. 6 по три штуки в каждом ряду, наклонная часть подины 4 имеет три ряда по три штуки в каждом ряду, уложенных на плашку. Размер подины 3×2,8 метра. Наклонная площадка 5 состоит из шести рядов подовых корундовых блоков КС-90, уложенных на плашку. Размер наклонной площадки 3×2,4 метра. Подовые блоки обложены прямым шамотным кирпичом марки ША-1 изделие №5 ГОСТ 8691-73. Стены печи выложены из шамотного кирпича ША-1 №5 и №12 ГОСТ 8691-73 в стальном коробе 11. При этом печь имеет три летки (за неимением места не обозначены) в задней 3 стене для выпуска расплавленного металла, выполненные в быстросменных леточных кирпичах 12, причем, каждый леточный кирпич 12 размещается в сварном коробе 13 леточного кирпича 12, который имеет отбортовку с четырьмя отверстиями (не показано) для крепления к стальному коробу 11 печи, кроме того, печь имеет три футерованные поворотные чаши 14 с приваренными к ним футерованными поворотными желобами 15, которые могут поворачиваться в процессе разливки жидкого металла и параллельно разливать наплавленный в печи металл в разливочное оборудование. Поворотная чаша 14 имеет внизу приваренный валик 16, который входит во втулку 17 и вращается в ней, причем сама втулка 17 приварена к кронштейну 18, последний приварен к каркасу 1.

Как было описано выше каждый леточный кирпич 12 размещается в сварном коробе 13 леточного кирпича 12 и при кладке задней стены 3 укладывается в нишу, при этом четыре шпильки 19, приваренные к стальному коробу 11 печи входят в отверстия отбортовки сварного короба 13 и крепится на стальном коробе 11 печи четырьмя гайками 20. На сварном коробе 13 леточного кирпича 12 приварены две ручки (не показаны), с помощью которых можно извлекать и ставить леточный кирпич 12, находящийся в сварном коробе 13 в нишу печи. Леточный кирпич 12 перекрыт блоком КС-90 поз. 21. Каждая летка затыкается пикой. Стены печи выложены в два кирпича.

К каркасу 1 печи приварен стальной короб 11 печи, имеющий теплоизоляцию между ним и каждой стеной, состоящую из двойного теплоизоляционного муллитокремнеземистого картона марки МКРК-400 поз. 22 и листового асбокартона 23. Такое конструктивное решение значительно снижает потери тепла в окружающую среду. Крепление стального короба 11 печи к каркасу 1 печи производится вертикальными швеллерами 24 №16.

Для предотвращения распора кладки печи вертикальные швеллеры имеют связку из горизонтальных швеллеров 25 №16 фиг.2,3.

Рабочее 26 и шлаковое 27 окна имеют своды 28 и 29 соответственно, выложенные по шаблонам из шамотного торцевого клина ША-1 №22 и №23 фиг. 2, 3. Далее, печь имеет гидравлический привод подъема и опускания рабочей заслонки 30 печи, состоящий из двух силовых цилиндров 31, масляного насоса (не показано), четырех кронштейнов 32, вращающихся в осях 33, приваренных с одной стороны к вертикальным швеллерам 34, а с другой к рабочей заслонки 30 печи. Рабочая заслонка 30 печи отлита из коррозионно-стойкого жаростойкого чугуна ЧХ22С имеет двойной теплоизоляционный слой муллитокремнеземистого картона марки МКРК-400 поз. 35, футерована легковесным полуторным огнеупорным кирпичем 36 марки ШЛ 0,4, причем, футеровка выступает за плоскость заслонки на 30 мм и при закрытии образуется надежный «Г-образный замок», что способствует уменьшению угара и теплопотерь из печи. Заслонка 37 шлакового 27 окна печи имеет раму, футерованную легковесным полуторным кирпичем марки ШЛ 0,4, выступающим за раму на 30 мм, причем, рама имеет по два ползуна 38 с каждой стороны, приваренных к ней, перемещающихся по копирам 39, при этом при закрытии шлакового окна образуется надежный «Г-образный замок», что способствует уменьшению угара и теплопотерь из печи. Привод подъема и опускания заслонки 37 шлакового 27 окна печи, состоит: из электродвигателя 40, муфты 41, червячного редуктора 42, барабана 43, противовеса 44, тросов 45, шкивов 46 и заслонки 37 с двойным теплоизоляционным слоем муллитокремнеземистого картона марки МКРК-400 (не показано), футерованную легковесным полуторным огнеупорным кирпичем марки ШЛ 0,4 (не показано) фиг. 1, 3.

Отражательная печь для переплава алюминиевого лома снабжена футерованной огнеупорным кирпичом камерой дожига 47, в которой установлена газовая четырех смесительная инжекционная горелка 48 фиг. 3, 4. Камера дожига 47 имеет в боковой стенке дверку 49 для чистки ее от пыли, сажи, футерованную легковесным шамотным кирпичом, которая открывается и закрывается вручную. Дополнительно, необходимый воздух для процесса горения подается воздуходувкой 50 фиг. 1, 4. При этом выходящий из камеры дожига 47 газоход 51, имеет шиберную заслонку 52, которая поднимается и опускается вручную с помощью противовеса 53 фиг. 1, 3. В боковой стенке камеры дожига 47 выполнен взрывной клапан 54. Газоход 51, выходящий из камеры дожига 47 опирается на стальные опоры 55, которые закреплены в бетонном полу литейного цеха фиг. 1, 4.

Кроме того, печь имеет в одной боковой стене три инжекционные двух рядные четырнадцати смесительные горелки 56 среднего давления, направленные две под углом 20° на наклонную площадку 5, и под углом 20° к оси печи, а одна направлена под углом 20° на подину 4 и под углом 20° к оси печи, в другой боковой стене две инжекционные двух рядные четырнадцати смесительные горелки 56 среднего давления, направленные две под углом 20° на наклонную площадку 5, и под углом 20° к оси печи, кроме того в задней стене размещена инжекционная трех рядная тридцати смесительная горелка 57 среднего давления, направленная под углом 20° к подине 4 печи фиг. 1, 2. Каждая горелка 56, 57 перекрыта блоком КС-90 поз. 58. При этом каждая из шести горелок содержит литой стабилизирующий пламя туннель 59, огнеупорную набивную массу 60, смесители, объединенные общей сварной газораспределительной камерой 61, в каждом смесителе просверлено четыре сопла 62 под углом 26° к их осям, причем каждая горелка содержит кожух 63, приваренный к газораспределительной камере 61 и штуцер 64 для подачи газа в горелку фиг. 5, 6, 7, 8.

Следует отметить, что каждый смеситель 65 верхнего ряда трех рядной тридцати смесительной горелки 57 является отливкой и представляет собой трубу с наружным диаметром 62×11 мм длиной 400 мм, в которой по периферии просверлены четыре сопла 62 под углом 26°±1° к их осям с зенковкой входной части 0,5 мм под углом 90°, при этом в каждом смесителе имеется насадка 66 длиной 310 мм с наружным ∅ 69 мм, на внутренней поверхности которой ∅ 40 мм имеются 16 литых ребер 67, литые ребра 67 со стороны движения газовоздушной смеси имеют заходную часть «заострение» длиной 6 мм, угол «заострения» составляет 30°, высота ребер 3,5 мм, длина резьбы составляет 15 мм, кроме того в нижней части насадки 66 выфрезерованы две лыски 68 для удобства ее навинчивания на смеситель 65 и свинчивания с него. Смесители 65 первого ряда с насадками 66 и литыми в них ребрами 67, а также литого стабилизирующего пламя туннеля 59 позволяют увеличить длину факела первого ряда до 3,6 м.

Каждый смеситель 69 второго ряда является отливкой и представляет собой трубу с наружным диаметром 62×11 мм длиной 400 мм и внутренним ∅ 40 мм, в которой по периферии просверлены четыре сопла 62 под углом 26°±1° к их осям с зенковкой входной части 0,5 мм под углом 90°. Смесители 69 второго ряда, а также литого стабилизирующего пламя туннеля 59 позволяют получить длину факела до 1,6 м.

Следует отметить, что каждый смеситель 70 третьего ряда является отливкой и представляет собой в верхней части трубу диаметром 32×5 мм переходящей в нижней части в трубу диаметром 62×11 мм длиной 285 мм с учетом наружной резьбы 15 мм, в которой по периферии просверлены четыре сопла 62 под углом 26°±1° к их осям с зенковкой входной части 0,5 мм под углом 90°, при этом в каждом смесителе 70 имеется насадка 71 длиной 115 мм с наружным ∅ 69 мм и внутренней резьбой длиной 15 мм, причем насадка 71 имеет устройство для окончательного перемешивания газо воздушной смеси, в проточку насадки 71 заваривается диск 72 толщиной 10 мм с наружным диаметром 46 мм, имеющий пазы шириной 2,5 мм, а с торца навинчивается диск 73 с лысками и наружным диаметром 69 мм, имеющий одно центральное диаметром 5 мм и восемь отверстий диаметром 2,5 мм, просверленых по диаметру 20 мм, а двенадцать отверстий диаметром 1,6 мм, просверленых под углом 25° к оси насадки. Конструкция насадки 71 позволяет получить факел длиной 800 мм, причем насадки 71 к смесителям 70 в случае их обгорания, оплавления при длительной эксплуатации, заменяются на новые, что, в конечном итоге, увеличивает срок службы горелки.

Двух рядные четырнадцати смесительные горелки 56 среднего давления представленные на фиг.7,8 отличаются простотой конструкции: верхний ряд смесители 74 с ребрами 75, нижний ряд смесители 76 без ребер, поэтому нет смысла их описывать. Смесители горелок 56,57, насадки к смесителям, литой стабилизирующий пламя туннель отливают из коррозионно-стойкого жаростойкого чугуна ЧХ22С (химический состав C=0,6-l,0%; Si=3,0-4,0%; Mn до 1%; Ρ до 0,1%; S до 0,08%; Cr=19-25%; Fe остальное), при этом они обладают большой коррозионной стойкостью и большим сроком эксплуатации. Предложенное расположение горелок позволяет добиться высокой скорости плавки, снижения угара (по практическим данным), а также загружать незагрязненную шихту через шлаковое окно. Тепловая мощность горелок составляет 11740 КВт, что делает печь высокопроизводительной, позволяющей вести форсированный режим плавки.

Автор разработал упомянутые выше горелки, которые исследовались в лаборатории ООО «Пензаплав» на исследовательском стенде. Номинальное рабочее давление у всех горелок 0,07 МПа.

Большой свод 77 печи выполнен по шаблону (кружалам) из клина торцевого ША1 №22, №23 и имеет обмазку 78 следующего состава: асбестовая крошка - 84%; жидкое стекло - 6%; огнеупорная глина - 5%; песок - 5%; вода. Сверху обмазки 78 уложен слой теплоизоляционного муллитокремнеземистого картона 79 марки МКРК-400 толщиной 20 мм. Это дополнительно уменьшает теплопотери из печи. Пятовые балки (не показаны) сварены из швеллеров №24.

Предлагаемая печь имеет экономайзер, который представляет собой полую трубу 80 с внутренним ∅ 730 мм, по центру которой движутся раскаленные дымовые газы, а сверху по наружному диаметру выполнена сваркой в виде спирали труба 81 из нержавеющий стали прямоугольной формы с внутренними размерами 35×55 длиной 5,4 метров и с количеством витков - 46 шт., по которой подается вода из водопроводной сети под давлением 1,5-2 ати для подогрева, при этом спираль сварная, сварена из стали 04Х18Н10 и сверху закрыта металлической трубой 82 с четырьмя слоями теплоизоляционного муллитокремнеземистого картона МКРК-400 поз. 83. Металлическая труба 82 имеет с торцов приваренные торцевые стенки 84. Труба 80 имеет с двух сторон приваренные фланцы 85 с восемью отверстиями для крепления экономайзера болтам, гайками, пружинными шайбами (не показано) к общему газоходу 51, который выходит из печи. Для устранения вырыва дымовых газов между фланцами 85 установлены прокладки 86 из термостойкого материала. Экономайзер установлен на восьми металлических опорах 87, которые закреплены в полу литейного цеха фундаментными болтами (не показано). Слои теплоизоляционного муллитокремнеземистого картона МКРК-400 поз. 83 закреплены на металлической трубе 82 пятнадцатью хомутами 88 при помощи болтов 89, гаек 90 и пружинных шайб 91. Экономайзер позволяет нагревать воду для технологических нужд предприятия.

Печь снабжена системой пылегазоочистки, состоящей из трех идентичных секций, обединенных в единую конструкцию, в каждой секции размещены две поворотные решетки и 6 рукавных фильтров, при этом блок пылегазоочистки 92 имеет обслуживающую площадку и лестницу, причем, в состав системы пылегазоочистки входит камера смешения 93, дымосос ДН-10 поз. 94, трех секционный блок пылегазоочистки 92 при этом трех секционный блок пылегазоочистки 92 имеет следующую характеристику: производительность по очищаемому газу 25 600 м3/час, степень очистки по фтористому водороду 64%, степень очистки по окиси меди 84%, степень очистки по окиси углерода 86%, степень очистки по окиси азота 84%, степень очистки по окиси алюминия 81%, степень очистки по пыли 72%, уровень звука не более 75 ДБА фиг. 11.

С целью снижения температуры перед подачей их в дымосос ДН-10 поз. 94 устанавливается на газоходе 51 камера смешения 93, которая имеет два шибера: один шибер 95 регулирует тягу (разряжение в печи), второй шибер 96 регулирует подачу цехового воздуха. Дымосос ДН-10 поз. 94 подает разбавленные воздухом дымовые газы в трех секционный блок пылегазоочистки 92. Очистка дымовых газов от вредных веществ и пыли происходит в трех секционном блоке пылегазоочистки 92, разработанным автором и изображенным на фиг. 10, который имеет широкий спектр очищаемых вредных веществ, находящихся в дымовых газах. Каждая секция трех секционного блока пылегазоочистки 92 представляет собой сборный стальной прямоугольный в сечении корпус 97, в нижней части которого имеется нижняя поворотная загрузочная решетка 98 с отверстиями. Выше нижней поворотной загрузочной решетки 98 расположен нижний загрузочный патрубок 99 фиг. 9. В средней части стального корпуса 97 имеется верхняя поворотная загрузочная решетка 100 с отверстиями. Поворот решеток вокруг осей осуществляется с помощью рукояток 101, закрепленных на осях решеток. Выше верхней поворотной загрузочной решетки 100 расположен верхний загрузочный патрубок 102. Каждая крышка 103 секции выполнена с двумя петлями 104 и открывает и закрывает герметично корпус 97 и предназначена для обслуживания и ремонта пылегазоочистного блока 92. Трех секционный блок пылегазоочистки 92 опирается на десять опор 105, в верхней части к нему крепится обслуживающая площадка 106. Отработанный адсорбент и пыль собираются в конусной части 107 стального корпуса 97. Очищаемые газы подаются в блок пылегазоочистки по трубе 108 фиг. 9. На обслуживающей площадке 106 закреплена рама 109, на которой установлена воздуходувка 110 с электродвигателем 111. Отработанный адсорбент, загрязненный пылью с нижней поворотной загрузочной решетки 98 и с верхней поворотной загрузочной решетки 100 с помощью рукояток 101 сбрасывается в конусную часть 107 стального корпуса 97, а затем, повернув ручку 112 отработанный адсорбент высыпается через нижнюю горловину стального корпуса 97 в тару (не показана) и увозится в отвал. Очищенные дымовые газы подаются по металлическому коробу 113 в дымовую трубу 114 и, далее в атмосферу фиг. 11. Для наблюдения за ходом процесса очистки дымовых газов в каждом стальном корпусе выполнены два глазка 115 фиг. 10. В качестве дымососа принят дымосос мод. ДН-10, который имеет рабочую температуру до 250°С. Трех секционный блок пылегазоочистки 92 имеет привод вращения рукавных фильтров 116, а также ограждение 117 обслуживающей площадки 106 и лестницу 118. Привод вращения рукавных фильтров каждой секции состоит из: электродвигателя 119, муфты 120, редуктора 121, на выходном валу которого закреплена шестеренка 122, которая входит в зацепление с зубчатым венцом 123, с приваренными внутри крючками (не показаны), на которых подвешены шесть рукавных фильтров 116 фиг. 10, 11.

Печь работает на естественной тяге следующим образом. Плавильщик металла и сплавов поднимается по лестнице 124 на обслуживающую площадку 125, закрывает шиберы 95 и 96, а шибер 126 на трубе 127 открывает, при этом тяга в печи должна составлять 4-20 даПа. Подается газ, включаются горелки и прокаливается печь по технологическому графику прокалки в зависимости от вида проведенного ремонта. После прокалки включается механизм подъема заслонки рабочего окна 26 и в прокаленную печь на наклонную площадку 5 через рабочее окно 26 загружается погрузчиком алюминиевый лом. Пламя четырех газовых инжекционных горелок 56 нагревают лом до температуры плавления. Металл плавится и стекает по наклонной площадке 5 на под 4 печи. По мере накопления расплавленного металла на подине 4 печи, загружают в шлаковое окно 27 лом, который плавится факелами горелок 56 и 57. Раскаленные дымовые газы поднимаются и входят в камеру дожига 47, в которой дожигаются и по трубе 51 попадают в экономайзер нагревать воду для технологических нужд предприятия, далее по трубе 127 входят в дымовую трубу 114 и удаляются в атмосферу. В процессе плавки лом расплавляется, а на наклонной площадке 5 остаются все включения, температура плавления которых выше алюминиевого сплава. Эти отходы (переделки: чугунные и стальные кольца, вкладыши, втулки, шпильки, толкатели, клапаны и т.д.) не попадают в расплавленный металл, так как в конце плавки их удаляют с наклонной площадке скребком, закрепленным на погрузчике. После полного расплавления загруженного в печь лома, обработки флюсом жидкого металла, тщательного перемешивания металла в ванне и подтверждении лабораторией спектрального анализа марки получаемого сплава, заливщики металла открывают три летки и производит разливку жидкого металла в изложницы 128 для саусов и в изложницы разливочного конвейера 129. После разливки из печи жидкого металла, плавильщик металла и сплавов открывает заслонку 37 шлакового окна 27 и чистит подину 4 от шлака и случайно попавших на нее переделок и процесс повторяется.

Работа печи на искусственной тяге происходит следующим образом.

Плавильщик металла и сплавов поднимается по лестнице 124 на обслуживающую площадку 125 закрывает шибер 126 на трубе 127, а шиберы 95, 96 открывает. Операции выполняются такие же, как и при плавке на естественной тяге. Разница в том, что перед загрузкой шихты в печь загружается адсорбент с приставных лестниц на нижние 98 и верхние 100 загрузочные решетки трех секционного блока пылегазоочистки 92 и производится его включение, кроме того, включается дымосос 94. Продукты горения, пройдя экономайзер нагревают воду для технологических нужд, камеру смешения 93, разбавляются в ней воздухом цеха, далее проходят очистку от пыли и вредных соединений в трех секционном блоке пылегазоочистки 92 и нагнетаются дымососом 94 и воздуходувками 110 по металлическому коробу 113 в дымовую трубу 114. Принцип работы трех секционного блока пылегазоочистки 92 заключается в следующем: дымовые газы проходят слой адсорбента на нижних 98 и верхних 100 загрузочных решетках, при этом образуется «кипящий слой», в результате чего вредные вещества, находящиеся в дымовых газах, адсорбируются известью пушонкой, активированным углем, селикагелем, березовым углем. Итак, разработанная печь является герметичной, имеющей большой срок эксплуатации, высокопроизводительной, позволяющей: использовать несортированный от инородных включений лом, снизить потери тепла в окружающею среду за счет теплоизоляции, вести процесс переплава на естественной и искусственной тяге с камерой дожига, экономайзером и системой пылегазоочистки, что делает его экологически чистым.

Изобретение относится к отражательной печи для переплава алюминиевых ломов. Печь содержит корпус, образованный огнеупорными наружными боковыми, передней и задней торцевыми стенками, накопительную ванну и наклонную площадку, ограниченные подом и стенками, свод, три сливные летки, газоход и сварной каркас, на котором все размещено. Под накопительной ванны и наклонная площадка выполнены из корундовых блоков КС-90, уложенных на легковесный кирпич ШЛ-0,4. К каркасу печи приварен стальной короб, имеющий теплоизоляцию между ним и каждой стеной, состоящую из двойного теплоизоляционного муллитокремнеземистого картона и листового асбокартона, свод над наклонной площадкой и ванной имеет огнеупорную теплоизоляционную обмазку и сверху нее уложен слой теплоизоляционного муллитокремнеземистого картона. В одной боковой стене размещены три инжекционные двухрядные четырнадцатисмесительные горелки среднего давления, направленные две под углом на наклонную площадку и под углом к оси печи, а одна направлена под углом на подину и под углом к оси печи, в другой боковой стене две инжекционные двухрядные четырнадцатисмесительные горелки среднего давления, направленные под углом на наклонную площадку и под углом к оси печи, в задней стене размещена инжекционная трехрядная тридцатисмесительная горелка среднего давления, направленная под углом к подине печи. Печь имеет футерованную огнеупорным кирпичом камеру дожига, рабочее и шлаковое окна. В задней торцевой стенке имеются три летки, выполненные в быстросменных леточных кирпичах, причем печь имеет три поворотные чаши с приваренными к ним футерованными поворотными желобами, которые могут поворачиваться в процессе разливки жидкого металла, экономайзер и систему пылегазоочистки для обеспечения экологически чистого процесса. Обеспечивается повышение производительности, уменьшение потерь тепла и угара. 8 з.п. ф-лы, 11 ил.

1. Отражательная печь для переплава алюминиевых ломов, содержащая корпус, образованный огнеупорными наружными боковыми, передней и задней торцевыми стенками, ограниченную подом и стенками накопительную ванну, свод, сливную летку, газоход, отличающаяся тем, что корпус печи размещен на сварном армированном уголками каркасе, залитом бетоном с наполнителем - крошкой легковесного шамотного кирпича, выложенном внутри тремя слоями теплоизоляционного муллитокремнеземистого картона марки МКРК-400, под накопительной ванны и наклонная площадка выполнены из корундовых блоков КС-90, уложенных на легковесный кирпич ШЛ-0,4, к каркасу печи приварен стальной короб, имеющий теплоизоляцию между ним и каждой стенкой, состоящую из двойного теплоизоляционного муллитокремнеземистого картона марки МКРК-400 и листового асбокартона, свод над наклонной площадкой и ванной имеет огнеупорную теплоизоляционную обмазку и сверху нее уложен слой теплоизоляционного муллитокремнеземистого картона марки МКРК-400, дымоход выполнен в своде, при этом в одной боковой стене размещены три инжекционные двухрядные четырнадцатисмесительные горелки среднего давления, направленные две под углом 20° на наклонную площадку и под углом 20° к оси печи, а одна направлена под углом 20° на подину и под углом 20° к оси печи, в другой боковой стене две инжекционные двухрядные четырнадцатисмесительные горелки среднего давления, направленные под углом 20° на наклонную площадку и под углом 20° к оси печи, кроме того, в задней стене размещена инжекционная трехрядная тридцатисмесительная горелка среднего давления, направленная под углом 20° к подине печи, футерованная огнеупорным кирпичом камера дожига, в которой установлена газовая четырехсмесительная инжекционная горелка с насадками, камера дожига имеет в боковой стенке дверку, футерованную легковесным шамотным кирпичом, которая открывается и закрывается вручную, сверху размещена воздуходувка, при этом она имеет рабочее и шлаковое окна, три летки в задней торцевой стенке, выполненные в быстросменных леточных кирпичах, причем печь имеет три поворотные чаши с приваренными к ним футерованными поворотными желобами, которые могут поворачиваться в процессе разливки жидкого металла, экономайзер и систему пылегазоочистки для обеспечения экологически чистого процесса.

2. Печь по п. 1, отличающаяся тем, что она имеет гидравлический привод подъема и опускания рабочей заслонки печи, состоящий из двух силовых цилиндров, масляного насоса, кронштейнов, вращающихся на осях, приваренных к корпусу печи, а также литой чугунной заслонки с двойным теплоизоляционным слоем муллитокремнеземистого картона марки МКРК-400, футерованной легковесным полуторным огнеупорным кирпичом, причем футеровка выступает за плоскость заслонки на 30 мм и при закрытии образуется надежный Г-образный замок.

3. Печь по п. 1, отличающаяся тем, что она имеет электрический привод подъема и опускания шлаковой заслонки печи, состоящий из электродвигателя, муфты, червячного редуктора, барабана, противовеса, тросов, шкивов и заслонки, которая имеет раму с двойным теплоизоляционным слоем муллитокремнеземистого картона марки МКРК-400, футерованную легковесным полуторным кирпичом, выступающим за раму на 30 мм, при этом рама имеет по два ползуна с каждой стороны, приваренных к ней, перемещающихся по копирам, причем при закрытии шлакового окна образуется Г-образный замок, что способствует уменьшению угара и теплопотерь из печи.

4. Печь по п. 1, отличающаяся тем, что каждый смеситель верхнего ряда трехрядной тридцатисмесительной горелки является отливкой и представляет собой трубу с наружным диаметром 62×11 мм длиной 400 мм, в которой по периферии просверлены четыре сопла под углом 26°±1° к их осям с зенковкой входной части 0,5 мм под углом 90°, при этом в каждом смесителе имеется насадка длиной 310 мм с наружным диаметром 69 мм, на внутренней поверхности которой диаметром 40 мм имеются шестнадцать литых ребер, литые ребра со стороны движения газовоздушной смеси имеют заходную часть с заострением длиной 6 мм, угол заострения составляет 30°, высота ребер 3,5 мм, длина резьбы составляет 15 мм, кроме того, в нижней части насадки выфрезерованы две лыски для удобства её навинчивания на смеситель и свинчивания с него, причем смесители первого ряда с насадками и литыми в них ребрами, а также литого стабилизирующего пламя туннеля позволяют увеличить длину факела первого ряда до 3,6 м.

5. Печь по п. 1, отличающаяся тем, что каждый смеситель второго ряда является отливкой и представляет собой трубу с наружным диаметром 62×11 мм длиной 400 мм и внутренним диаметром 40 мм, в которой по периферии просверлены четыре сопла под углом 26°±1° к их осям с зенковкой входной части 0,5 мм под углом 90°, причем смесители второго ряда и литого стабилизирующего пламя туннеля позволяют получить длину факела до 1,6 м.

6. Печь по п. 1, отличающаяся тем, что каждый смеситель третьего ряда является отливкой и представляет собой в верхней части трубу диаметром 32×5 мм, переходящей в нижней части в трубу диаметром 62×11 мм длиной 285 мм с учетом наружной резьбы 15 мм, в которой по периферии просверлены четыре сопла под углом 26°±1° к их осям с зенковкой входной части 0,5 мм под углом 90°, при этом в каждом смесителе имеется насадка длиной 115 мм с наружным диаметром 69 мм и внутренней резьбой длиной 15 мм, причем насадка имеет устройство для окончательного перемешивания газовоздушной смеси, в проточку насадки заварен диск толщиной 10 мм с наружным диаметром 46 мм, имеющий пазы шириной 2,5 мм, с торца навинчен диск с лысками и наружным диаметром 69 мм, имеющий одно центральное отверстие диаметром 5 мм и восемь отверстий диаметром 2,5 мм, просверленных по диаметру 20 мм, а двенадцать отверстий диаметром 1,6 мм, просверленных под углом 25° к оси насадки.

7. Печь по п. 1, отличающаяся тем, что смесители, насадки к смесителям, литой стабилизирующий пламя туннель отлиты из коррозионно-стойкого жаростойкого чугуна ЧХ22С с химическим составом: C 0,6-l,0%, Si 3,0-4,0%, Mn до 1%, Ρ до 0,1%, S до 0,08%, Cr 19-25%, Fe - остальное.

8. Печь по п. 1, отличающаяся тем, что она имеет экономайзер, который представляет собой полую трубу с внутренним диаметром 700 мм, по центру которой движутся раскаленные дымовые газы, а сверху по наружному диаметру выполнена сваркой в виде спирали труба из нержавеющей стали прямоугольной формы с внутренними размерами 30×55, длиной 6,4 м и с количеством витков - 52 шт., по которой подается вода из водопроводной сети под давлением 2 ати для подогрева, при этом спираль выполнена сварной из стали 04Х18Н10 и сверху закрыта металлической трубой с четырьмя слоями теплоизоляционного муллитокремнеземистого картона МКРК-400, закрепленного на ней шестнадцатью хомутами, при этом экономайзер установлен на восьми металлических опорах.

9. Печь по п. 1, отличающаяся тем, что трехсекционный блок пылегазоочистки имеет следующие характеристики: производительность по очищаемому газу 25 600 м3/час, степень очистки по фтористому водороду 64%, степень очистки по окиси меди 84%, степень очистки по окиси углерода 86%, степень очистки по окиси азота 84%, степень очистки по окиси алюминия 81%, степень очистки по пыли 72%, уровень звука - не более 75 дБА.

| ОТРАЖАТЕЛЬНАЯ ПЕЧЬ ДЛЯ ПЕРЕПЛАВА МЕТАЛЛА | 2017 |

|

RU2656426C1 |

| ОТРАЖАТЕЛЬНАЯ ПЕЧЬ ДЛЯ ПЕРЕПЛАВА АЛЮМИНИЕВОГО ЛОМА | 2017 |

|

RU2649481C1 |

| ОТРАЖАТЕЛЬНАЯ ПЕЧЬ ДЛЯ ПЕРЕПЛАВА МЕТАЛЛА | 2011 |

|

RU2480694C1 |

| ОТРАЖАТЕЛЬНАЯ ПЕЧЬ ДЛЯ ПЕРЕПЛАВА МЕТАЛЛА | 2009 |

|

RU2407969C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННЫХ ЭПОКСИДНЫХ КОМПАУНДОВ | 0 |

|

SU240998A1 |

Авторы

Даты

2021-08-24—Публикация

2020-08-18—Подача