Изобретение относится к переработке пластических масс, а именно к устройствам для изготовления пластмассовых гофрированных труб экструзией.

Цель изобретения снижение энергозатрат на создание вакуума.

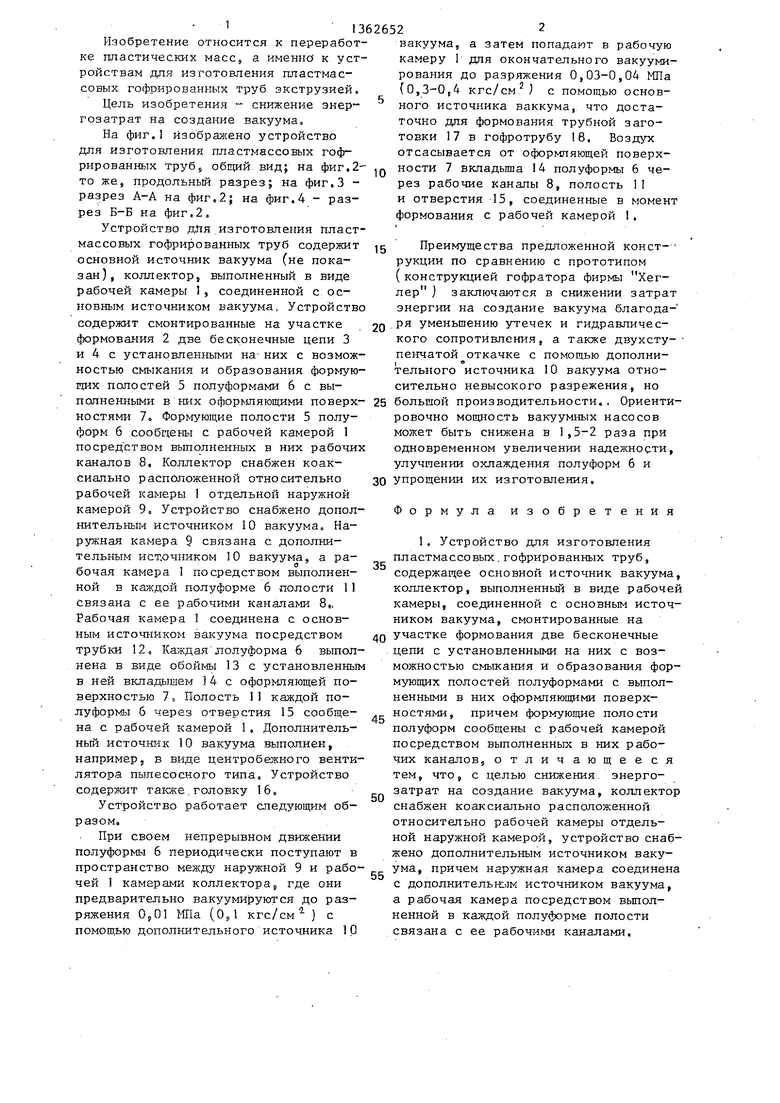

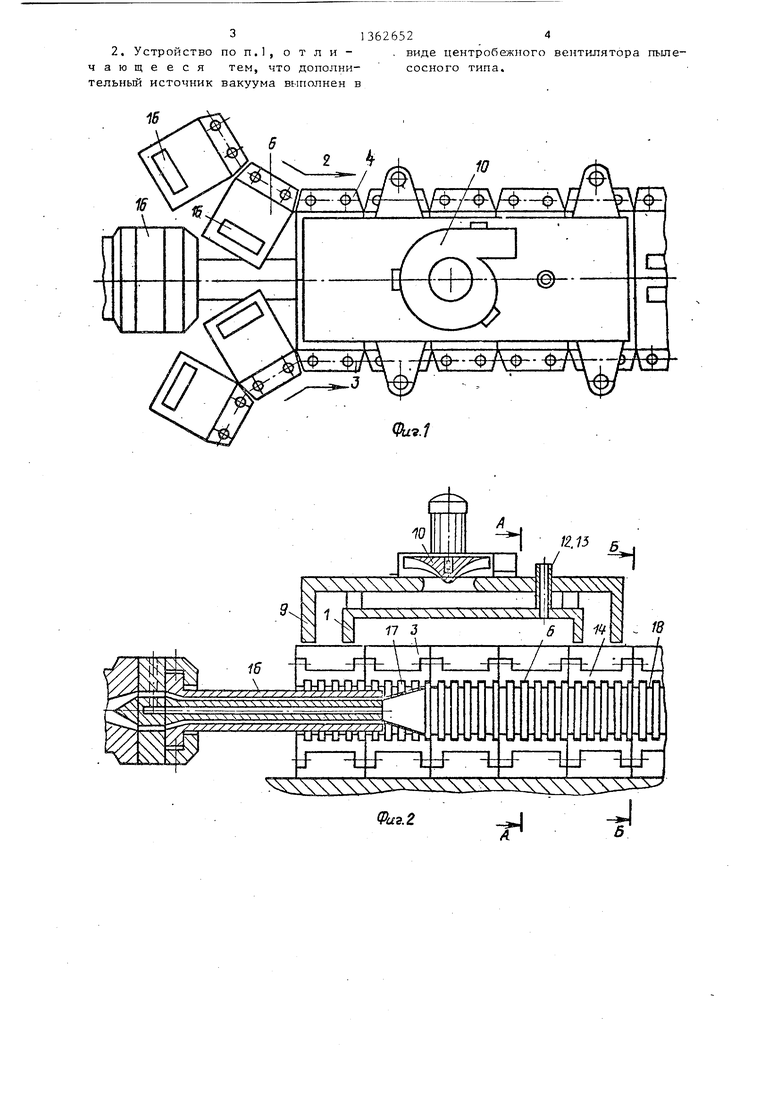

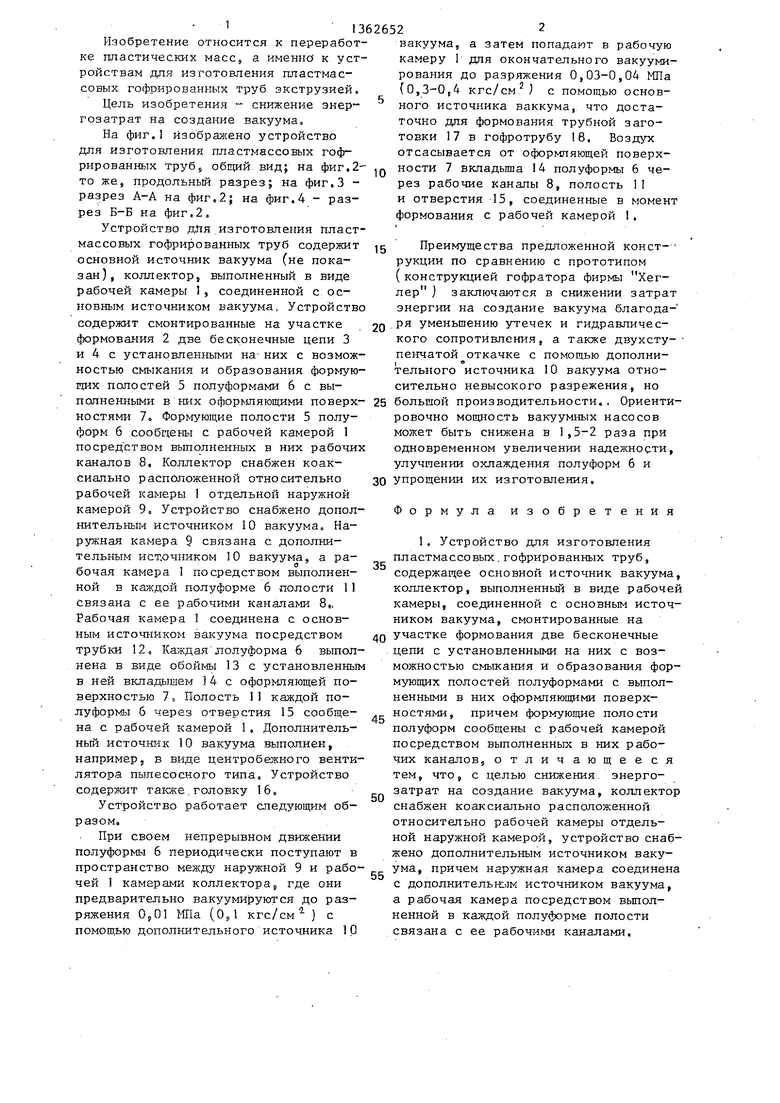

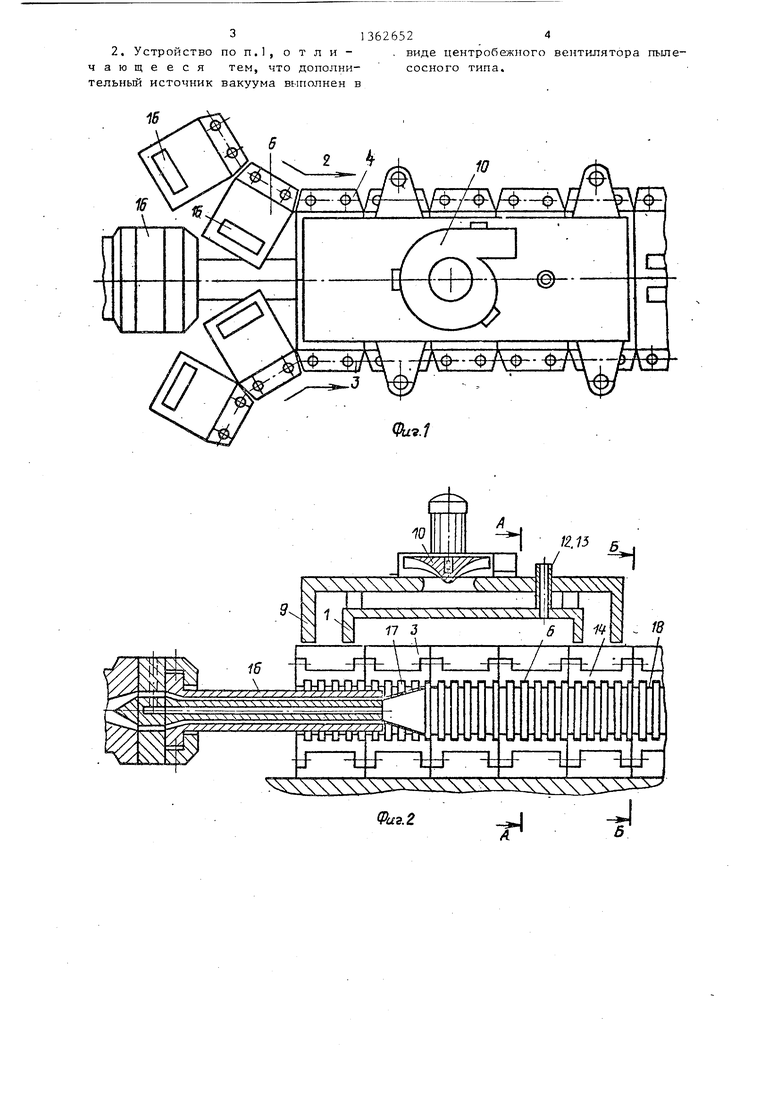

На фиг, йзобралсено устройство для изготовления пластмассовых гофрированных трубр общий.вид; на фиг.З- то же, продольный разрез; на фиг.З - разрез А-А на фиг.2; на фиг.4 - разрез Б-Б на фиг.2,

Устройство для.изготовления пластмассовых гофрированных труб содержит основной источник вакуума (не показан), коллектор, выполненный в виде рабочей камеры 1, соединенной с основным источником вакуума, Устройство содержит смонтированные на участке формования 2 две бесконечные цепи 3 и 4 с установленными на- них с возможностью смыкания и образования формующих полостей 5 полуформами 6 с выполненными в ьшк оформляющими поверх- 25 большой производительности.. Ориенти- ностями 7 Формующие полости 5 полу- ровочно мощность вакуумных насосов

может быть снижена в 1,5-2 раза при одновременном увеличении надежности, улучшении охлаждения полуформ 6 и 30 упрощении их изготовления.

форм 6 сообщены с рабочей камерой 1 посред ством выполненных в них рабочих каналов 8. Коллектор снабжен коак- сиально расположенной относительно рабочей камеры 1 отдельной наружной камерой 9, Устройство снабжено дополнительным источником 10 вакуума. Наружная камера 5 связана с дополнительным источником 10 вакуума, а рабочая камера 1 посредством выполненной в каждой полуформе 6 полости 11 связана с ее рабочими каналами 8„ Рабочая камера I соединена с основным источником вакуума посредством трубки 12, Каждая лолуформа 6 выполнена в виде обоймы 13 с установленным в ней вкладышем 14 с оформляющей поверхностью 7, Полость 11 каждой полуформы б через отверстия 15 сообщена с рабочей камерой 1. Дополнитель- ньт источник 10 вакуума выполнен, например, в виде центробежного вентилятора пылесосного типа. Устройство содержит также.головку 16е

Устройство работает следующим образом.

При своем непрерывном движении полуформы 6 периодически поступают в пространство между наружной 9 и рабочей камерами коллектора где они предварительно вакуумируются до разряжения Of 01 МПа (Ojl кгс/см ) с помощью дополнительного источника 10

35

Формула изобретения

1. Устройство для изготовления пластмассовых,гофрированных труб, содержащее основной источник вакуума, коллектор, выполненный в виде рабочей камеры, соединенной с основным источником вакуума, смонтированные на 4Q участке формования две бесконечные цепи с установленными на них с возможностью смыкания и образования формующих полостей полуформами с выполненными в них оформляющими поверхностями, причем формующие полости полуформ сообщены с рабочей камерой посредством выполненных в них рабочих каналов, отличающееся тем, что, с целью снижения, энергозатрат на создание вакуума, коллектор снабжен коаксиально расположенной относительно рабочей камеры отдельной наружной камерой, устройство снабжено дополнительным источником вакуума, причем наружная камера соединена с дополнителыым источником вакуума, а рабочая камера посредством выполненной в каждой полуформе полости связана с ее рабочими каналами.

45

50

55

5

0

вакуума, а затем попадают в рабочую камеру 1 для окончательного вакууми- рования до разряжения 0,03-0,04 МПа (0,3-0,4 кгс/см ) с помощью основного источника ваккума,. что достаточно для формования трубной заготовки 17 в гофротрубу 8. Воздух отсасывается от оформляющей поверхности 7 вкладьша 14 полуформы 6 через рабочие каналы 8, полость II и отверстия -15, соединенные в момент формования с рабочей камерой 1,

Преимущества предложенной конст- рукции по сравнению с прототипом ( конструкцией гофратора фирмы Хег- лер ) заключаются в снижении затрат энергии на создание вакуума благода- ря уменьшению утечек и гидравлического сопротивления, а также двухсту- пенчатой откачке с помощью дополнительного источника 10 вакуума относительно невысокого разрежения, но

5

Формула изобретения

1. Устройство для изготовления пластмассовых,гофрированных труб, содержащее основной источник вакуума, коллектор, выполненный в виде рабочей камеры, соединенной с основным источником вакуума, смонтированные на Q участке формования две бесконечные цепи с установленными на них с возможностью смыкания и образования формующих полостей полуформами с выполненными в них оформляющими поверхностями, причем формующие полости полуформ сообщены с рабочей камерой посредством выполненных в них рабочих каналов, отличающееся тем, что, с целью снижения, энергозатрат на создание вакуума, коллектор снабжен коаксиально расположенной относительно рабочей камеры отдельной наружной камерой, устройство снабжено дополнительным источником вакуума, причем наружная камера соединена с дополнителыым источником вакуума, а рабочая камера посредством выполненной в каждой полуформе полости связана с ее рабочими каналами.

5

0

5

313626524

2, Устройство по п. 1, о т л и -. виде центробежного вентилятора пылечающееся тем, что донолни-сосного типа,

тельный источник вакуума вмполнен в

16

10

Ф-- ./

S

X J.1I ГИЦИI imiHiBdmm ( вайоасад

%.з

Фи.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для гофрирования пластмассовых труб | 1979 |

|

SU861076A1 |

| Устройство для изготовления пластмассовых профильно-погонажных изделий переменного сечения | 1986 |

|

SU1344618A1 |

| Агрегат для непрерывного изготовления полых изделий из термопластов | 1981 |

|

SU1014738A1 |

| Устройство для изготовления витых труб из термопластов | 1979 |

|

SU925650A1 |

| Устройство для изготовления двустенных пластмассовых труб | 1990 |

|

SU1712183A1 |

| СПОСОБ ФОРМОВАНИЯ ДЛИННОМЕРНЫХ ПРОФИЛЕЙ ЗАМКНУТОЙ КОНФИГУРАЦИИ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ ЭТОГО СПОСОБА | 2012 |

|

RU2518604C2 |

| Форма для раздува трубчатых заго-TOBOK | 1979 |

|

SU823152A2 |

| Способ формования стеклянной тары | 1978 |

|

SU953976A3 |

| ГОРЯЧЕКАНАЛЬНАЯ ФОРМА ДЛЯ ИНЖЕКЦИОННОГО ПРЕССОВАНИЯ КРУПНОГАБАРИТНЫХ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ | 2014 |

|

RU2596748C2 |

| Горячеканальная литьевая форма для изделий из термопластов | 1986 |

|

SU1395520A1 |

Изобретение относится к переработке пластических масс, а именно к устройствам для изготовления пластмассовых гофрированных труб экструзией. Цель изобретения - снижение энергозатрат на создание вакуума. Для этого устройство содержит основной источник вакуума, коллектор, выполненный в виде рабочей камеры, соединенной с основным источником вакуума. На участке формования смонтированы две бесконечные цепи. На них установлены полуформы с формующими полостями и формующими поверхностями. Формующие полости сообщены с рабочей камерой рабочими каналами, выполненными в полуформах. Коллектор снабжен коаксиально расположенной относительно рабочей камеры отдельной наружной камерой. Устройство снабжено дополнительным Источником вакуума, С последним связана наружная камера, В каждой полуформе выполнена полость. Посредством нее рабочая камера связана с рабочими каналами. Дополнительный источник вакуума может быть вьшолнен, например, в виде центробежного вентилятора пылесосного типа. При работе полуформы периодически поступают в пространство между наружной и рабочей камерами, где они предварительно вакуумируются с помощью дополнительного источника вакуума. Затем в рабочей камере они вакуумируюгся окончательно, 1 з,п. ф-лы, 4 ил. с (Л со О5 to а ел ю

| Машина для изготовления труб с поперечным профилированием из термопластов | 1974 |

|

SU538655A3 |

| Патент США № 4492551,- кл, 425-144, 1985 | |||

Авторы

Даты

1987-12-30—Публикация

1986-08-25—Подача