Изобретение относится к химической промышленности и может быть использовано при производстве кремния.

Известен способ получения кремния [патент на изобретение РФ №2181104 под названием «Способ выделения кремния». МПК8 C01B 33/033. Дата подачи заявки 03.02.2000. Опубликован 10.04.2002].

Известный способ включает восстановление кремнефторида щелочного металла с использованием металлов-восстановителей, например щелочных металлов, при температуре выше температуры плавления металла-восстановителя не менее, чем на 50 К, но ниже его температуры кипения, и осаждение кремния на подложку при температуре не менее, чем на 10 К ниже температуры расплава, но выше температуры плавления химически активного металла-восстановителя.

Недостатком известного способа является относительно большая инерционность получения кремния.

Наиболее близким по технической сущности к заявляемому способу является способ получения кремния из кремнефтористых соединений натрия и калия [патент на изобретение США №4442082. Process for obtaining silicon from fluosilicic acid. МПК C01B 33/02. Дата подачи заявки 27.12.1982. Опубликован 10.04.1984].

Способ включает получение Na2SiF6 из H2SiF6:

термическое разложение кремнефторида с выделением тетрафторида кремния (SiF4):

восстановление SiF4 до элементарного кремния:

и отделение Si от NaF при температуре выше температуры плавления кремния.

Недостатками этого способа являются:

- недостаточность процедуры очистки тетрафторида кремния (SiF4);

- высокотемпературная энергозатратная процедура разделения кремния Si и фторида натрия NaF (выше температуры плавления кремния), и выделения кремния Si 1685 К, предпочтительно 1723-1773 К, приводящая к загрязнению кремния компонентами стенки контейнеров.

Предложенное техническое решение позволяет исключить указанные недостатки, а именно, повысить степень очистки тетрафторида кремния.

В способе получения кремния, включающем выделение тетрафторида кремния (SiF4) и фторида натрия (NaF) термической диссоциацией кремнефторида натрия, восстановление кремния из тетрафторида кремния при контакте с натрием, предлагается:

- процесс выделения тетрафторида кремния и восстановление кремния проводить изолированно от внешней среды и друг от друга;

- выделение тетрафторида кремния вести при температуре выше 923 К;

- перед выделением тетрафторида кремния проводить удаление воды, азота и(или) углеводородов путем вакуумной отгонки при температуре 923±20 К.

В частных случаях реализации способа предлагается следующее:

остатки натрия удалять вакуумной дистилляцией при температуре выше 623 К, но ниже температуры плавления фторида натрия.

Технический результат предложенного технического решения состоит в получении кремния с пониженным содержанием примесей.

Способ получения кремния включает выделение тетрафторида кремния (SiF4) и фторида натрия (NaF) термической диссоциацией кремнефторида натрия и восстановление кремния из тетрафторида кремния при контакте с натрием.

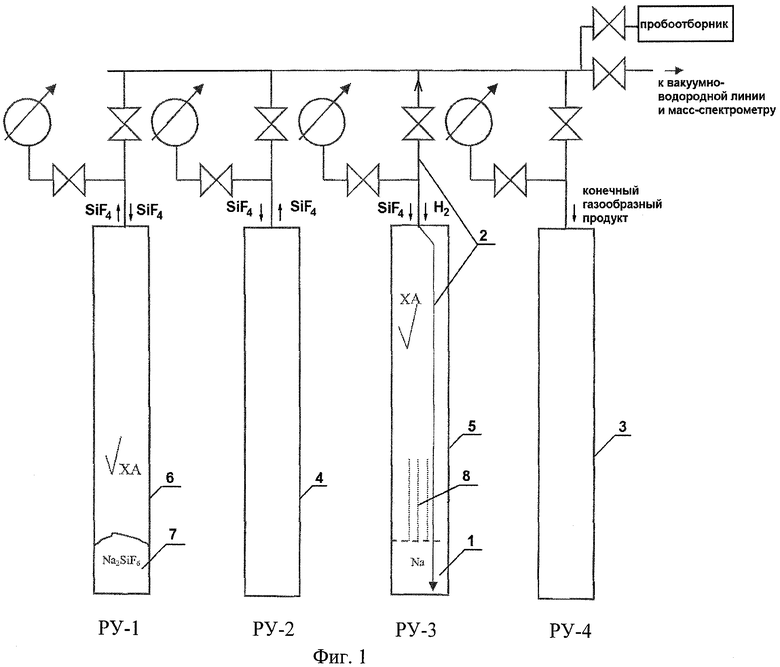

На фиг.1 представлена установка по выделению Si, на которой осуществляется указанный способ. На фиг.1 приняты следующие обозначения: 1 - восстановитель; 2 - газовакуумная линия; 3 - контейнер для отделения конечного газообразного реагента (РУ-4); 4 - контейнер для отделения тетрафторида кремния (SiF4) (РУ-2); 5 - контейнер с восстановителем (РУ-3); 6 - контейнер с кремнефторидом щелочного металла (РУ-1); 7 - кремнефторид щелочного металла; 8 - сетчатая конструкция.

Процесс выделения тетрафторида кремния и восстановление кремния ведут изолированно от внешней среды и друг от друга. Данное решение исключает превращение тетрафторида кремния в кремнефторид натрия и оксидирование и возгорание натрия.

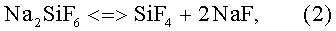

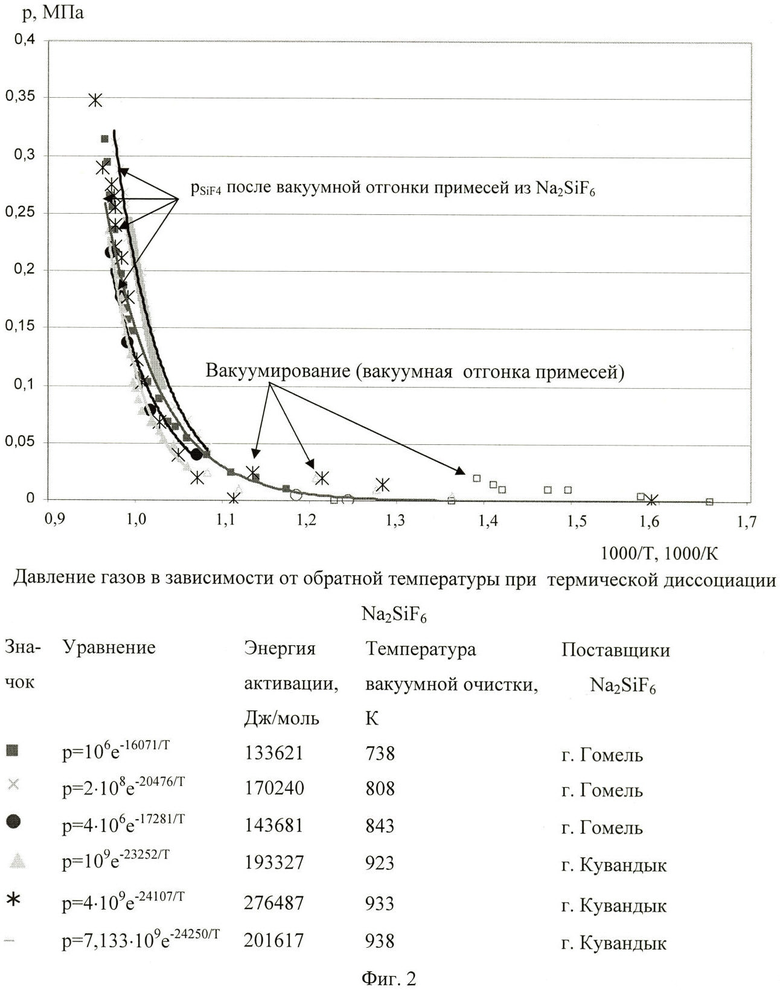

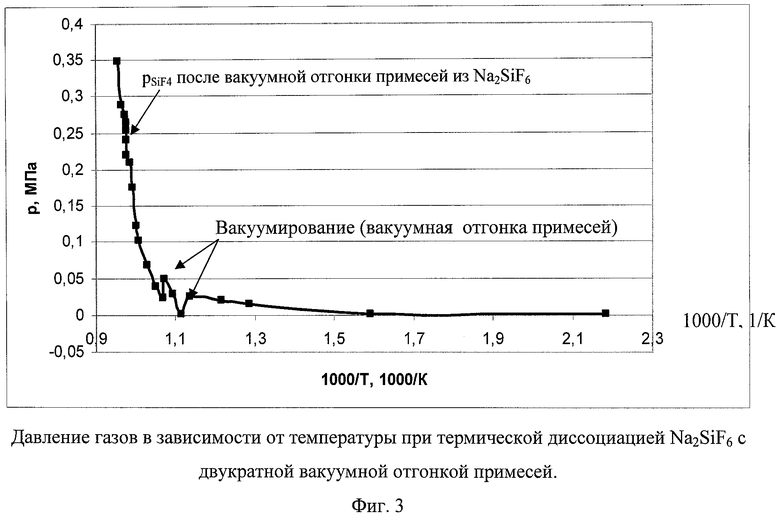

Выделение тетрафторида кремния ведут при температуре выше 923 К, которая представляет собой температуру диссоциации кремнефторида натрия, выбранную в качестве температуры удаления примесей из кремнефторида натрия. Процедура удаления примесей поясняется фиг.2÷4, результат вакуумной отгонки примесей (содержание примесей в SiF4 после вакуумной отгонки примесей) - таблицей.

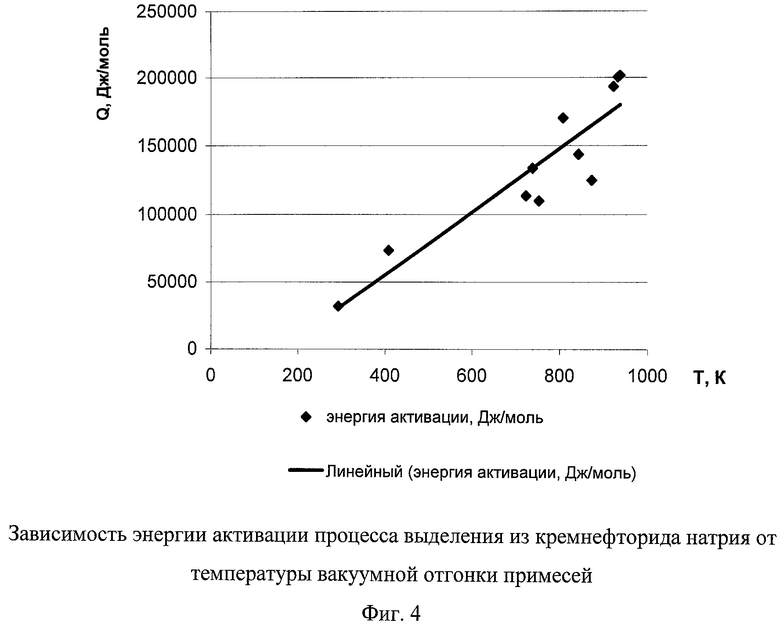

На фиг.2 представлена зависимость давления SiF4 от обратной температуры при различной температуре вакуумной отгонки примесей. На фиг.3 представлена зависимость давления SiF4 от обратной температуры при двукратной отгонке и различной температуре вакуумной отгонки примесей. Из фиг.3 очевидно, что удаление примесей при температуре до 400°С не дает должного эффекта. При дальнейшем нагревании Na2SiF4 появляется новый пик давления, превышающий значение равновесного давления SiF4 над кремнефторидом натрия. Вакуумная отгонка примесей при температуре 923±20 К позволяет получить SiF4 чистотой 99,1%, в то время, как чистота SiF4, полученного по известному способу, составляет 96,9% (столбец 8 строки 20-30 известного способа). На фиг.4 представлена зависимость энергии активации процесса диссоциации кремнефторида натрия от температуры вакуумной отгонки примесей. Энергия активации процесса диссоциации Na2SiF4 увеличивается с увеличением температуры вакуумной отгонки примесей (фиг.4), что свидетельствует о снижении содержания летучих примесей в SiF4.

Кипение натрия происходит при 1153 К. Низкотемпературная процедура вакуумной дистилляции наиболее низкокипящего компонента смеси позволяет исключить повышение содержания металлических примесей в конечном продукте - кремнии. Содержание примесей в кремнии (Fe, Cr, Ni, Ti, Al, Mg, Mn) составляет менее 10-4 массовых долей после растворения NaF в воде.

Перед выделением тетрафторида кремния проводят удаление воды, азота и(или) углеводородов путем вакуумной отгонки при температуре 923±20 К. Это позволяет исключить выход указанных примесей в тетрафторид кремния.

В частных случаях реализации способа выполняют следующее.

Остатки натрия удаляют вакуумной дистилляцией при температуре выше 623 К, но ниже температуры плавления фторида натрия. Это обеспечивает интенсификацию вакуумной дистилляции и исключает распыление фторида натрия в газовакуумную линию и упрощает процедуру его изъятия из контейнера с натрием.

Пример конкретного выполнения способа

Кремний получают следующим образом.

Процесс осуществляют при начальном давлении газообразной среды, равном 1,1 Па в контейнерах установки. Примерная схема установки дана на фиг.1.

Газовый объем первого контейнера РУ-1 очищают от воды, азота и углеводородов, выделившихся из кремнефтрорида натрия, путем вакуумной отгонки этих примесей при температуре 923 К.

Масса кремнефторида натрия в первом контейнере составляет 0,05 кг.

Тетрафторид кремния выделяют термической диссоциацией кремнефторида натрия при температуре 1023 К и передавливают из первого контейнера установки во второй контейнер (РУ-2).

Первый и второй контейнеры охлаждают до температуры 293 К.

Из второго контейнера отбирают газообразную пробу и проводят ее масс-спектральный анализ на анализаторе МХ-7304. Содержание ее компонентов составляет: SiF4 - 99,1%, Н2 - 0,8%, N2 - 0,07%, воздух + Ar + H2O + CxHy - 0,02%.

Тетрафторид кремния имеет следующие характеристики: объем - 6,2·10-4 м3, давление - 2,4·105 Па и масса - 0,0064 кг.

Тетрафторд кремния из второго контейнера установки передавливают в третий контейнер (РУ-3).

Масса натрия составляет 0,0015 кг.

Кремний в третьем контейнере восстанавливают из тетрафторида кремния при контакте с натрием при температуре 800 К.

Процесс выделения тетрафторида кремния и восстановление кремния ведут изолированно от внешней среды и друг от друга.

Давление тетрафторида кремния 0,064 МПа и натрия 0,0009 МПа поддерживают в течение 300 с.

Масса прореагировавшего с натрием тетрафторида кремния составляет 0,0003 кг.

Из третьего контейнера конечный газообразный продукт передавливают в четвертый контейнер (РУ-4), отбирают из него пробу и проводят ее масс-спектральный анализ.

Остатки натрия из третьего контейнера удаляют вакуумной дистилляцией при температуре 673 К.

Содержание газообразных компонентов составляет: SiF4 - 99%, H2 - 0,7%, N2 - 0,08%, воздух + Ar + H2O + CxHy <0,2%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ КРЕМНИЯ | 2008 |

|

RU2400424C2 |

| СПОСОБ ВЫДЕЛЕНИЯ КРЕМНИЯ | 2000 |

|

RU2181104C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕТРАФТОРИДА КРЕМНИЯ | 2009 |

|

RU2399583C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕТРАФТОРИДА КРЕМНИЯ, СПОСОБ ОТДЕЛЕНИЯ ТЕТРАФТОРИДА КРЕМНИЯ ОТ КИСЛОРОДА И ВЫСОКОЛЕТУЧИХ ФТОРИДОВ ПРИМЕСЕЙ, СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА КРЕМНИЯ ИЗ ТЕТРАФТОРИДА КРЕМНИЯ | 2003 |

|

RU2324648C2 |

| СПОСОБ ФОРМИРОВАНИЯ ЗАЩИТНОГО ПОКРЫТИЯ НА ПОВЕРХНОСТИ МЕТАЛЛА | 2009 |

|

RU2439203C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОЧИСТОГО ПОРОШКА КРЕМНИЯ ИЗ ТЕТРАФТОРИДА КРЕМНИЯ С ОДНОВРЕМЕННЫМ ПОЛУЧЕНИЕМ ЭЛЕМЕНТНОГО ФТОРА, СПОСОБ ОТДЕЛЕНИЯ КРЕМНИЯ ОТ РАСПЛАВА СОЛЕЙ, ПОЛУЧЕННЫЕ ВЫШЕУКАЗАННЫМ СПОСОБОМ ПОРОШОК КРЕМНИЯ И ЭЛЕМЕНТНЫЙ ФТОР И СПОСОБ ПОЛУЧЕНИЯ ТЕТРАФТОРИДА КРЕМНИЯ | 2004 |

|

RU2272785C1 |

| Способ получения кристаллов дифторида европия (II) EuF | 2016 |

|

RU2627394C1 |

| СПОСОБ ВОЛКОВА ДЛЯ ПРОИЗВОДСТВА ХИМИЧЕСКИ АКТИВНЫХ МЕТАЛЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2401874C2 |

| Способ получения слитков ниобия высокой чистоты | 2022 |

|

RU2783993C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ГЕНЕРИРОВАНИЯ ЭЛЕКТРОЭНЕРГИИ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2010 |

|

RU2538758C2 |

Изобретение может быть использовано в химической промышленности. Тетрафторид кремния и фторид натрия выделяют термической диссоциацией кремнефторида натрия при температуре выше 923 К, затем восстанавливают кремний из тетрафторида кремния при контакте с натрием. Выделение и восстановление проводят изолированно от внешней среды и друг от друга. Перед выделением тетрафторида кремния удаляют воду, азот и/или углеводороды вакуумной отгонкой при 923±20 К. Остатки натрия удаляют вакуумной дистилляцией при температуре выше 623 К, но ниже температуры плавления фторида натрия. Изобретение позволяет получать кремний с содержанием примесей менее 10-4 мас. долей. 1 з.п. ф-лы, 4 ил., 1 табл.

1. Способ получения кремния, включающий выделение тетрафторида кремния (SiF4) и фторида натрия (NaF) термической диссоциацией кремнефторида натрия, восстановление кремния из тетрафторида кремния при контакте с натрием, отличающийся тем, что процесс выделения тетрафторида кремния и восстановление кремния ведут изолированно от внешней среды и друг от друга, причем выделение тетрафторида кремния ведут при температуре выше 923 К, а перед выделением тетрафторида кремния проводят удаление воды, азота и/или углеводородов путем вакуумной отгонки при температуре 923±20 К.

2. Способ по п.1, отличающийся тем, что остатки натрия удаляют вакуумной дистилляцией при температуре выше 623 К, но ниже температуры плавления фторида натрия.

| US 4442082 A, 10.04.1984 | |||

| 0 |

|

SU154020A1 | |

| СПОСОБ ВЫДЕЛЕНИЯ КРЕМНИЯ | 2000 |

|

RU2181104C2 |

| US 4374111 A, 15.02.1983 | |||

| Химическая энциклопедия под редакцией Зефирова Н.С | |||

| - М.: Большая российская энциклопедия, 1998, т.5, с.208. | |||

Авторы

Даты

2011-04-10—Публикация

2008-10-13—Подача