Изобретение относится к получению тепла, образующегося иначе, чем в процессах горения, и может быть использовано при конструировании и производстве различных нагревательных устройств промышленного и бытового назначения.

Из технического решения по патенту Украины на полезную модель UA 30564, 25.02.2008, известен теплогенерирующий электрод (элемент) и способ его изготовления (прототип).

Однако теплогенерирующий электрод и способ его изготовления по патенту UA 30564 в производстве и использовании в составе устройств для получения тепловой энергии имеет низкие эксплуатационные характеристики, низкую энергетическую эффективность и сложен в изготовлении. Это объясняется тем, что электрод по конструкции представляет собой цилиндрический элемент, изготовленный путем заполнения смесью теплогенерирующих веществ, состоящей из природных минералов, полимерной трубы, торцы которой закрываются металлическими заглушками, присоединяемыми к источнику электрической энергии. Таким образом, к недостаткам конструкции и способа производства известного из патента UA 30564 пористого насыпного теплогенерирующего элемента следует отнести сложность конструкции, большие габариты, низкую энергетическую эффективность, низкую механическую прочность, невозможность нанесения покрытия из смеси поликристаллических веществ и тонкопленочного электроизолирующего оксида, большую трудоемкость и затраты при изготовлении.

Задача изобретения состояла в разработке устройства (теплогенерирующего электрода), имеющего высокие эксплуатационные характеристики и простую конструкцию, а также в разработке способа его изготовления, отличающегося упрощением технологии производства теплогенерирующего элемента и обеспечением высоких эксплуатационных характеристик готового продукта.

К эксплуатационным характеристикам в данном случае следует отнести высокий коэффициент энергетической эффективности устройства, быстрый запуск (выход на эксплуатационный режим), устойчивость протекания плазменного (теплового) процесса, компактность устройства, высокую механическую прочность и надежность, а также возможность производства устройств для получения тепла различного конструктивного выполнения.

В части устройства указанный технический результат достигается тем, что известный теплогенерирующий электрод, содержащий вещества для генерирования тепла, согласно изобретению, выполнен в форме электропроводящей пластины, на одну сторону которой нанесено покрытие из теплогенерирующих веществ, состоящее из слоя измельченной гомогенной смеси поликристаллических веществ, покрытого электроизолирующей оксидной пленкой.

Кроме того, на другую сторону пластины может быть нанесено покрытие из теплогенерирующих веществ, состоящее из слоя измельченной гомогенной смеси поликристаллических веществ, покрытого электроизолирующей оксидной пленкой.

Предусмотрено, что пластина может быть выполнена в форме диска.

Рекомендуется, чтобы смесь поликристаллических веществ состояла из окиси магния, хлорида рубидия, хлорида цезия, закиси железа, окиси железа и гранита.

Наряду с этим рекомендуется, чтобы смесь поликристаллических веществ имела следующее соотношение массовых частей компонентов, мас.%: окись магния 10-30, хлорид рубидия 16-20, хлорид цезия 5-15, закись железа 10-14, окись железа 10-14 и гранита 20-36.

В изобретении представлен также способ изготовления теплогенерирующего электрода.

В части способа указанный технический результат достигается тем, что в известном способе изготовления теплогенерирующего электрода, включающем формирование состава компонентов смеси теплогенерирующих веществ, измельчение веществ до заданного значения размеров частиц и последующее их смешение, согласно изобретению, для приготовления гомогенной смеси веществ для покрытия электрода, выполненного в форме пластины из электропроводящего материала, формируют состав компонентов смеси, состоящий из окиси магния, хлорида рубидия, хлорида цезия, закиси железа, окиси железа и гранита. Затем производят измельчение каждого компонента до размера частиц не более 50 мкм. После измельчения компоненты направляют на перемешивание при следующем соотношении массовых частей, мас.%: окись магния 10-30, хлорид рубидия 16-20, хлорид цезия 5-15, закись железа 10-14, окись железа 10-14 и гранита 20-36. Полученную после перемешивания гомогенную смесь веществ смешивают с водой до пастообразной консистенции. Затем на поверхность с одной или с двух сторон электрода наносят по меньшей мере один слой, состоящий из смеси веществ пастообразной консистенции. После нанесения производят точечное сваривание каждого слоя электрической дугой постоянного тока. Механическим путем удаляют отдельные большие выступающие неровности получившегося покрытия. Электрод с нанесенным покрытием выдерживают в муфельной печи при температуре 800 градусов Цельсия в течение 2 часов. После выемки из муфельной печи производят прокаливание покрытия электрода пламенем пропан-бутановой газовой горелки с образованием на поверхности покрытия оксидной непроводящей электрический ток пленки.

Кроме того, толщину покрытия электрода формируют в пределах от 50 до 150 мкм.

Предусмотрено, что перед прокаливанием покрытия электрода производят визуальный осмотр и механическое удаление плохо держащихся участков покрытия.

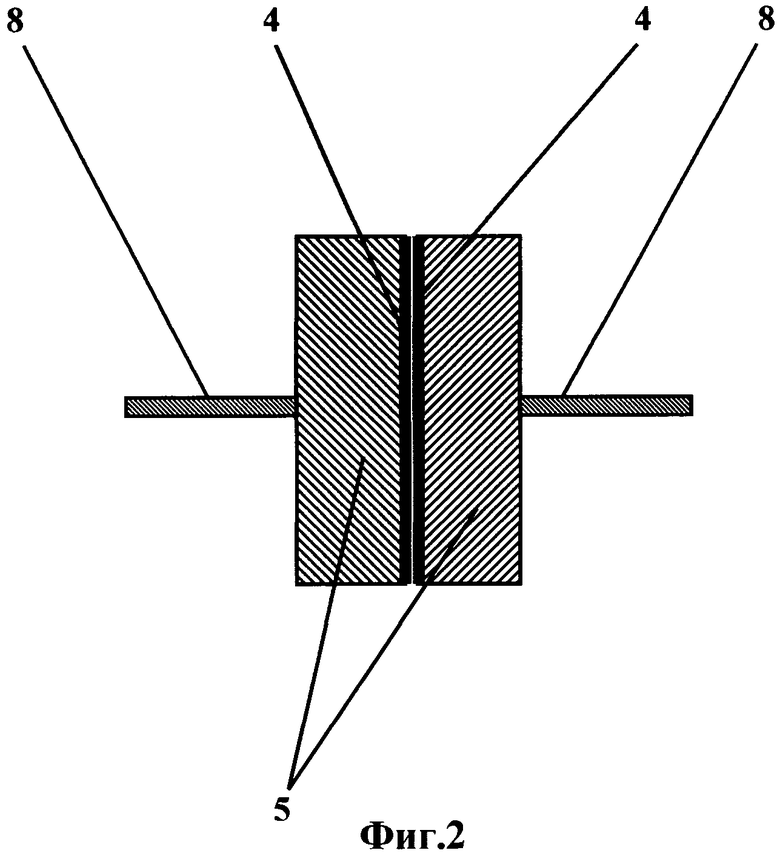

На фиг.1 показан теплогенерирующий электрод с нанесенным покрытием с одной стороны.

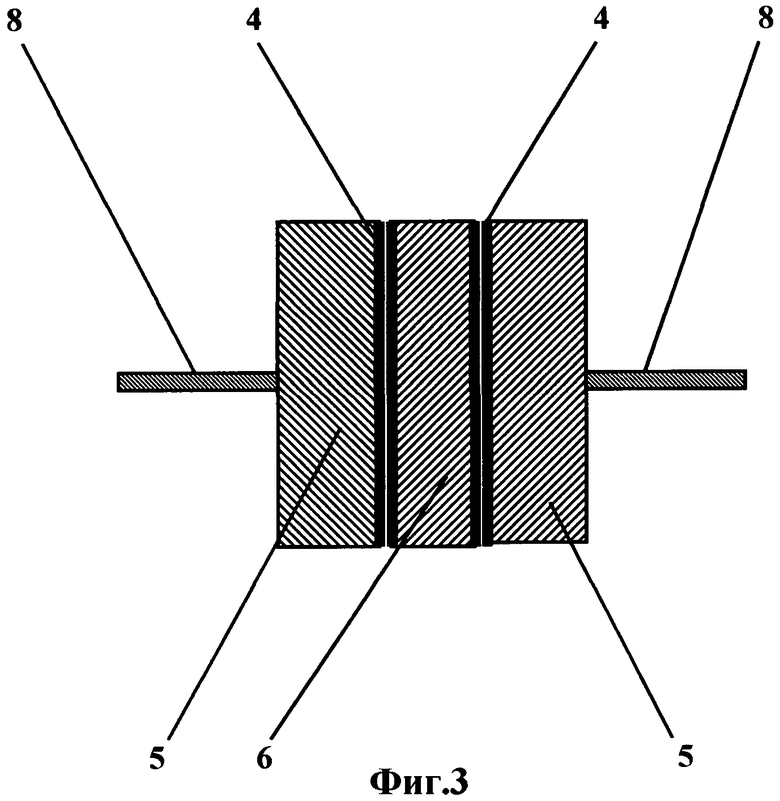

На фиг.2 показано устройство для преобразования электрической энергии в тепловую, состоящее из двух теплогенерирующих электродов с односторонним покрытием.

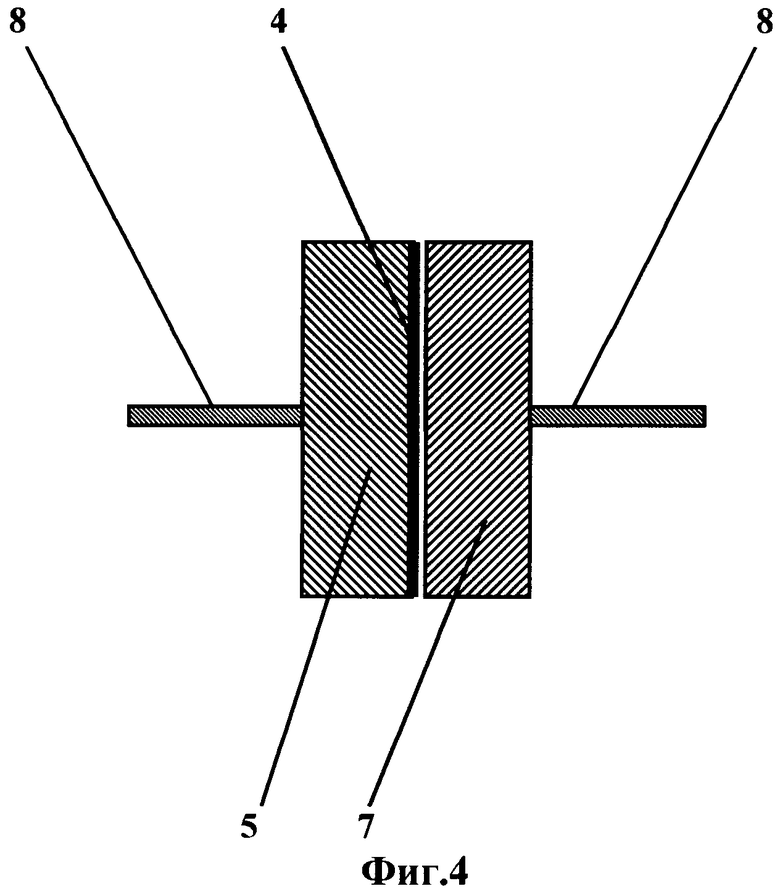

На фиг.3 показано устройство для преобразования электрической энергии в тепловую, состоящее из одного теплогенерирующего электрода с двухсторонним покрытием, установленного между двух электродов с односторонним покрытием.

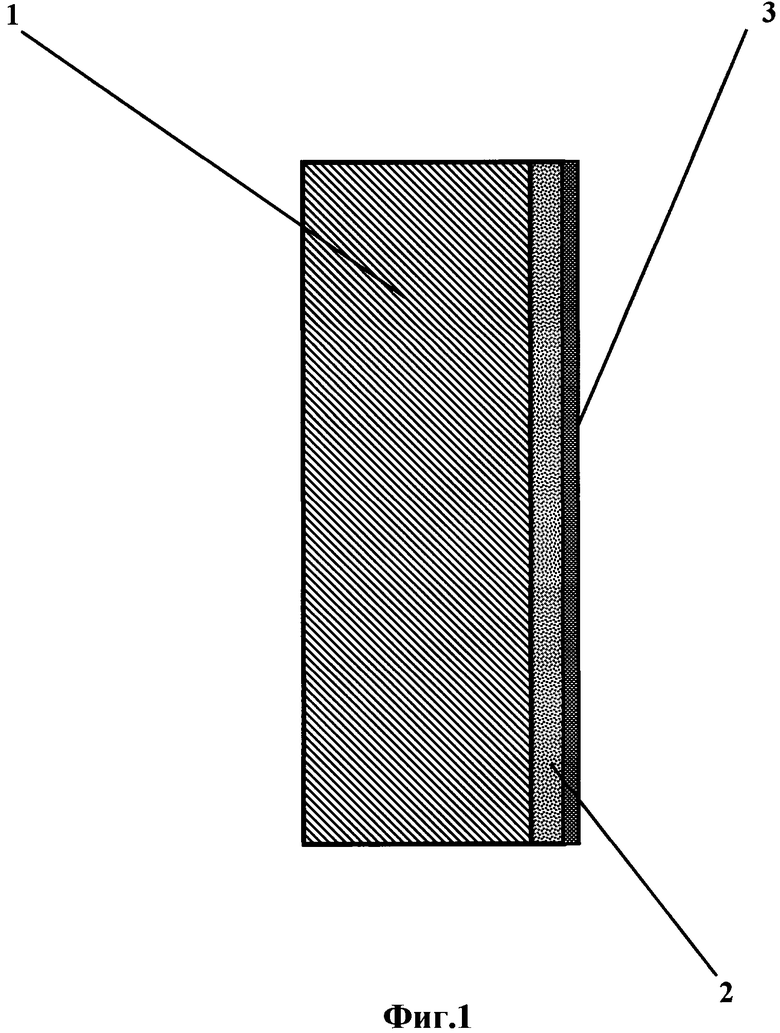

На фиг.4 показано устройство для преобразования электрической энергии в тепловую, состоящее из одного теплогенерирующего электрода с односторонним покрытием и из примыкающего к нему электрода без покрытия.

Теплогенерирующий электрод (фиг.1) состоит из пластины (1), выполненной из электропроводящего материала. На одну сторону пластины нанесено покрытие из теплогенерирующих веществ, состоящее из слоя (2) измельченной гомогенной смеси поликристаллических веществ, покрытого электроизолирующей оксидной пленкой (3). Слой из измельченной гомогенной смеси поликристаллических веществ, покрытых электроизолирующей оксидной пленкой, образует покрытие (4) электрода. Такая конструкция теплогенерирующего электрода может использоваться в составе более сложных устройств (сборок) для получения тепла. Предусмотрено также, что и на другую сторону пластины может быть нанесено покрытие из теплогенерирующих веществ, состоящее из слоя измельченной гомогенной смеси поликристаллических веществ, покрытого электроизолирующей оксидной пленкой. Пластина может быть выполнена в форме диска, например, из нержавеющей стали марки 20Х23Н18 диаметром от 30, 40 и 100 мм и толщиной 10-20 мм. Требуемый материал, размер и форма электрода (пластины) определяется мощностью, условиями теплопередачи и конструкцией конечного устройства для получения тепловой энергии, в котором будут использоваться предлагаемые электроды.

Для получения наиболее высокого коэффициента энергетической эффективности теплогенерирующего устройства, определяемого как отношение полученной энергии к затраченной, рекомендуется, чтобы смесь поликристаллических веществ состояла из окиси магния, хлорида рубидия, хлорида цезия, закиси железа, окиси железа и гранита. Наряду с этим рекомендуется, чтобы смесь поликристаллических веществ, входящих в покрытие (4) электрода, имела следующее соотношение массовых частей компонентов, мас.%: окись магния 10-30, хлорид рубидия 16-20, хлорид цезия 5-15, закись железа 10-14, окись железа 10-14 и гранита 20-36.

С помощью предлагаемого электрода можно создавать устройства для получения тепла различной конструкции (сборки). Например, устройство (фиг.2) для получения тепла, состоящее из двух теплогенерирующих электродов с односторонним покрытием (5). В этом устройстве теплогенерирующие электроды примыкают друг к другу соответствующими покрытиями. Кроме того, может быть сконструировано устройство (фиг.3), состоящее, по меньшей мере, из одного теплогенерирующего электрода с двухсторонним покрытием (6), установленного между двух электродов с односторонним покрытием (5), или устройство (фиг.4), состоящее из одного теплогенерирующего электрода с односторонним покрытием (5) и из примыкающего к нему электрода без покрытия (7). Возможны и другие устройства, включающие различные комбинации теплогенерирующих электродов.

Устройство для преобразования электрической энергии в тепловую, включающее в конструкцию теплогенерирующие электроды, работает следующим образом.

При подаче напряжения от источника электрического тока через электроклеммы (8) на теплогенерирующие электроды, в зоне примыкания электродов - где имеется покрытие (4), состоящее из слоя измельченной смеси поликристаллических веществ, покрытого электроизолирующей оксидной пленкой, создается разряд и возникает газоразрядная плазма. Этот процесс сопровождается высокой температурой (от 670 до 800 градусов по Цельсию) и выделением большого количества тепловой энергии, которая отводится потребителю, например, с помощью циркулирующего теплоносителя. Как показали испытания, наиболее интенсивно плазменный процесс развивается и протекает при следующих соотношениях массовых частей компонентов, входящих в покрытие, мас.%: окись магния 20, хлорид рубидия 18, хлорид цезия 10, закись железа 12, окись железа 12 и гранита 28.

Способ изготовления теплогенерирующего электрода осуществляется следующим образом.

Для приготовления гомогенной смеси веществ для покрытия электрода, выполненного в форме пластины (1) из электропроводящего материала (фиг.1), например из нержавеющей стали марки 20Х23Н18, формируют состав компонентов смеси, состоящий из окиси магния, хлорида рубидия, хлорида цезия, закиси железа, окиси железа и гранита. Затем производят измельчение каждого компонента, например, в шаровой мельнице до размера частиц не более 50 мкм. После измельчения компоненты направляют на перемешивание, например, в барабанном смесителе при следующем соотношении массовых частей, мас.%: окись магния 10-30, хлорид рубидия 16-20, хлорид цезия 5-15, закись железа 10-14, окись железа 10-14 и гранита 20-36. Полученную после перемешивания гомогенную смесь веществ смешивают с водой до пастообразной консистенции. Затем на поверхность с одной или с двух сторон электрода наносят по меньшей мере один слой, состоящий из смеси веществ пастообразной консистенции. После нанесения производят точечное сваривание каждого слоя электрической дугой постоянного тока. Механическим путем удаляют отдельные большие выступающие неровности получившегося покрытия. Электрод с нанесенным покрытием выдерживают в муфельной печи при температуре 800 градусов Цельсия в течение 2 часов. После выемки из муфельной печи производят прокаливание покрытия электрода пламенем пропан-бутановой газовой горелки с образованием на поверхности покрытия оксидной непроводящей электрический ток пленки. Толщину покрытия электрода формируют в пределах от 50 до 150 мкм. Предусмотрено, что перед прокаливанием покрытия электрода производят визуальный осмотр и механическое удаление плохо держащихся участков покрытия. Изготовленные электроды на 1-2 часа включаются в состав действующей электронагревательной сборки (устройства). Повторно производится визуальный осмотр и механическое удаление плохо держащихся участков покрытия.

Выбор качественного и количественного состава компонентов покрытия был обусловлен скоростью возникновения электроплазменных зон и обеспечением устойчивого протекания плазменного процесса в устройстве, изготовленном с помощью предлагаемого способа. В результате проведения лабораторных испытаний было выявлено, что наиболее интенсивно плазменный процесс развивается и протекает при следующих соотношениях массовых частей компонентов, входящих в покрытие, мас.%: окись магния 20, хлорид рубидия 18, хлорид цезия 10, закись железа 12, окись железа 12 и гранита 28.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОВОЙ ЭНЕРГИИ | 2009 |

|

RU2407959C1 |

| Катализатор для получения антрахинона | 1973 |

|

SU471704A3 |

| Электронная лампа с катодом косвенного нагрева | 1935 |

|

SU50261A1 |

| КАТАЛИЗАТОР ДЛЯ ПОЛУЧЕНИЯ ОКСИДА ЭТИЛЕНА | 1990 |

|

RU2045335C1 |

| Флюс для автоматической высокоскоростной сварки сталей | 1983 |

|

SU1130446A1 |

| СПОСОБ ПОЛУЧЕНИЯ АБРАЗИВНОГО МАТЕРИАЛА | 1987 |

|

RU2036215C1 |

| НИОБИЕВЫЙ ПОРОШОК, СПЕЧЕННЫЙ НИОБИЕВЫЙ МАТЕРИАЛ И КОНДЕНСАТОР, ВЫПОЛНЕННЫЙ С ИСПОЛЬЗОВАНИЕМ СПЕЧЕННОГО МАТЕРИАЛА | 2001 |

|

RU2267182C2 |

| Способ получения фосфоресцирующих веществ | 1928 |

|

SU34666A1 |

| Флюс для сварки алюминия | 1989 |

|

SU1632712A1 |

| СПОСОБ ПОЛУЧЕНИЯ СПЛАВОВ ЩЕЛОЧНЫХ МЕТАЛЛОВ И ИХ ПРИМЕНЕНИЕ | 2010 |

|

RU2528919C2 |

Изобретение относится к получению тепла, образующегося иначе, чем в процессах горения. Сущность изобретения: теплогенерирующий электрод выполнен в форме электропроводящей пластины (1), на одну сторону которой нанесено покрытие из теплогенерирующих веществ, состоящее из слоя (2) измельченной гомогенной смеси поликристаллических веществ, покрытого электроизолирующей оксидной пленкой (3). В способе изготовления электрода формируют смесь, состоящую из мас.%: окись магния 10-30, хлорид рубидия 16-20, хлорид цезия 5-15, закись железа 10-14, окись железа 10-14, гранита 20-36. Производят измельчение компонентов до размера частиц не более 50 мкм и перемешивают. Полученную смесь смешивают с водой до пастообразной консистенции. На поверхность с одной или с двух сторон электрода наносят один слой, состоящий из смеси веществ. Производят точечное сваривание каждого слоя. Удаляют выступающие неровности получившегося покрытия. Электрод с покрытием выдерживают в муфельной печи при 800°С в течение 2 часов. Прокаливают покрытие электрода с образованием на поверхности оксидной непроводящей электрический ток пленки. Техническим результатом изобретения является улучшение эксплуатационных характеристик. 2 н. и 6 з.п. ф-лы, 4 ил.

1. Теплогенерирующий электрод, содержащий вещества для генерирования тепла, отличающийся тем, что электрод выполнен в форме электропроводящей пластины, на одну сторону которой нанесено покрытие из теплогенерирующих веществ, состоящее из слоя измельченной гомогенной смеси поликристаллических веществ, покрытого электроизолирующей оксидной пленкой.

2. Электрод по п.1, отличающийся тем, что и на другую сторону пластины нанесено покрытие из теплогенерирующих веществ, состоящее из слоя измельченной гомогенной смеси поликристаллических веществ, покрытого электроизолирующей оксидной пленкой.

3. Электрод по п.1 или 2, отличающийся тем, что пластина выполнена в форме диска.

4. Электрод по п.1 или 2, отличающийся тем, что смесь поликристаллических веществ состоит из окиси магния, хлорида рубидия, хлорида цезия, закиси железа, окиси железа и гранита.

5. Электрод по п.4, отличающийся тем, что смесь поликристаллических веществ имеет следующее соотношение массовых частей компонентов, мас.%:

6. Способ изготовления теплогенерирующего электрода, включающий формирование состава компонентов смеси теплогенерирующих веществ, измельчение веществ до заданного значения размеров частиц и последующее их смешение, отличающийся тем, что для приготовления гомогенной смеси веществ для покрытия электрода, выполненного в форме пластины из электропроводящего материала, формируют состав компонентов смеси, состоящий из окиси магния, хлорида рубидия, хлорида цезия, закиси железа, окиси железа и гранита, затем производят измельчение каждого компонента до размера частиц не более 50 мкм, после измельчения компоненты направляют на перемешивание при следующем соотношении массовых частей, мас.%:

полученную после перемешивания гомогенную смесь веществ смешивают с водой до пастообразной консистенции, затем на поверхность с одной или с двух сторон электрода наносят, по меньшей мере, один слой, состоящий из смеси веществ пастообразной консистенции, после нанесения производят точечное сваривание каждого слоя электрической дугой постоянного тока, механическим путем удаляют отдельные большие выступающие неровности получившегося покрытия, электрод с нанесенным покрытием выдерживают в муфельной печи при температуре 800°С в течение 2 ч, после выемки из муфельной печи производят прокаливание покрытия электрода пламенем пропан-бутановой газовой горелки с образованием на поверхности покрытия оксидной непроводящей электрический ток пленки.

7. Способ по п.6, отличающийся тем, что толщину покрытия электрода формируют в пределах от 50 до 150 мкм.

8. Способ по п.6, отличающийся тем, что перед прокаливанием покрытия электрода производят визуальный осмотр и механическое удаление плохо держащихся участков покрытия.

| РУЛЕВОЙ ПРИВОД | 1930 |

|

SU30564A1 |

| СПОСОБ И УСТРОЙСТВО ПОЛУЧЕНИЯ ТЕПЛОВОЙ ЭНЕРГИИ ИЗ ЭЛЕКТРИЧЕСКОЙ | 2006 |

|

RU2355953C2 |

| RU 2006111328 A, 20.10.2007 | |||

| US 4668298 A, 26.05.1987 | |||

| WO 2009146270 A1, 03.12.2009. | |||

Авторы

Даты

2012-01-10—Публикация

2010-06-03—Подача