Изобретение относится к области машиностроения, а в частности к способам изготовления колец подшипников из металлической ленты.

Известно устройство [1] для намотки металлических лент, содержащее центральный приводной вал с продольным пазом, на котором последовательно с чередованием установлены намоточные барабаны с боковыми направляющими втулками, втулки имеют выступ, размещенный в пазу вала, и участки с повышенным коэффициентом трения, которые выполнены прерывистыми в виде элементов, закрепленных в углублениях, предусмотренных на боковых поверхностях втулок, кроме того устройство оснащено регулировочным механизмом в виде зажимного узла и пружин сжатия. Элементы могут быть выполненными упругими, например, из резины.

Устройство обеспечивает автоматическое регулирование усилия намотки на всех барабанах одновременно. Недостатком данного устройства является то, что упругие элементы быстро выходят из строя, так как выполнены из резины, и невысокая точность размеров получаемых рулонов.

Наиболее близким к заявленному является устройство для намотки ленты в рулон, содержащем привод, кинематически связанный с оправкой для намотки ленты, имеющей щель для фиксации начала ленты (Свидетельство на полезную модель РФ №13792. Устройство для намотки ленты в рулон, B65H 18/00, B01D 27/06 [2]). Устройство содержит механизм прижима ленты к оправке, корпус с крышкой, корпус имеет прорезь для фиксации конца ленты, свободно уложенной внутри него, при этом механизм прижима состоит из винтов, радиально установленных на корпусе с возможностью взаимодействия с рулоном, намотанным на валик, который одним своим вырезом кинематически связан с приводом, а другим - с храповым механизмом, закрепленным на корпусе.

Недостатками данного устройства являются невысокая плотность намотки, так как отсутствует устройство для натяжения ленты в процессе намотки, и невысокая точность обеспечения диаметров рулона.

Задачей изобретения является повышение точности и плотности навивки ленты в рулон.

Поставленная задача решается тем, что в известном устройстве для намотки ленты в рулон, содержащем привод, кинематически связанный с оправкой для намотки ленты, имеющей щель для фиксации начала ленты, согласно изобретению оправка выполнена в виде установленного на шпинделе диска, имеющего кольцевую выточку с внутреннем и наружным диаметрами, выполненными большими требуемых диаметров рулона на величину его упругой деформации, которая возникает после снятия рулона с оправки, устройство снабжено упором, механизмом перемещения оправки вдоль оси шпинделя до упора и механизмом натяжения ленты, упор снабжен пазом для подачи ленты, а механизм натяжения ленты выполнен в виде неподвижной детали с изогнутой щелью, с радиусом, близким к радиусу намотки, и центральным углом, обеспечивающим необходимое натяжение ленты.

Решение поставленных задач достигается за счет следующего.

Так как оправка выполнена в виде диска, имеющего кольцевую выточку с внутреннем и наружным диаметрами, соответствующими диаметрам изготавливаемого рулона, выполненными большими требуемых диаметров рулона после его снятия с оправки на величину упругой деформации рулона, то это позволяет получить точный наружный и внутренний размер рулона после снятия его с оправки. Наличие упора предотвращает выскальзывание металлической ленты из оправки в процессе навивки и облегчает процесс извлечения готового рулона по завершении навивки, путем отвода упора от оправки, что также способствует повышению точности изготовления рулона. Наличие неподвижной детали с изогнутой щелью с радиусом, близким к радиусу намотки, и центральным углом, обеспечивающим необходимое натяжение ленты, обеспечивает необходимые радиус изгиба ленты и ее натяжение за счет повышенного трения и высокую плотность намотки ленты в рулон.

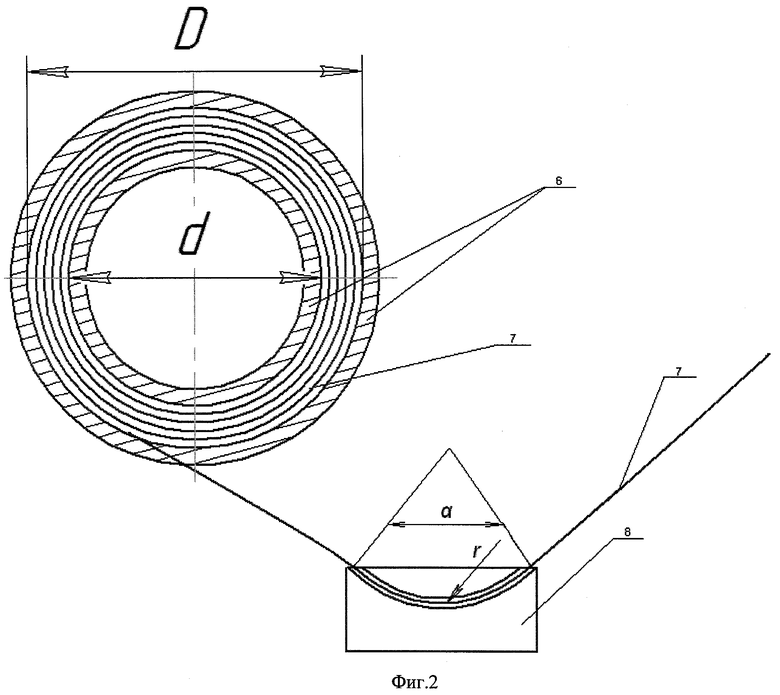

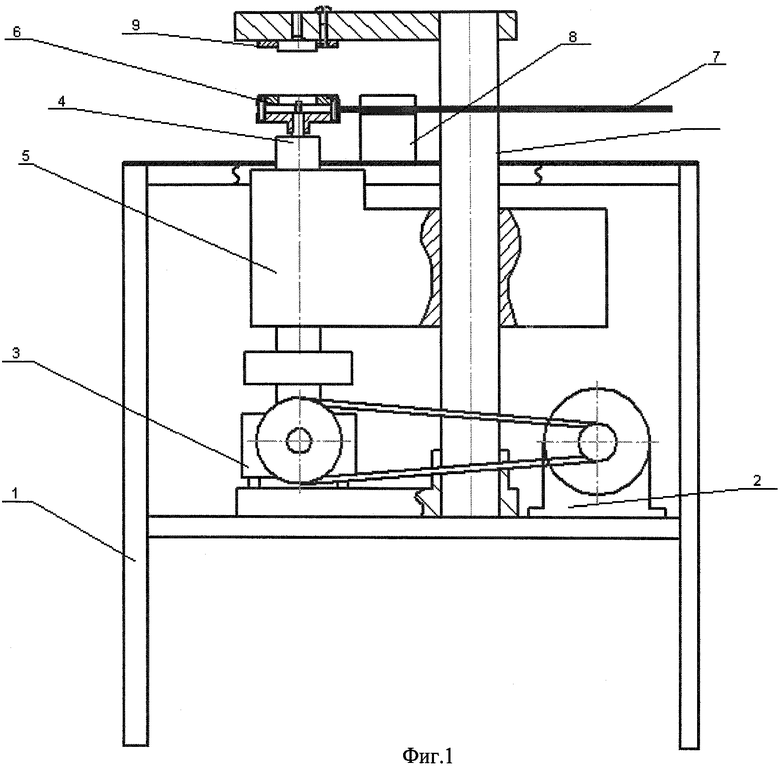

Сущность предлагаемого изобретения поясняется чертежами, где на фиг.1. изображено устройство для намотки тонкого проката в рулон, на фиг.2. изображена оправка с подаваемой в нее лентой.

Устройство состоит из станины 1, в которой установлены электродвигатель 2 и редуктор 3, связанные между собой посредством клиноременной передачи (фиг.1). Редуктор 3 передает вращение на шпиндель 4, смонтированный в корпусе шпиндельной бабки 5 с возможностью перемещения вдоль оси от ручного привода (не показан). На шпинделе 4 установлена оправка 6. Оправка 6 имеет кольцевую выточку с большим диаметром D и малым диаметром d (фиг.2). В кольцевой выточке оправки 6 закреплен конец металлической ленты 7, которая уложена в узкой щели с изгибом неподвижной детали 8. Радиус r (фиг.2) изгиба узкой щели детали 8 и угол охвата α подбирают экспериментально, чтобы за счет трения ленты о стенки щели возникала потребная сила P натяжения ленты 7. Кроме того изгиб узкой щели с радиусом r создает изгиб ленты 7, близкий к радиусу ее намотки на оправку 6, что также способствует более плотной намотки ленты 7 в рулон. В верхней части устройства неподвижно закреплен упор 9, служащий для поджима ленты 7 к оправке 6.

Работа устройства осуществляется следующим образом. В оправке 6 неподвижно фиксируют конец металлической ленты 7. После этого шпиндель 4 с помощью ручного механизма (не показан) перемещают вдоль его оси до упора оправки 6 в неподвижный упор 9. Включают вращение расположенных в станине 1 электродвигателя 2 и редуктора 3, который передает вращение шпинделю 4 и оправке 6. Лента 7 сматывается с бухты (не показана) и проходит при намотке на оправку 6 через узкую щель с изгибом детали 8, что создает определенное натяжение ленты 7. Лента 7 наматывается на малый диаметр d кольцевой выточки оправки 6 до тех пор, пока рулон не достигнет диаметра D, равного большему диаметру кольцевой выточки оправки 6. В этот момент ленту 7 вблизи оправки 6 отрезают от бухты и при дальнейшем вращении оправки 6 свободный конец ленты 7 за счет натяга плотно укладывается в кольцевую канавку оправки 6. Вращение устройства выключают, шпиндель 4 с оправкой 6 отводят от упора 9 в исходное положение. Оправку 6 снимают со шпинделя 4 и выпресовывают из нее полученный рулон в специально подготовленный кожух (не показан). После этого оправку 6 вновь закрепляют на шпинделе 4 и цикл повторяют.

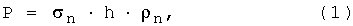

Для обеспечения требуемой плотности контакта витков в процессе навивки ленты обеспечивается натяжение ленты действием силы P. Требуемую силу P растяжения ленты в процессе намотки определяют по формуле:

где h - ширина ленты, мм;

ρn - наружный диаметр рулона, образуемого при намотке ленты, мм;

σn - требуемое минимальное нормальное напряжение между витками в рулоне, МПа.

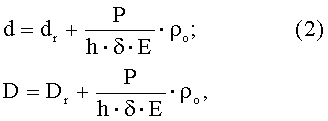

Так как после выпресовки рулона из оправки он изменяет свои размеры, то больший и меньший диаметры кольцевой выточки оправки определяют по формуле:

где Е - модуль упругости материала ленты, МПа;

ρo - средний радиус рулона, мм;

dr и Dr - требуемые внутренний и наружный диаметры рулона после его выпресовки из оправки, мм.

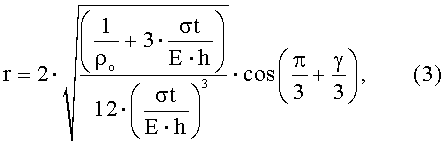

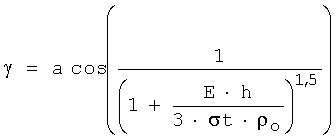

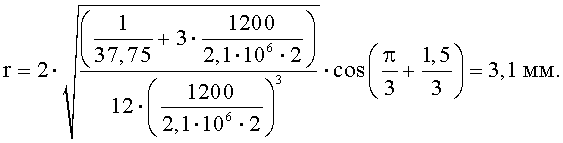

Для того чтобы витки при навивке имели радиус ρo, близкий к среднему радиусу навивки, необходимо, чтобы радиус r ее изгиба в узкой щели детали 8 был равен:

где σt - предел текучести материала ленты, МПа;

Е - модуль упругости материала ленты, МПа;

Приведем следующий пример. Требуется изготовить кольцо упорного подшипника. Наружный диаметр кольца Dp=80,5 мм, внутренний диаметр dp=70,5 мм, высота h=2 мм. Кольцо изготавливаем путем навивки ленты в рулон. Для навивки рулона используем стандартную ленту нормальной точности с обрезанными кромками светлокаленую термообработанную третьей прочности толщиной 0,3 мм и шириной 2 мм (ГОСТ 2614-55) из стали 65Г (ГОСТ 1050-60). Минимальное напряжение контакта между витками σn=4 МПа.

Несложно определить, что для изготовления рулона размер ленты должен иметь длину l=9,4 м. Предел текучести материала ленты σt=1200 МПа, модуль упругости Е=2,1·106 МПа.

Глубину кольцевой канавки оправки и ширину ленты устанавливаем равными требуемой высоте кольца. Силу натяжения ленты определяем по формуле (1):

Р=4·2·80,5=644 Н.

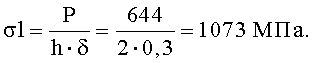

Проверяем, не превысит ли при такой силе напряжение ее растяжения σl допустимой величины:

Как видно, напряжение растяжение ленты не превышает ее предел текучести, что допустимо.

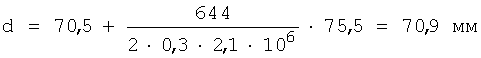

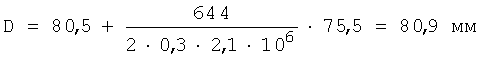

Наружный и внутренний диаметр кольцевой канавки оправки определяем по формуле (1):

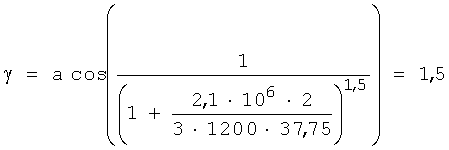

Радиус изгиба r узкой щели, через которую подается лента, определяем по формуле (3):

Центральный угол дуги окружности узкой щели детали 8, обеспечивающий необходимое натяжение ленты P, по экспериментальным данным принимаем равным α=120°.

При навивке требуется уложить 42 витка ленты. Если укладывать ленту с частотой вращения катушки 300 об/мин, то для изготовления детали потребуется всего 8,5 сек. Коэффициент использования материала составляет КИМ-1.

Тем самым обеспечивается очень высокая производительность. Вследствие прохождения металлической ленты через деталь, имеющую неподвижную щель с изгибом, полученный рулон имеет высокую плотность укладки витков, что исключает микропроскальзование между слоями. Так как оправка выполнена в виде диска, имеющего кольцевую выточку с внутреннем и наружным диаметрами, соответствующими диаметрам изготавливаемого рулона, получается высокая точность детали.

Технико-экономическая эффективность предложенного способа заключается в следующем:

1. Данная установка является универсальной.

2. Высокая производительность изготовления деталей.

3. Высокая точность изготовленных деталей.

4. Малые затраты на изготовление.

5. Высокая плотность расположения витков.

Литература

1. Описание изобретения к патенту РФ №2113304. Устройство для намотки металлических лент. B21C 47/04, Заявка: 95119028/02.

2. Свидетельство на полезную модель РФ №13792. Устройство для намотки ленты в рулон. B65H 18/00, B01D 27/06, Заявка: 99117860/20, 16.08.1999.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОДШИПНИК И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2009 |

|

RU2391568C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ | 2008 |

|

RU2397052C2 |

| СПОСОБ РЕЛАКСАЦИИ ОСТАТОЧНЫХ НАПРЯЖЕНИЙ | 2011 |

|

RU2478031C2 |

| СПОСОБ РЕЛАКСАЦИИ ОСТАТОЧНЫХ НАПРЯЖЕНИЙ | 2010 |

|

RU2457100C2 |

| СПОСОБ ОТРЕЗКИ ТРУБНОЙ ЗАГОТОВКИ | 2005 |

|

RU2292996C2 |

| СПОСОБ ОБРАБОТКИ ФАСОННЫХ ДЕТАЛЕЙ | 2005 |

|

RU2292978C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛОСКОЙ УПЛОТНИТЕЛЬНОЙ ПРОКЛАДКИ, ПРОКЛАДКА, ПОЛУЧЕННАЯ ЭТИМ СПОСОБОМ | 2008 |

|

RU2389926C1 |

| СПОСОБ ЧИСТОВОЙ ОБРАБОТКИ | 2006 |

|

RU2325259C2 |

| Способ стабилизации геометрических параметров цилиндрических деталей | 2023 |

|

RU2833570C1 |

| МУФТА ВКЛЮЧЕНИЯ СЦЕПЛЕНИЯ ТРАНСПОРТНОГО СРЕДСТВА | 2001 |

|

RU2223425C2 |

Изобретение предназначено для повышения точности и плотности навивки в рулон металлической ленты, предназначенной для изготовления колец подшипника. Устройство для намотки ленты в рулон содержит привод, кинематически связанный с оправкой для намотки ленты, имеющей в середине щель для фиксации начала ленты. Получение рулона с точными наружным и внутренним диаметрами обеспечивается за счет того, что оправка выполнена в виде диска, имеющего кольцевую выточку с внутреннем и наружным диаметрами, выполненными большими требуемых диаметров рулона после его снятия с оправки на величину упругой деформации рулона, устройство снабжено упором, механизмом перемещения оправки вдоль оси до упора и механизмом натяжения ленты, упор снабжен пазом для подачи ленты в канавку оправки, а механизм натяжения ленты выполнен в виде неподвижной щели с изгибом, через которую подается лента. 2 ил.

Устройство для намотки ленты в рулон, содержащее привод, кинематически связанный с оправкой для намотки ленты, имеющей щель для фиксации начала ленты, отличающееся тем, что оправка выполнена в виде установленного на шпинделе диска, имеющего кольцевую выточку с внутренним и наружным диаметрами, выполненными большими требуемых диаметров рулона на величину его упругой деформации, которая возникает после снятия рулона с оправки, а устройство снабжено упором, механизмом перемещения оправки вдоль оси шпинделя до упора и механизмом натяжения ленты, причем упор снабжен пазом для подачи ленты, а механизм натяжения ленты выполнен в виде неподвижной детали с изогнутой щелью с радиусом, близким к радиусу намотки, и центральным углом, обеспечивающим необходимое натяжение ленты.

| Сосуд для заливки кладки прыском | 1928 |

|

SU13792A1 |

| Моталка с укладчиком для мелкосортного проката | 1978 |

|

SU694244A1 |

| Шпуля для намотки ленты | 1977 |

|

SU660748A1 |

| Катушка комаровского для намоткипРОВОлОКи | 1978 |

|

SU806196A1 |

| US 20070001049 A1, 04.01.2007. | |||

Авторы

Даты

2012-01-20—Публикация

2010-06-15—Подача