Изобретение относится к технологии литейного производства, а именно к производству литейных стержней и форм теплового отверждения с использованием органического смоляного связующего.

Уровень техники

Известен состав стержневой смеси, ускорителем горячего отверждения в которой является катализатор марки КЧ-41, в качестве связующего используется карбамидофурановая смола КФ-90. Состав смеси в мас.%:

(см. кн.: Технология литейного производства: Литье в песчаные формы / А.П.Трухов, Ю.А.Сорокин, М.Ю.Ершов и др. - М.: Издательский центр «Академия», 2005. - 528 с.).

Существенный недостаток данной смеси - высокий расход дорогостоящих ингредиентов, в том числе смоляного связующего и катализатора отверждения. Недостатком является многокомпонентность смеси, что в процессе производства приведет к нестабильности процесса.

Известен состав стержневой смеси горячего отверждения (прототип), в которой используются компоненты в мас.%:

(см. патент SU 1822354 A3, В22С 1/22, 15.06.1993).

Недостатком данной смеси является слишком большое количество компонентов в малых количествах, подача которых в промышленных масштабах может приводить к нестабильности процесса в результате сложности дозирования. При хорошем уровне текучести смеси необходимо отметить низкую прочность в отвержденном состоянии и высокий расход смоляных связующих.

Техническим результатом заявленной смеси является снижение расхода смоляного связующего и катализатора отверждения, уменьшение количества компонентов и увеличение стабильности процесса и достижение при этом сопоставимых с прототипом прочностных показателей.

Технический результат достигается тем, что предлагаемая смесь для изготовления литейных стержней, отверждаемых в нагреваемой оснастке, содержит огнеупорный наполнитель в виде кварцевого песка, катализатор-отвердитель КЧ-41, связующее на основе карбамидофурановой смолы КФ-90, представляющее собой эмульсионную связующую композицию на основе карбамидофурановой смолы КФ-90 и модифицирующих микродобавок, полученных путем активирующей обработки в двухроторном лопастном смесителе и в шаровой вибрационной мельнице пыли из электрофильтров аспирационных систем литейного двора доменного производства (АПДП), в следующем составе, мас.%: SiO2 - 4; CaO - 3,45; MgO - 0,8; MnO - 0,13; Al2O3 - 1,08; FeO - 14,6; Fe2O3 - 50,3; С - 21,4 и алюмохромового порошка (AX), содержащего в мас.%: Al2O3 - 72,5; Cr2O3 - 16,2; SiO2 - 5,8; Fe2O3 - 1,4; MnO - 0,05; и имеющая следующий состав в мас.%:

Соотношение карбамидофурановой смолы КФ-90 и модифицирующих микродобавок в эмульсионной связующей композиции составляет 1:1-3:1.

Способ приготовления смеси для литейных стержней, отверждаемых в нагреваемой оснастке, включает дозированное введение в смеситель огнеупорного наполнителя, связующего на основе карбамидофурановой смолы КФ-90 и катализатора-отвердителя КЧ-41 и последующее перемешивание указанных компонентов. В качестве связующего используют эмульсионную связующую композицию, полученную путем смешивания карбамидофурановой смолы КФ-90 и модифицирующих микродобавок, полученных активирующей обработкой в двухроторном лопастном смесителе и в шаровой вибрационной мельнице пыли из электрофильтров аспирационных систем литейного двора доменного производства (АПДП), имеющей следующий состав, мас.%: SiO2 - 4; CaO - 3,45; MgO - 0,8; MnO - 0,13; Al2O3 - 1,08; FeO - 14,6; Fe2O3 - 50,3; С - 21,4 и алюмохромового порошка (AX), содержащего в мас.%: Al2O3 - 72,5; Cr2O3 - 16,2; SiO2 - 5,8; Fe2O3 - 1,4; MnO - 0,05.

Заявленное изобретение обеспечивает достижение следующего технического результата: снижение количества используемой смолы и достижение при этом сопоставимых с прототипом прочностных показателей (с максимальным отклонением значений прочности на 15%).

Каждый из компонентов предлагаемых добавок оказывает определенное воздействие на технологию изготовления стержней. Например, оксиды железа АПДП способствуют снижению риска образования пористости и раковин в металле при термическом разложении азотосодержащих смол в результате связывания и нейтрализации азота и водорода и, соответственно, улучшению санитарно гигиенических условий труда в процессе приготовления смесей, сушки стержней и заливки форм металлом. Также оксиды железа, обладая высокой теплопроводностью, увеличивают скорость отверждения связующей композиции. Оксид алюминия АХ увеличивают термостойкость смоляного связующего.

Технология применения данных порошкообразных отходов, полученных с предприятий, отличается тем, что они с целью увеличения реакционной способности, усреднения, измельчения и механической активации поверхности частиц в результате их перемещения, раздавливания, дробления и частичного истирания прошли специальную обработку в двухроторном лопастном смесителе непрерывного действия и впоследствии в шаровой вибрационной мельнице.

Предлагаемая смесь отличается тем, что связующая композиция готовится отдельно до момента подачи к смеси. Требуемое количество техногенного порошка (АПДП) предварительно смешивалось со смоляным связующим в высокоскоростном смесителе типа «турбула». При необходимости может применяться АХ. Полученные эмульсионные связующие представляют собой однородные композиции с условной вязкостью при температуре окружающей среды 10-50 с по вискозиметру ВЗ-246 и цветом от серого до коричневого.

Предлагаемая технология приготовления связующих композиций отдельно от процесса формования значительно упрощает в процессе производства стержней процедуру дозирования малых количеств порошкообразных микродобавок к смеси. Благодаря такой технологии увеличивается производительность оборудования за счет снижения количества дозирующих операций, снижается риск возникновения нештатных ситуаций, обусловленных человеческим фактором. Полученная таким образом связующая композиция позволяет сократить трудоемкость при изготовлении стержней, т.к. добавление отдельных имеющих малый вес компонентов к смеси требует точные корректно настроенные измерительные установки и специально обученный обслуживающий эти установки персонал.

Применение предложенного композиционного связующего на основе смол целесообразно в связи с возможностью точно и четко дозировать компоненты смеси, имеющие малый вес. Введение мелких количеств компонентов смеси в растворенном виде в связующем будет способствовать более равномерному и эффективному их распределению по объему смеси. При этом значительно упрощаются операции загрузки компонентов и исключается человеческий фактор. В процессе приготовления смеси возникает меньше ошибок: подача определенного количества связующего подразумевает одновременно подачу всех необходимых компонентов. При использовании данной технологии упрощается комплекс транспортных и дозирующих систем, повышается стабильность процесса.

Технология приготовления смеси

В смеситель загружают порцию кварцевого песка марки 1К02 Воскресенского месторождения, которую в течение 70-80 с перемешивают с катализатором КЧ-41, представляющим собой 30% раствор азотнокислой меди в сульфоновых кислотах. Затем добавляют предварительно и отдельно приготовленное композиционное связующее и перемешивают в течение 90-120 с, после чего смесь готова к употреблению.

Влияние микродобавок на свойства стержневых смесей оценивалось путем измерения прочности на растяжение на стандартных образцах «восьмерках», изготовление и испытание которых производили по стандартным методикам. Сушку образцов осуществляли в печи с электрическим нагревом и вытяжкой при температуре 230±5°С. Далее образцы охлаждались на воздухе и испытывались на прочность при растяжении на приборе модели LRU (Польша).

В табл.1 приведены составы предлагаемых смесей. Смесь №1 - прототип. Смеси №№2-10 представляют собой модифицированные смеси, в которых варьируется количество связующего, катализатора и техногенных микродобавок, применяемых как совместно, так и раздельно. В табл.2 представлены результаты испытаний смесей и параметры отверждения.

Максимальное достигнутое снижение расхода смоляного связующего составило 50%, однако при этом смесь имеет неудовлетворительные прочностные свойства. Наиболее оптимальные результаты получены при снижении расхода смолы на 33%. В связи с пониженной подачей смолы к смеси, расход катализатора был также снижен. При этом максимальное снижение подачи катализатора достигло 30%.

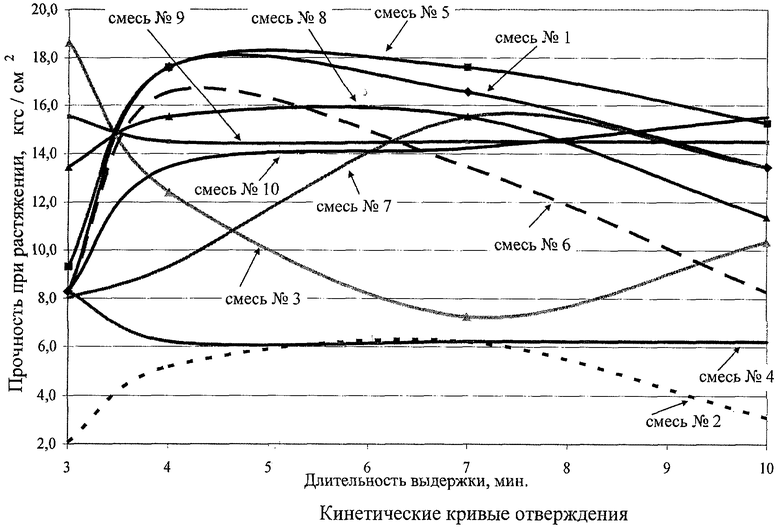

Для изучения кинетики отверждения изучаемых смесей использовались кинетические кривые скорости отверждения, которые показывают зависимость прочности при растяжении от времени выдержки в печи. После извлечения образцов - «восьмерок» из рабочей камеры печи, они охлаждались до комнатной температуры и испытывались на прочность при растяжении. Время выдержки образцов в печи составляло 3, 4, 7 и 10 минут. На фиг.1 показаны значения прочности при растяжении испытуемых смесей в зависимости от времени выдержки в печи.

Смеси, которые показали соспоставимые с прототипом прочностные показатели (с максимальным отклонением значений прочности на 15%): №№3, 5, 6, 7, 8, 9 и 10.

| название | год | авторы | номер документа |

|---|---|---|---|

| Смесь для изготовления литейных форм | 2015 |

|

RU2626698C2 |

| Холоднотвердеющая смесь для изготовления литейных форм и стержней | 1985 |

|

SU1321510A1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ СТЕРЖНЕЙ И ФОРМ В НАГРЕВАЕМОЙ ОСНАСТКЕ | 1994 |

|

RU2073583C1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ В НАГРЕВАЕМОЙ ОСНАСТКЕ | 2019 |

|

RU2707250C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПЛЕКСНОГО ОТВЕРДИТЕЛЯ ДЛЯ СВЯЗУЮЩИХ | 1994 |

|

RU2073584C1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ СТЕРЖНЕЙ, ОТВЕРЖДАЕМЫХ В НАГРЕВАЕМОЙ ОСНАСТКЕ | 2005 |

|

RU2306999C2 |

| КИСЛЫЙ КОМПЛЕКСНЫЙ ОТВЕРДИТЕЛЬ ДЛЯ СТЕРЖНЕВЫХ СМЕСЕЙ С ПОЛИКОНДЕНСАЦИОННЫМИ СМОЛЯНЫМИ СВЯЗУЮЩИМИ ГОРЯЧЕГО ОТВЕРЖДЕНИЯ | 1993 |

|

RU2048949C1 |

| ОГНЕУПОРНЫЙ КЛАДОЧНЫЙ РАСТВОР | 2009 |

|

RU2430067C2 |

| КАРБАМИДОФЕНОЛОФУРАНОВОЕ СВЯЗУЮЩЕЕ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ СТЕРЖНЕЙ В НАГРЕВАЕМОЙ ОСНАСТКЕ | 1992 |

|

RU2044590C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОФУРАНОВОГО СВЯЗУЮЩЕГО ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ СТЕРЖНЕЙ ПО НАГРЕВАЕМОЙ ОСНАСТКЕ | 1993 |

|

RU2048951C1 |

Изобретение относится к литейному производству. Смесь содержит кварцевый песок, связующее на основе карбамидофурановой смолы КФ-90 и модифицирующих микродобавок и катализатор-отвердитель КЧ-41. В качестве модифицирующих микродобавок используют предварительно активированную в двухроторном лопастном смесителе и в шаровой вибрационной мельнице пыль из электрофильтров аспирационных систем литейного двора доменного производства (АПДП) и при необходимости алюмохромовый порошок (АХ). Добавление таких модифицирующих добавок обеспечивает снижение образования пористости и раковин и увеличивает термостойкость смоляного связующего. 2 н. и 2 з.п. ф-лы, 1 ил., 2 табл.

1. Смесь для изготовления литейных стержней, отверждаемых в нагреваемой оснастке, содержащая кварцевый песок, связующее и катализатор-отвердитель КЧ-41, отличающаяся тем, что в качестве связующего смесь содержит эмульсионную связующую композицию на основе карбамидофурановой смолы КФ-90 и модифицирующих микродобавок, полученных путем активирующей обработки в двухроторном лопастном смесителе и в шаровой вибрационной мельнице пыли из электрофильтров аспирационных систем литейного двора доменного производства (АПДП), имеющей следующий состав, мас.%: SiO2 - 4, CaO - 3,45, MgO - 0,8, MnO - 0,13, Al2O3 - 1,08, FeO - 14,6, Fe2O3 - 50,3, С - 21,4, и алюмохромового порошка (AX), содержащего в мас.%: Al2O3 - 72,5, Cr2O3 - 16,2, SiO2 - 5,8, Fe2O3 - 1,4, MnO - 0,05, при этом компоненты взяты в следующем соотношении, мас.%:

2. Смесь по п.1, отличающаяся тем, что соотношение карбамидофурановой смолы КФ-90 и модифицирующих техногенных оксидосодержащих микродобавок в эмульсионной связующей композиции составляет 1:1-3:1.

3. Способ приготовления смеси для литейных стержней, отверждаемых в нагреваемой оснастке, включающий дозированное введение в смеситель огнеупорного наполнителя, заранее приготовленного связующего и катализатора-отвердителя КЧ-41, последующее перемешивание указанных компонентов, отличающийся тем, что в качестве связующего используют эмульсионную связующую композицию, которую приготавливают путем смешивания карбамидофурановой смолы КФ-90, модифицирующих микродобавок, полученных путем активирующей обработки в двухроторном лопастном смесителе и в шаровой вибрационной мельнице пыли из электрофильтров аспирационных систем литейного двора доменного производства (АПДП), имеющей следующий состав, мас.%: SiO2 - 4, CaO - 3,45, MgO - 0,8, MnO - 0,13, Al2O3 - 1,08, FeO - 14,6, Fe2O3 - 50,3, С - 21,4, и алюмохромового порошка (AX), содержащего в мас.%: Al2O3 - 72,5, Cr2O3 - 16,2, SiO2 - 5,8, Fe2O3 - 1,4, MnO - 0,05.

4. Способ по п.3, отличающийся тем, что перемешивание компонентов смеси осуществляют в течение 90-120 с.

| Смесь для изготовления литейных стержней и форм | 1990 |

|

SU1822354A3 |

| Смесь для форм и стержней, изготовляемых в нагреваемой оснастке | 1976 |

|

SU657903A1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ СТЕРЖНЕЙ И ФОРМ В НАГРЕВАЕМОЙ ОСНАСТКЕ | 1994 |

|

RU2073583C1 |

| СПОСОБ ОТВЕРЖДЕНИЯ ЛИТЕЙНЫХ СТЕРЖНЕЙ В НАГРЕВАЕМОЙ ОСНАСТКЕ | 2000 |

|

RU2196658C2 |

| СПОСОБ ОТВЕРЖДЕНИЯ ЛИТЕЙНЫХ СТЕРЖНЕЙ И ФОРМ | 2007 |

|

RU2366531C2 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ СТЕРЖНЕЙ И ФОРМ В НАГРЕВАЕМОЙ ОСНАСТКЕ | 1995 |

|

RU2087244C1 |

Авторы

Даты

2012-01-20—Публикация

2010-03-22—Подача