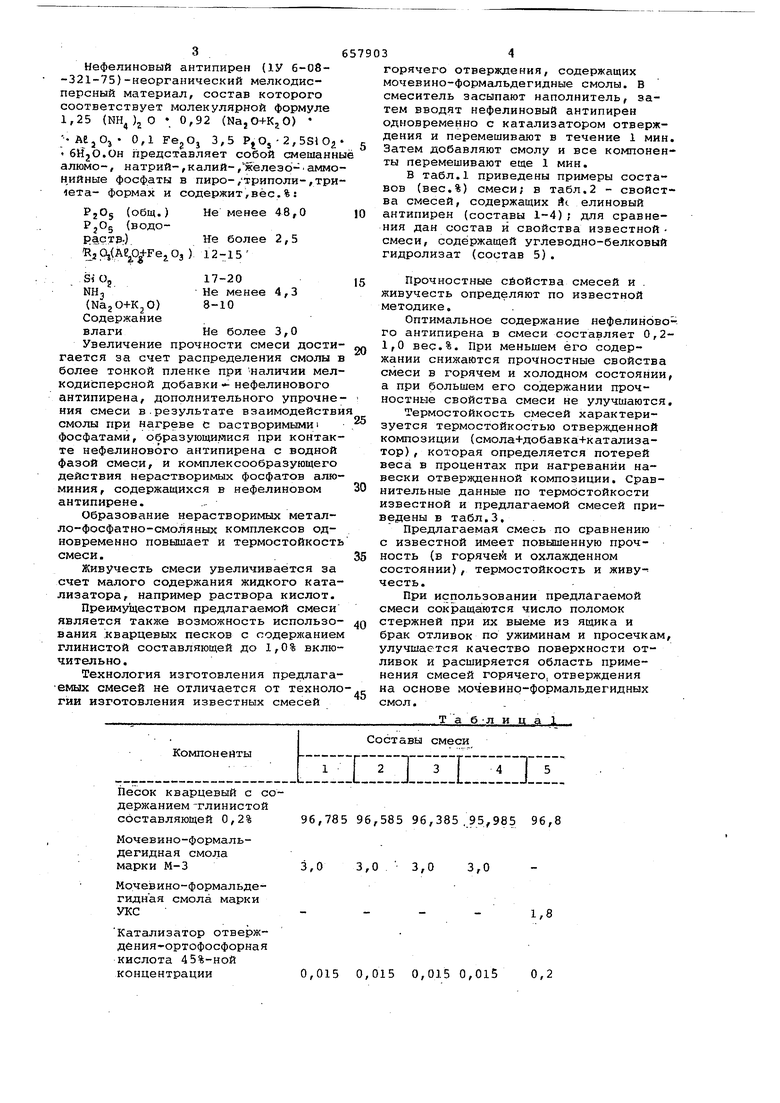

Нефелиновый антипирен (1У б-08-321-75)-неорганический мелкодисперсный материал, состав которого соответствует молекулярной формуле 1,25 (NH )j О 0,92 (Na,0+KjO) AEjOj- 0,1 FejOj 3,5 PjOj 2,5S1O2 .Он представляет собой смешанны алюмо-, натрий-,калий- , елеэо- аммонийные фосфаты в пиро-,Триполи-,три1ета- формах и содержит,вёс.%: Не менее 48,0 (общ.) (водораств.) Не более 2, 5 Rjpj(Aejp|-Fej03 ) 12-15 Не менее 4,3 8-10 (NajO+KjO) Содержание влаги Не более 3,0 Увеличение прочности смеси достигается за счет распределения смолы в более тонкой пленке при наличии мелкодисперсной добавки - нефелинового антипирена, дополнительного упрочне ния смеси в.результате взаимодействи смолы при нагреве с растворимыми фосфатами, образующимися при контакте нефелинового антипирена с водной фазой смеси, и комплексообразующего действия нерастворимых фосфатов алюминия, содержащихся в нефелиновом антипирене. Образование нерастворимых металло-фосфатно-смоляных комплексов одновременно повышает и термостойкость смеси. Живучесть смеси увеличивается за счет малого содержания жидкого катализатора, например раствора кислот. Преиму ществом предлагаемой смеси является также возможность использования кварцевых песков с содержанием глинистой составляющей до 1,0% включительно. Технология изготовления предлагаемых смесей не отличается от техноло гии изготовления известных смесей горячего отверждения, содержащих мочевино-формальдегидные смолы, в смеситель засыпают наполнитель, затем вводят нефелиновый антипирен одновременно с катализатором отверждения и перемешивают в течение 1 мин. Затем добавляют смолу и все компоненты перемешивают еще 1 мин. В табл.1 приведены примеры составов (вес.%) смеси; в табл.2 - свойства смесей, содержащих Ai елиновый антипирен (составы 1-4); для сравнения дан состав и свойства известной смеси, содержащей углеводно-белковый гидролизат (состав 5). Прочностные сйойства смесей и . живучесть определяют по известной методике. Оптимальное содержание нефелинового антипирена в смеси составляет 0,21,0 вес.%. При меньшем его содержании снижаются прочностные свойства смеси в горячем и холодном состоянии, а при большем его содержании прочностные свойства смеси не улучшаются. Термостойкость смесей характеризуется термостойкостью отвержденной композиции (смола+добавка+катализатор), которая определяется потерей веса в процентах при нагревании навески отвержденной композиции. Сравнительные данные по термостойкости известной и предлагаемой смесей приведены в табл.3. Предлагаемая смесь по сравнению с известной имеет повышенную прочность (в горячей и охлажденном состоянии) , термостойкость и живу-: честь. При использовании предлагаемой смеси сокращаются число поломок стержней при их выеме из ящика и брак отливок по ужиминам и просечкам, улучшается качество поверхности отливок и расширяется область применения смесей горячего, отверждения на основе мочевинр-формальдегидных смол.. . Та б -л и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СМЕСЬ ДЛЯ ЛИТЕЙНЫХ СТЕРЖНЕЙ И ФОРМ | 1972 |

|

SU350564A1 |

| Смесь для изготовления литейных форм и стержней | 1990 |

|

SU1792789A1 |

| Смесь для изготовления литейных стержней и форм в нагреваемой оснастке | 1983 |

|

SU1121087A1 |

| Катализатор для стержневых смесей горячего отверждения на основе карбамидных карбамидофурановых смол | 1982 |

|

SU1068204A1 |

| Холоднотвердеющая смесь для изготовления литейных форм и стержней | 1979 |

|

SU854549A1 |

| Смесь для изготовления литейных стержней и форм, отверждаемых продувкой воздухом | 1976 |

|

SU656734A1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ В НАГРЕВАЕМОЙ ОСНАСТКЕ | 2019 |

|

RU2707250C1 |

| Смесь для литейных стержней и форм | 1976 |

|

SU580939A1 |

| Смесь для изготовления литейных стерж-НЕй и фОРМ, ОТВЕРждАЕМыХ пРОдуВКОйВОздуХОМ | 1979 |

|

SU801956A1 |

| Смесь для изготовления литейных стержней и форм | 1981 |

|

SU956132A1 |

96,785 96,585 96,385.95,985 96,8

3,03,0 3,03,0

0,015 0,015 0,0150,015 0,2

1,8

Нефелиновый антипирен 0,2

Углеводно-белковый гидролизахПредел прочности образцов при растяжении в горячем состоянии (ящика-190-210°С, продолжительность выдержки 60 сек), кгс/см

Предел прочности при растяжении охлажденных образцов, кгс/см

0,4 0,6 1,0

1,2 Т а б и ц а 2 .

9,0- 11,0 10,0 5,0 - 6,0 10,0

30,0 30,0- 29,0- 25,0-27,0 31,0 30,0

ТаблицаЗ

Авторы

Даты

1979-04-25—Публикация

1976-12-24—Подача