f

Изобретение относится к механосборочному производству,в частности к оборудованию для сборки втулочно- роликовых цепей.

Цель изобретения - повьшение производительности за счет обеспечения синхронной работы механизмов предварительной сборки и развлльцовки с учетом использования минимально возможного количества развальцовоч- ных шпиндельных головок независимо от количества одновременно собираемых шагов цепи.

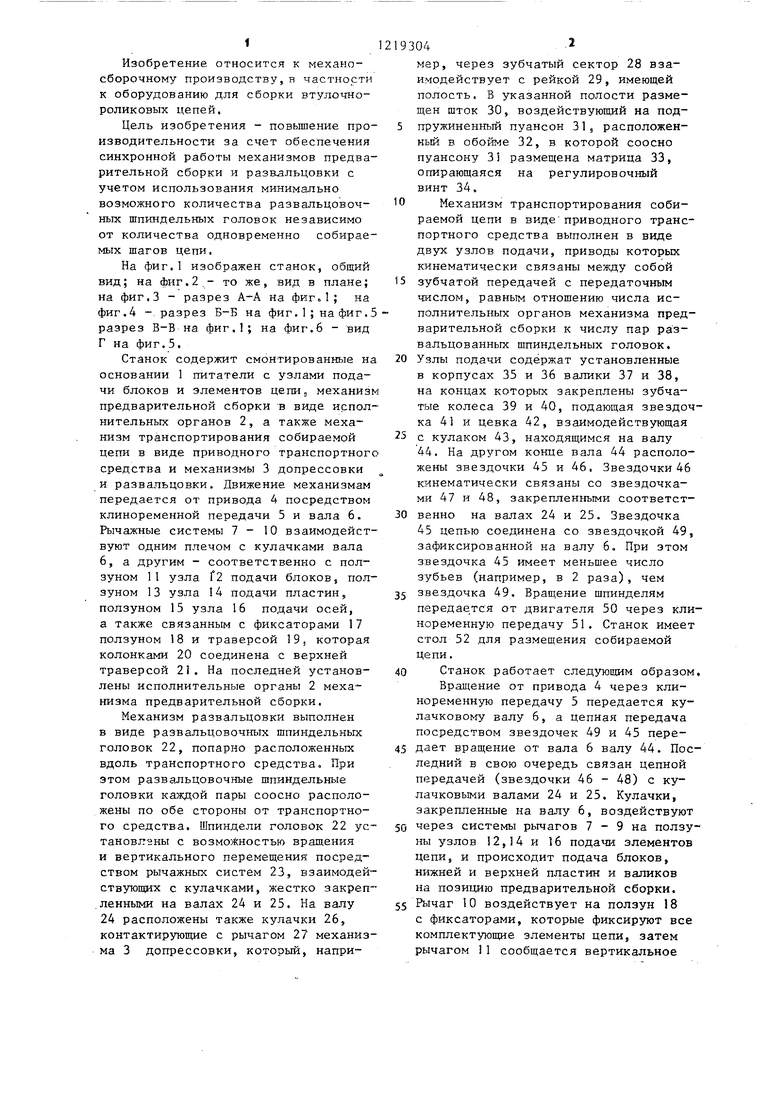

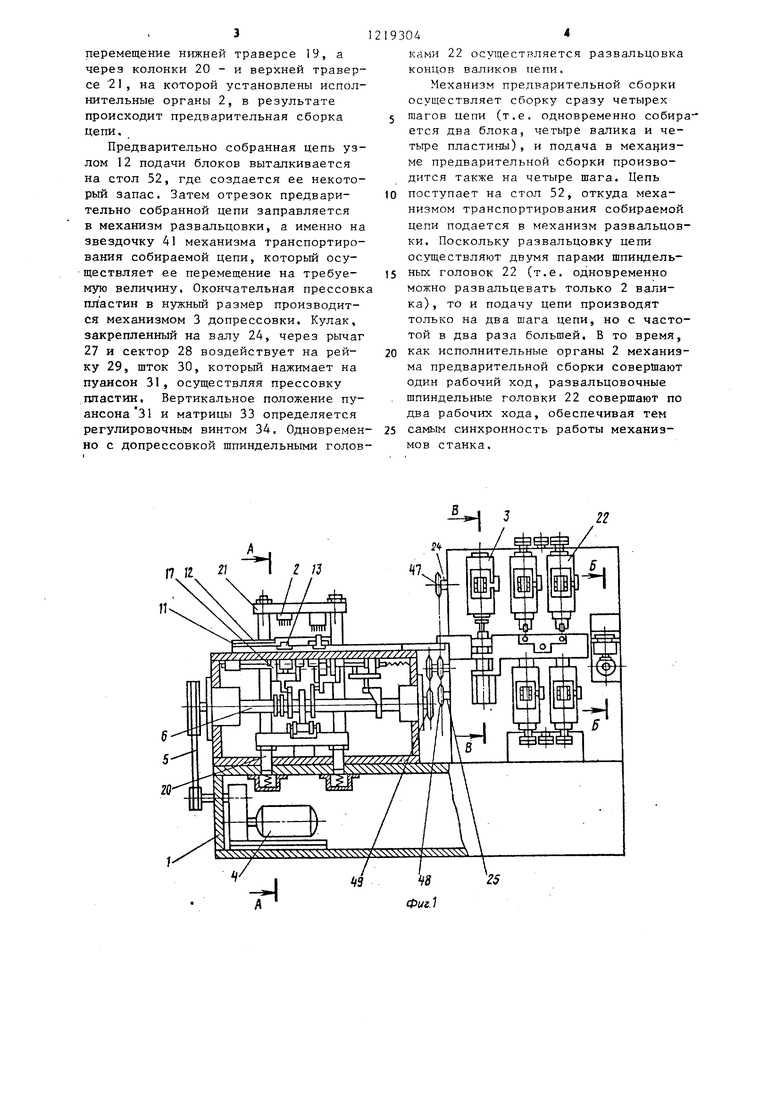

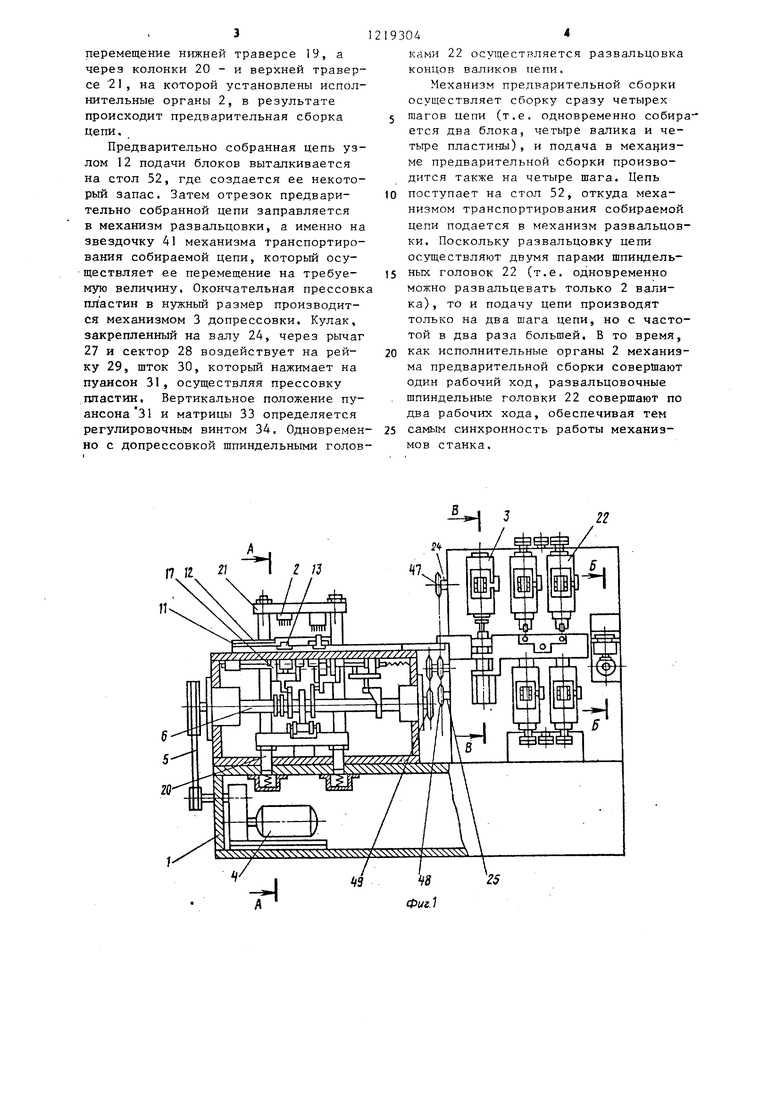

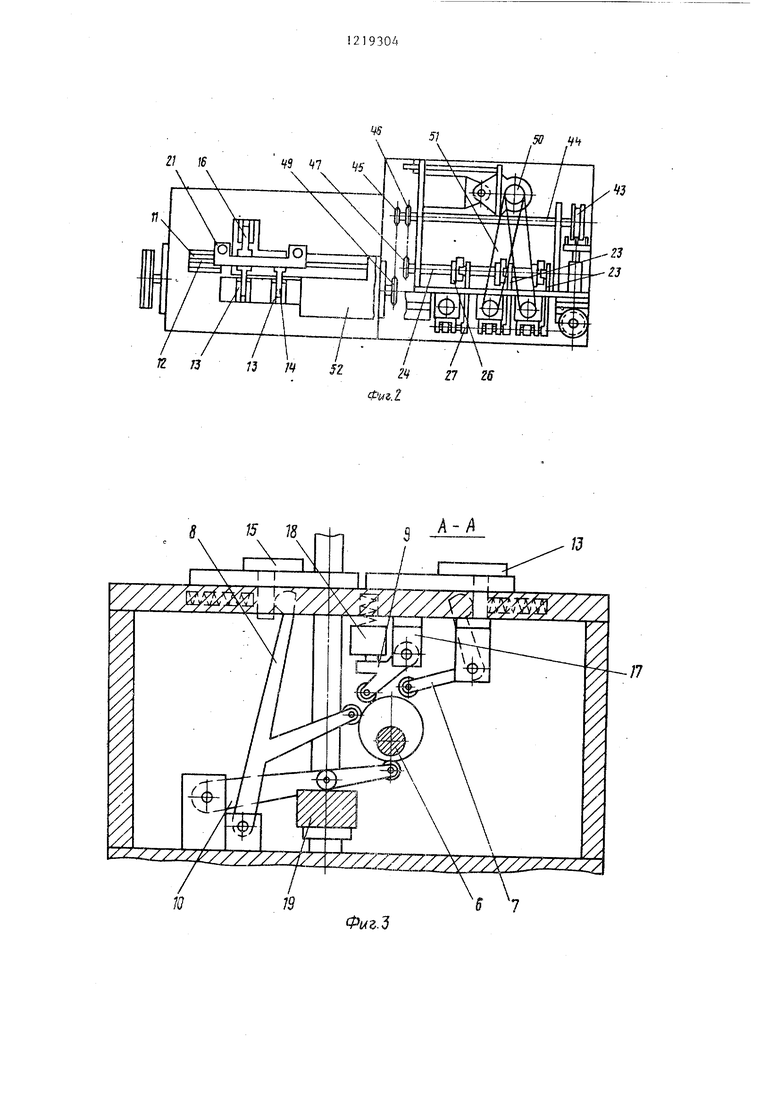

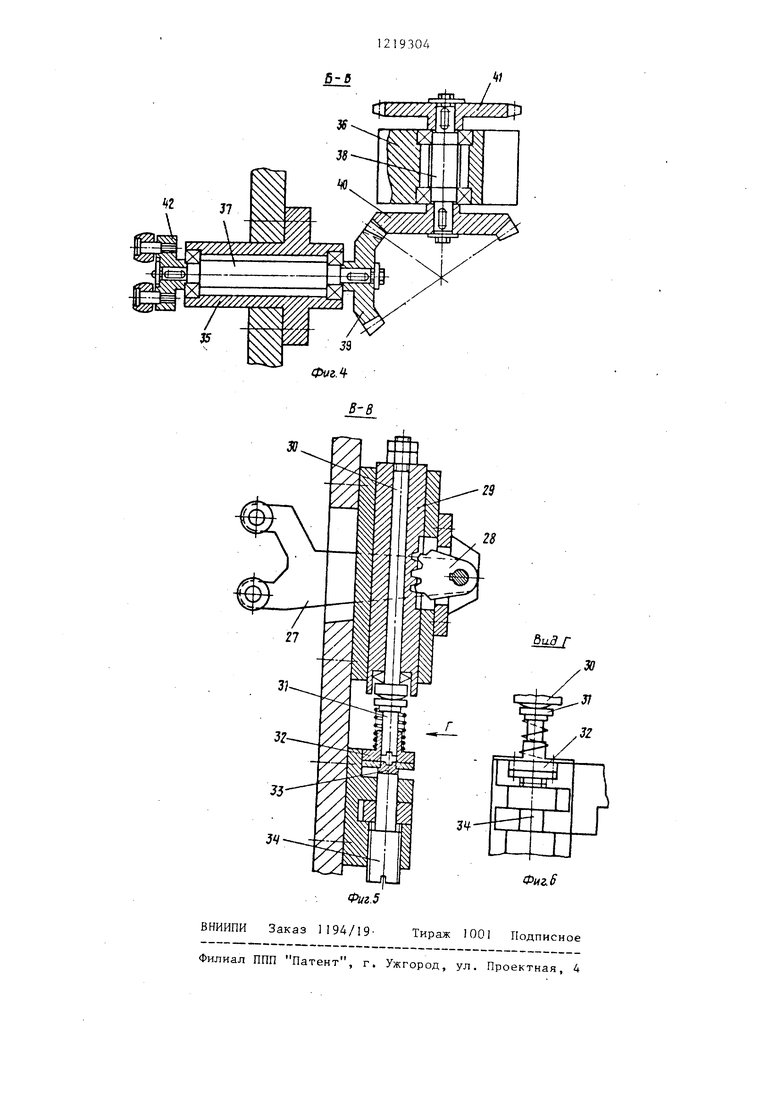

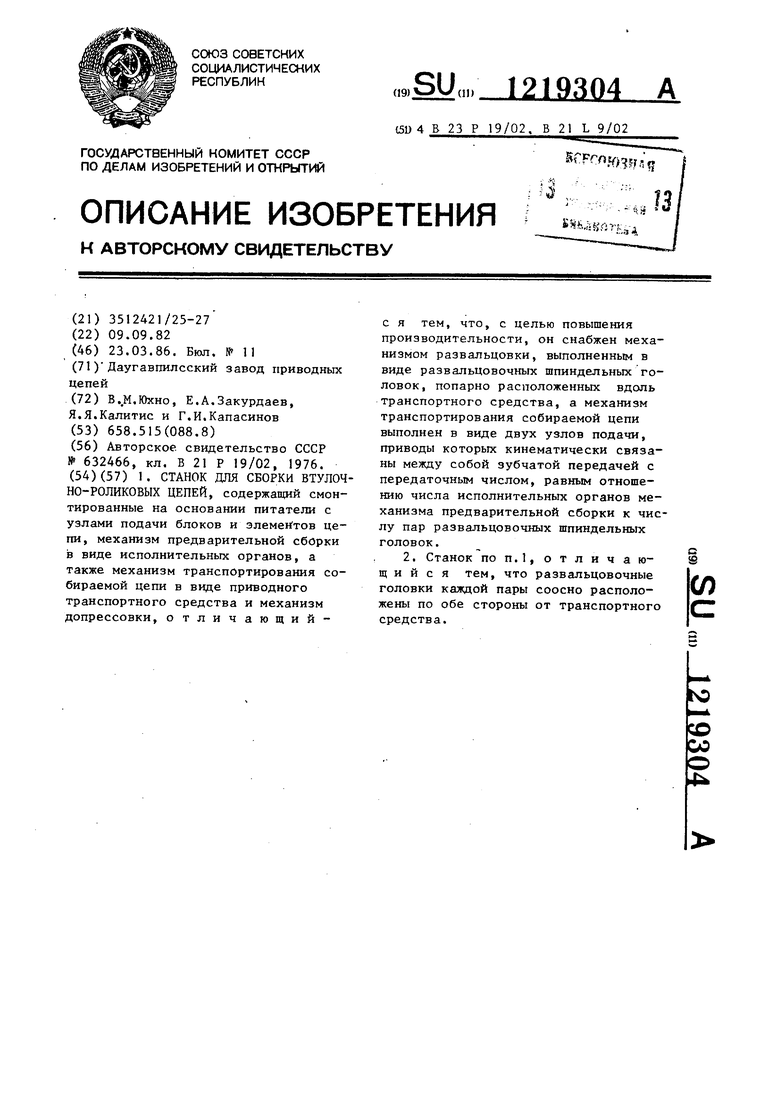

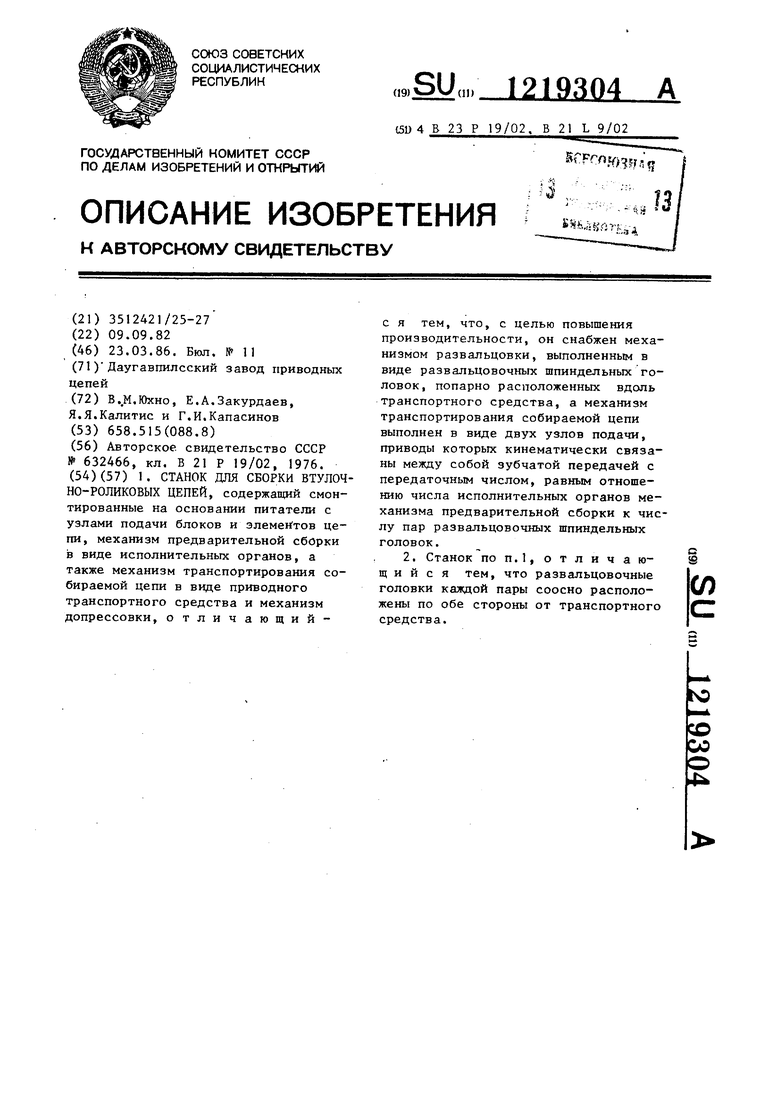

На фиг,1 изображен станок, общий вид; на фиг,2,- то же, вид в плане; на фиг,3 - разрез А-А на на фиг.4 -.разрез Б-Б на фиг,1; на фиг.5 разрез Б-В на фиг,1; на фиг,6 - вид Г на фиг,5,

Станок содержит смонтированные на основании 1 питатели с узлами подачи блоков и элементов цепИд механизм предварительной сборки в виде исполнительных органов 2, а также механизм транспортирования собираемой цепи в виде приводного транспортного средства и механизмы 3 допрессовки и развальцовки. Движение механизмам передается от привода 4 посредством клиноременной передачи 5 и вала 6, Рычажные системы 7-10 взаимодействуют одним плечом с кулачками вала 6, а другим - соответственно с ползуном 11 узла f2 подачи блоков, ползуном 13 узла 14 подачи пластин, ползуном 15 узла 16 подачи осей, а также связанным с фиксаторами 17 ползуном 18 и траверсой 9, которая колонками 20 соединена с верхней траверсой 21, На последней установлены исполнительные органы 2 меха низма предварительной сборки.

Механизм развальцовки выполнен в виде развапьцовочных шпиндельных головок 22, попарно расположенных вдоль транспортного средства. При этом развальцовочные шпиндельные головки каждой пары соосно расположены по обе стороны от транспортного средства. Шпиндели головок 22 ус тановлзны с возможностью вращения и вертикального перемещения посредством рычажных систем 23, взаимодействующих с кулачками, жестко закреп- .ленными на валах 24 и 25, На валу 24 расположены также кулачки 26, кoнтaктиpyюш e с рычагом 27 механизма 3 допрессовки, который, напри19304

мер, через зубчатый сектор 28 взаимодействует с рейкой 29, имеющей полость, В указанной полости размещен шток 30, воздействующий на под5 пружиненный пуансон 31, расположенный в обойме 32, в которой соосно пуансону 31 размещена матрица 33, опирающаяся на регулировочный винт 34,

10 Механизм транспортирования собираемой цепи в виде приводного транспортного средства выполнен в виде двух узлов подачи, приводы которых кинематически связаны между собой

15 зубчатой передачей с передаточным

числом, равным отношению числа ис- полнительных органов механизма предварительной сборки к числу пар развальцованных шпиндельных головок.

20 Узлы подачи содержат установленные в корпусах 35 и 36 валики 37 и 38, на концах которых закреплены зубча- TFDie колеса 39 и 40, подающая звездочка 41 и цевка 42, взаимодействующая

25 с кулаком 43, находяш;имся на валу 44. На другом конце вала 44 расположены звездочки 45 и 46, Звездочки 46

кинематически связаны со звездочками 47 и 48, закрепленными соответст30 венно на валах 24 и 25, Звездочка 45 цепью соединена со звездочкой 49, зафиксированной на валу 6, При зтом звездочка 45 имеет меньшее число зубьев (например, в 2 раза), чем

35 звездочка 49. Вращение шпинделям

передается от двигателя 50 через кли- ноременную передачу 51, Станок имеет стол 52 для размещения собираемой цепи,

40 Станок работает следуюшям образом.

Вращение от привода 4 через кли- ноременную передачу 5 передается кулачковому валу 6, а цепная передача посредством звездочек 49 и 45 пере45 дает вращение от вала 6 валу 44, Последний в свою очередь связан цепной передачей (звездочки 46 - 48) с кулачковыми валами 24 и 25. Кулачки, закрепленные на валу 6, воздействуют

50 через системы рычагов 7 - 9 на ползуны узлов 2,14 и 16 подачи элементов цепи, и происходит подача блоков, нижней и верхней пластин и валиков на позицию предварительной сборки,

55 Р 1чаг 10 воздействует на ползун 18 с фиксаторами, которые фиксируют все комплектующие элементы цепи, затем рычагом 11 сообщается вертикальное

перемещение нижней траверсе 19, а через колонки 20 - и верхней траверсе 21, на которой установлены исполнительные органы 2, в результате происходит предварительная сборка цепи.

Предварительно собранная цепь узлом 12 подачи блоков выталкивается на стол 52, где создается ее некоторый запас. Затем отрезок предварительно собранной цепи заправляется в механизм развальцовки, а именно на звездочку 41 механизма транспортирования собираемой цепи, которьш осуществляет ее перемещение на требуе- мую величину. Окончательная прессовк пластин в нужный размер производится механизмом 3 допрессовки. Кулак, закрепленный на валу 24, через рычаг 27 и сектор 28 воздействует на рейку 29, шток 30, который нажимает на пуансон 31, осуществляя прессовку пластин. Вертикальное положение пуансона 31 и матрицы 33 определяется регулировочным винтом 34. Одновременно с допрессовкой шпиндельными голов193044

ками 22 осуществляется развальцовка концов валиков цепи.

Механизм предварительной сборки осуществляет сборку сразу четырех 5 шагов цепи (т.е. одновременно собирается два блока, четьфе валика и четыре пластины), и подача в ме предварительной сборки производится также на четыре шага. Цепь

)0 поступает на стол 52, откуда механизмом транспортирования собираемой цепи подается в механизм развальцовки. Поскольку развальцовку цепи осуществляют двумя парами шпиндель15 ных головок 22 (т.е. одновременно можно развальцевать только 2 валика) , то и подачу цепи производят только на два шага цепи, но с частотой в два раза большей. В то время,

20 как исполнительные органы 2 механизма предварительной сборки совершают один рабочий ход, развальцовочные шпиндельные головки 22 совершают по два рабочих хода, обеспечивая тем

5 самым синхронность работы механизмов станка.

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для развальцовки валиков цепи | 1977 |

|

SU685472A1 |

| Станок для двусторонней развальцовки заклепочных головок | 1978 |

|

SU764819A1 |

| Машина для развальцовки валиков цепи | 1977 |

|

SU650710A1 |

| Станок для развальцовки валиковцЕпи | 1978 |

|

SU795710A1 |

| Ротационный пресс для развальцовки валиков втулочно-роликовой цепи | 1979 |

|

SU863296A1 |

| СТАНОК ДЛЯ ДВУСТОРОННЕЙ РАЗВАЛЬЦОВКИ ЗАКЛЕПОЧНЫХ ГОЛОВОК | 1972 |

|

SU420379A1 |

| Автомат для изготовления радиаторных пластин и сборки радиаторов | 1960 |

|

SU133457A1 |

| Автомат для сборки внутренних звеньев втулочно-роликовых цепей | 1990 |

|

SU1754319A1 |

| Устройство для автоматической сборки составных частей химических источников тока | 1991 |

|

SU1790016A1 |

| Автомат для сборки радиаторов | 1975 |

|

SU561650A1 |

П 12

t

Z2

I Г I I

TZ Щ я2i 27 2S

Фш.г

f4

18

ДАЛ

. I iH I

A-/

6 7

Фмг.д

6:J

m

ФигЛ

30

34

Фнг.6

ВНИИПИ Заказ 1194/I9 Тираж 1001 Подписное Филиал ППП Патент, г. Ужгород, ул. Проектная, 4

| Машина для сборки втулочных и роликовых цепей | 1976 |

|

SU632466A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1986-03-23—Публикация

1982-09-09—Подача