Изобретение относится к сварочной технике и может быть использовано при восстановлении и упрочнении деталей машин методом электроконтактной приварки в различных отраслях машиностроения.

Известен способ восстановления детали электроконтактной сваркой, при котором на деталь приваривают металлическую ленту с износостойким слоем, полученным например, химико-термической обработкой, с целью обеспечения механической обработки, создания приработочного слоя, ленту приваривают износостойким слоем к поверхности детали и механической обработкой снимают слой толщиной b, который выбирают из соотношения c=a-d-b, где a - толщина ленты; c - толщина приработочного слоя; d - толщина износостойкого слоя [1].

Известен способ электроконтактной приварки металлической ленты к восстанавливаемой детали, включающий предварительное формирование на стороне присадочной ленты, обращенной к направляемой детали, рельефа в виде чередующихся гребней и впадин, закрепление присадочной ленты на детали и приварку к ней пропусканием между направляющим роликом и деталью через присадочную ленту импульсов электрического тока, при этом рельеф на стороне присадочной ленты, обращенной к направляемой детали, выполняют поперек направления обкатки детали направляющим роликом, а при приварки ленты впадины частично заполняют порошковым материалом [2].

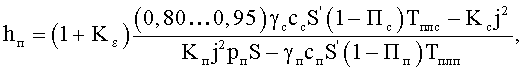

Известен способ электроконтактного припекания покрытий из металлических материалов путем напрессовки сформованного на поверхности детали слоя с одновременным пропусканием электрического тока, выбранный за прототип, при этом с целью повышения качества покрытий из металлических материалов с удельным электросопротивлением p<10-7 Ом·м, предварительно на поверхность детали напыляют подслой из металлических материалов с удельным электросопротивлением p>10-6 Ом·м, при этом толщину hп подслоя выбирают из соотношения

где Kε - коэффициент, характеризующий тепловую активность детали по отношению к слою; γс - плотность материала слоя; cс - удельная теплоемкость материала слоя; S' - площадь покрытия, наносимого в единицу времени; Пc - начальная пористость слоя; Tплс - температура плавления материала слоя; кс, кп - коэффициенты, учитывающие зависимость удельного электросопротивления системы от ее пористости, соответственно слоя и подслоя; pс - удельное электросопротивление материала слоя; S - площадь пятна контакта электрода; j - плотность тока; pп - удельное электросопротивление материала подслоя; γп - плотность материала подслоя; cп - удельная теплоемкость материала подслоя; Пп - начальная пористость подслоя; Tплп - температура плавления материала подслоя; hс - толщина слоя [3].

Наиболее близким по своей технической сущности является способ электроконтактной приварки биметаллической ленты, включающий обработку привариваемой поверхности металлической ленты и нанесение на нее металлического порошкового материала, обработку упомянутой поверхности ленты с формированием микрорельефа, высота которого определяется размерами частиц наносимого порошка, нанесение порошкового материала на обрабатываемую поверхность ленты газодинамическим напылением монослоя толщиной 5,0…50 мкм с получением биметаллической ленты, после чего производят ее электроконтактную приварку к поверхности детали [4].

Недостатками способов по авт. св. №1459887 и 1519859, по патентам №2315684 и 2385207 является использование присадочного материала в виде металлического порошка, что усложняет технологию электроконтактной приварки металлической ленты и выдвигает дополнительные требования ее подготовки для электроконтактной приварки.

Целью данного изобретения является снижение себестоимости процесса восстановления или упрочнения деталей, повышение технологичности, производительности процесса, расширение номенклатуры используемых металлических лент для электроконтактной приварки, а также качества покрытия за счет снижения уровня остаточных напряжений и повышения механических свойств покрытия.

Указанная цель достигается тем, что в качестве наращиваемого слоя применяют металлическую ленту с упрочненными поверхностями, за счет деформации которых в процессе электроконтактной приварки формируется покрытие без расплавления материала ленты.

При этом главной целью является получение покрытия с необходимыми свойствами. Это может быть реализовано приваркой металлических лент с определенными характеристиками.

Способ осуществляется следующим образом. Металлическую ленту подвергают упрочнению (наклепу) с двух сторон, например, газодинамической, дробеструйной или другой обработкой, в процессе которого на ее поверхностях создается упрочненный слой. Приваривают металлическую ленту одной из упрочненных сторон к поверхности детали без расплавления.

В процессе приварки при пропускании электрического тока короткими импульсами с перекрытием точек через контакт покрытие-деталь происходит взаимодействие металлов соединяемых поверхностей при пластической деформации упрочненных слоев ленты за счет теплоты, возникающей в переходном сопротивлении между соприкасающимися поверхностями.

Предварительное упрочнение привариваемой ленты с двух сторон позволяет создать большую площадь контактной поверхности по сравнению с гладкой за счет создаваемой шероховатости, которая препятствует развитию касательных напряжений в формируемом электроконтактной приваркой покрытии и увеличивает прочность его связи с поверхностью изделия. Кроме того, позволяет очистить и активизировать поверхности ленты, т.е. вывести их из состояния термодинамического равновесия за счет разрыва связи между поверхностными атомами твердого тела и инородными атомами, создать структурные дефекты, повышающие энергию поверхностных атомов до уровня обеспечения их химического взаимодействия с привариваемой поверхностью и улучшения контакта с поверхностью роликового электрода, которые при последующем процессе приварки и механической обработки локализуются.

Пример. Упрочнение (восстановление) цилиндрической детали диаметром 50 мм, изготовленной из стали 45. Покрытие - стальная холоднокатаная лента 50ХФА толщиной 0,5 мм. Металлическую ленту подвергают газодинамической обработке (наклепу) с двух сторон окисью алюминия марки К-00-04-16. В результате данных действий на поверхностях ленты получается упрочненный слой. Приваривают упрочненную ленту к поверхности детали на следующих режимах: длительность импульса тока 0,04 с, сила тока в импульсе 5,0 кА, длительность паузы между импульсами 0,08 с, количество охлаждающей жидкости, подаваемой в зону сварки, 1,8-2,0 л/мин, давление на электродах 1,4 ат, число оборотов детали 4 об/мин, подача роликов вдоль детали 4 мм/об.

Предлагаемый способ позволил увеличить производительность процесса на 10-15% при одинаковом расходе энергии; снизить в 2 раза уровень остаточных напряжений в покрытии; уменьшить на 15…20% давление электродов.

Источники информации

[1] Ав. св. СССР №1459887, кл. B23K 11/06, 1989.

[2] Патент РФ №2315684 C1, кл. B23K 11/06, 2008.

[3] Ав. св. СССР №1519859, кл. B23K 11/06, 1989.

[4] Патент РФ №2385207 C1, кл. B23K 11/06, 2010.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭЛЕКТРОКОНТАКТНОЙ ПРИВАРКИ БИМЕТАЛЛИЧЕСКОЙ ЛЕНТЫ | 2008 |

|

RU2385207C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ДЕТАЛИ ЭЛЕКТРОКОНТАКТНОЙ ПРИВАРКОЙ | 2010 |

|

RU2440223C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЯ НА ПОВЕРХНОСТИ ДЕТАЛИ ЭЛЕКТРОКОНТАКТНОЙ ПРИВАРКОЙ | 2010 |

|

RU2431553C1 |

| Способ восстановления детали электроконтактной сваркой | 1986 |

|

SU1459887A1 |

| СПОСОБ ЭЛЕКТРОКОНТАКТНОГО НАНЕСЕНИЯ ПОКРЫТИЙ | 1993 |

|

RU2035278C1 |

| Комбинированная присадка для электроконтактной приварки на основе стальной ленты | 2020 |

|

RU2728122C1 |

| СПОСОБ ЭЛЕКТРОКОНТАКТНОЙ РОЛИКОВОЙ ПРИВАРКИ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ | 2010 |

|

RU2564777C2 |

| Способ утилизации отходов машиностроительного и инструментального производства | 2016 |

|

RU2663234C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ И УПРОЧНЕНИЯ РАБОЧИХ ОРГАНОВ СЕЛЬСКОХОЗЯЙСТВЕННЫХ МАШИН | 2015 |

|

RU2605259C2 |

| СПОСОБ ЭЛЕКТРОКОНТАКТНОЙ ПРИВАРКИ МЕТАЛЛИЧЕСКОЙ ЛЕНТЫ | 2006 |

|

RU2315684C1 |

Способ может быть использован при восстановлении и упрочнении деталей машин методом электроконтактной приварки. Привариваемую ленту подвергают с двух сторон обработке наклепом, например газодинамической, дробеструйной или другой обработкой, с созданием на ее поверхностях упрочненного слоя. Приваривают упомянутую ленту одной из упрочненных сторон без ее расплавления к поверхности детали импульсами тока с перекрытием точек контакта. В процессе приварки через контакт покрытие-деталь происходит взаимодействие металлов соединяемых поверхностей при пластической деформации упрочненных слоев ленты за счет теплоты, возникающей в переходном сопротивлении между соприкасающимися поверхностями. Технический результат от использования изобретения, по сравнению с приваркой необработанной ленты, заключается в увеличении производительности процесса на 10-15% при одинаковом расходе энергии, снижении в 2 раза уровня остаточных напряжений в покрытии, уменьшении на 15…20% давления электродов.

Способ получения покрытия на поверхности детали электроконтактной приваркой металлической ленты, отличающийся тем, что привариваемую ленту подвергают с двух сторон обработке наклепом с созданием на ее поверхностях упрочненного слоя, после чего упомянутую ленту одной из упрочненных сторон приваривают без ее расплавления к поверхности детали импульсами тока с перекрытием точек контакта.

| СПОСОБ ЭЛЕКТРОКОНТАКТНОЙ ПРИВАРКИ БИМЕТАЛЛИЧЕСКОЙ ЛЕНТЫ | 2008 |

|

RU2385207C1 |

| СПОСОБ ЭЛЕКТРОКОНТАКТНОЙ ПРИВАРКИ МЕТАЛЛИЧЕСКОЙ ЛЕНТЫ | 2006 |

|

RU2315684C1 |

| Способ восстановления детали электроконтактной сваркой | 1986 |

|

SU1459887A1 |

| Способ нанесения покрытий из металлического порошка на поверхность деталей цилиндрической формы | 1986 |

|

SU1445857A1 |

| DE 4102247 A, 30.07.1992. | |||

Авторы

Даты

2012-01-20—Публикация

2010-07-29—Подача