Изобретение относится к области электроконтактной сварки и наплавки и может быть использовано при восстановлении изношенных и упрочнении деталей электроконтактной приваркой металлических проволок.

Известен способ электроконтактной приварки металлической проволоки к восстанавливаемой детали, включающий закрепление присадочной проволоки на детали и приварку к ней пропусканием между роликовым электродом и деталью через присадочную проволоку импульсов электрического тока [1].

Недостатками известного способа являются случаи обрыва проволоки в процессе электроконтактной приварки, ограниченность используемых для электроконтактной приварки марок проволоки и как следствие ограниченность получаемых свойств покрытия, местный (неравномерный) нагрев зоны приварки, незначительная толщина получаемого покрытия, невысокая прочность сцепления плохосвариваемых проволок.

Изобретение позволяет получить новый технический результат - исключить обрыв присадочного материала в процессе электроконтактной приварки, расширить свойства получаемых покрытий, получить более равномерный нагрев зоны приварки, увеличить толщину покрытия и прочность сцепления плохосвариваемых проволок.

Этот технический результат достигается тем, что приваривают присадочный материал, сформированный в виде пучка из нескольких разнородных по составу проволок, расположенных минимум в два слоя, причем слой, обращенный к детали, выполнен из проволоки, имеющей хорошую свариваемость с деталью, а слой, обращенный к роликовому электроду, выполнен из проволоки с необходимым для покрытия химическим составом.

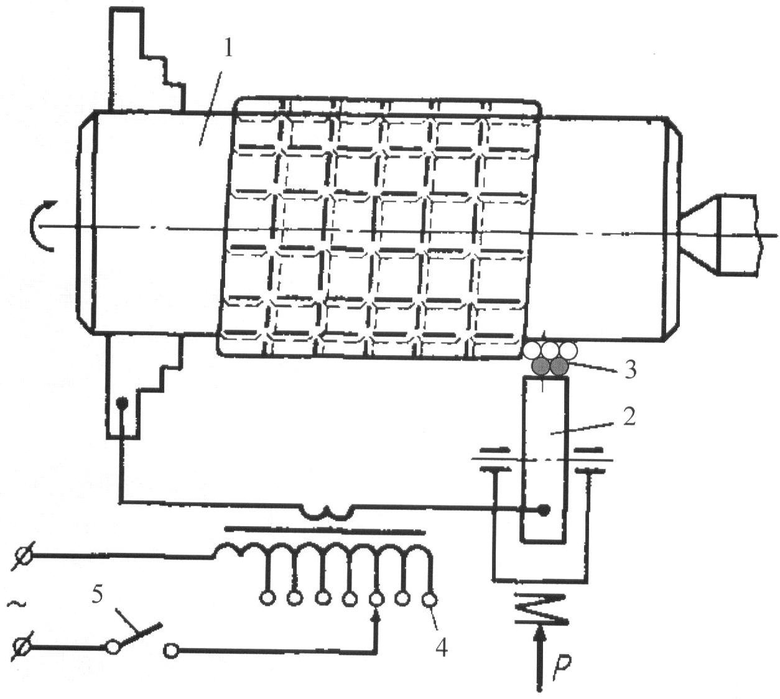

На чертеже показана схема электроконтактной приварки металлических проволок к поверхности изделия.

Схема способа включает в себя изделие 1, к которому роликовым электродом 2 прижимают пучок металлической проволоки 3, сварочный трансформатор 4 и прерыватель тока 5.

Способ может быть реализован следующим образом. Изготавливается пучок проволоки из разнородных металлических материалов, выполненный минимум в два слоя. Слой, обращенный к поверхности изделия 1, изготовлен из материала, имеющего хорошую свариваемость с деталью, например при использовании в качестве изделия конструкционной стали целесообразно в качестве материала проволоки использовать низкоуглеродистую сталь. Проволоку, обращенную к роликовому электроду, можно изготавливать из материала с необходимыми для покрытия физико-механическими свойствами, например для получения коррозионно-стойкого покрытия можно использовать проволоку из коррозионно-стойкой стали, а для получения антифрикционного покрытия можно использовать проволоку из антифрикционной бронзы и т.п. Применение необходимой для покрытия проволоки без использования подслоя затруднительно вследствие плохой свариваемости их с поверхностью изделия, а сформированный в виде пучка разнородной проволоки присадочный материал будет иметь хорошую свариваемость, причем для лучшей свариваемости между собой разнородного материала можно использовать дополнительно промежуточный слой, имеющий хорошую свариваемость как с нижним, так и с верхним слоем.

Другим достоинством предлагаемого способа является более равномерный нагрев зоны приварки. При использовании одной проволоки при электроконтактной приварке максимальный нагрев происходит в точке контакта проволоки и детали, вызывая более глубокую зону термического влияния. При использовании же пучка проволок (при одних и тех же силе тока и его продолжительности) нагрев происходит по точками контакта каждой проволоки с поверхностью детали. Также при использовании пучка проволок возможно получение покрытий с большей толщиной, что важно при восстановлении больших износов.

В процессе электроконтактной приварки одной проволоки наблюдаются случаи обрыва проволоки. При применении пучка проволок в нем можно использовать проволоку с высокой прочностью на разрыв при нагреве, что исключит обрыв при приварке.

Пример осуществления способа.

Приваривался пучок проволок, имеющий в качестве подслоя четыре ряда проволоки из стали 10, а в качестве эксплуатационного слоя три ряда проволоки из бронзы БрОФ 6,5-0,15. Диаметр проволоки 0,6 мм. Режим приварки: действующее значение силы тока приварки I=9 кА; усилие прижатия роликового электрода F=1,5 кН; длительность импульсов тока tимп=0,04 с; длительность пауз tп=0,08 с. Одновременно для контроля известным способом приваривалась на том же режиме бронзовая проволока БрОФ 6,5-0,15 диаметром 0,8 мм. При приварке предлагаемым способом прочность сварного соединения составила 180 МПа, толщина зоны термического влияния 0,7 мм, толщина покрытия 0,3 мм, а при известном способе прочность сцепления составила 54 МПа, толщина зоны термического влияния 1,1 мм, толщина покрытия 0,2 мм.

Из примера видно, что предлагаемый способ позволяет повысить прочность соединения металлопокрытия с основой, уменьшить зону термического влияния и увеличить толщину металлопокрытия.

Источники информации

1. Клименко Ю.В. Электроконтактная наплавка. - М.: Металлургия, 1978. - 128 с. (стр.51, рис.31) (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФОРМИРОВАНИЯ ПОКРЫТИЯ НА ПОВЕРХНОСТИ ДЕТАЛИ ЭЛЕКТРОКОНТАКТНОЙ ПРИВАРКОЙ ПУЧКА МЕТАЛЛИЧЕСКИХ ПРОВОЛОК | 2012 |

|

RU2489241C1 |

| СПОСОБ ФОРМИРОВАНИЯ МЕТАЛЛОПОКРЫТИЯ ИЗ ЦВЕТНЫХ МЕТАЛЛОВ И СПЛАВОВ ЭЛЕКТРОКОНТАКТНОЙ РОЛИКОВОЙ ПРИВАРКОЙ | 2014 |

|

RU2552200C1 |

| СПОСОБ ЭЛЕКТРОКОНТАКТНОЙ ПРИВАРКИ БИМЕТАЛЛИЧЕСКОЙ ЛЕНТЫ | 2008 |

|

RU2385207C1 |

| Присадка для электроконтактной приварки | 2018 |

|

RU2704954C1 |

| СПОСОБ ЭЛЕКТРОКОНТАКТНОЙ ПРИВАРКИ МЕТАЛЛИЧЕСКОЙ ЛЕНТЫ | 2010 |

|

RU2440222C1 |

| СПОСОБ ЭЛЕКТРОКОНТАКТНОЙ ПРИВАРКИ | 2008 |

|

RU2361707C1 |

| СПОСОБ ЭЛЕКТРОКОНТАКТНОЙ НАПЛАВКИ | 2009 |

|

RU2412791C1 |

| СПОСОБ ПРИВАРКИ ПРИСАДОЧНОГО МАТЕРИАЛА К ПОВЕРХНОСТИ ОБРАБАТЫВАЕМОЙ ДЕТАЛИ В ФОРМЕ ТЕЛА ВРАЩЕНИЯ С ИСПОЛЬЗОВАНИЕМ ДВУХ РОЛИКОВЫХ ЭЛЕКТРОДОВ, УСТАНОВКА ДЛЯ ПРИВАРКИ ПРИСАДОЧНОГО МАТЕРИАЛА И СВАРОЧНАЯ ГОЛОВКА | 2013 |

|

RU2569289C2 |

| СПОСОБ ЭЛЕКТРОКОНТАКТНОЙ ПРИВАРКИ | 2008 |

|

RU2361706C1 |

| Комбинированная присадка для электроконтактной приварки на основе стальной ленты | 2020 |

|

RU2728122C1 |

Изобретение может быть использовано при восстановлении изношенных деталей или упрочнении поверхностей. Приваривают присадочный материал из присадочной проволоки пропусканием между роликовым электродом и деталью импульсов электрического тока. Присадочный материал сформирован в виде пучка из нескольких разнородных по составу проволок, расположенных минимум в два слоя. Обращенный к детали слой выполнен из проволоки, имеющей хорошую свариваемость с деталью. Слой, обращенный к роликовому электроду, выполнен из проволоки с необходимым для покрытия химическим составом. Способ позволяет расширить свойства получаемых покрытий, получить более равномерный нагрев зоны приварки, увеличить толщину покрытия и прочность сцепления плохосвариваемых проволок. 1 ил.

Способ получения покрытия на поверхности детали электроконтактной приваркой, включающий подачу и закрепление на поверхности детали присадочного материала из проволоки, приварку его пропусканием между роликовым электродом и деталью через присадочную проволоку импульсов электрического тока, отличающийся тем, что приваривают присадочный материал, сформированный в виде пучка из нескольких разнородных по составу проволок, расположенных минимум в два слоя, причем слой, обращенный к детали, выполнен из проволоки, имеющей хорошую свариваемость с деталью, а слой, обращенный к роликовому электроду, выполнен из проволоки с необходимым для покрытия химическим составом.

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ МАШИН | 2008 |

|

RU2377110C2 |

| СПОСОБ ЭЛЕКТРОКОНТАКТНОГО НАНЕСЕНИЯ ПОКРЫТИЙ | 1993 |

|

RU2035278C1 |

| Способ восстановления изношенных поверхностей | 1989 |

|

SU1704998A1 |

| JP 1218776 A, 31.08.1989 | |||

| КЛИМЕНКО Ю.В | |||

| Электроконтактная наплавка | |||

| - М.: Металлургия, 1978, с.51, рис.31. | |||

Авторы

Даты

2011-10-20—Публикация

2010-02-24—Подача