Изобретение относится к технологии получения цис-1,4-полибутадиена под влиянием каталитических систем Циглера-Натта и может быть использовано в промышленности синтетического каучука для производства шин и других резинотехнических изделий.

Известны способы получения цис-1,4-полибутадиена под действием каталитических систем на основе соединений редкоземельных элементов (РЗЭ) (а.с. №1539199, 30.01.90 г., С08F 4/42, 136/06).

Известен способ, в соответствии с которым полимеризацию бутадиена осуществляют под влиянием предварительно сформированного в присутствии мономера каталитического комплекса, состоящего из карбоксилата РЗЭ, алкилалюминийсесквихлорида и алюминийорганического соединения (АОС) (Каучук синтетический бутадиеновый СКД-6. ТУ 38.403778-93).

Недостатком этого способа является сравнительно высокий расход катализатора, а также высокая пластичность и хладотекучесть полибутадиена.

Наиболее близким по технической сущности к заявляемому изобретению является способ получения цис-1,4-полибутадиена растворной полимеризацией в ароматическом или алифатическом растворителе (толуоле или гексане) в последовательно соединенных шести реакторах в присутствии каталитической системы, включающей раствор алюминийорганического соединения, соли неодима и хлорсодержащего компонента, причем раствор компонента каталитического комплекса, содержащего карбоксилат неодима и изобутилалюминийсесквихлорид, предварительно формируют в присутствии диена. Алюминийорганическое соединение и компонент катализатора, содержащий карбоксилат неодима, подаются раздельно в первый реактор каскада [Патент RU №2139298 С1, МПК 6 С08F 136/06, 4/54, 1999 г.]. Этот способ раздельной подачи компонентов каталитического комплекса позволяет получать цис-1,4-полибутадиен с пониженной пластичностью и хладотекучестью, более гибко управлять процессом полимеризации и регулировать качество полимера путем изменения количества, подаваемого на батарею алюминийорганического соединения АОС и мольного соотношения АОС/РЗЭ=20/1.

Недостатком способа являются высокие показатели хладотекучести и пластичности и низкая конверсия - 95% получаемого полимера.

Задачей изобретения является разработка способа получения цис-1,4-полибутадиена с пониженной пластичностью и хладотекучестью и высокими физико-механическими показателями вулканизатов.

Указанный технический результат достигается тем, что в заявляемом способе получение цис-1,4-полибутадиена осуществляют в среде алифатического растворителя, например в гексане, в присутствии каталитической системы Циглера-Натта, содержащей раствор соли неодима, хлорсодержащий компонент и алюминийорганическое соединение, которые подают в полимеризационную батарею реакторов раздельно. При этом хлорсодержащий компонент подают дробно в первый и последний реактор, причем в первый реактор 30-40 мас.%, а в последний реактор 60-70 мас.%, а остальные компоненты каталитической системы подают в первый реактор. Хлорсодержащее соединение подают отдельной линией подачи.

Способ осуществляют следующим образом.

На батарею полимеризаторов, состоящую из трех последовательно соединенных реакторов, подают шихту, представляющую собой раствор бутадиена в алифатическом растворителе - гексане и раствор каталитической системы Циглера-Натта, содержащей раствор соли неодима, хлорсодержащий компонент и алюминийорганическое соединение раздельно. При этом в качестве соли неодима используют хлорид неодима (РЗЭ), а в качестве хлорсодержащего соединения этилалюминийсесквихлорид (ЭАСХ). Алюминийорганическое соединение - тризобутилалюминий (ТИБА).

В первый реактор подают раствор соли неодима и алюминийорганическое соединение вместе в виде комплекса, хлорсодержащий компонент подают отдельно и дробно, причем в первый реактор 30-40 мас.%, в последний реактор 60-70 мас.%.

Заявляемый способ позволяет получать полимер с пониженной пластичностью и хладотекучестью и высокими показателями физико-механических характеристик вулканизатов.

Отличительным признаком заявляемого способа по сравнению с ближайшим аналогом является то, что хлорсодержащий компонент, этилалюминийсесквихлорид (ЭАСХ), подают дробно в первый и последний реакторы. При этом в первый реактор подают 30 - 40 мас.%, а в последний реактор 60-70 мас.%. Остальные компоненты каталитической системы, ТИБА и РЗЭ, подают в первый реактор.

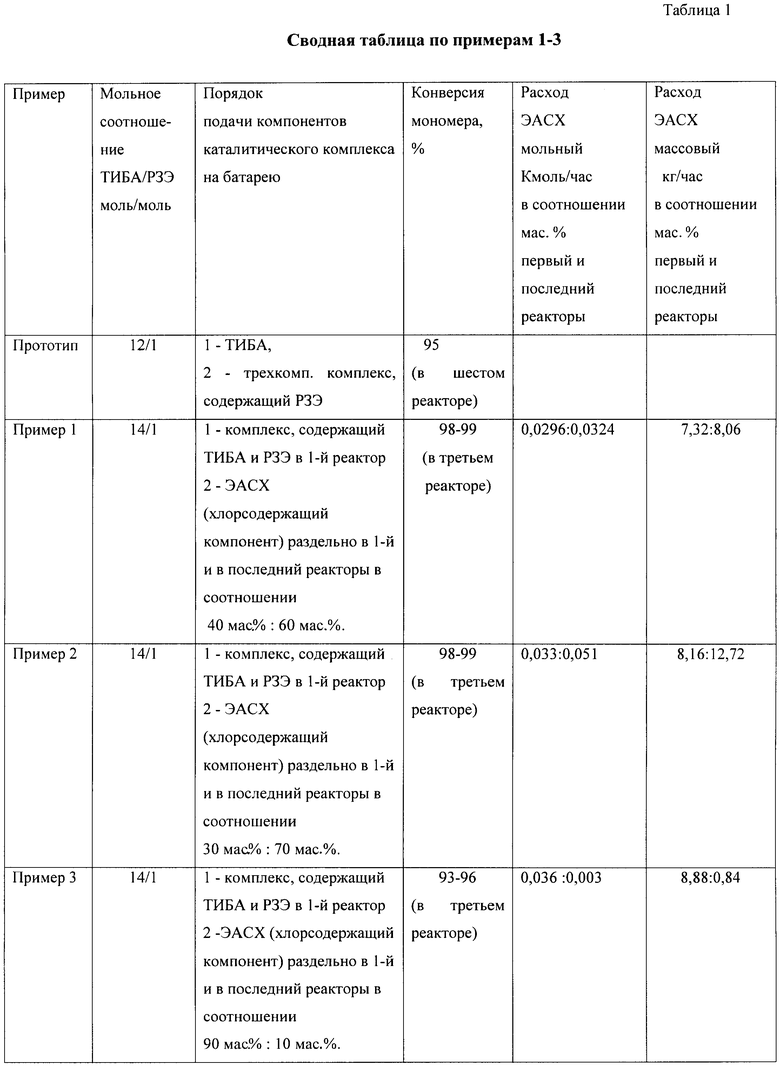

Параметры процесса получения цис-1,4-полибутадиена по конкретным примерам 1-3 представлены в таблице 1.

Пример по прототипу.

Полимеризацию бутадиена в присутствии каталитической системы осуществляют в последовательно соединенных шести реакторах, куда подают 30 т/час шихты, представляющей собой 10%-ный раствор бутадиена (3 т/час) в гексане (27 т/час). При этом в первый реактор раздельно подают компоненты каталитической системы: 419 л/час (90 моль/час) раствор триизобутилалюминия (ТИБА) и 57.7 л/час (7,5 моль РЗЭ/час) предварительно сформированный раствор карбоксилата неодима и алкилалюминийсесквихлорида (ААСХ) в гексане. ТИБА/неодим=12/1. Конверсия мономера в шестом полимеризаторе 95%. (Патент RU №2139298 С1, МПК 6 С08F 136/06, 4/54, 1999 г.)

Пример 1. Полимеризацию бутадиена в присутствии каталитической системы осуществляют в последовательно соединенных трех реакторах, куда подают 30 т/ч шихты, представляющей собой 10%-ный (мас.) раствор бутадиена (3 т/ч) в гексане (27 т/час) и 120 кг/ч каталитической системы на основе хлорида неодима, раствора этилалюминийсесквихлорид (ЭАСХ) и триизобутилалюминий (ТИБА) в гексане. Хлорсодержащий компонент (ЭАСХ) подают дробно, причем в первый 40 мас.% (0.0296 кмоль/ч - мольный расход; 7,32 кг/ч - массовый расход) и последний аппараты 60 мас.% (0.0324 кмоль/ч - мольный расход; 8.06 кг/ч - массовый расход). Мольное соотношение хлор/неодим в каталитической системе по реакторам: в первом и во втором реакторе 1.6/1, в третьем 4/1. Конверсия мономера в третьем полимеризаторе 98÷99%.

Пример 2. Полимеризацию бутадиена в присутствии каталитической системы осуществляют в последовательно соединенных трех реакторах, куда подают 30 т/ч шихты, представляющей собой 10%-ный (мас.) раствор бутадиена (3 т/ч) в гексане (27 т/час) и 120 кг/ч каталитической системы на основе хлорида неодима, раствора этилалюминийсексвихлорид (ЭАСХ) и триизобутилалюминий (ТИБА) в гексане. Хлорсодержащий компонент (ЭАСХ) подают дробно, причем в первый 30 мас.% (0.033 кмоль/ч - мольный расход; 8,16 кг/ч - массовый расход) и последний аппараты 70 мас.% (0.051 кмоль/ч - мольный расход; 12,72 кг/ч - массовый расход). Мольное соотношение хлор/неодим в каталитической системе по реакторам: в первом и во втором реакторе 1.8/1, в третьем 6/1. Конверсия мономера в третьем полимеризаторе 98÷99%.

Пример 3. Полимеризацию бутадиена в присутствии каталитической системы осуществляют в последовательно соединенных трех реакторах, куда подают 30 т/ч шихты, представляющей собой 10%-ный (мас.) раствор бутадиена (3 т/ч) в гексане (27 т/час) и 120 кг/ч каталитической системы на основе хлорида неодима, раствора этилалюминийсексвихлорид (ЭАСХ) и триизобутилалюминий (ТИБА) в гексане. Хлорсодержащий компонент (ЭАСХ) подают дробно, причем в первый 90 мас.% (0.036 кмоль/ч - мольный расход; 8,88 кг/ч - массовый расход) и последний аппараты 10 мас.% (0.003 кмоль/ч - мольный расход; 0,84 кг/ч - массовый расход). Мольное соотношение хлор/неодим в каталитической системе по реакторам: в первом и во втором реакторе 2/1 в третьем 2.22/1. Конверсия мономера в третьем полимеризаторе 93÷96%.

Из вышеприведенных примеров видно, что наиболее оптимальным режимом получения цис-1,4-полибутадиена заявляемым способом является дробная подача хлорсодержащего компонента (ЭАСХ) в первый и последний реакторы в соотношении 30-40 мас.% к 60-70 мас.%.

В примерах 1-3 показано, что предложенный способ имеет ряд преимуществ и дает возможность получать цис-1,4-полибутадиен растворной полимеризацией в растворителе гексан в последовательно соединенных реакторах в присутствии неодимовой каталитической системы с пониженной пластичностью и хладотекучестью и высоким комплексом физико-механических характеристик вулканизатов путем значительного удешевления общеизвестных технологий синтеза СКДН.

Результаты физико-механических испытаний образцов цис-1,4-полибутадиена, полученных по заявляемому способу и способу-прототипу, а также сравнительные характеристики представлены в таблице 2.

Таким образом, предложенный способ дает возможность получать цис-1,4-полибутадиен под влиянием неодимсодержащей каталитической системы с пониженной пластичностью, высокими физико-механическими показателями вулканизатов при более низком расходе катализатора. Способ раздельной подачи компонентов каталитического комплекса позволяет также более гибко управлять процессом полимеризации и регулировать качество полимера путем изменения количества, подаваемого на батарею алюминийорганического соединения (АОС), и мольного соотношения АОС/РЗЭ.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЦИС-1,4-ПОЛИБУТАДИЕНА И ЦИС-1,4-СОПОЛИМЕРА БУТАДИЕНА И ИЗОПРЕНА | 1997 |

|

RU2127280C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННЫХ ПОЛИДИЕНОВ, МОДИФИЦИРОВАННЫЕ ПОЛИДИЕНЫ, ПОЛУЧЕННЫЕ ДАННЫМ СПОСОБОМ, И РЕЗИНОВЫЕ СМЕСИ НА ОСНОВЕ ПОЛУЧЕННЫХ ПОЛИДИЕНОВ | 2016 |

|

RU2727714C1 |

| СПОСОБ ПОЛУЧЕНИЯ 1,4-ЦИС-ПОЛИБУТАДИЕНА | 1995 |

|

RU2099357C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРОВ И СОПОЛИМЕРОВ СОПРЯЖЕННЫХ ДИЕНОВ (ВАРИАНТЫ) | 2009 |

|

RU2422468C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИС-1,4-ДИЕНОВОГО КАУЧУКА | 2003 |

|

RU2263121C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ПОЛИМЕРИЗАЦИИ БУТАДИЕНА И СОПОЛИМЕРИЗАЦИИ БУТАДИЕНА С ИЗОПРЕНОМ | 2007 |

|

RU2345092C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННЫХ ЦИС-1,4(СО)ПОЛИМЕРОВ БУТАДИЕНА | 2010 |

|

RU2426747C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИС-1,4-ПОЛИБУТАДИЕНА | 1998 |

|

RU2139298C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА (СО)ПОЛИМЕРИЗАЦИИ БУТАДИЕНА | 2010 |

|

RU2432365C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИЕНОВОГО КАУЧУКА | 1996 |

|

RU2109753C1 |

Изобретение направлено на получение цис-1,4-полибутадиена. Получение цис-1,4-полибутадиена осуществляют в среде алифатического растворителя, например в гексане, в присутствии каталитической системы Циглера-Натта, содержащей раствор соли неодима, хлорсодержащий компонент и алюминийорганическое соединение, которые подают в полимеризационную батарею раздельно. При этом хлорсодержащий компонент подают дробно в первый и последний реактор, причем в первый реактор 30-40 мас.%, а в последний реактор 60-70 мас.%, а остальные компоненты - комплекс, содержащий алюминийорганическое соединение и соль неодима, подают в первый реактор. Такой способ подачи компонентов каталитического комплекса позволяет более гибко управлять процессом полимеризации и регулировать качество полимера. Технический результат - получение полибутадиена с пониженной пластичностью и хладотекучестью, высоким комплексом физико-механических характеристик, в частности с высокими прочностными свойствами. 2 табл.

Способ получения цис-1,4-полибутадиена растворной полимеризацией в алифатическом растворителе, например в гексане, в присутствии каталитической системы Циглера-Натта, включающей раствор соли неодима, хлорсодержащий компонент и алюминийорганическое соединение, с раздельной подачей отдельных компонентов, отличающийся тем, что раствор соли неодима и алюминийорганическое соединение подают вместе в виде комплекса в первый реактор, хлорсодержащий компонент подают отдельно и дробно, причем в первый реактор 30-40 мас.%, а в последний реактор 60-70 мас.%.

| СПОСОБ ПОЛУЧЕНИЯ ЦИС-1,4-ПОЛИБУТАДИЕНА И ЦИС-1,4-СОПОЛИМЕРА БУТАДИЕНА И ИЗОПРЕНА | 1997 |

|

RU2127280C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИЕНОВОГО КАУЧУКА | 1996 |

|

RU2109753C1 |

| JP 2009013420 А, 22.01.2009 | |||

| СПОСОБ ПОЛУЧЕНИЯ ЦИС-1,4-ПОЛИБУТАДИЕНА | 1998 |

|

RU2139298C1 |

| US 2004102589 А1, 27.05.2004. | |||

Авторы

Даты

2012-01-20—Публикация

2009-07-27—Подача