Изобретение относится к области получения модифицированных цис-1,4-полибутадиена и цис-1,4 сополимеров бутадиена с изопреном и может быть использовано в промышленности синтетических каучуков.

Наибольший интерес в настоящее время вызывают цис-1,4 полибутадиены, получаемые с использованием катализаторов на основе редкоземельных элементов, характеризующиеся линейностью, узким молекулярно-массовым распределением (ММР) и, как следствие, улучшенным комплексом физико-механических свойств резин на их основе. Однако такие полимеры имеют высокую хладотекучесть, что затрудняет их выделение на заводском оборудовании, они теряют товарную форму при транспортировке и хранении. Модификация линейных полибутадиенов с узким ММР с образованием в них небольшой разветвленности приводит к уменьшению хладотекучести. Это позволяет сделать процесс их производства более технологичным и получать полимеры с высоким уровнем физико-механических свойств.

Известен способ получения модифицированного полибутадиена с низкой степенью разветвленности (Пат. US 7112632, 2005, C08F 8/08 C08F 13606). Сначала осуществляют полимеризацию бутадиена с помощью катализатора на основе обезвоженного, не содержащего в своем составе свободной кислоты, карбоксилата неодима и алюминийорганических соединений. Компоненты катализатора последовательно подают в аппарат, заполненный бутадиеном в алифатическом растворителе. Сначала добавляют углеводородные растворы алкилалюминия, в качестве которого используют триалкилалюминий или диалкилалюминийгидрид, и затем алкилалюминийгалогенида. В последнюю очередь загружают навеску карбоксилата неодима в стеклянной ампуле, которую внутри аппарата разбивают. Мольное соотношение неодим: алкилалюминий: галоген составляет 1:0,5÷30:0,5÷10. Процесс проводят предпочтительно при температуре 25-95°С. В результате образуется линейный полимер с содержанием не менее 93% цис-1,4 звеньев, имеющий коэффициент полидисперсности не более 2,5. Через 60-90 минут от начала полимеризации достигается конверсия бутадиена 98-99%. Температуру в аппарате повышают до 70-120°С и углеводородный раствор полимера обрабатывают модифицирующим агентом, предварительно растворенным в углеводороде, тщательно очищенном от веществ, которые могут взаимодействовать с металлоорганическими соединениями, присутствующими в растворе полимера. Время реакции полимера с модифицирующим агентом не более 15 минут. В качестве модифицирующего агента используют эпоксидированные растительные масла, эпоксидированные или малеинизированные полибутадиены и эпоксидированные или малеинизированные диенстирольные сополимеры, которые вводят в количестве 0,2-1,3 г на 1000 г полимера. Содержание функциональных групп в агентах составляет 1,5-6,0 моль на молекулу агента. После завершения этой стадии давление в аппарате резко снижают, чтобы удалить непрореагировавший мономер и часть растворителя, увеличивая таким образом концентрацию полимера. Затем оставшийся в полимеризате катализатор дезактивируют, например, водой и модифицированный полибутадиен выделяют. В результате обработки полимера модифицирующим агентом увеличиваются молекулярные массы (рост среднемассовой молекулярной массы Mw составляет 15000-50000) и на 10-12 единиц возрастает вязкость по Муни полибутадиена, однако, величина коэффициента полидисперсности остается неизменной. Полученные полимеры хорошо перерабатываются и, по данным авторов настоящей заявки, имеют более низкую хладотекучесть по сравнению с исходными полимерами (10-15 мм/ч по сравнению с исходной 60 мм/ч).

Однако способ имеет ряд недостатков. Так, для достижения положительного эффекта требуется значительная дозировка дорогостоящего модифицирующего агента, а именно 0,1-0,6 эквивалента на число полимерных цепей в системе. В приведенных в патенте примерах дозировка модифицирующего агента достигает 1,3 г на 1000 г полибутадиена. Кроме того, по данным авторов настоящей заявки, после обработки полимера модифицирующим агентом в 1,5-2 раза возрастает содержание в нем высокомолекулярной фракции - доли полимера с молекулярной массой больше 106, и заметно увеличивается кинематическая вязкость 5%-ного раствора полимера в толуоле - от величины 300-350 мм2/с до значения 500-600 мм2/с, что отрицательно сказывается на технологии производства каучука.

Известен способ получения модифицированных полимеров бутадиена, включающий полимеризацию бутадиена и последующую обработку полимера соединениями, выбранными из класса органических пероксидов (пат. US 7030195, 2006, С08С 2/00, C08L 9/00). Скачала проводят полимеризацию бутадиена в углеводородном растворителе при температуре предпочтительно 25-95°С с использованием катализатора, аналогичного используемому в пат. US 7112632, 2005, за исключением того, что карбоксилат неодима содержит в своем составе свободную кислоту в количестве до 2 молей на моль неодима и воду в количестве менее 1 моля на моль неодима. В аппарат, заполненный углеводородным раствором бутадиена, последовательно подают алкилалюминий, выбранный из группы триалкилалюминия или диалкилалюминийгидрида, затем алкилалюминийгалогенид. После чего вводят навеску карбоксилата неодима в стеклянной ампуле и разбивают ее внутри аппарата. Мольное соотношение неодим: алкилалюминий: галоген составляет 1:0,5÷30:0,5÷10. Образующийся линейный полимер содержит не менее 93% цис-1,4 звеньев и имеет коэффициент полидисперсности в интервале 2,2-2,9. После достижения 98% конверсии мономера температуру в аппарате повышают предпочтительно до 80-120°С и в раствор полибутадиена вводят сначала дополнительно алюминийорганическое соединение, а затем модифицирующий агент из класса пероксидов в количестве 0,2-2 г на 1000 г полимера. Предпочтительно для этого используются димиристилпероксидикарбонат (выпускаемый фирмой Akzo Nobel под торговым названием Perkadox RTM 26) и ди(3,5,5-триметилгексаноил)пероксид (торговое название Trigonox RTM 36). Время взаимодействия о пероксидами обычно составляет 10-15 минут. Пероксиды первоначально реагируют с алюминийорганическими соединениями, присутствующими в растворе полимера, с образованием алкил или алкоксирадикалов, взаимодействие которых в свою очередь с молекулами полимеров приводит к возникновению макрорадикалов, результатом чего является появление разветвленных макромолекул. Поэтому важно иметь в системе достаточное количество алюминийалкилов для гарантии полного протекания реакции с пероксидом. С этой целью требуется дополнительное введение алюминийорганических соединений в раствор полимера после завершения полимеризации, перед добавлением пероксидов. Это усложняет технологию процесса получения модифицированного полибутадиена. Недостатком способа является также довольно высокая стоимость соединений, используемых для модификации, и их нестабильность, в связи с чем требуются особые условия хранения и эксплуатации. Так, например, используемый в патенте Perkadox 26 хранится при температуре не выше 15°С, а при 35°С начинается самоускоряющийся процесс его разложения. Недостатком способа является также то, что вязкость по Муни модифицированного полибутадиена существенно выше вязкости исходного полимера (Δ Муни составляет 16 единиц). Кроме того, по данным авторов настоящей заявки, в результате модификации значительно возрастает содержание высокомолекулярной фракции в полимере - до 12-15% и увеличивается кинематическая вязкость растворов - до 600-650 мм2/с.

Наиболее близким аналогом по технической сущности к предлагаемому способу является способ получения модифицированного полибутадиена, включающий полимеризацию бутадиена в присутствии катализатора на основе карбоксилата неодима и алюминийорганических соединений с последующей обработкой полимера неорганическими серусодержащими соединениями, выбранными из ряда S2Cl2, SCl2, SOCl2, предпочтительно S2Cl2 (пат. US 5567784, 1995, C08C 19/20, C08F 10/00, C08F 36/04). Сначала проводят полимеризацию бутадиена в углеводородном растворителе предпочтительно при температуре 20-130°С в присутствии катализатора, состоящего из карбоксилата неодима, преимущественно версатата неодима, алкилалюминия, выбранного из группы триалкилалюминия или диалкилалюминийгидрида, преимущественно диизобутилалюминийгидрида, и алкилалюминийгалогенида, преимущественно этилалюминийсесквихлорида. Компоненты катализатора последовательно вводят в углеводородный раствор бутадиена при температуре 0°С, причем версатат неодима подают в последнюю очередь. Мольное соотношение неодим: алкилалюминий: галоген составляет 1:8,7:3. После добавления последнего компонента температура в аппарате самопроизвольно повышается и процесс полимеризации осуществляется при температуре 20-130°С. После достижения конверсии мономера ≥98% катализатор в полимеризате дезактивируют добавлением раствора стеариновой кислоты в количестве 0,5 мас.ч. на 100 мас.ч. полимера и вводят углеводородный раствор стабилизатора. Затем резко снижают давление в системе для выведения из среды предстоящей реакции низкокипящих компонентов, главном образом, непрореагировавшего бутадиена, после чего концентрированную реакционную смесь обрабатывают серусодержащим соединением в количестве от 0,05 до 0,5 мас.ч. на 100 мас.ч. полимера. Обработку проводят при температуре 20-150°С. В результате образуется модифицированный полибутадиен с низкой хладотекучестью.

Несмотря на то, что способ достаточно эффективен, но он сложен и имеет ряд недостатков. Так, обязательной стадией процесса до введения модифицирующего агента является удаление низкокипящих компонентов из раствора полимера и дезактивация находящегося в нем катализатора стеариновой кислотой. В противном случае образуются полимеры, имеющие неприятный запах. Кроме того, используемые далее для модификации неорганические серусодержащие соединения характеризуются значительной токсичностью, имеют сернистый запах и дымят на воздухе. В связи с этим требуется соблюдение особых мер предосторожности при работе с ними. При этом расход модифицирующего агента достаточно велик - в пересчете на 1000 г полимера требуется 0,5-5 г соединения серы. Несмотря на то, что вязкость по Муни конечного продукта соответствует требованиям к каучуку, молекулярно-массовое распределение полимера, по данным авторов настоящей заявки, довольно широко - коэффициент полидисперсности составляет 3,5-4,5, а содержание высокомолекулярной фракции достигает 12%. Кинематическая вязкость раствора полибутадиена равняется 600 мм2/с.

Задачей предлагаемого технического решения является упрощение способа получения модифицированных цис-1,4 (со)полимеров бутадиена, характеризующихся низкими хладотекучестью и кинематической вязкостью.

Поставленная задача решается тем, что в заявляемом способе получения модифицированных (со)полимеров бутадиена (со)полимеризацией бутадиена в присутствии катализатора на основе редкоземельного элемента и алюминийорганических соединений с последующей обработкой полимера модифицирующим агентом, в качестве модифицирующего агента используют эфиры ксантогеновой кислоты, и процесс проводят при массовом соотношении модифицирующий агент: (со)полимер бутадиена 0,01÷0,1:1000.

Сущность процесса заключается в том, что сначала проводят (со)полимеризацию бутадиена в углеводородном растворителе при температуре 0÷120°С, предпочтительно 20-80°С, с использованием катализатора на основе карбоксилата редкоземельного элемента и алюминийорганических соединений. После достижения 96-100% конверсии мономера в полимеризат вводят при перемешивании углеводородный раствор модифицирующего агента и температуру реакционной смеси поддерживают в интервале 60-100°С в течение 15-30 минут. Затем процесс прерывают.

В качестве модифицирующего агента используют эфиры ксантогеновой кислоты, например диизопропилксантогендисульфид (дипроксид), дибутилксантогендисульфид, в виде растворов в алифатическом углеводороде (например, бензине, гексане).

В качестве катализаторов используют заранее приготовленные смеси, состоящие из карбоксилата редкоземельного элемента, в частности нафтената, версатата, бис-2-этилгексилфосфата неодима или смеси редкоземельных элементов, под торговым названием дидим, алюминийорганических соединений - триизобутилалюминия и диизобутилалюминийгидрида, галогенсодержащего соединения - алкилалюминийхлорида или четыреххлористого углерода и сопряженного диена. Каталитический комплекс выдерживают от 0,5 часа при 40°С до 10-15 часов при 20°С, после чего используют для (со)полимеризации бутадиена. Катализаторы могут быть приготовлены "in situ" последовательной подачей компонентов в углеводородный раствор бутадиена, с введением версатата неодима, помещенного в стеклянную ампулу, в последнюю очередь, как описано в выше приведенных аналогах.

В любом случае образующиеся полимеры имеют узкое молекулярно-массовое распределение с коэффициентом полидисперсности 2-2,5.

Ниже приводятся примеры, иллюстрирующие предлагаемое изобретение.

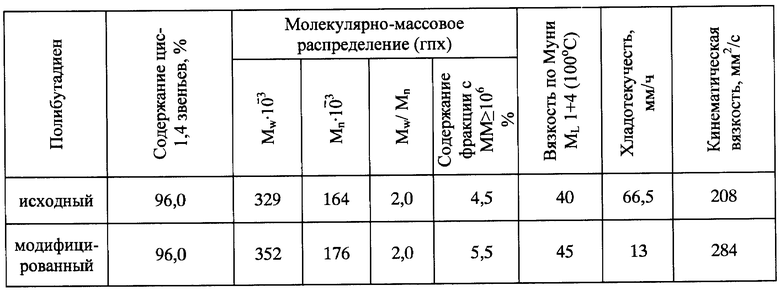

Пример 1

В металлический аппарат для полимеризации емкостью 0,5 л, снабженный мешалкой, вентилем для отбора пробы полимеризата и рубашкой для обогрева, в атмосфере инертного газа загружают 27 г бутадиена, растворенного в 350 мл бензина. Устанавливают температуру 60°С и при перемешивании добавляют предварительно приготовленный катализатор, состоящий из нафтената неодима, триизобутилалюминия (ТИБА), пиперилена, диизобутилалюминийгидрида (ДИБАГ) и этилалюминийсесквихлорида (ЭАСХ) при мольном соотношении ТИБА: пиперилен: неодим: ДИБАГ: ЭАСХ (по Cl), равном 9:5:1:7:1,5. Через 0,5 часа после ввода катализатора конверсия мономера достигает 98%. Отбирают пробу 90 мл полимеризата для характеристики исходного полибутадиена. Затем при перемешивании в аппарат подают 0,0002 г дипроксида в виде раствора в 10 мл бензина и температуру повышают до 90°С. Массовое отношение модифицирующего агента к полибутадиену в данном примере составляет 0,01:1000. Общее время реакции с модифицирующим агентом 15 минут. Затем процесс прерывают и полимер выделяют.

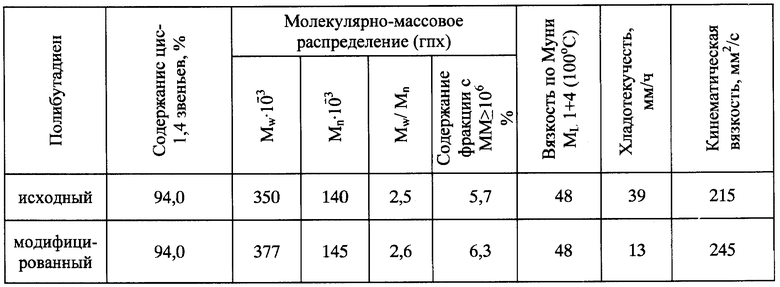

Характеристики исходного и модифицированного полибутадиенов приведены в таблице.

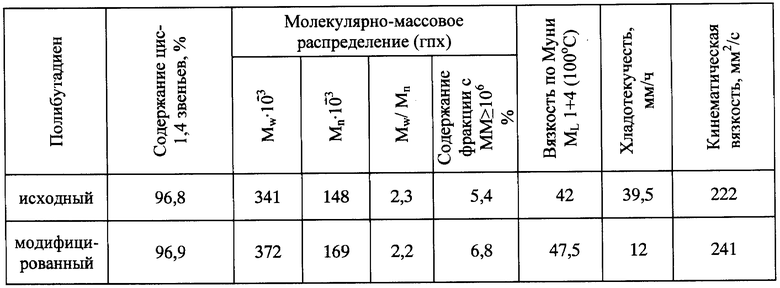

Пример 2

В металлический аппарат, аналогичный аппарату в примере 1, в атмосфере инертного газа загружают 27 г бутадиена в 350 мл гексана. При перемешивании при температуре 20°С добавляют катализатор, состоящий из версатата дидима, ТИБА, пиперилена, ДИБАГ и ДИБАХ при мольном соотношении ТИБА: пиперилен: рзэ: ДИБАГ: ДИБАХ, равном 6:10:1:9:1,6. Через 0,5 часа конверсия мономера достигает 100%. После отбора 90 мл полимеризата для характеристики исходного полимера в аппарат при перемешивании подают 0,002 г дипроксида, растворенного в 10 мл гексана, и температуру повышают до 100°С. Массовое отношение модифицирующего агента к полибутадиену в данном примере равняется 0,1:1000. Время реакции с модифицирующим агентом 30 минут. После этого процесс прерывают и полимер выделяют.

Характеристики исходного и модифицированного полибутадиенов приведены в таблице.

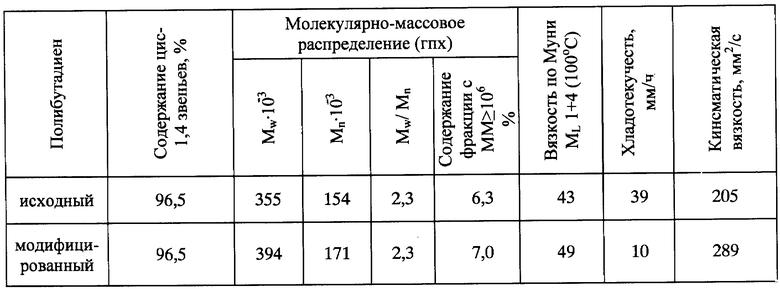

Пример 3.

В металлический аппарат, аналогичный аппарату в примере 1, в атмосфере инертного газа загружают 27 г бутадиена в 350 мл гексана. Устанавливают температуру в аппарате 80°С и при перемешивании вводят катализатор, состоящий из 2-этилгексилфосфата неодима, ТИБА, бутадиена, ДИБАГ и CCl4 с мольным соотношением ТИБА: бутадиен: неодим: ДИБАГ: CCl4 (по Cl), равным 12:20:1:6:2. Через 0,5 часа конверсия мономера достигает 100%. Отбирают пробу 90 мл полимеризата для характеристики исходного полибутадиена. Затем при перемешивании добавляют 0,001 г дипроксида, растворенного в 10 мл гексана. Температуру 80°С поддерживают еще 15 минут. Массовое соотношение модифицирующего агента к полимеру составляет 0,05:1000. Процесс прерывают и полимер выделяют.

Характеристики полибутадиенов приведены в таблице.

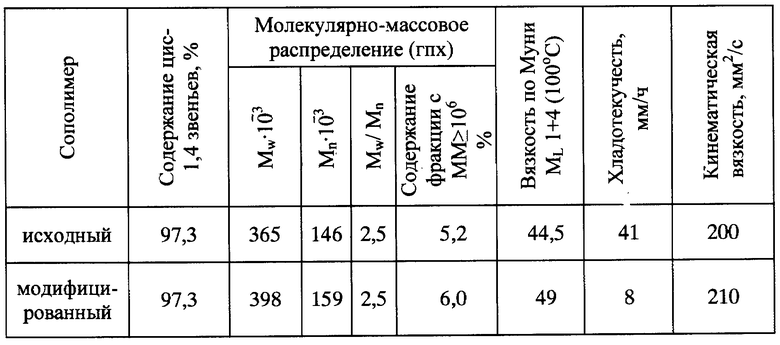

Пример 4.

В металлический аппарат, аналогичный аппарату в примере 1, в атмосфере инертного газа загружают 23 г бутадиена и 4 г изопрена в 350 мл гексана. Устанавливают температуру в аппарате 40°С и при перемешивании вводят катализатор, аналогичный используемому в примере 1. Через 0,5 часа конверсия мономеров достигает 98%. Отбирают пробу полимеризата 90 мл для характеристики исходного сополимера. Затем при перемешивании подают в аппарат 0,001 г дибутилксантогендисульфида в 10 мл гексана и температуру повышают до 60°С. Массовое соотношение модифицирующего агента к сополимеру составляет 0,05:1000. Общее время взаимодействия полимеризата с ксантогенатом 30 минут. Затем процесс прерывают и полимер выделяют.

В таблице приведены характеристики исходного и модифицированного сополимеров.

Пример 5.

В металлический аппарат, аналогичный аппарату в примере 1, в атмосфере инертного газа помещают 27 г бутадиена а 350 мл гексана. Устанавливают температуру в аппарате 60°С и последовательно вводят в него при перемешивании гексановые растворы ДИБАГ и ЭАСХ, а затем помещенную в стеклянную ампулу навеску версатата неодима. Ампулу разбивают внутри аппарата. Мольное соотношение неодим: ДИБАГ: ЭАСХ (по Cl) составляет при этом 1:3,6:2,5. Через 1 час конверсия бутадиена достигает 99%. Отбирают пробу полимеризата 90 мл для характеристики исходного полибутадиена. Затем при перемешивании добавляют 0,0004 г дипроксида в 10 мл гексана и температуру повышают до 90°С. Массовое соотношение модифицирующего агента к полимеру составляет 0,02:1000. Время взаимодействия с ксантогенатом 20 минут. Затем процесс прерывают и полимер выделяют.

В таблице приведены характеристики исходного и модифицированного полибутадиена.

Таким образом, предлагаемый способ дает возможность упростить синтез модифицированных (со)полимеров бутадиена с узким ММР, характеризующихся низкими хладотекучестью и кинематической вязкостью, без существенного изменения содержания в (со)полимере фракций с молекулярной массой более 106. Используемые для достижения этой цели модифицирующие агенты доступны, стабильны при хранении и малотоксичны, а их низкая дозировка и стоимость делает процесс экономически выгодным.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ 1,4-ЦИС-ПОЛИБУТАДИЕНА | 2015 |

|

RU2626967C2 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННЫХ ПОЛИДИЕНОВ, МОДИФИЦИРОВАННЫЕ ПОЛИДИЕНЫ, ПОЛУЧЕННЫЕ ДАННЫМ СПОСОБОМ, И РЕЗИНОВЫЕ СМЕСИ НА ОСНОВЕ ПОЛУЧЕННЫХ ПОЛИДИЕНОВ | 2016 |

|

RU2727714C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННОГО 1,4-ЦИС ПОЛИБУТАДИЕНА | 2010 |

|

RU2437895C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННЫХ ПОЛИДИЕНОВ | 2020 |

|

RU2804706C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННОГО 1,4-ЦИС-ПОЛИБУТАДИЕНА | 2010 |

|

RU2442796C1 |

| МОДИФИЦИРОВАННЫЕ ПОЛИДИЕНЫ И СПОСОБ ИХ ПОЛУЧЕНИЯ | 2019 |

|

RU2803602C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА (СО)ПОЛИМЕРИЗАЦИИ БУТАДИЕНА | 2010 |

|

RU2426748C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИТИЧЕСКОЙ СИСТЕМЫ ДЛЯ ПОЛИМЕРИЗАЦИИ БУТАДИЕНА И СПОСОБ ПОЛУЧЕНИЯ ЦИС-1,4-ПОЛИБУТАДИЕНА | 2010 |

|

RU2442653C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИИ ДЛЯ МОДИФИКАЦИИ 1,4-ЦИС-ПОЛИДИЕНА, СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННОГО 1,4-ЦИС-ПОЛИДИЕНА | 2018 |

|

RU2688164C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИС-1,4-ДИЕНОВОГО КАУЧУКА | 2003 |

|

RU2263121C2 |

Изобретение имеет отношение к способу получения модифицированных цис-1,4-(со)полимеров бутадиена. Способ заключается в (со)полимеризации бутадиена в присутствии катализатора на основе редкоземельного элемента и алюминийорганических соединений с последующей обработкой (со)полимера модифицирующим агентом. В качестве модифицирующего агента используют эфиры ксантогеновой кислоты. Процесс проводят при массовом соотношении модифицирующий агент: (со)полимер = 0,01÷0,1:1000. Технический результат - упрощение способа получения модифицированных цис-1,4-(со)полимеров бутадиена с узким ММР, характеризующихся низкими показателями хладотекучести, кинематической вязкости и низким содержанием высокомолекулярной фракции. 5 табл.

Способ получения модифицированных цис-1,4(со)полимеров бутадиена (со)полимеризацией бутадиена в присутствии катализатора на основе редкоземельного элемента и алюминийорганических соединений с последующей обработкой (со)полимера модифицирующим агентом, заключающийся в том, что в качестве модифицирующего агента используют эфиры ксантогеновой кислоты, и процесс проводят при массовом соотношении модифицирующий агент : (со)полимер=0,01÷0,1:1000.

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИБУТАДИЕНОВОГО КАУЧУКА И РЕЗИНОВАЯ КОМПОЗИЦИЯ | 2005 |

|

RU2379319C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ПОЛИМЕРИЗАЦИИ БУТАДИЕНА И СОПОЛИМЕРИЗАЦИИ БУТАДИЕНА С СОПРЯЖЕННЫМИ ДИЕНАМИ | 2003 |

|

RU2267355C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИС-1,4-ПОЛИБУТАДИЕНА | 1998 |

|

RU2151777C1 |

| US 7112632 В2, 27.04.2006 | |||

| US 7030195 В2, 18.08.2005 | |||

| US 5567784 А, 22.10.1996. | |||

Авторы

Даты

2011-08-20—Публикация

2010-02-08—Подача