Область техники

Настоящее изобретение относится к способу получения модифицированного полимера, модифицированному полимеру, полученному данным способом, и каучуковой композиции на его основе. Говоря более конкретно, настоящее изобретение относится к способу получения модифицированного полимера, который характеризуется низким разогревом при деформировании (низким расходованием топлива), улучшенной армирующей способностью наполнителя и превосходной износостойкостью, модифицированному полимеру, полученному по данному способу, и каучуковой композиции, его содержащей.

Уровень техники

В последние годы в связи с потребностью в энергосбережении все более настоятельно ощущается потребность в уменьшении расходования топлива в автомобилях. Для удовлетворения такой потребности у покрышек необходимо дополнительно уменьшить сопротивление качению. Сопротивление качению у покрышек может быть уменьшено в результате оптимизирования конструкции покрышки. В настоящее время сопротивление качению у покрышек в наиболее общем случае уменьшают в результате использования каучуковой композиции, которая характеризуется низким разогревом при деформировании.

Для получения каучуковой композиции, которая характеризуется низким разогревом при деформировании, в широких масштабах проводили разработку модифицированного каучука, использующегося в каучуковой композиции, в которой в качестве наполнителя используют диоксид кремния или технический углерод. В частности, эффективным является модифицирование активной в полимеризации концевой группы у сопряженного диенового полимера, полученного в результате проведения анионной полимеризации при использовании литийорганического соединения, под действием алкоксисиланового производного, имеющего функциональную группу, которая вступает во взаимодействие с наполнителем.

Однако большинство данных технологий применяют к полимеру, у которого концевая группа полимера обладает свойствами группы живой цепи. Говоря конкретно, для каучуковой композиции, которая содержит диоксид кремния или технический углерод, достаточный эффект модифицирования не достигается. Кроме того, поскольку при использовании способа модифицирования современного уровня техники основная цепь в достаточной мере разветвлена быть не может, в значительной степени проявляется хладотекучесть. При использовании для решения данной проблемы прошедшей не до конца реакции сочетания эффект модифицирования неизбежно уменьшается.

Для решения вышеупомянутых проблем и улучшения эффекта модифицирования был предложен способ, в котором при модифицировании активной в полимеризации концевой группы у сопряженного диенового полимера под действием алкоксисиланового соединения в реакционную систему добавляют ускоритель конденсации (см. патентный документ WO 03/048216 A1. Однако дополнительное улучшение эксплуатационных характеристик модифицированного полимера остается желательным.

Описание изобретения

Настоящее изобретение было задумано с учетом описанной ранее ситуации. Цель настоящего изобретения заключается в предложении способа получения модифицированного полимера, который, будучи вулканизованным, характеризуется низким сопротивлением качению, превосходными механическими свойствами (например, пределом прочности при растяжении), высоким сопротивлением проскальзыванию на мокром дорожном покрытии и превосходной износостойкостью, модифицированного полимера, полученного по данному способу, и каучуковой композиции, его содержащей.

В соответствии с настоящим изобретением предлагается способ получения модифицированного полимера, при этом способ включает: проведение для содержащей щелочной металл активной концевой группы у сопряженного диенового полимера реакции модифицирования под действием алкоксисиланового соединения, при этом сопряженный диеновый полимер получают в результате проведения для диенового мономера или диенового мономера и мономера, отличного от диенового мономера, анионной полимеризации в углеводородном растворителе при использовании инициатора на основе щелочного металла; и проведение для получающегося в результате продукта реакции конденсации в присутствии ускорителя конденсации, который включает соединение, по меньшей мере, одного элемента из числа элементов из групп 4А (за исключением Ti), 2В, 3В и 5В Периодической таблицы.

В способе, соответствующем настоящему изобретению, предпочитается, чтобы ускоритель конденсации включал бы соединение циркония (Zr), висмута (Bi) или алюминия (Аl) и соединение, включенное в ускоритель конденсации, представляло бы собой алкоксид, карбоксилат или ацетилацетонатную комплексную соль данного элемента.

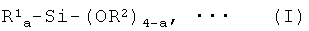

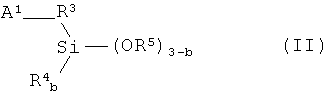

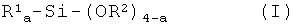

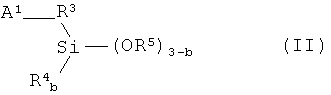

Предпочитается, чтобы алкоксисилановое соединение представляло бы собой, по меньшей мере, одно алкоксисилановое соединение, выбираемое из алкоксисилановых соединений, продемонстрированных в следующей далее общей формуле (I), и/или их неполных конденсатов

где R1 и R2 индивидуально представляют собой одновалентную алифатическую углеводородную группу, содержащую от 1 до 20 атомов углерода, или одновалентную ароматическую углеводородную группу, содержащую от 6 до 18 атомов углерода, и а представляет собой целое число в диапазоне от 0 до 2 при том условии, что в случае присутствия нескольких OR2 несколько OR2 могут быть идентичными или различными, а активный протон в молекулу не включается, и алкоксисилановых соединений, продемонстрированных в следующей далее общей формуле (II), и/или их неполных конденсатов

где А1 представляет собой одновалентную группу, имеющую, по меньшей мере, одну функциональную группу, выбираемую из эпоксигруппы, изоцианатной группы, иминовой группы, циангруппы, карбоксилатной группы, группы ангидрида карбоновой кислоты, циклической третичной аминогруппы, нециклической третичной аминогруппы, пиридиновой группы, силазановой группы и бисульфидной группы, R3 представляет собой одинарную связь или двухвалентную углеводородную группу, R4 и R5 индивидуально представляют собой одновалентную алифатическую углеводородную группу, содержащую от 1 до 20 атомов углерода, или одновалентную ароматическую углеводородную группу, содержащую от 6 до 18 атомов углерода, и b представляет собой целое число в диапазоне от 0 до 2 при том условии, что в случае присутствия нескольких OR5 несколько OR5 могут быть идентичными или различными, а активный протон в молекулу не включается.

Предпочитается, чтобы ускоритель конденсации включал бы, по меньшей мере, одно соединение, выбираемое из (а) карбоксилата висмута, (b) алкоксида циркония, (с) карбоксилата циркония, (d) алкоксида алюминия и (е) карбоксилата алюминия.

Предпочитается, чтобы сопряженный диеновый полимер, имеющий активную концевую группу, использующуюся в настоящем изобретении, был бы синтезирован в результате проведения анионной полимеризации, а мономер, отличный от диенового мономера, представлял бы собой ароматическое винильное соединение. Диеновый мономер может представлять собой, по меньшей мере, одно сопряженное диеновое соединение, выбираемое из 1,3-бутадиена, изопрена и 2,3-диметил-1,3-бутадиена. Ароматическим винильным соединением предпочтительно является стирол.

В соответствии с настоящим изобретением также предлагаются модифицированный полимер, полученный по вышеупомянутому способу, и каучуковая композиция, содержащая модифицированный полимер. Предпочитается, чтобы каучуковая композиция содержала бы 100 массовых частей каучукового компонента и от 20 до 120 массовых частей диоксида кремния и/или технического углерода, при этом каучуковый компонент содержит модифицированный полимер в количестве, равном 20 мас.% и более.

Предпочитается, чтобы в каучуковой композиции каучуковый компонент содержал бы от 20 до 100 мас.% модифицированного полимера и от 0 до 80 мас.%, по меньшей мере, одного каучука, выбираемого из группы, состоящей из натурального каучука, синтетического изопренового каучука, бутадиенового каучука, стирол-бутадиенового каучука, этилен-α-олефинового сополимерного каучука, этилен-α-олефин-диенового сополимерного каучука, акрилонитрил-бутадиенового сополимерного каучука, хлоропренового каучука и галогенированного бутилкаучука (модифицированный каучук + каучук, отличный от модифицированного полимера = 100 мас.%).

В соответствии с настоящим изобретением каучуковая композиция, которая характеризуется низким сопротивлением качению, превосходными механическими свойствами (например, пределом прочности при растяжении), превосходным сопротивлением проскальзыванию на мокром дорожном покрытии и превосходной износостойкостью, может быть получена в результате добавления диоксида кремния и/или технического углерода к модифицированному сопряженному диеновому полимеру, полученному в соответствии с настоящим изобретением, и вулканизации получающегося в результате продукта до получения вулканизованного каучука.

Способ получения модифицированного полимера, соответствующего настоящему изобретению, включает проведение для диенового мономера или диенового мономера и мономера, отличного от диенового мономера, анионной полимеризации в углеводородном растворителе при использовании инициатора на основе щелочного металла до получения сопряженного диенового полимера, который обычно характеризуется уровнем содержания винила, равным 10% и более, и имеет активную концевую группу, содержащую щелочной металл, проведение для содержащей щелочной металл активной концевой группы у сопряженного диенового полимера реакции модифицирования под действием алкоксисиланового соединения и проведение для получающегося в результате продукта реакции конденсации в присутствии заданного ускорителя конденсации, который включает соединение, по меньшей мере, одного элемента из числа элементов из групп 4А (за исключением Ti), 2В, 3В и 5В Периодической таблицы Менделеева.

Ускоритель конденсации обычно добавляют после проведения для активной концевой группы у сопряженного диенового полимера реакции модифицирования под действием алкоксисиланового соединения, но до проведения для получающегося в результате продукта реакции конденсации. Обратите внимание на то, что ускоритель конденсации может быть добавлен до добавления алкоксисиланового соединения (до проведения реакции модифицирования). В данном случае после этого для активной концевой группы у сопряженного диенового полимера проводят реакцию модифицирования под действием алкоксисиланового соединения с последующим проведением реакции конденсации.

Сопряженный диеновый полимер, имеющий активную концевую группу, содержащую щелочной металл и использующуюся в способе, соответствующем настоящему изобретению, получают в результате проведения полимеризации диенового мономера или сополимеризации диенового мономера и мономера, отличного от диенового мономера. Сопряженный диеновый полимер может быть получен по произвольному способу. Могут быть использованы способ растворной полимеризации, способ газофазной полимеризации или способ полимеризации в массе. В их числе предпочтительным является способ растворной полимеризации. Реакция полимеризации может быть проведена либо периодически, либо непрерывно.

Металлом в активном центре молекулы сопряженного диенового полимера предпочтительно является металл, выбираемый из щелочных металлов и щелочноземельных металлов, а в особенности предпочтительно литий.

В случае использования способа растворной полимеризации желательный полимер может быть получен в результате проведения для сопряженного диенового соединения или сопряженного диенового соединения и ароматического винильного соединения анионной полимеризации при использовании в качестве инициатора, например, соединения лития.

Эффективными являются также и использование галогенсодержащего мономера в комбинации с сопряженным диеновым соединением и активирование атома галогена в полимере при использовании металлоорганического соединения. Например, эффективным является проведение для атома брома сополимера, который включает изобутиленовое звено, п-метилстирольное звено и п-бромметилстирольное звено, литиирования до получения активного центра.

Примеры сопряженного диенового соединения включают 1,3-бутадиен, изопрен, 1,3-пентадиен, 2,3-диметилбутадиен, 2-фенил-1,3-бутадиен, 1,3-гексадиен и тому подобное. Данные соединения могут быть использованы либо индивидуально, либо в комбинации. В числе данных соединений в особенности предпочтительными являются 1,3-бутадиен и изопрен.

Примеры ароматического винильного соединения, которое сополимеризуют с сопряженным диеновым соединением, включают стирол, α-метилстирол, 1-винилнафталин, 3-винилтолуол, этилвинилбензол, дивинилбензол, 4-циклогексилстирол, 2,4,6-триметилстирол и тому подобное. Данные соединения могут быть использованы либо индивидуально, либо в комбинации. В числе данных соединений в особенности предпочтительным является стирол.

При проведении сополимеризации сопряженного диенового соединения и ароматического винильного соединения в качестве мономеров с точки зрения практичности (например, доступности), наличия свойств живой анионной полимеризации и тому подобного в особенности предпочтительным является использование 1,3-бутадиена и стирола.

В случае использования способа растворной полимеризации концентрация мономера в растворителе предпочтительно находится в диапазоне от 5 до 50 мас.%, а более предпочтительно от 10 до 30 мас.%. При проведении сополимеризации сопряженного диенового соединения и ароматического винильного соединения уровень содержания ароматического винильного соединения в смеси мономеров предпочтительно находится в диапазоне от 3 до 50 мас.%, а более предпочтительно от 6 до 45 мас.%.

На соединение лития, использующееся в качестве инициатора, каких-либо особенных ограничений не накладывают, но предпочтительно им являются литийорганическое соединение или производное амида лития. В случае использования литийорганического соединения получают сопряженный диеновый полимер, у которого концевая группа по месту инициирования полимеризации включает углеводородную группу, а другая концевая группа исполняет функцию активного центра полимеризации. В случае использования производного амида лития получают сопряженный диеновый полимер, у которого концевая группа по месту инициирования полимеризации включает азотсодержащую группу, а другая концевая группа исполняет функцию активного центра полимеризации.

В качестве литийорганического соединения предпочтительным является литийорганическое соединение, которое имеет углеводородную группу, содержащую от 1 до 20 атомов углерода. Примеры такого литийорганического соединения включают метиллитий, этиллитий, н-пропиллитий, изопропиллитий, н-бутиллитий, втор-бутиллитий, трет-октиллитий, н-дециллитий, фениллитий, 2-нафтиллитий, 2-бутилфениллитий, 4-фенилбутиллитий, циклогексиллитий, циклопентиллитий, продукт реакции между диизопропенилбензолом и бутиллитием и тому подобное. В их числе предпочтительными являются н-бутиллитий и втор-бутиллитий.

Примеры производного амида лития включают гексаметиленимид лития, пирролидид лития, пиперидид лития, гептаметиленимид лития, додекаметиленимид лития, диметиламид лития, диэтиламид лития, дибутиламид лития, дипропиламид лития, дигептиламид лития, дигексиламид лития, диоктиламид лития, ди-2-этилгексиламид лития, додециламид лития, N-метилпиперазид лития, этилпропиламид лития, этилбутирамид лития, этилбензиламид лития, метилфенэтиламид лития и тому подобное. В их числе с точки зрения взаимодействия с техническим углеродом и способности инициировать полимеризацию предпочтительными являются циклические амиды лития, такие как гексаметиленимид лития, пирролидид лития, пиперидид лития, гептаметиленимид лития и додекаметиленимид лития. В качестве производного амида лития в особенности предпочтительными являются гексаметиленимид лития, пирролидид лития и пиперидид лития.

Данные производные амида лития в общем случае получают из вторичного амина и соединения лития и используют для полимеризации. Обратите внимание на то, что данные производные амида лития могут быть получены в полимеризационной системе («по месту»). Инициатор используют в количестве в диапазоне от 0,2 до 20 ммоль на 100 г мономеров.

На способ получения сопряженного диенового полимера в результате проведения анионной полимеризации при использовании вышеупомянутого соединения лития в качестве инициатора каких-либо особенных ограничений не накладывают. Может быть использован известный способ.

Говоря конкретно, желательный сопряженный диеновый полимер получают в результате проведения для сопряженного диенового соединения или сопряженного диенового соединения и ароматического винильного соединения анионной полимеризации в инертном органическом растворителе (например, углеводородном растворителе, таком как алифатическое, алициклическое или ароматическое углеводородное соединение) при использовании в качестве инициатора соединения лития необязательно в присутствии рандомизатора.

В качестве углеводородного растворителя предпочтительным является углеводородный растворитель, содержащий от 3 до 8 атомов углерода. Примеры такого углеводородного растворителя включают пропан, н-бутан, изобутан, н-пентан, изопентан, н-гексан, циклогексан, пропен, 1-бутен, изобутен, транс-2-бутен, цис-2-бутен, 1-пентин, 2-пентин, 1-гексен, 2-гексен, бензол, толуол, ксилол, этилбензол и тому подобное. Данные углеводородные растворители могут быть использованы либо индивидуально, либо в комбинации.

Рандомизатор, который необязательно используют, представляет собой соединение, исполняющее функцию регулирования микроструктуры сопряженного диенового полимера (например, увеличения уровня содержания 1,2-связей в бутадиеновой части бутадиен-стирольного сополимера или увеличения уровня содержания 3,4-связей в изопреновом полимере) или регулирования распределения мономерных звеньев в сополимере сопряженного диенового соединения-ароматического винильного соединения (например, рандомизации бутадиеновых звеньев и стирольных звеньев в бутадиен-стирольном сополимере). На рандомизатор каких-либо особенных ограничений не накладывают. В надлежащем случае может быть использовано произвольное соединение, в общем случае использующееся в качестве рандомизатора (разупорядочного соединения). Конкретные примеры такого соединения включают простые эфиры и третичные амины, такие как диметоксибензол, тетрагидрофуран, диметоксиэтан, диэтиленгликольдибутиловый эфир, диэтиленгликольдиметиловый эфир, бис(тетрагидрофурил)пропан, триэтиламин, пиридин, N-метилморфолин, N,N,N',N'-тетраметилэтилендиамин и 1,2-дипиперидиноэтан и тому подобное. Данные рандомизаторы могут быть использованы либо индивидуально, либо в комбинации.

В случае желательности улучшения реакционной способности инициатора, использующегося в настоящем изобретении, или получения статистической компоновки ароматических винильных соединений, введенных в полимер, или получения отдельной цепи из ароматического винильного соединения в комбинации с инициатором может быть добавлено соединение калия. Примеры соединения калия, которое может быть добавлено в комбинации с инициатором, включают алкоксиды калия и феноксиды калия, такие как изопропоксид калия, трет-бутоксид калия, трет-амилоксид калия, н-гептаоксид калия, бензилоксид калия и феноксид калия; калиевые соли изовалериановой кислоты, каприловой кислоты, лауриновой кислоты, пальмитиновой кислоты, стеариновой кислоты, олеиновой кислоты, линоленовой кислоты, бензойной кислоты, фталевой кислоты, 2-этилгексановой кислоты и тому подобного; калиевые соли органической сульфоновой кислоты, такой как додецилбензолсульфоновая кислота, тетрадецилбензолсульфоновая кислота, гексадецилбензолсульфоновая кислота и октадецилбензолсульфоновая кислота; калиевые соли неполного сложного эфира органической фосфористой кислоты, такого как диэтилфосфит, диизопропилфосфит, дифенилфосфит, дибутилфосфит и дилаурилфосфит; и тому подобное.

Данные соединения калия могут быть добавлены в количестве в диапазоне от 0,005 до 0,5 моль на один грамм атомного эквивалента щелочного металла, использующегося в инициаторе. В случае количества соединения калия, меньшего чем 0,005 моль, эффекты от добавления соединения калия (то есть улучшение реакционной способности инициатора, получение статистической компоновки ароматических винильных соединений или получение отдельной цепи из ароматического винильного соединения) могут быть и не получены. В случае превышения количеством соединения калия 0,5 моль активность в полимеризации уменьшится, так что производительность значительно понизится. Кроме того, в случае модифицирования концевой группы полимера функциональной группой эффективность модифицирования уменьшится.

Температура полимеризации предпочтительно находится в диапазоне от - 20 до 150°С, а более предпочтительно от 0 до 120°С. Реакция полимеризации может быть проведена под давлением. Желательно прикладывать давление, достаточное для по существу удерживания мономеров в жидкой фазе. Говоря конкретно, в зависимости от каждого целевого вещества при полимеризации, среды полимеризации и температуры полимеризации необязательно может быть использовано высокое давление. Высокое давление может быть приложено по соответствующему способу, такому как увеличение давления в реакторе при использовании газа, который является инертным по отношению к реакции полимеризации.

Желательно, чтобы все материалы исходного сырья, вовлеченные в полимеризацию, такие как инициатор, растворитель и мономер, были бы свободны от содержания вещества, ингибирующего прохождение реакции, такого как вода, кислород, диоксид углерода и протонное соединение.

В случае получения полимера в виде эластомера предпочитается, чтобы получающиеся в результате полимер или сополимер имели бы температуру стеклования (Tg), определенную по дифференциальному термическому анализу, в диапазоне от - 90 до 0°С. Получение полимера, имеющего температуру стеклования, меньшую чем - 90°С затруднительно. В случае температуры стеклования полимера, большей чем 0°С, вязкость полимера при комнатной температуре в значительной мере увеличится, так что обращение с ним может стать затруднительным.

В настоящем изобретении активную концевую группу у сопряженного диенового полимера, характеризующегося уровнем содержания винила, равным 10% и более, например, подвергают реакции модифицирования под действием алкоксисиланового соединения. На тип алкоксисиланового соединения, использующегося для проведения реакции модифицирования (которое здесь и далее в настоящем документе может быть названо «модификатором»), каких-либо особенных ограничений не накладывают. Например, предпочитается использовать алкоксисилановое соединение, выбираемое из алкоксисилановых соединений, продемонстрированных в следующей далее общей формуле (I), и/или их неполных конденсатов

где R1 и R2 индивидуально представляют собой одновалентную алифатическую углеводородную группу, содержащую от 1 до 20 атомов углерода, или одновалентную ароматическую углеводородную группу, содержащую от 6 до 18 атомов углерода, и а представляет собой целое число в диапазоне от 0 до 2 при том условии, что в случае присутствия нескольких OR2 несколько OR2 могут быть идентичными или различными, а активный протон в молекулу не включается, и алкоксисилановых соединений, продемонстрированных в следующей далее общей формуле (II), и/или их неполных конденсатов

где А1 представляет собой одновалентную группу, имеющую, по меньшей мере, одну функциональную группу, выбираемую из эпоксигруппы, изоцианатной группы, иминовой группы, циангруппы, карбоксилатной группы, группы ангидрида карбоновой кислоты, циклической третичной аминогруппы, нециклической третичной аминогруппы, пиридиновой группы, силазановой группы и бисульфидной группы, R3 представляет собой одинарную связь или двухвалентную углеводородную группу, R4 и R5 индивидуально представляют собой одновалентную алифатическую углеводородную группу, содержащую от 1 до 20 атомов углерода, или одновалентную ароматическую углеводородную группу, содержащую от 6 до 18 атомов углерода, и b представляет собой целое число в диапазоне от 0 до 2 при том условии, что в случае присутствия нескольких OR5 несколько OR5 могут быть идентичными или различными, а активный протон в молекулу не включается.

Термин «неполный конденсат», использующийся в настоящем документе, относится к соединению, у которого некоторые из групп SiOR алкоксисилановых соединений в результате конденсации образуют связь SiOSi.

Предпочитается, чтобы, по меньшей мере, 20% от полимерных цепей полимера, использующегося для проведения реакции модифицирования, обладали бы свойствами живых цепей.

Конкретные примеры алкоксисиланового соединения, продемонстрированного в общей формуле (I), которое вступает в реакцию с активным центром полимера, включают тетраметоксисилан, тетраэтоксисилан, тетра-н-пропоксисилан, тетраизопропоксисилан, тетра-н-бутоксисилан, тетраизобутоксисилан, тетра-втор-бутоксисилан, тетра-трет-бутоксисилан, метилтриметоксисилан, метилтриэтоксисилан, метилтрипропоксисилан, метилтриизопропоксисилан, этилтриметоксисилан, этилтриэтоксисилан, этилтрипропоксисилан, этилтриизопропоксисилан, пропилтриметоксисилан, пропилтриэтоксисилан, пропилтрипропоксисилан, пропилтриизопропоксисилан, бутилтриметоксисилан, эпоксибутилтриэтоксисилан, фенилтриметоксисилан, фенилтриэтоксисилан, диметилтридиметоксисилан, метилфенилдиметоксисилан, диметилдиэтоксисилан, винилтриметоксисилан, винилтриэтоксисилан, дивинилдиэтоксисилан и тому подобное. В их числе предпочтительными являются тетраэтоксисилан, метилтриэтоксисилан и диметилдиэтоксисилан. Данные алкоксисилановые соединения могут быть использованы либо индивидуально, либо в комбинации.

Конкретные примеры алкоксисиланового соединения, продемонстрированного в общей формуле (II), которое вступает в реакцию с активным центром полимера, представляют собой нижеследующее. Примеры алкоксисилановых соединений, имеющих эпоксигруппу, включают 2-глицидоксиэтилтриметоксисилан, 2-глицидоксиэтилтриэтоксисилан, (2-глицидоксиэтил)метилдиметоксисилан, 3-глицидоксипропилтриметоксисилан, 3-глицидоксипропилтриэтоксисилан, метил(3-глицидоксипропил)диметоксисилан, 2-(3,4-эпоксициклогексил)этилтриметоксисилан, 2-(3,4-эпоксициклогексил)этилтриэтоксисилан, 2-(3,4-эпоксициклогексил)этил(метил)диметоксисилан и тому подобное. В их числе предпочтительными являются 3-глицидоксипропилтриметоксисилан и 2-(3,4-эпоксициклогексил)этилтриметоксисилан.

Примеры алкоксисилановых соединений, имеющих изоцианатную группу, включают 3-изоцианатопропилтриметоксисилан, 3-изоцианатопропилтриэтоксисилан, 3-изоцианатопропилметилдиэтоксисилан, 3-изоцианатопропилтриизопропоксисилан и тому подобное. В их числе предпочтительным является 3-изоцианатопропилтриизопропоксисилан.

Примеры алкоксисилановых соединений, имеющих иминовую группу, включают N-(1,3-диметилбутилиден)-3-(триэтоксисилил)-1-пропанамин, N-(1,3-метилэтилиден)-3-(триэтоксисилил)-1-пропанамин, N-этилиден-3-(триэтоксисилил)-1-пропанамин, N-(1-метилпропилиден)-3-(триэтоксисилил)-1-пропанамин, N-(4-N,N-диметиламинобензилиден)-3-(триэтоксисилил)-1-пропанамин, N-(циклогексилиден)-3-(триэтоксисилил)-1-пропанамин, триметоксисилильные соединения, метилдиэтоксисилильные соединения и этилдиметоксисилильные соединения, соответствующие данным триэтоксисилильным соединениям, и тому подобное. В их числе предпочтительными являются N-(1,3-диметилбутилиден)-3-(триэтоксисилил)-1-пропанамин и N-(1-метилпропилиден)-3-(триэтоксисилил)-1-пропанамин. Примеры соединений, имеющих иминовую (амидиновую) группу, включают 1-[3-(триэтоксисилил)пропил]-4,5-дигидроимидазол, 1-[3-(триметоксисилил)пропил]-4,5-дигидроимидазол, 3-[10-(триэтоксисилил)децил]-4-оксазолин, 3-(1-гексаметиленимино)пропил(триэтокси)силан, (1-гексаметиленимино)метил(триметокси)силан, N-(3-триэтоксисилилпропил)-4,5-дигидроимидазол, N-(3-изопропоксисилилпропил)-4,5-дигидроимидазол, N-(3-метилдиэтоксисилилпропил)-4,5-дигидроимидазол и тому подобное. В их числе предпочтительными являются N-(3-триэтоксисилилпропил)-4,5-дигидроимидазол и N-(3-изопропоксисилилпропил)-4,5-дигидроимидазол.

Примеры карбоксилатсодержащих алкоксисилановых соединений включают 3-метакрилоилоксипропилтриэтоксисилан, 3-метакрилоилоксипропилтриметоксисилан, 3-метакрилоилоксипропилметилдиэтоксисилан, 3-метакрилоилоксипропилтриизопропоксисилан и тому подобное. В их числе предпочтительным является 3-метакрилоилоксипропилтриэтоксисилан.

Примеры алкоксисилановых соединений, содержащих ангидрид карбоновой кислоты, включают 3-триметоксисилилпропилъянтарный ангидрид, 3-триэтоксисилилпропилъянтарный ангидрид, 3-метилдиэтоксисилилпропилъянтарный ангидрид и тому подобное. В их числе предпочтительным является 3-триэтоксисилилпропилъянтарный ангидрид.

Примеры алкоксисилановых соединений, имеющих циангруппу, включают 2-цианоэтилпропилтриэтоксисилан и тому подобное.

Примеры алкоксисилановых соединений, содержащих циклический третичный амин, включают 3-(1-гексаметиленимино)пропилтриэтоксисилан, 3-(1-гексаметиленимино)пропилтриметоксисилан, (1-гексаметиленимино)метилтриэтоксисилан, (1-гексаметиленимино)метилтриметоксисилан, 2-(1-гексаметиленимино)этилтриэтоксисилан, 3-(1-гексаметиленимино)этилтриметоксисилан, 3-(1-пирролидинил)пропилтриэтоксисилан, 3-(1-пирролидинил)пропилтриметоксисилан, 3-(1-гептаметиленимино)пропилтриэтоксисилан, 3-(1-додекаметиленимино)пропилтриэтоксисилан, 3-(1-гексаметиленимино)пропилдиэтоксиметилсилан, 3-(1-гексаметиленимино)пропилдиэтоксиэтилсилан, 3-[10-(триэтоксисилил)децил]-4-оксазолин и тому подобное. В их числе предпочтительными являются 3-(1-гексаметиленимино)пропилтриэтоксисилан и (1-гексаметиленимино)метилтриэтоксисилан.

Примеры алкоксисилановых соединений, содержащих нециклический третичный амин, включают 3-диметиламинопропилтриэтоксисилан, 3-диметиламинопропилтриметоксисилан, 3-диэтиламинопропилтриэтоксисилан, 3-диметиламинопропилтриметоксисилан, 2-диметиламиноэтилтриэтоксисилан, 2-диметиламиноэтилтриметоксисилан, 3-диметиламинопропилдиэтоксиметилсилан, 3-дибутиламинопропилтриэтоксисилан и тому подобное. В их числе предпочтительными являются 3-диметиламинопропилтриэтоксисилан и 3-диэтиламинопропилтриэтоксисилан.

Примеры пиридинсодержащих алкоксисилановых соединений включают 2-триметоксисилилэтилпиридин и тому подобное.

Примеры силазансодержащих алкоксисилановых соединений включают N,N-бис(триметилсилил)аминопропилметилдиметоксисилан, 1-триметилсилил-2,2-диметокси-1-азасилациклопентан, N,N-бис(триметилсилил)аминопропилтриметоксисилан, N,N-бис(триметилсилил)аминопропилтриэтоксисилан, N,N-бис(триметилсилил)аминопропилметилдиэтоксисилан, N,N-бис(триметилсилил)аминоэтилтриметоксисилан, N,N-бис(триметилсилил)аминоэтилтриэтоксисилан, N,N-бис(триметилсилил)аминоэтилметилдиметоксисилан, N,N-бис(триметилсилил)аминоэтилметилдиэтоксисилан и тому подобное. В их числе предпочтительными являются N,N-бис(триметилсилил)аминопропилтриэтоксисилан, N,N-бис(триметилсилил)аминопропилметилдиэтоксисилан и 1-триметилсилил-2,2-диметокси-1-азасилациклопентан.

Примеры сульфидсодержащих алкоксисилановых соединений включают бис(3-триэтоксисилилпропил)тетрасульфид, бис(3-триэтоксисилилпропил)дисульфид и тому подобное.

Данные алкоксисилановые соединения могут быть использованы либо индивидуально, либо в комбинации. Также может быть использован и неполный конденсат вышеупомянутого алкоксисиланового соединения.

Обратите внимание на то, что при модифицировании активного центра полимера алкоксисилановые соединения, продемонстрированные в общих формулах (I) и (II), могут быть использованы в комбинации.

Алкоксисилановое соединение в качестве модификатора предпочтительно используют в количестве, равном 0,1 молярного эквивалента и более, а более предпочтительно 0,3 молярного эквивалента и более, при расчете на количество активных центров полимера, полученного в результате проведения анионной полимеризации. В случае молярного эквивалента алкоксисиланового соединения, меньшего чем 0,1, реакция модифицирования в достаточной степени может и не пройти, так что диспергируемость наполнителя в достаточной степени может быть и не улучшена. В результате после вулканизации могут ухудшиться механические характеристики, износостойкость и низкий разогрев при деформировании.

Модификатор может быть добавлен по произвольному способу. Например, модификатор может быть добавлен за один раз, постадийно или последовательно. Однако модификатор предпочитается добавлять за один раз.

В настоящем изобретении реакцию модифицирования предпочтительно проводят при использовании реакции в растворе (раствор может содержать непрореагировавшие мономеры, использующиеся для проведения полимеризации).

Реакцию модифицирования можно проводить по произвольному способу. Например, реакцию модифицирования можно проводить при использовании реактора периодического типа или можно проводить непрерывно при использовании многоступенчатого реактора непрерывного действия, смесителя, встроенного в технологическую линию, и тому подобного. Реакцию модифицирования важно проводить по завершении реакции полимеризации, но до проведения операций, необходимых для удаления растворителя, водной обработки, тепловой обработки, выделения полимера и тому подобного.

Температура реакции модифицирования может быть той же самой, что и температура полимеризации, использующаяся для получения сопряженного диенового полимера. Говоря конкретно, температура реакции модифицирования предпочтительно находится в диапазоне от 0 до 120°С. Температура реакции модифицирования более предпочтительно находится в диапазоне от 20 до 100°С. В случае температуры реакции модифицирования, меньшей чем 0°С, может увеличиться вязкость полимера. В случае температуры реакции модифицирования, большей чем 120°С, может быть легко дезактивирована активная в полимеризации концевая группа.

Реакцию модифицирования обычно проводят в течение промежутка времени продолжительностью от одной минуты до пяти часов, а предпочтительно от двух минут до одного часа.

В настоящем изобретении во время проведения реакции модифицирования после введения в активную концевую группу полимера остатка алкоксисиланового соединения необязательно могут быть добавлены добавка, предотвращающая старение, или добавка, обрывающая кинетическую цепь реакции.

Ускоритель конденсации, использующийся в настоящем изобретении, включает соединение, по меньшей мере, одного элемента из числа элементов из групп 4А (за исключением Ti), 2В, 3В и 5В Периодической таблицы. Говоря конкретно, ускоритель конденсации включает соединение циркония (Zr), висмута (Bi) или алюминия (Аl). Предпочитается, чтобы соединение представляло бы собой алкоксид, карбоксилат или ацетилацетонатную комплексную соль вышеупомянутого элемента. В частности, ускоритель конденсации предпочтительно включает, по меньшей мере, одно соединение, выбираемое из следующих далее соединений от (а) до (е).

(a) Карбоксилат висмута

(b) Алкоксид циркония

(c) Карбоксилат циркония

(d) Алкоксид алюминия

(e) Карбоксилат алюминия

Конкретные примеры ускорителя конденсации включают трис(2-этилгексаноат) висмута, трис(лауринат) висмута, трис(нафтенат) висмута, трис(стеарат) висмута, трис(олеинат) висмута, трис(линолеат) висмута, тетраэтоксицирконий, тетра-н-пропоксицирконий, тетраизопропоксицирконий, тетра-н-бутоксицирконий, тетра-втор-бутоксицирконий, тетра-трет-бутоксицирконий, тетра(2-этилгексил)цирконий, трибутоксистеарат циркония, трибутоксиацетилацетонат циркония, дибутоксибис(ацетилацетонат) циркония, трибутоксиэтилацетоацетат циркония, бутоксиацетилацетонат-бис(этилацетоацетат) циркония, тетракис(ацетилацетонат) циркония, диацетилацетонат-бис(этилацетоацетат) циркония, бис(2-этилгексаноат)-оксид циркония, бис(лауринат)-оксид циркония, бис(нафтенат)-оксид циркония, бис(стеарат)-оксид циркония, бис(олеинат)-оксид циркония, бис(линолеат)-оксид циркония, тетракис(2-этилгексаноат) циркония, тетракис(лауринат) циркония, тетракис(нафтенат) циркония, тетракис(стеарат) циркония, тетракис(олеинат) циркония, тетракис(линолеат) циркония, триэтоксиалюминий, три-н-пропоксиалюминий, триизопропоксиалюминий, три-н-бутоксиалюминий, три-втор-бутоксиалюминий, три-трет-бутоксиалюминий, три(2-этилгексил)алюминий, дибутоксистеарат алюминия, дибутоксиацетилацетонат алюминия, бутоксибис(ацетилацетонат) алюминия, дибутоксиэтилацетоацетат алюминия, трис(ацетилацетонат) алюминия, трис(этилацетоацетат) алюминия, трис(2-этилгексаноат) алюминия, трис(лауринат) алюминия, трис(нафтенат) алюминия, трис(стеарат) алюминия, трис(олеинат) алюминия, трис(линолеат) алюминия и тому подобное. В их числе предпочтительными являются трис(2-этилгексаноат) висмута, тетра-н-пропоксицирконий, тетра-н-бутоксицирконий, бис(2-этилгексаноат)-оксид циркония, бис(олеинат)-оксид циркония, триизопропоксиалюминий, три-втор-бутоксиалюминий, трис(стеарат) алюминия, тетракис(ацетилацетонат) циркония и трис(этилацетоацетат) алюминия.

Ускоритель конденсации предпочтительно используют таким образом, чтобы молярное соотношение между вышеупомянутым соединением и совокупным количеством алкоксисилильных групп, присутствующих в реакционной системе, находилось бы в диапазоне от 0,1 до 10, а в особенности предпочтительно от 0,5 до 5. В случае молярного соотношения, меньшего чем 0,1, реакция конденсации в достаточной степени может и не пройти. В случае молярного соотношения, большего чем 10, эффект от присутствия ускорителя конденсации насыщается (то есть это неэкономично).

В настоящем изобретении реакцию конденсации предпочтительно проводят в присутствии воды. В данном случае вода может быть использована в форме раствора (например, спиртового водного раствора), мицеллы, диспергированной в углеводородном растворителе, и тому подобного. Модифицированный полимер или его раствор могут быть непосредственно введены в контакт с водой. Обратите внимание на то, что эффективно может быть использована также и вода, содержащаяся в соединении, которое может высвобождать воду в реакционную систему (например, вода, адсорбированная на твердой поверхности, или вода гидратации). Поэтому в комбинации с металлоорганическим соединением может быть использовано соединение, которое легко высвобождает воду (например, твердое вещество, которое адсорбирует воду, или гидрат).

Реакцию конденсации предпочтительно проводят при температуре в диапазоне от 20 до 1180°С, более предпочтительно от 30 до 160°С, а в особенности предпочтительно от 50 до 150°С.

Вследствие медленного протекания реакции конденсации и возможного ее неполного прохождения в случае проведения реакции конденсации при температуре, меньшей чем 20°С, свойства модифицированного сопряженного диенового полимера с течением времени могут изменяться. В случае проведения реакции конденсации при температуре, большей чем 180°С, полимер может подвергнуться реакции старения, так что свойства полимера могут ухудшиться.

Реакцию конденсации обычно проводят в течение промежутка времени продолжительностью от 5 минут до 10 часов, а предпочтительно приблизительно от 15 минут до 5 часов. В случае времени реакции, меньшего чем 5 минут, реакция конденсации может пройти не до конца. В случае превышения временем реакции 10 часов реакция конденсации насыщается.

Давление внутри реакционной системы во время прохождения реакции конденсации обычно находится в диапазоне от 0,01 до 20 МПа, а предпочтительно от 0,05 до 10 МПа.

Реакция конденсации может быть проведена по произвольному способу. Реакция конденсации может быть проведена при использовании реактора периодического типа или может быть проведена непрерывно при использовании многоступенчатого реактора непрерывного действия и тому подобного. Реакция конденсации может быть проведена при одновременном удалении растворителя.

По завершении конденсации получающийся в результате продукт подвергают дополнительной обработке до получения желательного модифицированного сопряженного диенового полимера.

Вязкость по Муни (ML1+4, 100°C) у модифицированного сопряженного диенового полимера, соответствующего настоящему изобретению, предпочтительно находится в диапазоне от 10 до 150, а более предпочтительно от 15 до 130. В случае вязкости по Муни, меньшей чем 10, свойства каучука (например, сопротивление разрушению) будут иметь тенденцию к ухудшению. Вследствие возможного ухудшения технологичности в случае вязкости по Муни, большей чем 150, перемешивание полимера с ингредиентами, составляющими смесь, может оказаться затруднительным.

Каучуковая композиция, соответствующая настоящему изобретению, предпочтительно содержит модифицированный сопряженный диеновый полимер (каучуковый компонент) в количестве, равном 20 мас.% и более. В случае количества модифицированного сопряженного диенового полимера, меньшего чем 20 мас.%, каучуковая композиция, обладающая желательными свойствами, может быть и не получена, так что цель настоящего изобретения может быть и не достигнута. Уровень содержания модифицированного сопряженного диенового полимера в каучуковом компоненте более предпочтительно составляет 30 мас.% и более, а в особенности предпочтительно 40 мас.% и более.

Модифицированный сопряженный диеновый полимер может быть использован либо индивидуально, либо в комбинации. Примеры каучуковых компонентов, использующихся в комбинации с модифицированным сопряженным диеновым полимером, включают натуральный каучук, синтетический изопреновый каучук, бутадиеновый каучук, стирол-бутадиеновый каучук, этилен-α-олефиновый сополимерный каучук, этилен-α-олефин-диеновый сополимерный каучук, акрилонитрил-бутадиеновый сополимерный каучук, хлоропреновый каучук, галогенированный бутилкаучук, их смесь и тому подобное. Модифицированный сопряженный диеновый полимер отчасти может обладать разветвленной структурой, которую вводят при использовании полифункционального модификатора, такого как тетрахлорид олова или тетрахлорид кремния.

Предпочитается, чтобы каучуковая композиция, соответствующая настоящему изобретению, в качестве наполнителя содержала бы диоксид кремния и/или технический углерод.

На диоксид кремния, использующийся в качестве наполнителя, каких-либо особенных ограничений не накладывают. Примеры диоксида кремния включают влажный диоксид кремния (водную кремниевую кислоту), сухой диоксид кремния (кремниевый ангидрид), силикат кальция, силикат алюминия и тому подобное. В их числе предпочтительным является использование влажного диоксида кремния, который улучшает сопротивление разрушению и обеспечивает наличие характеристик сцепления покрышки с мокрым дорожным покрытием и низкого сопротивления качению.

На технический углерод, использующийся в качестве наполнителя, каких-либо особенных ограничений не накладывают. Например, используют марки SRF (полуусиливающая печная сажа), GPF (печная сажа общего назначения), FEF (быстроэкструдируемая печная сажа), HAF (износостойкая печная сажа), ISAF (высокоизносостойкая печная сажа), SAF (сверхизносостойкая печная сажа) и тому подобное. Предпочитается использовать технический углерод, характеризующийся адсорбцией иода (АИ), равной 60 мг/г и более, и абсорбцией дибутилфталата (ДБФ), равной 80 мл/100 г и более. При использовании технического углерода характеристики сцепления покрышки с дорожным покрытием и сопротивление разрушению в значительной степени улучшаются. В особенности предпочтительным является использование марок HAF, ISAF или SAF, которые характеризуются превосходной износостойкостью.

Диоксид кремния и/или технический углерод могут быть использованы либо индивидуально, либо в комбинации.

Диоксид кремния и/или технический углерод предпочтительно используют в количестве в диапазоне от 20 до 120 массовых частей при расчете на 100 массовых частей каучукового компонента. С точки зрения эффекта армирования и улучшения свойств количество диоксида кремния и/или технического углерода более предпочтительно находится в диапазоне от 25 до 100 массовых частей. В случае чрезмерно малого количества диоксида кремния и/или технического углерода сопротивление разрушению и тому подобное в достаточной степени не улучшатся. В случае чрезмерно большого количества диоксида кремния и/или технического углерода каучуковая композиция может характеризоваться неудовлетворительной технологичностью.

Каучуковая композиция, соответствующая настоящему изобретению, включает модифицированный сопряженный диеновый полимер, полученный по вышеупомянутому способу. Каучуковая композиция предпочтительно включает каучуковый компонент, который содержит модифицированный сопряженный диеновый полимер в количестве, равном 20 мас.% и более, и диоксид кремния и/или технический углерод в количестве в диапазоне от 20 до 120 массовых частей, а более предпочтительно от 25 до 120 массовых частей, при расчете на 100 массовых частей каучукового компонента.

В случае использования в качестве армирующего наполнителя диоксида кремния для улучшения эффекта армирования в каучуковую композицию, соответствующую настоящему изобретению, может быть добавлен силановый аппрет. Примеры силанового аппрета включают бис(3-триэтоксисилилпропил)тетрасульфид, бис(3-триэтоксисилилпропил)трисульфид, бис(3-триэтоксисилилпропил)дисульфид, бис(3-триэтоксисилилэтил)тетрасульфид, бис(3-триметоксисилилпропил)тетрасульфид, бис(2-триметоксисилилэтил)тетрасульфид, 3-меркаптопропилтриметоксисилан, 3-меркаптопропилтриэтоксисилан, 2-меркаптоэтилтриметоксисилан, 2-меркаптоэтилтриэтоксисилан, 3-триметоксисилилпропил-N,N-диметилтиокарбамоилтетрасульфид, 3-триэтоксисилилпропил-N,N-диметилтиокарбамоилтетрасульфид, 2-триэтоксисилилэтил-N,N-диметилтиокарбамоилтетрасульфид, 3-триметоксисилилпропилбензотиазолилтетрасульфид, 3-триэтоксисилилпропилбензолилтетрасульфид, 3-триэтоксисилилпропилметакрилатмоносульфид, 3-триметоксисилилпропилметакрилатмоносульфид, бис(3-диэтоксиметилсилилпропил)тетрасульфид, 3-меркаптопропилдиметоксиметилсилан, диметоксиметилсилилпропил-N,N-диметилтиокарбамоилтетрасульфид, диметоксиметилсилилпропилбензотиазолилтетрасульфид и тому подобное. В их числе с точки зрения эффекта улучшения армирования и тому подобного предпочтительными являются бис(3-триэтоксисилилпропил)полисульфид и 3-триметоксисилилпропилбензотиазилтетрасульфид.

Данные силановые аппреты могут быть использованы либо индивидуально, либо в комбинации.

Поскольку в каучуковой композиции, соответствующей настоящему изобретению, в качестве каучукового компонента используют модифицированный полимер, который имеет функциональную группу, которая обладает высоким сродством к диоксиду кремния и введена в концевую группу молекулы, количество силанового аппрета, добавленного к каучуковой композиции, может быть уменьшено. Силановый аппрет обычно используют в количестве в диапазоне от 1 до 20 мас.% при расчете на массу диоксида кремния, хотя данное количество разнится в зависимости от типа силанового аппрета и тому подобного. В случае чрезмерно малого количества силанового аппрета силановый аппрет может и не продемонстрировать достаточного эффекта. В случае чрезмерно большого количества силанового аппрета каучуковый компонент может претерпеть гелеобразование. С точки зрения эффекта аппретирования, эффекта предотвращения гелеобразования и тому подобного силановый аппрет предпочтительно используют в количестве в диапазоне от 3 до 15 мас.%.

До тех пор пока достижение цели настоящего изобретения не будет затрудняться, в каучуковую композицию, соответствующую настоящему изобретению, необязательно могут быть добавлены реагенты, обычно использующиеся в резиновой промышленности (например, вулканизатор, ускоритель вулканизации, технологическое масло, добавка, предотвращающая старение, замедлитель подвулканизации, оксид цинка и стеариновая кислота).

Каучуковую композицию, соответствующую настоящему изобретению, получают в результате перемешивания описанных ранее компонентов при использовании открытого смесителя (например, вальцев) или закрытого смесителя (например, смесителя Бэнбери). После формования каучуковой композиции формованный продукт вулканизуют. Получающийся в результате продукт может быть использован в качестве различных резиновых изделий. Каучуковая композиция, соответствующая настоящему изобретению, в подходящем случае может быть использована в областях применения для покрышек (например, протектор покрышки, подпротектор, каркас, боковина и закраина) и в других промышленных изделиях (например, резиновый глушитель вибрации, брызговик, ремень и шланг). Каучуковая композиция, соответствующая настоящему изобретению, является в особенности подходящей для использования в качестве каучука для протектора покрышки.

ПРИМЕРЫ

Настоящее изобретение далее дополнительно описывается при использовании примеров. Обратите внимание на то, что настоящее изобретение следующими далее примерами не ограничивается. В примерах «часть» и «%» соответственно обозначают «массовую часть» и «мас.%», если только не будет указано другого.

В примерах для каждой позиции измерения проводили по следующему далее методу.

(1) Уровень содержания винила в сопряженном диолефине

Уровень содержания винила в сопряженном диолефине измеряли по методу 1Н-ЯМР при 270 МГц.

(2) Уровень содержания стирола

Уровень содержания стирола измеряли по методу 1H-ЯМР при 270 МГц.

(3) Температура стеклования (°С)

Температуру стеклования (°С) измеряли в соответствии с документом ASTM D3418.

(4) Вязкость по Муни (ML1+4, 100°C)

Вязкость по Муни (ML1+4, 100°С) измеряли в соответствии с документом JIS К 6300 при использовании ротора L (время предварительного нагревания: 1 мин, время работы ротора: 4 мин, температура: 100°С).

(5) Оценка свойств вулканизованного каучука

Сополимер и компоненты, продемонстрированные в таблице 5, замешивали при использовании установки Labo Plastomill (250 куб. см) и подвергали вулканизации при 145°С в течение заданного промежутка времени до получения вулканизованного каучука. У вулканизованного каучука измеряли следующие далее свойства от (i) до (iii).

(i) Предел прочности при растяжении (300%-ный модуль упругости): предел прочности при растяжении измеряли в соответствии с документом JIS К 6301. На предел прочности при растяжении указывал индекс сопротивления проскальзыванию на мокром дорожном покрытии. Больший индекс сопротивления проскальзыванию на мокром дорожном покрытии указывает на больший предел прочности при растяжении.

(ii) tan δ (50°C) и tan δ (0°C): tan δ (50°C) измеряли с использованием динамического спектрометра, изготовленного в компании Rheometrics Scientific Inc. (США), при динамической деформации растяжения 1%, частоте 10 Гц и температуре 50°С. На tan δ (50°С) указывал индекс. Больший индекс указывает на меньшее сопротивление качению. tan δ (0°С) измеряли с использованием динамического спектрометра при динамической деформации растяжения 0,1%, частоте 10 Гц и температуре 0°С. На tan δ (0°С) указывал индекс. Больший индекс указывает на большее сопротивление проскальзыванию на мокром дорожном покрытии.

(iii) Износостойкость (индекс износа по Ламбурну): износостойкость измеряли при комнатной температуре с использованием установки для испытаний на износ по Ламбурну и приводили в виде величины износа при степени проскальзывания 25%. Больший индекс указывает на более значительную износостойкость.

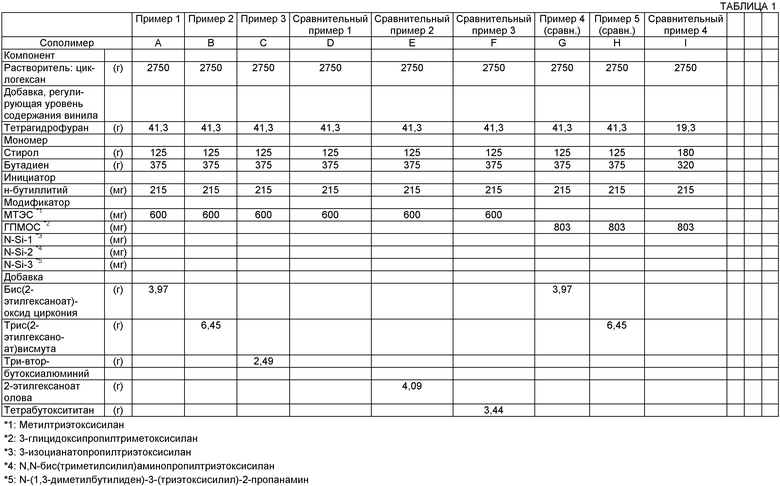

Пример 1 (синтез сополимера А)

В автоклавный реактор объемом 5 л, атмосферу во внутреннем пространстве которого вытесняли азотом, загружали 2750 г циклогексана, 41,3 г тетрагидрофурана, 125 г стирола и 375 г 1,3-бутадиена. Температуру смеси внутри реактора доводили до 10°С. После добавления 215 мг н-бутиллития мономеры полимеризовали. Реакцию полимеризации проводили в условиях термоизоляции. Максимальная температура достигала 85°С.

При достижении степенью превращения при полимеризации 99% добавляли 10 г бутадиена. После этого в течение пяти минут полимеризовали мономеры. Небольшое количество раствора полимера в реакторе отбирали в качестве образца в 30 г циклогексанового раствора, куда добавляли 1 г метанола. После добавления 600 мг метилтриэтоксисилана (модификатора) смесь в течение 15 минут подвергали реакции модифицирования. После добавления 3,97 г бис(2-этилгексаноата)-оксида циркония (ускоритель конденсации) смесь в течение 15 минут перемешивали. По завершении реакции в раствор полимера добавляли 2,6-ди-трет-бутил-п-крезол. После удаления растворителя в результате проведения десорбции под действием водяного пара каучук высушивали при использовании нагретого валика, температуру которого доводили до 110°С, и получали сырой каучуковый сополимер. В таблицах 1, 2, 3 и 4 продемонстрированы состав и свойства получающегося в результате сополимера.

Пример 2 (синтез сополимера В)

Сополимер В получали точно так же, как и в примере 1, за исключением использования вместо 3,97 г бис(2-этилгексаноата)-оксида циркония 6,45 г трис(2-этилгексаноата) висмута. В таблицах 1 и 3 продемонстрированы состав и свойства сополимера В.

Пример 3 (синтез сополимера С)

Сополимер С получали точно так же, как и в примере 1, за исключением использования вместо 3,97 г бис(2-этилгексаноата)-оксида циркония 2,49 г три-втор-бутоксиалюминия. В таблицах 1 и 3 продемонстрированы состав и свойства сополимера С.

Сравнительные примеры от 1 до 3 (синтез сополимеров от D до F)

Сополимеры от D до F получали точно так же, как и в примере 1, за исключением изменения добавки, как это продемонстрировано в таблице 1 (в сравнительном примере 1 никакой добавки не использовали). В таблицах 1 и 3 продемонстрированы составы и свойства сополимеров от D до F.

Пример 4 (синтез сополимера G)

Сополимер G получали точно так же, как и в примере 1, за исключением использования в качестве модификатора 803 мг 3-глицидоксипропилтриметоксисилана. В таблицах 1 и 3 продемонстрированы состав и свойства сополимера G.

Пример 5 (синтез сополимера Н)

Сополимер Н получали точно так же, как и в примере 4, за исключением использования вместо 3,97 г бис(2-этилгексаноата)-оксида циркония 6,45 г трис(2-этилгексаноата) висмута. В таблицах 1 и 3 продемонстрированы состав и свойства сополимера Н.

Сравнительный пример 4 (синтез сополимера I)

Сополимер I получали точно так же, как и в примере 4, за исключением того, что бис(2-этилгексаноат)-оксид циркония не добавляли. В таблицах 1 и 3 продемонстрированы состав и свойства сополимера I.

Пример 6 (синтез сополимера J)

Сополимер J получали точно так же, как и в примере 1, за исключением использования в качестве модификатора 832 мг 3-изоцианатопропилтриметоксисилана. В таблицах 1 и 3 продемонстрированы состав и свойства сополимера J.

Пример 7 (синтез сополимера К)

Сополимер К получали точно так же, как и в примере 6, за исключением использования вместо 3,97 г бис(2-этилгексаноата)-оксида циркония 6,45 г трис(2-этилгексаноата) висмута. В таблицах 1 и 3 продемонстрированы состав и свойства сополимера К.

Сравнительный пример 5 (синтез сополимера L)

Сополимер L получали точно так же, как и в примере 6, за исключением того, что бис(2-этилгексаноат)-оксид циркония не добавляли. В таблицах 1 и 3 продемонстрированы состав и свойства сополимера L.

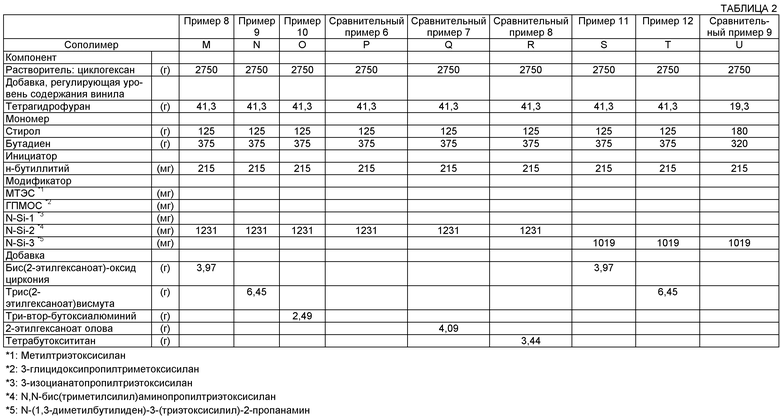

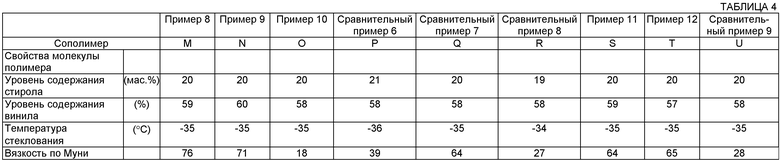

Пример 8 (синтез сополимера М)

Сополимер М получали точно так же, как и в примере 1, за исключением использования в качестве модификатора 1231 мг N,N-бис(триметилсилил)аминопропилтриэтоксисилана. В таблицах 2 и 4 продемонстрированы состав и свойства сополимера М.

Пример 9 (синтез сополимера N)

Сополимер N получали точно так же, как и в примере 8, за исключением использования вместо 3,97 г бис(2-этилгексаноата)-оксида циркония 6,45 г трис(2-этилгексаноата) висмута. В таблицах 2 и 4 продемонстрированы состав и свойства сополимера N.

Пример 10 (синтез сополимера О)

Сополимер О получали точно так же, как и в примере 8, за исключением использования вместо 3,97 г бис(2-этилгексаноата)-оксида циркония 2,49 г три-втор-бутоксиалюминия. В таблицах 2 и 4 продемонстрированы состав и свойства сополимера О.

Сравнительные примеры от 6 до 8 (синтез сополимеров от Р до R)

Сополимеры от Р до R получали точно так же, как и в примере 8, за исключением изменения добавки, как это продемонстрировано в таблице 2 (в сравнительном примере 6 никакой добавки не использовали). В таблицах 2 и 4 продемонстрированы составы и свойства сополимеров от Р до R.

Пример 11 (синтез сополимера S)

Сополимер S получали точно так же, как и в примере 1, за исключением использования в качестве модификатора 1019 мг N-(1,3-диметилбутилиден)-3-(триэтоксисилил)-2-пропанамина. В таблицах 2 и 4 продемонстрированы состав и свойства сополимера S.

Пример 12 (синтез сополимера Т)

Сополимер Т получали точно так же, как и в примере 11, за исключением использования вместо 3,97 г бис(2-этилгексаноата)-оксида циркония 6,45 г трис(2-этилгексаноата) висмута. В таблицах 2 и 4 продемонстрированы состав и свойства сополимера Т.

Сравнительный пример 9 (синтез сополимера U)

Сополимер U получали точно так же, как и в примере 11, за исключением того, что бис(2-этилгексаноат)-оксид циркония не добавляли. В таблицах 2 и 4 продемонстрированы состав и свойства сополимера U.

Примеры от 13 до 24 и сравнительные примеры от 10 до 18

Композиции, содержащие диоксид кремния и технический углерод, получали в соответствии с таблицей 5 при использовании полимеров от А до I из примеров от 1 до 5 и сравнительных примеров от 1 до 4. В таблице 7 полимер V (*1), использующийся в сравнительном примере 19, представляет собой коммерчески доступный БСК (JSR SL563), изготовленный в компании JSR Corporation.

Каждую невулканизованную каучуковую композицию подвергали вулканизации. Свойства получающегося в результате вулканизованного каучука оценивали. Результаты продемонстрированы в таблицах 6 и 7. Каждое значение, продемонстрированное в таблицах 6 и 7, представляет собой относительное значение по отношению к значению (100) для сравнительного примера 19.

Как ясно следует из результатов для примеров от 13 до 24 и сравнительных примеров от 10 до 18, в результате добавления в качестве ускорителя конденсации бис(2-этилгексаноата)-оксида циркония, 2-этилгексаноата висмута или три-втор-бутоксиалюминия получали увеличение предела прочности при растяжении, уменьшение сопротивления качению и значительное увеличение сопротивления проскальзыванию на мокром дорожном покрытии и износостойкости.

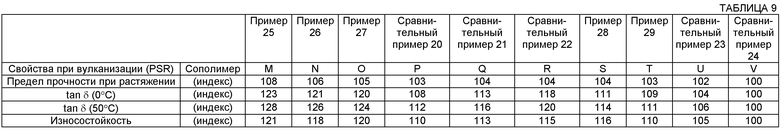

Примеры от 25 до 29 и сравнительные примеры от 20 до 24

Композиции, содержащие технический углерод, получали в соответствии с таблицей 8 при использовании полимеров от J до U из примеров от 8 до 12 и сравнительных примеров от 6 до 9. В таблице 8 полимер V (*1), использующийся в сравнительном примере 24, представляет собой коммерчески доступный БСК (JSR SL563), изготовленный в компании JSR Corporation.

Каждую невулканизованную каучуковую композицию подвергали вулканизации. Свойства получающегося в результате вулканизованного каучука оценивали. Результаты продемонстрированы в таблице 9. Каждое значение, продемонстрированное в таблице 9, представляет собой относительное значение по отношению к значению (100) для сравнительного примера 24.

Как ясно следует из результатов для примеров от 25 до 29 и сравнительных примеров от 20 до 24, в результате добавления в качестве ускорителя конденсации бис(2-этилгексаноата)-оксида циркония, 2-этилгексаноата висмута или три-втор-бутоксиалюминия для композиций, содержащих технический углерод, добивались увеличения предела прочности при растяжении, уменьшения сопротивления качению и значительного увеличения сопротивления проскальзыванию на мокром дорожном покрытии и износостойкости.

Промышленная применимость

В результате добавления диоксида кремния и/или технического углерода к модифицированному сопряженному диеновому полимеру, полученному в соответствии с настоящим изобретением, и вулканизации получающегося в результате продукта до получения вулканизованного каучука может быть получена каучуковая композиция, которая характеризуется низким сопротивлением качению, высоким пределом прочности при растяжении, превосходным сопротивлением проскальзыванию на мокром дорожном покрытии и превосходной износостойкостью.

Поэтому каучуковую композицию, которая содержит модифицированный сопряженный диеновый полимер, полученный в соответствии с настоящим изобретением, в подходящем случае используют в областях применения для покрышек (например, протектор покрышки, подпротектор, каркас, боковина и закраина) и в других промышленных изделиях (например, резиновый глушитель вибрации, брызговик, ремень и шланг). В частности, каучуковая композиция является подходящей для использования в качестве каучука для протектора покрышки.

Настоящее изобретение относится к способу получения модифицированного полимера. Описан способ получения модифицированного полимера, который включает: проведение для содержащей щелочной металл активной концевой группы у сопряженного диенового полимера реакции модифицирования под действием алкоксисиланового соединения, при этом сопряженный диеновый полимер получают в результате проведения для диенового мономера или диенового мономера и мономера, отличного от диенового мономера, анионной полимеризации в углеводородном растворителе при использовании инициатора на основе щелочного металла; и проведение для получающегося в результате продукта реакции конденсации в присутствии ускорителя конденсации, который включает соединение, по меньшей мере, одного элемента, выбираемого из числа элементов из групп 4А (за исключением Ti), 3В и 5В Периодической таблицы; в котором алкоксисилановое соединение представляет собой, по меньшей мере, одно алкоксисилановое соединение, выбираемое из алкоксисилановых соединений, продемонстрированных в следующей далее общей формуле (I), и/или их неполных конденсатов, где R1 и R2 индивидуально представляют собой одновалентную алифатическую углеводородную группу, содержащую от 1 до 20 атомов углерода, или одновалентную ароматическую углеводородную группу, содержащую от 6 до 18 атомов углерода, и а представляет собой целое число в диапазоне от 0 до 2 при том условии, что в случае присутствия нескольких OR2 эти OR2 могут быть идентичными или различными, а активный протон в молекулу не включается, и алкоксисилановых соединений, продемонстрированных в следующей далее общей формуле (II), и/или их неполных конденсатов, где А1 представляет собой одновалентную группу, имеющую, по меньшей мере, одну функциональную группу, выбираемую из иминовой группы, циклической третичной аминогруппы, нециклической третичной аминогруппы, пиридиновой группы, силазановой группы и бисульфидной группы, R3 представляет собой одинарную связь или двухвалентную углеводородную группу, R4 и R5 индивидуально представляют собой одновалентную алифатическую углеводородную группу, содержащую от 1 до 20 атомов углерода, или одновалентную ароматическую углеводородную группу, содержащую от 6 до 18 атомов углерода, и b представляет собой целое число в диапазоне от 0 до 2 при том условии, что в случае присутствия нескольких OR5 несколько OR5 могут быть идентичными или различными, а активный протон в молекулу не включается. Также описан модифицированный полимер, полученный указанным выше способом, каучуковая композиция для шины, содержащая указанный выше модифицированный полимер. А также описана каучуковая композиция для шины, содержащая 100 массовых частей каучукового компонента и от 20 до 120 массовых частей диоксида кремния и/или технического углерода, при этом каучуковый компонент содержит указанный выше модифицированный полимер в количестве, равном 20 мас.% и более. Технический результат - получение модифицированного полимера, характеризующегося низким сопротивлением качению, высоким сопротивлением проскальзыванию на мокром дорожном покрытии и превосходной износостойкостью. 4 н. и 7 з.п. ф-лы, 9 табл.

1. Способ получения модифицированного полимера, который включает:

проведение для содержащей щелочной металл активной концевой группы у сопряженного диенового полимера реакции модифицирования под действием алкоксисиланового соединения, при этом сопряженный диеновый полимер получают в результате проведения для диенового мономера или диенового мономера и мономера, отличного от диенового мономера, анионной полимеризации в углеводородном растворителе при использовании инициатора на основе щелочного металла; и

проведение для получающегося в результате продукта реакции конденсации в присутствии ускорителя конденсации, который включает соединение, по меньшей мере, одного элемента, выбираемого из числа элементов из групп 4А (за исключением Ti), 3В и 5В Периодической таблицы;

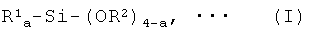

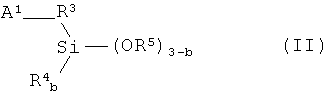

в котором алкоксисилановое соединение представляет собой, по меньшей мере, одно алкоксисилановое соединение, выбираемое из алкоксисилановых соединений, продемонстрированных в следующей далее общей формуле (I), и/или их неполных конденсатов

где R1 и R2 индивидуально представляют собой одновалентную алифатическую углеводородную группу, содержащую от 1 до 20 атомов углерода, или одновалентную ароматическую углеводородную группу, содержащую от 6 до 18 атомов углерода, и а представляет собой целое число в диапазоне от 0 до 2 при том условии, что в случае присутствия нескольких OR2, эти OR2 могут быть идентичными или различными, а активный протон в молекулу не включается, и алкоксисилановых соединений, продемонстрированных в следующей далее общей формуле (II), и/или их неполных конденсатов

где А1 представляет собой одновалентную группу, имеющую, по меньшей мере, одну функциональную группу, выбираемую из иминовой группы, циклической третичной аминогруппы, нециклической третичной аминогруппы, пиридиновой группы, силазановой группы и бисульфидной группы, R3 представляет собой одинарную связь или двухвалентную углеводородную группу, R4 и R5 индивидуально представляют собой одновалентную алифатическую углеводородную группу, содержащую от 1 до 20 атомов углерода, или одновалентную ароматическую углеводородную группу, содержащую от 6 до 18 атомов углерода, и b представляет собой целое число в диапазоне от 0 до 2 при том условии, что в случае присутствия нескольких OR5, несколько OR5 могут быть идентичными или различными, а активный протон в молекулу не включается.

2. Способ по п.1, в котором ускоритель конденсации включает соединение циркония (Zr), висмута (Bi) или алюминия (Аl).

3. Способ по п.1 или 2, в котором соединение, включенное в ускоритель конденсации, представляет собой алкоксид, карбоксилат или ацетилацетонатную комплексную соль элемента.

4. Способ по п.1 или 2, в котором ускоритель конденсации включает, по меньшей мере, одно соединение, выбираемое из (а) карбоксилата висмута, (b) алкоксида циркония, (с) карбоксилата циркония, (d) алкоксида алюминия и (е) карбоксилата алюминия.

5. Способ по п.1, в котором полимер синтезируют в результате проведения анионной полимеризации, а мономер, отличный от диенового мономера, представляет собой ароматическое винильное соединение.

6. Способ по п.1, в котором диеновый мономер представляет собой, по меньшей мере, одно сопряженное диеновое соединение, выбираемое из 1,3-бутадиена, изопрена и 2,3-диметил-1,3-бутадиена.

7. Способ по п.5 или 6, в котором ароматическим винильным соединением является стирол.

8. Модифицированный полимер, полученный способом по любому из пп.1, 2, 5 и 6.

9. Каучуковая композиция для шины, содержащая модифицированный полимер по п.8.

10. Каучуковая композиция для шины, содержащая 100 мас.ч. каучукового компонента и от 20 до 120 мас.ч. диоксида кремния и/или технического углерода, при этом каучуковый компонент содержит модифицированный полимер по п.8 в количестве, равном 20 мас.% и более.

11. Каучуковая композиция по п.9 или 10, в которой каучуковый компонент содержит от 20 до 100 мас.% модифицированного полимера и от 0 до 80 мас.%, по меньшей мере, одного каучука, выбираемого из группы, состоящей из натурального каучука, синтетического изопренового каучука, бутадиенового каучука, стирол-бутадиенового каучука, этилен-α-олефинового сополимерного каучука, этилен-α-олефин-диенового сополимерного каучука, акрилонитрил-бутадиенового сополимерного каучука, хлоропренового каучука и галогенированного бутилкаучука, при этом модифицированный каучук + каучук, отличный от модифицированного полимера, составляют 100 мас.%.

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

| Пломбировальные щипцы | 1923 |

|

SU2006A1 |

| RU 2058322 C1, 20.04.1996. | |||

Авторы

Даты

2012-01-20—Публикация

2007-10-25—Подача