Область применения изобретения

Настоящее изобретение в общем имеет отношение к вращающейся электрической машине, а в частности, к электрической машине, которая имеет однослойные статорные обмотки, полученные путем введения предварительно образованных катушек в пазы открытого типа, образованные в статоре, и к созданию нового статора для таких электрических машин.

Предпосылки к созданию изобретения

Известным способом образования однослойных статорных обмоток в больших (крупных) вращающихся электрических машинах является введение множества предварительно образованных катушек в пазы открытого типа для обмоток, образованные в поверхности статора. Катушки образуют отдельно от статора и затем индивидуально вкладывают в пазы обмоток в процессе установки обмоток. Каждая предварительно образованная катушка содержит один или несколько изолированных проводников, образующих полный виток, и имеет несколько витков. Катушки обычно образуют из проводников прямоугольного сечения, но они могут быть образованы и из проводников круглого сечения, если готовая катушка имеет главным образом прямоугольное поперечное сечение. Типичная индивидуальная предварительно образованная катушка показана на фиг.1. Предварительно образованная катушка 2 имеет два идущих по оси плеча (ветви) 4 обмотки, каждое из которых вводят в паз открытого типа для обмотки, образованный в статоре электрической машины. Предварительно образованная катушка 2 имеет концевую обмотку 6 на каждом конце, которая выступает из осевого конца статора, когда катушка установлена в пазы обмоток. Идущие по оси плечи 4 обмотки и концевая обмотка 6 предварительно образованной катушки имеют главным образом прямоугольное поперечное сечение для того, чтобы катушку можно было ввести в пазы обмоток.

В электрических машинах с однослойными обмотками каждый паз для обмотки в статоре содержит только одно плечо 4 обмотки, причем два плеча обмотки каждой предварительно образованной катушки смещены друг от друга, чтобы можно было их ввести в пазы обмоток, которые разделены несколькими промежуточными пазами обмоток. Например, предварительно образованные катушки для трехфазной однослойной обмотки с одним пазом на полюс и фазу имеют шаг, равный трем пазам обмоток. Это означает, что два идущих по оси плеча обмотки каждой катушки введены в пазы обмоток, которые имеют два промежуточных паза обмоток между ними.

В обычных вращающихся электрических машинах используют статорные обмотки с множеством предварительно образованных катушек, как уже было описано здесь выше. Статор содержит несколько одинаковых пазов обмоток, которые входят радиально в слоистый сердечник статора и равномерно размещены вокруг окружности статора. Часто используют пазы обмоток "открытого типа", которые имеют главным образом параллельные стороны по их длине и глубине, чтобы предварительно образованные катушки можно было ввести в них в радиальном направлении. Пазы обмоток обычно выполняют параллельно продольной оси статора, однако в некоторых электрических машинах они могут быть образованы под углом к продольной оси статора, так чтобы можно было уменьшить гармоники магнитодвижущей силы.

Пазы обмоток, которые входят в статор вдоль радиуса статора, обычно являются предпочтительными, так как их проще выполнять и проще создавать подходящие характеристики зубцов статора. В последующем описании такие пазы называют "радиальными пазами". Статоры большинства крупных вращающихся электрических машин обычно образуют из множества собранных в пакет в осевом направлении пластин, причем пазы обмоток образуют в каждой индивидуальной пластине за счет пробивки. Во многих случаях, одновременно пробивают только один паз за счет шагового перемещения пробивочного станка, причем этот процесс существенно упрощается, если пазы являются радиальными. Если используют двухслойные статорные обмотки, то тогда необходимо иметь радиальные пазы обмоток для того, чтобы все предварительно образованные катушки имели главным образом одинаковую форму. Радиальные пазы позволяют также максимально увеличить круговую ширину зубцов статора, образованных между пазами обмоток, во всех точках вдоль радиальной длины зубцов. В результате снижается до минимума генерирование нежелательных плотностей потока в зубцах статора во время работы машины и магнитодвижущая сила, необходимая для создания таких плотностей потока. Более того, наличие радиальных пазов и, следовательно, минимальной круговой ширины зубцов также максимально повышает конструкционную прочность и жесткость зубцов статора, которые образованы между каждой парой смежных пазов обмоток, и позволяет выдерживать механические напряжения, которым они подвергаются во время процесса намотки и во время работы электрической машины.

Однако для того чтобы ввести предварительно образованные катушки в радиальные пазы, необходимо, чтобы два плеча обмотки каждой катушки были образованы с той же ориентацией, что и радиальные пазы. Другими словами, идущие в осевом направлении плечи обмотки каждой предварительно образованной катушки должны быть образованы так, что когда их вводят в пазы обмоток, они будут параллельны друг другу в осевом направлении статора и каждое плечо будет лежать вдоль разных радиусов статора. Это означает, что плечи обмотки каждой предварительно образованной катушки должны быть выполнены под углом друг к другу. Более конкретно, в обычной вращающейся электрической машине, два идущих в осевом направлении плеча обмотки каждой катушки должны быть образованы под углом друг к другу, который равен круговому угловому разделению между центральными плоскостями пазов обмоток, в которые вводят плечи обмотки. Центральной плоскостью паза обмотки открытого типа является плоскость, которая является параллельной боковым сторонам паза обмотки и расположена на равном расстоянии от них. Центральная плоскость радиального паза образует угловой центр этого паза относительно окружности статора.

Вращающиеся электрические машины типично выполнены так, что статор расположен радиально снаружи от ротора, так что пазы обмоток образованы в радиально внутренней поверхности статора. Однако вращающиеся электрические машины могут быть выполнены и так, что ротор расположен радиально снаружи от статора, при этом пазы обмоток будут образованы в радиально внешней поверхности статора. Идущие в осевом направлении плечи обмотки каждой предварительно образованной катушки должны быть расположены под углом в направлении друг к другу или в направлении друг от друга, что необходимо для того, чтобы надлежащим образом входить в пазы обмотки соответствующей пары пазов обмотки.

На фиг.2 показана секция статора 8 обычной большой вращающейся электрической машины. Полный статор 8 содержит 240 радиальных пазов 10 открытого типа, которые равномерно распределены вокруг окружности радиально внутренней поверхности статора. Однослойная предварительно образованная катушка 2 в конструкции один паз на полюс и на фазу введена в пазы 10a и 10d обмотки, которые вместе образуют пару пазов обмотки. Угловое разделение между центральными плоскостями каждой пары смежных пазов 10 обмоток составляет 1.5° (то есть 360°/240). Каждый паз 10 идет главным образом параллельно продольной оси статора 8 и входит в радиально внутреннюю поверхность статора вдоль радиуса статора. Так как пазы 10 представляют собой пазы открытого типа, которые имеют главным образом параллельные боковые стороны, то это позволяет вводить плечо обмотки каждой предварительно образованной катушки в каждый соответствующим паз вдоль радиуса статора. Предварительно образованная катушка 2 имеет шаг три паза, так что пазы 10a и 10d обмотки, в которые вводят плечи 4 обмотки, разделены двумя промежуточными пазами 10b и 10c обмоток. Угловое разделение между центральными плоскостями пазов 10a и 10d обмоток составляет 4.5°. Следовательно, так как каждый паз 10 обмотки идет вдоль радиуса статора, то идущие в осевом направлении плечи 4 обмотки предварительно образованной катушки 2 будут также расположены под углом друг к другу, составляющим 4.5°.

Зубцы 14 статора образованы между каждой парой смежных пазов 10 обмоток. За счет ориентации пазов 10 обмоток все зубцы 14 статора ориентированы вдоль радиуса статора и являются главным образом одинаковыми. Более того, так как пазы 10 обмоток имеют одинаковую ширину, зубцы 14 статора будут несколько шире у их основания, чем на радиально внутренней поверхности статора 8. Образованные указанным образом зубцы 14 статора являются достаточно прочными и имеют минимальные нежелательные плотности потока, генерированные в них во время работы электрической машины.

Статор с однослойной статорной обмоткой обычно образуют за счет ввода предварительно образованных катушек в пазы обмоток. Однако необходимость в том, чтобы идущие по оси плечи обмотки каждой предварительно образованной катушки были образованы под углом друг к другу, так чтобы каждое плечо обмотки шло вдоль радиуса статора, делает затруднительным введение катушек в радиальные пазы. Это означает, что процесс установки катушек является длительным и может потребовать высокой квалификации, чтобы не повредить предварительно образованные катушки. Эти проблемы являются особенно острыми в случае крупных электрических машин с большим числом полюсов, так как предварительно образованные катушки для таких электрических машин также являются большими и их концевые обмотки являются жесткими. Таким образом, существует необходимость в создании усовершенствованного статора с пазами обмоток, который позволяет облегчить введение предварительно образованных катушек. Такой статор особенно необходим в случае многофазных вращающихся электрических машин с большим числом полюсов. Однако важно, чтобы любой такой статор генерировал приемлемые предельные плотности потока во время работы электрической машины и имел зубцы статора, образованные между его пазами обмоток, которые являются достаточно прочными.

Сущность изобретения

В соответствии с настоящим изобретением предлагается статор для вращающейся электрической машины, имеющий однослойную статорную обмотку переменного тока, которая содержит n предварительно образованных катушек, причем указанный статор имеет первую цилиндрическую поверхность с 2n смещенными по окружности пазами открытого типа для обмоток, образованными в ней, при этом каждый паз обмотки идет вдоль осевой длины первой цилиндрической поверхности и имеет центральную плоскость, причем 2n пазов обмоток образуют n пар пазов обмоток, при этом каждая пара имеет два паза обмотки, для приема одной из катушек, и их центральные плоскости смещены по окружности на первой цилиндрической поверхности статора на угловое расстояние, которое равно угловому шагу катушек, введенных в пары пазов обмотки, отличающийся тем, что центральные плоскости двух пазов обмотки, образующие каждую пару пазов обмотки, являются главным образом параллельными друг другу, причем по меньшей мере одна из этих центральных плоскостей не идет вдоль радиуса статора.

Использованный здесь термин "центральная плоскость" каждого паза обмотки открытого типа определен как плоскость, которая расположена главным образом на равном расстоянии от боковых сторон каждого паза обмотки и главным образом параллельно им. Пазы обмоток, которые имеют их центральные плоскости, ориентированные вдоль радиуса статора, называют "радиальными пазами". В дальнейшем описании пазы обмоток статора пронумерованы в направлении по часовой стрелке вокруг статора, начиная с первого осевого конца статора. Таким образом, продвижение от первого паза обмотки пары пазов обмотки ко второму пазу обмотки пары пазов обмотки всегда будет происходить в направлении по часовой стрелке относительно первого осевого конца статора. Наконец, термин "осевая линия" определен как любая линия, которая идет параллельно центральной оси вращения статора.

Статор в соответствии с настоящим изобретением образуют («наматывают») обычным образом, за счет индивидуального ввода подходящих предварительно образованных катушек в соответствующие пары пазов обмотки, так что каждое идущее в осевом направлении плечо (ветвь) обмотки катушки будет главным образом находиться в одном из пазов обмоток пары пазов обмотки. После полной «намотки» статора каждый паз обмотки будет содержать одно плечо соответствующей обмотки. Плечи обмотки каждой предварительно образованной катушки будет находиться в соответствующей паре пазов обмотки, причем плечи каждой обмотки будут входить в статор в главным образом параллельных направлениях.

Легко можно понять, что предварительно образованные катушки для статора также должны иметь идущие в осевом направлении плечи обмотки, которые расположены главным образом параллельно друг другу как в осевом направлении статора, так и в перпендикулярном направлении. Другими словами, плечи обмотки не требуется устанавливать под углом друг к другу для того, чтобы их ввести в радиальные пазы обычного статора, а вместо этого они могут быть сделаны главным образом параллельными. Намотка статора в соответствии с настоящим изобретением может быть осуществлена за счет простого и легкого ввода параллельных плеч обмотки каждой предварительно образованной катушки в параллельные пазы обмотки каждой пары пазов обмотки. Таким образом, настоящее изобретение позволяет существенно сократить время намотки и снизить вероятность повреждения предварительно образованных катушек в процессе намотки. Статор в соответствии с настоящим изобретением особенно хорошо подходит для крупных электрических машин с большим числом полюсов, так как предварительно образованные катушки для таких машин являются по сути жесткими.

Параллельные пазы обмотки каждой пары пазов обмотки можно считать образованными за счет поворота первого паза обмотки и второго паза обмотки от ориентации, которую они могли бы иметь в обычном статоре. Например, пара пазов обмотки обычного статора может иметь первый радиальный паз и второй радиальный паз, образованные в его внутренней цилиндрической поверхности, причем центральные плоскости этих пазов могут быть разнесены вокруг окружности внутренней цилиндрической поверхности статора на угол 4.5°. Для того чтобы образовать параллельную пару пазов обмотки, ориентация первого и второго радиальных пазов может быть скорректирована. Первый и второй радиальные пазы могут быть сделаны параллельными за счет поворота первого паза по часовой стрелке и второго паза против часовой стрелки от обычной радиальной ориентации, на угол 2.25° относительно линии пересечения их центральных плоскостей с внутренней цилиндрической поверхностью статора. Это приводит к получению параллельных пар пазов обмотки, при сохранении разнесения центральных плоскостей пазов вокруг окружности внутренней цилиндрической поверхности статора на угол 4.5°. Законченный статор в соответствии с настоящим изобретением может быть образован за счет приложения этой концепции ко всем парам пазов обмотки обычного статора, за счет изменения ориентации радиальных пазов.

В приведенном выше примере, как первый радиальный паз, так и второй радиальный паз поворачивают на один и тот же угол, однако следует иметь в виду, что параллельные пары пазов обмотки также могут быть образованы за счет поворота первого радиального паза и второго радиального паза на разные углы. Например, вместо поворота первого и второго радиальных пазов на угол 2.25°, первый радиальный паз может оставаться совмещенным с радиусом статора, а второй радиальный паз может быть повернут против часовой стрелки на угол 4.5°. Альтернативно первый радиальный паз может быть повернут по часовой стрелке на угол 3°, а второй радиальный паз может быть повернут против часовой стрелки на угол 1.5°. В соответствии с этим специфическим примером как первый радиальный паз, так и второй радиальный паз может быть повернут на любой угол (в соответствии с обсуждавшимися здесь выше конструктивными соображениями) при условии, что сумма углов поворота двух пазов будет равна 4.5°.

Можно также произвести поворот одного или двух радиальных пазов относительно осевых линий, которые не являются линиями пересечения их центральных плоскостей с первой цилиндрической поверхностью статора. Например, один или оба радиальных паза могут быть повернуты относительно их передней кромки у первой цилиндрической поверхности статора или же они могут быть повернуты относительно осевых линий на их центральных плоскостях, которые лежат внутри статора. Радиальные пазы могут быть повернуты даже относительно линий, которые по оси параллельны пазам, но расположены на расстоянии от них. Однако следует иметь в виду, что поворот относительно линий, расположенных на удалении от пазов, будет влиять на глубину повернутых пазов, так что в таких случаях следует убедиться, что каждый повернутый паз не является слишком глубоким или что он имеет достаточную глубину для удовлетворительного размещения обмотки подходящей предварительно образованной катушки.

Вообще говоря, при корректировке конструкции обычного статора с радиальными пазами, чтобы получить параллельные пары пазов обмотки, сумма угла, на который поворачивают первый радиальный паз по часовой стрелке, и угла, на который поворачивают второй радиальный паз против часовой стрелки, равна угловому разделению между точками, относительно которых поворачивают каждый радиальный паз.

Такие же требования к созданию параллельных пар пазов обмотки также могут быть применены к пазам обмоток, образованных на внешней круговой поверхности статора (для вращающихся электрических машин, в которых ротор расположен радиально снаружи от статора).

При проектировании статора в соответствии с настоящим изобретением, предпочтительный относительный угол поворота первого и второго пазов каждой пары пазов обмотки от их обычных радиальных ориентации, и предпочтительная осевая линия, относительно которой осуществляют поворот каждого из указанных пазов, будет зависеть от ряда конструктивных параметров. Эти конструктивные параметры включают в себя механическую прочность зубцов статора, образованных между каждой парой смежных пазов обмоток, плотность потока (магнитную индукцию) в зубцах статора, способ конструирования статора и число пазов обмоток, образованных в статоре. Такие параметры легко могут быть определены специалистами в данной области, однако они обсуждаются далее более подробно.

Воздействия за счет параллельных пар пазов обмотки на зубцы статора, образованные между пазами обмоток, являются особенно важными. Как уже было указано здесь выше, в обычном статоре все зубцы статора являются одинаковыми, причем каждый зубец статора образован между двумя радиальными пазами, имеющими главным образом параллельные боковые стороны. Когда радиальные пазы образованы во внутренней круговой поверхности статора, зубцы статора являются главным образом радиальными и имеют большую ширину у основания, чем у поверхности статора. Ширина каждого зубца статора определяется круговой шириной и угловым разделением пазов обмоток, что зависит от числа пазов обмоток, образованных вокруг статора. Однако зубцы статора в статорах в соответствии с настоящим изобретением будут отличаться от этой обычной формы и ориентации за счет наличия не радиальных пазов обмоток. Форма каждого зубца статора в статоре в соответствии с настоящим изобретением будет зависеть не только от размеров и разделения смежных пазов обмоток, но также и от ориентации этих пазов обмоток. Более того, так как ориентация различных пазов обмоток вокруг любого индивидуального статора может быть повернута относительно ориентации эквивалентных обычных радиальных пазов на разные углы в разных направлениях и относительно других осевых линий, то зубцы статора, образованные вокруг статора в соответствии с настоящим изобретением, не все могут быть одинаковыми.

Размер, форма и ориентация зубцов статора имеют важное значение для работы электрической машины. Например, необходимо, чтобы все зубцы статора имели достаточную механическую прочность, чтобы выдерживать любые механические силы, воздействующие на них во время намотки статора, и чтобы выдерживать создающие вращающий момент силы, воздействующие на них во время работы электрической машины. Вибрационные характеристики зубцов статора являются другим важным фактором. Важно, чтобы ни один из зубцов статора не входил в резонанс с электромагнитными силами, возникающими во время работы электрической машины. Это вызвано тем, что такой резонанс может создавать недопустимый уровень шума, снижать КПД электрической машины и, в крайних случаях, даже приводить к полному отказу. Чтобы избежать резонанса с электромагнитными силами электрической машины, зубцы статора могут быть спроектированы ′слабыми′ или ′сильными′ относительно резонансных частот электрической машины. Вибрационные характеристики любого индивидуального зубца статора определяются его размером и формой, что известно специалистам в данной области.

На генерирование неприемлемых плотностей магнитного потока в зубцах статора при работе электрической машины также влияют размер, форма и ориентация зубцов. Поэтому важно, чтобы статор в соответствии с настоящим изобретением был спроектирован так, чтобы максимальная плотность потока, генерированная в зубцах статора, была в приемлемых пределах. Влияние размера и формы зубцов статора на генерирование плотностей магнитного потока может быть прогнозировано, например, с использованием любой подходящей техники моделирования.

Угловое разделение пазов на первой цилиндрической поверхности статора является другим важным конструктивным параметром (расчетным коэффициентом). В обычном статоре пазы обмоток равномерно распределены вокруг цилиндрической поверхности статора и поэтому угловой шаг пазов обмоток является одинаковым. Такое угловое разделение можно сохранить в статоре в соответствии с настоящим изобретением. Однако можно также образовать статор в соответствии с настоящим изобретением, в котором пазы обмоток неравномерно распределены вокруг первой цилиндрической поверхности статора. Например, если каждый паз обмотки образован в положении, повернутом от ориентации эквивалентного обычного радиального паза по осевой линии, которая частично проходит вниз через центральную плоскость паза обмотки, тогда пазы обмоток будет неравномерно распределены вокруг первой цилиндрической поверхности статора. Это может оказывать влияние на пространственные гармоники магнитодвижущей силы в воздушном зазоре между статором и ротором во время работы электрической машины. Таким образом, при проектировании статора следует принимать во внимание любые установленные схемы разнесения. Их влияние может быть прогнозировано, например, с использованием любой подходящей техники моделирования.

Другим важным проектным соображением является способ конструирования собственно сердечника статора. Сердечник статора обычно конструируют из пластин катаной стали, из которых набирают пакет в осевом направлении статора. Последовательные пластины обычно поворачивают относительно друг друга, чтобы облегчить конструирование сердечника. Это необходимо потому, что пластины обычно не имеют одинаковую толщину, так как катаная сталь тоньше на краях, чем посредине. Типично, сердечник статора малого и среднего размера образуют из последовательных кольцевых пластин, каждую из которых поворачивают на угол 90° относительно смежных пластин. Большие статоры и в частности такие, в которых диаметр сердечника превышает ориентировочно 1250 мм, обычно образуют из сегментообразных пластин. Сегменты каждой последовательной пластины типично устанавливают с перекрытием сегментов смежных в осевом направлении пластин на 50% или на 33%, в зависимости от специфической конструкции сердечника статора. Ориентация пазов обмоток в статоре в соответствии с настоящим изобретением преимущественно совместима с относительным угловым смещением пластин, использованных для образования сердечника. Это обычно требует некоторой степени осевой симметрии пазов обмоток относительно оси вращения электрической машины.

Статор в соответствии с настоящим изобретением будет практичным только в том случае, когда соответствующим образом выполнены приведенные здесь выше проектные соображения. Следовательно, настоящее изобретение может не подходить для всех электрических машин. Например, настоящее изобретение не подходит для электрических машин, в которых любые два смежных паза обмоток необходимо ориентировать так, чтобы они вторгались в область друг друга, что делает невозможным образование прочного зубца статора между этими пазами обмоток. Это чаще всего происходит в небольших статорах с малым числом полюсов или в машинах, в которых требуются очень широкие пазы обмоток.

Однако настоящее изобретение особенно хорошо подходит для крупных электрических машин, которые имеют большое число полюсов. Это связано с тем, что число пазов обмоток, образованных в статоре электрической машины, обычно пропорционально числу полюсов, а среднее угловое разделение между смежными пазами обмоток на первой цилиндрической поверхности статора обратно пропорционально числу пазов и, следовательно, числу полюсов. Это означает, что чем больше полюсов имеет электрическая машина, тем больше пазов обмоток она будет иметь, и поэтому угловое разделение между этими пазами будет меньше. Это особенно важно потому, что угол, на который каждый паз обмотки каждой пары пазов обмотки необходимо повернуть от ориентации эквивалентного радиального паза для того, чтобы два паза были параллельными, прямо пропорционален угловому разделению двух пазов. Чем меньше угловое разделение между двумя пазами обмоток, тем меньше угол, на который их необходимо повернуть, и тем легче выполнить необходимые проектные критерии. Например, зубцы статора с большой долей вероятности будут прочными и будут иметь приемлемые вибрационные характеристики, если пазы обмоток с каждой стороны от каждого зубца статора будут образованы только при относительно малом угле поворота от ориентации эквивалентных обычных радиальных пазов, чем в случае, когда пазы обмоток образованы при больших углах поворота.

Статор в соответствии с настоящим изобретением преимущественно образован так, что каждый паз обмотки вокруг статора ориентирован под одним и тем же углом к ориентации эквивалентного обычного радиального паза, причем каждый паз обмотки повернут от этой ориентации относительно осевой линии, которая лежит вдоль центральной плоскости паза обмотки и находится на одном и том же радиальном расстоянии от продольной оси статора. То есть обычно предпочтительно, чтобы каждый паз обмотки был повернут относительно осевой линии, которая лежит вдоль цилиндрической поверхности, соосной со статором. Например, цилиндрической поверхностью может быть первая цилиндрическая поверхность статора или может быть вторая цилиндрическая поверхность, которая не является внутренней или внешней цилиндрической поверхностью статора, но в действительности находится внутри самого корпуса статора. Обычный радиальный паз образует острый угол при пересечении с цилиндрической поверхностью, вдоль (в) которой лежат осевые линии вращения. Если каждый паз обмотки ориентирован под одним и тем же углом к ориентации эквивалентного обычного радиального паза, то тогда острые углы, образованные при пересечении каждого паза с соответствующей цилиндрической поверхностью, будут одинаковыми.

Например, в статоре, который имеет 240 пазов обмоток и трехфазную однослойную статорную обмотку, обычно предпочтительно, чтобы каждый паз обмотки был образован под углом 2.25° к ориентации эквивалентного обычного радиального паза и чтобы каждый паз обмотки был повернут от этой ориентации относительно линии пересечения между его центральной плоскостью и первой цилиндрической поверхностью статора. Эта схема расположения пазов обмоток является предпочтительной потому, что она позволяет максимально повысить осевую симметрию пазов обмоток относительно статора. Повышенная осевая симметрия является предпочтительной, так как она позволяет снизить до минимума величину нежелательных плотностей потока, генерированных в зубцах в статоре, и позволяет лучше прогнозировать рабочие параметры статора. Более того, как уже было указано здесь выше, высокая степень осевой симметрии иногда необходима для того, чтобы можно было конструировать статоры, образованные из собранных в осевой пакет пластин, особенно если статор является большим. Наконец, по меньшей мере некоторые зубцы статора, которые образованы в статоре при помощи пазов, ориентированных указанным образом, могут быть выровнены вдоль радиуса статора и, в зависимости от специфической ширины паза, вдоль обмотки статора и осевой линии вращения каждого из пазов обмоток, это позволяет получить прочные зубцы с приемлемыми вибрационными характеристиками.

Предпочтительная осевая линии, относительно которой происходит поворот каждого паза, зависит от конкретной конструкции каждой электрической машины. В некоторых машинах каждый паз обмотки преимущественно поворачивают от ориентации соответствующего эквивалентного обычного радиального паза относительно линии пересечения между центральной плоскостью каждого паза и первой цилиндрической поверхностью статора, так как это позволяет равномерно распределять пазы на первой цилиндрической поверхности статора, причем пространственные гармоники магнитодвижущей силы электрической машины главным образом не будут изменены за счет поворота пазов. Другими словами, пространственные гармоники магнитодвижущей силы останутся такими же, как в обычном статоре, имеющем радиальные пазы.

В других электрических машинах каждый паз обмотки преимущественно поворачивают от ориентации соответствующего эквивалентного обычного радиального паза относительно осевой линии, которая лежит вдоль центральной плоскости каждого паза. Например, каждый паз обмотки может быть повернут относительно осевой линии вдоль центральной плоскости и ориентировочно на полпути вниз в глубину каждого паза, несмотря на то, что это приводит к неравномерному размещению пазов обмоток на первой цилиндрической поверхности статора. Пазы обмоток, ориентированные таким образом, могут быть предпочтительными, так как они позволяют иметь главным образом равный объем всех зубцов статора. Это часто позволяет получать зубцы статора, которые имеют надлежащую прочность и надлежащие вибрационные характеристики, а также может способствовать ограничению генерации нежелательного потока в зубцах. Также следует иметь в виду, что неравномерное размещение пазов обмоток на первой цилиндрической поверхности статора не обязательно отрицательно сказывается на работе электрической машины. В некоторых случаях полученные измененные пространственные гармоники магнитодвижущей силы в действительности являются более предпочтительными, чем полученные в обычных статорах.

Несмотря на то, что статоры в соответствии с настоящим изобретением могут быть использованы в любых электрических машинах с однослойной статорной обмоткой, они особенно хорошо подходят для машин, которые имеют очень малое число пазов обмоток на полюс и на фазу, а в частности, один паз на полюс и на фазу. Это связано с тем, что можно создать статор в соответствии с настоящим изобретением, который подходит для приема многофазной (типично, но не исключительно, трехфазной) однослойной статорной обмотки и который имеет зубцы статора, каждый из которых является симметричным относительно радиуса статора. Более конкретно, это возможно, если все пазы обмоток ориентированы под одним и тем же углом относительно ориентации эквивалентного обычного радиального паза и повернуты от этой ориентации относительно осевых линии на одинаковом расстоянии от оси статора. Эти варианты настоящего изобретения являются особенно предпочтительными, так как зубцы статора, которые являются симметричными относительно радиуса статора, могут быть относительно прочными и могут иметь приемлемые вибрационные характеристики в зависимости от специфической конструкции электрической машины.

Следует иметь в виду, что предпочтительная конструкция статора для любой специфической вращающейся электрической машины и его результирующие свойства зависят не только от обсуждавшихся здесь выше факторов. Среди других факторов следует указать, например, требуемую ширину и глубину пазов обмоток, желательную мощность и рабочую скорость вращающейся электрической машины.

Указанные ранее и другие характеристики изобретения будут более ясны из последующего детального описания предпочтительного варианта изобретения, приведенного со ссылкой на сопроводительные чертежи.

Краткое описание чертежей

На фиг.1 показана индивидуальная однослойная предварительно образованная катушка в соответствии с известным уровнем техники.

На фиг.2 схематично показан участок статора и одна предварительно образованная катушка в соответствии с известным уровнем техники.

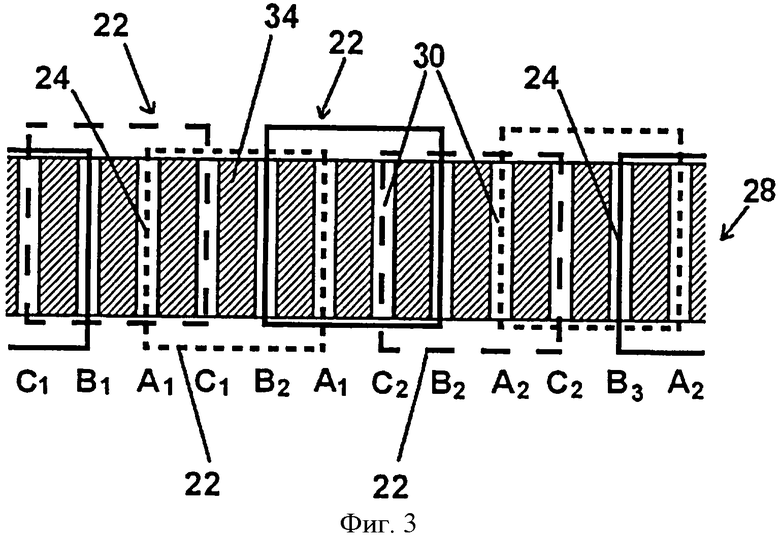

На фиг.3 схематично показана секция статора в соответствии с настоящим изобретением, с одним пазом на полюс и фазу, имеющего трехфазную двухрядную однослойную статорную обмотку.

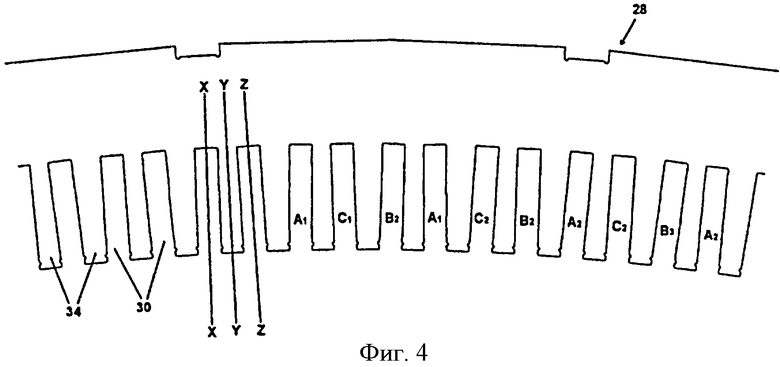

На фиг.4 схематично показана секция предпочтительного варианта статора в соответствии с настоящим изобретением.

На фиг.3 показан статор с одним пазом на полюс и фазу, который имеет трехфазную двухрядную однослойную статорную обмотку. Статор 28 показан очень схематично для того, чтобы показать статорную обмотку, причем легко понять, что показанные размеры статора 28 не соответствуют реальным размерам. Изображение на фиг.3 ориентировано так, что радиусы статора 28 выходят из плоскости чертежа, продольная ось статора 28 расположена параллельно вертикальному направлению листа бумаги, а окружность статора 28 расположена параллельно горизонтальному направлению листа бумаги. Показанное на фиг.3 сечение статора 28 содержит двенадцать пазов 30 (для) обмоток, причем каждый паз содержит идущее в осевом направлении соответствующее плечо 24 обмотки соответствующей предварительно образованной катушки 22. Каждая катушка 22 имеет шаг три паза 30 обмоток, так что два плеча 24 обмотки каждой катушки 22 входят в пазы 30 обмотки, которые разделены промежуточными пазами обмоток. Так как статор 28 содержит трехфазную статорную обмотку, то он содержит катушки фазы A, катушки фазы B и катушки фазы C. Катушки фазы A показаны пунктирными линиями с точками, катушки фазы В показаны жирными (сплошными) линиями, а катушки фазы C показаны пунктирными линиями. Однако следует иметь в виду, что все катушки 22 разных фаз образованы одинаково, причем они показаны указанным образом только для того, чтобы можно было их четко различить. Пазы 30 обмоток также были пронумерованы, чтобы указать, какую катушку 22 они содержат. Например, каждый из пазов 30 обмотки с номером B2 содержит соответствующее идущее в осевом направлении плечо 24 обмотки второй катушки фазы B, причем катушки 22 пронумерованы слева направо (то есть в направлении по часовой стрелке). Следует иметь в виду, что два B2 паза 30 обмоток разделены друг от друга промежуточными A1 и C2 пазами 30 обмоток. Перекрытие катушек 22 на каждом осевом конце статора 28 составляет две трети, как это показано на фиг.3. Например, катушка 22, которая содержится в B2 пазах обмоток, перекрывает катушки 22, которые содержатся в A1 и C2 пазах 30 обмоток, снаружи от статора 28, так что перекрытие катушек 22 составляет две трети на каждом осевом конце статора 28. Катушка 22, которая содержится в B2 пазах обмоток, образует самую внутреннюю часть от двух третей на первом осевом конце статора 28 (то есть над статором, как это показано на фиг.3) и самую внешнюю часть от двух третей на втором осевом конце статора 28 (то есть под статором, как это показано на фиг.3).

Обычный паз обмотки (то есть радиальный паз) ориентирован так, что его центральная плоскость идет вдоль радиуса статора. Трехфазная двухрядная однослойная статорная обмотка с одним пазом на полюс и фазу, показанная на фиг.3, получена за счет поворота каждой пары смежных пазов 30 обмоток от ориентации эквивалентных обычных радиальных пазов в противоположных направлениях. Это означает, что каждый из зубцов 34 статора, образованных между пазами 30 обмоток, может быть главным образом симметричным относительно радиуса статора 28. Такая схема расположения является предпочтительной потому, что она позволяет снизить до минимума генерирование нежелательных плотностей потока и позволяет получить прочные зубцы 34 статора с подходящими вибрационными характеристиками.

На фиг.4 схематично показана секция осевого конца статора 28 в соответствии с предпочтительным вариантом настоящего изобретения. Пазы 30 обмоток представляют собой пазы открытого типа с главным образом параллельными боковыми сторонами. Зубцы 34 статора образованы между каждой парой смежных пазов 30 обмоток. На фиг.4 показана только часть статора 28, причем весь статор содержит 240 пазов обмоток. Пазы 30 обмоток образованы так, что они равномерно распределены вдоль радиально внутренней поверхности статора 28, и поэтому угловое разделение центральных плоскостей каждой пары смежных пазов 30 обмоток на радиально внутренней поверхности статора составляет 1.5° (360°/240). Статор 28 подходит для установки трехфазной двухрядной однослойной статорной обмотки, что показано номерами катушек A1, C1, B2, A2 и т.д., показанными в некоторых пазах обмоток, которые пронумерованы аналогично пазам 30 обмоток на фиг.3.

Центральная плоскость каждого паза 30 обмотки повернута на один тот же угол от радиуса статора 28. Для того чтобы два паза 30 обмотки, которые образуют каждую пару пазов обмотки, были главным образом параллельны друг другу, каждый паз 30 обмотки повернут от радиуса статора 28 в направлении другого паза 30 обмотки пары пазов на угол 2.25°. Для того чтобы сохранить однородное распределение пазов 30 обмоток вокруг радиально внутренней поверхности статора 28, все пазы обмоток образованы с такой ориентацией, что они повернуты от радиуса статора относительно линий пересечения их центральных плоскостей с радиально внутренней поверхностью статора. Например, центральные плоскости двух пазов 30 обмотки, которые образуют B2 пару пазов обмотки (и в которые входят идущие в осевом направлении плечи обмотки катушки второй фазы В), имеют круговое угловое разделение 4.5° на радиально внутренней поверхности статора 28. Каждый паз 30 обмотки B2 пары пазов обмотки повернут от радиуса статора 28 в направлении другого паза обмотки на угол 2.25°. Более конкретно, центральная плоскость левого паза обмотки B2 пары пазов обмотки повернута от радиуса статора 28 в направлении по часовой стрелке на угол 2.25°, а центральная плоскость правого паза обмотки B2 пары пазов обмотки повернута от радиуса статора в направлении против часовой стрелки на угол 2.25°. Таким образом, центральные плоскости двух пазов B2 пары пазов обмотки идут главным образом параллельно друг другу. Аналогично построены любые два паза обмотки, которые образуют любую специфическую пару пазов обмотки, при этом их центральные плоскости идут главным образом параллельно друг другу. Это является прямым контрастом обычным статорам, имеющим радиальные пазы, в которых центральные плоскости двух пазов обмотки любой специфической пары пазов обмотки идут под углом друг к другу.

Для того чтобы показать более четко угловой поворот пазов 30 обмоток относительно радиусов статора 28, центральные плоскости двух смежных пазов 30 обмоток обозначены линиями XX и ZZ. Линия YY идет параллельно радиусу статора 28 и отображает центральную плоскость зубца 34 статора, образованного между двумя смежными пазами 30 обмоток. В обычном статоре линии XX и ZZ идут параллельно радиусам статора и поэтому образуют угол 0.75° с линией YY, причем все три линии XX, YY и ZZ пересекаются на центральной оси статора 8. Однако в статоре в соответствии с настоящим изобретением, показанном на фиг.4, оба паза 30 обмотки повернуты от радиуса статора 28 в направлении друг к другу на угол 2.25°. Поэтому угол, образованный между линией XX и линией YY, будет равен 1.5°, а угол, образованный между линией YY и линией ZZ, (также) будет равен 1.5°. Теперь линии XX, YY и ZZ сходятся в точке радиально снаружи от статора 28. Только линия YY идет вдоль радиуса статора и поэтому проходит через центральную ось статора 28. Таким образом, образуются параллельные пары пазов обмотки. Например, паз обмотки 30, центральная плоскость которого показана линией XX и который представляет собой C1 паз обмотки, является главным образом параллельным другому C1 пазу обмотки, показанному на фиг.4, и образует с ним C1 пару пазов обмотки.

Зубцы 34 статора, образованные между каждой парой смежных пазов 30 обмоток, являются главным образом симметричными относительно радиуса статора 28. Ширина каждого из зубцов 34 статора определяется шириной пазов 30 обмоток с каждой стороны каждого зубца 34 и шагом пазов обмоток на поверхности статора. Пазы 30 обмоток должны быть достаточно широкими для того, чтобы принимать идущие в осевом направлении плечи обмоток катушек 22, но должны быть достаточно узкими для того, чтобы надежно удерживать плечи обмоток и позволять создавать промежуточные зубцы 34 статора, достаточно прочные для того, чтобы выдерживать механические напряжения, возникающие в них при работе электрической машины. За счет поворота смежных пазов 30 обмоток в противоположных направлениях, образуются два зубца 34 статора различных формы и размера, чередующиеся вокруг статора 28. Когда два паза 30 обмоток, смежных с зубцом 34 статора, оба поворачивают в направлении удаления от зубца статора, тогда он будет шире у его основания, чем на его радиально внутренней кромке, и будет иметь больший объем, чем зубец эквивалентного обычного статора с радиальными пазами. Однако когда два паза 30 обмоток, смежных с зубцом 34 статора, оба поворачивают в направлении зубца статора, тогда он будет уже у его основания, чем на его радиально внутренней кромке, и будет иметь меньший объем, чем зубец эквивалентного обычного статора с радиальными пазами. Важно, что оба типа зубцов 34 будут достаточно прочными и будут иметь подходящие вибрационные характеристики, как уже было указано здесь выше.

Статор 28, показанный на фиг.4, имеет 120-кратную осевую симметрию, что является половиной по сравнению с эквивалентным обычным статором. Так как имеется всего только небольшое снижение осевой симметрии, то статор в соответствии с настоящим изобретением легко может быть изготовлен из сегментообразных пластин обычным образом. Более того, минимальное снижение осевой симметрии может позволить минимизировать любое возрастание нежелательной плотности потока (магнитной индукции) в зубце 34 статора, вызванное наличием нерадиальных пазов 30 обмоток.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАТОР ДЛЯ ЭЛЕКТРИЧЕСКОЙ МАШИНЫ | 2015 |

|

RU2674438C1 |

| СТАТОР ЭЛЕКТРИЧЕСКОЙ МАШИНЫ | 1997 |

|

RU2142667C1 |

| СТАТОР ДЛЯ ЭЛЕКТРИЧЕСКОЙ ВРАЩАЮЩЕЙСЯ МАШИНЫ | 2018 |

|

RU2728542C1 |

| УСТРОЙСТВО В ЭЛЕКТРИЧЕСКОЙ МАШИНЕ | 2007 |

|

RU2422968C2 |

| СТАТОР ДЛЯ ЭЛЕКТРИЧЕСКОЙ ВРАЩАЮЩЕЙСЯ МАШИНЫ | 2017 |

|

RU2707883C1 |

| Статор трехфазной электрической машины | 1985 |

|

SU1584036A1 |

| Статор орбитальной электрической машины | 2015 |

|

RU2646619C2 |

| ЭЛЕКТРИЧЕСКАЯ МАШИНА | 2000 |

|

RU2234788C2 |

| Модульный статор синхронной вращающейся электрической машины | 2019 |

|

RU2722923C1 |

| Способ изготовления статора электрической машины | 1989 |

|

SU1775803A1 |

Изобретение относится к области электротехники и касается, в частности, особенностей конструктивного выполнения электрических машин, имеющих однослойные статорные обмотки, полученные путем введения предварительно образованных катушек в пазы открытого типа статора. В соответствии с настоящим изобретением предлагается усовершенствованный статор (28) для вращающихся электрических машин, с однослойными статорными обмотками, содержащими множество предварительно образованных катушек (22) с одинаковым угловым шагом. Статор (28) имеет первую цилиндрическую поверхность, на которой образованы множество смещенных по окружности пазов (30) обмоток, в которые введены идущие по оси плечи (24) обмоток предварительно образованных катушек (22). Каждое из двух плеч (24) обмотки каждой катушки (22) вводят в соответствующий паз (30) обмотки, причем два паза (30) обмотки, в которые вводят катушку (22), образуют пару пазов обмотки. Усовершенствование заключается в том, что пазы (30) обмотки каждой пары пазов обмотки входят в статор (28) главным образом в параллельных направлениях. Это означает, что идущие по оси плечи (24) обмотки каждой предварительно образованной катушки (22) также могут быть главным образом параллельными и не требуют расположения под углом друг к другу. Это позволяет упростить изготовление статора (28), так как каждая предварительно образованная катушка (22) может быть легко и просто введена в пару параллельных пазов для обмотки. Технический результат, достигаемый при использовании настоящего изобретения, состоит в сокращении времени намотки статора вращающейся электрической машины при одновременном снижении вероятности повреждения в процессе намотки предварительно образованных катушек. 3 н. и 13 з.п. ф-лы, 4 ил.

1. Статор (28) для вращающейся электрической машины, имеющий однослойную статорную обмотку, которая содержит n предварительно образованных катушек (22), причем статор имеет первую цилиндрическую поверхность с 2n смещенными по окружности пазами (30) открытого типа для обмоток, образованными в ней, при этом каждый паз (30) обмотки идет вдоль осевой длины первой цилиндрической поверхности и имеет центральную плоскость, причем 2n пазов (30) обмоток образуют n пар пазов обмоток, при этом каждая пара имеет два паза (30) обмотки для приема одной из катушек (22), и их центральные плоскости смещены по окружности на первой цилиндрической поверхности статора на угловое расстояние, которое равно угловому шагу катушек (22), введенных в пары пазов обмоток, отличающийся тем, что центральные плоскости двух пазов обмотки, образующие каждую пару пазов (30) обмотки, являются параллельными друг другу, причем по меньшей мере одна из этих центральных плоскостей не идет вдоль радиуса статора (28).

2. Статор по п.1, в котором первая цилиндрическая поверхность представляет собой радиально внутреннюю поверхность статора (28).

3. Статор по п.1, в котором первая цилиндрическая поверхность представляет собой радиально внешнюю поверхность статора (28).

4. Статор по одному из пп.1-3, в котором центральные плоскости пазов (30) обмоток расположены с одинаковым угловым разделением относительно первой цилиндрической поверхности статора (28).

5. Статор по п.4, в котором центральная плоскость каждого паза (30) обмотки пересекает первую цилиндрическую поверхность под первым острым углом пересечения, причем все первые острые углы пересечения вокруг первой цилиндрической поверхности равны друг другу.

6. Статор по одному из пп.1-3, который дополнительно содержит вторую цилиндрическую поверхность, соосную с первой цилиндрической поверхностью статора (28) и образованную внутри корпуса статора (28) так, что центральная плоскость каждого паза (30) обмотки пересекает вторую цилиндрическую поверхность по линии пересечения, причем все линии пересечения расположены с одинаковыми промежутками друг от друга по окружности второй цилиндрической поверхности.

7. Статор по п.6, в котором центральная плоскость каждого паза (30) обмотки пересекает вторую цилиндрическую поверхность под вторым острым углом пересечения, причем все вторые острые углы пересечения вокруг второй цилиндрической поверхности равны друг другу.

8. Статор по п.1, имеющий n-кратную осевую симметрию.

9. Статор по п.1, в котором первая цилиндрическая поверхность имеет диаметр больше чем 1250 мм.

10. Статор по п.1, в котором n=120.

11. Статор по п.1, имеющий один паз на полюс и на фазу.

12. Вращающаяся электрическая машина, имеющая статор по одному из пп.1-11 и однослойную статорную обмотку, которая содержит n предварительно образованных катушек (22), причем каждая предварительно образованная катушка (22) содержит пару плеч (24) обмотки, которые расположены параллельно друг другу, как в осевом направлении статора, так и в направлении, в котором они входят в статор.

13. Вращающаяся электрическая машина по п.12, в которой статорная обмотка представляет собой многофазную однослойную статорную обмотку.

14. Вращающаяся электрическая машина по п.12 или 13, в которой статорная обмотка представляет собой двухрядную однослойную статорную обмотку.

15. Вращающаяся электрическая машина по п.12, в которой статорная обмотка представляет собой трехфазную двухрядную однослойную статорную обмотку.

16. Однослойная статорная обмотка вращающейся электрической машины, которая содержит по меньшей мере одну предварительно образованную катушку (22), имеющую пару плеч (24) обмотки, которые параллельны друг другу как в осевом направлении статора, так и направлении, в котором они входят в статор при использовании.

| Способ получения на волокне оливково-зеленой окраски путем образования никелевого лака азокрасителя | 1920 |

|

SU57A1 |

| Статор электрической машины | 1989 |

|

SU1782329A3 |

| Статор электрической машины | 1988 |

|

SU1624604A1 |

| Статор электрической машины | 1988 |

|

SU1690086A1 |

| ПОГРУЖНОЙ ЦЕНТРОБЕЖНЫЙ МНОГОСТУПЕНЧАТЫЙ НАСОС | 1999 |

|

RU2163693C1 |

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

| DE 10112268 A1, 02.10.2002 | |||

| Термостат для кварцевого генератора | 1980 |

|

SU981961A1 |

| Способ получения на волокне оливково-зеленой окраски путем образования никелевого лака азокрасителя | 1920 |

|

SU57A1 |

Авторы

Даты

2012-01-20—Публикация

2007-09-24—Подача