Изобретение относится к области турбомашиностроения и может быть использовано в авиационной и машиностроительной промышленности при наплавке торцевых поверхностей тонкостенных изделий, например при восстановлении длины пера лопаток турбины газотурбинного двигателя при ремонте.

Известен способ ремонта путем дуговой наплавки неплавящимся электродом тонкостенных кромок изделий с подачей присадочной проволоки по касательной к изделию и обеспечением ее упругого прижатия к изделию, при котором проволоку располагают на расстоянии 1-3 ее диаметра от электрода, а изделие располагают под углом к электроду, наплавку ведут с применением упора кристаллизатора, рабочую поверхность которого располагают в плоскости, перпендикулярной оси изделия, с зазором, равным 0,6-0,9 диаметра присадочной проволоки от вершины наплавляемой кромки, причем присадочную проволоку направляют в указанный зазор (см. авторское свидетельство СССР 1540981 А 1, МПК В 23 К 9/16, 07.02.1990).

Однако данный способ не позволяет произвести качественную наплавку на торец лопатки турбины газотурбинного двигателя, так как при его осуществлении требуется вращение ремонтируемого изделия, т. е. оно должно быть телом вращения.

Наиболее близким по технической сущности является способ ремонта путем восстановления длины пера лопатки газотурбинного двигателя, при котором осуществляют наплавку по торцу лопатки, которую устанавливают и фиксируют в медном водоохлаждаемом приспособлении, а затем осуществляют дуговую наплавку неплавящимся электродом в среде защитных газов постоянным током, при этом зажигание дуги производят на медном приспособлении и переводят ее на присадочный металл с последующей наплавкой торца, причем сначала присадочный металл наплавляют на острых выходной и входной кромках в виде капель, осаживая их в медном водоохлаждаемом приспособлении, а затем со скоростью, обратно пропорциональной толщине пера, осуществляют наплавку от выходной кромки к входной на подъем с углом 1-8o, обеспечивая сплавление сформированных капель с наплавляемым валиком (см. авторское свидетельство СССР 1734977 А 1, МПК В 23 Р 6/00, 23.05.1992).

Однако данный способ ремонта не обеспечивает качественного ремонта лопаток, так как сложен и требует постоянного изменения скорости наплавки и подъема, при этом не исключается возможность образования дефектов в зоне сплавления капель и наплавляемого валика.

Задачей изобретения является обеспечение качественного ремонта наиболее нагруженной охлаждаемой рабочей лопатки турбины газотурбинного двигателя путем восстановления длины ее пера посредством наплавки на торец пера лопатки присадочного металла с применением электродуговой сварки неплавящимся электродом вольфрамовым электродом в среде защитных газов (АрДЭС) в импульсном режиме, обеспечивающем дозированное тепловлажение при наплавке на тонкую кромку торца пера лопатки, что обеспечивает увеличение скорости охлаждения сварочной ванночки и уменьшение вероятности образования горячих и холодных трещин, характерных при сварке (наплавке) литейных жаропрочных хромоникилиевых сплавов, из чего выполнена рабочая лопатка турбины.

Указанный технический результат, а именно стабильное качество наплавки достигается за счет того, что в заявленном способе ремонта рабочей лопатки турбины газотурбинного двигателя путем восстановления длины пера, включающем предварительную механическую обработку торца лопатки с удалением дефектов, размещение и фиксацию ее в приспособлении с медными водоохлаждаемыми пластинами, дуговую наплавку присадочного металла на упомянутый торец горелкой с неплавящимся электродом в среде защитных газов постоянным током, механическую обработку пера лопатки, термообработку и контроль, согласно изобретению, осуществляют зачистку прилегающих к торцу лопатки боковых кромочных поверхностей до металлического блеска и обезжиривание обработанной поверхности, наплавку осуществляют в импульсном режиме с периодом импульса, в два раза большим, чем период паузы, при этом защитный газ дополнительно подают в зону наплавки через внутреннюю полость охлаждения лопатки на ее торец, а после окончания наплавки защитный газ подают еще в течение 10-20 с.

Кроме того, величина тока может составляет 35-40 А, диаметр неплавящегося электрода выбирают от 1,5 до 2,0 мм, в качестве защитного газа используют аргон с подачей его через горелку от 5 до 6, а через полость лопатки от 2 до 3 л в 1 мин.

Кроме того, термообработку могут производить в вакуумной печи в течение 2 ч при температуре 950oС и вакууме 10-3-10-4 мм рт. ст.

Кроме того, контроль могут осуществлять методом цветной дефектоскопии или люминесцентной краской, а у пригодной к эксплуатации лопатки могут восстанавливать защитное покрытие, удаленное в процессе механической обработки.

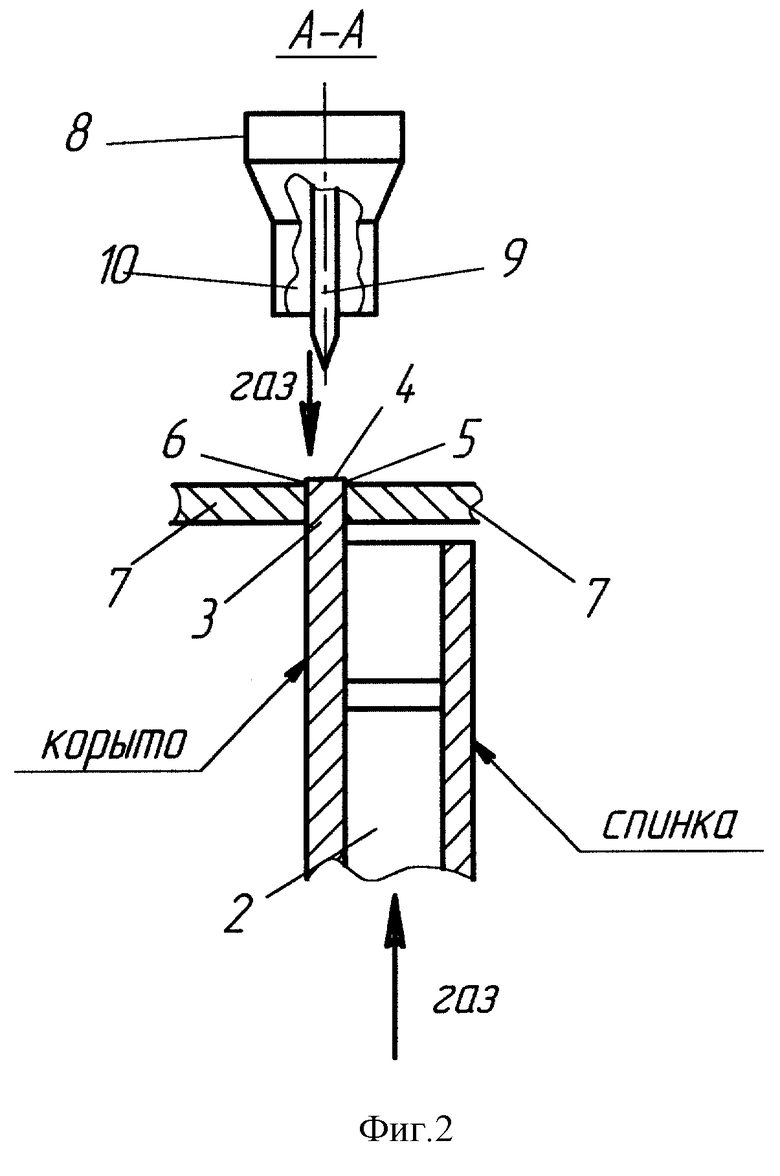

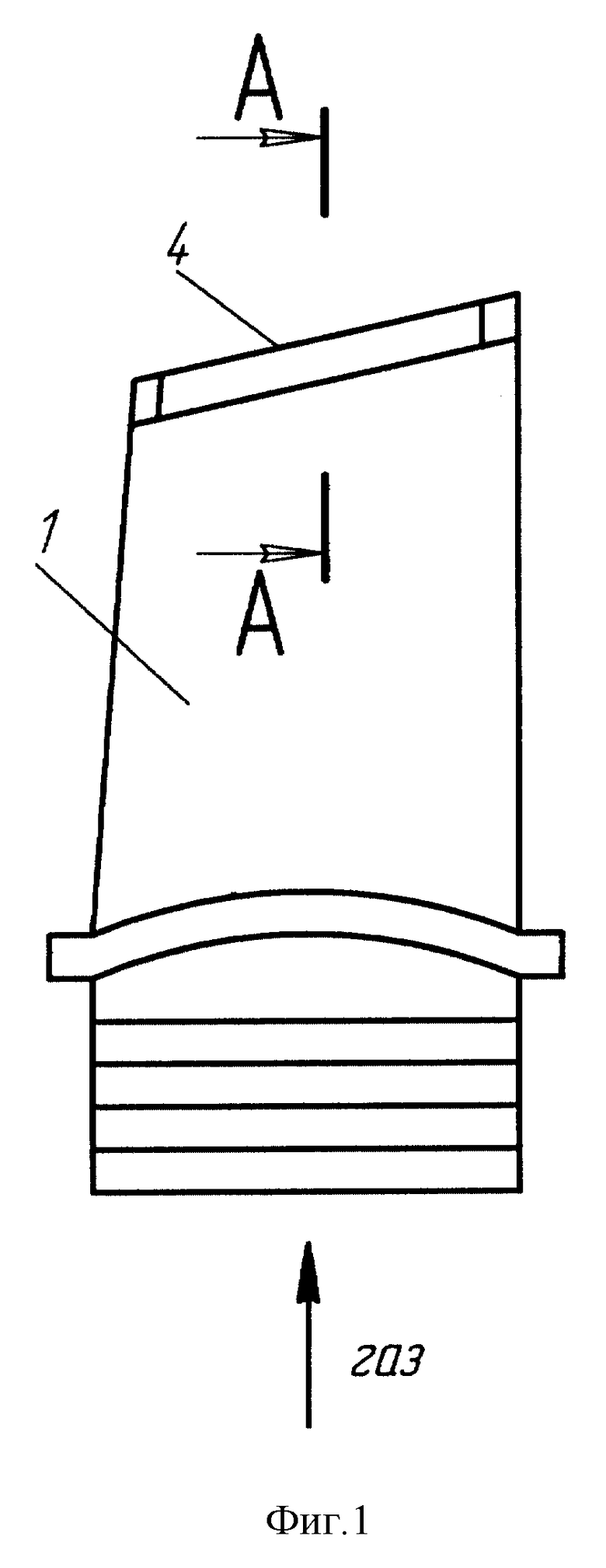

На фиг. 1 показана рабочая охлаждаемая лопатка турбины газотурбинного двигателя; на фиг. 2 - сечение А-А фиг. 1.

Способ ремонта осуществляется следующим образом.

Рабочая лопатка газотурбинного двигателя имеет перо 1 с внутренней полостью охлаждения 2 и с выступом (ребордой) 3 высотой около одного миллиметра, образованным за счет перепада между торцами стенок спинки и корыта пера лопатки. Торец 4 стенки корыта изнашивается в процессе эксплуатации в результате трения о внутреннюю поверхность разрезного кольца, установленного в корпус турбины, и требует восстановления для сохранения определенного радиального зазора, имеющего важное значение для работы всего двигателя.

Предварительно осуществляют механическое удаление дефектов на торце 4 и зачищают абразивной или металлической шарошкой прилегающие к нему боковые кромочные поверхности 5 и 6 до металлического блеска, что позволяет снять ранее нанесенное покрытие, например, алитирование и эксплуатационный нагар. Затем производят обезжиривание (бензином Б70 или БР1) торца 4 и поверхностей 5 и 6, после чего лопатку устанавливают и фиксируют в приспособлении с медными водоохлаждаемыми пластинами (губками) 7, выполненными с учетом профиля поверхностей 5 и 6, к которым пластины 7 плотно прижимают, и осуществляют электродуговую наплавку постоянным током в импульсном режиме на торец 4 присадочного металла горелкой 8 с неплавящимся вольфрамовым электродом 9 в среде защитного газа, например, аргона, подаваемого через сопло 10 горелки 8. При этом защитный газ в зону наплавки помимо горелки 8 еще подают и через внутреннюю полость 2, выходящую к торцу 4, что позволяет обеспечить наиболее полную защиту от окисления наплавляемого слоя и его высокое качество, причем после окончания наплавки подачу защитного газа через сопло 10 горелки 8 и через полость 2 продолжают еще в течение 10-20 с. После проведения наплавки лопатку вынимают из приспособления и производят механическую обработку торца пера 1 лопатки в зоне наплавки с обеспечением требуемых чертежных размеров, при этом торец наплавленного валика шлифуют, а боковые поверхности 5 и 6 обрабатывают с применением абразивного инструмента с последующей полировкой. Для восстановления прочностных характеристик и для снятия внутренних напряжений обработанные лопатки термообрабатывают в вакуумной печи в течение 2 ч при температуре 950oС и вакууме 10-3-10-4 мм рт. ст.

После термообработки производят контроль произведенной наплавки и механической обработки методом цветной дефектоскопии или люминисцентной краской (ЛЮМ), с помощью которого выявляют пригодные к дальнейшей эксплуатации лопатки, у которых для завершения ремонта восстанавливают требуемое по чертежу защитное покрытие, например алитирование, нарушенное в процессе механической обработки.

Данным способом возможно проведение повторного ремонта.

Пример конкретного выполнения наплавки.

С помощью данного способа можно ремонтировать, например, наиболее нагруженные охлаждаемые лопатки первой ступени газотурбинного двигателя, определяющие его ресурс. Лопатки имеют внутреннюю полость 2 охлаждения, расположенную от замковой части к торцу 4 пера 1, где выполнен выступ (реборда) 3, обеспечивающий выход охлаждающего воздуха. Лопатки выполняют, например, из жаропрочного сплава ЖС6УВИ, в качестве присадочного металла можно использовать проволоку диаметром 1,6 мм из материала ЭП648ВИ (ВХ4А). В зависимости от толщины ремонтируемого выступа 3 подбирают диаметр присадочной проволоки и режимы наплавки. Наплавку производят с помощью источника постоянного тока ВСВУ-315. Процесс наплавки ведут в импульсном режиме:

сварочный ток 35-40 А

время импульса 0,2 с

время паузы 0,1 с

диаметр электрода 1,5-2 мм

расход аргона на горелку 5-6 л/мин

расход аргона через полость лопатки 2-3 л/мин

Проведенные испытания способа ремонта лопаток показали его высокое качество, обеспечивающее выход годных к повторной эксплуатации лопаток до 95%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РЕМОНТА КОНТАКТНОЙ ПОВЕРХНОСТИ БАНДАЖНОЙ ПОЛКИ РАБОЧЕЙ ЛОПАТКИ ТУРБИНЫ | 2001 |

|

RU2179915C1 |

| СПОСОБ РЕМОНТА ЛОПАТКИ СОПЛОВОГО АППАРАТА ТУРБИНЫ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2001 |

|

RU2177862C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ СЕКТОРОВ РАЗРЕЗНОГО КОЛЬЦА СОПЛОВОГО АППАРАТА ТУРБИНЫ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2001 |

|

RU2194604C1 |

| Способ восстановления длины пера лопаток компрессора ГТД | 1990 |

|

SU1734977A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ДЛИНЫ ПЕРА ЛОПАТОК КОМПРЕССОРА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2153965C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ДЛИНЫ ПЕРА ЛОПАТКИ ИЗ ЖАРОПРОЧНОГО СПЛАВА | 1999 |

|

RU2190514C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ДЛИНЫ ПЕРА ЛОПАТОК ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 1998 |

|

RU2138382C1 |

| СПОСОБ РЕМОНТА ОХЛАЖДАЕМОЙ ЛОПАТКИ ИЗ ЖАРОПРОЧНОГО СУПЕРСПЛАВА ТУРБИНЫ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2018 |

|

RU2686499C1 |

| Способ восстановления концевой части пера охлаждаемой лопатки турбины газотурбинного двигателя | 2021 |

|

RU2770156C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ДЕТАЛИ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ С ТОНКОСТЕННЫМ ЭЛЕМЕНТОМ | 2017 |

|

RU2676937C1 |

Изобретение может быть использовано в турбомашиностроении при восстановлении длины пера лопаток. В приспособлении с медными водоохлаждаемыми пластинами размещают и фиксируют лопатку. На торец лопатки наплавляют присадочный металл. Наплавку ведут в импульсном режиме с периодом импульса, в два раза большим, чем период паузы. Защитный газ дополнительно подают в зону наплавки через выходящую на торец лопатки внутреннюю полость охлаждения. После окончания наплавки защитный газ подают еще в течение 10-20 с. Затем осуществляют механическую обработку пера лопатки, термообработку и контроль методом цветной дефектоскопии или люминисцентной краской. Величина тока составляет 35-40 А, диаметр неплавящегося электрода выбирают от 1,5 до 2,0 мм. В качестве защитного газа используют аргон с подачей его через горелку от 5 до 6, а через полость лопатки от 2 до 3 л/мин. Термообработку производят в вакуумной печи в течение 2 ч при температуре 950oС и вакууме 10-3-10-4 мм рт. ст. Реализация данного способа позволяет обеспечить высокое качество ремонта, а также высокую прочность отремонтированных поверхностей. 3 з. п. ф-лы, 2 ил.

| Способ восстановления длины пера лопаток компрессора ГТД | 1990 |

|

SU1734977A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ДЛИНЫ ПЕРА ЛОПАТОК ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 1998 |

|

RU2138382C1 |

| СПОСОБ РЕМОНТА ЛОПАТОК ГАЗОТУРБИННЫХ ДВИГАТЕЛЕЙ | 1996 |

|

RU2094200C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИБЕНЗОКСАЗИНДИОНОВ | 0 |

|

SU276404A1 |

Авторы

Даты

2002-01-10—Публикация

2001-02-26—Подача