Изобретение относится -к турбомашино- строению, а именно к способам ремонта композиционной лопатки турбомашины.

Целью изобретения является повышение эффективности ремонта путем изменения прочностных и усталостных свойств материала отремонтированной лопатки в Направлении действия разрушающих нагрузок.

Поставленная цель достигается тем, что в известном способе ремонта композиционной лопатки турбомашины, заключающемся в наложении на ремонтируемую часть лопатки дополнительных монослоев полуфабриката из композиционного материала с последующей диффузионной сваркой в пресс-форме, дополнительные монослои накладываются так, чтобы направление армирующих волокон в них соответствовало направлению действия разрушающих нагрузок.

Предлагаемый способ ремонта композиционной лопатки турбомашины реализован следующим образом.

На ремонтируемую часть лопатки на кладывают дополнительные монослои полуфабриката из композиционного материала. В случае наложения одного монослоя с дефектного места лопатки удаляют лишь покрытие и частично или полностью планирующий слой металлической фольги. В случае наложения двух и более слоев механическим путем удаляют дефектный слой на необходимую глубину. Количество дополнительных монослоев и направление в них армирующих волокон определяется геометрическими размерами лопатки и степенью необходимого упрочнения ее. Далее производят диффузионную сварку в пресс-форме.

Например, на композиционную лопатку из материала ВКА-2 накладывают дополнительные монослои, в которых армирующие

СО

о с ел

00

ь

волокна - борные нити, располагаются под углом 90° к оси лопатки. Затем производят диффузионную сварку в пресс-форме при температуре 480-500°С, давлении 70±5 МПа с выдержкой 15-20 мин при остаточном давлении воздуха в зоне сварки 10 мм рт.ст.

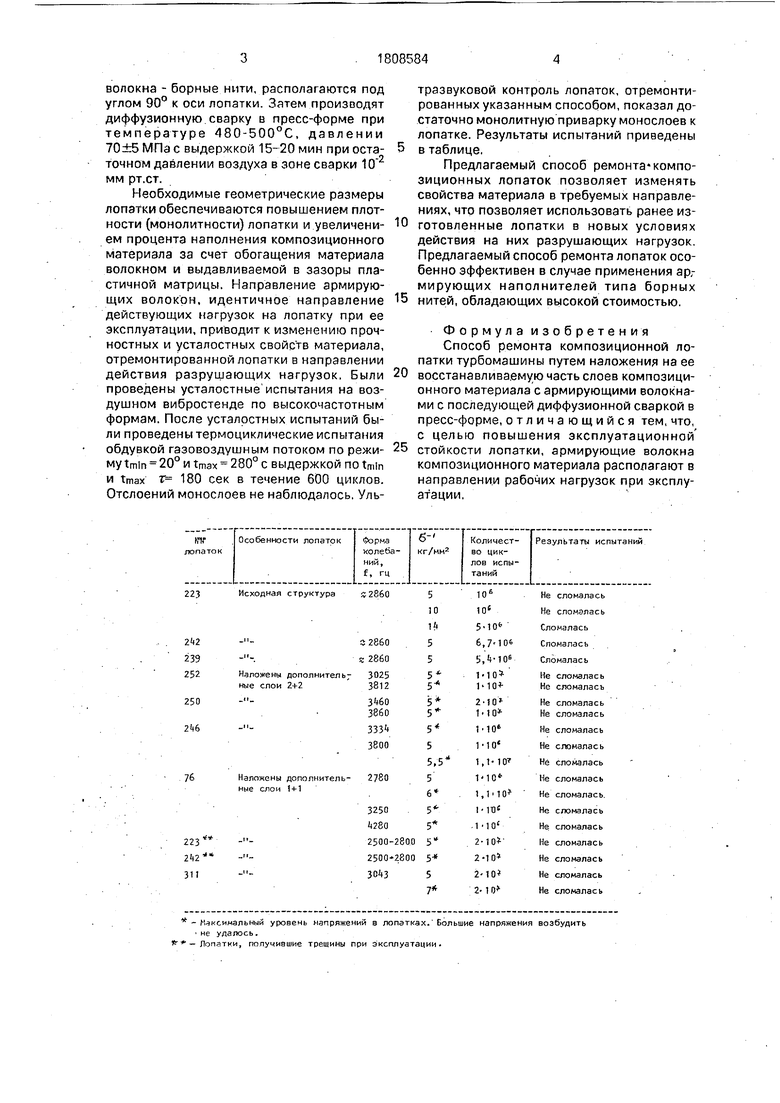

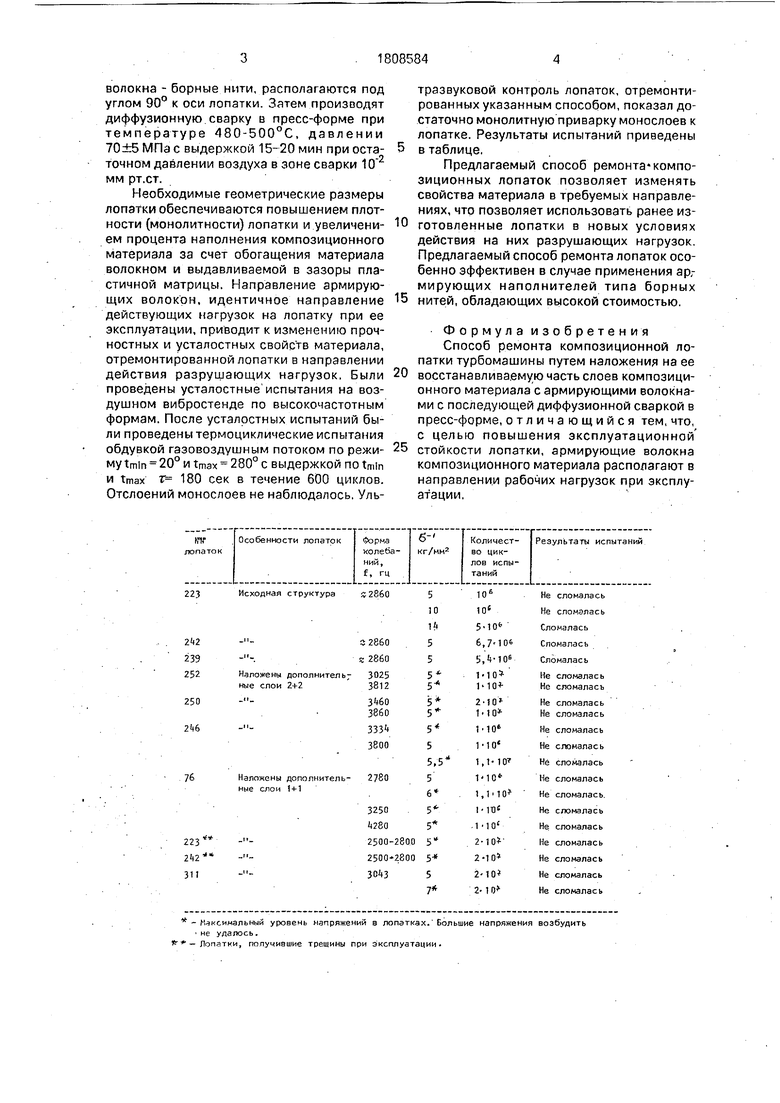

Необходимые геометрические размеры лопатки обеспечиваются повышением плотности (монолитности) лопатки и увеличением процента наполнения композиционного материала за счет обогащения материала волокном и выдавливаемой в зазоры пластичной матрицы. Направление армирующих волокон, идентичное направление действующих нагрузок на лопатку при ее эксплуатации, приводит к изменению прочностных и усталостных свойств материала, отремонтированной лопатки в направлении действия разрушающих нагрузок. Были проведены усталостные испытания на воздушном вибростенде по высокочастотным формам. После усталостных испытаний были проведены термоциклические испытания обдувкой газовоздушным потоком по режиму tmln 20° И tmax 280° С выдержкой ПО tmln и tmax т 180 сек в течение 600 циклов. Отслоений монослоев не наблюдалось. Уль0

5

0

5

тразвуковой контроль лопаток, отремонтированных указанным способом, показал достаточно монолитную приварку монослоев к лопатке. Результаты испытаний приведены в таблице.

Предлагаемый способ ремонта композиционных лопаток позволяет изменять свойства материала в требуемых направлениях, что позволяет использовать ранее изготовленные лопатки в новых условиях действия на них разрушающих нагрузок. Предлагаемый способ ремонта лопаток особенно эффективен в случае применения армирующих наполнителей типа борных нитей, обладающих высокой стоимостью.

Формула изобретения Способ ремонта композиционной лопатки турбомашины путем наложения на ее восстанавливаемую часть слоев композиционного материала с армирующими волокнами с последующей диффузионной сваркой в пресс-форме, отличающийся тем, что, с целью повышения эксплуатационной стойкости лопатки, армирующие волокна композиционного материала располагают в направлении рабочих нагрузок при эксплуатации,

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИЦИОННАЯ ЛОПАТКА ТУРБОМАШИНЫ | 2007 |

|

RU2350757C1 |

| Способ восстановления хорды профиля пера лопатки из жаропрочного никелевого сплава | 2022 |

|

RU2791745C1 |

| СПОСОБ ПОЛУЧЕНИЯ ШИРОКОХОРДНОЙ ПУСТОТЕЛОЙ ЛОПАТКИ ВЕНТИЛЯТОРА | 2005 |

|

RU2296246C1 |

| СПОСОБ РЕМОНТА ЛОПАТКИ МОНОБЛОЧНОГО, ОСНАЩЕННОГО ЛОПАТКАМИ ДИСКА ТУРБОМАШИНЫ И ОПЫТНЫЙ ОБРАЗЕЦ ДЛЯ РЕАЛИЗАЦИИ УКАЗАННОГО СПОСОБА | 2006 |

|

RU2417869C2 |

| Пустотелая широкохордовая лопатка вентилятора. Способ её изготовления. | 2016 |

|

RU2622682C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ ИНТЕРМЕТАЛЛИДА ТИТАНА И ИЗДЕЛИЕ, ПОЛУЧЕННОЕ ЭТИМ СПОСОБОМ | 2001 |

|

RU2215816C2 |

| СПОСОБ РЕМОНТА И ИЗГОТОВЛЕНИЯ КОМПОНЕНТОВ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ И КОМПОНЕНТЫ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ, ОТРЕМОНТИРОВАННЫЕ ИЛИ ИЗГОТОВЛЕННЫЕ С ЕГО ИСПОЛЬЗОВАНИЕМ | 2015 |

|

RU2635688C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 1991 |

|

RU2048254C1 |

| СПОСОБ РЕМОНТА МОНОКОЛЕСА ТУРБОМАШИН | 2009 |

|

RU2419527C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА С ВНУТРЕННИМИ ПОЛОСТЯМИ | 2005 |

|

RU2293658C1 |

Использование: турбомашиностроение. При ремонте композиционной лопатки на профильную часть накладывают дополнительные монослои, в которых армирующие волокна располагаются идентично направлению действующих нагрузок при эксплуатации лопатки, Затем производят диффузионную сварку в пресс-форме при температуре 480-500°С, давлении 7,0±5 МПа с выдержкой 15-20 мин при остаточном давлении воздуха в зоне сварки мм рт.ст.

Авторы

Даты

1993-04-15—Публикация

1991-02-04—Подача