ОБЛАСТЬ ТЕХНИКИ

[0001] Настоящее изобретение относится к титановому продукту для сепаратора топливного элемента с протонообменной мембраной, сепаратору, включающему в себя этот титановый продукт, и топливному элементу с протонообменной мембраной, включающему в себя этот сепаратор, а также относится к способу производства титанового продукта.

УРОВЕНЬ ТЕХНИКИ

[0002] Топливные элементы используют энергию, выделяющуюся при реакции соединения водорода и кислорода, для выработки элекроэнергии. Исходя из этого ожидается внедрение и популяризация топливных элементов с точки зрения как экономии энергии, так и их экологичности. Типы топливных элементов включают топливные элементы с твердым электролитом, с расплавленным карбонатом, с фосфорной кислотой, с протонообменной мембраной, а также другие типы.

[0003] Из этих типов топливные элементы с протонообменной мембраной имеют высокую плотность мощности и обеспечивают возможность уменьшения их размеров. В дополнение к этому, топливные элементы с протонообменной мембраной функционируют при более низких температурах, чем другие типы топливных элементов, и могут легко запускаться и останавливаться. При таких преимуществах ожидается, что топливные элементы с протонообменной мембраной будут использоваться для автомобилей и малогабаритной когенерации для бытового применения, и в последнее время они привлекают особенное внимание.

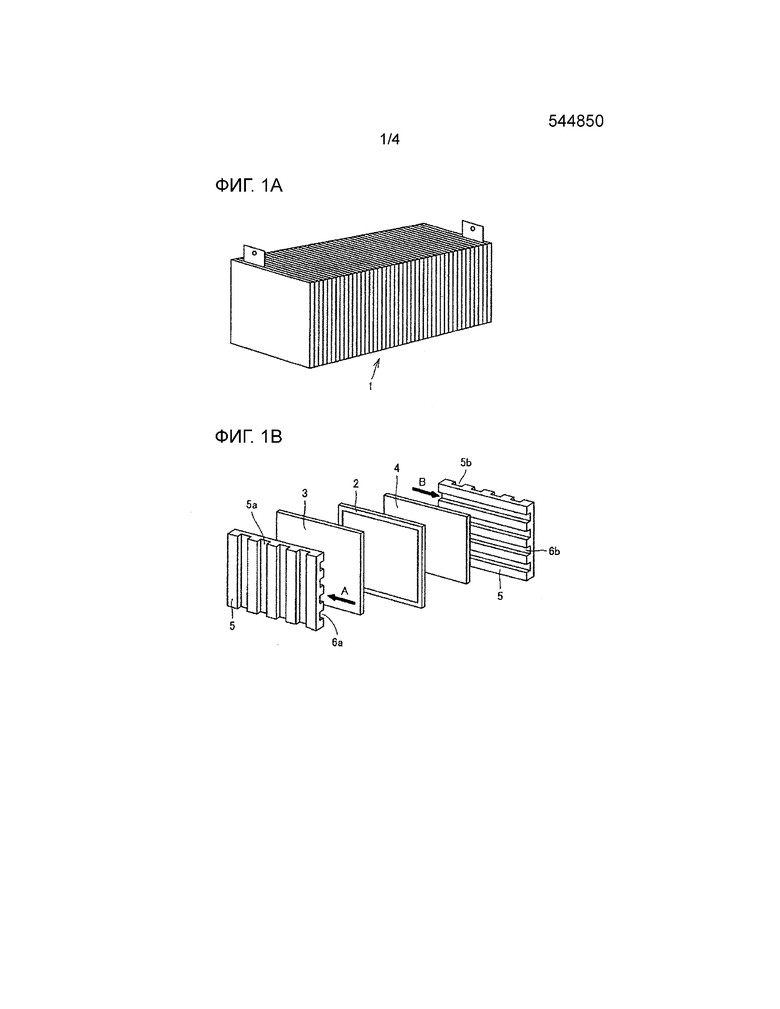

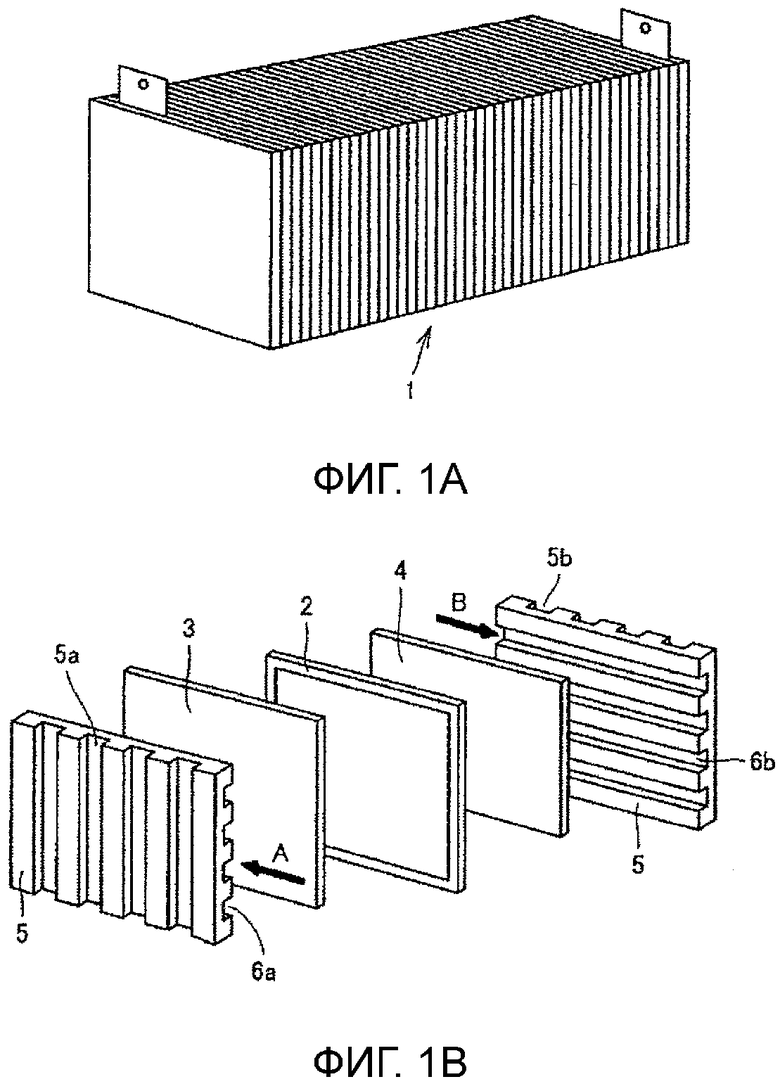

[0004] Фиг. 1A представляет собой вид в перспективе топливного элемента с протонообменной мембраной (в дальнейшем называемого просто «топливным элементом»), иллюстрирующий весь топливный элемент, составленный из совокупности множества одиночных ячеек. Фиг. 1B представляет собой вид в перспективе в разобранном состоянии одиночной ячейки, составляющей топливный элемент.

[0005] Как проиллюстрировано на Фиг. 1A, топливный элемент 1 является набором (стопкой, или батареей) одиночных ячеек. В каждой одиночной ячейке, как проиллюстрировано на Фиг. 1B, на одной поверхности протонообменной мембраны 2 располагается слой 3 анодного газодиффузионного электрода (также называемый «пленкой топливного электрода», в дальнейшем называемый «анодом»). На другой поверхности протонообменной мембраны 2 располагается слой 4 катодного газодиффузионного электрода (также называемый «пленкой окислительного электрода», в дальнейшем называемый «катодом»). На обеих поверхностях такой стопки располагаются сепараторы (биполярные пластины) 5a и 5b.

[0006] Примеры топливных элементов включают в себя водоохлаждаемый топливный элемент, в котором сепаратор с распределительным каналом для охлаждающей воды располагается между двумя смежными одиночными ячейками или несколькими одиночными ячейками. Настоящее изобретение также касается титанового продукта для сепаратора такого водоохлаждаемого топливного элемента.

[0007] В качестве протонообменной мембраны 2 (в дальнейшем называемой просто «электролитной мембраной»), главным образом используется проводящая протоны мембрана на основе фтора, имеющая группу обмена иона водорода (протона).

[0008] Анод 3 и катод 4 состоят преимущественно из углеродного листа, который состоит из имеющих хорошую удельную электропроводность углеродных волокон в форме листа (или листа углеродной бумаги, более тонкого, чем углеродный лист, или куска углеродной ткани, более тонкого, чем углеродный лист). Анод 3 и катод 4 в некоторых случаях снабжены слоем катализатора. Слой катализатора состоит из дисперсного платинового катализатора, графитового порошка и, при необходимости, фторкаучука, имеющего группу обмена иона водорода (протона). В этом случае такой слой катализатора входит в контакт с топливным газом или окислительным газом для поддержания реакции.

[0009] На поверхности сепаратора 5a со стороны анода 3 сформированы каналы 6a в форме пазов. Через эти каналы 6a вынуждают проходить топливный газ (водород или водородсодержащий газ) A для подачи водорода к аноду 3. На поверхности сепаратора 5b со стороны катода 4 сформированы каналы 6b в форме пазов. Через эти каналы 6b вынуждают проходить окислительный газ B, такой как воздух, для подачи кислорода к катоду 4. Подача этих газов вызывает электрохимическую реакцию с выработкой электроэнергии постоянного тока.

[0010] Главные функции, требуемые от сепараторов топливных элементов с протонообменной мембраной, являются следующими.

(1) Функция «канала» для равномерной подачи топливного газа или окислительного газа к внутренней части поверхности ячейки.

(2) Функция «канала» для эффективного отвода образующейся на катодной стороне воды из топливного элемента наружу вместе с газами-носителями, такими как воздух после реакции, и кислорода.

(3) Функция проводника электричества, находящегося в контакте с электродной пленкой (анодом 3, катодом 4) и дополнительно служащего электрическим «соединителем» между двумя смежными одиночными ячейками.

(4) Функция «разделительной стенки» между смежными ячейками, между анодной камерой одной ячейки и катодной камерой смежной ячейки.

(5) В водоохлаждаемом топливном элементе функция «разделительной стенки» между каналом охлаждающей воды и смежной ячейкой.

[0011] Материал подложки сепаратора, используемого для топливного элемента с протонообменной мембраной (в дальнейшем называемый просто «сепаратором»), должен быть таким, чтобы выполнять такие функции. Материал подложки грубо подразделяют на материал на металлической основе и материал на углеродной основе.

[0012] Сепаратор, состоящий из материала на углеродной основе, производят, например, следующим способом.

- Способ, в котором графитовую подложку пропитывают для упрочнения термореактивной смолой, такой как термореактивная смола на основе фенола и термореактивная смола на основе фурана, и подвергают термической обработке.

- Способ, в котором углеродный порошок смешивают с фенольной смолой, фурановой смолой, каменноугольной смолой и т.п., подвергают литьевому прессованию или литью под давлением в форме пластины и прокаливают до превращения в стекловидный углерод.

[0013] Использование материала на углеродной основе имеет преимущество получения облегченного сепаратора, но влечет за собой проблемы газопроницаемости и низкой механической прочности.

[0014] В качестве материала на металлической основе используется титан, нержавеющая сталь, углеродистая сталь и т.п. Сепаратор, сделанный из этих материалов на металлической основе, производят с помощью обработки давлением (прессования) и т.п. Материал на металлической основе обладает превосходной формуемостью благодаря этой присущей металлам характеристике. Это позволяет уменьшить толщину сепаратора и снизить его вес.

[0015] Однако проводимость поверхности сепаратора из материала на металлической основе может уменьшаться с течением времени. Такое уменьшение проводимости происходит из-за окисления поверхности сепаратора. В дополнение к этому, во фторсодержащей среде (например, в среде, в которую фтор попадает из электролитной мембраны, содержащей фтор), проводимость поверхности сепаратора также уменьшается фторидом, образующимся из-за коррозии поверхности сепаратора. Это вызывает проблему возможного увеличения контактного сопротивления между сепаратором из материала на металлической основе и газодиффузионными слоями (анодом и катодом). Для того, чтобы решить эту проблему, предлагаются следующие меры.

[0016] Патентный документ 1 предлагает, чтобы в подложке титанового сепаратора пленка пассивирования удалялась с поверхности для обеспечения контакта с электродом, после чего поверхность покрывается благородным металлом, таким как золото. Однако использование благородного металла в большом количестве создает проблему в плане экономической эффективности и ограниченности ресурсов. Ожидается, что топливные элементы с протонообменной мембраной будут широко использоваться в качестве топливных элементов для мобильных объектов и стационарных топливных элементов. Использование предложенного в патентном документе 1 способа производства сепараторов для топливных элементов с протонообменной мембраной приводит к использованию благородного металла в большом количестве. По этой причине способ по патентному документу 1 не нашел широкого применения.

[0017] Патентный документ 2 предлагает сплав титана, в котором повышение контактного сопротивления подавляется путем травления титанового сплава, который содержит один, два или более видов элементов платиновой группы, для концентрирования элементов платиновой группы на поверхности титанового сплава. Патентный документ 3 предлагает титановый сепаратор, в котором элемент платиновой группы концентрируется на поверхности сепаратора путем травления, после чего поверхность подвергается термической обработке в атмосфере с низкой концентрацией кислорода с целью улучшения способности к адгезии между сконцентрированным на поверхности элементом платиновой группы и матрицей. Однако оба сепаратора содержат элементы платиновой группы и требуют множества стадий производства, и таким образом значительное увеличение затрат является неизбежным.

[0018] По этой причине патентный документ 4 описывает попытку решить описанные выше проблемы без использования благородного металла. В частности, предлагается способ, в котором формируют состоящий из углерода проводящий контактный слой на титановой поверхности металлического сепаратора путем осаждения из паровой фазы.

[0019] Патентный документ 5 предлагает способ, в котором диспергируют проводящую керамику на поверхности сепаратора для того, чтобы уменьшить контактное сопротивление.

[0020] Патентный документ 6 раскрывает листовой титановый материал, который образован слоем титановой подложки и поверхностным слоем. Этот поверхностный слой включает в себя слой титана, в котором некоторое соединение смешивается с Ti (металлическим титаном), содержащим растворенные O (кислород), C (углерод) и N (азот). Формируемое соединение включает в себя Ti и один или более из O, C и N. Патентный документ 6 описывает, что присутствие слоя титана под самым внешним слоем или пассивирующей пленкой листового титанового материала придает поверхности уменьшенное контактное сопротивление.

[0021] Патентный документ 7 раскрывает материал сепаратора для топливных элементов, в котором между подложкой из Ti и слоем Au или слоем сплава Au сформирован окисленный слой с толщиной 5-30 нм, содержащий 20 мас.% или больше O.

СПИСОК ДОКУМЕНТОВ УРОВНЯ ТЕХНИКИ

[0022] ПАТЕНТНЫЕ ДОКУМЕНТЫ

Патентный документ 1: JP2003-105523A

Патентный документ 2: JP2006-190643A

Патентный документ 3: JP4032068B

Патентный документ 4: JP4367062B

Патентный документ 5: JP11-162479A

Патентный документ 6: JP2014-192039A

Патентный документ 7: JP2010-238394A

[0023] НЕПАТЕНТНЫЙ ДОКУМЕНТ

Непатентный документ 1: «TITANIUM JAPAN», т. 54, № 4, с. 259

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

ТЕХНИЧЕСКАЯ ПРОБЛЕМА

[0024] Обычно на поверхности титана образуется непроводящий слой оксида титана. Таким образом, даже когда формируется проводящий контактный слой, контактное сопротивление не уменьшается. Следовательно, в случае использования способа в соответствии с патентным документом 4 для того, чтобы уменьшить контактное сопротивление, необходимо формировать проводящий контактный слой немедленно после удаления описанного выше слоя оксида титана, поэтому значительное увеличение затрат является неизбежным.

[0025] В способе по патентному документу 5, когда материал, полученный в форме пластинчатого элемента, подвергается прессованию в форме сепаратора, диспергированная керамика препятствует формуемости. В результате во время работы в сепараторе могут образоваться трещины или сквозные отверстия. В дополнение к этому, керамика изнашивает пресс-форму, что влечет за собой необходимость использования пресс-формы из дорогого материала, такого как сплав из цементированного карбида. Из-за этих проблем способ по патентному документу 5 не находит практического применения.

[0026] Поскольку на титановом продукте по патентному документу 6 та часть металлического титана, на которой соединение не формируется, является активной, трудно сохранять коррозионную стойкость этого листового титанового материала в среде топливного элемента независимо от присутствия/отсутствия пленки пассивирования. Кроме того, титановый продукт по патентному документу 6 получается путем подвергания холоднокатаного материала термической обработке. В поверхностном слое холоднокатаного материала часто присутствуют такие элементы, как C и N. По этой причине, даже когда проводимость титанового продукта считается высокой, коррозионная стойкость является низкой, если не выполняется подходящая поверхностная обработка.

[0027] Патентный документ 7 описывает, как увеличить толщину атомного окисленного слоя на титановом продукте анодным оксидированием, и считается, что этот титановый продукт обладает проводимостью в некоторой степени, но имеет при этом низкую коррозионную стойкость, потому что подходящая поверхностная обработка не выполняется.

[0028] Задача настоящего изобретения состоит в том, чтобы решить вышеупомянутые проблемы уровня техники и предложить титановый продукт для сепаратора топливного элемента с протонообменной мембраной, который имел бы высокую коррозионную стойкость в среде топливного элемента, был бы способен сохранять низкое контактное сопротивление с электродом, состоящим из углеродного волокна и т.п., и при этом был бы недорогим.

[0029] Дополнительная задача настоящего изобретения состоит в том, чтобы предложить сепаратор топливного элемента с протонообменной мембраной, который имел бы высокую коррозионную стойкость в среде топливного элемента, был бы способен сохранять низкое контактное сопротивление с электродом, состоящим из углеродного волокна и т.п., и при этом был бы недорогим.

[0030] Другая дополнительная задача настоящего изобретения состоит в том, чтобы предложить топливный элемент с протонообменной мембраной, который обладал бы превосходной первоначальной эффективностью генерации энергии, испытывал бы слабое ухудшение эффективности генерации энергии и при этом был бы недорогим.

[0031] Еще одна дополнительная задача настоящего изобретения состоит в том, чтобы предложить способ производства титанового продукта для сепаратора топливного элемента с протонообменной мембраной, который имел бы высокую коррозионную стойкость в среде топливного элемента, был бы способен сохранять низкое контактное сопротивление с электродом, состоящим из углеродного волокна и т.п., и при этом был бы недорогим.

РЕШЕНИЕ ПРОБЛЕМЫ

[0032] Сущность настоящего изобретения заключается в титановом продукте в соответствии со следующим пунктом (A), в сепараторе в соответствии со следующим пунктом (B), в топливном элементе с протонообменной мембраной в соответствии со следующим пунктом (C), и в способе производства титанового продукта в соответствии со следующим пунктом (D).

[0033] (A) Титановый продукт для сепаратора топливного элемента с протонообменной мембраной, включающий в себя:

основной материал, первый оксидный слой и второй оксидный слой, причем

основной материал состоит из технически чистого титана,

первый оксидный слой сформирован в поверхностном слое титанового продукта, состоит из TiO2 с кристаллической структурой рутила и имеет толщину от 0,1 до 1,5 нм, и

второй оксидный слой сформирован между основным материалом и первым оксидным слоем, состоит из TiOx (1 < x <2) и имеет толщину от 3 до 20 нм.

[0034] (B) Сепаратор для топливного элемента с протонообменной мембраной, включающий в себя титановый продукт по пункту (A).

[0035] (C) Топливный элемент с протонообменной мембраной, включающая в себя сепаратор по пункту (B).

[0036] (D) Способ производства титанового продукта, включающий в себя:

стадию обработки раствором, на которой обрабатывают подложку, состоящую из технически чистого титана, с использованием водного раствора, содержащего фторид-ионы;

первую стадию термической обработки, на которой подвергают подложку, обработанную на стадии обработки раствором, термической обработке в атмосфере с низким парциальным давлением кислорода, составляющим 0,1 Па или меньше, при 200-550°C, в течение 10-300 мин; и

вторую стадию термической обработки, на которой подвергают подложку, обработанную на первой стадии термической обработки, термической обработке в атмосфере с высоким парциальным давлением кислорода, составляющим 10000 Па или больше, при 200-500°C, в течение 2-30 мин.

ПОЛЕЗНЫЕ ЭФФЕКТЫ ИЗОБРЕТЕНИЯ

[0037] В этом титановом продукте первый оксидный слой состоит из оксида титана с кристаллической структурой рутила, химическая формула которого выражается как TiO2. TiO2 по существу не обладает проводимостью в качестве присущей этому веществу характеристики. Однако первый оксидный слой имеет толщину от 0,1 до 1,5 нм и является достаточно тонким до такой степени, что он по существу не препятствует проводимости между электродом, входящим в контакт с поверхностью этого титанового продукта, и вторым оксидным слоем. В дополнение к этому, второй оксидный слой, присутствующий между первым оксидным слоем и основным материалом, состоит из оксида титана, химическая формула которого выражается как TiOx (1 < x < 2). TiOx (1 < x < 2) обладает проводимостью.

[0038] По этой причине, когда титановый продукт в соответствии с настоящим изобретением используется в качестве сепаратора топливного элемента с протонообменной мембраной, контактное сопротивление между титановым продуктом и анодом или катодом (электродами, состоящими из углеродного волокна) может быть уменьшено. Этот титановый продукт может дополнительно включать в себя по меньшей мере один из слоя благородного металла и слоя проводящего углеродного материала, сформированного на первом оксидном слое. В этом случае контактное сопротивление между титановым продуктом и анодом или катодом также может быть уменьшено.

[0039] В дополнение, присутствие первого оксидного слоя в поверхностном слое предотвращает окисление второго оксидного слоя до оксида TiO2 с кристаллической структурой рутила. По этой причине контактное сопротивление этого титанового продукта сохраняется низким. В том случае, когда этот титановый продукт включает в себя по меньшей мере один из слоя благородного металла и слоя проводящего углеродного материала, сформированного на первом оксидном слое, по меньшей мере один из слоя благородного металла и слоя проводящего углеродного материала дополнительно предотвращает окисление второго оксидного слоя, сохраняя контактное сопротивление этого титанового продукта низким.

[0040] Следовательно, топливный элемент с протонообменной мембраной, включающий в себя этот сепаратор, обладает превосходной первоначальной эффективностью генерации энергии и слабым ухудшением эффективности генерации энергии.

[0041] Кроме того, для титанового продукта в соответствии с настоящим изобретением не является обязательным использование дорогого материала, такого как элемент платиновой группы. Даже в случае отсутствия слоя благородного металла возможно гарантировать достаточную эффективность сепаратора топливного элемента. По этой причине титановый продукт, сепаратор и топливный элемент с протонообменной мембраной в соответствии с настоящим изобретением могут быть недорогими. Даже в случае наличия слоя благородного металла количество используемого благородного металла может быть ничтожно малым, и возможно сделать увеличение стоимости по сравнению со случаем полного отсутствия слоя благородного металла небольшим. Кроме того, даже в случае обеспечения слоя проводящего углеродного материала, используемый проводящий углеродный материал является недорогим, и кроме того, количество используемого проводящего углеродного материала может быть ничтожно малым, в результате чего возможно сделать увеличение стоимости по сравнению со случаем полного отсутствия слоя проводящего углеродного материала небольшим.

[0042] С помощью способа производства титанового продукта в соответствии с настоящим изобретением возможно получить описанный выше титановый продукт. В этом способе производства первый оксидный слой формируют посредством термической обработки на второй стадии термической обработки. Сформированный с помощью термической обработки первый оксидный слой становится плотным и имеет более высокую коррозионную стойкость, чем естественная окисная пленка.

[0043] Этот способ производства титанового продукта может дополнительно включать в себя, после выполнения стадии обработки раствором, стадию формирования слоя благородного металла, на которой благородный металл наносят на поверхность подложки с формированием слоя благородного металла. В этом случае возможно получить титановый продукт, включающий в себя слой благородного металла.

[0044] В дополнение к этому, этот способ производства титанового продукта может дополнительно включать в себя, после выполнения стадии обработки раствором, стадию формирования слоя проводящего углеродного материала, на которой наносят углерод на поверхность подложки с формированием слоя проводящего углеродного материала. В этом случае возможно получить титановый продукт, включающий в себя слой проводящего углеродного материала.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0045] [Фиг. 1A] Фиг. 1A представляет собой вид в перспективе топливного элемента с протонообменной мембраной.

[Фиг. 1B] Фиг. 1B представляет собой вид в перспективе в разобранном состоянии, иллюстрирующий структуру одиночной ячейки, составляющей топливный элемент с протонообменной мембраной.

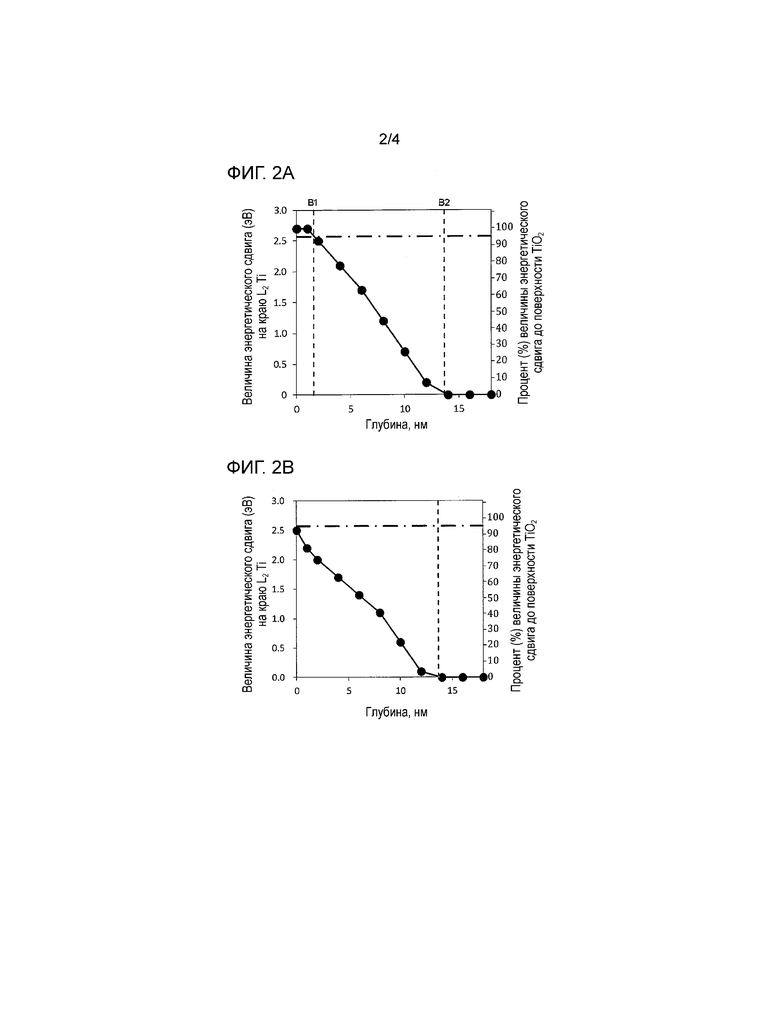

[Фиг. 2A] Фиг. 2A представляет собой график, иллюстрирующий пример зависимости между глубиной от поверхности титанового продукта и величиной энергетического сдвига на краю L2 Ti.

[Фиг. 2B] Фиг. 2B представляет собой график, иллюстрирующий пример зависимости между глубиной от поверхности титанового продукта перед второй стадией термической обработки и величиной энергетического сдвига на краю L2 Ti.

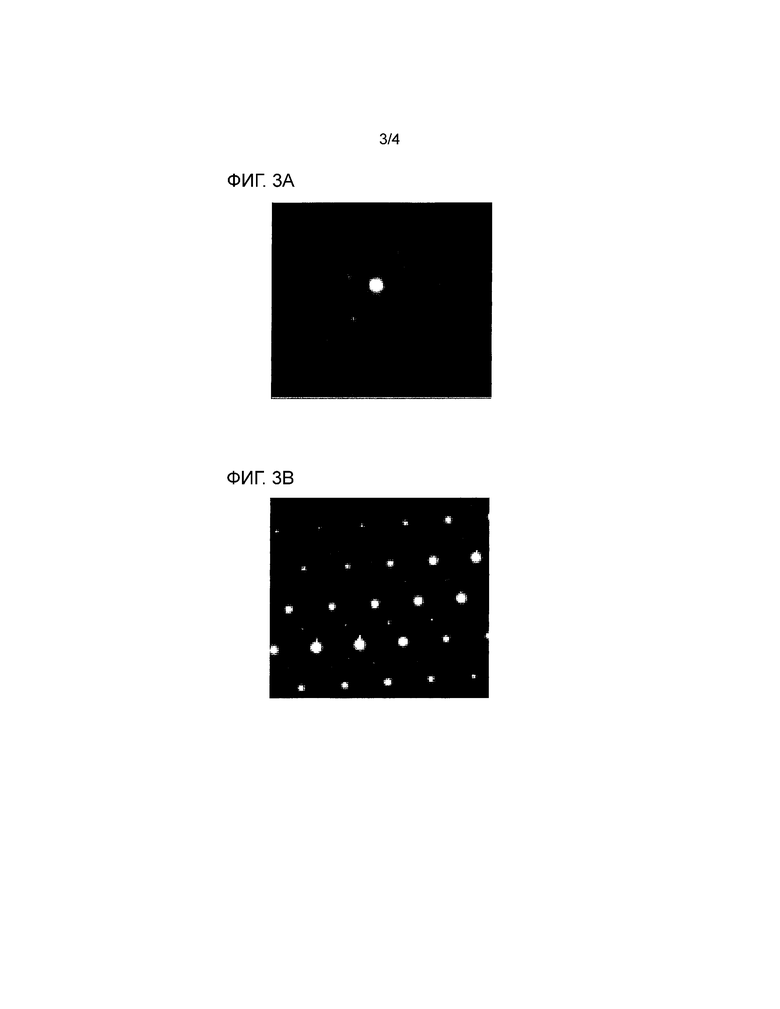

[Фиг. 3A] Фиг. 3A представляет собой изображение, иллюстрирующее пример картины рентгеновской дифракции (рентгенодифрактограммы), полученной при наблюдении с помощью просвечивающего электронного микроскопа (ПЭМ) поверхности титанового продукта перед второй стадией термической обработки.

[Фиг. 3B] Фиг. 3B представляет собой изображение, иллюстрирующее пример рентгенодифрактограммы, полученной при наблюдении с помощью просвечивающего электронного микроскопа (ПЭМ) поверхности титанового продукта после второй стадии термической обработки.

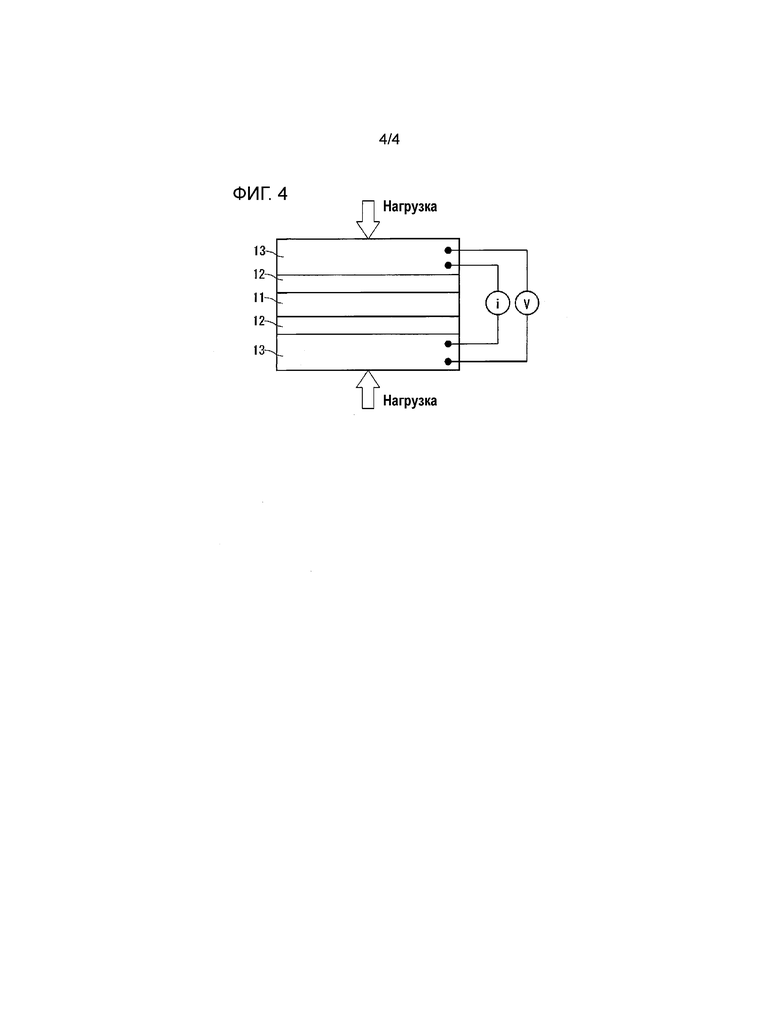

[Фиг. 4] Фиг. 4 представляет собой диаграмму, иллюстрирующую конфигурацию устройства для измерения контактного сопротивления титанового продукта.

ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

1. Титановый продукт в соответствии с настоящим изобретением

<Зависимость между величиной энергетического сдвига по EELS и удельной электропроводностью>

[0046] Авторы настоящего изобретения вычисляли величину энергетического сдвига на краю L2 Ti (в дальнейшем называемую просто «величина энергетического сдвига») для поверхностного слоя титанового продукта, включающего в себя оксидную пленку, с помощью спектроскопии потерь энергии электронов (EELS), используя спектральное устройство, снабженное просвечивающим электронным микроскопом (ПЭМ). Величина энергетического сдвига вычисляется по сравнению с энергией металлического титана и имеет корреляцию с x в формуле TiOx (1 < x ≤ 2).

[0047] Фиг. 2A иллюстрирует пример зависимости между глубиной от поверхности титанового продукта и величиной энергетического сдвига. Фиг. 2B представляет собой график, иллюстрирующий пример зависимости между глубиной от поверхности титанового продукта перед второй стадией термической обработки, которая будет описана позже, и величиной энергетического сдвига на краю L2 Ti. Титановый продукт этого примера имеет следующие признаки. Титановый продукт не включает в себя ни слоя благородного металла, ни слоя проводящего углеродного материала, сформированных на титановом продукте.

(i) Величина энергетического сдвига, показанная в самом внешнем слое титанового продукта, относится к TiO2.

(ii) Величина энергетического сдвига начинает уменьшаться от поверхности вглубь вплоть до 1,5 нм.

(iii) С начала уменьшения величины энергетического сдвига вплоть до основного материала величина энергетического сдвига соответствует TiOx (1 < x < 2), где значение x в формуле TiOx, соответствующего величине энергетического сдвига, приближается к 2 при приближении к стороне наружного слоя и приближается к 1 при приближении к стороне основного материала.

[0048] Авторы настоящего изобретения обнаружили, что титановый продукт с признаками (i) - (iii) обладает низким контактным сопротивлением.

[0049] Удельная электропроводность TiOx изменяется пропорционально значению x и поэтому изменяется пропорционально величине энергетического сдвига. Когда величина энергетического сдвига TiOx (1 < x < 2) падает ниже 90% величины энергетического сдвига TiO2 в самом внешнем слое, величина потерь кислорода увеличивается, что приводит к высокой проводимости. Чем меньше значение x, тем меньше становится значение n фазы Магнелли, которая выражается как TinO2n-1 (n: целое число не меньше единицы), и удельная электропроводность увеличивается. Причина, по которой титановый продукт с признаками (i) - (iii) обладает низким контактным сопротивлением, предположительно заключается именно в такой зависимости между величиной потерь кислорода и удельной электропроводностью.

[0050] Настоящее изобретение было сделано на основе вышеупомянутых обнаруженных фактов. Титановый продукт в соответствии с настоящим изобретением включает в себя основной материал, первый оксидный слой, который сформирован в поверхностном слое титанового продукта, и второй оксидный слой, который сформирован между основным материалом и первым оксидным слоем. Этот титановый продукт может дополнительно включать в себя по меньшей мере один из слоя благородного металла и слоя проводящего углеродного материала, сформированных на первом оксидном слое.

[Основной материал]

[0051] Основной материал состоит из технически чистого титана. Примеры технически чистого титана включают в себя титан типов 1-4, которые охарактеризованы в японском промышленном стандарте JIS H 4600:2014. В дальнейшем технически чистый титан будет упоминаться просто как «чистый титан».

[Первый оксидный слой]

[0052] Когда не формируются ни слой благородного металла, ни слой проводящего углеродного материала, первый оксидный слой располагается в части самого внешнего слоя титанового продукта.

[0053] Первый оксидный слой имеет толщину 0,1-1,5 нм и состоит из оксида титана с кристаллической структурой рутила, химическая формула которого выражается как TiO2. Когда доля TiO2 в первом оксидном слое понижается, первый оксидный слой становится неспособным проявить ожидаемый эффект (что будет описано позже). Следовательно, эта доля предпочтительно составляет 90 мас.% или больше, более предпочтительно 95 мас.% или больше.

[0054] Уменьшенная толщина первого оксидного слоя приводит к низкой коррозионной стойкости и к неспособности в достаточной степени защищать второй оксидный слой, который является нижним слоем, от протекания окисления и превращения в TiO2. По этой причине толщина первого оксидного слоя устанавливается равной 0,1 нм или больше, а предпочтительно составляет 0,3 нм или больше.

[0055] Увеличенная толщина первого оксидного слоя приводит к низкой удельной электропроводности между электродом, входящим в контакт с поверхностью титанового продукта, и вторым оксидным слоем. Следовательно, толщина первого оксидного слоя устанавливается равной 1,5 нм или меньше, а предпочтительно составляет 1,3 нм или меньше.

[0056] Поверхность первого оксидного слоя (поверхность титанового продукта) может быть плоской или может быть снабжена выступами, например, с высотой 1,5 мкм или меньше. Когда на поверхности предусматриваются выступы, даже если на первом оксидном слое образуется не обладающий проводимостью слой, такие выступы помогают первому оксидному слою обеспечить электрический контакт с электродом (проводящим элементом, составляющим анод и катод).

[0057] Первый оксидный слой формируется на второй стадии термической обработки. Первый оксидный слой представляет собой слой, который является кристаллизованной поверхностью слоя аморфной пленки покрытия, сформированного на первой стадии термической обработки. По этой причине граница раздела между первым оксидным слоем и вторым оксидным слоем может быть распознана по рентгенодифрактограмме при наблюдении в ПЭМ. Формирование кристаллизованного первого оксидного слоя таким образом улучшает коррозионную стойкость в среде топливного элемента.

[Второй оксидный слой]

[0058] Второй оксидный слой имеет толщину 3-20 нм и состоит из оксида титана, химическая формула которого выражается как TiOx (1 < x < 2). Когда доля TiOx во втором оксидном слое понижается, удельная электропроводность второго оксидного слоя становится низкой с некоторым компонентом остатка TiOx. Следовательно, эта доля предпочтительно составляет 90 мас.% или больше, более предпочтительно 95 мас.% или больше.

[0059] Уменьшенная толщина второго оксидного слоя приводит к высокой проводимости (низкому электрическому сопротивлению) между первым оксидным слоем и основным материалом. Следовательно, толщина второго оксидного слоя устанавливается равной 20 нм или меньше. Толщина второго оксидного слоя предпочтительно составляет 17 нм или меньше, более предпочтительно 15 нм или меньше. Чем меньше толщина второго оксидного слоя, тем лучше. Однако трудно сделать толщину второго оксидного слоя меньше чем 3 нм в присутствии первого оксидного слоя. Толщина второго оксидного слоя может составлять 5 нм или больше.

[Слой благородного металла]

[0060] Слой благородного металла формировать не обязательно. Слой благородного металла содержит в качестве главных компонентов один или два или более металлов из золота (Au), серебра (Ag) и элементов платиновой группы (рутений (Ru), родий (Rh), палладий (Pd), осмий (Os), иридий (Ir) и платина (Pt)). Доля этих элементов в слое благородного металла предпочтительно составляет 80 мас.% или больше, более предпочтительно 90 мас.% или больше.

[0061] Предположим, что относительно площади поверхности первого оксидного слоя «покрытие слоя благородного металла» определяется как доля площади той части, которая является поверхностью первого оксидного слоя и покрыта слоем благородного металла. Когда покрытие слоя благородного металла предполагается установленным на уровне 98% или более, необходимо использовать большое количество благородных металлов, что приводит к увеличению затрат, а также к риску того, что в среде топливного элемента коррозия будет происходить концентрированным образом в той части поверхности первого оксидного слоя, которая не покрыта слоем благородного металла. Для того, чтобы предотвратить увеличение затрат и концентрированную коррозию первого оксидного слоя, покрытие устанавливается на уровне меньше чем 98%, когда слой благородного металла должен быть сформирован. Покрытие слоя благородного металла может составлять 50% или меньше, например 2%.

[Слой проводящего углеродного материала]

[0062] Слой проводящего углеродного материала формировать не обязательно. слой проводящего углеродного материала содержит обладающий проводимостью углеродный материал в качестве главного компонента. Примеры проводящего углеродного материала включают в себя графит и аморфный углерод. Проводящий углеродный материал предпочтительно является графитом. Это связано с тем, что поверхность, которая показывает хорошую проводимость с графитовыми частицами, скорее всего, ориентирована в определенном направлении, и слой проводящего углеродного материала показывает хорошую проводимость в этом направлении. В дополнение к этому, графит, имеющий расстояние d002 между плоскостями С, равное 3,38 Å или менее, имеет высокую чистоту углерода, обеспечивая хорошую проводимость. По этой причине графит с таким межплоскостным расстоянием является подходящим в качестве вещества, которое составляет слой проводящего углеродного материала.

[0063] Доля углерода в слое проводящего углеродного материала предпочтительно составляет 80 мас.% или больше, более предпочтительно 90 мас.% или больше.

[0064] Предположим, что относительно площади поверхности первого оксидного слоя «покрытие слоя проводящего углеродного материала» определяется как доля площади той части, которая является поверхностью первого оксидного слоя и покрыта слоем проводящего углеродного материала. Когда покрытие слоя проводящего углеродного материала предполагается установленным на уровне 98% или более, возникает риск того, что в среде топливного элемента коррозия будет происходить концентрированным образом в той части поверхности первого оксидного слоя, которая не покрыта слоем проводящего углеродного материала. Для того, чтобы предотвратить концентрированную коррозию первого оксидного слоя, покрытие слоя проводящего углеродного материала устанавливается на уровне менее 98%. Покрытие слоя проводящего углеродного материала может составлять 50% или меньше, например 2%.

[0065] На первом оксидном слое могут быть сформированы как слой благородного металла, так и слой проводящего углеродного материала. В этом случае для площади поверхности первого оксидного слоя, доля площади (покрытие) той части этой поверхности, которая покрыта по меньшей мере одним из слоя благородного металла и слоя проводящего углеродного материала, устанавливается на уровне менее 98%. Это покрытие может составлять 50% или меньше, например 2%.

[Эффект титанового продукта по настоящему изобретению]

[0066] Коррозионная стойкость достигается путем формирования в поверхностном слое основного материала (чистого титана) первого оксидного слоя, состоящего из TiO2 с кристаллической структурой рутила, и придания ему толщины 0,1 нм или больше.

[0067] Пассивирующая пленка, которая образуется на поверхности основного материала (чистого титана) как естественная оксидная пленка, состоит из TiO2, и чистый титан с образовавшейся на нем этой пленкой имеет высокое контактное сопротивление. Одна из причин этого заключается в том, что толщина пассивирующей пленки велика, составляя 5-10 нм. В отличие от этого, толщина первого оксидного слоя в настоящем изобретении мала и составляет 1,5 нм или меньше. Следовательно, благодаря туннельному эффекту и т.п. получается высокая проводимость между электродом, контактирующим с поверхностью первого оксидного слоя, и вторым оксидным слоем.

[0068] При толщине второго оксидного слоя, составляющей 20 нм или меньше, может быть получена высокая проводимость между электродом, контактирующим с поверхностью первого оксидного слоя, и основным материалом.

[0069] TiOx являются нестабильными веществами, и под воздействием окислительной среды, такой как воздушная атмосфера, происходит окисление TiOx, и TiOx превращаются в TiO2, что вызывает потерю проводимости. Однако во втором оксидном слое титанового продукта в соответствии с настоящим изобретением окисление TiOx ингибируется. Причина этого заключается в том, что второй оксидный слой покрыт первым оксидным слоем, состоящим из TiO2, и этот первый оксидный слой имеет толщину 0,1 нм или больше. В дополнение к этому, когда на первом оксидном слое сформирован по меньшей мере один из слоя благородного металла и слоя проводящего углеродного материала, эти слои также ингибируют окисление TiOx во втором оксидном слое.

[Толщины первого и второго оксидных слоев]

[0070] Толщины первого и второго оксидных слоев могут быть определены на основе зависимости между глубиной от поверхности титанового продукта и величиной энергетического сдвига, измеренной с помощью EELS (см. Фиг. 2A), а также на основе полученного в ПЭМ изображения. Предполагается, что величина энергетического сдвига измеряется с помощью EELS в той части, где нет ни слоя благородного металла, ни слоя проводящего углеродного материала. Следует отметить, что первый оксидный слой не формируется до второй стадии термической обработки, как проиллюстрировано на Фиг. 2B.

[0071] В настоящем изобретении граница между первым оксидным слоем и вторым оксидным слоем устанавливается в таком положении по глубине, в котором величина энергетического сдвига составляет 95% от величины энергетического сдвига TiO2 (в дальнейшем называемом «первой границей», проиллюстрированном пунктирной линией B1 на Фиг. 2). Второй оксидный слой и основной материал можно отличить друг от друга на ПЭМ-изображении, потому что их кристаллические структуры отличаются друг от друга. Другими словами, поскольку второй оксидный слой и основной материал различаются по контрасту (оттенку серого) на ПЭМ-изображении, граница между вторым оксидным слоем и основным материалом (в дальнейшем называемая «второй границей») может быть определена на основе ПЭМ-изображения. Вторая граница является также положением по глубине, в котором величина энергетического сдвига снижается со стороны поверхности до нуля (проиллюстрирована пунктирной линией B2 на Фиг. 2).

[0072] Толщина первого оксидного слоя определяется как расстояние между поверхностью титанового продукта и первой границей. Толщина второго оксидного слоя определяется как расстояние между первой границей и второй границей.

2. Способ производства титанового продукта по настоящему изобретению

[0073] Авторы настоящего изобретения обнаружили, что удаление оксидной пленки с подложки, состоящей из чистого титана, с использованием водного раствора соляной кислоты или водного раствора азотной и фтористоводородной кислот, которые используются при обычном травлении титана, с последующей обработкой пленки оксида титана, которая формируется (восстанавливается) на поверхности этой подложки, водным раствором, содержащий фторид-ионы (пассивация), придают проводимость пленке оксида титана. Способ производства титанового продукта в соответствии с настоящим изобретением был создан на основе этого обнаруженного факта.

[0074] Способ производства титанового продукта в соответствии с настоящим изобретением включает в себя стадию обработки раствором, первую стадию термической обработки и вторую стадию термической обработки. В случае производства титанового продукта, который включает в себя слой благородного металла, способ производства титанового продукта в соответствии с настоящим изобретением включает в себя стадию формирования слоя благородного металла. В случае производства титанового продукта, который включает в себя слой проводящего углеродного материала, способ производства титанового продукта в соответствии с настоящим изобретением включает в себя стадию формирования слоя проводящего углеродного материала. Каждая стадия будет подробно описана ниже.

[Стадия обработки раствором]

[0075] На этой стадии подложку, состоящую из чистого титана, обрабатывают водным раствором, содержащим фторид-ионы.

[0076] В качестве водного раствора, содержащего фторид-ионы, может использоваться водный раствор, имеющий концентрацию фторид-ионов в диапазоне, например, от 0,05 до 1,5 мас.% (если водный раствор содержит множество видов фторид-ионов, концентрация всех видов фторид-ионов составляет от 0,05 до 1,5 мас.%). Температура обработки может составлять, например, от 20 до 40°C. Длительность обработки может составлять, например, от 2 до 30 мин. Обработка в таких условиях может придать пленке оксида титана проводимость.

[0077] Водный раствор, содержащий фторид-ионы, может содержать иной компонент, отличающийся от фторид-ионов. Этот водный раствор может быть водным раствором, в котором растворено, например, 0,5 мас.% HF, 0,5 мас.% NaF, 0,5 мас.% NaCl и 0,5 мас.% HNO3.

[0078] В случае формирования выступов на поверхности производимого титанового продукта (на поверхности первого оксидного слоя), такие выступы могут быть сформированы на стадии обработки раствором путем, например, увеличения длительности обработки при использовании водного раствора, содержащего фторид-ионы в подходящем диапазоне концентраций.

[0079] Подложка, обрабатываемая на стадии обработки раствором, может быть подвергнута, например, прокатке. В этом случае предпочтительно перед стадией обработки раствором подвергать эту подложку травлению для удаления оксидной пленки, образующейся при прокатке, например, используя водный раствор HF или водный раствор HNO3 с высокой концентрацией (например, 3 мас.% или больше).

[Стадия формирования слоя благородного металла]

[0080] В случае производства титанового продукта, который включает в себя слой благородного металла, за выполнением первой и второй стадий термической обработки следует выполнение стадии формирования слоя благородного металла, на которой наносят благородные металлы на поверхность подложки для формирования слоя благородного металла. Способ формирования слоя благородного металла особенно не ограничивается, и могут использоваться такие способы, как нанесение покрытия и осаждение из паровой фазы. В любом из этих способов предпочтительно уменьшить продолжительность обработки для того, чтобы уменьшить вес на единицу площади так, чтобы покрытие слоя благородного металла составляло менее 98%. Это позволяет снизить затраты. В случае производства титанового продукта, который не включает в себя слоя благородного металла, стадия формирования слоя благородного металла не выполняется.

[Стадия формирования слоя проводящего углеродного материала]

[0081] В случае производства титанового продукта, который включает в себя слой проводящего углеродного материала, за выполнением первой и второй стадий термической обработки следует выполнение стадии формирования слоя проводящего углеродного материала, на которой наносят углерод на поверхность подложки для формирования слоя проводящего углеродного материала. Способ формирования слоя проводящего углеродного материала особенно не ограничивается, и могут использоваться такие способы, как адгезия при скольжении и нанесение. В любом из этих способов продолжительность обработки может быть сокращена путем задания покрытия слоя проводящего углеродного материала менее 98%. В случае производства титанового продукта, который не включает в себя слой проводящего углеродного материала, стадия формирования слоя проводящего углеродного материала не выполняется.

[0082] В качестве способа формирования слоя проводящего углеродного материала предпочтительно используется адгезия при скольжении. В методе адгезии при скольжении, когда проводящий углеродный материал представляет собой графитовые частицы, эти частицы обычно являются чешуйчатыми и эффективно ориентируются в заданном направлении. По этой причине получается хорошая способность к адгезии этих частиц к подложке, и получаемый титановый продукт будет скорее всего иметь низкое контактное сопротивление. Формирование слоя проводящего углеродного материала адгезией при скольжении может быть выполнено путем приведения подложки и проводящего углеродного материала в контакт друг с другом и перемещения по меньшей мере одного из подложки и проводящего углеродного материала при сохранении контакта между ними.

[Первая стадия термической обработки]

[0083] На этой стадии подложку, обработанную на стадии обработки раствором, подвергают термической обработке в атмосфере с низким парциальным давлением кислорода, составляющим 0,1 Па или меньше, при 200-550°C, в течение 10-300 мин. Эта стадия увеличивает величину потерь кислорода в пленке оксида титана, дополнительно увеличивая удельную электропроводность пленки оксида титана. Как будет описано позже, второй оксидный слой формируется главным образом на первой стадии термической обработки. По этой причине предпочтительно, чтобы величина потерь кислорода в пленке оксида титана по существу удовлетворяла формуле TiOx (1 < x < 2) после выполнения первой стадии термической обработки.

[0084] Атмосфера с низким парциальным давлением кислорода может быть, например, тем, что называют «бескислородной атмосферой», а именно, вакуумной (с пониженным давлением) атмосферой, или атмосферой инертного газа, такой как атмосфера аргона.

[0085] Если температура термической обработки составляет меньше чем 200°C, атомы не диффундируют в достаточной степени, так что в итоге величина потерь кислорода в пленке оксида титана не может быть увеличена в достаточной степени. По этой причине термообработку следует проводить при температуре 200°C или более, предпочтительно 300°C или более. С другой стороны, если температура термической обработки составляет больше, чем 550°C, титан связывается с остаточным кислородом с образованием TiO2, который является изолятором, так что в итоге проводимость пленки оксида титана начинает уменьшаться. Следовательно, термообработку следует проводить при температуре 550°C или меньше, предпочтительно 500°C или меньше.

[0086] Длительность термической обработки устанавливается в диапазоне 10-300 мин, хотя она и зависит от температуры термической обработки. Чрезмерно короткая термическая обработка не может увеличить величину потерь кислорода в пленке оксида титана в достаточной степени. С другой стороны, чрезмерно длительная термическая обработка приводит к эффекту насыщения увеличения проводимости. Чем выше температура термической обработки, тем короче может быть длительность термической обработки. Чем ниже температура термической обработки, тем больше должна быть длительность термической обработки. Когда температура термической обработки составляет 200°C, длительность термической обработки может составлять, например, 200-300 мин. Когда температура термической обработки составляет 550°C, длительность термической обработки может составлять, например, 10-30 мин.

[Вторая стадия термической обработки]

[0087] На этой стадии подложку, обработанную на первой стадии термической обработки, подвергают термической обработке в атмосфере с высоким парциальным давлением кислорода, составляющим 10000 Па или больше, при 200-500°C в течение 2-30 мин. Атмосфера с высоким парциальным давлением кислорода может быть, например, воздушной атмосферой. Эта стадия формирует первый оксидный слой, состоящий из TiO2 с кристаллической структурой рутила, на поверхностном слое пленки оксида титана, которая присутствует после выполнения первой стадии термической обработки. Остальная часть пленки оксида титана служит в качестве второго оксидного слоя. Поскольку в этом способе производства формируется TiO2 с кристаллической структурой рутила, первый оксидный слой является плотным, имеет высокую механическую прочность, а также имеет высокую стойкость к коррозии в среде, в которой присутствуют ионы фтора, и в среде, к которой прикладывается напряжение.

[0088] Известными оксидами титана являются анатаз, рутил и брукит, и в большинстве случаев при нагревании до 650-900°C или больше они превращаются в рутильный оксид титана, который является самым устойчивым. Хотя вторая термическая обработка в соответствии с настоящим изобретением выполняется при 200-500°C, поверхность оксида титана превращается в рутильный оксид титана. Причина этого неясна, но можно предположить, что оксид титана с кристаллической структурой рутила образуется потому, что образовавшийся рутильный оксид титана имеет столь малую толщину, как 1,5 нм.

[0089] Температура термической обработки менее 200°C приводит к невозможности сформировать в достаточной степени окисленную пленку. По этой причине термообработку следует проводить при температуре 200°C или более, предпочтительно 300°C или более. С другой стороны, температура термической обработки более 500°C приводит к чрезмерному окислению, а также к потере плотности пленки оксида титана. Следовательно, термообработку следует проводить при температуре 500°C или меньше, предпочтительно 450°C или меньше.

[0090] Длительность термической обработки устанавливается в диапазоне 2-30 мин, хотя она и зависит от температуры термической обработки. Чрезмерно короткая термическая обработка не может гарантировать толщину первого оксидного слоя, равную 0,1 нм или больше. Чрезмерно длительная термическая обработка приводит к чрезмерному окислению и к невозможности удержать толщину первого оксидного слоя на уровне 1,5 нм или меньше. Чем выше температура термической обработки, тем короче может быть длительность термической обработки. Чем ниже температура термической обработки, тем больше должна быть длительность термической обработки. Когда температура термической обработки составляет 200°C, длительность термической обработки может составлять, например, 20-30 мин. Когда температура термической обработки составляет 500°C, длительность термической обработки может составлять, например, 2-10 мин.

[0091] Как видно из вышеизложенного, путем двухступенчатого нагрева, а именно нагрева в атмосфере с низким парциальным давлением кислорода и нагрева в атмосфере с высоким парциальным давлением кислорода, возможно сформировать первый оксидный слой, который является тонким в такой степени, что он не препятствует проводимости (толщина 1,5 нм или меньше), и который имеет высокую коррозионную стойкость.

[0092] Вторая стадия термической обработки может быть выполнена на подложке, обработанной на первой стадии термической обработки и доведенной до температуры менее 200°C (например, комнатной температуры), и выполняется, например, в другой печи, в которую транспортируется подложка. В дополнение к этому, вторая стадия термической обработки может быть выполнена на подложке, обработанной на первой стадии термической обработки и доведенной до температуры 200°C или больше, и выполняется без падения температуры, например, в той же самой печи с измененной атмосферой.

ПРИМЕР

[0093] Для того чтобы подтвердить эффект настоящего изобретения, образцы титановых продуктов изготовили следующим способом и оценили.

1. Изготовление титановых продуктов

Приготовленные пластины из титана прокатывали до толщины 0,1 мм (фольгу) и после этого отжигали. Каждую из титановых пластин подвергали прессованию для создания газовых каналов в форме пазов, имеющих ширину 2 мм и глубину 1 мм, на обеих поверхностях (на анодной стороне и катодной стороне), после чего их можно было использовать в качестве сепараторов.

[0094] После прессования каждый титановый продукт подвергали поверхностной обработке с использованием кислоты, термической обработке в атмосфере с низким парциальным давлением кислорода и термической обработке в атмосфере с высоким парциальным давлением кислорода. Таблица 1 показывает использованные материалы (типы титановых продуктов в качестве основных материалов (типы, определенные в стандарте JIS H 4600)) и условия термической обработки.

[0095] [Таблица 1]

*1: Свойства сопротивления измеряли для сепараторов, имеющих начальные сопротивления 12 мОм⋅см2 или меньше после генерации электроэнергии.

⊙:≤8 мОм⋅см2, ◯: 8-12 мОм⋅см2, ×: >12 мОм⋅см2

[0096] Каждый титановый продукт подвергали обработке с использованием азотной и фтористоводородной кислот в качестве поверхностной обработки с использованием кислоты, и после этого обрабатывали с использованием водного раствора с 30°C, в котором было растворено 0,5 мас.% HF, 0,5 мас.% NaF, 0,5 мас.% NaCl и 0,5 мас.% HNO3, в течение 10 мин. Другими словами, каждый образец подвергали обработке, которая удовлетворяет требованиям к стадии обработки раствором в способе производства титанового продукта в соответствии с настоящим изобретением. Посредством этой обработки на поверхности каждого титанового продукта была сформирована обладающая проводимостью оксидная пленка.

[0097] Затем эти титановые продукты подвергали термической обработке в атмосфере с низким парциальным давлением кислорода и термической обработке в атмосфере с высоким парциальным давлением кислорода при условиях, показанных в Таблице 1. Для образцов в примерах по изобретению как термическая обработка в атмосфере с низким парциальным давлением кислорода, так и термическая обработка в атмосфере с высоким парциальным давлением кислорода удовлетворяли требованиям к первой и второй стадиям термической обработки в способе производства титанового продукта в соответствии с настоящим изобретением, тогда как для образцов в сравнительных примерах они не удовлетворяли ни одному из этих требований.

[0098] Для образца в каждом примере по изобретению были проверены пленка, сформированная на первой стадии термической обработки, и пленка, сформированная на второй стадии термической обработки. Фиг. 3A и Фиг. 3B иллюстрируют один пример рентгенодифрактограмм, полученных при наблюдении с помощью ПЭМ. Пленка, сформированная на первой стадии термической обработки, показывает кольцевую картину, потому что эта пленка находится в аморфной форме, и поверхность этой пленки была затем кристаллизована на второй стадии термической обработки, показывая картину в форме пятна. Это может объяснить, что слой, сформированный на второй стадии термической обработки (первый оксидный слой), состоит из кристаллов TiO2.

[0099] Некоторые другие образцы (Примеры 17-19 по изобретению) подвергали стадии формирования слоя благородного металла после термической обработки в атмосфере с высоким парциальным давлением кислорода. В частности, благородный металл наносили на поверхность каждого титанового продукта путем покрытия для того, чтобы сформировать слой благородного металла. В дополнение, другие некоторые образцы (Примеры 20-22 по изобретению) подвергали стадии формирования слоя проводящего углеродного материала после термической обработки в атмосфере с высоким парциальным давлением кислорода. В частности, графитовые частицы наносили на поверхность каждого титанового продукта путем адгезии при скольжении для того, чтобы сформировать графитовый слой в качестве слоя проводящего углеродного материала. Адгезию при скольжении выполняли путем трения графитового блока производства компании Mechanical Carbon Industry Co., Ltd. по поверхности каждого титанового продукта.

2. Оценка титановых продуктов

2-1. Измерение толщин первого и второго оксидных слоев

[0100] С помощью вышеупомянутого способа граница между первым оксидным слоем и вторым оксидным слоем была идентифицирована по зависимости между глубиной от поверхности титанового продукта и величиной энергетического сдвига, полученной с помощью EELS, и была определена толщина первого оксидного слоя. Для титановых продуктов, каждый из которых включает сформированный на нем слой благородного металла или слой проводящего углеродного материала, их величины энергетического сдвига были измерены с помощью EELS в той части, где эти слои отсутствуют.

[0101] В дополнение, с помощью вышеупомянутого способа граница между вторым оксидным слоем и основным материалом была идентифицирована по ПЭМ-изображению, и исходя из этой границы и границы между первым оксидным слоем и вторым оксидным слоем, определенной описанным выше способом, была определена толщина второго оксидного слоя.

[0102] Таблица 1 также показывает толщину первого оксидного слоя и толщину второго оксидного слоя для каждого образца. Все образцы в примерах по изобретению удовлетворяли требованиям к толщинам первого и второго оксидных слоев в титановом продукте в соответствии с настоящим изобретением, тогда как ни один из образцов в сравнительных примерах не удовлетворял всем этим требованиям.

2-2. Измерение контактного сопротивления

[0103] В соответствии со способом, описанным в непатентном документе 1, измерение контактного сопротивления проводили на каждом образце с использованием устройства, схематично проиллюстрированного на Фиг. 4. В частности, произведенный титановый продукт (в дальнейшем называемый «титановым сепаратором») 11 сначала прокладывали между парой листов углеродной бумаги (марки TGP-H-90 производства компании Toray Industries, Inc.) 12, используемой в газодиффузионных слоях (аноде 3 и катоде 4 на Фиг. 1), которая была помещена между парой позолоченных электродов 13. Каждый лист углеродной бумаги имел площадь 1 см2.

[0104] Затем, к паре позолоченных электродов 13 была приложена нагрузка для того, чтобы создать давление 10 кгс/см2 (9,81×105 Па). В этом состоянии между электродами пропускали постоянный ток и измеряли падение напряжения, происходившее между листами углеродной бумаги 12 и титановым сепаратором 11, и на основе результата этого измерения определяли значение сопротивления. Полученное значение сопротивления представляет собой значение, являющееся суммой контактных сопротивлений обеих поверхностей титанового сепаратора 11, и поэтому это значение делили на два и рассматривали как значение контактного сопротивления (начальное контактное сопротивление) у одной поверхности титанового сепаратора.

[0105] Затем с использованием титанового сепаратора после измерения его начального контактного сопротивления изготовили топливный элемент с протонообменной мембраной в виде одиночной ячейки. Причина использования формы одиночной ячейки состоит в том, что в форме множества ячеек, при которой одиночные ячейки укладываются друг на друга, результат оценки отражает состояние укладки. В качестве протонообменной мембраны использовали FC50-MEA (мембранный электродный узел (MEA)), стандартный MEA для PFEC (на основе Nafion(R)-1135) производства компании Toyo Corporation.

[0106] В этот топливный элемент в качестве анодного топливного газа подавали газообразный водород с чистотой 99,9999%, а в качестве катодного газа подавали воздух. Давления газообразного водорода и воздуха на входе в топливный элемент устанавливали в диапазоне от 0,04 до 0,20 бар (4000-20000 Па). Все тело топливного элемента поддерживали при температуре 70±2°C, и влажностью внутри топливного элемента управляли путем задания точки росы на участке введения газа, равной 70°C. Давление внутри ячейки составляло примерно одну атмосферу.

[0107] Этот топливный элемент работал при постоянной плотности тока 0,5 А/см2. Выходное напряжение этого топливного элемента достигало своего самого высокого значения после 20-50 час от начала работы. После того, как выходное напряжение достигало самого высокого значения, работу продолжали в течение 500 час. После этого измеряли контактное сопротивление вышеупомянутым способом, и измеренное значение рассматривали как свойство сопротивления после генерации электроэнергии. Затем по начальному сопротивлению и свойству сопротивления после генерации электроэнергии оценивали коррозионную стойкость титанового сепаратора.

[0108] Для измерения контактного сопротивления, а также тока и напряжения при работе топливного элемента использовали цифровой комбинированный прибор (марки KEITHLEY2001 производства компании Toyo Corporation).

[0109] Таблица 1 также показывает значение начального сопротивления и свойства сопротивления после генерации электроэнергии для каждого образца.

[0110] В примерах 1-22 по изобретению начальные сопротивления всех образцов были низкими и составляли 12 мОм⋅см2 или меньше. Однако в сравнительных примерах начальные сопротивления некоторых образцов (Сравнительные примеры 4-10) были высокими и составляли более чем 12 мОм⋅см2. В образцах Сравнительных примеров 4-10 толщины первых оксидных слоев составляли больше чем 1,5 нм, а в некоторых из этих образцов (Сравнительные примеры 6-10) толщины вторых оксидных слоев составляли менее 3 нм. Это считается причиной высоких начальных сопротивлений образцов в Сравнительных примерах 4-10.

[0111] В примерах 1-22 по изобретению свойства сопротивления после генерации электроэнергии у всех образцов были хорошими, то есть равными или меньшими 12 мОм⋅см2, а у всех образцов в сравнительных примерах измеренные свойства сопротивления после генерации электроэнергии (для Сравнительных примеров 1-3 и 11-13) были больше 12 мОм⋅см2. Следовательно, образцы в примерах 1-22 по изобретению имели более высокую коррозионную стойкость, чем образцы в Сравнительных примерах 1-3 и 11-13.

[0112] Условия изготовления каждого из образцов в Сравнительных примерах 1-3 и 11-13 включали в себя любое одно из следующих условий (a) - (d).

(a) Длительность термической обработки в атмосфере с низким парциальным давлением кислорода была меньше чем 10 мин.

(b) Термическая обработка в атмосфере с низким парциальным давлением кислорода не выполнялась.

(c) Температура термической обработке в атмосфере с высокой концентрацией кислорода была меньше 200°C.

(d) Длительность термической обработки в атмосфере с высокой концентрацией кислорода была меньше 2 мин.

[0113] Считается, что вследствие таких условий толщины первых оксидных слоев стали меньшими, чем 0,1 нм, или даже когда они составляли 0,1 нм или больше, плотности первых оксидных слоев были недостаточными. В дополнение считается, что такие первые оксидные слои привели к низким коррозионным стойкостям образцов в Сравнительных примерах 1-3 и 11-13.

[0114] СПИСОК ССЫЛОЧНЫХ ОБОЗНАЧЕНИЙ

1: топливный элемент с протонообменной мембраной;

2: протонообменная мембрана;

3: анод;

4: катод;

5a, 5b: сепаратор.

Изобретение относится к титановому продукту для сепаратора топливного элемента с протонообменной мембраной, сепаратору, включающему в себя этот титановый продукт, и топливному элементу с протонообменной мембраной. Титановый продукт включает в себя основной материал, который состоит из технически чистого титана; первый оксидный слой, который сформирован в поверхностном слое титанового продукта, состоит из TiO2 с кристаллической структурой рутила и имеет толщину 0,1-1,5 нм; и второй оксидный слой, который сформирован между основным материалом и первым оксидным слоем, состоит из TiOx (1 < x < 2) и имеет толщину 3-20 нм. Этот титановый продукт является подходящим для использования в качестве сепаратора топливного элемента с протонообменной мембраной. Изобретение позволяет сохранять низкое контактное сопротивление с электродом, состоящим из углеродного волокна и т.п., а также является недорогим. 4 н. и 3 з.п. ф-лы, 7 ил., 1 табл.

1. Титановый продукт для сепаратора топливного элемента с протонообменной мембраной, содержащий:

основной материал, первый оксидный слой и второй оксидный слой, причем

основной материал состоит из технически чистого титана,

первый оксидный слой сформирован в поверхностном слое титанового продукта, состоит из TiO2 с кристаллической структурой рутила и имеет толщину от 0,1 до 1,5 нм, а

второй оксидный слой сформирован между основным материалом и первым оксидным слоем, состоит из TiOx (1 < x <2) и имеет толщину от 3 до 20 нм.

2. Титановый продукт по п. 1, дополнительно содержащий по меньшей мере один из слоя благородного металла и слоя проводящего углеродного материала, сформированного на первом оксидном слое.

3. Сепаратор для топливного элемента с протонообменной мембраной, содержащий титановый продукт по п. 1 или 2.

4. Топливный элемент с протонообменной мембраной, содержащий сепаратор по п. 3.

5. Способ производства титанового продукта, содержащий стадии:

стадию обработки раствором, на которой обрабатывают подложку, состоящую из технически чистого титана, с использованием водного раствора, содержащего фторид-ионы;

первую стадию термической обработки, на которой подвергают подложку, обработанную на стадии обработки раствором, термической обработке в атмосфере с низким парциальным давлением кислорода, составляющим 0,1 Па или меньше, при 200-550°C, в течение 10-300 мин; и

вторую стадию термической обработки, на которой подвергают подложку, обработанную на первой стадии термической обработки, термической обработке в атмосфере с высоким парциальным давлением кислорода, составляющим 10000 Па или больше, при 200-500°C, в течение 2-30 мин.

6. Способ производства титанового продукта по п. 5, дополнительно содержащий стадию формирования слоя благородного металла, на которой после выполнения первой и второй стадий термической обработки наносят благородный металл на поверхность титанового продукта с формированием слоя благородного металла.

7. Способ производства титанового продукта по п. 5 или 6, дополнительно содержащий стадию формирования слоя проводящего углеродного материала, на которой после выполнения первой и второй стадий термической обработки наносят углерод на поверхность подложки с формированием слоя проводящего углеродного материала.

| US 20090211667 A1, 27.08.2009 | |||

| МНОГОСЛОЙНОЕ ПОКРЫТИЕ | 2007 |

|

RU2404488C2 |

| СЕПАРАТОР НИЗКОТЕМПЕРАТУРНОГО ТОПЛИВНОГО ЭЛЕМЕНТА (ВАРИАНТЫ) И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1998 |

|

RU2180977C2 |

| JP 2009238438 A, 15.10.2009. | |||

Авторы

Даты

2018-07-06—Публикация

2016-03-03—Подача