Область техники

Настоящая группа изобретений относится к области сенсорной техники и нанотехнологий, в частности к газовым сенсорам и газоаналитическим мультисенсорным линейкам хеморезистивного типа и к способам их изготовления. Газовые сенсоры хеморезистивного (или кондуктометрического) типа широко применяются для детектирования примесей в окружающей атмосфере, в первую очередь, токсичных и горючих газов.

Уровень техники

В настоящее время газовые сенсоры хеморезистивного типа являются наиболее дешевыми и простыми в эксплуатации и широко применяются для детектирования примесей в окружающей атмосфере, в первую очередь, горючих газов. Базовая структура таких сенсоров, как правило, включает подложку, на которую наносят измерительные электроды, между которыми помещают сенсорный (или газочувствительный) материал. Самыми популярными материалами для изготовления хеморезисторов являются широкозонные полупроводники из оксидов и сульфидов металлов, которые отличаются высокой газочувствительностью и долговременной стабильностью при работе в диапазоне низких концентраций газов и летучих органических соединений (ЛОС).

Так, известен газовый сенсор на основе оксида металла (см. CN 111272825, МПК G01N 27/12, опубл. 12.06.2020), содержащий подложку, на которую последовательно нанесены встречно-штыревые электроды, изготовленные из золота или серебра, и слой оксида металла, выбранный из группы: CuO, ZnO, СоО, NiO. На слое оксида металла расположены частицы благородного металла с радиусом от 20 нм до 100 нм. На слой оксида металла и на частицы благородного металла нанесены частицы оксида металла.

Известен способ изготовления газового сенсора на основе оксида металла (см. CN 109709163, МПК G01N 27/12, опубл. 20.04.2021), включающий смешивание (0,14-0,16) мас. % бактериального гидрогеля с (0,1-1,0) ммоль/л раствором соли металла, выдерживают в течение (12-48) часов, осадок промывают деионизованной водой и лиофильно сушат в течение (1-2) дней с получением сухого геля целлюлозы, содержащего адсорбированные на нем ионы металлов. Сухой гель целлюлозы прокаливают при температуре (400-800)°С в течение (1-5) часов, с получением хлопьевидных частиц оксида металла. Частицы оксида металла смешивают с летучим реагентом и дополнительно измельчают. Полученную суспензию наночастиц размером (10-80) нм оксида металла наносят на керамическую подложку с закрепленным на ней электродом и выдерживают при температуре (250-400)°С в течение, по меньшей мере, 5 дней.

Фундаментальным ограничением применения широкозонных полупроводниковых оксидов металлов в области газовой сенсорики является практически полное отсутствие селективности при детектировании различных газов и ЛОС. Одним из потенциальных технических решений для повышения селективности является объединение хеморезисторов в наборы или мультисенсорные линейки, совокупный сигнал которых является селективным при соответствующем выборе сенсорных элементов.

Так, известен газовый мультисенсор хеморезистивного типа на основе вискеров сульфида титана (см. RU 2684429, МПК G01N 27/12, G01N 27/125, опубл. 19.04.2019), в котором в качестве газочувствительного материала используют матричный слой вискеров сульфида титана TiS3, помещенный на диэлектрическую подложку между измерительными электродами, у которого при комнатной температуре изменяется сопротивление под воздействием примесей органических паров или паров воды в окружающем воздухе. Количество измерительных электродов составляет более трех, поверх которых наносят матричный слой вискеров сульфида титана различной плотности; при этом слой, заключенный между каждой парой электродов, образует сенсорный элемент, а вся совокупность сенсорных элементов образует мультисенсорную линейку.

Известен мультисенсорный чип (см. US 5783154, МПК G01N 25/16, G01N 27/12, G01N 33/00, опубл. 21.07.1998), содержащий нанесенный на подложку магнетронным распылением набор хеморезистивных полосковых сегментов, состоящих из полупроводниковой пленки оксида металла, сегментированной компланарными электродами и легированной таким образом, что ее состав изменяется непрерывно между компланарными электродами. На противоположной стороне подложки сформированы нагревательные электроды в форме меандра.

Известен способ изготовления газового мультисенсора кондуктометрического типа на основе оксида олова (см. ЕА 032236, МПК G01N 27/407, B82Y 15/00, опубл. 30.04.2019) методом электрохимического осаждения в емкости, оборудованной электродом сравнения и противоэлектродом и заполненной раствором, содержащим нитрат-анионы и катионы олова из солей SnCl2 и NaNO3. Слой оксида олова в виде нанокристаллов осаждают с помощью циклического электрохимического процесса на диэлектрическую подложку, оборудованную полосковыми сенсорными электродами, выполняющими роль рабочего электрода. Циклическую последовательность изменения потенциалов применяют многократно, но не менее трех раз, до исчезновения пика на кривой вольтамперометрии, соответствующего растворению металлического олова.

Известен способ изготовления мультиэлектродного газоаналитического чипа на основе мембраны нанотрубок диоксида титана (см. ЕА033789, МПК G01N 27/407, опубл. 26.11.2019), по которому нанотрубки диоксида титана формируют методом электрохимического анодирования титана в электрохимической ячейке в электролите с добавкой фторида аммония до 1 мас. % при постоянном напряжении в течение 20-300 мин до завершения формирования нанотрубок высотой до 10 мкм и толщиной стенок до 100 нм. Остатки титанового подслоя удаляют в растворе метилового спирта с добавкой брома в объемном соотношении 1:8-1:10 при комнатной температуре. Полученную мембрану из нанотрубок диоксида титана последовательно промывают в спиртовых растворах до удаления следов раствора травления и переносят в емкость, где помещают на поверхность дистиллированной воды, откуда мембрану из нанотрубок диоксида титана осаждают на поверхность подложки чипа путем вытягивания из раствора и сушат на воздухе при комнатной температуре до удаления воды.

Общими недостатками представленных технических решений и, в целом, применения широкозонных полупроводниковых оксидов и сульфидов металлов являются как сложность синтеза металлоксидных структур, что приводит к повышенной стоимости конечного устройства, так и необходимость их нагрева в процессе эксплуатации до температур Т=300-350°С, что приводит к высокому энергопотреблению (более 250 мВт), ограничивая их применение в газовых детекторах с автономным питанием, и не позволяет использовать их в устройствах с повышенными требованиями к пожаро- и взрывобезопасности. Кроме того, оксиды металлов имеют низкую устойчивость к отравлению рядом газов и ЛОС, таких как сероводород и аммиак, что накладывает ограничения на применение данных материалов в газовых датчиках для детектирования утечек широкой линейки газов и ЛОС.

Обозначенные недостатки привели к развитию применения для формирования газовых сенсоров не макро- и микроструктур на основе широкозонных полупроводниковых оксидов и сульфидов металлов, а нанокомпозитов на основе наночастиц данных и иных металлов и производных графена - графеновых слоев, края и базальная плоскость которых модифицированы заданной функциональной группой, такой как карбоксил (-СООН), кетон (>С=0), амин (-NH2), альдегид (-СНО) и др. Такие структуры не требуют нагрева в процессе эксплуатации, сохраняя высокую чувствительность, присущую широкозонным полупроводниковым оксидам и сульфидам металлов, более устойчивы к отравлению при экспонировании к высоким концентрациям газов и ЛОС, имеют значительно меньшее базовое сопротивление, снижая требования к измерительному оборудованию. Кроме того, применение производных графена с различной функционализацией позволяет в широких пределах настраивать селективность газовых датчиков и мультисенсорных линеек на их основе.

На сегодняшний день из уровня техники известно множество конструкций газовых сенсоров хеморезистивного типа на основе производных графена, модифицированных наночастицами различных металлов в чистой, оксидной и иных формах.

Известен способ изготовления керамического газового сенсора (см. CN 109896499, МПК В81С 1/00, G01N 27/00, опубл. 09.02.2021), включающий очистку керамической подложки водным раствором концентрированной серной кислоты и дихромата калия, и кипячение ее в течение 30-60 минут, промывку деионизованной водой, формирование литографией нагревательного резиста и сигнальных выходных электродов толщиной 500-1500 нм, нанесение затравочного слоя из NiAl2O4 или из CuAl2O4 химическим осаждением из паровой фазы, отжиг подложки в восстановительной атмосфере при температуре 800-1100°С и формирование кластеров Ni или Си на поверхности подложки. Далее выращивают слой графена химическим осаждением из паровой фазы с использованием СН4 или С2Н4 в качестве источника углерода при температуре роста 800-1100°С, проводят функциональную химическую модификацию графена оксидом серебра или органическим раствором концентрацией в пределах от 0,05 мг/мл до 2 мг/мл с последующей сушкой при температуре 50-200°С.

Недостатком известного газового сенсора является сложный многостадийный протокол изготовления, требующий использования дорогостоящего оборудования.

Известен газовый сенсор диоксида азота (см. US 20170016867, МПК G01N 33/00, Н01В 1/04, опубл. 19.01.2017), включающий кремниевую подложку с полиимидным покрытием, на которой сформирован слой из смеси многостенных углеродных нанотрубок, частично восстановленного оксида графена и наночастиц триоксида вольфрама, расположенный между двумя гребенчатыми электродами из Au.

Известный газовый сенсор имеет узкую область применения, так как предназначен только для обнаружения диоксида азота.

Известен способ изготовления газового сенсора (см. US 20170016867, МПК G01N 33/00 Н01В 1/04, опубл. 19.01.2017), включающий формирование на кремниевой подложке с полиимидным покрытием двух гребенчатых электродов из Au, смешивание углеродных многостенных нанотрубок и порошка частично восстановленного оксида графена, взятых в массовом соотношении 3:1, с а-терпениолом, добавление в раствор наночастиц триоксида вольфрама, взятых по отношению к восстановленному оксиду графена в массовом соотношении 2:1, и нанесение полученной смеси на кремниевую подложку между гребенчатых электродов, сушку и отжиг при температуре 200°С.

Изготовленный известным способом газовый сенсор предназначен только для обнаружения диоксида азота, что сужает область его применения.

Известен газоаналитический мультисенсорный чип на основе аминированного графена и наночастиц оксидов металлов (см. RU 2776335, МПК G01N 27/12, опубл. 18.07.2022), совпадающий с настоящим решением по наибольшему числу существенных признаков и принятый за прототип. Известный газоаналитический мультисенсорный чип-прототип включает диэлектрическую подложку, расположенные на подложке компланарные полосковые электроды, терморезисторы и нагреватели, слой газочувствительного материала переменной толщины, изменяющейся в диапазоне от 250 нм до 300 нм и обладающей пористостью, равной или превышающей значение 200 м2/г. Газочувствительный материал выполнен из аминированного графена с содержанием первичных аминов не менее 4 ат.%, на поверхности которого иммобилизованы наночастицы оксида металла, такие как оксид цинка (ZnO), диоксид олова (SnO2), диоксид титана (TiO2), оксид церия (СеО) или оксид меди (CnO), с размером частиц от 10 до 20 нм. При этом каждая пара компланарных полосковых электродов образует сенсорный сегмент матричного слоя композита на основе аминированного графена, модифицированного наночастицами оксидов металлов, сопротивление которого из меняется под воздействием паров и газов, адсорбируемых из воздуха при комнатной температуре.

Недостатками известного технического решения является узкий диапазон детектируемых газов.

Известен способ изготовления газоаналитического мультисенсорного чипа на основе аминированного графена и наночастиц оксидов металлов (см. RU 2776335, МПК G01N 27/12, опубл. 18.07.2022), совпадающий с настоящим решением по наибольшему числу существенных признаков и принятый за прототип. Известный способ-прототип изготовления газоаналитического мультисенсорного чипа включает нанесение на поверхность диэлектрической подложки набора компланарных полосковых электродов из благородного металла толщиной (0,1-1) мкм и шириной (50-200) мкм с зазором между электродами (10-100) мкм, нагревателей и терморезисторов, получение суспензии нанокомпозита аминированного графена с наночастицами оксидов металлов путем добавления навески порошка аминированного графена в изопропиловый спирт в соотношении 0,01-0,05 г/л, ее обработки в ультразвуковой ванне в течение 2-3 минут, перемешивании на вихревом встряхивателе в течение 2-5 минут до достижения суспензии однородного цвета, с последующим добавлении по каплям, при постоянном перемешивании, суспензии выбранных наночастиц оксида металла с размером частиц от 10 нм до 20 нм до конечной концентрации 0.02-0.03 г/л и последующим тщательным перемешивании полученной суспензии в течение 4-6 часов. Суспензию, содержащую аминированный графен с наночастицами оксидов металлов, наносят в виде тонкой пленки переменной толщины от 35 нм до 350 нм на поверхность подложки сенсора или чипа, содержащей набор компланарных полосковых электродов, сушат полученную структуру не менее 30 минут при комнатной температуре и при нагреве до 40-50°С в течение 30-60 минут.

Недостатками известного способа-прототипа являются необходимость использования сложного в получении аминированного графена, отсутствие возможности получения нанокомпозита с наночастицами благородных металлов, отсутствие возможности управления размерами наночастиц металлов.

Задачей настоящего изобретения являлась разработка газоаналитического мультисенсорного чипа на основе нанокомпозита восстановленного оксида графена, модифицированного наночастицами благородных металлов, с расширенной номенклатурой детектируемых газов, повышенной газочувствительностью и эффективностью распознавания газов, упрощение способа его изготовления по сравнению с существующими аналогами, расширение номенклатуры газовых детекторов на основе газочувствительных материалов, работающих при комнатной температуре (без необходимости нагрева газочувствительного слоя).

Поставленная задача решается группой изобретений, объединенных единым изобретательским замыслом.

В части устройства задача решается тем, что газоаналитический мультисенсорный чип на основе восстановленного оксида графена, модифицированного наночастицами благородных металлов, включает диэлектрическую подложку, на которой сформированы компланарные полосковые электроды из благородного металла, терморезисторы и нагреватели, при этом, по меньшей мере, на часть поверхности электродов и на подложку между электродами нанесен слой газочувствительного материала, у которого при комнатной температуре изменяется сопротивление под воздействием примесей органических паров или паров воды в окружающем воздухе. Новым является то, что газочувствительный слой разделен на два или более сегмента, каждый из которых представлен нанокомпозитом (вОГ-Ме, где Me - металл) на основе восстановленного оксида графена, на поверхности которого химическим способом выращены наночастицы одного из благородных металлов, таких как золото (Au), платина (Pt), и/или палладий (Pd).

В одном из частных вариантов реализации изобретения газочувствительный слой выполнен из трех сегментов, сформированных на основе восстановленного оксида графена, модифицированного наночастицами золота, восстановленного оксида графена, модифицированного наночастицами платины и восстановленного оксида графена, модифицированного наночастицами палладия.

Размер наночастиц благородных металлов составляет от 5 нм до 50 нм.

Размер кристаллитов в наночастицах отличается от размера наночастиц не более чем на 10%.

Расстояние между отдельными наночастицами или их кластерами составляет не менее 5 нм и не более 50 нм.

Слой каждого нанокомпозита вОГ-Ме может быть выполнен с переменной толщиной от 5 нм до 350 нм, предпочтительно от 10 нм до 300 нм.

На каждом участке слоя нанокомпозита вОГ-Ме размером от 20% до 40% общей площади сегмента может быть изменение толщины слоя от 20% до 40%.

В части способа задача решается тем, что способ изготовления газоаналитического мультисенсорного чипа на основе нанокомпозита вОГ-Ме включает нанесение на поверхность диэлектрической подложки набора компланарных полосковых электродов, нагревателей и терморезисторов, с последующим формированием, по меньшей мере, на части поверхности электродов и на поверхности подложки между электродами сегментированного слоя газочувствительного материала, получаемого химической модификацией оксида графена. Новым в способе является то, что осуществляют химическую модификацию оксида графена с получением нанокомпозитов на основе восстановленного оксида графена, на поверхности которого химическим способом выращены наночастицы одного из благородных металлов, таких как золото (Au), платина (Pt), палладий (Pd).

Слой каждого нанокомпозита вОГ-Ме может быть выполнен с переменной толщиной от 5 нм до 350 нм, предпочтительно от 10 нм до 300 нм.

Нанокомпозиты восстановленного оксида графена с наночастицами благородных металлов получают

(1) на первом этапе добавлением в смесь 450-500 мл деионизованной воды (H2O) и 450-500 мл изопропилового спирта (С3Н6О) навески порошка гексахлораурата водорода (H2AuCl6), гексахлороплатината(IV) калия (K2PtCl6) или гексахлоропалладата(IV) калия (K2PdCl6) для получения наночастиц золота (Au), платины (Pt) или палладия (Pd), соответственно, в соотношении 0,4-1 г/л, перемешиванием в течение 15-30 минут, добавлением навески порошка оксида графена в соотношении 0,02-0,04 г/л, перемешиванием в течение 15-30 минут, добавлением борогидрида натрия (NaBH4) в соотношении 3-8 г/л, перемешиванием в течение 4-8 часов, (2) на втором этапе очисткой полученной суспензии с помощью центрифугирования со скоростью 12000-12500 об/мин в течение 15-20 мин, удалением надосадочной жидкости, добавлением к полученному осадку изопропилового спирта в соотношении 1-2 л/г, перемешиванием суспензии в течение 2-3 минут, повторным центрифугированием, и удалением надосадочной жидкости.

Нанесение суспензии осуществляют методом аэрозольного напыления с использованием маски с окном длиной 6-10 мм и шириной 1-3 мм при расходе суспензии 0,1-10 мл/см2.

Аэрозольное нанесение выполняют после предварительного нагрева диэлектрической подложки до температуры 120-150°С.

После нанесения каждого сегмента нанокомпозита вОГ-Ме, маску смещают на 1-3 мм в направлении, перпендикулярном полосковым электродам, и процедура аэрозольного нанесения повторяется для нанокомпозита с другими наночастицами благородных металлов.

Высушивание осуществляют при температуре 50-120°С в течение 30-60 минут до полного удаления остатков растворителя.

В одном из частных вариантов реализации изобретения на поверхность электродов и подложки между электродами наносят три различные суспензии нанокомпозита вОГ-Ме с образованием трех сегментов газочувствительного слоя, при этом в качестве суспензий нанокомпозита вОГ-Ме используют суспензию восстановленного оксида графена, модифицированного наночастицами золота, суспензию восстановленного оксида графена, модифицированного наночастицами платины, суспензию восстановленного оксида графена, модифицированного наночастицами палладия.

Присутствие наночастиц Au, Pt, Pd на поверхности графена повышает хеморезистивный отклик датчика к молекулам разных газов, что обусловлено формированием локальных областей р-n переходов в зонах контакта наночастиц и восстановленного графена, обладающих разной величиной работы выхода. При сорбции молекул газа в данных гетеро-областях происходит изменение величины потенциального барьера между наночастицами и слоем графена, а также перераспределение плотности заряда, совместно приводящее к существенным изменением сопротивления всего композита, обуславливая хеморезистивный эффект.

Получение наночастиц с размерами не более 50 нм позволяет добиться максимального вклада поверхности наночастиц, подверженной адсорбции молекул газа, в величину работы выхода наночастиц и локализацию заряда на них, а также максимальной плотности локальных областей р-n переходов в композите при той же массовой концентрации вводимых частиц. Уменьшение размера частиц до значений менее 5 нм приводит к нерациональному усложнению процедуры получения композита и нарушению структурной стабильности наночастиц.

Получение наночастиц с размером кристаллитов, отличным более чем на 10% от размера самих наночастиц, приводит к появлению существенного вклада аморфной составляющей наночастиц на их поверхности на электронную структуру и процессы переноса носителей заряда, что обуславливает существенное снижение газочувствительности композита.

Снижение расстояния между наночастицами до значений менее 5 нм приводит к существенному увеличению риска агрегации частиц и снижает доступность поверхности материала молекулам газа, что приводит к ухудшению газочувствительных характеристик материала. Увеличение расстояния более 50 нм приводит к недостаточно высокой плотности расположения локальных областей р-n переходов в композите при той же массовой концентрации вводимых частиц.

Получение нанокомпозита восстановленного оксида графена с наночастицами благородных металлов химической модификацией оксида графена позволяет регулировать размер наночастиц и плотность их расположения в указанных пределах с высокой точностью, обеспечивая получения суспензий нанокомпозитов вОГ-Ме требуемого объема с заданной морфологией и физическими свойствами для формирования газочувствительных слоев.

Использование аэрозольного метода нанесения суспензий композитов вОГ-Ме позволяет обеспечить формирование отдельных сегментов газочувствительного слоя из одного конкретного материала и с высокой точностью регулировать площадь и геометрию каждого сегмента.

Выполнение сегментов газочувствительного слоя из различных нанокомпозитов вОГ-Ме, а также имеющих различающуюся и переменную толщину, позволяет добиваться увеличения вариации хеморезистивного отклика на различных участках газового сенсора (в виде мультисенсорного чипа) к разным газам из-за возникающих неоднородностей по структуре слоев нанокомпозитов на основе восстановленного оксида графена и наночастиц благородных металлов. Как результат, совокупный векторный отклик всей системы сенсорных элементов, расположенных на чипе, оказывается чувствительным к виду тестового газа, что дает возможность значительно повысить селективность их обнаружения после обработки векторных сигналов чипа методами распознавания образов (Сысоев В.В., Мусатов В.Ю. Газоаналитические приборы «электронный нос» // Саратов: Сарат.гос.тех. ун-т. - 2011. - 100 с). Это позволяет не только детектировать газы (функция сенсора), но и идентифицировать их (функция газоанализатора).

При этом при толщине слоя менее 5 нм равномерное покрытие нанокомпозитами вОГ-Ме поверхности компланарных электродов и пространства (зон) между ними не достигается.

Увеличение толщины слоя вОГ-Ме более 350 нм приводит к ухудшению доступа анализируемого газа или паров аналитов к нижним слоям материала, непосредственно контактирующим с измерительными электродами, что вызывает снижение газочувствительности мультисенсорного чипа.

Отсутствие нагрева подложки в процессе аэрозольного нанесения приводит к сохранению растворителя (изопропиловый спирт), присутствие которого приводит к снижению газочувствительности мультисенсорного чипа.

Высушивание суспензий нанокомпозитов вОГ-Ме в заявленных режимах после аэрозольного нанесения обеспечивает удаление остатков растворителя, а также формирование устойчивого электрического контакта между измерительными электродами и сегментами газочувствительного слоя. Использование температур более 120°С может привести к началу агрегации наночастиц благородных металлов на поверхности восстановленного оксида графена и, как следствие, к снижению селективности распознавания газов. Использование температур менее 50°С является недостаточным для удаления остатков растворителя и создания устойчивого интерфейса между измерительными электродами и газочувствительным слоем.

Настоящее изобретение поясняется чертежами, где:

на фиг. 1 представлено схематическое изображение газоаналитического мультисенсорного чипа;

на фиг. 2 показан в разрезе по линии А-А газоаналитический мультисенсорный чип, изображенный на фиг. 1;

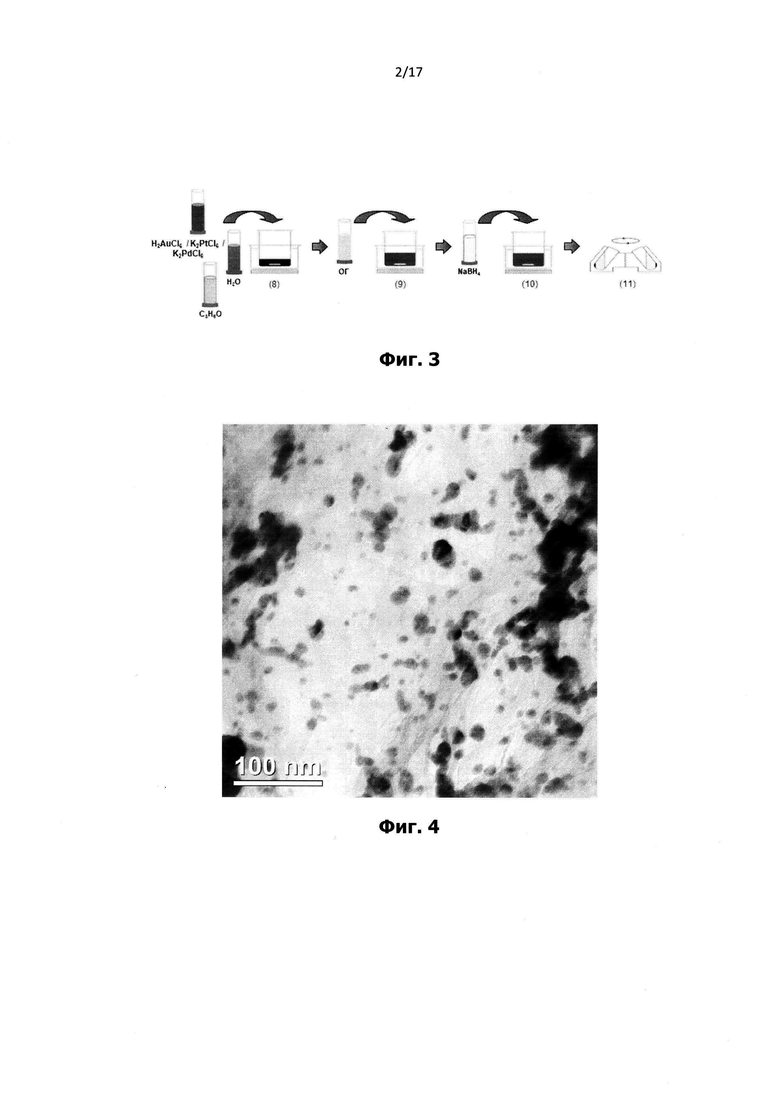

на фиг. 3 показана схема получения суспензий нанокомпозитов вОГ-Au, вОГ-Pt, вОГ-Pd;

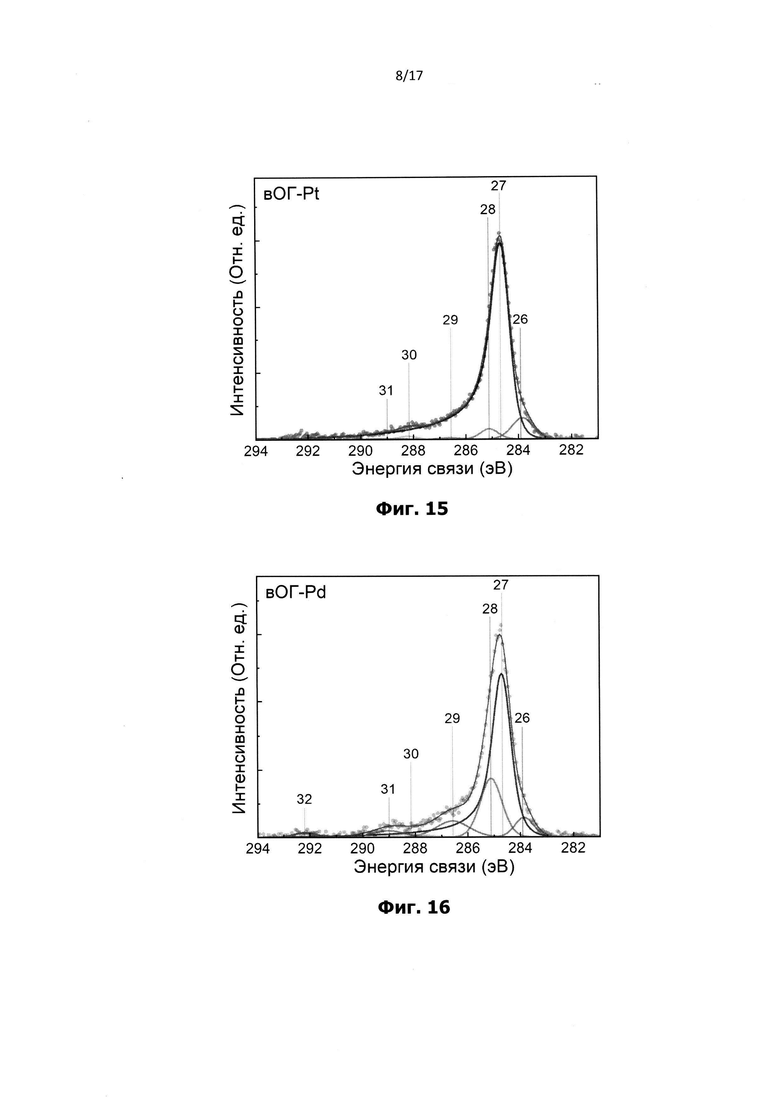

на фиг. 4 представлено изображение, демонстрирующее распределение наночастиц Au на поверхности восстановленного оксида графена в композите вОГ-Au, полученное с помощью просвечивающего электронного микроскопа, увеличение ×90000;

на фиг. 5 представлено изображение, демонстрирующее распределение наночастиц Pt на поверхности восстановленного оксида графена в композите вОГ-Pt, полученное с помощью просвечивающего электронного микроскопа, увеличение × 90000;

на фиг. 6 представлено изображение, демонстрирующее распределение наночастиц Pd на поверхности восстановленного оксида графена в композите вОГ-Pd, полученное с помощью просвечивающего электронного микроскопа, увеличение × 90000;

на фиг. 7 приведена схема изготовления газоаналитического мультисенсорного чипа;

на фиг. 8 представлено поперечное сечение слоя нанокомпозита вОГ-Ме изготовленного газоаналитического мультисенсорного чипа в зоне с минимальной толщиной газочувствительного слоя, полученное с помощью электронного микроскопа, увеличение × 80000;

на фиг. 9 представлено поперечное сечение слоя нанокомпозита вОГ-Ме изготовленного газоаналитического мультисенсорного чипа в зоне с максимальной толщиной газочувствительного слоя, полученное с помощью электронного микроскопа, увеличение × 80000;

на фиг. 10 представлено изображение поверхности слоя нанокомпозита вОГ-Ме в образце изготовленного газоаналитического мультисенсорного чипа, полученное с помощью электронного микроскопа, увеличение × 20000;

на фиг. 11 приведен обзорный рентгеновский фотоэлектронный спектр слоя нанокомпозита вОГ-Аи;

на фиг. 12 приведен обзорный рентгеновский фотоэлектронный спектр слоя нанокомпозита вОГ-Pt;

на фиг. 13 приведен обзорный рентгеновский фотоэлектронный спектр слоя нанокомпозита вОГ-Pd;

на фиг. 14 приведен рентгеновский C1s фотоэлектронный спектр слоя нанокомпозита вОГ-Аи;

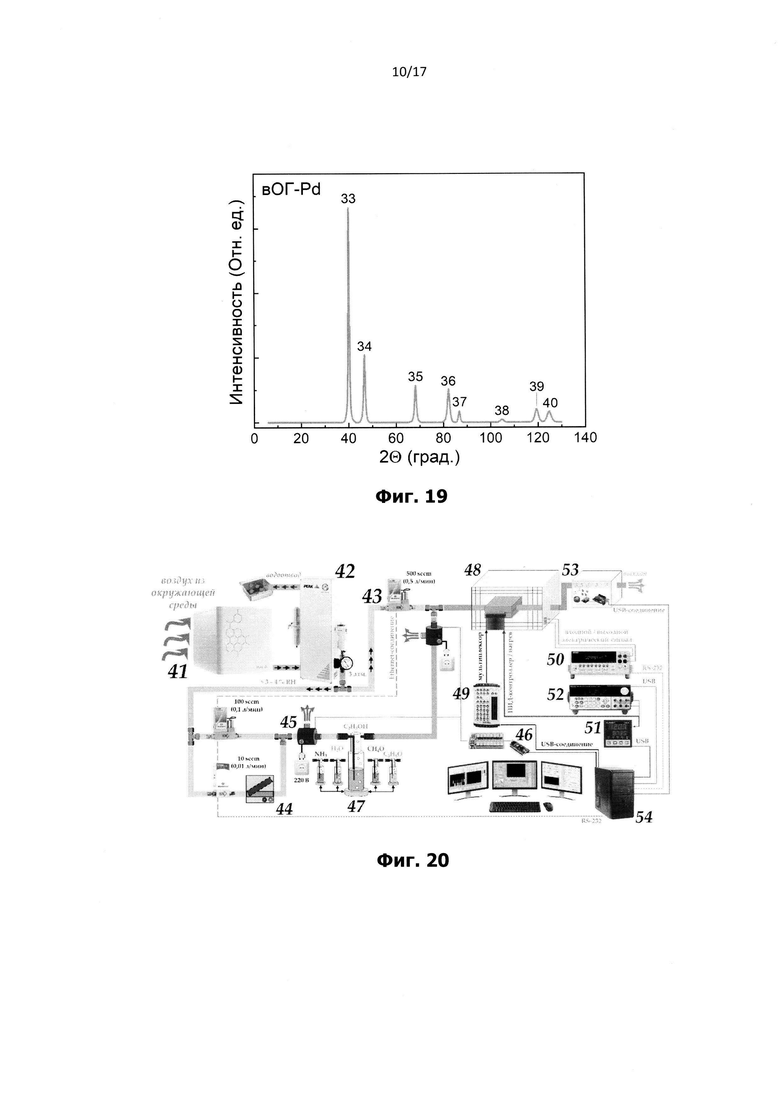

на фиг. 15 приведен рентгеновский C1s фотоэлектронный спектр слоя нанокомпозита вОГ-Pt;

на фиг. 16 приведен рентгеновский C1s фотоэлектронный спектр слоя нанокомпозита вОГ-Pd;

на фиг. 17 представлена дифрактограмма нанокомпозита вОГ-Аи;

на фиг. 18 представлена дифрактограмма нанокомпозита вОГ-Pt;

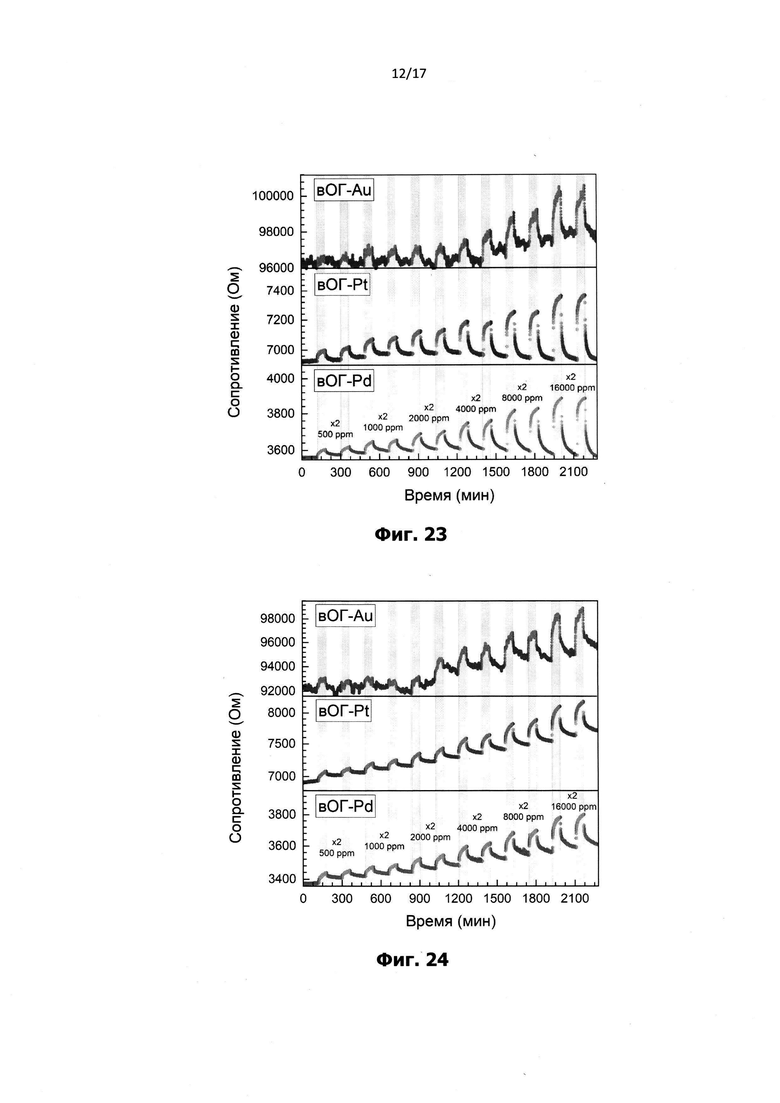

на фиг. 19 представлена дифрактограмма нанокомпозита вОГ-Pd;

на фиг. 20 показана схема экспериментальной установки, использованной в примере для измерения хеморезистивного отклика газоаналитического мультисенсорного чипа на основе нанокомпозитов вОГ-Ме;

на фиг. 21 приведена вольтамперная характеристика типичного сенсорного элемента сегмента газочувствительного слоя на основе нанокомпозита вОГ-Au образца изготовленного газоаналитического мультисенсорного чипа во время функционирования при комнатной температуре в атмосфере сухого воздуха;

на фиг. 22 приведены вольтамперные характеристики типичных сенсорных элементов сегментов газочувствительного слоя на основе нанокомпозитов вОГ-Pt и вОГ-Pd образца изготовленного газоаналитического мультисенсорного чипа во время функционирования при комнатной температуре в атмосфере сухого воздуха;

на фиг. 23 - фиг. 27 показаны изменения сопротивления типичных сенсорных элементов (газовых сенсоров) в сегментах газочувствительного слоя на основе нанокомпозитов вОГ-Аи, вОГ-Pt и вОГ-Pd образца изготовленного газоаналитического мультисенсорного чипа во время функционирования при комнатной температуре при воздействии паров метанола (фиг. 23), этанола (фиг. 24), ацетона (фиг. 25), аммиака (фиг. 26) и воды (фиг. 27) в смеси с сухим воздухом в диапазоне концентраций (0,5-16)×103 ррт;

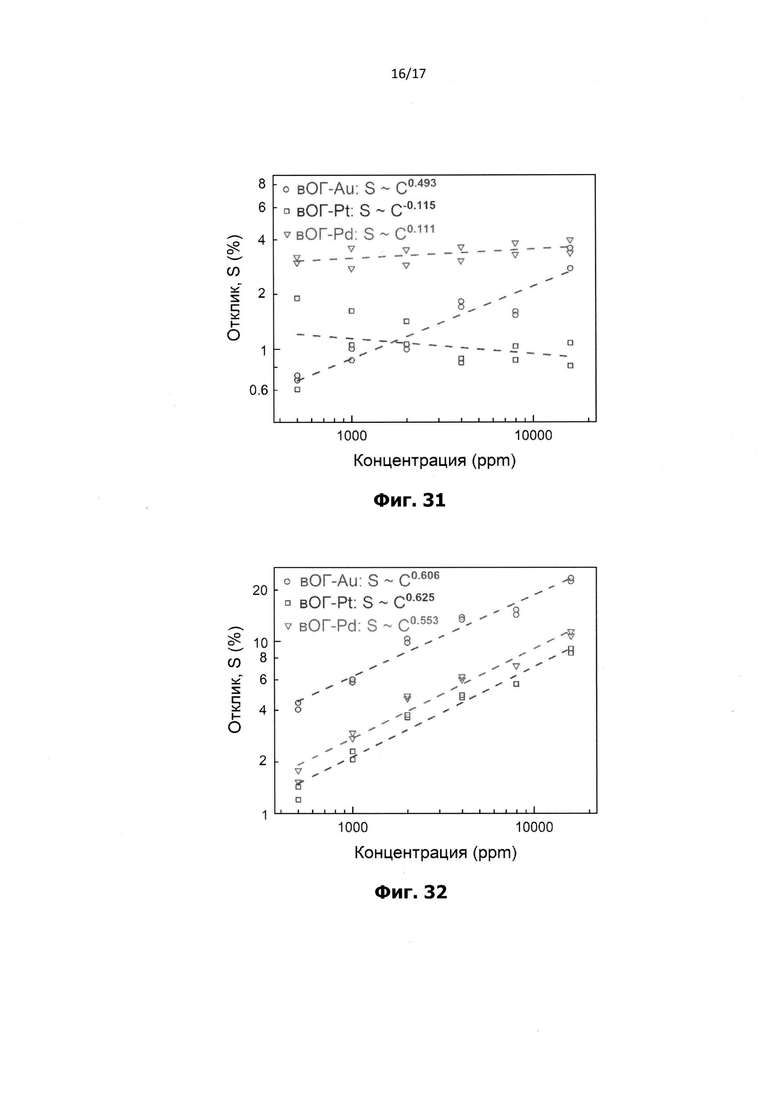

на фиг. 28 - фиг. 32 представлены графики зависимости медианного хеморезистивного отклика сенсорных элементов в сегментах газочувствительного слоя на основе нанокомпозитов вОГ-Аи, вОГ-Pt и вОГ-Pd образца изготовленного газоаналитического мультисенсорного чипа, функционирующего при комнатной температуре, от концентрации паров метанола (фиг. 28), этанола (фиг. 29), ацетона (фиг. 30), аммиака (фиг. 31) и воды (фиг. 32), экспериментальные точки на фиг. 28 - фиг. 32 аппроксимированы пунктирной кривой; на фиг. 33 показаны результаты обработки векторного сигнала образца изготовленного газоаналитического мультисенсорного чипа, функционирующего при комнатной температуре, к воздействию паров метанола, этанола, ацетона, аммиака и воды в смеси с сухим воздухом методом линейно-дискриминантного анализа (ЛДА), где точки показывают экспериментальные мультисенсорные сигналы, эллипсы - ограничивают области кластеров сигналов к воздействию аналитов, построенных вокруг центра тяжести, согласно нормальному распределению с доверительной вероятностью 0,9.

Позициями на фиг. 1 - фиг. 33 обозначены:

1 - диэлектрическая подложка; 2 - компланарный полосковый электрод, 3 -терморезистор, 4 - нагреватель, 5 - сегмент газочувствительного слоя на основе композита восстановленного оксида графена с наночастицами золота, 6 - сегмент газочувствительного слоя на основе композита восстановленного оксида графена с наночастицами платины, 7 - сегмент газочувствительного слоя на основе композита восстановленного оксида графена с наночастицами платины, 8 - этап формирования базовой суспензии, содержащей порошок гексахлораурата водорода (H2AuCl6)/гексахлороплатината(IV) калия (K2PtCl6)/гексахлоропалладата(IV/) калия (K2dCl6) в смеси изопропилового спирта и воды, 9 - этап добавления оксида графена к базовой суспензии, 10 - этап формирования реакционной смеси путем добавления гиродбората натрия в реакционную смесь, 11 - этап очистки суспензии, содержащей нанокомпозит вОГ-Au/вОГ-Pt/вОГ-Pd, с помощью центрифугирования при добавлении избытка изопропилового спирта, 12 - этап получения базовых суспензий композитов вОГ-Au/вОГ-Pt/вOГ-Pd, 13 -этап гомогенизации суспензий нанокомпозитов вОГ-Au/вОГ-Pt/вOГ-Pd с помощью обработки ультразвуком, 14 - этап аэрозольного нанесения нанокомпозитов вОГ-Au/вОГ-Pt/вOГ-Pd на поверхность мультиэлектродной подложки через маску для формирования отдельного сегмента газочувствительного слоя из одного из нанокомпозитов, 15 - этап высушивания и нагрева газочувствительного слоя на основе нанокомпозитов вОГ-Au/вОГ-Pt/вOГ-Pd на поверхности газоаналитического мультисенсорного чипа, 16 - пик углерода С 1s, 17 - пик кислорода О 1s, 18 - пик золота Au 4f, 19 - пик золота Au 4d, 20 - пик золота Au 4р3/2, 21 - пик платины Pt 4f, 22 - пик платины Pt 4d, 23 - пик платины Pt 4р3/2, 24 - пик палладия Pd 3d, 25 - пик палладия Pd 3р, 26 - пик вакансионных дефектов C-V, 27 - пик С=С углеродных связей, 28 - пик С-С углеродных связей, 29 - пик С-ОН гидроксильных групп, 30 - пик С=0 карбонильных групп, 31 - пик СООН карбоксильных групп, 32 - пик п-п* плазмона, 33 - дифракционный максимум (111), 34 - дифракционный максимум (200), 35 - дифракционный максимум (220), 36 - дифракционный максимум (311), 37 - дифракционный максимум (222), 38 - дифракционный максимум (400), 39 - дифракционный максимум (331), 40 - дифракционный максимум (420), 41 - компрессор, осуществляющий забор воздуха из окружающей среды, 42 - фильтр-осушитель, 43 - контроллер газовых потоков, 44 - двухходовой электромагнитный клапан, 45 - трехходовой электромагнитный клапан, 46 - реле-модуль для управления открытием/закрытием клапанов, 47 -барботер, осуществляющий ввод паров воды и органических аналитов в измерительную систему; 48 - клетка Фарадея с помещенным внутрь газоаналитическим чипом в герметичной камере из нержавеющей стали; 49 - платформа сбора данных; 50 - измерительный мультиметр; 51 - ПИД контроллер; 52 - источник питания для нагревателей; 53 - камера, содержащая контрольный коммерческий полупроводниковый датчик на спирты и датчик влажности; 54 -персональный компьютер.

Ниже представлено более детальное описание реализации настоящей группы изобретений, которое не ограничивает объем притязаний изобретений, а демонстрирует возможность их осуществления с достижением указанного выше технического результата.

Настоящий газоаналитический мультисенсорный чип (фиг. 1 - фиг. 2) включает диэлектрическую подложку 1 с нанесенным на нее набором компланарных полосковых измерительных электродов 2, выполненных из благородного металла, например, из золота или из платины, шириной (1-100) мкм, толщиной (50-1000) нм и межэлектродным зазором (1-100) мкм. Подложка 1 может быть выполнена из кварца, стекла, керамики, кремния с термически выращенным слоем оксида кремния толщиной 300 нм и более, или любого другого диэлектрического материала, известного из уровня техники. Количество компланарных полосковых измерительных электродов может составлять 3 и более. Также на фронтальную поверхность или обратную сторону подложки нанесены тонкопленочные терморезисторы 3 и нагреватели 4, выполненные из благородного металла, например, из платины, золота или серебра. Поверхность электродов 2 и подложки 1 между ними покрыта по меньшей мере двумя отдельными сегментами газочувствительного слоя 5-7 (сенсорные элементы на основе газочувствительного слоя), каждый из которых покрывает не менее 10% от общей площади поверхности электродов 2 и подложки между ними 1. В качестве материалов для сегментов газочувствительного слоя 5-7 выбираются нанокомпозиты на основе восстановленного оксида графена с наночастицами благородных металлов (вОГ-Ме), таких как золото (Au), платина (Pt), палладий (Pd) с размерами наночастиц от 5 нм до 50 нм и расстоянием между ними не менее 5 нм и не более 50 нм. Сегменты газочувствительного слоя 5-9 выполнены отличной друг от друга толщиной от 35 нм до 350 нм с изменением толщины слоя в рамках каждого сегмента не менее чем на 10%. Изменение толщины слоя может быть монотонным с заданным законом распределения толщины в зависимости от геометрических размеров пленки (градиентным) и неоднородным, с хаотичным распределением зон различной толщины. Толщина сегментов может считаться отличной, если распределение толщины газочувствительного слоя в пределах различных сегментов отличается законом, описывающим распределение толщины, при этом граничные значения (минимальное или максимальное) интервалов изменения толщины различных сегментов могут совпадать или отличаться друг от друга.

В одном из частных вариантов реализации изобретения газочувствительный слой выполнен из трех сегментов, сформированных на основе нанокомпозита восстановленного оксида графена, модифицированного наночастицами золота (вОГ-Au), нанокомпозита восстановленного оксида графена, модифицированного наночастицами платины (вОГ-Pt), нанокомпозита восстановленного оксида графена, модифицированного наночастицами палладия (вОГ-Pd). При этом каждый из сегментов покрывает, например, 33% от общей площади поверхности электродов и подложки между электродами и имеет переменную толщину в диапазоне от 10 нм до 300 нм.

Газоаналитический мультисенсорный чип на основе нанокомпозитов вОГ-Ме изготавливают следующим образом.

На фронтальную сторону диэлектрической подложки 1, выполненной, например, из окисленного кремния, керамики, кварца или полимера, наносят методом катодного, магнетронного, ионно-лучевого, термического или любого другого метода напыления набор компланарных полосковых электродов 2 из благородного металла, например, платины или золота, шириной (1-100) мкм, толщиной 50-1000 нм и межэлектродным зазором (1-100) мкм, используя для этого маску или литографические методы. Указанные размеры электродов 2 определяются доступностью масок и разрешением стандартного микроэлектронного оборудования для их изготовления. Также на фронтальную сторону диэлектрической подложки 1 по краям наносят методом катодного, магнетронного, ионно-лучевого или термического напыления с использованием масок или литографических методов тонкопленочные терморезисторы 3 и меандровые нагреватели 4 либо из того же материала, что и компланарные полосковые электроды 2, либо из любого другого благородного металла. Далее на поверхность полосковых электродов 2 и диэлектрической подложки 1 между электродами наносят суспензии нанокомпозитов вОГ-Ме с формированием отдельных сегментов мульти-графенового газочувствительного слоя. В качестве суспензий используют органические или водные суспензии нанокомпозитов на основе восстановленного оксида графена с наночастицами благородных металлов (вОГ-Ме), таких как золото (Au), платина (Pt), палладий (Pd) с размерами наночастиц от 5 нм до 50 нм и расстоянием между ними не менее 5 нм и не более 50 нм.

Нанокомпозиты вОГ-Ме получают жидкофазным выращиванием наночастиц благородных металлов в процессе химической модификации оксида графена. Для этого, на первом этапе в смесь 450-500 мл деионизованной воды (H2O) и 450-500 мл изопропилового спирта (С3НбО) добавляют 8 навеску порошка гексахлораурата водорода (H2AuCl6), гексахлороплатината(IV) калия (K2PtCl6) или гексахлоропалладата(IV) калия (K2PdCl6) для получения наночастиц золота (Au), платины (Pt) или палладия (Pd), соответственно. Полученную дисперсию перемешивают в течение 15-30 минут с помощью магнитной или механической мешалки со скоростью 100-200 об/мин, обеспечивая однородное распределение солей металлов в объеме растворителя. В полученную смесь добавляют 9 навеску порошка оксида графена в соотношении 0,02-0,04 г/л. Полученную базовую суспензию перемешивают в течение 15-30 мин с помощью магнитной или механической мешалки со скоростью 100-200 об/мин, обеспечивая однородное распределение солей благородных металлов по поверхности оксида графена. По истечении указанного времени к полученной базовой суспензии порционно, следя за выделением водородной пены, добавляют 10 навеску борогидрида натрия (NaBH4) в соотношении 3-5 г/л и полученную реакционную смесь оставляют перемешиваться с помощью магнитной или механической мешалки со скоростью 100-200 об/мин при комнатной температуре в течение 4-8 часов. В процессе перемешивания и реакции добавленного борогидрида натрия с оксидом графена и асдорбированными солями благородных металлов происходит восстановление последних с получением нанокомпозита, представленного слоями восстановленного оксида графена с наночастицами золота, платины или палладия, в зависимости от используемой соли. Размер наночастиц и среднее расстояние между ними определяется выбранными соотношениями добавленных навесок солей металлов и борогидрида натрия.

На втором этапе проводят очистку суспензии с нанокомпозитами вОГ-Ме от побочных продуктов реакции. Для этого, полученную суспензию центрифугируют 11 со скоростью 12000-12500 об/мин в течение 15-20 мин, удаляют надосадочную жидкость, к полученному осадку добавляют изопропиловый спирт в соотношении 1-2 л/г, проводят повторное центрифугирование с параметрами, указанными выше и удаляют надосадочную жидкость В результате получают порошки композита вОГ-Ме с массивом наночастиц Au, Pt или Pd размерами от 5 нм до 50 нм при расстоянии между отдельными наночастицами или их кластерами не менее 5 нм и не более 50 нм (Фиг. 4 - Фиг. 6).

Нанесение нанокомпозитов вОГ-Ме на поверхность полосковых электродов 2 и диэлектрической подложки 1 между электродами с формированием отдельных сегментов газочувствительного слоя выполняют, например, следующим образом. Формируют рабочую суспензию 12 путем добавления к смеси 50-100 мл деионизованной воды и 50-100 мл изопропилового спирта навески наносимого нанокомпозита вОГ-Ме в соотношении 0,01-0,05 г/л и последующего перемешивания полученной суспензии с помощью магнитной или механической мешалки со скоростью 100-200 об/мин в течение 10-15 минут. Полученную рабочую суспензию обрабатывают в ультразвуковой ванне 13 с частотой ультразвука 20-40 кГц и мощностью ультразвукового излучателя в диапазоне 60-110 Вт в течение 10-15 минут. Далее выполняют аэрозольное нанесение полученных рабочих суспензий 14. Для этого, подложку 1 размещают на нагревательном столике, над подложкой на штативе или иным образом на расстоянии 1-5 мм закрепляют маску, представляющую собой металлическую или пластиковую подложку толщиной от 1 до 2 мм, размерами, превышающими размеры диэлектрической подложки на 2-5 мм, в которой сделана прямоугольная сквозная прорезь длиной от 6 мм (что соответствует расстоянию между точками разварки полосковых электродов), например, 6-10 мм, и шириной 1-3 мм. Ширина прорези регулируется, исходя из заданной ширины наносимого сегмента газочувствительного слоя из выбранного нанокомпозита. Маска закрепляется на одном из краев зоны с полосковыми электродами 2. Над маской, на расстоянии 100-200 мм, закрепляют аэрограф (например, JAS 1142 или аналог), в который заливают рабочую суспензию выбранного нанокомпозита вОГ-Ме. Температуру нагревательного столика выставляют равной 120-150°С, дожидаются нагрева подложки чипа до указанной температуры и проводят напыление рабочей суспензии. В качестве газа-носителя используют сухой очищенный воздух, полученный, например, с помощью компрессора с системой осушения, обеспечивающей количество твердых частиц не более 0,1 мкм без содержания масла, с температурой точки росы, равной -70°С. Рабочее давление находится в диапазоне от 2 атм. до 4 атм., а расход газа-носителя составляет 0,5-1 л/мин. Данные величины задаются, исходя из характеристик используемого

распылительного узла и конфигурации распылительного сопла, диаметра и формы иглы, с учетом предварительных тестовых измерений. Необходимый объем наносимой суспензии определяют выбранной толщиной сегмента газочувствительного слоя в количестве 0,1-5 мл/см2.

Описанную процедуру аэрозольного нанесения повторяют для всех суспензий выбранных нанокомпозитов вОГ-Ме, перемещая маску вдоль оси, перпендикулярной полосковым электродам, на расстояние, равное ширине сформированного сегмента, добиваясь отсутствия зазоров между формируемыми сегментами.

После нанесения всех рабочих суспензий нанокомпозитов вОГ-Ме подложку 1 с сегментами газочувствительного слоя 5-7 высушивают на воздухе при температуре 50-70°С в течение 30-60 минут. Указанные диапазоны температур и времени достаточны для стабилизации и окончательного формирования на чипе сегментов 5-7 нанокомпозитов вОГ-Ме с хорошей адгезией и образованием омического электрического контакта с измерительными электродами 2 при отсутствии изменений в расположении наночастиц благородных металлов. Полученная непрерывная пленка из не менее двух сегментов газочувствительного слоя на основе нанокомпозитов вОГ-Ме 5-7 обладает переменной толщиной в диапазоне от 5 нм до 350 нм, а на каждом участке слоя нанокомпозита вОГ-Ме размером от 20% до 40% общей площади сегмента достигается изменение толщины слоя от 20% до 40%.

Таким образом получают газовый детектор - газоаналитический мультисенсорный чип хеморезистивного типа, в котором в качестве газочувствительного материала на поверхности и между полосковыми электродами 2 используют несколько нанокомпозитов вОГ-Ме, синтезированных методом химической модификации оксида графена, у которых при комнатной температуре изменяется сопротивление под воздействием примесей паров спиртов, аммиака, ацетона или паров воды в окружающем воздухе. Различие в материале наночастиц в различных сегментах чипа, размерах и плотности расположения наночастиц, толщине газочувствительного слоя для различных хеморезистивных элементов чипа позволяет формировать векторный сигнал, который отличается при воздействии разных тестовых газов-аналитов, что дает возможность их селективно детектировать.

Состав и концентрацию наночастиц Me определяют на основе анализа интегральной интенсивности спектральных компонент 16-25 (пиков) в обзорных рентгеновских фотоэлектронных спектрах (фиг. 11-13), соответствующих остовной линии С 1s 16, О 1s 17, Au 4f 18, Au 4d 19, Au 4p3/2 20, Pt 4f 21, Pt 4d 22, Pt 4p3/2 23, Pd 3d 24, Pd 3p 25. Отсутствие кислородсодержащих групп в восстановленном оксиде графена подтверждают на основе анализа С 1s рентгеновских фотоэлектронных спектров (фиг. 14-16), в которых после их разложения на компоненты 26-31 (пики) доминирует компонента 27, соответствующая атомам углерода бездефектной графеновой решетки и, в ряде случаев, появляется п-п* плазмон 32, при незначительном вкладе компонент, связанных дефектами 26, алифатическим углеродом 28 и кислородсодержащими группами 29-31. Размеры кристаллитов в полученных наночастицах определяют на основе анализа дифрактограмм полученных нанокомпозитов (фиг. 17-19), в частности сравнения полуширины и интенсивности дифракционных максимумов (111) 33, (200) 34, (220) 35, (311) 36, (222) 37, (400) 38, (331) 39.

Мультисенсорный чип, содержащий сенсорный слой из двух и более сегментов газочувствительного слоя из нанокомпозитов вОГ-Ме, разваривают микропроволокой из Au или Al, например, с помощью ультразвуковой сварки, в держатель в виде платы из керамики или стекла или полимера, например, размерами (32×45) мм, оборудованной прямоугольным окном для чипа и набором контактных площадок с осажденным металлическим слоем из Au или Pt или другого металла для формирования механического и электрического соединения между чипом и держателем с помощью микропроволоки. При этом чип находится в окне держателя и удерживается в подвешенном состоянии микропроволоками. На плату держателя наносят металлические дорожки для электрического соединения, с одной стороны, компланарных полосковых электродов, тонкопленочных терморезисторов и меандровых нагревателей чипа, а с другой стороны - мульти-штыревого разъема, количество выводов которого составляет не менее количества всех элементов мультисенсорного чипа для подсоединения к внешним электрическим устройствам. При этом дорожки выполняют, например, из тонкой пленки Au, Pt, Ag или других металлов методом трафаретной печати или методом литографии, а мульти-штыревой разъем соответствует известным стандартам, например, Erni SMC с шагом 1,27 мм или IDC с шагом 2,54 мм, или др. Электрические дорожки держателя пассивируют сверху диэлектрическим слоем.

Для измерения газочувствительных характеристик держатель с разваренным в него чипом (фиг. 1) помещают в камеру, например, из нержавеющей стали или из полимера, и экспонируют к воздействию тестовых паров аналитов. В качестве измерительного сигнала используют сопротивление сегментов газочувствительного слоя 5-7 из нанокомпозитов вОГ-Ме между полосковыми электродами 2, которое регистрируют стандартными схемами с помощью делителя или с помощью моста Уинстона, применяя соответствующий электроизмерительный блок из платформы сбора данных 49, измерительного мультиметра 50, ПИД контроллера 51 и источника питания для нагревателей 52 (фиг. 20). Для последовательного опроса сопротивлений хеморезистивных элементов мультисенсорного чипа используют мультиплексор. Рабочая температура мультисенсорного чипа на основе нанокомпозитов вОГ-Ме соответствует комнатной. При пониженных температурах мультисенсорный чип на основе нанокомпозитов вОГ-Ме нагревают и температуру поддерживают равной Т=25°С с помощью нагревателей 4, контролируя значение по сигналам от терморезисторов 3.

На мультисенсорном чипе каждый участок сегментов газочувствительного слоя 5-7 из нанокомпозитов вОГ-Ме, который находится между каждой парой измерительных полосковых электродов 2, образует отдельный сенсор или хеморезистивный элемент, а вся совокупность хеморезистивных элементов образует мультисенсорную линейку из i∈{1,n} элементов. Количество хеморезистивных элементов на чипе определяется как геометрическими размерами чипа и ограничениями по энергопотреблению, а также возможностями вычислительных процессоров для обработки всех сигналов. Сопротивления Ri сенсорных элементов чипа или их хеморезистивный отклик 5, являются компонентами вектора {Rl, R2, R3, …, Rn} или {S1, S2, S3, …, Sn}, различного для различных тестовых газов. Величину хеморезистивного отклика 5 определяют как относительное изменение сопротивления в тестовом газе Rg по отношению к сопротивлению в опорной атмосфере Rb в процентах:

- в случае если в тестовом газе сопротивление возрастает по отношению к сопротивлению в опорной атмосфере,

- в случае если в тестовом газе сопротивление возрастает по отношению к сопротивлению в опорной атмосфере,

- в случае, если в тестовом газе сопротивление уменьшается по отношению к сопротивлению в опорной атмосфере.

- в случае, если в тестовом газе сопротивление уменьшается по отношению к сопротивлению в опорной атмосфере.

Хеморезистивный эффект (рецепторная функция) в нанокомпозитах вОГ-Ме при нормальных условиях в обычной кислородосодержащей атмосфере определяется формированием локальных областей р-n переходов в зонах контакта наночастиц и восстановленного графена, обладающих разной величиной работы выхода. При сорбции молекул газа в данных гетеро-областях происходит изменение величины потенциального барьера между наночастицами и слоем графена, а также перераспределение плотности заряда, совместно приводящее к существенным изменением сопротивления всего композита, как показано в примере на фиг. 23 - фиг. 27. Дополнительным важным фактором хеморезистивного отклика в сенсорных элементах, образованных из слоев нанокомпозитов вОГ-Ме в виде пластинок, является изменение потенциальных барьеров в местах наложения таких пластинок, что существенно влияет на транспорт носителей заряда или функцию преобразования сигнала. При применении газового детектора на основе нанокомпозитов вОГ-Ме в виде газового сенсора проводят проверку линейности вольтамперной характеристики измерительных сегментов (фиг. 21-22) и калибровку его хеморезистивного сигнала к воздействию тестового газа-аналита в диапазоне концентраций с построением зависимости сигнала от концентрации, как в примере на фиг. 28-32. На этапе измерения газа неизвестной концентрации сравнивают полученный сенсорный сигнал с калибровочными данными и принимают решение о величине концентрации газа. При этом селективность к виду газа не обеспечивается. В случае необходимости распознавания вида газовой смеси используют газовый детектор в виде мультисенсорной линейки, сформированной на чипе, в которой различия газового отклика у хеморезистивных элементов в мультисенсорной линейке чипа используют для построения векторного мультисенсорного сигнала. Полученный мультисенсорный сигнал формирует «образ» детектируемого газа или газовой смеси. Для задачи селективного распознавания вида газовой смеси векторный сигнал газоаналитического мультисенсорного чипа на основе нанокомпозитов вОГ-Ме при воздействии разных газов обрабатывают методами распознавания образов, например, методом главных компонент, и/или линейно-дискриминантным анализом (ЛДА), и/или корреляционным анализом и/или искусственными нейронными сетями на предмет выявления «фазовых» характеристик или признаков, соответствующих калибровочной газовой среде. При этом для каждого метода распознавания генерируются собственные признаки, например, в ЛДА - это так называемые ЛДА компоненты. На этапе калибровки мультисенсорного чипа к воздействию известных тестовых газовых сред полученные признаки записывают в базу данных, сохраняемую в персональном компьютере или другом вычислительном комплексе. На этапе измерения неизвестной газовой среды с помощью мультисенсорного чипа процедуру получения векторного сигнала от хеморезистивных элементов проводят таким же образом, как и на этапе калибровки. При этом фазовые характеристики, полученные с помощью метода распознавания образов при воздействии неизвестной газовой среды, сравнивают с фазовыми характеристиками, имеющимися в базе данных по результатам калибровки, и принимают решение об отнесении неизвестной газовой среды к газу, на который проводилась калибровка, что позволяет «распознать» состав газовой среды (фиг. 33).

Пример. Был изготовлен газовый детектор - мультисенсорный чип на основе трех-сегментного газочувствительного слоя, представленных нанокомпозитами вОГ-Аи, вОГ-Pt, вОГ-Pt с наночастицами Au, Pt и Pd размерами от 5 нм до 50 нм и расстоянием между отдельными наночастицами или их кластерами не менее 5 нм и не более 50 нм. В качестве базовой платформы использовали чип, изготовленный на основе кремниевой подложки размером (9×10) мм и толщиной 640 мкм с выращенным на ней слоем оксида кремния толщиной 320 нм (фиг. 1). На фронтальную сторону подложки методом магнетронного распыления (установка Emitech K575X, Великобритания) был нанесен набор компланарных полосковых электродов из золота в количестве, равном 39, шириной 50 мкм, толщиной около 100 нм и межэлектродным зазором 50 мкм, по предварительно сформированному фотолитографическому рисунку. Также на фронтальную сторону подложки 1 тем же методом в том же технологическом процессе по краям были нанесены тонкопленочные терморезисторы 3 и меандровые нагреватели 4 из золота толщиной около 100 нм. Ширина дорожки терморезисторов составляла 20 мкм, а меандровых нагревателей - 50 мкм. Газочувствительный слой из трех сегментов 5-7, представленных нанокомпозитами вОГ-Au, вОГ-Pt, вОГ-Pd наносили в виде аэрозоля на поверхность компланарных электродов и поверхность подложки между электродами.

Нанокомпозит вОГ-Au синтезировали путем добавления в смесь 450 мл деионизованной воды и 450 мл изопропилового спирта навески порошка гексахлораурата водорода (H2AuCl6) в соотношении 1 г/л с тщательным перемешиванием с помощью магнитной мешалки со скоростью 100 об/мин в течение 30 мин. К полученной смеси добавляли навеску оксида графена порошка оксида графена в соотношении 0,03 г/л. Полученную базовую суспензию помещали во фторопластовый стакан, в который далее порционно, отслеживая выделение водородной пены, добавляли навеску борогидрида натрия (NaBH4) в соотношении 6,6 г/л. Полученную реакционную смесь оставляли перемешиваться с помощью магнитной мешалки со скоростью 100 об/мин в течение 8 часов.

Нанокомпозит вОГ-Pt синтезировали путем добавления в смесь 450 мл деионизованной воды и 450 мл изопропилового спирта навески порошка гексахлороплатината(IV) калия (K2PtCl6) в соотношении 0,5 г/л с тщательным перемешиванием с помощью магнитной мешалки со скоростью 100 об/мин в течение 15 минут. К полученной смеси добавляли навеску оксида графена порошка оксида графена в соотношении 0,03 г/л. Полученную базовую суспензию помещали во фторопластовый стакан, в который далее порционно, отслеживая выделение водородной пены, добавляли навеску борогидрида натрия (NaBH4) в соотношении 3,5 г/л. Полученную реакционную смесь оставляли перемешиваться с помощью магнитной мешалки со скоростью 100 об/мин в течение 8 часов.

Нанокомпозит вОГ-Pd синтезировали путем добавления в смесь 450 мл деионизованной воды и 450 мл изопропилового спирта навески порошка гексахлоропалладата(IV) калия (K2PdCl6) в соотношении 1 г/л с тщательным перемешиванием с помощью магнитной мешалки со скоростью 100 об/мин в течение 15 минут. К полученной смеси добавляли навеску оксида графена порошка оксида графена в соотношении 0,03 г/л. Полученную базовую суспензию помещали во фторопластовый стакан, в который далее порционно, отслеживая выделение водородной пены, добавляли навеску борогидрида натрия (NaBH4) в соотношении 8 г/л. Полученную реакционную смесь оставляли перемешиваться с помощью магнитной мешалки со скоростью 100 об/мин в течение 12 часов.

Полученные суспензии нанокомпозитов вОГ-Ме очищали от побочных продуктов реакции путем центрифугирования со скоростью 12500 об/мин ускорением 18000д в течение 15 минут, после чего удаляли надосадочную жидкость и оставшийся осадок разбавляли изопропиловым спиртом в соотношении 1,5 л/г с тщательным перемешиванием с помощью магнитной мешалки со скоростью 100 об/мин в течение 3 минут. Далее проводили повторное центрифугирование с параметрами, указанными выше и удаляли надосадочную жидкость, получая нанокомпозиты вОГ-Аи, вОГ-Pt, вОГ-Pd с иммобилизованными наночастицами Au, Pt и Pd.

Для аэрозольного нанесения формировали рабочие суспензии нанокомпозитов вОГ-Ме на основе добавления в смесь из 100 мл деионизованной воды и 100 мл изопропилового спирта навески порошка наносимого нанокомпозита в соотношении 0,01 г/л. Полученную рабочую суспензию перемешивали с помощью магнитной мешалки со скоростью 200 об/мин в течение 15 минут, после чего обрабатывали в ультразвуковой ванне в течение 15 минут при частоте ультразвука 40 кГц, с мощностью ультразвукового излучателя, равной 110 Вт, после чего суспензию оставляли перемешиваться на магнитной мешалке со скоростью 100 об/мин в течение 30 минут.

Диэлектрическую подложку с системой полосковых электродов размещали на поверхности нагревательного столика и на расстоянии 2 мм от ее поверхности на штативе размещали металлическую маску с прямоугольным окном (прорезью) размерами 6×2,34 мм. На расстоянии 150 мм от поверхности маски вертикально закрепляли аэрограф (JAS 1142), подключенный к компрессору с системой осушения. Температуру нагревательного столика выставляли равной 150°С, после чего выполняли нанесение первой рабочей суспензии нанокомпозита вОГ-Ме, а именно вОГ-Au, при давлении 2 атм. и расходе газа носителя 1 л/мин, формируя первый сегмент чипа. Далее маску смещали на 2,3 мм в направлении, перпендикулярном компланарным электродам и повторяли процедуру аэрозольного нанесения, используя рабочую суспензию нанокомпозита вОГ-Pt. Описанную процедуру нанесения повторяли для суспензии нанокомпозита вОГ-Pd.

После нанесения подложку с нанесенной суспензией выдерживали 30 минут при температуре 50°С, что было достаточно для удаления остатков растворителя и улучшения адгезии слоя композита с чипом. В результате, получали трех-сегментный газочувствительный слой, представленный нанокомпозитами вОГ-Au, вОГ-Pt, вОГ-Pd.

Морфологию слоя нанокомпозитов вОГ-Au, вОГ-Pt, вОГ-Pd анализировали с помощью сканирующей электронной микроскопии (Jeol JSM-7001F) и просвечивающей электронной микроскопии (JEM-2100F, Jeol). Согласно полученным изображениям просвечивающей электронной микроскопии наночастицы Au, Pt, Pd имеют размеры от 5 нм до 50 нм и распределены по поверхности восстановленного оксида графена преимущественно в виде индивидуальных наночастиц с шагом 10-40 нм (фиг. 4 - фиг. 6). Полученные изображения сканирующей электронной микроскопии показали, что толщина газоаналитического слоя из сегментов вОГ-Au, вОГ-Pt, вОГ-Pt изменяется в пределах от 10 нм до 300 нм (фиг. 8 - фиг. 10).

Химический состав нанокомпозитов вОГ-Ме изучали методом рентгеновской фотоэлектронной спектроскопии (РФЭС, Thermo Fisher ESCALAB 250Xi XPS system). Присутствие наночастиц Au, Pt и Pd при отсутствии иных загрязнений подтверждали на основе присутствия в обзорных рентгеновских фотоэлектронных спектрах только остовных линий С 1s 16, О 1s 17, Au 4f 18, Au 4d 19, Au 4p3/2 20 для нанокомпозита вОГ-Au (фиг. 11); С 1s 16, О 1s 17, Pt 4f 21, Pt 4d 22, Pt 4p3/2 23 для нанокомпозита вОГ-Pt (фиг. 12); С 1s 16, О 1s 17, Pd 3d 24, Pd 3p 25 для нанокомпозита вОГ-Pd (фиг. 13). Отсутствие кислородсодержащих групп подтверждали на основе анализа С 1s рентгеновских фотоэлектронных спектров нанокомпозитов вОГ-Au, вОГ-Pt, вОГ-Pd (фиг. 14 - фиг. 16), в которых после их разложения на компоненты 26-31 (пики) доминирует компонента 27, соответствующая атомам углерода бездефектной графеновой решетки и, в ряде случаев, появляется п-п* плазмон 32, при незначительном вкладе компонент, связанных дефектами 26, алифатическим углеродом 28 и кислородсодержащими группами 29-31.

Размеры кристаллитов в изготовленных наночастицах определяли на основе анализа дифрактограмм, полученных для нанокомпозитов вОГ-Au, вОГ-Pt, вОГ-Pd методом порошковой дифракции (дифрактометр Bruker Smart Apex Duo). Сравнение полуширин и интенсивности дифракционных максимумов (111) 33, (200) 34, (220) 35, (311) 36, (222) 37, (400) 38, (331) 39 в полученных дифрактограммах (фиг. 17 - фиг. 19) показало, что размеры кристаллитов в наночастицах Au, Pt, Pd отличаются от размеров частиц, полученных на основе анализа снимков просвечивающей электронной микроскопии не более чем на 8%.

Полученный таким образом мультисенсорный чип, содержащий трех-сегментный слой из нанокомопозитов вОГ-Au, вОГ-Pt, вОГ-Pd, был разварен в 50-штыревой керамический держатель, имеющий прямоугольное окно для чипа и набор позолоченных контактных площадок, а также оборудованный разъемом Erni SMC с шагом 1,27 мм, выводы которого соответствовали отдельным электродам, тонкопленочным меандровым терморезисторам и нагревателям из Au. Разварку осуществляли микропроволокой из золота, диаметром 38 мкм, с помощью ультразвуковой сварки (установка WEST Bond 747677Е, США). При этом чип был размещен в окне держателя и удерживался в подвешенном состоянии микропроволоками; между периметром окна корпуса и чипом имелся зазор около 1 мм. Для проведения измерения хеморезистивного отклика мультисенсорный чип на основе нанокомпозитов вОГ-Ме размещали в камере из нержавеющей стали 48 (фиг. 20), состоящей из двух частей, скрепляемых винтами, с силиконовыми термостойкими уплотнительными кольцами. Каждая половина камеры оборудована газопроводной трубкой: верхняя - для подачи потока газовой среды с отверстием в камере, обращенным на лицевую сторону чипа, на которой находится трех-сегментный газочувствительный слой из нанокомопозитов вОГ-Au, вОГ-Pt, вОГ-Pd, а нижняя - для отвода газовой смеси из камеры. Держатель чипа зажимали между двумя частями камеры так, что разъем находился снаружи, а уплотнительные кольца герметично обжимали окно с чипом. Таким образом, вокруг чипа образовывался герметичный объем, приблизительно равный 2 см3. Газовой смесью, подаваемой через входную трубку, расположенной в верхней половине камеры, обдували фронтальную сторону мультисенсорного чипа с трех-сегментным газочувствительным слоем из нанокомопозитов вОГ-Au, вОГ-Pt, вОГ-Pd через зазор между чипом и окном держателя. Газовую смесь отводили через выходную трубку в нижней части камеры в вытяжной шкаф через выхлоп 53. Мультисенсорный чип экспонировали для примера к тестовым парам метанола, этанола, ацетона, аммиака и воды в смеси с сухим воздухом в концентрации (0,5-16)×103ррт.Газовые смеси были генерированы путем барботирования растворов соответствующих аналитов и смешаны с осушенным воздухом в заданных пропорциях с помощью газосмесительного блока (фиг. 20). Газосмесительный блок содержал компрессор с воздухозабором из окружающей атмосферы с предварительным влагосепаратором 41, осушитель 42 воздуха адиабатического типа, контроллеры 43 массового расхода газов, двухходовые программно-управляемые электромагнитные клапаны 44, трехходовый программно-управляемый электромагнитный клапан 45, реле-модуль для управления открытием/закрытием клапанов 46, барботер с растворами органических аналитов 47.

Сопротивления сенсорных элементов в мультисенсорной линейке (чипе) образца газового детектора измеряли последовательно с помощью электроизмерительной системы, включающей в себя платформу сбора данных 49, измерительный мультиметр 50, ПИД контроллер 51, источник питания для нагревателей 52 (патент РФ №182198), управляемой персональным компьютером 54 на основе развитого программного обеспечения (Свидетельство о госрегистрации программы для ЭВМ №2015611599). Рабочая температура мультисенсорного газоаналитического чипа на основе нанокомпозитов вОГ-Ме соответствовала комнатной.

На фиг. 21 и фиг. 22 показаны вольтамперные характеристики типичного сенсорного элемента каждого из трех сегментов газочувствительного слоя из нанокомопозитов вОГ-Au, вОГ-Pt, вОГ-Pd в атмосфере сухого воздуха. Видно, что характеристики являются прямой линией, показывая отсутствие значимых потенциальных барьеров в контакте между нанокомпозитами и металлическими полосковыми электродами чипа. На фиг. 23 - фиг. 27 показан типичный хеморезистивный отклик одного из сенсорных элементов каждого из трех сегментов газочувствительного слоя из нанокомопозитов как изменение сопротивления при воздействии метанола (фиг. 23), этанола (фиг. 24), ацетона (фиг. 25), аммиака (фиг. 26) и воды (фиг. 27) в смеси с сухим воздухом в диапазоне концентраций (0,5-16)×103 ppm. Видно, что при воздействии аналитов в сухом воздухе сопротивление хеморезистивных элементов увеличивается и обратимо уменьшается. Более высокие концентрации аналитов ведут к более значимым изменениям сопротивления. На фиг. 28 - фиг. 32 показаны зависимости медианного хеморезистивного отклика, 5, сенсорных элементов сегментов мультисенсорного газоаналитического чипа на основе нанокомпозитов вОГ-Ме от концентрации, С, при воздействии паров метанола, этанола, ацетона, аммиака и воды в смеси с сухим воздухом. Как видно из приведенных кривых, они следуют изотерме Фрейндлиха в виде степенного закона S~C.

1) для паров метанола:

а) сегмент вОГ-Au: S~C0.473;

б) сегмент вОГ-Pt: S~C0.573;

в) сегмент вОГ-Pd: S~C0.505;

2) для паров этанола:

а) сегмент вОГ-Au: S~C0.455;

б) сегмент вОГ-Pt: S~C0.499;

в) сегмент вОГ-Pd: S~C0.478;

3) для паров ацетона:

а) сегмент вОГ-Au: S~C0.422;

б) сегмент вОГ-Pt: S~C0.442;

в) сегмент вОГ-Pd: S~C0.496;

4) для паров аммиака:

а) сегмент вОГ-Au: S~C0.493;

б) сегмент вОГ-Pt: S~C0.115;

в) сегмент вОГ-Pd: S~C0.111;

5) для паров воды:

а) сегмент вОГ-Au: S~C0.606;

б) сегмент вОГ-Pt: S~C0.625;

в) сегмент вОГ-Pd: S~C0.553.

Отклик является воспроизводимым, устойчивым и превышает 3х-кратную амплитуду электрического шума. Это позволяет рассматривать данные хеморезистивные элементы пригодными для практического применения в качестве газовых сенсоров. Полученный хеморезистивный отклик объясняется тем, что при адсорбции молекул газа и органических паров в областях локализации носителей зарядов происходит изменение величины р-n барьеров и перераспределение электронной плотности в графене в областях контакта с наночастицами Me, что вызывает изменение концентрации и подвижности носителей заряда в графеновом слое. При этом вариации плотности слоя композита, плотности распределения аминных групп и наночастиц Au, Pt, Pd влияет на изменение его хеморезистивного отклика в каждом из сенсорных элементов мультисенсорного газоаналитического чипа.

Как видно из вида хеморезистивного отклика, с помощью единичного сенсора невозможно отличить воздействие различных паров по виду/величине изменения сопротивления слоя нанокомпозитов вОГ-Ме. Тем не менее, их можно различить с помощью анализа векторного сигнала мультисенсорного чипа. Для этого совокупный векторный отклик газоаналитического мультисенсорного чипа на основе трех-сегментного газочувствительного слоя из нанокомопозитов вОГ-Au, вОГ-Pt, вОГ-Pd был сформирован из откликов 22 хеморезистивных элементов мультисенсорного чипа при воздействии аналитов и обработан методом линейного дискриминантного анализа (ЛДА). Для построения выборок использовалось 40 векторных сигналов, полученных при регистрации стационарных значений R(t) в каждой газовой среде после смены атмосферы. Результаты представлены на фиг.33; для примера показано различение откликов к аналитам в концентрации 4000 ppm. Построенные кластеры данных, соответствующие векторным откликам мультисенсорного чипа к воздействию различных паров аналитов, значительно удалены друг от друга. Среднее расстояние между центрами тяжести кластера аналитов превышает 41 отн. ед. Полученные результаты свидетельствуют о высокой газочувствительности и эффективности распознавания газов предлагаемым детектором. Настоящее изобретение позволяет не только детектировать данные газы, то есть выполнить функцию сенсора, но и идентифицировать их, то есть выполнить функцию газоанализатора.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГАЗОАНАЛИТИЧЕСКИЙ МУЛЬТИСЕНСОРНЫЙ ЧИП НА ОСНОВЕ АМИНИРОВАННОГО ГРАФЕНА, МОДИФИЦИРОВАННОГО НАНОЧАСТИЦАМИ ГИДРОКСИДОВ И ОКСИДОВ НИКЕЛЯ, И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2023 |

|

RU2814613C1 |

| ГАЗОАНАЛИТИЧЕСКИЙ МУЛЬТИСЕНСОРНЫЙ ЧИП НА ОСНОВЕ МАКРОМОЛЕКУЛЯРНЫХ КОМПОЗИТОВ ФУНКЦИОНАЛИЗИРОВАННЫХ ГРАФЕНОВ, МОДИФИЦИРОВАННЫХ КРАСИТЕЛЯМИ, И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2023 |

|

RU2818998C1 |

| ГАЗОАНАЛИТИЧЕСКИЙ МУЛЬТИСЕНСОРНЫЙ ЧИП НА ОСНОВЕ ГРАФЕНА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2021 |

|

RU2775201C1 |

| ГАЗОАНАЛИТИЧЕСКИЙ МУЛЬТИСЕНСОРНЫЙ ЧИП НА ОСНОВЕ ФОСФОРИЛИРОВАННОГО ГРАФЕНА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2023 |

|

RU2814054C1 |

| ГАЗОВЫЙ ДЕТЕКТОР НА ОСНОВЕ АМИНИРОВАННОГО ГРАФЕНА И НАНОЧАСТИЦ ОКСИДОВ МЕТАЛЛОВ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2021 |

|

RU2776335C1 |

| Газовый сенсор и газоаналитический мультисенсорный чип на основе графена, функционализированного карбонильными группами | 2020 |

|

RU2745636C1 |

| Мультисенсорный газовый датчик на основе аминированного графена, модифицированного дикетонатными комплексами европия, и способ его изготовления | 2024 |

|

RU2839632C1 |

| ГАЗОВЫЙ ДЕТЕКТОР НА ОСНОВЕ АМИНИРОВАННОГО ГРАФЕНА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2021 |

|

RU2753185C1 |

| Газоаналитический чип на основе лазерно-модифицированного оксида олова | 2023 |

|

RU2818679C1 |

| Способ изготовления газоаналитического мультисенсорного чипа на основе наностержней оксида цинка | 2019 |

|

RU2732800C1 |

Использование: для изготовления газовых сенсоров и газоаналитических мультисенсорных линеек хеморезистивного типа. Сущность изобретения заключается в том, что газоаналитический мультисенсорный чип включает диэлектрическую подложку, расположенные на подложке компланарные полосковые электроды, терморезисторы и нагреватели, при этом по меньшей мере часть поверхности электродов и подложки между электродами покрыта газочувствительным слоем, у которого при комнатной температуре изменяется сопротивление под воздействием примесей органических паров или паров воды в окружающем воздухе, при этом газочувствительный слой образован, по меньшей мере, двумя сегментами, изготовленными из композита на основе восстановленного оксида графена, на поверхности которого иммобилизованы наночастицы одного из благородных металлов, выбранного из группы, включающей золото (Au), платину (Pt), палладий (Pd) с размерами частиц от 5 нм до 50 нм и расстоянием между отдельными наночастицами или их кластерами не менее 5 нм и не более 50 нм, при этом сегменты газочувствительного слоя выполнены с переменной и отличающейся друг от друга толщиной от 5 нм до 350 нм. Технический результат: обеспечение возможности повышения чувствительности и селективности распознавания газов. 2 н. и 12 з.п. ф-лы, 33 ил.

1. Газоаналитический мультисенсорный чип, включающий диэлектрическую подложку, расположенные на подложке компланарные полосковые электроды, терморезисторы и нагреватели, при этом по меньшей мере часть поверхности электродов и подложки между электродами покрыта газочувствительным слоем, у которого при комнатной температуре изменяется сопротивление под воздействием примесей органических паров или паров воды в окружающем воздухе, отличающийся тем, что газочувствительный слой образован, по меньшей мере, двумя сегментами, изготовленными из композита на основе восстановленного оксида графена, на поверхности которого иммобилизованы наночастицы одного из благородных металлов, выбранного из группы, включающей золото (Au), платину (Pt), палладий (Pd) с размерами частиц от 5 нм до 50 нм и расстоянием между отдельными наночастицами или их кластерами не менее 5 нм и не более 50 нм, при этом сегменты газочувствительного слоя выполнены с переменной и отличающейся друг от друга толщиной от 5 нм до 350 нм.

2. Мультисенсорный чип по п. 1, отличающийся тем, что газочувствительный слой образован тремя сегментами, изготовленными из композита на основе восстановленного оксида графена с иммобилизованными наночастицами золота, платины и палладия.

3. Мультисенсорный чип по п. 1, отличающийся тем, что каждый из сегментов газочувствительного слоя покрывает не менее 30% от общей площади поверхности электродов и подложки между электродами.

4. Мультисенсорный чип по п. 1, отличающийся тем, что сегменты выполнены толщиной, изменяющейся в диапазоне от 10 нм до 300 нм.

5. Мультисенсорный чип по п. 1, отличающийся тем, что в пределах каждого сегмента обеспечено изменение толщины слоя не менее чем на 10%.

6. Мультисенсорный чип по п. 1, отличающийся тем, что композиты на основе восстановленного оксида графена и наночастиц благородных металлов синтезированы методом жидкофазной химической модификации оксида графена солями данных металлов.

7. Мультисенсорный чип по п. 1, отличающийся тем, размер кристаллитов в наночастицах отличается от размера наночастиц не более чем на 10%.

8. Способ изготовления газоаналитического мультисенсорного чипа, включающий нанесение на поверхность диэлектрической подложки набора компланарных полосковых электродов, нагревателей и терморезисторов, с последующим нанесением на поверхность электродов и подложки между электродами суспензии, содержащей частицы газочувствительного материала, и высушиванием полученной структуры, отличающийся тем, что на поверхность электродов и подложки между электродами наносят по меньшей мере две различные суспензии, содержащие композит на основе восстановленного оксида графена с иммобилизованными наночастицами золота, платины или палладия с размерами частиц от 5 нм до 50 нм и расстоянием между отдельными наночастицами или их кластерами не менее 5 нм и не более 50 нм, при этом сегменты газочувствительного слоя выполнены с переменной и отличающейся друг от друга толщиной от 5 нм до 350 нм.

9. Способ изготовления мультисенсорного чипа по п. 8, отличающийся тем, что на поверхность электродов и подложки между электродами наносят три различные суспензии композита на основе восстановленного оксида графена и благородных металлов с образованием трех сегментов газочувствительного слоя, при этом в качестве суспензий композита используют суспензии восстановленного оксида графена, модифицированного наночастицами золота, платины и палладия.

10. Способ изготовления мультисенсорного чипа по п. 8, отличающийся тем, что нанокомпозиты на основе восстановленного оксида графена и иммобилизованных наночастиц Au, Pt, Pd получают

на первом этапе добавлением в смесь 450-500 мл деионизованной воды (Н2О) и 450-500 мл изопропилового спирта (С3Н6О) навески порошка гексахлораурата водорода (H2AuCl6), гексахлороплатината (IV) калия (K2PtCI6) или гексахлоропалладата(IV) калия (K2PdCl6) для получения наночастиц золота (Au), платины (Pt) или палладия (Pd), соответственно, в соотношении 0,4-1,0 г/л, перемешиванием в течение 15-30 минут, добавлением навески порошка оксида графена в соотношении 0,02-0,04 г/л, перемешиванием в течение 15-30 минут, добавлением борогидрида натрия (NaBH4) в соотношении 3-8 г/л, перемешиванием в течение 4-8 часов,

на втором этапе очисткой полученной суспензии с помощью центрифугирования со скоростью 12000-12500 об/мин в течение 15-20 мин, удалением надосадочной жидкости, добавлением к полученному осадку изопропилового спирта в соотношении 1-2 л/г, перемешиванием суспензии в течение 2-3 минут, повторным центрифугированием, удалением надосадочной жидкости.

11. Способ изготовления мультисенсорного чипа по п. 8, отличающийся тем, что нанесение суспензии осуществляют методом аэрозольного напыления с использованием маски с окном длиной 6-10 мм и шириной 1-3 мм при расходе суспензии 0,1-10 мл/см2.

12. Способ изготовления мультисенсорного чипа по п. 8, отличающийся тем, что суспензию наносят с обеспечением покрытия не менее 20% от общей площади поверхности электродов и подложки между электродами.

13. Способ изготовления мультисенсорного чипа по п. 8, отличающийся тем, что суспензию наносят с образованием после высушивания слоя переменной толщины, изменяющейся в диапазоне от 10 нм до 300 нм.

14. Способ изготовления мультисенсорного чипа по п. 8, отличающийся тем, что суспензию наносят с обеспечением изменения толщины слоя после высушивания не менее чем на 10% в пределах каждого сегмента.

| ГАЗОВЫЙ ДЕТЕКТОР НА ОСНОВЕ АМИНИРОВАННОГО ГРАФЕНА И НАНОЧАСТИЦ ОКСИДОВ МЕТАЛЛОВ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2021 |

|

RU2776335C1 |

| Газовый сенсор и газоаналитический мультисенсорный чип на основе графена, функционализированного карбонильными группами | 2020 |

|

RU2745636C1 |

| US 9869651 B2, 16.01.2018 | |||

| US 11193904 B2, 07.12.2021 | |||

| US 20170315075 A1, 02.11.2017. | |||

Авторы

Даты

2024-03-01—Публикация

2023-09-29—Подача