Способ и устройство относится к области машиностроения и может быть использовано при очистке от хрупких и уплотненных сыпучих материалов тары, литых заготовок, открытых вагонов железнодорожного транспорта, перевозящих строительные материалы, каменный уголь, кокс.

Известен способ импульсно-вибрационной очистки тары от уплотненных сыпучих материалов за счет ударных воздействий на стенки тары в резонансном режиме, обработки щетками, бурения (Смоленцев В.П. «Импульсно-вибрационная очистка деталей от загрязнений», Известия Орел ГТУ. 2008, №4/272 (550), с.38-44).

К недостаткам способа относится невозможность быстрого удаления без разрушения емкости крепко связанных (например, смерзшихся) гранул, особенно из больших емкостей (например, вагонов), без крупных затрат на разделение гранул (например, оттаивание) и потерь на оплату внеплановых простоев подвижного состава и ремонт емкостей. Кроме того, при импульсно-вибрационной очистке отмечается высокий уровень загрязнения окружающей среды и уровень шума, нарушающий условия труда.

Известна установка для очистки тары от загрязнений, где применяется импульсно-магнитный метод колебания тары за счет ударов бойков (патент на полезную модель RU №69787, B23H 3/00).

К недостаткам установки относится технически не осуществимая вибрация жестких емкостей (например, вагонов рельсового транспорта) без повреждения тары и отсутствие возможности быстрого удаления сыпучих материалов, связанных, например, замерзшей водой (сырой каменный уголь, кокс и др.) без крупных материальных затрат на разделение смесей и ремонт тары. Вибрационные и звуковые воздействия являются неблагоприятными для исполнителей, которые обязаны находиться непосредственно в зоне очистки тары.

Целью изобретения является ускорение очистки крупных открытых емкостей, например железнодорожных вагонов, от перевозимых грузов за счет, например, термического разделения сыпучих материалов и удешевление операции очистки за счет механизации процесса и улучшения условий труда.

Способ включает операцию бурения с использованием кольцевых буров, оснащенных ножами на корпусе и спиральными шнеками, приводами вращения и подач, вибраторами и сборниками материалов. При вращении соседних шнеков во встречных направлениях и осевой подаче буров в сторону материала формируют цилиндрические каналы в уплотненном материале до достижения торцовой поверхностью одного из буров донной части емкости, после чего подачу останавливают и удаляют шнеком из канала размельченный сыпучий материал, далее переключают направление вращения всех буров на противоположное, за счет чего ножи поворачиваются на осях, занимают пространство и подрезают материал внутри буров, затем включают обратную подачу, при которой ножи захватывают материал внутри корпуса бура и перемещают его с буром за пределы емкости, далее буры перемещают на место последующего бурения, где поворачивают ножи в положение для бурения, чем освобождают материал внутри буров, смещают его на сборники, после чего повторяют операцию по бурению до включения обратной подачи буров, где после второго и последующих бурений придают бурам или емкости поперечную вибрацию в направлении предшествующего бурения с амплитудой не более величины выступания внутреннего рычага ножа при бурении.

Предлагаемое устройство содержит поворотные ножи на торцовой части корпуса бура со стороны емкости, снабжено индивидуальными приводами подач и механизмом перемещения буров вдоль поверхности емкости.

Ножи на торцовой части корпуса бура выполнены в форме плоского рычажного механизма относительно оси поворота ножа, где наружный относительно корпуса бура рычаг выступает за пределы наружного диаметра корпуса бура до наружного диаметра спирального шнека и утопает при обратной подаче буров до устранения касания режущей части материала канала, при этом внутренний рычаг ножа выступает внутрь корпуса бура до достижения режущей кромкой оси бура. Длина заточки ножей перекрывает не менее радиуса канала, а с нерабочей части ножей на торце корпуса бура установлены упоры, фиксирующие рабочее положение ножей при бурении и обратной подаче, а между ножами установлен контактный датчик, передающий сигнал касания буром донной части емкости на программное устройство, которое регулирует время включения движений, положения режущих частей, вибрации в зависимости от свойств уплотненного сыпучего материала. Устройство снабжено фиксатором ножей, который в рабочем положении соединен с соленоидом, и толкателем, перемещаемыми по командам программного устройства.

На фиг.1-6 приведены основные узлы устройства и элементы предлагаемого способа обработки.

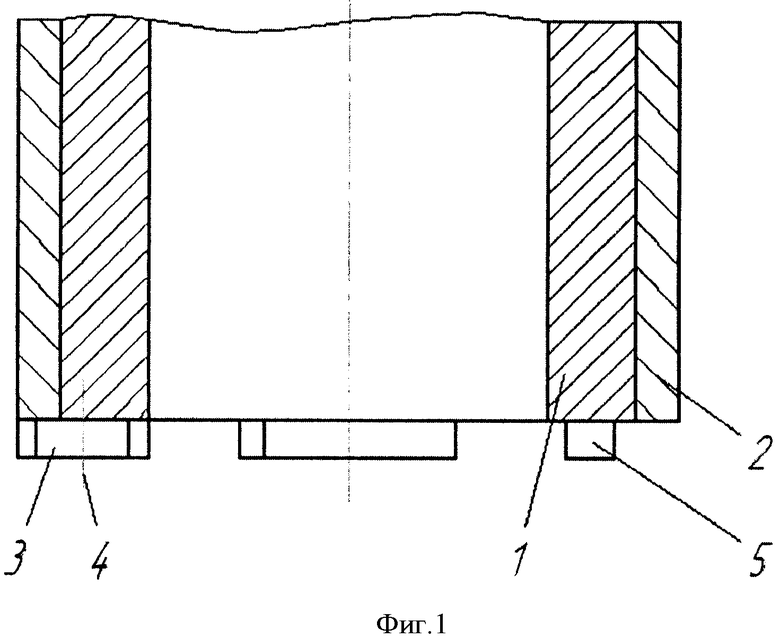

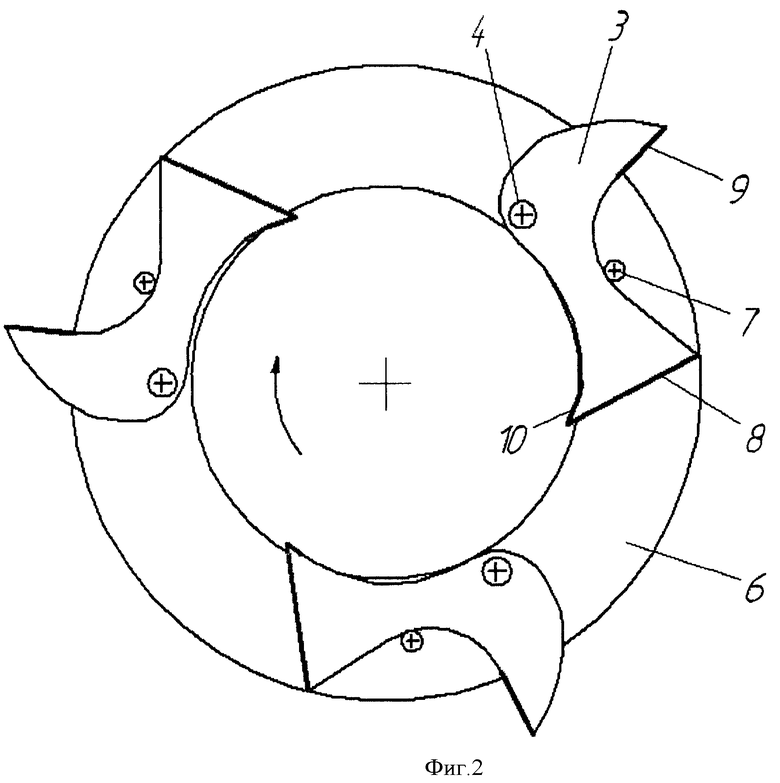

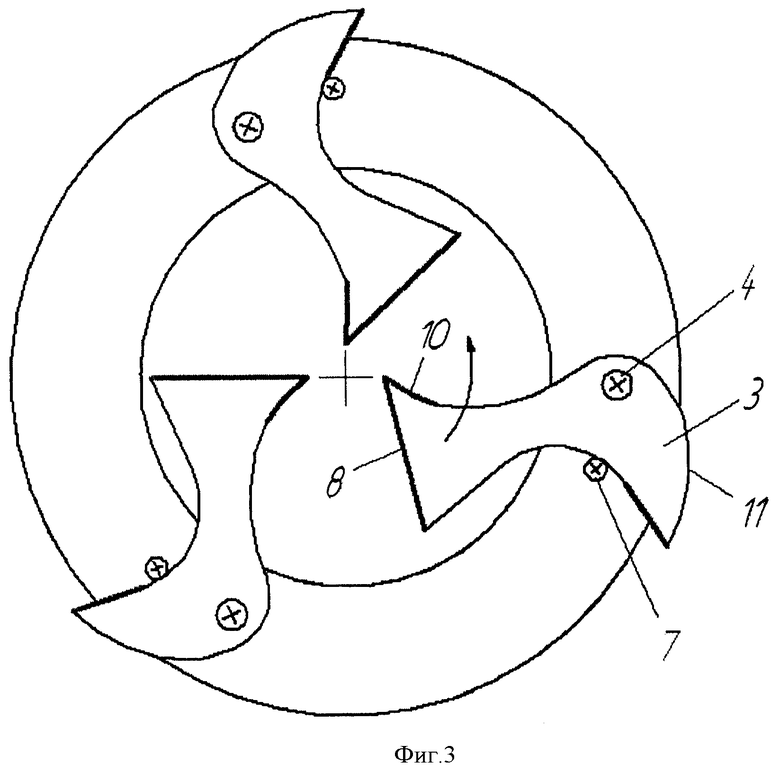

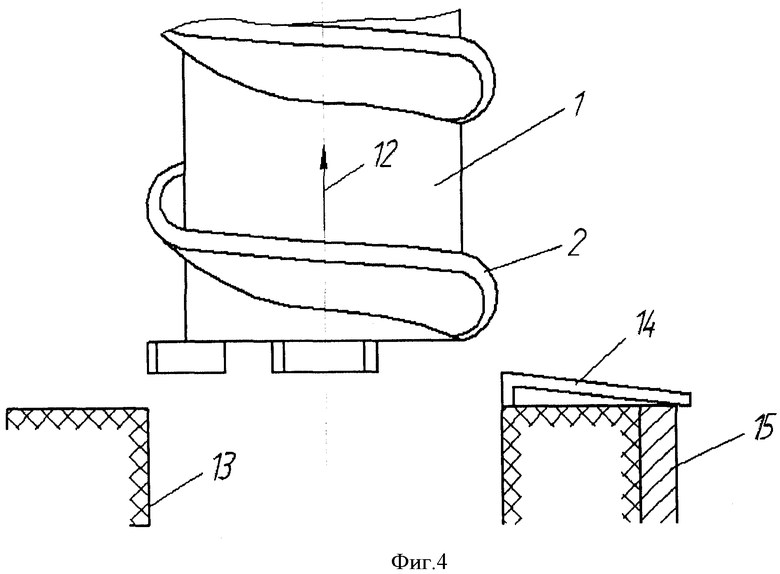

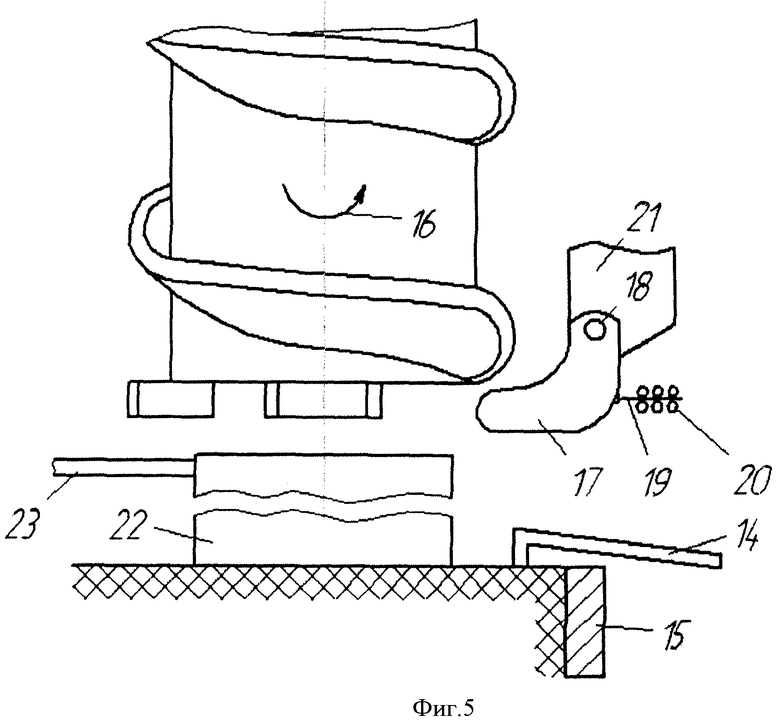

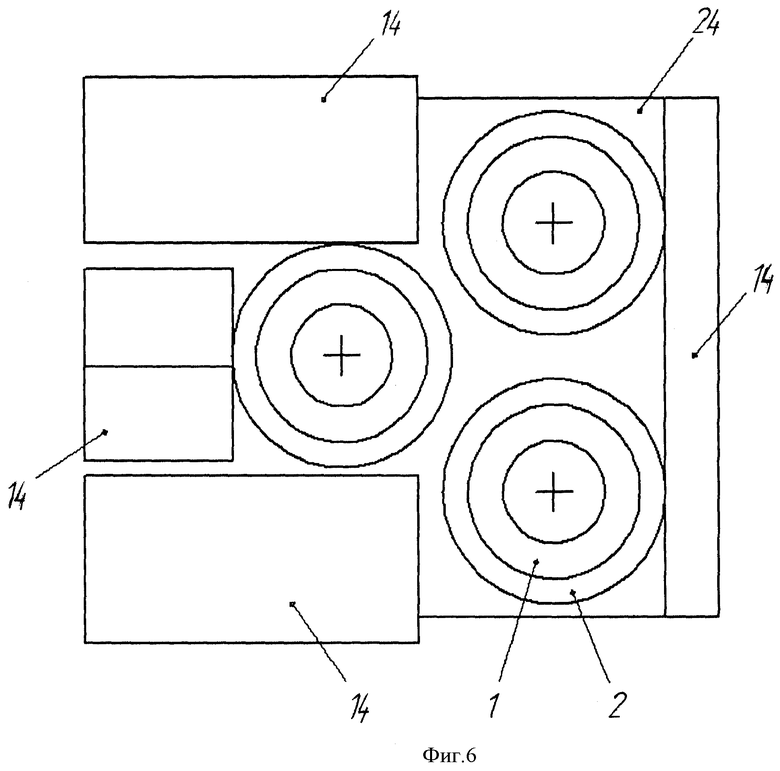

На фиг.1 показана схема конструкции бура; на фиг.2 - положение режущих ножей при бурении; на фиг.3 - положение режущих ножей при обратной подаче буров; на фиг.4 - положение бура при выходе из емкости; на фиг.5 - положение бура после перемещения на новую область бурения, после удаления материала из внутренней поверхности бура; на фиг.6 - размещение буров и сборников на поверхности емкости.

Бур (фиг.1) имеет корпус 1 в форме толстостенной трубы. На наружной поверхности корпуса 1 закреплен спиральный шнек 2. На торцовой части корпуса 1 установлены ножи 3 с возможностью поворота относительно оси 4. Между ножами расположен контактный датчик 5, связанный с программным устройством (не показан).

На торцовой части 6 (фиг.2) корпуса 1 бура установлены ножи 3, поворачивающиеся вокруг осей 4. Поворот ножей 3 ограничен упорами 7. Режущая часть ножа 3 заточена в местах резания 8, 9 при бурении и 10, 8 - при подрезке материала внутри корпуса 1 бура.

На фиг.3 показано положение ножей 3 после переключения вращения буров и поворота ножей 3 вокруг оси 4 до упора 7 за счет воздействия остатков сыпучего материала ниже начала спирального шнека 2 на плоское сечение 11 ножей 3.

После подрезки ножами 3 материала внутри корпуса 1 бура (фиг.4) он перемещается вдоль оси в направлении 12 вместе с материалом внутри корпуса 1 бура до выхода из канала 13, где часть размельченного сыпучего материала шнеком 2 ссыпается на сборники 14 и далее за стенку 15 емкости.

На фиг.5 после перемещения бура в позицию последующего бурения в емкости включают вращение 16 бура в направлении при бурении, фиксатор 17 поворачивают вокруг оси 18, через шток 19 соленоидом 20 до упора фиксатора 17 в ножи 3 и их поворота в положение для бурения. Фиксатор 17 со штоком и соленоидом размещен на кронштейне 21 на корпусе 1 бура.

После выпадения материала 22 из корпуса 1 шнека толкатель 23 перемещает его на сборник 14. Команды на работу соленоида 20 и толкателя 23 поступают от программного устройства (не показано).

На фиг.6 показан вариант размещения в емкости 24 буров с корпусами 1, шнеками 2 и сборников 14.

Способ осуществляют следующим образом: емкость 24 (например, открытый железнодорожный вагон со смерзшимся углем) устанавливают под буры, которые вращаются в противоположные стороны. Их перемещают под емкостью 24 так, чтобы охватить наибольшую площадь (фиг.6). Между бурами размещают сборники 14 так, чтобы материал (в том числе уплотненный 22) удалялся из емкости 24. Если в емкости 24 (например, в вагоне) имеются люки для удаления груза, то их открывают. Включают вращение 16 (фиг.5) бура в направлении бурения, подают от программного устройства на соленоид 20 сигнал на перемещение штока 19 относительно кронштейна 21 с поворотом фиксатора 17 относительно оси 18 до попадания фиксатора 17 между ножами 3 (фиг.3). За счет вращения 16 бура фиксатор 17 поворачивает ножи 3 вокруг оси 4 (фиг.2) в положение для бурения до упора 7, когда заточенная часть 8, 9 ножей 3 занимает положение для резания при бурении. Программное устройство включает подачу бура в сторону емкости 24. Размельченные буром материалы шнеком 2 перемещаются из канала 13 (фиг.4) на сборник 14 и ссыпаются через стенку 15 емкости 24.

После касания ножами 3 и контактным датчиком 5 (фиг.1) на торцовой части 6 (фиг.2) донной части емкости 24 сигнал передается в программное устройство, подача бура прекращается, а за счет вращения шнека 2 размельченный материал удаляется на сборник 14. Между корпусом 1 и каналом 13 (фиг.4) сохраняется часть размельченного материала между донной частью емкости 24 и шнеком 2. После прекращения подачи материала на сборник 14 (контролируется программным устройством по времени) программное устройство изменяет направление вращения буров; ножи (фиг.2) упираются плоским сечением 11 (фиг.3) в оставшуюся часть размельченного материала, поворачиваются вокруг оси 4 до упора 7. За это время режущая часть 10, 8 ножей 3 подрезает материал 22 (фиг.5) и ограничивает его перемещение вдоль корпуса 1 ножами 3, перекрывшими канал в корпусе 1 бура. Вращение бура прекращается, а от программного устройства поступает сигнал на обратную подачу бура в направлении 12 (фиг.4) до выхода из канала 13 емкости 24.

Затем (фиг.5) буры (или емкость 24) перемещают в положение очередного бурения, где включают программным устройством вращение 16 бура (фиг.5), вводят фиксатор 17 в пространство между ножами 3 на торцовой части 6 корпуса 1 бура до поворота ножей 3 в положение для бурения (фиг.2). При этом материал 22 в корпусе 1 освобождается и опускается на поверхность емкости 24 (фиг.6), где толкатель 23 (фиг.5) перемещает материал 22 на сборник 14 и далее за стенку 15 емкости 24.

Далее производят очередное бурение до окончания подрезки материала 22 (фиг.5) внутри корпуса 1 бура. После чего включают поперечную (например, электроимпульсную) вибрацию через буры или емкость в направлении канала 13 (фиг.4), полученного после предшествующего бурения, и выполняют вибрацию или импульсное воздействие с амплитудой не более величины выступания ножа 3 внутри корпуса 1 при бурении (фиг.2) до разрушения перемычки между каналами. Далее операция бурения повторяется до удаления из емкости 24 сыпучего материала.

При заточке ножей 3 (фиг.2) лезвия 8, 9 должны перекрывать ширину торцовой части 6 корпуса 1 шнека и кольцевую зону между корпусом 1 шнека и стенкой канала 13 (фиг.4).

Пример осуществления способа.

Вагонетка шириной 2,2 м и длиной 4,2 м с мерзлым углем должна быть разгружена не более чем через 4 часа. Экспериментально установлено, что время прогрева вагонетки до ссыпания материала не менее 24 часов, а при действии перегретым паром не менее 6 часов. Стоимость разгрузки при естественном оттаивании 4000 рублей, при использовании пара - 7000 рублей в тяжелых условиях для обслуживающего персонала. Использование двух буров диаметром 1 м при последовательных четырех перемещениях вагонетки заняло 1,5 часа, что уложилось в нормативный показатель и потребовало затрат не более 1500 рублей без использования вредных условий труда.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ эрозионно-лучевого упрочнения поверхностей металлических деталей и устройство для его использования | 2016 |

|

RU2646652C1 |

| Разъединитель колонны регулируемый | 2018 |

|

RU2694456C1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ЛОКАЛЬНЫХ УЧАСТКОВ И УСТРОЙСТВО ДЛЯ ЕГО ИСПОЛЬЗОВАНИЯ | 2011 |

|

RU2470749C2 |

| СПОСОБ РАЗДЕЛЕНИЯ ЭЛЕКТРОДОМ-ПРОВОЛОКОЙ МЕТАЛЛИЧЕСКИХ ДЕТАЛЕЙ ИЗ МАТЕРИАЛОВ С АНИЗОТРОПНЫМИ СВОЙСТВАМИ И УСТРОЙСТВО ДЛЯ ЕГО ИСПОЛЬЗОВАНИЯ | 2016 |

|

RU2639747C2 |

| Способ изготовления и шаблон для электрохимического получения углублений в пазах охлаждающего канала детали | 2018 |

|

RU2699471C1 |

| Способ изготовления буровинтовой сваи. | 2001 |

|

RU2220256C2 |

| СПОСОБ ГИДРОАБРАЗИВНОГО РАЗДЕЛЕНИЯ ВЯЗКИХ МАТЕРИАЛОВ | 2010 |

|

RU2455132C1 |

| СПОСОБ УСТРАНЕНИЯ ЭФФЕКТА ШАРЖИРОВАНИЯ ПРИ ГИДРОАБРАЗИВНОМ РАЗДЕЛЕНИИ ВЯЗКИХ МЕТАЛЛОВ | 2011 |

|

RU2465994C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЛОКАЛЬНОГО УЧАСТКА ОХЛАЖДЕНИЯ ТЕПЛОНАГРУЖЕННОЙ ДЕТАЛИ | 2010 |

|

RU2464137C2 |

| УСТРОЙСТВО ДЛЯ БУРЕНИЯ СКВАЖИНЫ БУРОВИНТОВОЙ СВАИ | 2003 |

|

RU2261955C2 |

Изобретение относится к области машиностроения и касается способа и устройства для очистки открытых емкостей от уплотненных сыпучих материалов. В устройстве ножи на торцовой части корпуса бура выполнены в форме плоского рычажного механизма относительно оси поворота ножа, где наружный относительно корпуса бура рычаг выступает за пределы наружного диаметра корпуса бура до наружного диаметра спирального шнека и утопает при обратной подаче буров до устранения касания режущей частью материала канала. Внутренний рычаг ножа выступает внутрь корпуса бура до достижения режущей кромкой оси бура. Длина заточки ножей в устройстве перекрывает не менее радиуса канала, а с нерабочей части ножей на торце корпуса бура установлены упоры, фиксирующие рабочее положение ножей при бурении и обратной подаче. Между ножами установлен контактный датчик, передающий сигнал касания буром донной части емкости на программное устройство, которое регулирует время включения движений, положения режущих частей, вибрации в зависимости от свойств уплотненного сыпучего материала. Устройство снабжено фиксатором ножей в рабочем положении, соединенным с соленоидом, и толкателем, перемещаемыми по командам программного устройства. Изобретение позволяет сократить время очистки, удешевить операцию очистки открытых емкостей за счет механизации процесса, а также улучшить условия труда. 2 н. и 4 з.п. ф-лы, 6 ил.

1. Способ для очистки открытых емкостей от уплотненных сыпучих материалов, включающий операцию бурения с использованием кольцевых буров, оснащенных ножами на корпусе и спиральными шнеками, приводами вращения и подач, вибраторами и сборниками материалов, отличающийся тем, что при вращении соседних шнеков во встречных направлениях и осевой подаче буров в сторону материала формируют цилиндрические каналы в уплотненном материале до достижения торцовой поверхности одного из корпусов буров донной части емкости, после чего подачу останавливают и удаляют шнеком из канала размельченный сыпучий материал, далее переключают направление вращения всех буров на противоположное, за счет чего ножи поворачиваются на осях, занимают пространство и подрезают материал внутри корпусов буров, затем включают обратную подачу, при которой ножи захватывают материал внутри корпуса бура и перемещают его с буром за пределы емкости, далее буры перемещают на место последующего бурения, где поворачивают ножи в положение для бурения, чем освобождают материал внутри корпусов буров, смещают его на сборники, после чего повторяют операцию по бурению до включения обратной подачи буров, где после второго и последующих бурений придают бурам или емкости поперечную вибрацию в направлении предшествующего бурения с амплитудой не более величины выступания внутреннего рычага ножа при бурении.

2. Устройство для очистки открытых емкостей от уплотненных сыпучих материалов, отличающееся тем, что оно содержит поворотные ножи на торцовой части корпуса бура со стороны емкости, снабжено индивидуальными приводами подач и механизмом перемещения буров вдоль поверхности емкости.

3. Устройство по п.2, отличающееся тем, что ножи на торцовой части корпуса бура выполнены в форме плоского рычажного механизма относительно оси поворота ножа, где наружный относительно корпуса бура рычаг выступает за пределы наружного диаметра корпуса бура до наружного диаметра спирального шнека и утопает при обратной подаче буров до устранения касания режущей частью материала канала, при этом внутренний рычаг ножа выступает внутрь корпуса бура до достижения режущей кромкой оси бура.

4. Устройство по п.2, отличающееся тем, что длина заточки ножей перекрывает не менее радиуса канала, а с нерабочей части ножей на торце корпуса бура установлены упоры, фиксирующие рабочее положение ножей при бурении и обратной подаче, а между ножами установлен контактный датчик, передающий сигнал касания буром донной части емкости на программное устройство.

5. Устройство по п.2, отличающееся тем, что программное устройство регулирует время включения движений, положения режущих частей, вибрации в зависимости от свойств уплотненного сыпучего материала.

6. Устройство по п.2, отличающееся тем, что оно снабжено фиксатором ножей в рабочем положении, соединенным с соленоидом, и толкателем, перемещаемыми по командам программного устройства.

| Привязная высотная ветроэлектрическая станция | 1946 |

|

SU69787A1 |

| Установка для бурения радиальных скважин из вертикальной выработки, буровой станок, механизм вращения и подачи | 1987 |

|

SU1737094A1 |

| Устройство для очистки шнекового бурового става | 1984 |

|

SU1222814A1 |

| СПОСОБ ЭЛЕКТРОГИДРАВЛИЧЕСКОЙ ОЧИСТКИ НЕЖЕСТКИХ ПЛАСТИНЧАТЫХ ДЕТАЛЕЙ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2201812C2 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ ТЕЧЕНИЯ РАННЕГО ПОСЛЕОПЕРАЦИОННОГО ПЕРИОДА ПОСЛЕ ОПЕРАЦИИ НА АРТЕРИИ ИЛИ АРТЕРИЯХ, ВЫПОЛНЕННОЙ ПО ПОВОДУ ОБЛИТЕРИРУЮЩЕГО АТЕРОСКЛЕРОЗА АРТЕРИЙ НИЖНИХ КОНЕЧНОСТЕЙ | 2010 |

|

RU2426988C1 |

| DE 202004008945 U1, 19.08.2004. | |||

Авторы

Даты

2012-02-10—Публикация

2010-01-11—Подача