Предлагаемый способ и устройство относятся к области машиностроения и могут быть использованы для обеспечения стабильности электроэрозионного процесса и поддержания технологических показателей при разделении электродом-проволокой металлических деталей из материалов с анизотропными свойствами, например, из порошка с включением слабопроводящих или диэлектрических частиц.

Известен способ [1], стр. 104, удаления из рабочей среды взвешенных продуктов обработки с различными диэлектрическими характеристиками путем прокачки рабочей жидкости. К недостаткам способа относится отсутствие возможности удаления слабопроводящих и диэлектрических частиц, выступающих из паза в процессе электроэрозионного и комбинированного разделения детали, что нарушает стабильность процесса, снижает производительность процесса и качество поверхностного слоя паза.

Известен способ [2], стр. 149, в котором твердый наполнитель (абразивные зерна) круга механически удаляют как часть припуска с поверхности детали, за счет этого повышая производительность и качество поверхностного слоя. Однако в предлагаемом способе круг не может быть помещен в паз в период разделения детали и удалять слабопроводящие и диэлектрические частицы с поверхности паза для повышения стабильности и технологических показателей процесса обработки.

Известен способ [3], стр. 23, для ультразвукового удаления из паза частиц слабопроводящей сажи путем направленного воздействия колебаний в зону разделения элекродом-проволокой стальных деталей.

К недостаткам устройства относится невозможность удаления выступающих из паза слабопроводящих и диэлектрических частиц, связанных с анизотропным материалом детали, что нарушает стабильность процесса и снижает технологические показатели разделения таких материалов.

Наиболее близким к предлагаемому способу является способ бесконтактной обработки [1], стр. 91, импульсами тока электродом-проволокой с управлением параметрами ее натяжения и перемотки.

К недостаткам способа относится отсутствие механического воздействия изношенного участка электрода-проволоки для механического удаления слабопроводящих и диэлектрических включений на поверхности паза, вызывающих нарушение процесса разделения материалов с анизотропными свойствами.

Наиболее близким к предлагаемому устройству является механизм перемотки и натяжения проволоки электроэрозионного станка [1], стр. 93, с регулируемой величиной натяжения.

К недостаткам способа относится отсутствие возможности обратного движения проволоки для контактной зачистки паза при прямом и обратном перемещении проволоки слабопроводящих и диэлектрических частиц в пазу в разделяемом анизотропном материале детали, что нарушает процесс разделения и снижает его технологические показатели.

Предлагаемое изобретение направлено на повышение стабилизации и технологических показателей процесса разделения электродом-проволокой анизотропных металлических материалов со слабопроводящими и диэлектрическими включениями.

Технический результат достигается с помощью способа разделения электродом-проволокой металлической детали из материала с анизотропными свойствами. Способ включает в себя перемотку, натяжение электрода-проволоки и подачу на нее импульсов тока, а согласно изобретению при перемотке и натяжении электрода-проволоки осуществляют подачу разделяемой металлической детали в направлении к электроду-проволоке и подачу на нее импульсов тока, при этом при снижении частоты следования импульсов тока перемотку электрода-проволоки прекращают. Подачу детали в направлении к электроду-проволоке осуществляют до возникновения тока короткого замыкания, при котором отключают импульсную подачу тока, снижают натяжение электрода-проволоки со стороны узла перемотки до получения ее длины со стороны участка, участвовавшего в разделении детали, не менее наибольшей толщины разделяемой металлической детали. После чего увеличивают натяжение электрода-проволоки до исходной величины, осуществляют перемотку с повышением ее скорости до достижения начальной частоты следования импульсов тока и продолжают разделение до следующего снижения частоты следования импульсов тока.

Устройство для разделения электродом-проволокой металлической детали из материала с анизотропными свойствами содержит генератор импульсного тока, механизмы перемотки и натяжения электрода-проволоки, выполненные с возможностью регулирования величины силы перемотки, а согласно изобретению оно снабжено натяжным роликом электрода-проволоки, установленным после механизма натяжения электрода-проволоки, дифференциальным датчиком частоты импульсов тока, регулятором перемещения электрода-проволоки с концевым переключателем и устройством регулирования натяжения и перемотки электрода-проволоки. При этом дифференциальный датчик частоты импульсов тока связан через концевой переключатель регулятора перемещения электрода-проволоки с устройством регулирования натяжения и перемотки и с механизмами перемотки и натяжения электрода-проволоки.

Изобретение поясняется чертежами.

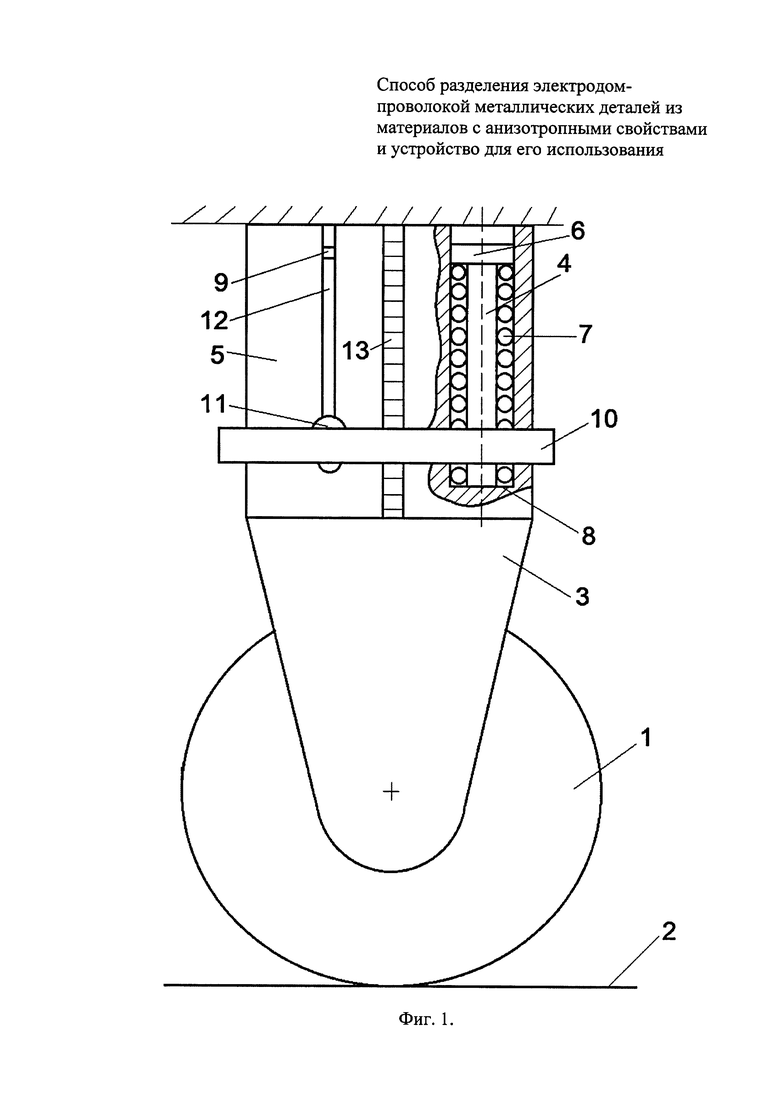

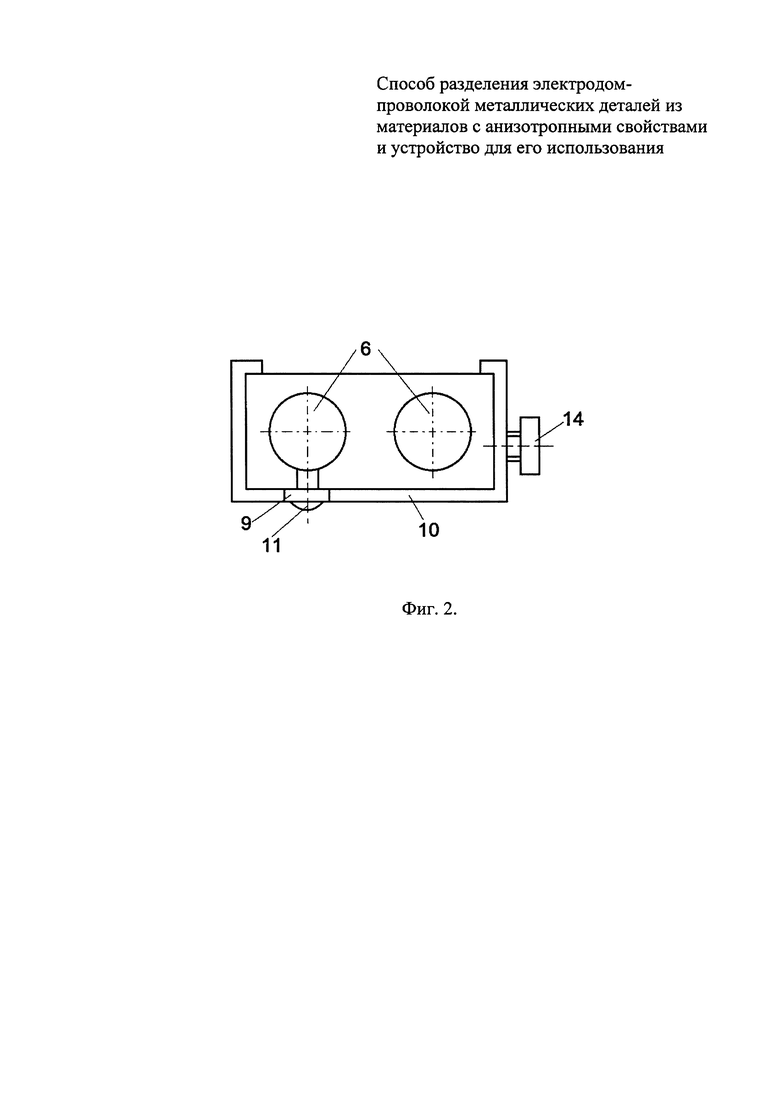

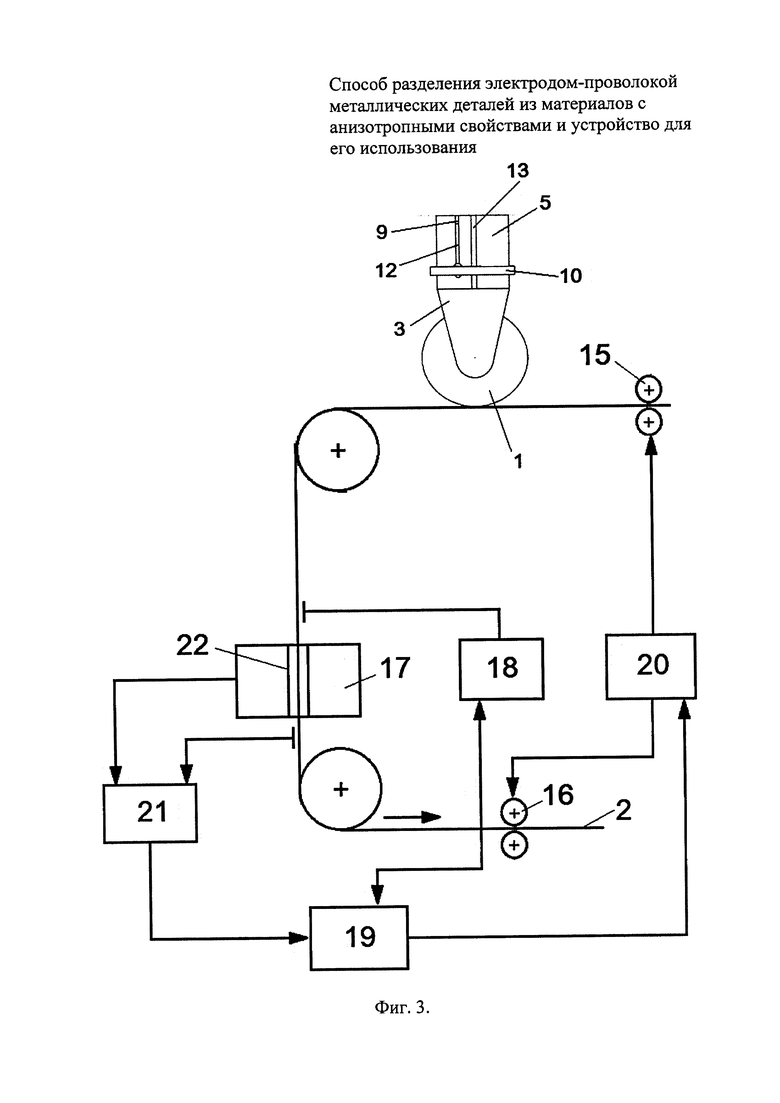

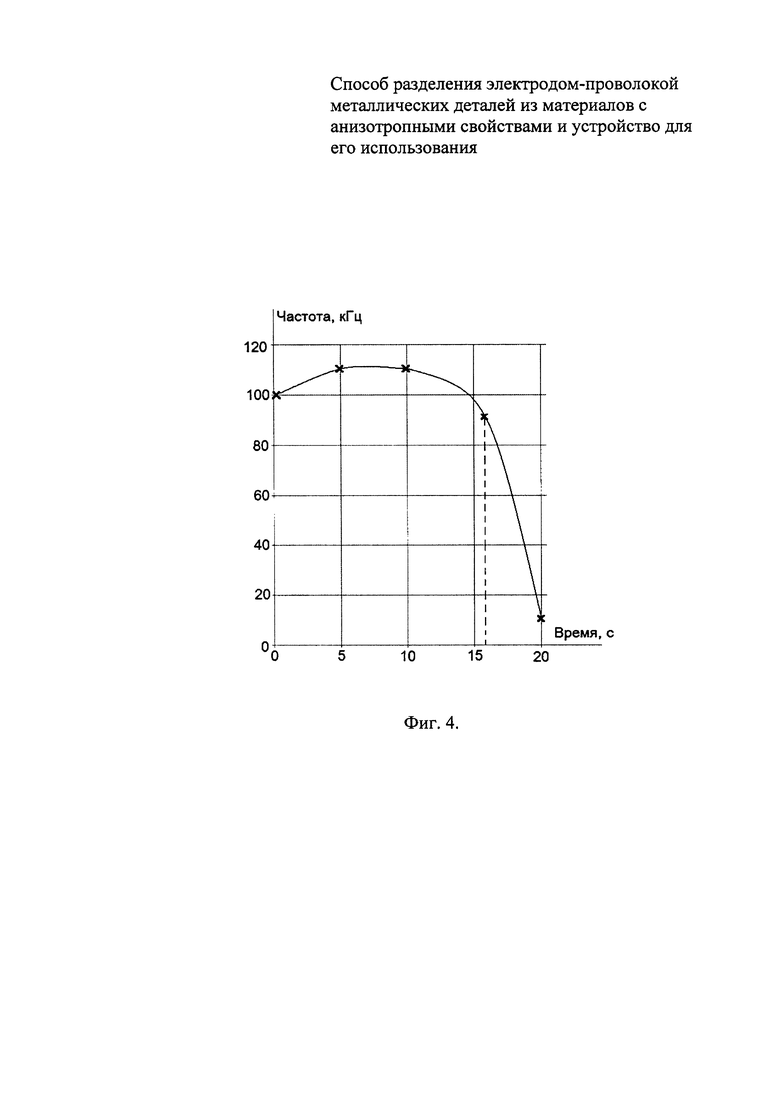

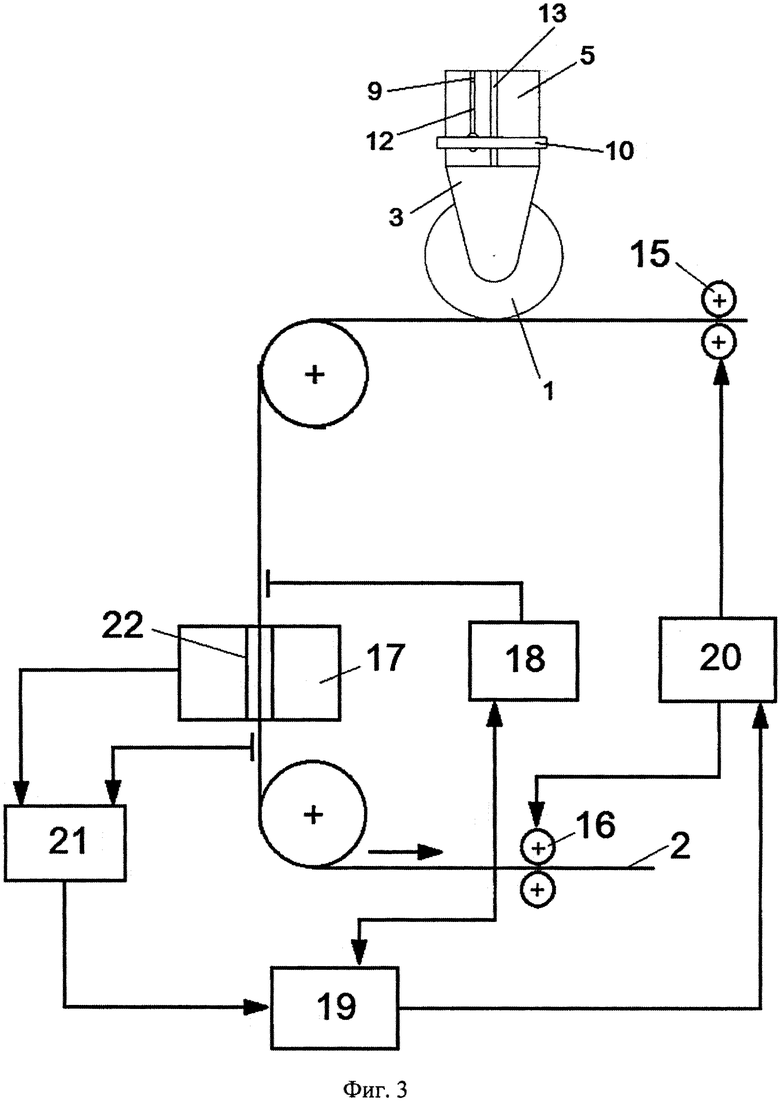

На фиг. 1 приведен узел изменения натяжения и перемотки электрода-проволоки; на фиг. 2 - вид сверху на узел; на фиг. 3 - схема работы устройства и осуществления способа; на фиг. 4 - пример изменения частоты следования импульсов тока.

Натяжной ролик 1 (фиг. 1), служащий для изменения натяжения и перемотки электрода-проволоки 2, свободно вращается в вилке 3 со штоками 4 в корпусе 5, закрепленном на станке. Каждый шток 4 имеет грибок 6 для регулировки силы натяжения упругих элементов - пружин 7, установленных на штоки 4 между грибками 6 и упорами 8 в корпусе 5. На одном из штоков 4 под грибком 6 установлен указатель 9 перемещения штока 4 до регулятора перемещения электрода-проволоки 10 с концевым переключателем 11. Указатель 9 перемещается со штоком 4 в пазу 12 вдоль шкалы 13 и фиксируется стопором 14 на регуляторе перемещения электрода-проволоки 10 (фиг. 2).

На фиг. 3 на электрод-проволоку 2 воздействует механизм натяжения 15 электрода-проволоки 2, которая перематывается механизмом перемотки 16 через разделяемую деталь 17 и натяжной ролик 1 в направлении, показанном стрелкой на фиг. 3. Механизм натяжения 15 установлен перед натяжным роликом 1 со стороны подачи электрода-проволоки 2 в разделяемую деталь 17. Генератор импульсного тока 18 связан с деталью 17 и электродом-проволокой 2. Устройство 19 регулирования натяжения и перемотки электрода-проволоки 2 связано с механизмом 20 перемотки и натяжения электрода-проволоки 2, а также с дифференциальным датчиком 21 частоты импульсов тока, связанным с деталью 17 и электродом-проволокой 2, формирующей паз 22 в детали 17.

Способ осуществляется следующим образом: устанавливают разделяемую деталь 17 (фиг. 3), выбирают и устанавливают электрод-проволоку 2, устанавливают механизмом 20 перемотки и натяжения параметры работы механизмов 15 и 16. Включают подачу импульсов тока от генератора 18 и подачу детали 17 к электроду-проволоке 2 в пазу 22, разделяющего деталь 17. Дифференциальный датчик 21 частоты следования импульсов тока получает сигналы о частоте от электрода-проволоки 2 и детали 17. Дифференциальный датчик 21 настроен так, что он измеряет скорость изменения частоты импульсов тока (фиг. 4). В случае интенсивного снижения частоты импульсов тока (показано на фиг. 4 пунктиром) дифференциальный датчик 21 дает сигнал устройству 19, которое через механизм 20 перемотки и натяжения электрода-проволоки 2 дает сигнал механизму 16 на отключение перемотки. При этом импульсы тока от генератора 18 продолжают поступать на деталь 17 и электрод-проволоку 2, а связанная с подачей импульсов тока подача разделяемой детали 17 к электроду-проволоке 2 в направлении поверхности разделения паза 22 будет продолжаться до полного прижима электрода-проволоки 2 к зоне обработки детали 17 в пазу 22. При этом импульсный ток перейдет в ток короткого замыкания и импульсы тока прекратятся, после чего от устройства 19 к генератору 18 поступает сигнал о его выключении. Одновременно поступает сигнал от устройства 19 на механизм 20, который через механизм 16 плавно снижает давление перемотки электрода-проволоки 2, что ослабляет натяжение электрода-проволоки 2, прижим вилки 3 с натяжным роликом 1 (фиг. 1) к корпусу 5 и дает возможность вилке 3 начать перемещаться со штоками 4 от корпуса 5. Установленные на штоки 4 упругие элементы-пружины 7, отрегулированные положением грибков 6 так, чтобы обеспечить начальное натяжение электрода-проволоки 2, начинают плавно сжиматься между грибком 6 и упором 8 на корпусе 5 до удлинения электрода-проволоки 2 на величину не менее наибольшей толщины разделяемого участка детали 17, регулируемую по шкале 13 регулятором перемещения электрода-проволоки 10. Регулятор перемещения электрода-проволоки 10 фиксируется (фиг. 2) стопором 14. За счет перемещения электрода-проволоки 2 в пазу 22 неровности на изношенной части электрода-проволоки 2 продолжит удаление слабопроводящих и диэлектрических частиц с поверхностного слоя материала детали с анизотропными свойствами, что обеспечивает получение начальной или близкой к ней частоты следования импульсов тока после включения генератора 18. После этого некоторое время (фиг. 4) разделение детали 17 происходит стабильно, что обеспечивает высокие технологические показатели процесса разделения детали 77 с анизотропными свойствами.

После снижения частоты импульсов тока процесс повторяется.

Пример использования предлагаемого способа

Требуется отрезать проволочным электродом-проволокой излишек материала с детали из кермета с включениями диэлектрических микрочастиц абразива.

Размеры места разделения материала: высота 8 мм, длина реза 70 мм.

Операция выполнялась на станке фирмы AGIE DEM740 латунным электродом-проволокой диаметром 0,25 мм при начальном натяжении 10 Н и скорости перемотки 30 мм/с. Начальная частота следования импульсов тока 100±10 кГц (см. фиг. 4). Через 15±1 с частота следования импульсов начала ускоренно снижаться, и они практически исчезли через 20±2 с. Скорость подачи электрода-проволоки на разделение материала снизилась с 1,2 мм/мин в начале разделения до (0,1÷0) мм/мин через 20±2 с. Шероховатость поверхности зоны разделения возросла с Ra=1,25 мкм до Ra=5 мкм, а погрешность увеличилась с 2 мкм до 20-32 мкм (возникли надрезы, выступы).

По предлагаемому способу перемотку электрода-проволоки отключили через 14-15 с, отключили ток. Электрод-проволока вытянулась из паза на толщину детали (8+1 мм), после чего измерили силу сопротивления натяжению (8 Н), вновь включили натяжение 10 Н, перемотку и при достижении неизношенной частью электрода-проволоки зоны обработки включили технологический ток. Процесс повторяли до окончания разделения.

Операция выполнялась на станке фирмы AGIE DEM740 латунным электродом-проволокой диаметром 0,25 мм при начальном натяжении 10 Н и скорости перемотки 30 мм/с. Начальная частота следования импульсов тока 100±10 кГц (см. фиг. 4). Через 15±1 с частота следования импульсов начала ускоренно снижаться и они практически исчезли через 20±2 с. Скорость подачи электрода-проволоки на разделение материала снизилась с 1,2 мм/мин в начале разделения до (0,1÷0) мм/мин через 20±2 с. Шероховатость поверхности зоны разделения возросла с Ra=1,25 мкм до Ra=5 мкм, a погрешность увеличилась с 2 мкм до 20-32 мкм (возникли надрезы, выступы).

По предлагаемому способу перемотку электрода-проволоки отключили через 14-15 с, отключили ток. Электрод-проволока вытянулась из паза на толщину детали (8+1 мм), после чего измерили силу сопротивления натяжению (8 Н), вновь включили натяжение 10 Н, перемотку и при достижении неизношенной частью электрода-проволоки зоны обработки включили технологический ток. Процесс повторяли до окончания разделения. После изучения паза в детали установили: средняя скорость подачи электрода-проволоки составила около 1,15 мм/с, шероховатость поверхности Ra=1,25÷1,0 мкм, погрешность - не выше 2-3 мкм без надрезов и выступов. Таким образом, цель изобретения достигнута.

Источники информации

1. Иоффе В.Ф. Автоматизированные электроэрозионные станки / В.Ф. Иоффе, М.В. Коренблюм, В.А. Шавырин. Ленинград: Машиностроение, 1984. 227 с.

2. Электрофизические и электрохимические методы обработки материалов. В 2 т. Т. 2 / Под ред. В.П. Смоленцева. М.: Высшая школа, 1983. 208 с.

3. Смоленцев В.П. Изготовление инструмента непрофилированным электродом. М.: Машиностроение, 1967. 160 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ и устройство для обработки прессованной детали из материала с анизотропной проводимостью | 2016 |

|

RU2644493C1 |

| Способ эрозионно-лучевого упрочнения поверхностей металлических деталей и устройство для его использования | 2016 |

|

RU2646652C1 |

| СПОСОБ ФОРМИРОВАНИЯ ИМПУЛЬСОВ ТОКА ПРИ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКЕ ДЕТАЛИ | 2010 |

|

RU2454304C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЛОКАЛЬНОГО УЧАСТКА ОХЛАЖДЕНИЯ ТЕПЛОНАГРУЖЕННОЙ ДЕТАЛИ | 2010 |

|

RU2464137C2 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ЛОКАЛЬНЫХ УЧАСТКОВ И УСТРОЙСТВО ДЛЯ ЕГО ИСПОЛЬЗОВАНИЯ | 2011 |

|

RU2470749C2 |

| СПОСОБ ЭЛЕКТРОЭРОЗИОННОГО ВОССТАНОВЛЕНИЯ ДЕТАЛИ ИЗ СТАЛИ ИЛИ ЧУГУНА | 2008 |

|

RU2396153C2 |

| СПОСОБ ГИДРОАБРАЗИВНОГО РАЗДЕЛЕНИЯ ВЯЗКИХ МАТЕРИАЛОВ | 2010 |

|

RU2455132C1 |

| Способ изготовления и шаблон для электрохимического получения углублений в пазах охлаждающего канала детали | 2018 |

|

RU2699471C1 |

| Способ и устройство для изготовления профиля в полузакрытом канале детали проволочным электродом-инструментом | 2016 |

|

RU2669673C2 |

| СПОСОБ УСТРАНЕНИЯ ЭФФЕКТА ШАРЖИРОВАНИЯ ПРИ ГИДРОАБРАЗИВНОМ РАЗДЕЛЕНИИ ВЯЗКИХ МЕТАЛЛОВ | 2011 |

|

RU2465994C2 |

Изобретение относится к способу и устройству для разделения электродом-проволокой металлической детали из материала с анизотропными свойствами. Осуществляют натяжение электрода-проволоки и подачу на нее импульсов тока. При перемотке и натяжении электрода-проволоки осуществляют подачу разделяемой металлической детали в направлении к электроду-проволоке и подачу на нее импульсов тока. При снижении частоты следования импульсов тока перемотку электрода-проволоки прекращают, а подачу детали в направлении к электроду-проволоке осуществляют до возникновения тока короткого замыкания, при котором отключают импульсную подачу тока, снижают натяжение электрода-проволоки со стороны узла перемотки до получения ее длины со стороны участка, участвовавшего в разделении детали, не менее наибольшей толщины разделяемой металлической детали. После увеличивают натяжение электрода-проволоки до исходной величины. Осуществляют перемотку с повышением ее скорости до достижения начальной частоты следования импульсов тока и продолжают разделение до следующего снижения частоты следования импульсов тока. Устройство содержит генератор импульсного тока, механизмы перемотки и натяжения электрода-проволоки, выполненные с возможностью регулирования величины силы перемотки, натяжной ролик электрода-проволоки, установленный после механизма натяжения электрода-проволоки, дифференциальный датчик частоты импульсов тока, регулятор перемещения электрода-проволоки с концевым переключателем и устройством регулирования натяжения и перемотки электрода-проволоки. Дифференциальный датчик частоты импульсов тока связан через концевой переключатель регулятора перемещения электрода-проволоки с устройством регулирования натяжения и перемотки и с механизмами перемотки и натяжения электрода-проволоки. 2 н.п. ф-лы, 4 ил., 1 пр.

1. Способ разделения электродом-проволокой металлической детали из материала с анизотропными свойствами, включающий перемотку, натяжение электрода-проволоки и подачу на нее импульсов тока, отличающийся тем, что при перемотке и натяжении электрода-проволоки осуществляют подачу разделяемой металлической детали в направлении к электроду-проволоке и подачу на нее импульсов тока, при этом при снижении частоты следования импульсов тока перемотку электрода-проволоки прекращают, а подачу детали в направлении к электроду-проволоке осуществляют до возникновения тока короткого замыкания, при котором отключают импульсную подачу тока, снижают натяжение электрода-проволоки со стороны узла перемотки до получения ее длины со стороны участка, участвовавшего в разделении детали, не менее наибольшей толщины разделяемой металлической детали, после чего увеличивают натяжение электрода-проволоки до исходной величины, осуществляют перемотку с повышением ее скорости до достижения начальной частоты следования импульсов тока и продолжают разделение до следующего снижения частоты следования импульсов тока.

2. Устройство для разделения электродом-проволокой металлической детали из материала с анизотропными свойствами, содержащее генератор импульсного тока, механизмы перемотки и натяжения электрода-проволоки, выполненные с возможностью регулирования величины силы перемотки, отличающееся тем, что оно снабжено натяжным роликом электрода-проволоки, установленным после механизма натяжения электрода-проволоки, дифференциальным датчиком частоты импульсов тока, регулятором перемещения электрода-проволоки с концевым переключателем и устройством регулирования натяжения и перемотки электрода-проволоки, при этом дифференциальный датчик частоты импульсов тока связан через концевой переключатель регулятора перемещения электрода-проволоки с устройством регулирования натяжения и перемотки и с механизмами перемотки и натяжения электрода-проволоки.

| Иоффе В.Ф | |||

| и др | |||

| Автоматизированные электроэрозионные станки | |||

| - Ленинград: Машиностроение, 1984, стр.91-93 | |||

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ОБРАБОТКИ НА ЭЛЕКТРОЭРОЗИОННОМ ВЫРЕЗНОМ СТАНКЕ | 1992 |

|

RU2034684C1 |

| RU 2014139305 A, 29.09.2014 | |||

| Установка для измерения расхода газа при испытании газобаллонных двигателей | 1951 |

|

SU93717A1 |

| СТАНОК ДЛЯ ЭЛЕКТРОЭРОЗИОННОГО ФОРМООБРАЗОВАНИЯ ОТВЕРСТИЙ | 2010 |

|

RU2455133C1 |

| Зерноочистительная машина | 1960 |

|

SU136975A1 |

Авторы

Даты

2017-12-22—Публикация

2016-06-03—Подача