Изобретение относится к области машиностроения и направлено на получение в охлаждаемых деталях, например в камере сгорания теплового двигателя, в пазах для протекания охладителя углублений на боковых и донной части паза с целью устранения запирания потока охладителя в пазе и перегрева двигателя.

Наиболее близким аналогом является способ получения шаблона для изготовления детали анодным растворением при электрохимической размерной обработке с протеканием электролита, включающий нанесение на металлическую деталь фотоэмульсионного диэлектрического слоя, нанесение на него изображения углублений, проявление диэлектрического слоя с образованием токопроводящих участков в местах изображения углублений, закрепление диэлектрического слоя и электрохимическую размерную обработку углублений электродами, одним из которых является инструмент -катод, размещенный над шаблоном на расстоянии, равном межэлектродному зазору (Смоленцев В.П., Смоленцев Г.П., Садыков З.Б. Электрохимическое маркирование деталей. М: Машиностроение, 1983, стр. 33-34 [1]).

К недостаткам способа относится нестабильность величины межэлектродного зазора из-за увеличения углубления по мере обработки углубления, отсутствие канала для протекания электролита между шаблоном и деталью в месте расположения углубления, что снижает точность углубления и увеличивает трудоемкость его изготовления.

Наиболее близким аналогом к предлагаемому изобретению является устройство для электрохимического удаления заусенцев, содержащее металлический слой на слое диэлектрической ленты, и окна по размерам обрабатываемой детали, где диэлектрический и металлический слои плотно прилегают друг к другу, а на металлический слой подается ток, что позволяет удалить припуск на детали за счет анодного растворения током, протекающим между катодом-инструментом и деталью через электролит, протекающим между катодом-инструментом и металлическим слоем устройства (Патент РФ №2504461, 20.01.2014).

Недостатком устройства является необходимость увеличения межэлектродного зазора на величину толщины металлического слоя шаблона, что снижает точность углублений на детали и производительность обработки.

Техническим результатом, на достижение которого направлено данное изобретение, является снижение трудоемкости и повышение точности изготовления углублений, гарантированное формирование канала для протекания электролита, что обеспечивает стабильность процесса, высокую производительность электрохимической размерной обработки и повышенную точность получаемого углубления.

Технический результат достигается тем, что способ изготовления многослойного шаблона для электрохимической размерной обработки при положительной величине межэлектродного зазора включает нанесение на металлический слой из листового материала диэлектрического слоя фотоэмульсионного покрытия с получением в нем, и последующим проявлением и закреплением, токопроводящего участка, противолежащего углублению в пазе охлаждающего канала детали, а согласно изобретению, снаружи вдоль токопроводящего участка на диэлектрическом слое фотоэмульсионного покрытия методом вдавливания вдоль углублений формируют равномерно расположенные выступы из диэлектрического слоя. После чего диэлектрический слой фотоэмульсионного покрытия закрепляют путем нагрева, а шаблон плавно изгибают по форме паза охлаждающего канала детали с обеспечением на боковых границах токопроводящих участков с поддержанием межэлектродных зазоров между диэлектрическим слоем и поверхностью паза. Устройство многослойного шаблона для электрохимической размерной обработки содержит металлический и диэлектрические слои с выступами, а согласно изобретению, металлический слой выполнен из пластичного материала с малым удельным электрическим сопротивлением и толщиной листа не более половины ширины паза охлаждающего канала детали, при этом высота выступов на диэлектрическом слое - не менее величины межэлектродного зазора, а наружный радиус скругления шаблона в местах его сгиба не превышает полуразницы между шириной паза охлаждающего канала и шириной углубления в пазе детали.

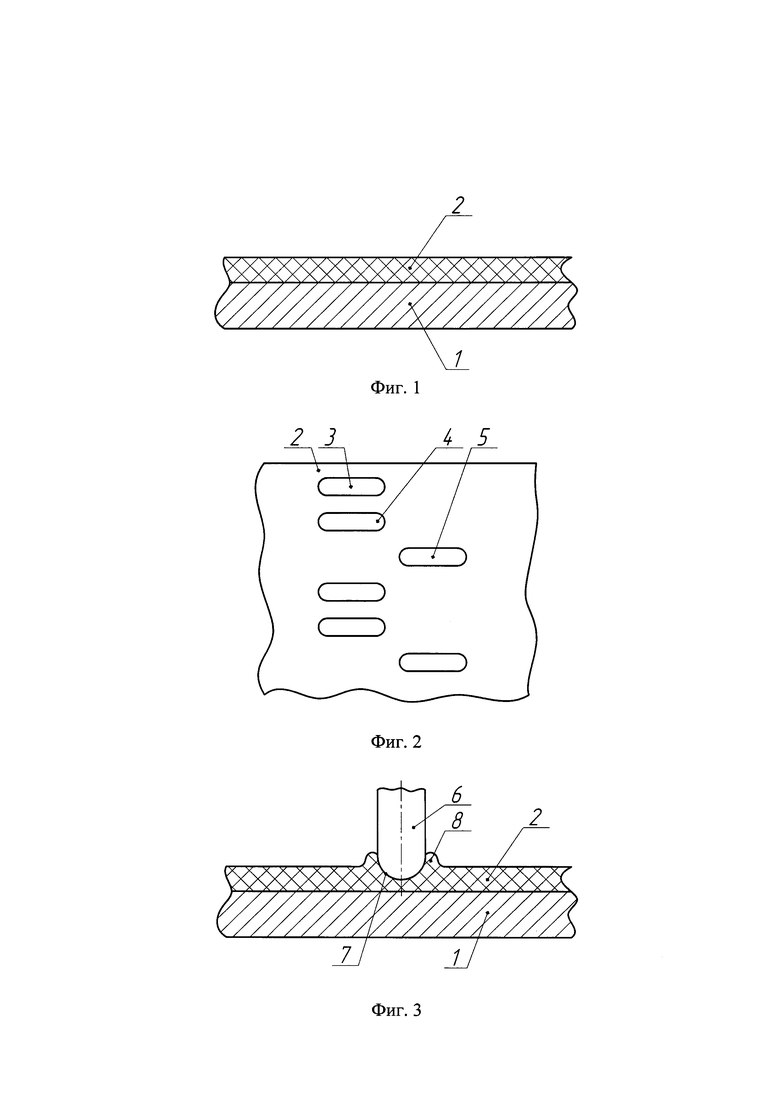

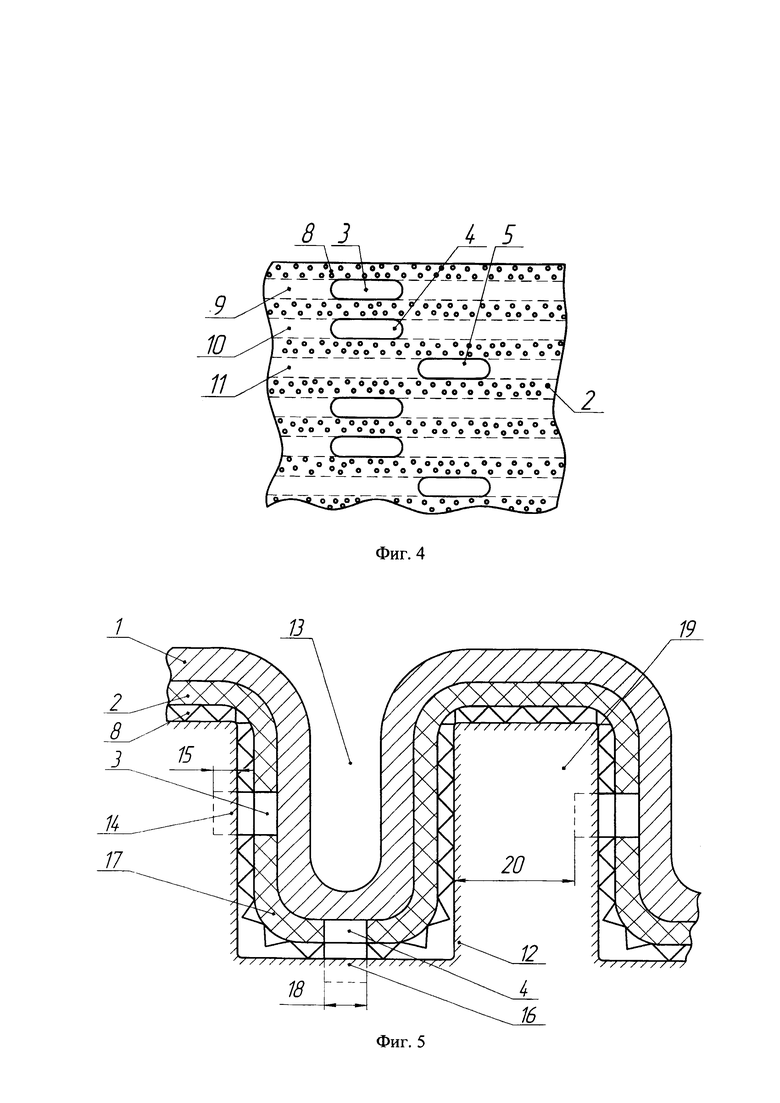

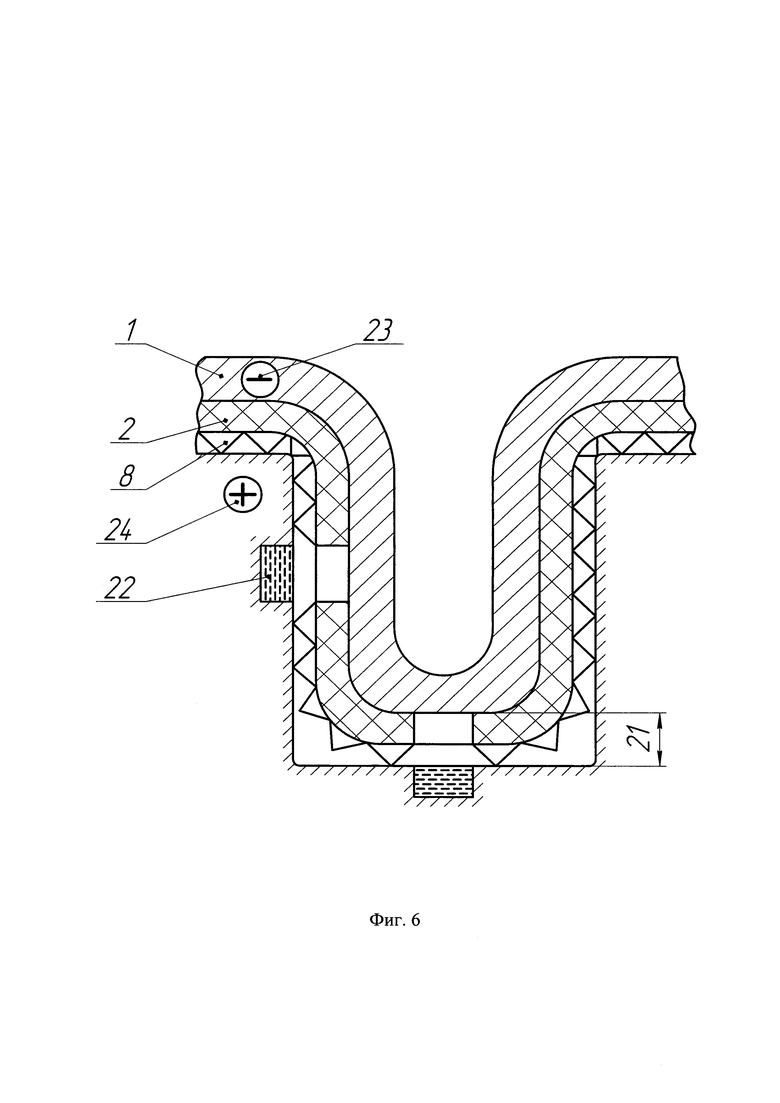

Сущность изобретения поясняется чертежами. На фигуре 1 показаны слои шаблона; на фигуре 2 - шаблон после нанесения профиля углублений и проявления фотоэмульсионного диэлектрического слоя; на фигуре 3 - получение выступов на поверхности фотоэмульсионного диэлектрического слоя; на фигуре 4 - размещение выступов на фотоэмульсионном диэлектрическом слое; на фигуре 5 - формирование профиля шаблона и размещение его в пазах деталей для протекания охлаждающей среды; на фигуре 6 - схема применения шаблона при электрохимической размерной обработке углублений в пазах каналов детали для протекания охлаждающей среды.

Многослойный шаблон изготавливают и используют в следующей последовательности: выбирают листовой материал (фиг. 1) для металлического слоя 1, отвечающего условиям пластичности и малого удельного электрического сопротивления, при этом толщина листа должна быть не более половины ширины паза охлаждающего канала детали. На металлический слой 1 наносят (например, напылением) диэлектрический слой фотоэмульсионного покрытия 2 (фиг. 1), на который в реальном размере экспонируют контур поверхности и взаимное положение профилей токопроводящих участков: 3 на боковой поверхности ребра между пазами, 4 - на донной части паза и 5 - на боковой поверхности с обратной стороны ребра (фиг. 2) по всей ширине и длине шаблона, после чего проявляют диэлектрический слой фотоэмульсионного покрытия до образования в местах нахождения покрытий токопроводящих участков. Затем (фиг. 3) стержнем 6 с закругленным концом 7 выдавливают в слое фотоэмульсионного диэлектрического покрытия выступы 8, высота которых не менее величины электродного зазора при электрохимической размерной обработке. Выступы 8 (фиг. 4) размещают по обе стороны токопроводящих участков 3; 4; 5 с образованием между ними гладких участков 9; 10; 11 вдоль пазов для протекания электролита при электрохимической размерной обработке. Диэлектрический слой фотоэмульсионного покрытия 2 закрепляют на металлическом слое 1 (фиг. 1) путем нагрева по технологии, приведенной в [1], стр. 34. Далее по готовой детали 12 (фиг. 5) или по ее макету изгибают плоский шаблон так, чтобы слой фотоэмульсионного диэлектрического покрытия 2 находился снаружи шаблона, а его профиль на токопроводящих участках 3; 4 (фиг. 4) слоя без диэлектрического покрытия повторял поверхность пазов 13 детали 12 (фиг. 5). При этом места нахождения углублений 14; 16 должны находиться напротив токопроводящих участков 3;4 диэлектрического слоя фотоэмульсионного покрытия, а наружный радиус 17 скругления шаблона в месте его изгиба не превышал полуразницы между шириной паза 13 охлаждающего канала детали 12 и шириной 18 углубления 16 в пазе детали. Для сохранения прочности и жесткости ребра 19 между пазами 13 углубления на противоположных сторонах ребра 19 выполняют со сдвигом между токопроводящими участками 3; 5 вдоль паза, как показано на фиг. 2. При этом толщина 20 ребра 19 (фиг. 5) везде имеет снижение толщины ребра 19 не более, чем на величину углубления 15 с одной стороны ребра 19.

При использовании шаблона на оборудовании для электрохимической размерной обработки (фиг. 6) (станок на фиг. 6 не показан) шаблон устанавливают в пазе, как показано на фиг. 5 с созданием за счет выступов 8 межэлектродного зазора 21 (фиг. 6), через который протекает электролит 22. Металлический слой 1 (фиг. 1) шаблона подключают к отрицательному полюсу 23 (фиг. 6) источника постоянного тока (на фиг. 6 не показан), а деталь к положительному полюсу 24. Режимы электрохимической размерной обработки назначают по [1], стр. 24. После анодного растворения углублений деталь снимают со станка, удаляют шаблон, после чего контролируют место и размеры углублений.

Пример использования способа.

На наружной поверхности камеры сгорания ракетного двигателя из материала БРАЖ имеются продольные пазы, образующие каналы для протекания охлаждающей среды, например жидкого водорода. Размер пазов: ширина 1,8 мм; глубина 2,2 мм; толщина ребер между соседними пазами 1,5 мм. На боковых поверхностях ребер и в донной части пазов требуется получить углубления с размерами: ширина 0,8 мм; длина 3 мм; глубина 0,3 мм. Трудоемкость изготовления углублений в пазах каналов камеры сгорания электроэрозионной прошивкой профильным электродом-инструментом не менее 8 часов. Наименьшая толщина ребер между соседними пазами 1,2±0,1 мм, что обеспечивается сдвигом границ углублений на противолежащих поверхностях ребер на расстояние не менее длины углубления вдоль канала. Для металлического слоя шаблона выбрана латунь ЛС62 толщиной 0,3 мм, для диэлектрического слоя - фотоэмульсия с толщиной покрытия 0,1 мм. Диэлектрический слой фотоэмульсии проявляют до получения токопроводящих участков шаблона в местах нахождения углублений. По обеим частям углублений методом вдавливания стержня диаметром 1 мм со скругленным концом на диэлектрическом слое сформированы выступы высотой 0,12 мм, что больше межэлектродного зазора 0,05 мм [1], стр. 57. После этого диэлектрический слой закрепляют на металлическом слое путем обработки в течение 40 минут при температуре 600К.

При изгибе шаблона по форме паза радиус скругления на границе ребер и донной части паза составил 0,3 мм. Использование шаблона проводилось на электрохимическом станке СЭХО-901 на режимах, рекомендованных в [1] стр. 24, при напряжении 6 В в 10% водном растворе NaCl с прокачкой жидкой среды вдоль пазов через участки, ограниченные углублениями, со скоростью 2,5 м/сек. Время изготовления углублений составило 2,8 минуты. Процесс обработки протекал стабильно. После обработки погрешность по толщине ребра составляла ±0,03 мм.

Полученные результаты подтверждают достижение цели, поставленной в изобретении.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ШАБЛОНА ИЗ ЭЛАСТИЧНОГО ГИБКОГО ЛИСТОВОГО ДИЭЛЕКТРИЧЕСКОГО МАТЕРИАЛА ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ РАЗМЕРНОЙ ОБРАБОТКИ | 2013 |

|

RU2568404C2 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ЛОКАЛЬНЫХ УЧАСТКОВ И УСТРОЙСТВО ДЛЯ ЕГО ИСПОЛЬЗОВАНИЯ | 2011 |

|

RU2470749C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИСКУССТВЕННОЙ ШЕРОХОВАТОСТИ НА ПОВЕРХНОСТИ ДЕТАЛИ КОМБИНИРОВАННЫМ МЕТОДОМ ОБРАБОТКИ | 2016 |

|

RU2618594C1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОГО ИЗГОТОВЛЕНИЯ УГЛУБЛЕНИЙ, ОБРАЗУЮЩИХ ТУРБУЛИЗАТОРЫ НА РЕБРАХ И В ДОННОЙ ЧАСТИ ОХЛАЖДАЮЩИХ КАНАЛОВ ТЕПЛОНАПРЯЖЕННЫХ МАШИН, И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2573465C2 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОГО МАРКИРОВАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2581537C2 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ИНФОРМАЦИОННЫХ ИЗДЕЛИЙ | 2006 |

|

RU2314367C1 |

| Способ изготовления многоэлектродного инструмента и устройство для его осуществления | 2016 |

|

RU2680327C2 |

| СПОСОБ НАНЕСЕНИЯ ЧУГУННОГО ПОКРЫТИЯ НА АЛЮМИНИЕВЫЕ СПЛАВЫ | 2009 |

|

RU2405662C1 |

| Инструмент и способ комбинированной анодно-механической чистовой обработки теплозащитных многокомпонентных покрытий | 2022 |

|

RU2796389C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШАБЛОНА | 2014 |

|

RU2581538C2 |

Изобретение относится к области машиностроения и направлено на получение в охлаждаемых деталях углублений на боковых и донной части паза для устранения запирания потока охладителя в пазе и перегрева двигателя. Предложен способ изготовления шаблона для электрохимического получения углублений в пазе охлаждающего канала детали, включающий нанесение на металлический слой из листового материала диэлектрического слоя фотоэмульсионного покрытия и получение в нем путем последующего проявления и закрепления токопроводящих участков, противолежащих углублениям в пазе охлаждающего канала детали. На диэлектрическом слое фотоэмульсионного покрытия вдоль токопроводящих участков путем вдавливания в него закругленного стержня формируют равномерно расположенные выступы, высота которых не менее величины межэлектродного зазора, после чего диэлектрический слой фотоэмульсионного покрытия закрепляют на металлическом слое путем нагрева и плавно изгибают шаблон по форме паза охлаждающего канала детали, при этом обеспечивают расположение токопроводящих участков без диэлектрического слоя напротив местонахождения получаемых углублений. Также предложен шаблон для электрохимического получения углублений в пазе охлаждающего канала детали. Изобретение обеспечивает снижение трудоемкости и повышение точности изготовления углублений, гарантированное формирование канала для протекания электролита, а также стабильность процесса, высокую производительность электрохимической размерной обработки и повышенную точность получаемого углубления. 2 н.п. ф-лы, 6 ил., 1 пр.

1. Способ изготовления шаблона для электрохимического получения углублений в пазе охлаждающего канала детали, включающий нанесение на металлический слой из листового материала диэлектрического слоя фотоэмульсионного покрытия и получение в нем путем последующего проявления и закрепления токопроводящих участков, противолежащих углублениям в пазе охлаждающего канала детали, отличающийся тем, что на диэлектрическом слое фотоэмульсионного покрытия вдоль токопроводящих участков путем вдавливания в него закругленного стержня формируют равномерно расположенные выступы, высота которых не менее величины межэлектродного зазора, после чего диэлектрический слой фотоэмульсионного покрытия закрепляют на металлическом слое путем нагрева и плавно изгибают шаблон по форме паза охлаждающего канала детали, при этом обеспечивают расположение токопроводящих участков без диэлектрического слоя напротив местонахождения получаемых углублений.

2. Шаблон для электрохимического получения углублений в пазе охлаждающего канала детали, содержащий металлический слой из листового материала и диэлектрический слой фотоэмульсионного покрытия, имеющий токопроводящие участки, противолежащие углублениям в пазе охлаждающего канала детали, отличающийся тем, что металлический слой выполнен из листового материала с малым удельным электрическим сопротивлением и толщиной листа не более половины ширины паза охлаждающего канала детали, при этом на диэлектрическом слое фотоэмульсионного покрытия вдоль токопроводящих участков равномерно сформированы выступы, высота которых не менее величины межэлектродного зазора, при этом шаблон изогнут по форме паза охлаждающего канала детали, а наружный радиус скругления шаблона в местах его сгиба не превышает полуразницы между шириной паза охлаждающего канала и шириной получаемого углубления в пазе охлаждающего канала детали.

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОГО ИЗГОТОВЛЕНИЯ УГЛУБЛЕНИЙ, ОБРАЗУЮЩИХ ТУРБУЛИЗАТОРЫ НА РЕБРАХ И В ДОННОЙ ЧАСТИ ОХЛАЖДАЮЩИХ КАНАЛОВ ТЕПЛОНАПРЯЖЕННЫХ МАШИН, И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2573465C2 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОХИМИЧЕСКОГО УДАЛЕНИЯ ЗАУСЕНЦЕВ | 2011 |

|

RU2504461C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШАБЛОНА ИЗ ЭЛАСТИЧНОГО ГИБКОГО ЛИСТОВОГО ДИЭЛЕКТРИЧЕСКОГО МАТЕРИАЛА ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ РАЗМЕРНОЙ ОБРАБОТКИ | 2013 |

|

RU2568404C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШАБЛОНА | 2014 |

|

RU2581538C2 |

| Состав стимулятора выхода живицы для подсочки сосны | 1985 |

|

SU1391541A1 |

Авторы

Даты

2019-09-05—Публикация

2018-06-25—Подача