Область техники, к которой относится изобретение

Изобретение относится к изготовлению переплавляемых слитков алюминиевых сплавов из скрапа (сырья для переработки, такого как стружка или отходы обработки резанием). В частности, изобретение относится к переработке скрапа, полученного в результате производственных процессов в авиационной и космической промышленности.

Уровень техники

Во многих промышленных областях процессы изготовления готовых металлических изделий такими способами, как обработка резанием и обработка давлением, вырезка промежуточных продуктов, создают большие количества стружки и отходов обработки. В настоящем тексте эти отходы обозначаются термином "скрап", который используется в стандарте EN 12258-3 для обозначения подлежащих переработке продуктов из алюминия. В частности, в авиационно-космической промышленности образуется большое количество скрапа, так как многие детали конструкций и конструктивные элементы летательных аппаратов получают комплексной обработкой резанием массивных деталей. Однако скрап является часто трудно перерабатываемым напрямую из-за его смешения с другими алюминиевыми сплавами или другими материалами, использующимися в авиации, такими как нержавеющие стали и титан (Wilson et al. Journal de Physique С - 75 1987). Так, например, отходы обработки резанием авиационных сплавов повторно используют в алюминиево-кремниевых сплавах, предназначенных для формованных изделий, в частности, для автомобильной промышленности. Этот способ утилизации отходов является обычным путем переработки скрапа, но он приводит к частичной потере ценности металла.

Можно также изготавливать продукты из алюминиевых сплавов, предназначенные для применения в авиации и космонавтике, из скрапа, поступившего из авиационной промышленности, по технологии комплексной переработки. Однако успешная переработка сплавов серии 2ХХХ или серии 7ХХХ по этой комплексной технологии приводит обычно к повышению содержания некоторых примесей, таких как железо и кремний. Действительно, на этапах обработки резанием, транспортировки, хранения часто на скрапе собирается пыль, и эта пыль обычно обогащена железом и кремнием - двумя элементами, очень распространенными во всех производственных средах. В процессе плавления скрапа контакт с инструментами и стенками печей часто также приводит к повышению содержаний железа и кремния.

Кроме того, новые марки сплавов серии 2ХХХ или серии 7ХХХ, для которых содержания железа и кремния могут быть ограничены до уровня менее 0,07 вес.%, а в некоторых случаях даже до уровня менее 0,05 вес.%, оказалось трудно или даже невозможно изготовить из скрапа нынешними способами переработки.

Предполагалось применение ряда операций очистки ванны жидкого металла, полученной плавлением скрапа.

В заявках на патент JP 07166259, JP 07207378, JP 09178149 и JP 09263853 (Furukawa Electric) стремились решить проблему переработки плакированных листов, предназначенных для изготовления теплообменников пайкой. Скрап этих продуктов содержал несколько весовых процентов кремния, что усложняло переработку. В этих заявках на патент описаны способы, включающие этап дробной кристаллизации и конечный этап прессования образовавшихся кристаллов, чтобы вывести остаточную жидкость. Цель этих способов состояла в удалении кремния. Особые проблемы, обусловленные очисткой от железа, в этих заявках не обсуждались. Рассматривались также другие способы сегрегации, включающие этап охлаждения с помощью расплавленной соли, в частности, для производства чистого металла типа Р0101, единственными примесями в котором являются железо и кремний при содержании ниже 0,1 вес.% (см. ЕР 1520052, ЕР 1520053 и WO 2005/049875, Corns Technology). Использование расплавленной соли дополнительно существенно усложняет этот тип операции переработки.

Заявка РСТ WO 2005/095658 (Corns Technology) описывает принципы способа, в котором подлежащий очистке жидкий металл охлаждают таким образом, чтобы получить одновременно очищенные кристаллы и кристаллы, содержащие примесный элемент (такой как элемент, образующий интерметаллические соединения), и в котором эти два типа кристаллов разделяют методом разделения твердое-твердое. Технология разделения твердое-твердое в этой заявке на патент не описана.

Рассматривалось также добавление добавок, позволяющих вызвать образование осадков и таким образом облегчить их отделение. Так, в патентах US 5741348 (Hoogovens) и ЕР 1288319 (Corns Technology) и в заявке на патент JP0835021 (Agency of Ind science&technol) рекомендовалось добавлять Мn для образования интерметаллических осадков, содержащих железо, чтобы удалить их. Эти способы не применимы в сложных системах, таких как авиационные сплавы, по причине большого числа интерметаллидов, которые нужно принимать во внимание.

Кроме того, предполагалось добавление бора для удаления особых элементов, таких как перитектические элементы. Так, в патенте ЕР 1101830 (Pechiney Rhenalu) описывается способ изготовления промежуточного продукта из определенного сплава серии 7ХХХ из продуктов переработки. Чтобы можно было перерабатывать поступающие отходы различных сплавов серии 7ХХХ, не проводя сортировку, этот патент описывает способ, включающий по меньшей мере один этап рафинирования указанных подлежащих переработке продуктов, позволяющий уменьшить содержание перитектического элемента, такого как Сr или Zr, например, с помощью селективного осадителя, содержащего бор.

Переработка скрапа, поступающего из авиационной промышленности, ставит множество специфических проблем, которые не были решены в предшествующем уровне техники, в частности:

- уменьшать промышленным образом содержание элементов, таких как Fe и Si, которые не позволяют провести переработку до эквивалентных марок, в частности, чтобы получить содержания Fe и Si ниже 0,1 вес.%, а предпочтительно ниже 0,05 вес.%,

- не уменьшать содержание элементов, общих для большинства этих сплавов (Zn, Mg, Сu в серии 7ХХХ, Сu и Mg в серии 2ХХХ),

- в определенных случаях не уменьшать содержание некоторых дорогостоящих элементов (Li, Ag, Sc), которые могут использоваться в определенных сплавах.

Таким образом, было бы полезным изобрести способ переработки, включающий этап, позволяющий очистить от железа и от кремния скрап алюминиевых сплавов серии 2ХХХ или серии 7ХХХ, не удаляя, однако, легирующие элементы, такие как, например, цинк, медь и магний.

Таким образом, заявитель нашел способ изготовления промежуточных продуктов, используя скрап из авиационной промышленности, который облегчает переработку сплавов серии 7ХХХ и серии 2ХХХ.

Объекты изобретения

Первым объектом изобретения является способ изготовления переплавляемого блока на основе алюминия, предназначенного для выплавки алюминиевого сплава для авиационной промышленности, в котором:

(i) на этапе заготовления заготавливают скрап, содержащий главным образом алюминиевые сплавы, использовавшийся в авиационной промышленности;

(ii) на этапе плавления расплавляют упомянутый скрап в плавильной печи, получая ванну исходного жидкого металла;

(iii) на этапе сегрегации подвергают ванну исходного жидкого металла очистке дробной кристаллизацией, получая затвердевшую массу и ванну остаточной жидкости;

(iv) на этапе извлечения извлекают затвердевшую массу, получая переплавляемый блок.

Вторым объектом изобретения является переплавляемый блок, полученный способом по изобретению, отличающийся тем, что среднее содержание в нем железа в 5 раз ниже, чем в ванне исходного жидкого металла, полученной в результате этапа плавления.

Еще одним объектом изобретения является способ изготовления полуфабриката, в котором расплавляют по меньшей мере один переплавляемый блок, полученный способом по изобретению.

Еще одним объектом изобретения является применение полуфабриката, полученного способом по изобретению, для изготовления элемента конструкции самолета.

Описание фигур

Фигура 1 иллюстрирует устройство сегрегации, которое может применяться в рамках изобретения.

Фигура 2 иллюстрирует изменение температуры жидкого металла в зависимости от длительности кристаллизации для различных проведенных опытов.

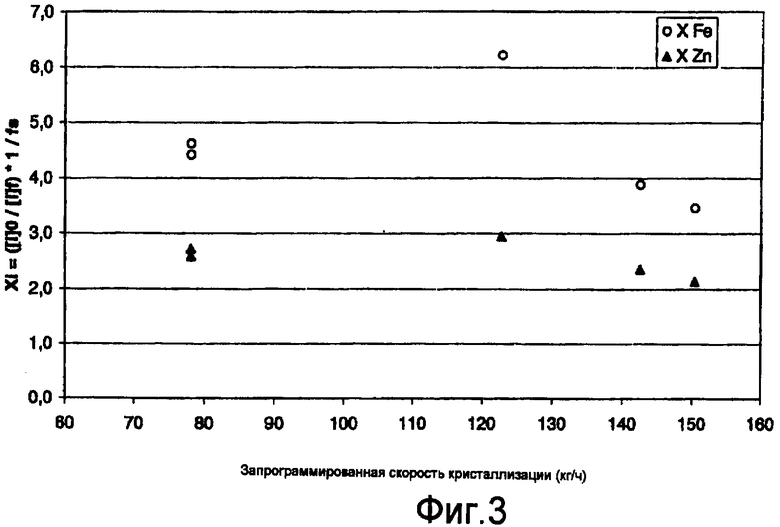

Фигура 3 иллюстрирует изменение степени очистки в зависимости от запрограммированной скорости кристаллизации.

Описание изобретения

Если не указано иное, все указания, относящиеся к химическому составу сплавов, выражены в массовых процентах. Сплавы обозначаются в соответствии с правилами Алюминиевой ассоциации (The Aluminum Association), известными специалисту. Химический состав стандартизированных алюминиевых сплавов определен, например, в стандарте EN 573-3, озаглавленном "Алюминий и алюминиевые сплавы. Химический состав и форма деформированных продуктов. Часть 3: Химический состав".

Если не указано иное, применяются определения европейского стандарта EN 12258-1, озаглавленного "Алюминий и алюминиевые сплавы - Термины и определения -часть 1: Общая терминология". Термины, относящиеся к скрапу и его переработке, описаны в стандарте EN 12258-3, озаглавленном "Алюминий и алюминиевые сплавы - Термины и определения - часть 3: Скрап (сырье для переработки)".

Термин "обработка резанием" включает все способы снятия материала, такие как обтачивание, фрезерование, сверление, расточка, нарезка резьбы, электроэрозионная обработка, шлифование, полировка.

В рамках настоящего изобретения термин "полуфабрикат" применяется для обозначения полупродукта, предназначенного подвергнуться операции обжатия, такого, в частности, как плита под прокатку, биллет для выдавливания или волочения, заготовки для ковки. В рамках настоящего изобретения термин "переплавляемый блок" означает предназначенный для переплавки полупродукт на основе алюминия, в котором сумма содержаний Zn, Cu, Mg и Li составляет по меньшей мере 3 вес.%. Преимущественным образом, сумма содержаний Zn, Сu, Mg и Li в переплавляемых блоках по изобретению составляет по меньшей мере 4 вес.%, а предпочтительно по меньшей мере 5 вес.%.

Термин "конструктивный элемент" или "элемент конструкции" относится к элементу, применяющемуся в машиностроении, для которого статические и/или динамические механические свойства имеют особое значение для поведения и целостности конструкции и для которого обычно предписан или осуществляется расчет конструкции. Для самолета такие конструктивные элементы включают, в частности, те элементы, которые составляют фюзеляж (такие как обшивка фюзеляжа (fuselage skin по-английски), элементы жесткости или стрингеры фюзеляжа (stringers), непроницаемые переборки (bulkheads), каркас фюзеляжа (circumferential frames), крылья (такие как обшивка крыла (wing skin), стрингеры (stringers или stiffeners), нервюры (ribs) и лонжероны (spars)) и хвостовое оперение, состоящее, в частности, из горизонтальных и вертикальных стабилизаторов (horizontal or vertical stabilisers), а также балки перекрытия (floor beams), направляющие кресел (seat tracks) и двери.

Способ по изобретению включает этапы: заготовление скрапа, плавление скрапа, очистка сегрегацией, извлечение затвердевшей массы, необязательно очистка от перитектических элементов и изготовление полуфабрикатов.

Разные этапы способа по изобретению могут осуществляться в непрерывном, полунепрерывном или периодическом режиме (партиями). В некоторых вариантах реализации можно проводить часть этапов в непрерывном режиме, таких как, например, этап плавления, а другую часть этапов - в периодическом режиме, таких как, например, этап сегрегации. Преимущественным образом, в полунепрерывном или периодическом варианте реализации разные этапы, указанные в предыдущем абзаце, проводят последовательно.

1. Заготовление скрапа

Скрап, пригодный для переработки способом по настоящему изобретению, может находиться в различных видах.

Если скрап находится в виде сплошной массы, он обычно предназначается для непосредственного плавления.

Обычно скрап находится в разделенной форме, такой как стружка, опилки, лом или обрезки, и покрыт смазками, которые могут быть эмульсиями или цельными маслами и которые здесь обобщенно называются термином "масло". Количество масла, присутствующего на скрапе, меняется в зависимости от этапа изготовления, в ходе которого он был образован, и от технологии, применявшейся для удаления металла. Так, количество масла, находящегося на скрапе, полученном при операции обдирки плит под прокатку, обычно мало. Напротив, количество масла, находящегося на скрапе, поступающем с операций обработки резанием, намного выше. Каким бы ни было количество масла, находящегося на скрапе, настоящее изобретение может быть применено. Возможно, может оказаться необходимым или по меньшей мере полезным предварительный этап удаления масла. Он может быть проведен любыми классическими способами химической и/или термической чистки. В случае химического обезжиривания с помощью водного продукта необходим этап сушки. Выгодный способ обезжиривания состоит в применении цилиндрической вращающейся печи с горелкой (тип IDEX®), причем атмосфера в печи этого типа содержит мало кислорода, обычно меньше 5% или даже 1%, чтобы избежать воспламенения масел. Контроль содержания кислорода проводится в печи этого типа с помощью измерительного зонда и цепи регулирования.

Уплотненный скрап может потребовать этапа дробления.

Скрап, применимый в рамках настоящего изобретения, содержит главным образом алюминиевые сплавы, использовавшиеся в авиационной промышленности, то есть он содержит по меньшей мере 50%, предпочтительно по меньшей мере 70%, а еще более предпочтительно по меньшей мере 90% алюминиевых сплавов, использовавшихся в авиационной промышленности. В рамках настоящего изобретения "алюминиевые сплавы, использовавшиеся в авиационной промышленности", означают сплавы, относящиеся к сериям 2ХХХ, 6ХХХ и 7ХХХ. Предпочтительно, чтобы скрап, который используется в рамках настоящего изобретения, был отсортирован так, чтобы содержать главным образом либо сплавы серии 7ХХХ, либо сплавы серии 2ХХХ, то есть чтобы скрап содержал по меньшей мере 50%, предпочтительно по меньшей мере 70%, а еще более предпочтительно по меньшей мере 90% сплавов выбранной серии. Выгодно, чтобы эти сплавы были надлежащим образом отсортированы, то есть чтобы поступающий скрап серии, отличной от серии скрапа, предназначенного для переработки, был предпочтительно ограничен 5%, а еще более предпочтительно 1%. Подходящими сплавами серии 7ХХХ являются, в частности, сплавы 7010, 7040, 7050, 7150, 7250, 7055, 7056, 7068, 7049, 7140, 7149, 7249, 7349, 7449, 7075, 7175 и 7475. Для сплавов серии 2ХХХ выгодно отделить сплавы, содержащие литий и/или серебро, от сплавов, не содержащих их до уровня примесей, обычно 0,05 вес.%. Подходящими сплавами серии 2ХХХ, не содержащими лития и/или серебра, являются, в частности, сплавы 2014, 2022, 2023, 2024, 2026, 2027, 2056, 2224, 2324 и 2524. Подходящими сплавами серии 2ХХХ, содержащими литий и/или серебро, являются, в частности, сплавы 2050, 2090, 2091, 2094, 2095, 2097, 2098, 2099, 2039, 2139, 2195, 2196, 2197, 2199, 2297 и 2397, такие как определенные Алюминиевой ассоциацией. Выгода от применения отсортированных отходов состоит в облегчении использования переплавляемых блоков, полученных способом по изобретению, в сплавах этой же серии. Способ по изобретению выгоден также для переработки скрапа, содержащего скандий.

Предпочтительно, чтобы скрап, который используется в рамках настоящего изобретения, не был загрязнен Fe и Si из-за отходов, не являющихся алюминиевыми сплавами. Способ по изобретению может содержать этап, предназначенный для уменьшения количества отходов черных металлов. Отделение черных металлов может осуществляться магнитной сортировкой и/или сортировкой токами Фуко; этот последний способ особенно подходит для отделения магнитных отходов (белых металлов, нержавеющих сплавов и т.д.) и немагнитных (красные металлы, медь, латунь и т.д.). Так, можно ограничить содержание Fe в скрапе, поступающем из кусков железных сплавов. Можно также улучшить сортировку скрапа с помощью устройства, основанного на разнице размеров частиц, плотности и/или электропроводности, какое описано в документе US 5060871.

Итак, этап заготовления включает, в случае необходимости, в зависимости от исходного определения скрапа, операции:

- выбор серии (обычно 2ХХХ или 7ХХХ) сплавов, которые составляют скрап, и подходящую сортировку,

- отделение возможных металлических или неметаллических примесей,

- необязательное удаление масла.

Эти операции при необходимости могут быть заменены заготовлением скрапа с хорошо определенными характеристиками.

2. Плавление скрапа

Плавление скрапа проводится в плавильной печи и позволяет получить ванну исходного жидкого металла. Использующийся скрап содержит главным образом алюминиевые сплавы, использовавшиеся в авиационной промышленности, причем сумма содержаний Zn, Cu, Mg и Li в ванне исходного жидкого металла всегда выше 4 вес.%. Выгодно, чтобы сумма содержаний Zn, Cu, Mg и Li в ванне исходного жидкого металла была выше 6 вес.%, а предпочтительно выше 8 вес.%.

В выгодном варианте реализации изобретения применяемая плавильная печь является печью с электромагнитным перемешиванием (индукционная печь), так как печь этого типа позволяет эффективно ограничить сжигание скрапа. В случае плавления сплавов серии 2ХХХ, содержащих литий и/или серебро, выгодно создавать на ванне жидкого металла плавающую подушку скрапа, позволяющую защитить ванну жидкого металла от окисления на всем или на части этапа плавления.

3. Очистка сегрегацией

Основными известными способами очистки алюминия являются способ очистки электролизом (называемый "трехслойным" способом или "способом Гадо") и способ очистки дробной кристаллизацией (называемый способом "сегрегации"). Эти способы применяются исключительно в алюминиевой промышленности, чтобы получить металл очень высокой чистоты (обычно имеющий содержание алюминия выше 99,9 вес.%, которое может достигать 99,999%) из уже относительно чистого металла (обычно имеющего содержание алюминия выше 99,5 вес.%, даже выше 99 вес.%). Так, патенты ЕР 0091386 и US 6406515 (Aluminium Pechiney) или патент US 4734127 (Nippon Light Metal) описывают способы сегрегации жидкого алюминия, в котором общее содержание примесей составляет порядка 500-1500 млн-1 (то есть содержание алюминия выше 99,85 вес.%), и не предполагают применения этих способов при содержаниях алюминия в исходных металлах ниже 99 вес.%. Способ сегрегации позволяет, в частности, избавиться от элементов, имеющих низкий коэффициент распределения. Коэффициент распределения является отношением в равновесии между концентрацией элемента в твердой фазе и его концентрацией в жидкой фазе.

Применение способов этого типа для переработки скрапа, обогащенного примесями, требует разрешения большого числа технических и экономических проблем, так как эти способы были оптимизированы для изготовления продуктов, предназначенных для электронной промышленности, в которой ограничения не имеют ничего общего с ограничениями, накладываемыми на переработку скрапа. Так, в случае изготовления высокочистого металла соотношение между затратами на эти операции и стоимостью продукции намного ниже, чем в случае переработки скрапа.

Кроме того, существует множество физико-химических различий между чистым или относительно чистым жидким алюминием, то есть сплавами серии 1ХХХ, в которых общее содержание элементов, отличных от алюминия, не превышает 1%, и легированными алюминиевыми сплавами, в которых общее содержание элементов Cu, Zn, Mg и Li выше 4 вес.%, что имеет важные следствия в рамках применения способа сегрегации.

Во-первых, интервал затвердевания, то есть диапазон температуры между ликвидусом и солидусом, у легированных сплавов намного шире, чем у чистого металла. Далее, температура жидкого металла меняется намного больше со степенью очистки в случае легированного сплава, чем в случае чистого металла. Кроме того, в случае легированного сплава остаточная жидкость, которая обогащается примесями в ходе очистки, может достичь эвтектического состава, при котором происходит осаждение интерметаллических частиц. Имеется опасность смешения этих интерметаллических частиц с очищенными кристаллами и, таким образом, опасность сильного ухудшения очистки. Наконец, число элементов, взаимодействующих в легированном сплаве, делает теоретические предсказания об очистке очень затруднительными и даже невозможными. Так, коэффициент распределения, который достаточно точно известен для бинарных смесей, неизвестен в случае легированного сплава, такого как сплав 2ХХХ или 7ХХХ.

Таким образом, перенос способов, разработанных для чистого металла, на очистку скрапа сплавов, в которых общее содержание элементов Cu, Zn, Mg и Li выше 4 вес.%, является очень ненадежным, так как многочисленные физические параметры очень различаются и существенными являются их последствия, например, на уровне теплового управления способом, что делает невозможным теоретические предсказания.

В рамках изобретения очистку путем дробной кристаллизации на указанном этапе сегрегации проводят таким образом, чтобы получить очищенную затвердевшую массу и ванну остаточной жидкости, обогащенную примесями. Можно применять способы дробной кристаллизации, в которых металл отверждается на охлаждаемом роторе. Способ этого типа описан, например, в заявке на патент JP 11-100620 и патенте US 6398845. Можно также применять способы дробной кристаллизации, в которых используется печь с охлаждаемым подом, например, такая как описанная в заявке на патент JP 58-104132. Выгодным образом, предпочтительно использовать способы дробной кристаллизации, в которых существует частичная переплавка образованных кристаллов, что имеет тенденцию улучшать очистку. Можно, например, использовать способ, какой описан в патентах US 4221590 и US 4294612, в которых частичной переплавки образованных кристаллов добиваются нагревом пода печи. Патент FR 2788283 (Aluminium Pechiney) также описывает способ, включающий частичную переплавку, позволяющую получить рафинированный и ультрарафинированный металл, проводя периодическое и контролируемое уплотнение кристаллов, образованных дробной кристаллизацией. Этот патент описывает также устройство, позволяющее осуществить указанный способ. В выгодном варианте реализации изобретения затвердевшую массу подвергают по меньшей мере одной частичной переплавке в ходе этапа сегрегации для повышения коэффициента очистки.

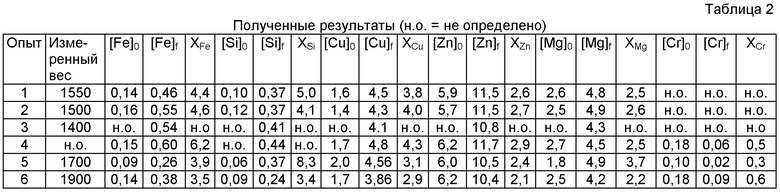

Выгодным образом, дробную кристаллизацию проводят с помощью устройства, позволяющего осуществлять кристаллизацию с заданной скоростью, причем скорость кристаллизации представляет собой количество кристаллов, образующихся в единицу времени. Фигура 1 показывает устройство, которое можно выгодным образом использовать для этапа сегрегации. Это устройство содержит огнеупорный тигель (4), печь (6), снабженную по меньшей мере одним средством (5) нагрева, по меньшей мере одно средство (1) уплотнения, содержащее уплотнительную насадку (12), штангу (11), жестко соединенную с этой насадкой, и средство (13) для вертикального перемещения узла штанга - насадка. Расплавленный скрап (2) содержится в огнеупорном тигле (4), и кристаллизация, позволяющая получить затвердевшую массу (3), достигается благодаря спаду температуры жидкого металла. Устройство содержит средство, позволяющее измерить высоту Н твердой массы, и средства, такие как блок (21) управления и блок (22) питания, для управления работой средства или средств нагрева в зависимости от измеренной высоты Н твердой массы и целевого значения Н', чтобы получить заданную скорость кристаллизации. Предпочтительно, средство (1) уплотнения позволяет одновременно уплотнять образованные кристаллы и измерять высоту Н твердой массы. Преимущественно, проводят поочередные погружения и вынимания средства уплотнения, причем промежуток между последовательными выниманиями составляет между 20 секундами и 10 минутами.

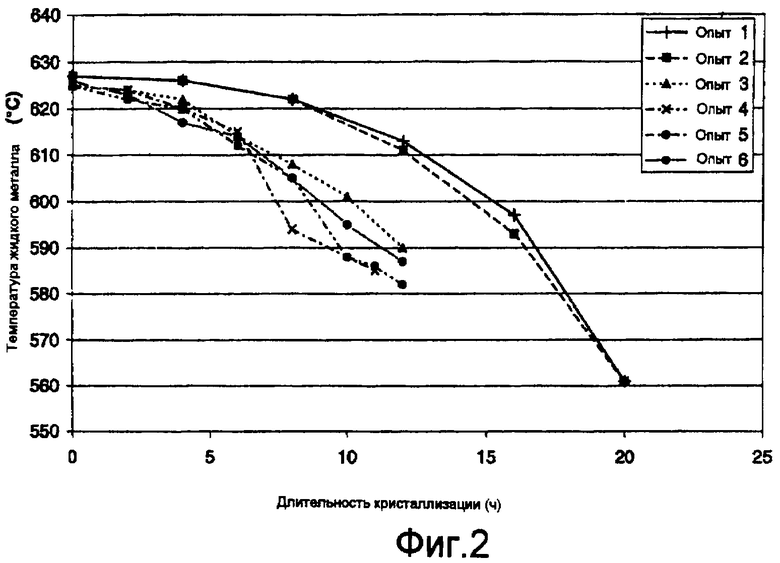

Преимущественным образом, в периодическом подварианте реализации, в котором сначала загружают весь металл, а затем подвергают его дробной кристаллизации, скорость кристаллизации, задаваемая массой кристаллов, выраженной в процентах от веса начальной загрузки, образующихся за час кристаллизации, составляет между примерно 3,8%/ч и примерно 6,2%/ч, а предпочтительно между 4%/ч и 6%/ч. В предпочтительном варианте реализации, в котором вес начальной загрузки обычно составляет примерно 2300 кг, скорость кристаллизации преимущественно составляет между примерно 90 кг/ч (килограмм в час) и примерно 140 кг/ч, а предпочтительно между примерно 100 кг/ч и примерно 130 кг/ч.

Если скорость кристаллизации слишком высока, очистка будет низкой и получится твердая масса, имеющая состав, близкий к составу расплавленного скрапа. В этом случае частичная переплавка кристаллов, образованных в ходе этой операции, что в действительности является очень благоприятным фактором для очистки, слишком ограничена. Если скорость кристаллизации слишком низкая, интерметаллические частицы могут внедриться в затвердевшую массу и ухудшить ее чистоту. Кроме того, если скорость кристаллизации слишком низкая, имеется опасность потерять экономическую выгоду от такой операции.

"Выходом" этапа сегрегации называется отношение массы полученного переплавляемого блока к начальной массе расплавленного скрапа, причем этот выход может выражаться в процентах. Если выход слишком низкий, этап сегрегации не имеет экономической выгоды. Если выход слишком высокий, жидкость, оставшаяся в конце этого этапа, имеет слишком высокое содержание легирующих элементов, что может вызвать образование интерметаллических частиц, вредных для чистоты затвердевшей массы, а также затруднить экономически выгодную утилизацию этой неочищенной остаточной жидкости. Преимущественно, выход на этапе сегрегации составляет между примерно 50% и примерно 90%, а предпочтительно между примерно 60% и примерно 80%.

В другом варианте реализации изобретения дробную кристаллизацию проводят с помощью устройства, содержащего огнеупорный тигель (4), печь (6), снабженную по меньшей мере одним средством (5) нагрева, по меньшей мере одно средство (1) уплотнения, содержащее уплотнительную насадку (12), штангу (11), жестко соединенную с этой насадкой, и средство (13) для вертикального перемещения узла штанга - насадка, средство измерения, позволяющее непрерывно измерять температуру жидкого металла, и цепь регулирования, позволяющую управлять средством нагрева в зависимости от температуры жидкого металла. В этом варианте реализации вызывают заданную кривую уменьшения температуры жидкого металла. Преимущественно, уменьшение температуры жидкого металла составляет между 1 и 5°С/ч, а предпочтительно между 2 и 4°С/ч.

В преимущественном варианте реализации изобретения этап сегрегации останавливают в зависимости от температуры жидкого металла. Преимущественно, этап сегрегации прекращают, когда температура жидкого металла достигнет 570°С, а предпочтительно когда она достигнет 580°С.

4. Извлечение затвердевшей массы

После этапа сегрегации остаточную жидкость отделяют от затвердевшей массы. Преимущественно, это отделение осуществляют путем слива, поворачивая огнеупорный тигель, в котором осуществляли этап сегрегации. Угол поворачивания выбирается так, чтобы быстро слить жидкость, не вызывая опасности выпадения затвердевшей массы. В другом варианте реализации изобретения остаточную жидкость отсасывают с помощью подходящего средства.

Затвердевшую массу извлекают с помощью подходящего средства. В случае, когда затвердевшая масса находится в огнеупорном тигле, можно преимущественно просверлить поверхность затвердевшей массы с тем, чтобы ввести подъемное средство, позволяющее извлечь затвердевшую массу из огнеупорного тигля. Полученную затвердевшую массу можно использовать в качестве переплавляемого блока либо как она есть, либо обработав ее поверхность резанием и/или распилив для применения в качестве переплавляемого блока. Переплавляемый блок по изобретению характеризуется тем, что среднее содержание в нем железа в 5 раз ниже, а предпочтительно в 10 раз ниже, чем в ванне исходного жидкого металла, полученной в результате этапа плавления. Предпочтительно, содержание железа и содержание кремния в переплавляемом блоке по изобретению ниже 0,1 вес.%, а предпочтительнее ниже 0,05 вес.%.

Преимущественно, вес переплавляемых блоков по изобретению составляет по меньшей мере 1000 кг, а предпочтительно по меньшей мере 1300 кг.

5. Необязательная очистка от перитектических элементов

Может быть выгодным провести дополнительный этап, состоящий в очистке от перитектических элементов, то есть таких элементов, у которых коэффициент распределения выше 1, в частности, от хрома и циркония. Преимущественно, этот этап проводят путем осаждения по меньшей мере одного перитектического элемента с помощью селективного осадителя, содержащего бор, и отделения образовавшихся продуктов осаждения.

Этот этап выгодно проводить между этапами плавления и сегрегации ввиду следующих технических преимуществ:

- процессы сегрегации не позволяют добиться очистки от перитектических элементов, напротив, эти элементы по определению присутствуют в первых образованных кристаллах. Поэтому выгодно избавиться от них до этапа сегрегации, который, напротив, привел бы к некоторому обогащению этими элементами.

- способ сегрегации по изобретению позволяет получить затвердевший металл напрямую, а если бы этап очистки от перитектических элементов проводился после сегрегации, то для его реализации был бы необходим второй этап плавления.

В случае, когда сортировка отходов позволила избежать смешения сплавов, содержащих разные перитектические элементы, этот этап может быть не нужен.

6. Изготовление полуфабрикатов

Переплавляемые блоки, полученные способом по изобретению, пригодны для изготовления полуфабрикатов, предназначенных для авиационной промышленности. Переплавляемые блоки по изобретению выгодны, так как они позволяют внести такие легирующие элементы, как Zn, Cu, Mg и Li, не внося примеси, такие как Fe и Si, что было бы невозможным при прямом добавлении скрапа, содержащего главным образом алюминиевые сплавы, использовавшиеся в авиационной промышленности.

В одном варианте реализации изобретения расплавляют по меньшей мере один переплавляемый блок по изобретению, при необходимости с другими типами алюминиевых слитков, выплавляют сплав, предназначенный для авиационной промышленности, обычно сплав серии 7ХХХ или серии 2ХХХ, и отливают этот сплав в виде полуфабриката. Полученный полуфабрикат может быть применен для изготовления элемента конструкции самолета.

Пример

В различных проведенных опытах реализовывали следующие этапы:

- сбор скрапа из сплава 7075;

- плавление количества скрапа, достаточного для питания устройства сегрегации;

- дробная кристаллизация с заданной скоростью образования кристаллов;

- слив остаточной неочищенной жидкости.

Опыты проводили в печах, предназначенных для дробной кристаллизации, сходных с описанными в патенте FR 2788283 и снабженных устройством, позволяющим регулировать скорость кристаллизации. Фигура 1 показывает устройство, использованное для этих опытов. Средство уплотнения позволяет измерить высоту Н образованных кристаллов. Цепь регулирования, воздействующая на мощность нагрева, позволяет запрограммировать скорость кристаллизации на заданное значение. Проведенные опыты описаны в таблице 1.

ная скорость кристаллизации (кг/ч)

Анализ исходного металла проводили после полного расплавления. Для опыта №3 этот анализ не проводился, так как партия скрапа была одной и той же для всех опытов, и начальный состав для опыта №3 с большой вероятностью имел такой же порядок величин, что и для других опытов. Технические трудности возникли при анализе на кремний, результаты приведены для сведения, но полученная точность посредственная.

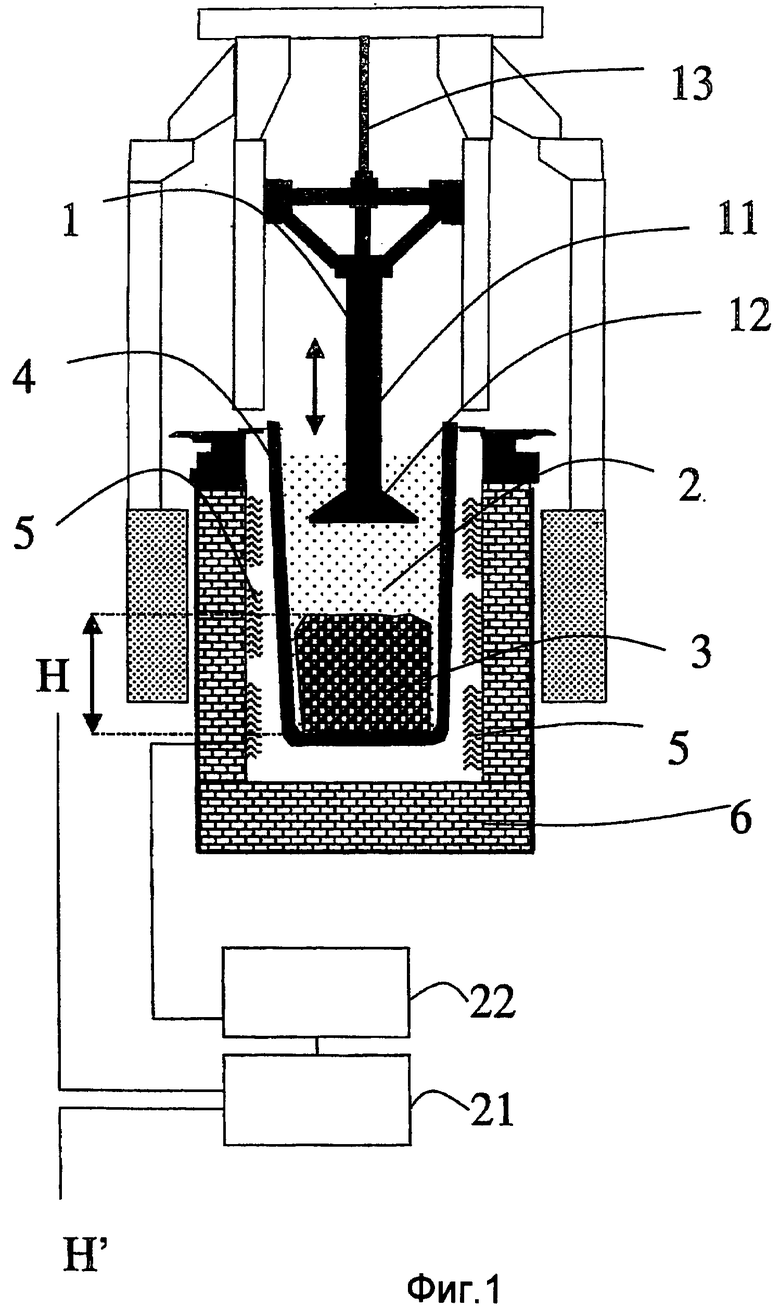

Температуру жидкого металла измеряли каждые два часа с помощью термопары. Фигура 2 показывает изменение температуры с длительностью кристаллизации. В конце операции анализировали остаточный жидкий металл.

Остаточный жидкий металл сливали в конце опыта путем переворачивания тигля. Эту конечную операцию для опыта 4 не проводили.

Наконец, затвердевший металл вынимали из тигля и взвешивали.

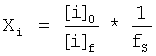

Определение материального баланса, позволяющего с точностью установить полученный коэффициент очистки для каждой операции, оказалось затруднительным по причине неточностей веса и анализа. Показатель Xi очистки рассчитывается для каждого элемента i следующим образом:

где

[i]0 - начальная концентрация элемента i в жидком металле,

[i]f - конечная концентрация элемента i в жидком металле,

fS - запрограммированная затвердевшая доля.

В таблице 2 приведены результаты, полученные для различных опытов.

Вес полученного затвердевшего металла удовлетворительно согласуется с целевым весом.

Фигура 3 иллюстрирует полученные результаты. Наилучшие результаты в отношении очистки от железа получены для опытов 3 и 4. Отметим, кроме того, отсутствие для этих опытов существенного повышения очистки от элементов Cu, Mg и Zn, что, таким образом, представляет особенно благоприятный компромисс.

Более низкие характеристики, полученные для опытов 1 и 2, могли быть связаны с выпадением в осадок интерметаллических кристаллов типа Аl3Fe. Действительно, температура, достигаемая жидким металлом в конце этих опытов (смотри фигуру 2), близка к температуре, оцененной на моделях как начало осаждения.

Более низкие характеристики, полученные для опытов 5 и 6, могут быть связаны с отсутствием в этом случае частичной переплавки затвердевшей массы в ходе операции. Действительно, частичная переплавка затвердевшей массы в ходе операции приводит к дополнительной очистке. В некоторых случаях характеристики, полученные в условиях опытов 1, 2, 5 или 6, могут оказаться достаточными, в частности, для смесей скрапа, слабо обогащенных железом и кремнием, которые не требуют совершенной очистки.

Изобретение относится к способу изготовления переплавляемого блока на основе алюминия серии 2ХХХ или серии 7ХХХ, предназначенного для выплавки алюминиевого сплава для авиационной промышленности. В способе заготавливают скрап, содержащий главным образом алюминиевые сплавы серии 2ХХХ или серии 7ХХХ, расплавляют упомянутый скрап в плавильной печи с получением ванны исходного жидкого металла, подвергают ванну исходного жидкого металла очистке дробной кристаллизацией с получением затвердевшей массы и ванны остаточной жидкости и извлекают затвердевшую массу с получением переплавляемого блока, при этом сначала загружают весь металл, а затем подвергают его дробной кристаллизации, причем скорость кристаллизации, задаваемая массой кристаллов, выраженной в процентах от веса начальной загрузки, образованных за час кристаллизации, составляет между примерно 3,8%/ч и примерно 6,2%/ч. Обеспечивается возможность очистки от железа и кремния скрапа сплавов серии 2ХХХ или серии 7ХХХ без удаления легирующих элементов, таких как цинк, медь и магний. Описаны также способ изготовления полуфабриката и применение полуфабриката на основе сплавов серии 2ХХХ или серии 7ХХХ в авиационной промышленности. 5 н. и 20 з.п. ф-лы, 3 ил., 2 табл.

1. Способ изготовления переплавляемого блока на основе алюминиевых сплавов серии 7ХХХ или серии 2ХХХ, в котором

(i) на этапе заготовления заготавливают скрап, содержащий главным образом алюминиевые сплавы, относящиеся к серии 7ХХХ или серии 2ХХХ,

(ii) на этапе плавления расплавляют упомянутый скрап в плавильной печи с получением ванны исходного жидкого металла,

(iii) на этапе сегрегации подвергают ванну исходного жидкого металла очистке дробной кристаллизацией с получением затвердевшей массы и ванны остаточной жидкости,

(iv) на этапе извлечения извлекают затвердевшую массу с получением переплавляемого блока,

при этом сначала загружают весь металл, а затем подвергают его дробной кристаллизации, причем скорость кристаллизации, задаваемая массой кристаллов, выраженной в процентах от веса начальной загрузки, образованных за час кристаллизации, составляет между примерно 3,8%/ч и примерно 6,2%/ч.

2. Способ по п.1, в котором упомянутый скрап содержит главным образом сплавы серии 7ХХХ, включенные в группу, состоящую из 7010, 7040, 7050, 7150, 7250, 7055, 7056, 7068, 7049, 7140, 7149, 7249, 7349, 7449, 7075, 7175 и 7475.

3. Способ по п.1, в котором этап заготовления включает операцию магнитной сортировки и/или сортировки токами Фуко.

4. Способ по любому из пп.1-3, в котором этап заготовления включает операцию удаления масла.

5. Способ по любому из пп.1-3, в котором на всем или на части этапа плавления на ванне исходного жидкого металла создают плавающую подушку скрапа.

6. Способ по любому из пп.1-3, в котором проводят дополнительный этап очистки от перитектических элементов.

7. Способ по п.6, в котором этап очистки от перитектических элементов проводят между этапами плавления и сегрегации.

8. Способ по любому из пп.1-3, в котором в ходе этапа сегрегации упомянутую затвердевшую массу подвергают по меньшей мере частичной переплавке.

9. Способ по любому из пп.1-3, в котором упомянутую дробную кристаллизацию проводят с помощью устройства, позволяющего осуществлять кристаллизацию с заданной скоростью.

10. Способ по любому из пп.1-3, в котором скорость кристаллизации, задаваемая массой кристаллов, выраженной в процентах от веса начальной загрузки, образованных за час кристаллизации, составляет между 4%/ч и 6%/ч.

11. Способ по п.9, в котором скорость кристаллизации составляет между примерно 90 кг/ч и примерно 140 кг/ч, а предпочтительно между примерно 100 кг/ч и примерно 130 кг/ч.

12. Способ по п.9, в котором этап сегрегации проводят с помощью устройства, содержащего огнеупорный тигель (4), печь (6) с по меньшей мере одним средством (5) нагрева, по меньшей мере одно средство (1) уплотнения, состоящее из уплотнительной насадки (12), штанги (11), жестко соединенной с этой насадкой, и средства (13) для вертикального перемещения узла штанга-насадка, средство для измерения высоты Н твердой массы и средство для управления работой средства или средств нагрева в зависимости от Н и целевого значения Н'.

13. Способ по п.12, в котором средство (1) уплотнения поочередно погружают и вынимают.

14. Способ по любому из пп.1-3, в котором соотношение между массой полученного переплавляемого блока и начальной массой расплавленного скрапа составляет между примерно 50% и примерно 90%, а предпочтительно между примерно 60% и примерно 80%.

15. Способ по любому из пп.1-3, в котором этап сегрегации проводят с помощью устройства, содержащего огнеупорный тигель (4), печь (6) с по меньшей мере одним средством (5) нагрева, по меньшей мере одно средство (1) уплотнения, состоящее из уплотнительной насадки (12), штанги (11), жестко соединенной с этой насадкой, и средства (13) для вертикального перемещения узла штанга-насадка, средство измерения для непрерывного измерения температуры жидкого металла и цепь регулирования для управления средством нагрева в зависимости от температуры жидкого металла, при этом обеспечивают заданную скорость уменьшения температуры жидкого металла.

16. Способ по п.15, в котором упомянутая заданная скорость уменьшения температуры жидкого металла составляет между 1°С/ч и 5°С/ч, а предпочтительно между 2°С/ч и 4°С/ч.

17. Способ по любому из пп.1-3, в котором этап сегрегации заканчивают, когда температура жидкого металла достигает 570°С, а предпочтительно, когда она достигнет 580°С.

18. Способ по любому из пп.1-3, в котором на этапе извлечения осуществляют слив.

19. Способ по любому из пп.1-3, в котором сумма содержаний Zn, Cu, Mg и Li в упомянутом переплавляемом блоке составляет по меньшей мере 3 вес.%, предпочтительно по меньшей мере 4 вес.%, а еще более предпочтительно по меньшей мере 5 вес.%.

20. Способ по любому из пп.1-3, в котором упомянутый переплавляемый блок имеет вес по меньшей мере 1000 кг, а предпочтительно по меньшей мере 1300 кг.

21. Способ изготовления переплавляемого блока на основе алюминиевых сплавов серии 7ХХХ или серии 2ХХХ, в котором

(i) на этапе заготовления заготавливают скрап, содержащий главным образом алюминиевые сплавы, относящиеся к серии 7ХХХ или серии 2ХХХ,

(ii) на этапе плавления расплавляют упомянутый скрап в плавильной печи с получением ванны исходного жидкого металла,

(iii) на этапе сегрегации подвергают ванну исходного жидкого металла очистке дробной кристаллизацией с получением затвердевшей массы и ванны остаточной жидкости,

(iv) на этапе извлечения извлекают затвердевшую массу с получением переплавляемого блока,

при этом этап сегрегации проводят с помощью устройства, содержащего огнеупорный тигель (4), печь (6) с по меньшей мере одним средством (5) нагрева, по меньшей мере одно средство (1) уплотнения, состоящее из уплотнительной насадки (12), штанги (11), жестко соединенной с этой насадкой, и средства (13) для вертикального перемещения узла штанга-насадка, средство измерения для непрерывного измерения температуры жидкого металла и цепь регулирования для управления средством или средствами нагрева в зависимости от температуры жидкого металла, при этом обеспечивают заданную скорость уменьшения температуры жидкого металла, причем упомянутая заданная скорость уменьшения температуры жидкого металла составляет между 1°С/ч и 5°С/ч.

22. Способ изготовления полуфабриката сплава на основе алюминиевых сплавов серии 7ХХХ или серии 2ХХХ, включающий расплавление по меньшей мере одного переплавляемого блока, полученного способом по любому из пп.1-21, выплавку сплава и отливку этого сплава в форме полуфабриката.

23. Переплавляемый блок сплава на основе алюминиевых сплавов серии 7ХХХ или серии 2ХХХ, полученный способом по любому из пп.1-21, при этом среднее содержание в нем железа в 5 раз ниже, чем в ванне исходного жидкого металла, полученной в результате этапа плавления.

24. Переплавляемый блок по п.23, у которого содержание железа и содержание кремния составляют ниже 0,1 вес.%, а предпочтительно ниже 0,05 вес.%.

25. Применение полуфабриката на основе алюминиевых сплавов серии 7ХХХ или серии 2ХХХ, полученного способом по п.22, для изготовления элемента конструкции самолета.

| Способ оценки биосовместимости раневых покрытий | 2022 |

|

RU2788283C1 |

| СПОСОБ ОЧИСТКИ АЛЮМИНИЕВОГО СПЛАВА | 2002 |

|

RU2293128C2 |

| RU 9506982 A1, 10.04.1997 | |||

| СПОСОБ ОЧИСТКИ АЛЮМИНИЯ МЕТОДОМ СЕГРЕГАЦИИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2234545C2 |

| JP 7197141 A, 01.08.1995 | |||

| JP 7207378 A, 08.08.1995. | |||

Авторы

Даты

2012-02-10—Публикация

2007-06-18—Подача